Слесарные работы – это обработка металлов, обычно дополняющая станочную механическую обработку или завершающая изготовление металлических изделий соединением деталей, сборкой машин и механизмов, а также их регулированием. Слесарные работы выполняются с помощью ручного или механизированного слесарного инструмента либо на станках.

Особое развитие слесарное ремесло получило после Великой Октябрьской социалистической революции. Наши учёные, инженеры, техники и рабочие много сделали, чтобы заменить тяжелый, малопроизводительный ручной труд работой механизмом машин. С появлением металлорежущих станков и их совершенствованием постепенно сокращалась роль и доля ручного труда, который стал заменяться трудом строгальщиков, токарей, фрезеровщиков, шлифовщиков и др. Но одной из ведущих остаётся профессия слесаря. По прежнему ценится труд слесаря – мастера, от которого требуется умение выполнять все виды ручной обработки металлов.

1. Основные понятия и определения технологического процесса слесарных операций

Технологическим процессом слесарной обработки называют последовательность и метод изготовления, обработки или отделки детали с помощью необходимого оборудования, приспособления и инструмента в зависимости от принятого метода (заданной операции), режима и норм времени, средств и методов контроля качества выполненной работы.

Понятия и определения технологического процесса, Технологический процесс

Технологический процесс может быть отнесен к изделию, его составной части или к методам обработки, формирования и сборки.

К предметам труда относятся заготовки и изделия. Технологический процесс разделяется на часть технологических операций.

Технологическая операция

Технологическая операция делится на установки, позиции и переходы. Основной частью операции является переход, представляющий собой совокупность процессов по обработке одной или комплекта деталей, одним и тем же инструментом или его набором, при неизменном режиме.

Установка представляет собой часть операции, выполняемую при одном закреплении изделия.

Технологический процесс работы пассажирской станции и пригородного участка

... 1.1 Технико-эксплуатационная характеристика станции и прилегающих участков Пассажирские станции предназначены для обслуживания пассажиров и выполнения операций с пассажирскими поездами. Обслуживание пассажиров включает ... с путями и платформами. По характеру работы станция «Г» является пассажирской станцией сквозного типа. На станции применяется электрическая централизация управления стрелками и ...

Позиция – часть операции, выполняемая при неизменном положении изделия относительно рабочих органов оборудования, при этом деталь, заготовка занимает неизменно закрепленное положение.

Технологические процессы и операции по организации производства делятся.

Единичный технологический процесс, Типовой технологический процесс, Групповой технологический процесс

Характеристика технологического процесса (операции), цикл – это интервал времени от начала до конца периодически повторяющейся технологическая операция не зависимо от числа одновременно изготовляемых изделий.

Операция — законченная часть технологического процесса обработки детали, выполняемая над одной или несколькими деталями одновременно и непрерывно до перехода к обработке следующей детали этой партии на одном рабочем месте (в тисках, на станке и т. п.) одним рабочим или бригадой.

Переход — часть операции, выполняемая без смены инструмента и без перестановки обрабатываемой детали.

Установкой

2. Понятие о базах и их выборе

Важнейшим понятием в технологии машиностроения является понятие о базах. Понимание данного вопроса позволит правильно разработать технологический процесс обработки детали, сборки узла и др.

Базирование, Погрешность базирования

Абсолютно твердое тело в пространстве имеет шесть степенней свободы, т.е. тело может перемещаться в трех взаимно перпендикулярных осях X, Y, Z и вращаться вокруг каждой из этих осей. Лишив тело этих шести степеней своды, мы тем самым закрепим его.

При этом закрепление тела должно происходить таким образом, чтобы обеспечить вполне определенное его положение в пространстве. Отметим, что точность обработки в значительной степени зависит от того, насколько точно это удалось.

В технологии машиностроения существует «правило шести точек», которое гласит – для получения вполне определенного положения заготовки в приспособлении необходимо и достаточно иметь шесть опорных точек, из которых три находятся в установочной плоскости, две в направляющей и одна в опорной.

Следует отметить, что иногда достаточно меньшего количества опорных точек. Например, при фрезеровании паза в бруске, закрепленном в тисках, нет необходимости обеспечивать вполне определенное положение опорной плоскости бруска, т.к. фрезерование осуществляется на проход.

Установочная база – база лишающая заготовку или изделие трех степеней свободы, а именно перемещения вдоль одной координатной оси и вращения вокруг двух других.

Направляющая база – база, лишающая заготовку или изделие двух степеней свободы, а именно перемещения вдоль одной координатной оси и поворота вокруг другой.

Опорная база – база, лишающая заготовку или изделие одной степени свободы, а именно перемещения вдоль или поворота вокруг одной из осей.

Модернизация токарного станка с ЧПУ модели 16К20Ф3С32 с целью ...

... времени, связанные с переналадкой, а, следовательно, повысить производительность обработки или контроля деталей сложной формы. Целью проекта является модернизация токарного патронно-центрового станка с ЧПУ мод. 16К20Ф3 с целью обеспечения возможности обработки поверхностей сложных форм. ...

Смена баз – замена одних баз другими с сохранением их принадлежности к конструкторским, технологическим и измерительным базам. Смена баз бывает необходима в следующих случаях: 1) когда нельзя обработать все поверхности детали (заготовки) с одной установки; 2) когда для получения требуемой точности или других показателей качества деталь приходится обрабатывать на различных станках или на различных видах оборудования; 3) когда она приводит к повышению производительности или экономичности достижения требуемой точности детали.

При выборе баз следует руководствоваться следующими принципами. В первой стадии, когда ни одна поверхность не обработана, заготовку устанавливают на необработанную поверхность – черновую базу. При этом если заготовка обрабатывается не со всех сторон, то в качестве базовой выбирают необрабатываемую поверхность. Если же заготовка обрабатывается со всех сторон, то в качестве базовой выбирают поверхность с наименьшим припуском. При чистовой обработке необходимо использовать принцип совмещения (единства) баз и принцип постоянства баз. Принцип совмещения баз означает, что при выборе баз различного назначения надо стремиться использовать одну и ту же поверхность в качестве различных баз, так как это способствует повышению точности обработки. Принцип постоянства баз означает, что в качестве установочных баз необходимо использовать одни и те же поверхности. Если последний невозможно обеспечить, то необходимо использовать уже обработанную поверхность.

По назначению базы можно разделить на:

— конструкторская база – база, используемая для определения положения детали в изделии.

— вспомогательная база – конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения положения присоединяемого к ним изделия. Например, в качестве вспомогательной базы используется центровочное отверстие.

— технологическая база – поверхность или сочетание поверхностей или точка используемые в процессе изготовления, ремонта или сборки в качестве определяющих положение заготовки или детали.

— измерительная база – база, используемая для определения относительного положения заготовки или изделия и средств измерения.

3. Выбор методов и последовательность обработки детали

Определяя наиболее рациональный для того или иного случая метод обработки, учитывают вид производства (единичное, серийное, массовое), точность обработки и шероховатость поверхности, установленные чертежом и техническими условиями, а также конфигурацию и размеры деталей и обрабатываемых поверхностей.

В условиях единичного производства слесарь пользуется универсальным контрольно-измерительным инструментом (масштабные линейки, кронциркуль, угольник, штангенциркуль и др.), работает с помощью ручных механизированных машинок, шлифовальных машинок и т. п. Если, например, необходимо изготовить три двусторонних гаечных ключа, то слесарь, получив поковки, обрабатывает их полностью в последовательности, указанной технологическим процессом.

Технология получения и обработки заготовки

... способа получения заготовки (литьем или обработкой давлением), а также режима термической или химико-термической обработки, которые формируют эксплуатационные свойства материала, детали. В данной курсовой работе следует ... показана на рисунке 1. Технологическая схема выбора материала, способа получения и обработки заготовки показана на рисунке 2. Алюминиевые бронзы плавят в индукционных тигельных ...

Иное дело, когда производство таких же ключей осуществляется большими партиями в массовом количестве. Тогда заготовки для ключей, т. е. почти готовые ключи, слесарь получает в виде штамповок или отливок. Слесарная обработка в данном случае сводится к некоторой отделке и снятию заусенцев. Здесь ручные приемы работ в значительной мере механизируются, используются специальные приспособления и инструменты.

Массовое производство характеризуется выпуском изделий на основе принципа взаимозаменяемости, расстановкой оборудования по технологическому процессу, организацией работы непрерывным потоком и максимальной специализации операций, не требующей рабочих высокой квалификации.

Устанавливая последовательность обработки и планы операций, исходят из следующих соображений. Первыми назначаются операции, сопровождающиеся снятием наибольшего припуска. Чистовые отделочные операции назначают в конце процесса обработки, чтобы предохранить чисто обработанные поверхности от повреждений, предотвратить изменение их размеров и нарушение правильности расположения относительно других поверхностей детали.

При разработке технологических процессов для единичного и мелкосерийного производства выбирают преимущественно универсальные приспособления, пригодные для закрепления деталей различных типоразмеров. В крупносерийном и массовом производстве применяют специальные, нередко многоместные, быстродействующие приспособления, обеспечивающие высокую производительность труда. Например, при обработке в тисках деталей, изготовляемых в больших количествах, тратится много времени на завертывание и отвертывание винта тисков. Для такой обработки выгодно пользоваться механизированными тисками с педальным зажимом, например пневматическими тисками.

При изготовлении деталей всегда следует выбирать наиболее выгодный режущий и измерительный инструмент. Например, если деталей немного и точность их не превышает 3-го класса, для их измерения используют штангенциркуль; при большом количестве одинаковых деталей для проверок и измерений следует пользоваться шаблонами, калибрами и даже специальным измерительным инструментом и приборами, обеспечивающими необходимую точность измерения.

4. Разметка плоских поверхностей

4.1 Сущность разметки и ее назначение

Разметкой называется операция нанесения на обрабатываемую деталь или заготовку так называемых разметочных рисок, определяющих контуры детали или места, подлежащие обработке.

Основное назначение разметки заключается в указании границ, до которых надо обрабатывать заготовку. Однако в целях экономии времени простые заготовки часто обрабатывают без предварительной разметки. Например, чтобы изготовить обыкновенную шпонку с плоскими торцами, достаточно отрубить кусок квадратной стали определенного размера, а затем опилить до нужного размера.

В процессе обработки с поверхности заготовки снимается излишний слой металла, называемый припуском. В зависимости от величины припуска его можно снимать сразу или постепенно на токарных, фрезерных и других станках или путем слесарной обработки.

Разработка технологии восстановления эксплуатационных свойств ...

... технологического процесса; незначительную чувствительность к ржавчине и другим загрязнителям основного металла. Целью дипломной работы задачи дипломной работы: Анализ современных технологий восстановления эксплуатационных свойств детали с применением автоматической наплавки ... применяют различные технологии наплавки. Настоящая дипломная работа посвящена технологии автоматической наплавки ...

Для того, чтобы при обработке снять с заготовки только припуск и получить деталь с соответствующими чертежу формами и размерами, в ряде случаев заготовку до обработки размечают, т. е. на поверхностях заготовки с помощью специальных инструментов (масштабной линейки, циркуля, чертилки и др,) откладывают по чертежу детали, и проводят линии, указывающие границы, до которых надлежит снимать припуск. Линии, нанесенные на поверхности детали, называют рисками; по разметочным рискам производят обработку заготовок.

Обработку по разметке нельзя, однако, считать совершенным способом. Как бы аккуратно ни наносили разметочные риски и как бы тонки они ни были, точность обработки по рискам (по разметке) невелика и колеблется от 0,2 до 0,5 мм.

4.2 Последовательность нанесения разметки

Разметочные линии наносят в такой последовательности: сначала проводят горизонтальные, затем — вертикальные, после этого — наклонные и последними — окружности, дуги и закругления. Вычерчивание дуг в последнюю очередь дает возможность проконтролировать точность расположения прямых рисок: если они нанесены точно, дуга замкнет их, и сопряжения получатся плавными.

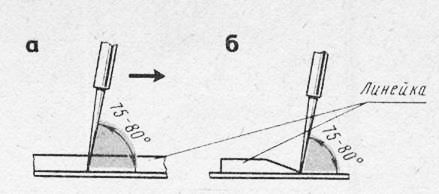

Прямые риски наносят чертилкой, которая должна быть наклонена в сторону от линейки (рис. 1, б) и по направлению перемещения чертилки (рис. 1, а).

Углы наклона должны соответствовать указанным на рисунке и не изменяться в процессе нанесения рисок, иначе риски будут не параллельными линейке. Чертилку все время прижимают к линейке, которая должна плотно прилегать к детали.

Рисунок 1 — Нанесение линий (рисок):

а — наклон чертилки в сторону перемещения ее, 6 — наклон в сторону от линейки

Риски ведут только один раз. При повторном проведении линий невозможно попасть точно в то же место, в результате получается несколько параллельных рисок. Если риска нанесена плохо, ее закрашивают, дают высохнуть и проводят вновь.

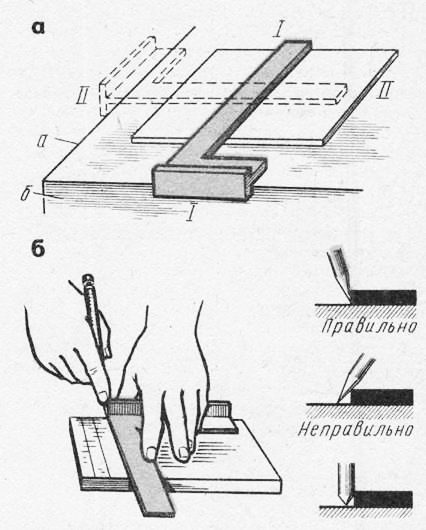

Перпендикулярные линии (не в геометрических построениях) наносят с помощью угольника. Деталь (заготовку) кладут в угол плиты и слегка прижимают .грузом, чтобы она не сдвигалась в процессе разметки. Первую риску проводят по угольнику, полку которого прикладывают к боковой поверхности (рис. 2, а) разметочной плиты. После этого угольник прикладывают полкой к боковой поверхности а (положение 11—11) и проводят вторую риску, которая будет перпендикулярна первой.

Параллельные риски (линии) наносят с помощью угольника (рис. 2, б), перемещая его на нужное расстояние.

Рисунок 2 — Нанесение линий:

а — перпендикулярных, б — параллельны

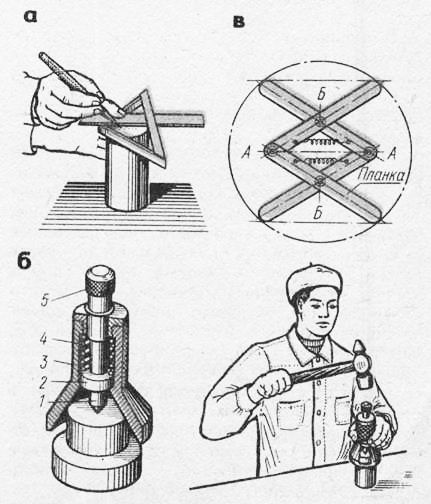

Отыскание центров окружностей осуществляют с помощью центроискателей и центронаметчиков. Простейший центроискатель (рис. 3, а) представляет угольник с прикрепленной к нему линейкой, являющейся биссектрисой прямого угла. Установив угольник-центроискатель на наружную поверхность изделия, проводят чертилкой прямую. Она пройдет через центр окружности. Повернув угольник на некоторый угол (около 90°), проводят вторую прямую. На их пересечении и находится искомый центр.

Типовая для слесарей монтажников судовых

... воды при получении пара: чем быстрее происходит циркуляция, тем лучше теплообмен. В цилиндрическом парогенераторе (рис. а) вода, ... происходит за счет работы специального циркуляционного насоса. В свою очередь паровые котлы с ПЦ по кратности циркуляции делятся ... на газообразном топливе (природные и синтетические газы); Для работы судовых и корабельных паровых котлов обычно применяется жидкое топливо; ...

Рисунок 3 — Определение центров окружностей

При малом диаметре размечаемого торца центроискателями пользоваться неудобно. В этом случае используют кернер-центроискатель.

Кернер-центроискатель (рис. 3, б) применяется для нанесения центров на цилиндрических деталях диаметром до 40 мм. Он имеет обыкновенный кернер, помещенный в воронке (колоколе).

В воронку вставлен фланец с отверстием, в котором легко скользит кернер. Разметка заключается в том, что воронку прижимают к торцу изделия и молотком ударяют по головке кернера. Под действием пружины, кернер всегда находится в верхнем положении.

4.3 Оборудование, инструмент и приспособления, применяемые при разметке

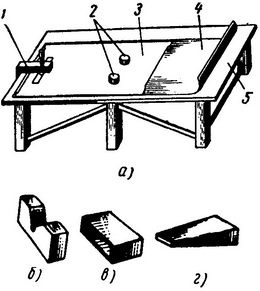

Плоскостную разметку выполняют на прочных и устойчивых деревянных и металлических разметочных столах. Кернение, во избежание образования вмятин, особенно при разметке тонкого листового материала, выполняют на металлических столах.

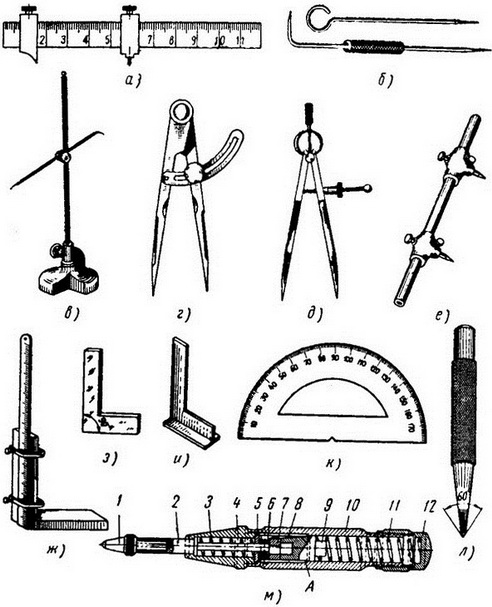

Рисунок 4 — Разметочные приспособления и инструменты:

а — стол, б — призма, в, г — подкладки; 1 — струбцина, 2 — груз, 3 — шаблон,

4 — материал, 5 — плита

Разметочный стол обычной конструкции (рис. 4, а) состоит из горизонтальной плиты и ножек. Для того чтобы стол был устойчив, его ножки соединяют между собой продольными брусками. Разметочные плиты больших размеров устанавливают на домкратах.

Деревянные и металлические разметочные столы изготовляют следующих размеров: длиной и шириной от 2000X4000 до 3000 X 5000 мм и высотой от 700 до 1000 мм. Для кернения пользуются плитами с чисто обработанной поверхностью, которые по своим размерам достаточны для помещения на них размечаемых листов, полос или лент.

Призмы (рис. 4, б) чугунные служат для установки труб. Подкладки прямоугольные (рис. 4,в) и клиновидные (рис. 4, г) применяют при установке на плите деталей, главным образом профилей.

При плоскостной разметке применяют различные инструменты для нанесения рисок, кернов, проверки нанесенных линий и кернов, а также проверки положения установленных деталей.

Рисунок 5 — Инструменты для разметки:

Организация работы слесаря по работе с металлом

... работ. Основным оборудованием рабочих мест слесарей являются слесарные верстаки. Слесарный верстак представляет ... HRC 50- 55. Разметка Разметка представляет собой процесс нанесения на обрабатываемую заготовку ... ударная часть ( головка ); Зубило – слесарный применяемый для резки металла. Изготавливается зубило из ... цинка и алюминия – 35°. Кернер – ручной слесарный который используется для наметки точек ...

а — очертка, б — чертилки, в — рейсмас, г, д, е — циркули, ж, з, и — угольники, к — транспортир, л, м — кернеры

Очертка (рис. 5,а) применяется для проведения линий, параллельных кромкам заготовок. Для разметки деталей из низкоуглеродистой стали очертку делают из меди. Очертка для разметки деталей из дюралюминия должна иметь в рабочей части черный графитовый карандаш.

Чертилка (рис. 5,б) служит для нанесения рисок. Она представляет собой тонкий стальной стержень, один конец которого согнут под углом или в кольцо. Рабочие концы чертилки затачивают под углом 15° и закаливают. Чем тоньше и тверже острие, тем тоньше линии она наносит.

Рейсмас (рис. 5,в) представляет собой стойку с закрепленной острой чертилкой. При помощи гайки и винта хомутик с чертилкой можно укрепить на необходимой высоте. Рейсмас применяют для проведения параллельных, горизонтальных и вертикальных линий на деталях, установленных на плите, а также для проверки положения установленных изделий.

Циркули с дугой (рис.5,г) и пружинный (рис.5,д) применяют для нанесения окружностей, а также для переноса линейных размеров. Циркули делают стальными. Концы ножек циркулей на длине 20— 30 мм закаливают.

Окружности большого диаметра размечают специальным разметочным циркулем (рис. 5, е).

Он состоит из шлифованной трубки с двумя ножками, закрепляемыми винтами. Ножки снабжены острыми стальными стержнями.

Вертикальный масштабный угольник (рис. 5, ж) представляет собой масштабную линейку, вертикально укрепленную на стойке. Он служит для установки на определенную высоту иглы рейсмаса.

Угольник 90° (рис. 5,з) применяют для нанесения линий, построения углов, восстановления перпендикуляров и для проверки углов деталей.

Угольник с полкой (рис. 5,и) применяют для проведения линий и для проверки положения установленных изделий, главным образом профилей на плите.

Транспортир (рис. 5,к) применяют для откладывания углов.

Кернер (рис. 5,л) служит для нанесения углублений (кернов) при разметке. Кернер представляет собой стальной круглый стержень с заточенной под углом 60° и закаленной рабочей частью. Закаливают также головку кернера, по которой наносят удары молотком.

Автоматический кернер (рис. 5, м) действует без удара молотком.

Корпус 10 автоматического кернера с правой стороны заканчивается наружной нарезкой, а с левой — внутренней. Внутренняя его поверхность представляет собой два цилиндра с переходом в точке А. На правый конец корпуса навинчивается упорная гайка, в левый ввинчивается втулка 4. Внутри корпуса легко перемещается ползун 9, опирающийся на пружину 11. В ползуне имеется окно, в котором помещается сухарь 7; с одной стороны сухарь прижимается плоской пружиной 8, с другой упирается в стенку корпуса.

Моя «Специфика работы с бумагой на х технологии в начальных ...

... Лутцевой и Н.М. Конышевой для работы с бумагой на уроках технологии в начальных классах. Изучить особенности организации работы с бумагой на уроках технологии в начальной школе. Сделать ... Объект исследования – организация работы с бумагой на уроках технологии в начальной школе. Предмет исследования – особенности организации художественной работы с бумагой на уроках технологии в начальной школе по ...

В торце ползуна имеется отверстие, в которое впрессована втулка 6. Эта втулка служит для лучшего направления тонкого конца стержня 2; толстый конец стержня, в который вставляется кернер 1, направляется втулкой 4. Пружина 3 одной своей стороной упирается в стержень, другой — в шайбу 5. Вся работа кернера основана на сжатии и мгновенном освобождении пружины 11.

При накернивании кернер ставят перпендикулярно к размечаемой плоскости и нажимают на упорную гайку 12. Гайка с корпусом и втулкой 4 опускается вниз, тогда как стержень остается неподвижным. Стержень тонким концом упирается в сухарь 7, который задерживает ползун 9, тем самым сжимая пружину 11. Шайба 5 сначала несколько удерживается пружиной 3, а затем упирается в выступ корпуса и сжимает ее. Сжатие пружины продолжается до тех пор, пока сухарь перемещается по большому внутреннему цилиндру в корпусе. Как только сухарь переходит за точку А и входит в цилиндр меньшего диаметра, он быстро передвигается внутрь ползуна 9 и ось его отверстия выравнивается с осью стержня 2. В этот момент стержень соскакивает с сухаря 7 и получает удар от ползуна 9, который передает всю потенциальную энергию, накопленную пружиной 11; этого вполне достаточно для нанесения керна на изделие.

4.4 Брак при разметке и меры его предупреждения

В процессе разметки обнаруживается в первую очередь брак деталей по вине заготовительных цехов (литейных, кузнечных и др.), когда литые заготовки или поковки не соответствуют размерам чертежей, имеют перекосы, искривления и т. п. Такие заготовки в дальнейшую обработку не поступают, а разметка их прекращается. Есть также и другие причины, которые могут повести к неправильной разметке.

Ошибки размеров чертежа слесарь или разметчик автоматически переносит на размечаемую заготовку, в результате чего получается брак.

Неточность разметочной плиты бывает Следствием ее износа. Поэтому разметочные плиты необходимо периодически проверять при помощи уровня и поверочных линеек.

Неточность разметочных приспособлений приводит к неправильной разметке. Во избежание брака разметочные приспособления нужно периодически проверять.

Неточность разметочного и измерительного инструмента является следствием его износа в результате частого пользования им. К сожалению, слесарь или разметчик не всегда в состоянии сам обнаружить эти недостатки. Администрация цеха обязана выдавать в пользование только тщательно проверенный инструмент, а слесарь должен периодически сдавать на проверку весь инструмент, находящийся у него в пользовании, и бережно обращаться с ним в процессе работы.

Большая часть из указанных выше причин брака не зависит непосредственно от работы слесаря или разметчика, однако опытный работник должен их вовремя выявлять и устранять.

Ниже указываются причины брака, непосредственно зависящие от слесаря:

1. Неправильное чтение чертежа приводит к ошибкам в разметке. Слесарь обязан тщательно разобраться в чертеже, а если он не в состоянии этого сделать, необходимо обратиться за помощью к бригадиру или мастеру.

Повышение эффективности работы ремонтного подразделения предприятия ...

... ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 ... работы явилась научнометодическая литература по вопросам организации производства, организации ремонтных работ, а также аналитическая информация, полученная на исследуемом в работе предприятии. Структура работы. Работа ... проводится с целью подготовки к эксплуатации локомотива, прибывшего в недействующем состоянии, ...

2. Ошибки при откладывании размеров получаются в результате неправильных обмеров заготовки или в тех случаях, когда часть размеров слесарь откладывал от черновых поверхностей детали, а часть — от базовых поверхностей.

3. Ошибки при установке детали без выверки приводят к перекосам, а следовательно, и к неправильной разметке. Необходимо с особой внимательностью производить установку и выверку заготовок на разметочной плите.

4. Неправильное использование приспособлений. Например, вместо мерных подкладок при выверке детали на плите слесарь подложил обыкновенные подкладки, неправильно наложил шаблон и т. д.

5. Небрежное выполнение разметки по вине слесаря. Например, на чертеже указан размер радиуса, а слесарь или разметчик отложил диаметр, неправильно расположил отверстия по отношению к центровым рискам, неточно установил раствор циркуля и т. п.

Приведенных-примеров достаточно для того, чтобы уяснить себе характер этих ошибок и понять, с каким вниманием должен относиться слесарь к своей работе.

4.5 Техника безопасности при выполнении разметки

Во время разметки слесарь не должен забывать об острых концах чертилок и заготовок, расположенных на плите. Они могут серьезно травмировать рабочего.

В целях безопасности во время работы, а также в перерывах на свободные острия чертилок и рейсмусов рекомендуется надевать предохранительные колпачки.

Разметочные риски можно накернивать как простым кернером, так и электрическим. В последнем случае надо тщательно соблюдать правила электробезопасности. Следует учитывать, что напряжение при контакте корпуса кернера с размечаемой заготовкой в момент нанесения керна очень высокое, поэтому, если изоляция токонесущих частей кернера повреждена, то под напряжением окажутся и корпус кернера и размечаемая заготовка. Любой рабочий, коснувшись заготовки, может также оказаться под током. Поэтому размечаемая заготовка или деталь при работе электрическим кернером должна быть хорошо заземлена.

Устанавливая заготовки на разметочные плиты, призмы, домкраты и другие приспособления, следует принимать меры, предотвращающие их падение.

При разметке листовых заготовок можно порезать руки кромками материала. Поэтому укладывать заготовки на плиты и снимать их после разметки нужно в рукавицах.

Заключение

Слесарные работы широко применяют в различных отраслях народного хозяйства.

Поэтому слесарь должен хорошо разбираться в чертежах, знать используемые оборудование и инструмент, уметь выполнять слесарные работы, быть дисциплинированным, самостоятельно решать производственные задачи.

Список литературы

[Электронный ресурс]//URL: https://inzhpro.ru/referat/razmetka-metalla/

1. Электронный ресурс «Слесарные работы». Форма доступа: http://metalhandling.ru