Курсовая работа «Технология получения и обработки заготовки» является заключительной и обобщающей работой по дисциплинам «Технологические процессы в машиностроении” и «Материаловедение”. Эта курсовая работа является первым шагом на пути обучения студентов их будущей профессии, обретения навыков работы на производстве и умения проектировать. Данная курсовая работа послужит опорой для следующих курсовых работ, а также и для дипломного проекта.

Выбор материала осуществляется на основании оценки его механических, технологических и физических свойств, а также стоимости, дефицитности и условий эксплуатации детали, полученной из этого материала. Во многих случаях одновременно с выбором материала осуществляется выбор способа получения заготовки (литьем или обработкой давлением), а также режима термической или химико-термической обработки, которые формируют эксплуатационные свойства материала, детали.

В данной курсовой работе следует получить фланец, работающий в атмосфере водяного пара. Механические свойства материала: не менее 250 МПа, не менее 10%, . Серийность: 10000 штук в год.

Для детали, работающей в атмосфере водяного пара, выбирается материал, обладающий наиболее высокими коррозионными свойствами. Исходя из исходных механических свойств и условий эксплуатации, наиболее подходящими являются безоловянные литейные бронзы, приведенные в таблице 1 и безоловянные деформируемые бронзы, приведенные в таблице 2.

Таблица 1. Механические свойства безоловянных литейных бронз

|

Марка материала |

Способ литья |

|

||

|

БрА9Мц2Л |

П, К |

392 |

20 |

80 |

|

БрА10Мц2Л |

П, К |

490 |

12 |

110 |

Примечание: П — литье в песчаные формы, К — литье в кокиль

Термическая обработка литейных безоловянных бронз — отжиг для снятия внутренних напряжений.

Таблица 2. Механические свойства безоловянных деформируемых бронз

|

Марка материала |

|

||

|

БрМц5 |

300-360 |

35-45 |

70-90 |

|

БрА5 |

360-440 |

60-70 |

55-65 |

|

БрА7 |

440-500 |

65-75 |

Термическая обработка деформируемых безоловянных бронз — рекристаллизационный отжиг.

Бронза — сплав меди, обычно с оловом как основным легирующим элементом, но применяются и сплавы с алюминием, кремнием, марганцем, бериллием и другими элементами, за исключением цинка и никеля.

По химическому составу бронзы делятся на оловянные и безоловянные. Безоловянные бронзы (алюминиевые, кремниевые, марганцевые) по многим свойствам превосходят оловянные и могут быть использованы как их заменители. Они обладают более высокими механическими, антифрикционными и коррозионными свойствами.

Наиболее близкими по свойствам материалами для данной детали являются: литейная алюминиевая бронза марки БрА9Мц2Л и деформируемая марганцевая бронза марки БрМц5. Более подходящей бронзой по условиям эксплуатации, физическим и прочностным характеристикам является бронза марки БрА9Мц2Л, а также она является более распространенной по сравнению с бронзой марки БрМц5.

Алюминиевые бронзы занимают одно из первых мест по распространенности в промышленности среди медных сплавов.

Алюминиевые бронзы отличаются высокими антикоррозионными и антифрикционными свойствами, обладают более высокой прочностью и жаропрочностью. Они не содержат дефицитных элементов и обладают хорошими технологическими и механическими характеристиками. Например, небольшой интервал кристаллизации обеспечивает высокую жидкотекучесть, концентрированную усадку и хорошую герметичность отливок, малую склонность к дендритной ликвации. Для повышения прочностных свойств, алюминиевые бронзы легируют марганцем, железом, никелем, свинцом. Марганец повышает коррозионную стойкость, прочность и антифрикционные свойства. Сочетание таких свойств делает эти бронзы ценными материалами, применяемыми для изготовления деталей, работающих в тяжелых фрикционных условиях, агрессивных средах, водяном паре, а также при повышенных температурах и давлении.

Химический состав и физические свойства литейной алюминиевой бронзы приведены в таблицах 3 и 4.

Таблица 3. Химический состав литейной алюминиевой бронзы

|

Марка материала |

Al,% |

Mn,% |

Cu,% |

Примеси, не более % |

|

БрА9Мц2Л |

8-9,5 |

1,5-2,5 |

примерно 89 |

2,8 |

Таблица 4. Физические свойства литейной алюминиевой бронзы

|

Марка |

Температура плавления, СЕ,%Литейная усадка, %Жидкотекучесть, смОбрабатываемость резанием, %Коррозионная стойкость,г/ (м сутки) |

|||||||||

|

Мпа |

Морская вода |

|||||||||

|

БрА9Мц2Л |

7,6 |

1060 |

90280 |

196 |

При циклов 137; При циклов в морской воде 98201,748200,001-0,009 мм/год |

|||||

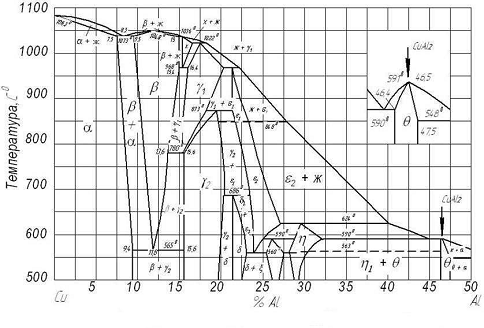

Диаграмма состояния сплавов системы «Медь-алюминий» показана на рисунке 1.

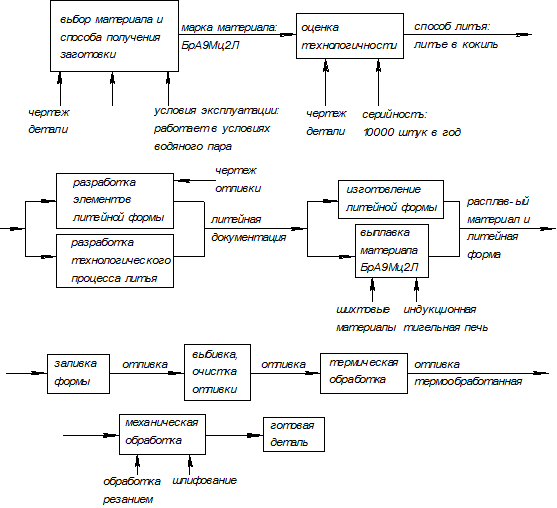

Технологическая схема выбора материала, способа получения и обработки заготовки показана на рисунке 2.

Алюминиевые бронзы плавят в индукционных тигельных и канальных печах, а также в тигельных и пламенных (барабанного типа) газовых печах.

Индукционные тигельные печи широко применяются в промышленности для плавки черных и цветных металлов, как на воздухе, так и в вакууме и в защитных атмосферах. Тигельные индукционные печи применяют главным образом для плавки специальных сплавов, требующей особой чистоты, однородности и точности химического состава, что недостижимо при плавке в пламенных и дуговых печах.

Индукционная тигельная печь состоит из основных элементов (индуктора, огнеупорной футеровки, огнеупорного кирпича, термоизоляции, каркаса, механизма наклона) и может быть оборудована дополнительными устройствами (крышкой с механизмом подъема и поворота, магнитопроводом или магнитным экраном, рабочей площадкой и др.) Рассмотрим конструкцию основных узлов индукционной тигельной печи. Индуктор предназначен для создания переменного магнитного поля необходимой напряженности. Помимо основного назначения, индуктор выполняет также роль крепления тигля, которое удерживает его от смещения при наклоне печи.

Витки индуктора изолируют друг от друга стеклотканью с кремниеорганиченным лаком. Изолированные витки сжимаются плитами из изоляционного материала. В некоторых случаях каждый виток индуктора жестко крепят к изоляционным стойкам независимо от других витков. В этом случае изоляция витков не обязательна.

Индуктор и помещаемый внутри него тигель устанавливают на подину, изготавливаемую из шамотных блоков, шамотных кирпичей или (на крупных печах) из жаропрочного бетона.

Футеровку выше верхнего витка индуктора выполняют из обожженного кирпича, так как обжечь этот участок тигля в печи очень трудно. Воротник и сливной желоб футеруют кирпичом и обмазывают огнеупорной обмазкой.

Футеровка индукционных тигельных печей работает в очень тяжелых условиях. Для получения возможно меньшего магнитного потока рассеивания толщина ее должна быть минимальной и при этом обеспечивать высокую механическую прочность, не растрескиваться при смене температур после слива металла и завалки холодной шихты, обладать высокой огнеупорностью и шлакоустойчивостью. Особенно жесткие требования предъявляют к огнеупорным материалам, используемым в печах высокой частоты.

Помимо перечисленных требований, в огнеупорах для индукционных печей высокой частоты должны отсутствовать токопроводящие и магнитные примеси, так как частицы этих примесей в высокочастотном поле нагреваются, оплавляются и растворяют футеровку, приводя к прогоранию тигля.

Для основной футеровки обычно применяют порошок магнезита, реже — порошок, полученный из отходов хромомагнезитовых кирпичей. В некоторых случаях для изготовления тиглей пользуются техническим глиноземом и цирконовым песком (цирконовым силикатом).

В качестве связующих используют борную кислоту, буру, жидкое стекло, огнеупорную глину и другие вещества.

Футеровку изготовляют из увлажненных или сухих материалов. Вновь изготовленный тигель должен быть просушен и обожжен, для чего проводят специальную обжиговую плавку. В тигель с шаблоном загружают чугун и медленно поднимают нагрузку до слабо-красного каления шаблона. Если футеровка изготовлена из увлажненных материалов, то печь сушат в течение 15-20 ч, при применении сухой массы время сушки уменьшают до нескольких часов.

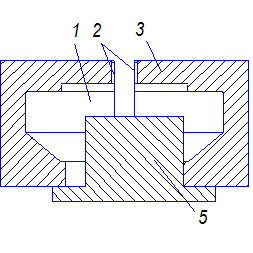

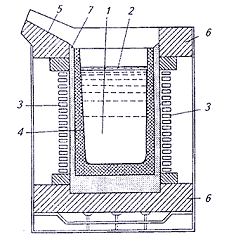

Схема тигельной индукционной печи показана на рисунке 3.

Рисунок 3. Схема тигельной индукционной печи [8]:

— жидкая сталь; 2-шлак;

— водоохлаждаемая катушка индуктора;

— огнеупорная футеровка; 5 — сливной носок;

— огнеупорный кирпич; 7-термоизоляция

В основе работы индукционной тигельной печи лежит трансформаторный принцип передачи энергии индукцией от первичной цепи ко вторичной. Подводимая к первичной цепи электрическая энергия переменного тока превращается в электромагнитную, которая во вторичной цепи переходит снова в электрическую, а затем в тепловую.

Индукционные тигельные печи также называют индукционными печами без сердечника. Печь представляет собой плавильный тигель, как правило, цилиндрической формы, выполненный из огнеупорного материала и помещенный в полость индуктора, подключенного к источнику переменного тока. Металлическая шихта (материал, подлежащий плавлению) загружается в тигель и, поглощая электрическую энергию, плавится. В тигельной печи первичной обмоткой служит индуктор, обтекаемый переменным током, а вторичной обмоткой и одновременно нагрузкой — сам расплавляемый металл, загруженный в тигель и помещенный внутрь индуктора.

Преимуществами тигельных печей являются следующие: выделяющееся непосредственно в металле тепло, высокая равномерность металла по химическому составу и температуре, отсутствие источников загрязнения металла (помимо футеровки тигля), удобство управления и регулирования процесса плавки, гигиеничность условий труда. Кроме этого, для индукционных тигельных печей характерны: более высокая производительность вследствие высоких удельных (на единицу емкости) мощностей нагрева; возможность плавить твердую шихту, не оставляя металл от предыдущей плавки (в отличие от канальных печей); малая масса футеровки по сравнению с массой металла, что уменьшает аккумуляцию тепловой энергии в футеровке тигля, снижает тепловую инерцию печи и делает плавильные печи этого типа исключительно удобными для периодической работы с перерывами между плавками, в частности для фасонно-литейных цехов машиностроительных заводов; компактность печи, что позволяет достаточно просто изолировать рабочее пространство от окружающей среды и осуществлять плавку в вакууме или в газовой среде заданного состава. Поэтому в металлургии широко применяют вакуумные индукционные тигельные печи (тип ИСВ).

Наряду с преимуществами у индукционных тигельных печей имеются следующие недостатки: наличие относительно холодных шлаков (температура шлака меньше температуры металла), затрудняющих проведение рафинировочных процессов при выплавке качественных сталей; сложное и дорогое электрооборудование; низкая стойкость футеровки при резких колебаниях температуры вследствие небольшой тепловой инерции футеровки тигля и размывающего действия жидкого металла при электродинамических явлениях.

Алюминиевые бронзы выплавляют из чистых металлов (все деформируемые и некоторые литейные сплавы), а также из чушковых бронз (ГОСТ 17328-78).

Используют катодную медь различных марок (от М00 до М2) в зависимости от требований, которые предъявляются к бронзе по примесям (Sb, As, Pb, Sn и др.), алюминий марок А7, А6, А5 и марганец марок Мр1, Мр2, Мр3. Применяют различные лигатуры: Cu-Fe (20…30% Fe), Cu-Mn (25…35% Mn), Al-Fe (5…25% Fe) и др.

В состав шихты вводят возвраты, количество которых варьируется от 25 до 75%. Однако многократный переплав шихты, содержащий отходы, может привести к накоплению примесей, оксидов, газов и поэтому рекомендуется периодически освежать шихту чистыми металлами.

В настоящее время имеется большое количество рекомендуемых и опробованных в производстве составов покровов и флюсов для плавки алюминиевых бронз. При плавке в канальных и тигельных индукционных печах применяют покровы из древесного угля вместе с легкоплавкими солями (криолит, бура и т.д.) в соотношениях (2…3):

Комбинированный покров удобен в работе, так как древесный уголь не только защищает зеркало металла от окисления, но и утепляет поверхность, что уменьшает интенсивность образования прочной твердой окисной плены, а жидкая составляющая создает более плотный защитный покров и за счет хорошего смачивания оксидных плен, образующихся в процессе расплавления шихты, очищает от них расплав.

При плавке бронзы получение требуемого химического состава не вызывает особых трудностей, сложнее обеспечить минимальное насыщение сплава газами, которые интенсивно поглощаются расплавом в процессе плавки и являются причиной образования газовых раковин и газоусадочной пористости. В связи с этим особое значение приобретает выбор защитного покрытия расплава, которое, однако, только предохраняет сплав от окисления, но не удаляет газы, растворённые в жидком металле.

Известно применение внепечного рафинирования алюминиевых бронз жидкими флюсами в ковше. В этом случае флюс плавят в отдельном металлическом тигле, переливают его в подогретый ковш в количестве 2…3% от массы металла а затем в этот ковш заливают готовый расплав алюминиевой бронзы из печи. Происходит хорошее перемешивание расплава и флюса и эффективное рафинирование металла от неметаллических включений. Применяют также внепечное рафинирование расплавов бронз летучими хлористыми солями (MnCl, CCl и др.) [2].

Плавку алюминиевых бронз чувствительных к перегреву, обладающих высокой активностью к поглощению газов, проводят в окислительной атмосфере под слоем флюса, избегая перегрева сплава выше 1200 С.

Заготовкой называется изделие, из которого получают деталь. Основными способами получения заготовки являются: литье (фасонное), обработка давлением, методы порошковой технологии, а для получения комбинированной заготовки — также сварка, пайка, склеивание.

Выбранный по механическим и технологическим характеристикам материал — литейный, следовательно способом получения заготовки является литье.

Выбор способа получения заготовки ведется на основании многих факторов, таких как тип производства на основании заданной годовой программы выпуска изделия (серийность), оценка трудоемкости и себестоимости, сравнение различных способов получения заготовки по коэффициенту использования материала и т.д.

Данная деталь имеет несложную конфигурацию, серийность — 10000 штук в год, что соответствует крупносерийному производству. Данную деталь, исходя из свойств материала, можно получить литьем в песчано-глинистые формы и литьем в кокиль (металлические формы).

Для более наглядного выбора способа получения заготовки составляется матрица влияний факторов (таблица 5).

Таблица 5. Матрица влияний факторов

|

Способы литья |

||

|

В кокиль |

В ПГФ |

|

|

Форма и размеры заготовки |

2 |

2 |

|

Технологические свойства |

1 |

1 |

|

Точность изготовления и качество поверхности |

2 |

0 |

|

Ким |

1 |

0 |

|

Механические и эксплуатационные характеристики |

1 |

0 |

|

Годовая программа |

2 |

1 |

|

Себестоимость |

2 |

1 |

|

Трудоемкость |

2 |

1 |

|

Время технологической подготовки производства |

1 |

1 |

|

ИТОГО |

14 |

7 |

|

Примечания: Оценка каждого фактора производится с помощью коэффициента удельного веса (0,1,2). Лучшим считается способ, набравший наибольшую сумму коэффициентов Принимается, что производительные возможности предприятия позволяют получать заготовки указанными способами |

||

На основании анализа матрицы влияния выбирается способ получения заготовки — литье в металлические формы (кокиль).

Литье в кокиль является одним из прогрессивных способов получения отливок массой от нескольких граммов до десятков тонн. Экономическая целесообразность литья в металлические формы во многом зависит от стойкости форм, их долговечности и стоимости. Стоимость кокилей, зависящая от ряда технологических факторов, таких как температура заливки металла, материала кокиля, размеров, конфигурации отливки, является

наиболее важным фактором для определения рентабельности применения данного способа литья.

Литье в кокиль наиболее целесообразно применять в условиях крупносерийного или массового производства относительно простых отливок из цветных и чёрных сплавов. Наибольшее распространения литья в кокиль получили цветные сплавы, имеющие более низкую температуру плавления по сравнению с черными сплавами.

Кокильные отливки по сравнению с песчаными обладают повышенной точностью размеров; пониженной шероховатостью поверхности, что позволяет снизить припуск на механическую обработку в два-три раза, а иногда и полностью её исключить; повышенными на 15-30% механическими свойствами.

В производстве используют кокили различных конструкций. В зависимости от отсутствия или наличия поверхности разъема кокили бывают неразъемные (вытряхные) или разъемные.

Неразъемные, или вытряхные, кокили применяют в тех случаях, когда конструкция отливки позволяет удалять ее вместе с литниками из полости кокиля без его разъема. Обычно эти отливки имеют достаточно простую конфигурацию.

В случае разъемных кокилей расположение и число разъемов определяются необходимостью реализовать рациональное положение отливки в кокиле при заливке, разместить технологические элементы (литниковую систему, прибыли и др.), собрать форму и извлечь из нее без разрушения готовую отливку конкретной конструкции. В свою очередь, разъемы кокиля предопределяют выбор кокильной машины с соответствующим количеством и расположением механизмов, которые обеспечивают перемещение подвижных частей кокиля при его сборке и разборке.

Конструктивное исполнение основных элементов кокилей — полуформ, плит, металлических стержней, вставок — зависит от конфигурации отливки и от особенностей установки кокиля на кокильную машину.

К основным элементам конструкции кокилей относят: формообразующие элементы — половины кокилей, нижние плиты (поддоны), вставки, стержни; конструктивные элементы — толкатели, плиты толкателей, системы нагрева и охлаждения кокиля и отдельных его частей, вентиляционная система, центрирующие штыри и втулки.

Стержни в кокилях могут быть песчаными и металлическими. Песчаные стержни для кокильных отливок должны обладать пониженной газотворностью и повышенной поверхностной прочностью. Использование металлических стержней зависит от конструкции отливки и технологических свойств сплава.

Их использование дает возможность повысить скорость затвердевания отливки, сократить продолжительность цикла ее изготовления, в отдельных случаях повысить механические свойства и плотность (герметичность) отливки. Однако при использовании металлических стержней возрастают напряжения в отливках, увеличивается опасность появления в них трещин из-за затруднения усадки.

Вентиляционная система должна обеспечивать направленное вытеснение воздуха из кокиля расплавом. Для выхода воздуха используют открытые выпоры, зазоры по плоскости разъема и между подвижными частями кокиля и специальные вентиляционные каналы. По плоскости разъема делают газоотводные каналы, направленные по возможности вверх. В местных углублениях формы при заполнении их расплавом могут образовываться воздушные мешки. В этих местах в стенке кокиля устанавливают вентиляционные пробки. При выборе места установки вентиляционных пробок необходимо учитывать последовательность заполнения формы расплавом.

В процессе эксплуатации в кокиле возникают значительные термические напряжения как результат чередующихся резких нагревов при заливке, а также при затвердевании отливки и охлаждений при раскрытии

кокиля и извлечении отливки, нанесении на рабочую поверхность огнеупорного покрытия. Кроме знакопеременных термических напряжений под действием переменных температур в материале кокиля могут протекать структурные изменения и химические процессы. Поэтому материалы, предназначенные для изготовления кокиля, особенно его частей, непосредственно соприкасающихся с расплавом, должны хорошо противостоять термической усталости, иметь высокие механические свойства и претерпевать минимальные структурные превращения при температурах эксплуатации, обладать повышенной ростоустойчивостью и окалиностойкостью, характеризоваться минимальной диффузией отдельных элементов при циклическом воздействии температур, хорошо обрабатываться, быть недефицитными и недорогими. Наиболее широко для изготовления кокилей применяют серый и высокопрочный чугуны, так как эти материалы в достаточной мере удовлетворяют основным технологическим требованиям и сравнительно дешевы. Эти чугуны должны иметь феррито-перлитную структуру. Графит в серых чугунах должен иметь форму мелких изолированных включений.

Стойкость кокилей приведена в таблице 6.

Таблица 6. Приблизительная стойкость кокилей [6]

Положение отливки в кокиле должно обеспечивать направленное затвердевание и питание ее при усадке. Поэтому располагают массивные ее части вверху и на них устанавливают прибыли.

Литниковая система для медных сплавов должна обеспечивать плавное заполнение формы и питать отливку в процессе ее затвердевания. Поэтому литники делают большого сечения, одновременно выполняющими функции прибылей. Между стояком и питателем устанавливают питающие бобышки в которых происходит также частичное шлакозадержание.

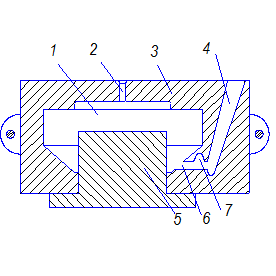

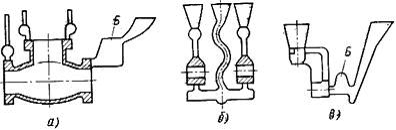

Для отливок из алюминиевых, марганцевых и кремнистых бронз используют нижний подвод расплава через зигзагообразные и наклонные стояки (рисунок 4, б, в), шлакоуловители и плоские щелевидные питатели. Тонкостенные мелкие отливки заливают сверху, обычно с подводом расплава в питающую бобышку.

Рисунок 4. Литниковые системы для медных сплавов [2]

Температура нагрева кокиля перед заливкой медных сплавов — 120-200 С.

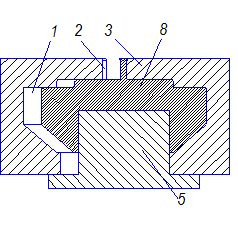

Основные операции получения заготовки методом литья в кокиль приведены в таблице 7.

Таблица 7.

Основные технологические операции получения заготовки методом литья в металлические формы (кокили)

|

Назначение операции |

Схема операции |

Состояние оснастки (инструмента, оборудования), заготовки |

|

Очистка, нанесение слоя огнеупорного покрытия на поверхности рабочей полости кокиля, разъема и металлических стержней и нагрев кокиля до температуры ~180 С |

|

Полуформы кокиля в открытом состоянии (вид сбоку) |

|

Заливка расплава в кокиль |

|

Извлечение затвердевшей отливки

Полуформы кокиля в открытом состоянии

|

(вид сбоку) |

Примечания: 1 — полость для заливки металла, 2 — выпор, 3 — кокиль, 4 — стояк, 5 — металлический стержень, 6 — питатель, 7 — бобышка, 8 — отливка.

Оценку технических требований к отливкам производят по ГОСТ 26645-85. Точность отливки оценивается ее классом размерной точности (КРТ), степенями коробления (СК), и точностей поверхностей (СТП), классом точности массы (КТМ).

. Класс размерной точности (КРТ).

Размерная точность отливки представляет собой степень соответствия фактических и указанных в чертеже размеров. ГОСТ 26645-85 предусматривает 22 класса размерной точности с 1-го по 16-ый. Более высокому числовому значению класса размерной точности соответствуют и большие допуски на размеры отливки,

т.е. отливка характеризуется меньшей точностью. Точность размеров отливки зависит от ее габаритных размеров и сложность конфигурации, способа литья, а также химического состава сплава (таблица 8).

Таблица 8. Класс размерной точности

|

Технологический процесс литья |

Наибольший габаритный размер отливки |

Цветные нетермообрабатываемые сплавы |

|

Класс размерной точности |

||

|

Литье в кокиль |

От 100 до 250 мм |

5-9 |

Выбирается КРТ — 6

. Степень коробления (СК).

Коробление отливки — это отклонение в относительном расположении поверхности, параллельности, перпендикулярности, от заданной формы. ГОСТ 26645-85 предусматривает 11 степеней коробления, при этом большему значению степени коробления соответствует и большее искажение формы отливки (таблица 9).

Таблица 9. Степень коробления

|

Тип литейной формы |

Отношение наименьшего размера элемента отливки к наибольшему |

|

|

Свыше 0,2 |

||

|

Многоразовые формы |

Сплавы, не упрочняемые т/о |

Степень коробления элемента отливки |

|

2-5 |

||

Выбирается СК — 4

. Степень точности поверхности отливок (СТП).

Качество поверхности отливок оценивается по ГОСТ 26645-85 степенью точности поверхности. По СТП определяется размеры припусков на обработку отливок (таблица 10).

Таблица 10. Степень точности поверхности

|

Технологический процесс литья |

Наибольший габаритный размер отливки |

Тип сплава |

|

Цветные нетермообрабатываемые сплавы |

||

|

Степень точности поверхности |

||

|

Литье в кокиль |

От 100 до 250 мм |

5-10 |

Исходя из шероховатости поверхности, выбирается СТП — 8

. Класс точности массы (КТМ).

Номинальной называется масса отливки с учетом припусков на обработку резанием. Точность массы отливки оценивается классом точности массы (таблица 11).

Таблица 11. Класс точности массы

|

Технологический процесс литья |

Номинальная масса отливок |

Тип сплава |

|

Цветные нетермообрабатываемые сплавы |

||

|

Класс точности массы |

||

|

Литье в кокиль |

От 1 до 10 кг |

4-11Т |

Выбирается КТМ — 9

Характеристики точности приводятся на чертеже отливки в технических требованиях к ней. Точность отливки 6-4-8-9 ГОСТ 26645-85.

Припуском на механическую обработку является слой металла (на сторону), предназначенный для снятия в процессе механической обработки с целью получения требуемой шероховатости поверхности и размеров, заданных чертежом детали. Припуски на обработку каждой поверхности зависят от класса размерной точности отливки, ее габаритных размеров, формы, расположения обрабатываемых поверхностей, способа литья и состава сплава. Для обеспечения требуемого качества поверхности готовой детали вводят при обработке резанием ряды припусков, которые связаны со степенью точности поверхности (таблица 12).

Таблица 12. Ряды припусков

|

СТП |

7-8 |

|

Ряды припусков |

2-5 |

Примечания:

. Меньшие значения рядов припусков из диапазонов их значений следует принимать для термообрабатываемых отливок из цветных легкоплавких сплавов, большие значения — для отливок из ковкого чугуна, средние значения — для отливок из серого и высокопрочного чугуна, термообрабатываемых отливок из стали и цветных тугоплавких сплавов.

. Для верхних при заливке поверхностей отливок допускается принимать увеличенные на 1-3 единицы значения ряда припуска.

Для устранения неровностей и дефектов литой поверхности, а также для уменьшения ее шероховатости предназначен минимальный припуск на обработку поверхности отливки, выбираемый с учетом СТП и рядов припусков (таблица 13).

Таблица 13. Минимальный литейный припуск

|

Ряды припусков отливки |

4 |

|

Минимальный припуск на сторону |

0,4 |

Припуски на механическую обработку поверхности и допуски на размеры отливки назначаются в соответствии с ГОСТом 26645-85.

Напуск служит для упрощения изготовления отливки. Например, отверстие диаметром 50 мм и менее можно не оформлять в отливке, поскольку его целесообразнее просверлить в процессе механической обработки. По этой же причине сквозные и несквозные пазы размером менее 50 мм не отливают. Не рекомендуется выполнять отверстия в литье, если их диаметр не превышает при массовом производстве 20 мм, серийном — 30 мм, и индивидуальном — 50 мм.

Галтели — скругления внутренних углов при переходе одной поверхности отливки к другой. Галтели обеспечивают плавный переход и предотвращают возникновение трещин. Радиус галтели определяется по формуле:

![]()

Где a и b — толщины сопрягаемых стенок отливки. Полученные по формуле значения округляют до следующих величин (нормальный ряд радиусов): 1, 2, 3, 5, 8, 10, 16, 20, 25, 40. По возможности галтели должны быть одного радиуса. Так как на отливке не должно быть острых углов, все острые кромки округляют радиусами, размер которых не превышает 3-5 мм. Эти радиусы называются литейными.

Объем детали: ![]()

![]()

Масса детали:

![]()

Объем заготовки: ![]()

Плотность материала:

![]()

Масса заготовки:

![]()

![]()

Механическая обработка — обработка заготовки из различных материалов при помощи механического воздействия различной природы с целью создания по заданным формам и размерам, а также требуемым показателям качества изделия или заготовки для последующих технологических операций. Обработка резанием осуществляется на металлорежущих станках путём внедрения инструмента в тело заготовки с последующим выделением стружки и образованием новой поверхности.

Виды резания:

- наружные цилиндрические поверхности — точение, шлифование, притирка, обкатывание;

- внутренние цилиндрические поверхности — растачивание, сверление, зенкерование, развертывание, протягивание, шлифование, притирка, долбление;

- плоскости — строгание, фрезерование, шлифование.

Из заготовки готовую деталь получают в большинстве случаев обработкой резанием. При проектировании обработки резанием устанавливают технологические базы. Необработанные поверхности заготовки называют черновыми базами, а обработанные — чистовыми. Черновые базы используют только для первой установки. Заготовку со станка не снимают до тех пор, пока не подготовлена чистовая база

Таким образом, в данной курсовой работе был разработан процесс производства качественных деталей с нужными свойствами, с применением технологий, обеспечивающих приемлемую стоимость данных деталей. В ходе проделанной работы приобретены навыки разработки технологии процессов производства фланцев, умение выбирать оптимальные условия для данной технологии. Для заданных механических свойств был подобран соответствующий материал — БрА9Мц2Л, для заданной программы 10000 штук в год — способ получения — литье в кокиль. Разработан чертеж отливки, учитывая припуски на механическую обработку, напуски, литейные уклоны и радиусы. При расчетах получили КИМ равный 93%, что соответствует выбранному методу получения заготовки — литье в кокиль. Получив отливку, подвергли ее термической и механической обработке.

1. Конструкционные материалы: Справочник/ Б.Н. Арзамасов, В.А. Брострем и др. М.: Машиностроение, 2008.

2. Производство отливок из сплавов цветных металов: Учебник для вузов/ Курдюмов А.В., Пикунов М.В., Чурсин В.М. и др. — М.: МиСИС, 1996.

. ГОСТ 26645-85. Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку. — М.: Изд-во стандартов, 1989. — 55 с.

. Технология конструкционных материалов: учебник / под. ред.А.М. Дальского. — М.: Машиностроение, 2005. — 592 с.

. Могилев, В.К., Лев О.И. Справочник литейщика. М.: Машиностроение, 1988. — 272 с.

. Зборщик А.М. «Специальные методы литья» — Донецк: ГВУЗ «ДонНТУ», 2007. — 158 с.

7. <http://www.markmet.ru/node/15040>

8. . php <http://emchezgia.ru/elektropechi/31konstrukcia.php>