В парогенераторе под воздействием тепловой энергии образуется пар, давление которого выше атмосферного. На судах парогенераторы появились в первой половине XIX в. и вначале имели очень низкое рабочее давление (от 127,5 до 147,2 кПа); их конструкция была несложной, а обслуживание простым. С развитием судовых двигателей изменялась и конструкция парогенераторов, рабочее давление которых постепенно возрастало и к 1900 г. достигло 1,47—1,57 МПа. С использованием паровых турбин в качестве судовых двигателей повысились требования к парогенераторам. Рабочее давление и конечная температура перегрева пара, как и паропроизводительность парогенераторов, непрерывно возрастали.Лидер индустрии предлагает всем желающим самый производительный парогенератор Керхер . В зависимости от вида передачи тепловой энергии, полученной при сжигании топлива, различают цилиндрические и водотрубные парогенераторы. В цилиндрических парогенераторах горячий газ проходит через дымогарные трубы, омываемые водой.

В водотрубных парогенераторах нагреваемая вода идет по трубам, а газ — снаружи между стенками труб (рис. b).

На рисунке ниже показан типовой цилиндрический парогенератор устаревшей конструкции с угольным отоплением. В камере сгорания видны колосниковые решетки, на которых сжигается уголь. Горячие газы проходят через жаровую трубу, изменяют в огневой камере направление и распределяются по дымогарным трубам. При прохождении через дымогарные трубы горячие газы отдают свою тепловую энергию омывающей трубы воде, попадают в дымогарную камеру, а затем через вытяжной канал — в дымовую трубу. В настоящее время эти парогенераторы применяются почти исключительно как вспомогательные.

Схема водотрубного парогенератора 60-х гг. показана на рисунке №1 Приложения. Большая поверхность нагрева образуется в нем за счет водяных труб. Кроме того, вся камера сгорания окружена экранирующими водяными трубами. Полученный пар, температура испарения которого соответствует рабочему давлению в парогенераторе, в перегревателе нагревается до значительно большей температуры, достигающей 510—520°С. Число форсунок зависит от размеров парогенератора (как правило, 3—5 шт.).

Газы, проходя через камеру сгорания, отдают тепло трубам, затем обтекают водяные трубы и трубы пароперегревателя и, наконец, через дымоход выводятся наружу. Полученный в верхнем барабане пар идет к пароперегревателю и затем забирается из парогенератора. В газоотводном канале находятся дополнительные поверхности нагрева — экономайзер высокого давления и воздухоподогреватель, в котором нагревается подаваемый в парогенератор воздух, необходимый для сжигания топлива.

Дымовые трубы промышленные

... 2. Назначение дымовых труб Основным предназначением дымовых труб является вывод газов (продуктов сгорания топлива в ... трубы, начинающейся с уровня пола. Промышленное производство некоторых стран также предлагает к реализации высотные дымовые трубы ... труба из кирпича Windscale Pile 1957 Великобритания Селлафилд 124 м Высочайшая труба АЭС; первый в мире инцидент, связанный с АЭС Примечания Данный реферат ...

Цилиндрические парогенераторы характеризуются большим объемом воды (от 20 до 30 т), что обусловливает значительную тепловую инертность. Это означает, что цилиндрический парогенератор требует длительного времени (24 ч) для разогрева и медленно охлаждается. Вследствие сравнительно больших площадей торцовых стенок, находящихся под давлением, в цилиндрическом парогенераторе можно получить пар максимальным давлением от 1,67 до 1,57 МПа. Водотрубные парогенераторы, объем воды в которых составляет от 5 до 7 т, имеют меньшую тепловую инертность, что позволяет производить более быстрый разогрев (всего 5 ч).

В них можно получить пар более высокого давления — от 5,9 до 0,8 МПа. Существенное различие между этими парогенераторами заключается в естественной циркуляции воды при получении пара: чем быстрее происходит циркуляция, тем лучше теплообмен. В цилиндрическом парогенераторе (рис. а) вода, нагреваемая дымогарными трубами, поднимается между ними. Приблизительно по такому же пути более холодная тяжелая вода течет вниз. Водный поток затруднен в обоих направлениях, и теплообмен происходит не очень интенсивно. В водотрубном парогенераторе (рис. b) вода в трубах, окруженных горячим газом, нагревается и поднимается. Одновременно более холодная вода из верхнего барабана через отливную циркуляционную трубу, обогреваемую уже не такими горячими газами, течет в нижний барабан. Вода идет по трубам без помех, на пути вверх и вниз не возникает никаких противотоков, благодаря чему лучше осуществляется теплообмен.

В некоторых парогенераторах монтируют дополнительные трубы, которые соединяют верхние барабаны с нижними. Эти трубы находятся снаружи, они не обогреваются газами и служат в качестве так называемых спускных труб. В данном случае циркуляция воды будет еще интенсивнее, а теплообмен между уходящими газами и водой — еще лучше. Изготовляются также парогенераторы, в которых циркуляция нагреваемой воды осуществляется искусственно, с помощью циркуляционного насоса. В процессе технического развития и модернизации конструкции судовых парогенераторов увеличивалась и их паропроизводительность. Так, в цилиндрических парогенераторах старых конструкций КПД составлял 70—75%, в то время как в современных вертикально-водотрубных парогенераторах, у которых форсунки расположены в крышке камеры сгорания, КПД достигает 96%. Раньше парогенераторы отапливались твердым топливом, в настоящее время используется исключительно жидкое топливо и в очень редких случаях — смешанное жидкостно-газовое топливо. Соответственно подогретое и очищенное топливо с помощью насосов нагнетается в форсунки, распыляется в камере сгорания и сжигается как воздушно-топливная смесь. Жидкое топливо можно распылять и с помощью пара.

п.2.1. Конструкция и назначение судового парогенератора.

Судовые паровые котлы можно классифицировать по следующим признакам;

- по назначению;

- на главные, обеспечивающие паром главный двигатель (паровую турбину) и все потребители пара на ходу судна (корабля);

- вспомогательные, обеспечивающие паром все потребители судна на стоянке при неработающих главных котлах, а также используемые для ввода в действие главных котлов. На судах с ГТУ и ДЭУ вспомогательные котлы работают и на ходовых режимах для обеспечения паром всех потребителей судна;

Автоматизация работы парового котла ДЕ-10-14 ГМ

... экранов повышает надежность работы при пониженном уровне воды в верхнем барабане, увеличивает кратность циркуляции. Экранные трубы паровых котлов ДКВР изготовляют из ... вырабатываемого пара, повышает безопасность труда и надежность работы оборудования, увеличивает экономичность работы парогенератора. Автоматизация парогенераторов включает в себя автоматическое регулирование, дистанционное управление, ...

- по способу использования;

- на автономные, имеющие собственную топливную систему и систему подвода воздуха, и использующие для выработки пара теплоту продуктов сгорания, образующихся при сжигании органического топлива в топке;

- утилизационные, использующие теплоту выхлопных газов ДЭУ или ГТУ;

- комбинированные, в которых подогрев воды и ее испарение могут осуществляться как от собственной топливной и воздушной систем, так и от теплоты продуктов сгорания других типов ЭУ;

- по конструкции;

- на водотрубные, в которых вода и пароводяная смесь движутся внутри труб, омываемых снаружи горячими газами;

- огнетрубные, в которых горячие газы движутся внутри труб, омываемых снаружи водой;

- комбинированные, имеющие в своем составе водотрубную и огнетрубную части;

- по принципу организации движения воды и пароводяной смеси;

- на котлы с естественной циркуляцией (ЕЦ), в которых движение воды и пароводяной смеси по контуру циркуляции происходит за счет разности плотностей питательной воды и образующейся при испарении воды пароводяной смеси;

- котлы с принудительной циркуляцией (ПЦ), в которых движение воды и пароводяной смеси в контуре циркуляции происходит за счет работы специального циркуляционного насоса.

В свою очередь паровые котлы с ПЦ по кратности циркуляции делятся на котлы;

- прямоточные;

- с принудительной циркуляцией малой кратности (ПЦМК);

- с многократной принудительной циркуляцией (МПЦ);

- по способу организации движения воздуха;

- на котлы с вентиляторным дутьем (открытым и закрытым), в топке которых топливо сгорает при давлении, незначительно превышающем атмосферное, а подача воздуха в топку осуществляется котельным вентилятором;

- котлы с компрессорным наддувом (высоконапорные котлы), в топке которых топливо сгорает при давлении, существенно превышающем атмосферное;

- 0,2 ^ 0,4 МПа (2^4 кгс/см ), а нагнетание воздуха в топку производится с помощью специального компрессорного агрегата;

- по типу используемого топлива;

- на котлы, работающие на твердом топливе (уголь и угольная пыль);

- котлы, работающие на жидком топливе (мазуты, дизельное топливо);

- котлы, работающие на газообразном топливе (природные и синтетические газы);

- Для работы судовых и корабельных паровых котлов обычно применяется жидкое топливо; мазуты или (значительно реже) дизельные топлива. В исключительных случаях на судах-газовозах с ПТУ могут использоваться паровые котлы с газовым отоплением, работающие на перевозимом судном газе.

- по расположению топочных устройств;

- на котлы с однофронтовым отоплением, в которых топочные устройства располагаются на одном, переднем (со стороны обслуживания) фронте котла;

- с двухфронтовым отоплением, в которых топочные устройства расположены на переднем и заднем фронтах котла;

- с потолочным расположением топочных устройств;

- с боковым расположением топочных устройств;

- Судовые паровые котлы также могут классифицироваться и по другим признакам, характеризующим их конструктивные особенности;

- по типу применяемых поверхностей нагрева;

- испарительных пучков труб, экономайзера, воздухоподогревателя и пароперегревателя;

- по наличию или отсутствию хвостовых поверхностей нагрева (экономайзеров и воздухоподогревателей);

- по количеству коллекторов;

- по организации топочного процесса, и др.

Как правило, в состав КТЭУ входит несколько котлоагрегатов. Один или несколько котлоагрегатов, обеспечивающих выработку пара заданных параметров, вместе с обслуживающими их системами, вспомогательными механизмами и устройствами, называются судовой котельной установкой.

Водогрейные котлы

... современных моделей достигает 92-95% Водогрейные водотрубные котлы используются для получения горячей воды, применяемой в системах отопления, вентиляции и ГВС промышленного и бытового назначения, а также перегретой ... расположенным за топочной камерой, разработан на базе паровых котлов Е-1,0-0,9Р. Котел предназначен для нагревания воды, находящейся под давлением выше атмосферного, до t не более 115° ...

Котлы устанавливаются на любом судне, но имеют разное назначение.

Парогенераторы

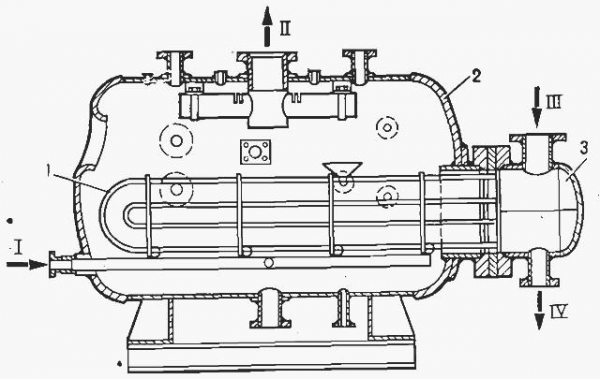

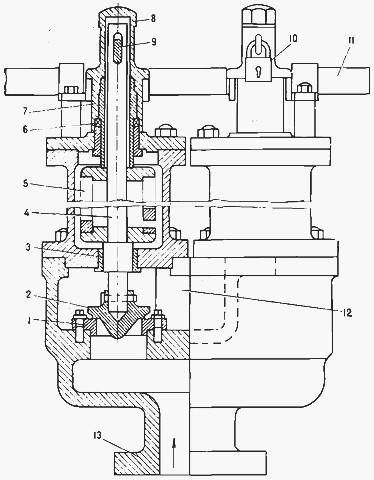

Парогенераторы предназначаются для получения насыщенного пара низкого давления, который используется для различных судовых нужд. Они применяются в совокупности с водотрубными котлами. Парогенераторы имеют свой собственный контур, чтобы не загрязнять главный циркуляционный контур питательной воды водотрубного котла. Пар высокого давления и температуры подается в змеевик от главного парового котла. Парогенератор горизонтального исполнения показан на рисунке.

Двухконтурные паровые котлы. В двухконтурных котлах имеются два независимых парообразовательных контура. Питательная вода первого и второго контуров циркулирует раздельно. Первый контур работает так же, как в водотрубном котле. Полученный в нем пар подается в змеевики парового парогенератора, который в сущности составляет второй контур. Весь котел заключен в герметичный корпус.

Теплообменники, работающие на выпускных газах. Использование выпускных газов главных двигателей для получения пара является одним из способов регенерации тепла и приводит к повышению к. п. д. установки.

Парогенератор:

1 — пучок труб пара высокого давления; 2 — корпус низкого давления; 3 — коробка пара высокого давления; I — загрязненная питательная вода; II — насыщенный пар низкого давления; III — насыщенный пар высокого давления; IV — конденсат пара высокого давления

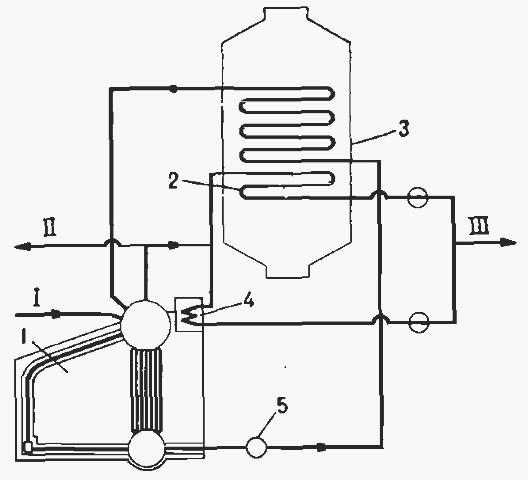

Вспомогательные паровые установки. На современных теплоходах вспомогательные паровые установки обычно включают в себя теплообменник, работающий на выпускных газах и установлен

ный в нижней части дымовой трубы, и один-два водотрубных котла (см. рис. 4.8).

От вспомогательных котлов получают насыщенный или перегретый пар. При нахождении судна в море котел служит паровым ресивером для пара, вырабатываемого теплообменником, работающим на выпускных газах.

Вспомогательная паровая установка:

1 — вспомогательный водотрубный котел; 2,4 — пароперегреватели; 3 — теплообменник, работающий на выпускных газах; 5 — циркуляционный насос; I — вход питательной воды; II — насыщенный пар; III— перегретый пар к турбогенератору

п..2.2. Назначение и виды арматуры ПГ.

Паровой котел конструкции уолтера хэнкока

... боковых экранов повышает надежность работы при пониженном уровне воды в верхнем барабане, увеличивает кратность циркуляции. Экранные трубы паровых котлов ДКВР изготовляют из стали 51´2.5 мм. В ... и разработчики КАГТ. Первое число после наименования котла обозначает паропроизводительность, т/ч., Второе число - давление пара в барабане котла, кгс/см 2 ; Котлы ДКВР состоят из следующих основных частей: ...

Гарнитура судового котла.

Для обеспечения безопасной работы котлов на них оборудуется ряд устройств, которые обычно называют гарнитурой котла. К гарнитуре котла относятся следующие устройства.

1. Предохранительные клапаны. На котле устанавливают два предохранительных клапана, которые препятствуют повышению давления в котле. После того как в присутствии ответственного лица будет установлено давление срабатывания клапана, его пломбируют. Изменять самостоятельно давление срабатывания клапана запрещается. Клапан открывается автоматически, если давление достигает определенного установленного значения.

2. Главный стопорный клапан. Этот клапан обычно невозвратного типа, устанавливается на главном паропроводе.

3. Вспомогательный стопорный клапан. Устанавливается на вспомогательном трубопроводе. Клапан меньшего размера, как правило, невозвратный.

4. Питательный клапан. Обычно устанавливают два питательных клапана: один — главный, другой — вспомогательный, или резервный. По конструкции клапан невозвратный, он должен быть снабжен указателем открытого и закрытого положения.

5. Водомерное стекло. Обычно устанавливают два водомерных стекла по обе стороны котла. Конструкция стекол зависит от расчетного давления котла.

6. Манометровые штуцера. Там, где это необходимо, на паровом коллекторе, пароперегревателе и в других местах, устанавливают манометры для контроля давления.

7. Воздушные краны. Их устанавливают на паровых коллекторах и в других частях котла для выпуска воздуха из водяной полости при заполнении котла водой и при первом пуске котла.

8. Арматура для взятия проб. На питательном трубопроводе устанавливают кран отбора с охлаждающим устройством для взятия проб воды и ее анализа. Конструкция крана может предусматривать возможность ввода в питательный трубопровод различных химических добавок.

9. Клапан продувки котла. С помощью этого клапана обеспечивается продувка или спуск воды из котла. Клапан может использоваться для частичного и для полного осушения котла.

10. Стопорный клапан свистка. Это небольшой невозвратный клапан на трубопроводе от парового коллектора котла к паровому свистку.

Гарнитура водотрубных котлов

На водотрубных котлах, в связи с тем что в них имеется меньшее количество воды по отношению к производимому пару, требуется установка некоторых следующих дополнительных устройств.

1. Автоматический регулятор питательной воды. Его устанавливают до главного питательного клапана. Служит для обеспечения постоянного уровня воды в котле независимо от расхода пара. В козлах с высокой интенсивностью парообразования используется многоимпульсная система регулирования подачи воды в котел (см. гл. 15).

2. Сигнализатор минимального уровня. Это устройство, подающее звуковой сигнал при снижении уровня воды до минимального.

3. Перепускной клапан пароперегревателя. Через него проходит пар при разжигании котла и повышении давления пара в котле.

4. Сажеобдувочное устройство. Применяется для удаления сажи и других продуктов сгорания с поверхности трубок. Работает на паре или сжатом воздухе. Несколько таких устройств монтируется в наиболее важных частях котла. Затем их включают в работу, выдувают сажу. После работы сажеобдувочные приспособления вынимают.

Получение воды очищенной и воды для инъекций в промышленных условиях

... очистки воды Для получения воды очищенной и воды для инъекций применяются последовательные многоступенчатые схемы. При выборе конкретной схемы необходимо учитывать результаты анализа исходной воды и имеющееся в наличии оборудование. Следует отметить, что в зависимости ...

Водомерные стекла. По водомерному стеклу можно визуально наблюдать за уровнем воды в котле, если этот уровень в пределах нормы. Если уровень воды в котле резко повысится, вода может попасть в паропровод и серьезно повредить механизмы, работающие на паре. Если уровень воды в котле понизится, то теплопередающие поверхности, оказавшиеся без воды, могут выйти из строя, Поэтому важно постоянно следить за уровнем воды в котле. Так как судно подвержено качке, необходимо для правильного суждения об уровне воды в котле иметь два водомерных стекла с обеих сторон котла.

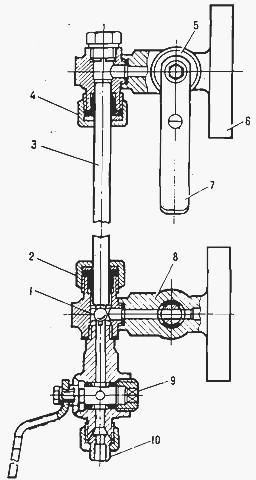

В зависимости от значения давления в котле существуют водомерные стекла двух различных типов. При давлении до 1,7 МПа в котлах применяют водомерное стекло с круглой стеклянной трубкой. Такое стекло при помощи штуцеров, на которых стоят краны, крепится на корпусе котла (рис. 4.9).

Для уплотнения мест присоединения и предотвращения утечки устанавливают уплотнительные кольца. Обычно вокруг трубки помещают кожух, защищающий стекло от случайных повреждений, а также обслуживающий персонал от возможных травм при повреждении стекла. На трубках, ведущих в паровое и водяное пространство, ставят разобщительные клапаны. Кроме того, устанавливают спускной кран. На случай повреждения трубки снизу устанавливают шариковый невозвратный клапан, отсекающий воду при резком увеличении скорости потока

Для котлов с рабочим давлением свыше 1,7 МПа применяются водомерные приборы с плоскими стеклами. Вместо стеклянной трубки здесь используют сборку из плоского стекла, помещаемого в металлический корпус (рис. 4.10).

Сборка напоминает многослойный пирог. Спереди и сзади установлены металлические плитки, затем стеклянные плитки, а между ними — снова металлическая плитка. Между металлическими и стеклянными плитками имеются уплотнения, а на поверхности стекла, соприкасающейся с водой и паром, накладывается слой слюды. Слюда выполняет роль надежного изолятора, который предохраняет стекло от поломки при очень высоких температурах. При сборке этой конструкции, затяжку болтов нужно производить равномерно по кругу и с большой осторожностью. При затяжке болтов во время сборки стекло может быть повреждено, и появится утечка. Помимо визуального наблюдения за уровнем воды в котле, существуют дистанционные указатели уровня в центральном посту управления.

Водомерное стекло со стеклянной трубкой:

1 — шариковый клапан; 2— гайка; 3 — стеклянная трубка; 4 — уплотнительное устройство; 5 — паровой кран; 6 — фланец для присоединения к корпусу котла; 7 — рукоятка крана; 8 — водяной кран; 9 — спускной кран; 10 — трубка спуска в трюм

Поскольку нельзя предотвратить закупоривание паровых и водяных трубок кусочками окалины и твердыми частицами, водомерные стекла могут давать неправильные показания. Для контроля за чистотой парового и водяного каналов необходимо их периодически продувать. Для водомерного стекла, показанного на рис. 4.9, при закрытии водяного крана и открытии спускного крана из последнего пойдет сильная струя пара. Если закрыть паровой кран и открыть водяной кран, то из спускного крана пойдет сильная струя воды. Если струи нет, то канал, на котором открыт кран, засорен.

Паровые и водогрейные котлы

... том числе Д.И. Артемьевым, который в 1893 году создал судовой прямоточный котел. Прямоточные котлы не имеют барабана, в них вода, а затем пароводяная смесь и пар (называемые вместе рабочей ... конденсата происходит низкотемпературная коррозия труб элементов нагрева. Среднее значение этого параметра для газовых котлов - 60°C. 4. Значение максимальной допустимой температуры воды на выходе для разных ...

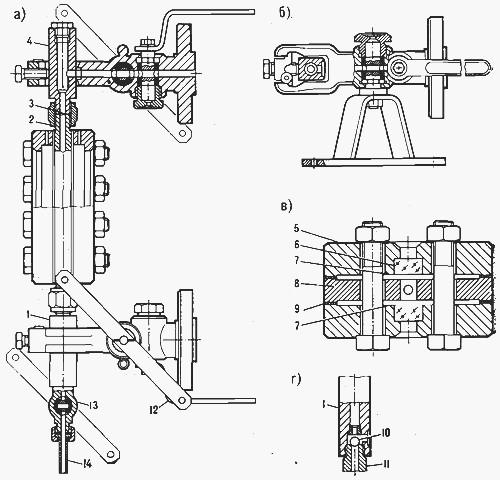

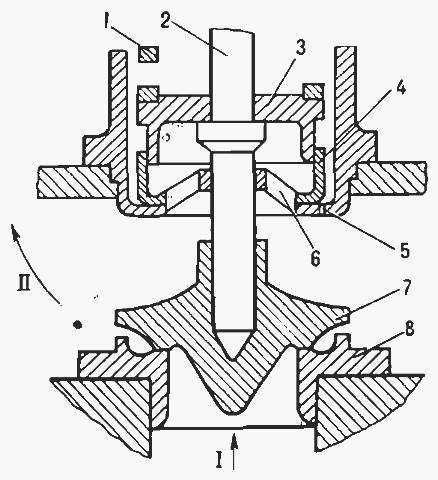

Предохранительные клапаны. Эти клапаны устанавливают обычно по два на одной клапанной коробке. Каждый клапан рассчитан так, что он может выпустить весь пар, который вырабатывается в котле в установленный период времени, при условии, что давление в котле за это время поднимается не более чем на 10%.

На судах устанавливают клапаны, нагруженные пружинами, так как они лучше работают в условиях качки. Клапаны располагают в области парового пространства парового коллектора. Традиционный предохранительный клапан показан на рис. 4. 11. Клапан закрыт под действием спиральной пружины, затяжка которой регулируется при помощи гайки, расположенной в верхней части клапана. Установленная в присутствии ответственного лица затяжка пружины клапана фиксируется и пломбируется. Когда давление пара превышает установленное значение, пружина сжимается и клапан открывается.

а — водомерное стекло; б — разрез парового крана; в — сборка водомерного стекла; г — шариковый клапан; 1 — нижний соединительный узел; 2 — соединительная гайка; 3 — прокладка; 4— верхний соединительный узел; 5 — крышка; 6 — стеклянная плитка; 7 —слюда; 8 — средняя металлическая плитка; 9 — плоскость разъема; 10— шариковый клапан; 11— корпус спускного крана; 12 — рукоятка крана с проволочным приводом с поста управления котлом; 13 — кран (спускной) нижнего продувания; 14 — трубка спуска в трюм

Предохранительный клапан, нагруженный пружиной: седло клапана; 2 — тарелка клапана; 3— втулка; 4 — шпиндель клапана; 5 — спиральная пружина; 6 — пружинное кольцо; 7 — нажимная гайка; 8—колпак; 9—чека; 10— замок; 11 — разгрузочное устройство; 12 — патрубок выхода пара; 13—патрубок входа пара.

Выходящий пар через отводную трубу выходит в дымовую трубу и далее в атмосферу. По сравнению с усилием, при котором происходит первоначальное открытие клапана, требуется несколько большее усилие для дальнейшего перемещения клапана в сторону открытия и для сжатия пружины.

Эта проблема решается путем применения специального кольцевого выступа на тарелке клапана, благодаря которому при открытии клапана площадь тарелки увеличивается. Предусмотрено также аварийное открытие клапана при помощи разгрузочного устройства с ручным приводом.

Усовершенствованная конструкция предохранительного клапана

с увеличенной высотой подъема:

1 — пружина; 2— шток клапана; 3 — нижняя тарелка пружины; 4 — свободно сидящее кольцо (цилиндр); 5 — спускное отверстие; 6 — окно для входа пара; 7 — тарелка клапана; 8 — седло клапана; I — пар из котла; II — выход пара

В конструкцию пружинных предохранительных клапанов вносятся различные усовершенствования, направленные на увеличение высоты подъема клапана. В усовершенствованной конструкции с увеличенной высотой подъема клапана сделаны изменения в конструкции нижней тарелки пружины клапана, в виде поршня, на который пар действует снизу. Полое кольцо вокруг поршня выполняет роль парового цилиндра. Окна для прохода пара выполнены в днище цилиндра, которое служит направляющей для штока. Пар после прохода через открытый клапан воздействует на нижнюю тарелку пружины, создавая дополнительное усилие, в результате которого клапан поднимается дальше вверх. После стравливания пара его давление станет нормальным, клапан под действием пружины резко закроется. Чтобы смягчить удар при посадке клапана на седло, в седле имеются специальные выемки, которые смягчают удар. В наружной полости клапана имеются спускные отверстия для конденсата, который в при накапливания над клапаном мог бы затруднить его открытие при превышении расчетного давления.

Выпускной квалификационной работы «Повышение износостойкости ...

... труб) составляется из бурильных труб с помощью резьбового соединения. Соединение труб между собой обычно осуществляется с помощью специальных соединительных элементов - бурильных замков, хотя могут использоваться и беззамковые бурильные трубы. При подъеме бурильной ... режимов обработки и сборки резьбовых соединений. В этой связи, безусловно, актуальными являются исследования, направленные на решение ...

п.2.3. Дефекты и износы арматуры ПГ.

Износы, повреждения и дефектация перед ремонтом

Основными видами износов и повреждений судовых котлов и теплообменных аппаратов являются: разъедания — коррозионные и эрозионные разрушения; пропаривание и течь в соединениях; трещины и разрывы отдельных частей, и остаточные деформации.

Коррозионное разрушение паровых котлов наблюдается как со стороны водяного, парового и топочного пространства, так и с внешней стороны котлов. В пароводяном пространстве коррозионный процесс развивается из-за воздействия кислорода и углекислоты, попадающих в котел вместе с питательной водой, а также в результате разложения пара. При окислении горячей стенки котла происходит реакция. По внешнему виду разрушения носят точечный и язвенный характер. Наличие в котлах и теплообменных аппаратах узлов из разнородных металлов (стальные коллекторы и трубы, бронзовая и чугунная арматура), а также корродированных участков котлов создают гальванические пары.

Значительные разъедания внутренних поверхностей котлов вызывают различные органические и неорганические примеси, содержащиеся в питательной воде.

Эрозионные разрушения металла котлов наблюдаются как с внутренней стороны под воздействием протекающего пара и частиц воды, так и со стороны топочного пространства под воздействием газов и твердых частиц (золы).

Части котлов, расположенные в огневом пространстве, разрушаются также от химической коррозии под воздействием сернистых газов S0 2 и S03 , образующихся при сгорании серосодержащих топлив.

Значительное влияние на скорость газовой коррозии оказывает температура уходящих дымовых газов. Если температура газов будет ниже «точки росы» S0 2, то начинается образование сернистой кислоты, которая в виде капель осаждается на металлических поверхностях и разрушает их.

С внешней стороны стенки котлов разъедаются от воздействия на металл влажного воздуха и углекислоты. Особенно сильно подвержены подобному виду коррозии нижние части корпусов огнетрубных котлов и водяные коллекторы водотрубных котлов.

Пропаривание в соединениях котлов является одним из распространенных дефектов котлов. Основной причиной пропаривания в швах, местах крепления водогрейных и дымогарных труб, связей, арматуры является коррозия. Ослабленные коррозионными разрушениями кромки листов, заклепки, хвостовики дымогарных труб, связей совместно с их гнездами в трубных решетках, стенках огневых камер и днищах котлов теряют свою первоначальную прочность, плотность и под давлением в котлах пропаривают.

Несоблюдение правил технической эксплуатации котлов, чрезмерно быстрый подъем или снижение давления, возникновение температурных напряжении нарушение технологии при ремонте или постройке котлов нередко является причиной хронического пропаривания.

Трещины в котлах возникают в результате усталости металла, в местах, наиболее подверженных действию температурных напряжении (отвороты жаровых труб и другие части).

Другим фактором, вызывающим появление трещин в котлах, является воздействие щелочной среды на напряженный металл котлов. Это явление носит название каустической или щелочной хрупкости. Каустическая хрупкость развивается при температурах выше 100°С и возникает обычно у краев отверстий водогрейных и дымогарных труб, связей, в гнездах трубных решеток. Для предотвращения появления трещин необходимо, чтобы местная концентрация щелочи не превышала 10-12%.

При ремонте котлов и изготовлении новых деталей нельзя допускать наклепа на отдельных поверхностях и при необходимости отжигать детали при температуре нагрева выше АС 3 .

Остаточные деформации — нередкое явление в водотрубных котлах у водогрейных труб, элементов пароперегревателей и газонаправляющих щитов, а у огнетрубных котлов подобные явления наблюдаются в районе огневых камер, жаровых труб и трубных решеток. Характерным видом остаточных деформаций у котлов являются выпучины на отдельных частях и проседания жаровых труб, основной причиной появления которых являются местные перегревы стенок вследствие осаждения накипи и снижение механических свойств котельной стали. В отдельных случаях возникновению выпучин и проседаний способствует упущение воды из котлов во время эксплуатации, что вызывает перегрев отдельных участков, потерю прочности и остаточные деформации в виде выпучин и проседаний.

Освидетельствование и дефектация. Наблюдение н контроль за техническим состоянием котлов при эксплуатации судов внутреннего плавания осуществляет Речной Регистр РСФСР.

Контроль за техническим состоянием действующих котлов осуществляют наружным осмотром, внутренними освидетельствованиями и гидравлическими испытаниями.

Выбор условий ремонта котлов зависит от вида, характера и объема ремонтных работ, а также возможностей завода (мощности его грузоподъемных и транспортных средств, размеров производственных площадей и оборудования).

Наиболее рационально и экономически целесообразно капитальный ремонт главных котлов выполнять в цехах заводов, а текущий и средний ремонт — при положении котлов на судовых фундаментах. Средний и капитальный ремонты вспомогательных утилизационных котлов и теплообменных аппаратов во многих случаях экономически целесообразнее осуществлять в цеховых условиях.

Разоружение котлов для транспортировки в цех заключается в отсоединении паровых и водяных трубопроводов, связей, крепящих котлы к корпусу судна, снятии арматуры и т.п. Вытаскивают котлы грузоподъемными средствами через верхнюю палубу, транспортируют на передвижных платформах к стендам, где их ремонтируют.

Дефектацию котлов выполняют после тщательной очистки от шлама, грязи, ржавчины, нагара, пыли и воды. Согласно требованиям техники безопасности освещение при дефектации котлов, как и в других случаях освидетельствования, допускается исключительно низковольтное — 6 или 12 В.

При дефектации жаровых труб в первую очередь обращают внимание на наличие проседании. Замеры производят в четырех направлениях с помощью микрометрического или простого раздвижного штихмасса с точностью до 1 мм. Замеры вносят в таблицу, по ним делают заключение о наличии, размерах и направлении деформаций. Относительные деформации сличают с предельно допустимыми, установленными Правилами Регистра.

При равном или меньшем 3%, допускается дальнейшая эксплуатация жаровых труб. При больших деформациях жаровые грубы правят.

Остаточные деформации водогрейных и дымогарных труб котлов выявляют тщательным осмотром и проверкой. Деформированные трубы ремонтируют или заменяют новыми. Трещины в котлах являются недопустимым дефектом, их выявляют с помощью современных методов дефектации (цветной, магнитной, ультразвуковой дефектоскопии).

Выпучины плоских стенок котлов, трубных решеток, стенок огневых камер выявляют наложением линеек или шаблонов на исследуемую поверхность. По Правилам Регистра допустимая стрелка прогиба плоских стенок не более одной толщины замеряемого металла. При более значительных выпучинах их устраняют правкой и постановкой ребер жесткости или заменяют деформированную часть.

Обнаруженные при дефектации разъедания замеряют по глубине и площади, после чего решают ремонтировать наплавкой или заменят дефектную часть новой вставкой.

п.2.4. Типовой ремонт арматуры судового ПГ.

Технологические процессы ремонта

Выявленные дефекты котлов после очистки устраняют одним и следующих способов ремонта: электронаплавкой поврежденных коррозией и эрозией участков; вваркой вставок; устранением пропаривания и течи в соединениях; правкой выпучин; заменой основных частей котлов.

Очистку котлов производят перед ремонтом и как профилактическое мероприятие. Существует несколько способов очистки котлов: химическая, ультразвуковая и ручная механизированная.

Химическая очистка — один из наиболее эффективных способов широко применяемых как в отечественной, так и зарубежной практике. Основными достоинствами этого способа являются: возможность применения для всех типов котлов и теплообменных аппаратов независим от их конструкции и размеров, высокая производительность способ (длительность очистки сокращается в 20-30 раз по сравнению с ручной), обеспечивается более высокое качество очистки от накипи, шлама и ржавчины. К недостаткам химической очистки следует отнести более высокую стоимость работ и необходимость соблюдения повышенных требований техники безопасности и охраны труда в процессе очистки. Для химической очистки котлов существует специальный препарат, который состоит из 20%-ного водного раствора соляной кислоты (эмульгатор) и 0,8%-ного препарата Уиикол ПБ-4, являющегося ингибитором. От действия эмульгатора накипь разрушается и легко удаляется из котла, а ингибитор предотвращает окисление металла котла. Химическая очистка состоит из операций: подготовки котлов к очистке и соответствующего раствора препарата, самой очистки котлов и нейтрализации воздействия препарата па металл котла. Очистку производят с помощью насоса посредством циркуляции раствора в котлах. Раствор через крапы нижнего продувания засасывается насосом и снова через питательные клапаны подается в котлы. При низких наружных температурах раствор подогревают до 50-60° С. Контролируют качество раствора через каждые 30 мин путем отбора проб и определения состава раствора. Постоянство состава раствора поддерживают добавлением в него ингибированной кислоты. Покачивание раствора через котел прекращается, если последние три пробы показывают, что концентрация раствора остается постоянной. После окончания кислотной промывки раствор из котла удаляют и всю систему заполняют теплой чистой водой. Промывку чистой водой производят до получения нейтральной реакции промывочной воды. После этого котел заполняют однопроцентным раствором тринатрийфосфата. нагретого до 60-70°С. Промывка последним раствором продолжается в течение 1 ч, затем котел окончательно промывается чистой водой. На рис. 151 изображена принципиальная схема промывки утилизационного котла от накипи кислотным раствором.

Газотрубный двухходовой утилизационный котел вертикального типа, который устанавливают на теплоходах с двигателем НВД-48 мощностью 500 л.с. Давление в котле и питание его водой регулируются автоматически. Для наблюдения за состоянием поверхности нагрева на обечайке имеются лючки.

Трубы очищаются от накипи при поднятой или полностью снятой обечайке. Со стороны газового пространства поверхности очищаются специальными банниками при снятых верхней и нижней крышках. На нижней крышке имеется кран для периодического удаления гудрона из нижней камеры котла. Донышки верхней и нижней камер для обеспечения необходимой прочности подкреплены кницами. Ремонт или замену газовой заслонки производят при снятой верхней крышке без демонтажа всей верхней камеры. Полное осушение котла производят через кран, расположенный в нижней трубной решетке. Устойчивое положение котла на судне обеспечивается креплением его вертикальных и горизонтальных опор к фундаменту. Для компенсации тепловых расширений вертикальная опора имеет овальные отверстия. Котел изолирован совелитовыми плитами и покрыт кровельным железом. Все фланцевые соединения, заглушки и крышки изолированы асбестовыми матрацами.

Ультразвуковая очистка котлов, как и химическая, является одним из современных и прогрессивных способов, обеспечивающих предотвращение осаждения накипи на нагревательных поверхностях и освобождение от нее паровых котлов и других теплообменных аппаратов. При этом способе очистки используются упругие колебания с частотами более 16000 Гц.

Ручную механизированную очистку выполняют обычно после щелочения и промывки котлов с помощью стальных щеток, секачей и ротационных пластинчатых приборов. Применение пневматического ударного инструмента при очистке не рекомендуется, так как возможно нанесение опасных для металла котлов надрезов, заусенцев и других повреждений.

Для очистки внутренних поверхностей водогрейных труб на месте применяют шарошки-фрезы, насаженные на гибкий вал с электрическим и пневматическим приводом, а также гидротурбинные очистители, которые одновременно очищают и промывают трубы водой.

Ремонт наплавкой с помощью электрической дуги выполняют для восстановления коррозионных разъеданий на отдельных деталях и частях паровых котлов: коллекторах водотрубных котлов, задних стенках огневых камер, трубных решетках, гнездах для труб и связей. Наплавка значительных площадей до 2500 см 2 при глубине разъеданий до 40-50%, хотя и допускается Правилами Регистра, однако не может быть во всех случаях признана экономически эффективной. Во многих случаях наиболее целесообразна вырезка корродированных участков II вварка на их место новых частей.

Такой способ ремонта особенно эффективен вместо выполнения потолочных наплавочных работ в котлах. Если ремонт наплавкой признан необходимым, принципиальный технологический процесс его выполнения следующий.

Корродированную площадь, предназначенную для наплавки, очищают от ржавчины с помощью секачей и щеток, затем разбивают на прямоугольные или треугольные участки со стороной, равной 100-150 мм, что делается для уменьшения усадочных напряжений. Наложение валиков при наплавке производится в шахматном порядке, и направление их положения на смежных участках принимается под углом 90° при прямоугольной и 60° при треугольной разбивке площади. При малых площадях наплавки участок не разбивается на прямоугольники (треугольники) и направление валиков в этом случае принимается перпендикулярно оси котла.

Для наплавки применяют электроды типа Э42 и Э42А в соответствии с ГССТ 2423-51.

В практике ремонта часто наплавляют гнезда трубных решеток, а также гнезда для связей в задних стенках и днищах» котлов. До начала наплавочных работ с помощью разверток выбирают металл в гнездах, затем наплавляют кольцевые валики. Качество наплавки проверяют внешним осмотром с помощью физических методов контроля и гидравлических испытаний.

Ремонт вваркой вставок — один из наиболее распространенных и эффективных способов ремонта котлов и теплообменных аппаратов. Его применяют при постановке вставок в нижних частях коллекторов водотрубных котлов в районе подвижных опор, на жаровых трубах и стенках огневых камер огнетрубных котлов при замене корродированных частей утилизационных котлов и других теплообменных аппаратов.

Согласно Правилам Регистра, каждое сварное соединение встык должно удовлетворять расчету на прочность.

Важнейшим требованием при определении границ вставок является то, чтобы швы располагались вне отбортовок и отфланцовок, т.е. вне наиболее напряженных участков котла. Для сварки делают У- или X-образную разделку кромок. Однако предпочитается X-образная разделка кромок, так как при этом уменьшаются: трудоемкость сварки, расходы электродов и электроэнергии и, наконец, деформирование конструкции, которое возникает при сварке. Материалом для вставок паровых котлов с рабочей температурой до 400°С используют стали, близкие по свойствам к основному металлу (стали марок 15К, 20К, 25К в соответствии с ГОСТ 5520-50).

Стали 15К и 20К применяют для вставок, подвергающихся штампованию и работающих под непосредственным воздействием горячих газов и высоких температур, сталь 25К — для вставок, не соприкасающихся с огнем.

Для ремонта паровых котлов, работающих при температурах более 400-500°С, применяют легированные стали: средне марганцовистые, молибденовые (15М и 20М) и хромомолибденовые (12ХМ).

Для ремонта котлов постановкой вставок разрабатывают технологический процесс, который согласовывают и утверждают с Речным Регистром РСФСР.

Вварку вставок осуществляют обратноступенчатым способом, в строго определенной последовательности, благодаря чему обеспечиваются минимальные сварочные напряжения и незначительные деформации на участке ремонта котла.

Качество ремонта проверяют внешним осмотром и гаммаграфированием или рентгенопросвечиванием сварных швов и последующими гидравлическими испытаниями.

Смену отдельных частей котлов производят в тех случаях, когда износы и повреждения достигают значительных размеров и устранить их рассмотренными выше способами становится экономически нецелесообразным. В этих случаях сменяют отдельные части котлов, как, например, водогрейные и дымогарные трубы, связи, части огневых камер и трубные решетки.

Технологический процесс смены водогрейных и дымогарных труб состоит из операций: удаления старых негодных труб, подготовки гнезд трубных решеток, установки новых или отремонтированных труб на место, проверки качества выполненной работы. Способ удаления водогрейных и дымогарных труб из котлов зависит от конструкции их закрепления в трубных решетках.

Вырезают и удаляют водогрейные трубы со стороны топочного пространства. Оставшиеся развальцованные хвостовики водогрейных труб выбивают тупым чеканом или специальным приспособлением, чтобы не повредить гнезда. Водогрейные и дымогарные трубы, заваренные в трубных решетках, освобождают с помощью специальных приспособлений, оборудованных фрезами для срезания швов.

Простые вальцованные дымогарные трубы удаляют с помощью газовых резаков, а связные трубы, закрепленные на резьбе, подрезают резаками и выбивают из гнезд трубных решеток чеканами.

Гнезда трубных решеток проверяют на эллиптичность, которую устраняют наплавкой, расточкой или развертыванием.

Водогрейные трубы изготовляют из сталей марок 15М, 20М и 12ХМ, а дымогарные трубы — из низкоуглеродистой стали марок 10 и 20.

Водогрейные трубы изготовляют но шаблонам из стальной проволоки диаметром 4-6 мм, снятым с места или с пазовой разметки согласно чертежу.

Отрезают трубы на труборезных или токарных станках, дисковых пилах или с помощью газовых резаков. Подсадку концов труб до заданных размеров выполняют в кузнечных цехах на оправках. Гнут трубы на трубогибочных станках, затем концы труб отжигают. Завершающей операцией по изготовлению труб являются гидравлические испытания на рабочее давление.

При ремонте огнетрубных котлов Правилами Речного Регистра РСФСР допускается наращивание дымогарных труб из 1-2 сростков на одной трубе, если качество труб еще достаточно высокое.

Срощенные дымогарные грубы подвергают гидравлическому испытанию на давление, превышающее рабочее на 5 кгс/см 2 .

Качество установки труб после окончания ремонтных работ проверяют путем гидравлического испытания.

Смену связей в котлах выполняют в соответствии с технологическим процессом, состоящим из операций: удаления старых связей, подготовки гнезд для установки новых, изготовления связей и установки их на место. Короткие связи, установленные на резьбе, удаляют выжиганием газовым пламенем или высверливанием с помощью сверлильных пневматических машин. После удаления стержней связей гнезда развертывают до полного устранения остатков резьбы.

Короткие связи изготовляют из горячекатаной калиброванной углеродистой стали марок 15К и 20К (ГОСТ 5520-50) без обработки на токарных стенках, если диаметр калиброванной стали удовлетворяет размерам. В горцах связей высверливают отверстия для сигнализации в случае разрыва и повреждения связи.

Перед сваркой места наложения швов тщательно зачищают. Звенья гладких жаровых труб изготовляют из одного листа с продольным стыковым швом. Материалом для них служит сталь марок 15К и 20К. Обечайки звеньев жаровых труб гнут на гибочных вальцах. Стыки подгоняют в нагретом состоянии при температуре не ниже 800°С. Компенсационные кольца изготовляют горячей штамповкой. Собирают трубы так, чтобы продольные швы были расположены ниже колосниковой решетки на 45 е . Трубы сваривают в полном соответствии с технологическим процессом. По окончании всех работ котел подвергают гидравлическому испытанию.

Смена частей огневых камер — наиболее часто встречающийся вид ремонта котлов. Технологический процесс замены стенок огневых камер состоит из операций: удаления коротких связей и заменяемых частей, подготовки кромок, изготовления шаблонов и стенок, установки стенок на место, сварки их и установки коротких связей. Заменяемые части стенок вырезают газовыми резками. Форма подготовленных кромок новых стенок для сварки У-образная.

Материалом для стенок служат стали марок 15К и 20К. Изготовленные части стенок доставляют на место, устанавливают на электроприхватки и сваривают обратноступенчатым швом, затем подваривают швы с обратной стороны. После этих операций сверлят и развертывают гнезда, а затем устанавливают короткие связи. Подобным же образом сменяют поврежденные потолки и другие части огневых камер.

Завершающий этап ремонта — гидравлическое испытание котла.

Смена и ремонт пароперегревателей состоит из демонтажа, предварительных гидравлических испытаний, изготовления отдельных частей, сборки, установки на место и окончательных гидравлических испытаний совместно с паропроводами.

В состав демонтажных работ входит: отсоединение паропроводов насыщенного и перегретого пара от коллектора, снятие крышек, удаление изоляции и отсоединенных элементов. После тщательной очистки элементы подвергают гидравлическим испытаниям для выявления дефектов.

Основными дефектами пароперегревателей являются: трещины, разрывы труб, выну чины, пережоги труб и др.

При замене труб пароперегревателей необходимо руководствоваться Правилами Регистра, согласно которым наименьшую толщину стенок труб в зависимости от рабочего давления, диаметра трубы и температуры пара. Материалом для труб пароперегревателей служат стали марок 10 или 20 (ГОСТ 304-50).

Коллекторы изготовляют из стали марок 15М и 15ХМ.

У котлов КВ-5 длина змеевиков достигает 20 м, в связи с этим последние сваривают встык из отдельных труб. Змеевики с коллекторами соединяют вальцовкой или на сварке. Отремонтированные в цехе элементы пароперегревателей подвергают гидравлическим испытаниям на двойное рабочее давление. Пароперегреватели после соединения с паропроводом совместно испытывают на полуторное рабочее давление плюс 3,5 кгс/см 2 .

Отремонтированный котел подвергают паровой пробе, за которой следует установка изоляции и обшивки.

Изоляцию и обшивку периодически сменяют в связи с плановым гидравлическим испытанием, ремонтом коллекторов и корпусов водотрубных. огнетрубных и утилизационных котлов.

Изоляция состоит из двух основных частей: обмазки и обшивки, предохраняющей обмазку от разрушения.

В качестве изоляционных материалов для котлов применяют: асбестит, асботермит, асбозурит, ньювел, совелит. Их выпускают в виде порошка и на месте потребления превращают в тестообразную массу, добавляя соответствующее количество воды. Кроме указанных изоляционных материалов, нередко используют матрацы из асбестовой ткани, совелитовые и вулкаинтовые плиты.

В качестве обшивки, предохраняющей изоляцию от разрушения, используют: асбестовое полотно, равентух, кровельное железо.

После нанесения обшивки котел окрашивают суриком.

Наружным освидетельствованием котлов после ремонта представитель Регистра завершает процесс подготовки котлов к эксплуатации. Окончательную проверку качества ремонта и сдачу котлов в эксплуатацию осуществляют в процессе швартовных и ходовых испытаний судна.

п.2.5. Испытания арматуры судового ПГ.

Гидравлическому испытанию подлежат все котлы, пароперегреватели, экономайзеры и их элементы после изготовления.

Котлы, изготовление которых заканчивается на месте установки, транспортируемые на место монтажа отдельными деталями, элементами или блоками, подвергаются гидравлическому испытанию на месте монтажа.

Гидравлическому испытанию в целях проверки плотности и прочности всех элементов котла, пароперегревателя и экономайзера, а также всех сварных и других соединений подлежат:

- а) все трубные, сварные, литые, фасонные и другие элементы и детали, а также арматура, если они не прошли гидравлического испытания на местах их изготовления;

- гидравлическое испытание перечисленных элементов и деталей не является обязательным, если они подвергаются 100-процентному контролю ультразвуком или иным равноценным неразрушающим методом дефектоскопии;

- б) элементы котлов в собранном виде (барабаны и коллекторы с приваренными штуцерами или трубами, блоки поверхностей нагрева и трубопроводов и др.).

Гидравлическое испытание коллекторов и блоков трубопроводов не является обязательным, если все составляющие их элементы были подвергнуты гидравлическому испытанию или 100-процентному контролю ультразвуком или другим равноценным методом неразрушающего контроля, а все выполняемые при изготовлении этих сборных элементов сварные соединения проверены неразрушающим методом контроля (ультразвуком или радиографией) по всей протяженности;

- в) котлы, пароперегреватели и экономайзеры после окончания их изготовления или монтажа.

Допускается проведение гидравлического испытания отдельных и сборных элементов вместе с котлом, если в условиях изготовления или монтажа проведение их испытания отдельно от котла невозможно.

Минимальное значение пробного давления Ph при гидравлическом испытании для котлов, пароперегревателей, экономайзеров, а также трубопроводов в пределах котла принимается:

при рабочем давлении не более 0,5 МПа (5 кгс/см2)

Ph = 1,5 р, но не менее 0,2 МПа (2 кгс/см2);

при рабочем давлении более 0,5 МПа (5 кгс/см2)

Ph = 1,25 р, но не менее р + 0,3 МПа (3 кгс/см2)

При проведении гидравлического испытания барабанных котлов, а также их пароперегревателей и экономайзеров за рабочее давление принимается давление в барабане котла, а для безбарабанных и прямоточных котлов с принудительной циркуляцией – давление питательной воды на входе в котел, установленное конструкторской документацией.

Максимальное значение пробного давления устанавливается расчетами на прочность по НД, согласованной с Госгортехнадзором России.

Конструктор обязан выбрать такое значение пробного давления в указанных пределах, которое обеспечило бы наибольшую выявляемость дефектов в элементе, подвергаемом гидравлическому испытанию.

Гидравлическое испытание котла, его элементов и отдельных изделий проводится после термообработки и всех видов контроля, а также исправления обнаруженных дефектов.

Организация-изготовитель обязан указывать в инструкции по монтажу и эксплуатации минимальную температуру стенки при гидравлическом испытании в процессе эксплуатации котла исходя из условий предупреждения хрупкого разрушения.

Гидравлическое испытание должно проводиться водой температурой не ниже 5 и не выше 40°С. В случаях, когда это необходимо по условиям характеристик металла, верхний предел температуры воды может быть увеличен до 80°С в соответствии с рекомендацией специализированной научно-исследовательской организации.

Разница температур металла и окружающего воздуха во время испытания не должна вызывать выпадения влаги на поверхностях объекта испытаний. Используемая для гидравлического испытания вода не должна загрязнять объект или вызывать интенсивную коррозию.

При заполнении котла, автономного пароперегревателя, экономайзера водой должен быть удален воздух из внутренних полостей. Давление следует поднимать равномерно до достижения пробного.

Общее время подъема давления указывается в инструкции по монтажу и эксплуатации котла; если такого указания в инструкции нет, то время подъема давления должно быть не менее 10 мин.

Время выдержки под пробным давлением должно быть не менее 10 мин.

После выдержки под пробным давлением давление снижают до рабочего, при котором производят осмотр всех сварных, вальцованных, заклепочных и разъемных соединений.

Давление воды при испытании должно контролироваться двумя манометрами, из которых один должен иметь класс точности не ниже 1,5.

Использование сжатого воздуха или газа для подъема давления не допускается.

Объект считается выдержавшим испытание, если не будет обнаружено видимых остаточных деформаций, трещин или признаков разрыва, течи в сварных, развальцованных, в разъемных и заклепочных соединениях и в основном металле.

В развальцованных и разъемных соединениях допускается появление отдельных капель, которые при выдержке времени не увеличиваются в размерах.

После проведения гидравлического испытания необходимо обеспечить удаление воды.

Гидравлическое испытание, проводимое на предприятии-изготовителе, должно проводиться на специальном испытательном стенде, имеющем соответствующее ограждение и удовлетворяющем требованиям безопасности и инструкции по проведению гидроиспытаний, утвержденной главным инженером организации.

Допускается гидравлическое испытание проводить одновременно для нескольких элементов котла, пароперегревателя или экономайзера или для всего изделия в целом, если при этом выполняются следующие условия:

а) в каждом из совмещаемых элементов значение пробного давления составляет не менее указанного в расчетах.

б) проводится сплошной контроль неразрушающими методами основного металла и сварных соединений тех элементов, в которых значение пробного давления принимается менее указанных выше.

3. Слесарные операции.

|

Разметкой называется операция нанесения на поверхность заготовки линий (рисок), определяющих согласно чертежу контуры детали или места, подлежащие обработке. Разметочные линии могут быть контурными, контрольными или вспомогательными. Контурные риски определяют контур будущей детали и показывают границы обработки. Контрольные риски проводят параллельно контурным «в тело» детали. Они служат для проверки правильности обработки. Вспомогательными рисками намечают оси симметрии, центры радиусов закруглений и т. д. Разметка заготовок создает условия для удаления с заготовок припуска металла до заданных границ, получения детали определенной формы, требуемых размеров и для максимальной экономии материалов. Применяют разметку преимущественно в индивидуальном и мелкосерийном производстве. В крупносерийном и массовом производстве обычно нет необходимости в разметке благодаря использованию специальных приспособлений — кондукторов, упоров, ограничителей, шаблонов и т. д. Разметку подразделяют на линейную (одномерную), плоскостную (двумерную) и пространственную, или объемную (трехмерную) . Линейная разметка применяется при раскрое фасонного проката, подготовке заготовок для изделий из проволоки, прутка, полосовой стали и т.д., т.е. тогда, когда границы, например разрезания или изгиба, указывают только одним размером — длиной. Плоскостная разметка используется обычно при обработке деталей, изготавливаемых из листового металла. В этом случае риски наносят только на одной плоскости. К плоскостной разметке относят и разметку отдельных плоскостей деталей сложной формы, если при этом не учитывается взаимное расположение размечаемых плоскостей. Пространственная разметка наиболее сложная из всех видов разметки. Ее особенность заключается в том, что размечаются не только отдельные поверхности заготовки, расположенные в различных плоскостях и под различными углами друг к другу, но и производится взаимная увязка расположения этих поверхностей между собой. При выполнении разметки указанных видов применяется разнообразный контрольно-измерительный и разметочный инструмент. К специальному разметочному инструменту относят чертилки, кернеры, разметочные циркули, рейсмусы. Кроме этих инструментов, при разметке используют молотки, разметочные плиты и различные вспомогательные приспособления: подкладки, домкраты и т. д. Чертилки ( 7) служат для нанесения линий (рисок) на размечаемую поверхность заготовки. В практике широко используются чертилки трех видов: круглая ( 7, а), с отогнутым концом ( 7, б) и со вставной иглой ( 7, в). Изготавливают чертилки обычно из инструментальной стали У10 или У12. Кернеры ( 8) применяются для нанесения углублений (кернов) на предварительно размеченных линиях. Это делается для того, чтобы линии были отчетливо видны и не стирались в процессе обработки деталей. Изготавливают кернеры Из инструментальной углеродистой стали. Рабочую (острие) и ударную части подвергают термообработке. Кернеры подразделяют на обыкновенные, специальные, механические (пружинные) и электрические. Обыкновенный кернер () — это стальной стержень длиной 100—160 мм и диаметром 8—12 мм. Его ударная часть (боек) имеет сферическую поверхность. Острие кернера затачивается на шлифовальном круге под углом 60°. При более точных разметках угол заострения кернера может быть 30—45°, а для разметки центров будущих отверстий —75°. К специальным кернерам относят кернер-циркуль (рис, 8, б) и кернер-колокол (центроискатель) ( 8, в). Кернер-циркуль удобен для накёрнивания дуг небольшого диаметра, а кернер-колокол — для разметки центровочных отверстий заготовок, подлежащих дальнейшей, например токарной, обработке. Механический (пружинный) кернер ( 8,г) применяется для точной разметки тонких и ответственных деталей. Его принцип действия основан на сжатии и мгновенном освобождении пружины. Электрический кернер ( 8, д) состоит из корпуса 6, пружин 2 и 5, ударника, катушки 4 и собственно кернера /. При нажатии на заготовку установленным на риске острием кернера электрическая цепь замыкается, и ток, проходя через катушку, создает магнитное поле; ударник втягивается в катушку и наносит удар по стержню кернера. Во время переноса кернера в другую точку пружина 2 размыкает цепь, а пружина 5 возвращает ударник в исходное положение. Специальные, механические и электрические кернеры значительно облегчают труд и повышают его производительность. Разметочные (слесарные) циркули ( 9) используют для разметки окружностей и дуг, деления окружностей и отрезков на части и других геометрических построений при разметке заготовки. Их применяют также Для переноса размеров с измерительной линейки на заготовку. По устройству они аналогичны чертежным циркулям-измерителям. Разметочные циркули бывают в основном двух видов: простые ( 9, а) и пружинные ( 9, б). Ножки пружинного циркуля сжимаются под действием пружины, а разжимаются с помощью винта и гайки. Ножки циркуля могут быть цельными или со вставными иглами ( 9, в).

Одним из основных инструментов для выполнения пространственной разметки является рейсмус. Он служит для нанесения параллельных вертикальных и горизонтальных рисок и для проверки установки деталей на разметочной плите. Рейсмус ( 10) представляет собой чертилку 5, закрепленную на стойке 2 с помощью хомутика 3 и винта 4. Хомутик передвигается на стойке и закрепляется в любом положении. Чертилка проходит через отверстие винта и может быть установлена с любым наклоном. Винт при этом закрепляется гайкой-барашком. Стойка рейсмуса укреплена на массивной подставке 1. Плоскостную и особенно пространственную разметки заготовок производят на разметочных плитах. Разметочная плита — это чугунная отливка, горизонтальная рабочая поверхность и боковые грани которой очень точно обработаны. На рабочей поверхности больших плит делают продольные и поперечные канавки глубиной 2—3 мм и шириной 1—2 мм, которые образуют квадраты со стороной 200 или 250 мм. Это облегчает установку на плите различных приспособлений. Кроме рассмотренной разметки по чертежу, применяют разметку по шаблону. Шаблоном называется приспособление, по которому изготавливают детали или проверяют их после обработки. Разметка по шаблону используется при изготовлении больших партий одинаковых деталей. Она целесообразна потому, что трудоемкая и требующая много времени разметка по чертежу выполняется только один раз при изготовлении шаблона. Все последующие операции разметки заготовок заключаются в копировании очертаний шаблона. Кроме того, изготовленные шаблоны могут использоваться для контроля детали после обработки заготовки. Шаблоны изготовляются из листового материала толщиной 1,5—3 мм. При разметке шаблон накладывают на размечаемую поверхность заготовки и по его контуру проводят чертилкой риски. Затем по рискам наносят керны. С помощью шаблона могут быть размечены и центры будущих отверстий. Применение шаблонов значительно ускоряет и упрощает разметку заготовок. |

Резка. В зависимости от формы и размеров материала заготовок или деталей разрезание при ручной обработке металла осуществляют с помощью ручного или механизированного инструмента-острогубцами, ручными и электрическими ножницами, ручными и пневматическими ножовками, труборезами.

Сущность операции разрезания металла острогубцами (кусачками) и ножницами заключается в разделении проволоки, листового или полосового металла на части под давлением двух движущихся навстречу друг другу клиньев (режущих ножей).

Режущие кромки у острогубцев смыкаются одновременно по всей длине. У ножниц же сближение лезвий идет постепенно от одного края к другому. Их режущие кромки не. смыкаются а сдвигаются одно относительно другой. И острогубцы, и ножницы представляют собой шарнирное соединение двух рычагов, у которых длинные плечи выполняют роль рукояток, а короткие — режущих ножей.

Острогубцы (кусачки) используют, главным образом, для разрезания проволоки. Угол заострения режущих кромок острогубцев может быть различным в зависимости от твердости разрезаемого материала. У многих острогубцев он равен 55—60°

Ручные ножницы ( 13) применяют для разрезания листов-стальных толщиной 0,5—1,0 мм и из цветных металлов толщиной до 1,5 мм.

В зависимости от устройства режущих ножей ножницы делятся так: прямые ( 13, а) —с прямыми режущими ножами, предназначенные в основном для разрезания металла по прямой линии или по окружности большого радиуса; кривые ( 13, б) —с криволинейными ножами; пальцевые ( 13, в) —с узкими режущими ножами для вырезания в листовом металле отверстий и поверхностей с малыми радиусами.

По расположению режущих ножей ножницы делятся на правые и левые. У правых ножниц скос режущей кромки нижнего ножа находится справа, у левых — слева.

Стуловые ножницы ( 13, г) отличаются от обычных ручных большими размерами и применяются для разрезания листового металла толщиной до 2 мм.

Рычажные ножницы ( 13, д) применяются для разрезания листовой стали толщиной до 4 мм (цветных металлов — до б мм).

Верхний шарнирно закрепленный нож 3 приводится в действие от рычага 2. Нижний нож /закреплен неподвижно.

Для механизации тяжелого и трудоемкого процесса разрезания листового металла применяют, как уже отмечалось, электрические ножницы.

Электрические ножницы С-424 ( 14) состоят из электродвигателя 4, редуктора 1 с эксцентриком 5 и рукоятки 3. Возвратно-поступательное движение от эксцентрика передается верхнему ножу #. Нижний нож 7 закреплен на скобе 6.

Ручная ножовка () применяется для разрезания сравнительно толстых листов металла и круглого или профильного проката. Ножовкой можно производить также прорезание шлицев, пазов, обрезку и вырезку заготовок по контуру и другие работы. Она состоит из рамки /.натяжного винта с барашковой тайкой 2, рукоятки ножовочного полотна 4, которое вставляется в прорези головок 3 и крепится штифтами 5.

Ножовочные рамки изготовляют двух типов: цельные (для ножовочного полотна одной определенной длины) и раздвижные (можно закреплять ножовочные полотна разной длины).

Ножовочное полотно (режущая часть ножовки) представляет собой тонкую и узкую стальную пластину с зубьями на одном из ребер. Его изготовляют из инструментальной или быстрорежущей стали. Длина наиболее распространенных ножовочных полотен составляет 250—300 мм. Каждый зуб полотна имеет форму клина (резца).

На нем, как и на резце, различают задний угол а, угол заострения р, передний угол у и угол резания 6==a + p ( 15, б): При насечке зубьев учитывают то, что образующаяся стружка должна помещаться между зубьями до их выхода из пропила. В зависимости от твердости разрезаемых материалов углы зуба полотна могут быть: 7=0—12°, (3=43 — 60° и а=35-4О0.

Для разрезания более твердых материалов угол заострения (3 делают больше, для мягких — меньше. Чтобы ширина разреза, сделанного ножовкой, была немного больше толщины полотна, выполняет разводку зубьев «по зубу» ( 15, в), или «по полотну» ().

Это предотвращает заклинивание полотна и облегчает работу.

Более высокая производительность труда достигается при использовании пневматической ножовки.

Разрезание стальных труб сравнительно больших диаметров — операция трудоемкая, поэтому для ее выполнения применяют специальные труборезы.

Труборез ( 16) состоит из скобы /, двух неподвижных роликов 2, подвижного ролика (резца) 3 и рукоятки 4. Труборез надевают «на трубу, закрепленную в тисках или приспособлении, вращением рукоятки придвигают подвижный ролик до соприкосновения с поверхностью трубы. Затем, поворачивая за рукоятку весь труборез вокруг трубы и постепенно поджимая воротком подвижный ролик, разрезают трубу.

Развертывание. Отверстия, к который предъявляются повышенные требования в отношении точности и класса шероховатости поверхности, обрабатывают развертыванием — операцией, выполняемой при помощи развертки. Развертывание — это процесс чистовой обработки отверстия, обеспечивающей точность 7 — 9 квалитетов, шероховатость поверхности — 7 —8 классов.

Операцию развертывания отверстия выполняют в следующем порядке: проверяют величину оставленного припуска на развертывание, который не должен превышать установленного; выбирают соответствующую развертываемому отверстию исправную (без выщербин и забоин на режущей части) развертку; устанавливают развертку на отверстии и проверяют (по угольнику) ее перпендикулярность оси отверстия; запускают станок и вращающуюся развертку плавно подают в развертываемое отверстие.

При выполнении операции развертывания отверстий в стальных и чугунных деталях развертку смазывают трансформаторным или машинным маслом, в алюминиевых деталях — смесью. технического скипидара с керосином, в медных — эмульсией. Отверстия в латунных деталях разрешается развертывать без смазки — «всухую».

п.4. Передовые технологии.

Применение полимеров в машиностроении

Полимеры занимают одно из ведущих мест среди конструкционных материалов для машиностроения. Так, потребление пластмасс в этой отрасли становится соизмеримым (в единицах объема) с потреблением стали. Непрерывно возрастает также применение лакокрасочных материалов, синтетических волокон, клеев, резины и др.

Целесообразность применения полимеров в машиностроении определяется, прежде всего, возможностью удешевления продукции. При этом улучшаются также важнейшие технико-экономические параметры машин: уменьшается масса, повышаются долговечность, надежность и др. В результате внедрения полимеров высвобождаются ресурсы металла, а благодаря уменьшению отходов при переработке существенно повышается коэффициент использования материалов (средние значения коэффициента использования пластмасс примерно в 2 раза выше, чем для металлов).

-

Основные достоинства полимерных конструкционных материалов

-

высокая удельная прочность (отношение прочности к плотности);

-

износостойкость;

-

устойчивость к химическим воздействиям;

-

хорошие диэлектрические характеристики;

-

свойства полимерных материалов можно варьировать в широких пределах модификацией полимеров или совмещением их с различными ингредиентами. В частности, при введении в полимеры соответствующих наполнителей (см.Наполнители пластмасс) можно получать фрикционные и антифрикционные материалы, а также материалы с токопроводящими, магнитными и другими специальными свойствами.

-

К недостаткам полимерных материалов относятся:

-

склонность к старению;

-

склонность к деформированию под нагрузкой (ползучесть);

-

зависимость прочностных характеристик от режимов нагружения (температуpa, время);

-

сравнительно невысокая теплостойкость;

-

относительно большой температурный коэффициент линейного расширения;

-

изменение размеров при воздействии на материал влаги или агрессивных сред.

Из пластических масс изготовляют обширный ассортимент деталей и узлов машин, а также технологическую оснастку различного назначения

-

Основные области применения пластмасс в машиностроении:

-

Виды деталей, узлов машин и технологической оснастки и пригодные для их изготовления полимерные материалы:

-

Зубчатые и червячные колеса: полиамиды, полипропилен,пентапласты, поликарбонаты, полиформальдегид, фенопласты, волокниты, текстолит, древесные пластики;

-

Шкивы, маховички, рукоятки, кнопки: полиамиды, аминопласты,фенопласты, волокниты, текстолит, древесные пластики;

-

Ролики, катки, бегуны: полиамиды, поливинилхлорид, полипропилен, поликарбонаты, древесные пластики;

-

Подшипники скольжения: полиамиды, полиэтилен, полипропилен,полиакрилаты, эпоксипласты, пентапласты, поликарбонаты, полиформальдегид, фенопласты, волокниты, текстолит, древесные пластики;

-

Направляющие станков: полиамиды, эпоксипласты, текстолит;

-

Детали подшипников качения: полиамиды, поликарбонаты, полиформальдегид;

-

Тормозные колодки, накладки: фенопласты, волокниты, древесные пластики;

-

Трубы, детали арматуры, фильтры масляных и водных систем:полиэтилен, поливинилхлорид, полипропилен, поликарбонаты, стеклопластики;

-

Рабочие органы вентиляторов, насосов и гидромашин: полиамиды, полиэтилен, поливинилхлорид, полипропилен, пентапласты, поликарбонаты, стеклопластики.

-

Уплотнения: полиамиды, полиэтилен, фторопласты, поливинилхлорид, полипропилен;

-

Кожухи, корпуса, крышки, резервуары: полиэтилен, аминопласты, поливинилхлорид, полипропилен, полистирол, полиакрилаты, поликарбонаты, фенопласты, стеклопластики;

-

Детали приборов и автоматов точной механики: полиамиды, полиэтилен, поливинилхлорид, полипропилен, пентапласты, поликарбонаты, полиформальдегид, фенопласты, волокниты;

-

Болты, гайки, шайбы: полиамиды, полиэтилен, аминопласты, поливинилхлорид, полипропилен, пентапласты, поликарбонаты, полиформальдегид, фенопласты, волокниты;

-

Пружины, рессоры, кулачковые механизмы, клапаны: полиамиды, поливинилхлорид, полипропилен, поликарбонаты, полиформальдегид, текстролит, стеклопластики;

-

Крупногабаритные элементы конструкций, емкости, лотки и др.:полиэтилен, поливинилхлорид, полистирол, стеклопластики;

-

Электроизоляционные детали, панели, щитки, корпуса приборов:полиамиды, полиэтилен, фторопласты, аминопласты, поливинилхлорид, полипропилен, полистирол, полиакрилаты, эпоксипласты, пентапласты, поликарбонаты, полиформальдегид, фенопласты, волокниты, текстолит, древесные пластики, стеклопластики;

-

Светопропускающие оптические детали (линзы, смотровые стекла и др.): полиэтилен, аминопласты, полипропилен, полистирол, полиакрилаты, поликарбонаты;

-

Копиры, контрольные шаблоны: полиэтилен, поливинилхлорид, полипропилен, эпоксипласты;

-

Холоднолистовые штампы: эпоксипласты, пентапласты, фенопласты, стеклопластики;

-

Литейные модели: полистирол, полиакрилаты, эпоксипласты, фенопласты, стеклопластики;

п.5. Охрана труда и техника безопасности.

Для соблюдения требований техники безопасности при эксплуатации или ремонте котлов необходимо, чтобы все рабочие и инженерно-технические работники хорошо знали эти требования.

Порядок проверки знаний правил, норм и инструкций по технике безопасности руководящими и инженерно — техническими работниками установлен положением, утвержденным Г’осгортехнадзором СССР, согласованным с ВЦСПС.

Согласно положению руководящие и инженерно-технические работники, а также мастера предприятий, производств, объектов и организаций, подконтрольных органам Госгортехнадзора СССР, обязаны не реже 1 раза в 3 года сдавать экзамены на знание правил, норм и инструкций по технике безопасности, если отраслевыми или другими правилами не предусмотрена другая периодичность сдачи таких экзаменов.

К работе по ремонту тепломеханического оборудования допускаются рабочие не моложе 18 лет, прошедшие медицинский осмотр л после обучения сдавшие экзамены по утвержденной программе. Рабочим, выдержавшим экзамен, выдается удостоверение с его фотографией. Повторная проверка знаний рабочих должна проводиться периодически 1 раз в год. Рабочий может быть допущен к работе только после прохождения вводного инструктажа на рабочем месте. Проведение инструктажа должно быть оформлено записью в журнале регистрации производственного инструктажа по технике безопасности. Повторный инструктаж должен производиться чс реже 1 раза в 3 мес.

До начала производства каких-либо работ внутри барабана, камеры или коллектора котла, соединенного с другими работающими котлами общими трубопроводами (паропровод, питательные, дренажные и спускные линии и т. п.), а также перед осмотром или ремонтом элементов, работающих под давлением, при наличии опасности ожога людей паром или водой котел должен быть отключен от всех трубопроводов заглушками или отсоединен; отсоединенные трубопроводы также должны быть заглушены.

Заглушки, применяемые для отключения котла и устанавливаемые между фланцами трубопроводов, должны быть соответствующей прочности и иметь выступающую часть (хвостовик), по которой определяется ее наличие. Прокладки, которые устанавливаются между фланцами и заглушками, не должны иметь хвостовиков.

Допуск людей внутрь котла необходимо производить при температуре в котле не выше 45 °С только по письменному разрешению (наряду-допуску) начальника или заведующего котельной после проведения соответствующей проверки. Открывать люки барабана следует осторожно: на руках должны быть надеты плотные рукавицы, лицо подставлять близко к люку не рекомендуется.

Работы в топке и газоходах могут производиться лишь после того, как место работы будет провентилировано и надежно защищено от проникновения газов и пыли от работающих котлов путем закрытия и уплотнения заслонок с запором их на замок или устройства временных кирпичных стен. Необходимо знать, что время пребывания людей в топке (газоходе) при температуре 50—60°С не должно превышать 20 мин. Кроме того, при работе на газообразном или пылевидном топливе ремонтируемый котел должен быть надежно отделен от общего газопровода или пылепровода в соответствии с производственной инструкцией.

При отсутствии естественной тяги находиться в топке и газоходах запрещается.

При производстве работ в барабане или газоходах котла рабочим необходимо пользоваться очками, а снаружи у лаза должен находиться наблюдающий за ходом работ, передающий рабочему инструмент и материалы.

На вентилях, задвижках и заслонках при отключении соответствующих трубопроводов, паропроводов, газопроводов и газоходов, а также на пусковых устройствах дымососов, дутьевых вентиляторов необходимо вывешивать плакаты «Не включать, работают люди», при этом у пусковых устройств дымососов, дутьевых вентиляторов следует снять плавкие вставки.

Леса для выполнения работ внутри газоходов или снаружи котла сооружаются по проекту или по указанию начальника или заведующего котельной. При изготовлении лесов необходимо правильно выбрать материал, следить за прочностью их крепления, наличием ограждений и бортовых полос.

Во время работы внутри барабана следует пользоваться переносными лампами напряжением не выше 12 В.

На рабочем месте сварщика должен быть минимальный набор инвентаря и инструментов. Электросварщики должны иметь защитный щиток или маску, рукавицы, молоток, зубило или крейцмейсель для отбивки шлака, стальную щетку, личное клеймо и шаблоны для проверки геометрии швов.

Кроме того, сварщикам по ручной электродуговой сварке необходимо иметь пеналы или пакет из влагостойкой бумаги для хранения электродов и ящик или сумку для электродов с отделением для огарков; сварщикам для ручной аргонодуговой сварки неплавящимся электродом — набор заточенных вольфрамовых электродов и пассатижи; сварщикам-операторам по автоматической аргонодуговой сварке неплавящимся электродом — набор заточенных вольфрамовых электродов, комплект гаечных ключей к автомату, пассатижи с кусачками для проволоки. Газосварщикам необходимо иметь защитные очки со светофильтрами тина Г, молоток, зубило, стальную щетку и личное клеймо.

Вращающиеся части насосов, тягодутьевых машин, а также электрооборудование защищаются специальными ограждениями или щитками. Электрические кабели п проводка должны быть изолированы, а корпуса электродвигателей и трансформаторов, рукоятки и кожухи пусковых устройств заземляются.

Температура наружной поверхности обмуровки работающих котлов не должна превышать 45 °С, а трубопроводов и оборудования, допускаемых для обслуживающего персонала, —45 иС,

Температура воздуха в местах постоянного пребывания обслуживающего персонала зимой должна быть не ниже 12 °С, летом — не более чем на 5 °С выше температуры наружного воздуха.

В котельной должна быть аптечка с необходимыми медикаментами и перевязочными материалами.

п.6. Библиографический список.

[Электронный ресурс]//URL: https://inzhpro.ru/diplomnaya/temyi-diplomnyih-rabot-po-professii-slesar-remontnik/

Ссылки:

http://privetstudent.com/referaty/referaty-transport/372-sudovye-kotly.html

http://www.bestpravo.ru/rossijskoje/vr-instrukcii/i2k.htm

http://otherreferats.allbest.ru/manufacture/00164436_0.html

http://mash-xxl.info/info/104868/

http://service-teplo.ru/?page_id=4485

http://forca.ru/knigi/arhivy/remont-transformatorov-i-nizkovoltnyh-apparatov-8.html