заготовительный сборка сварка металлоконструкция

Сварка является одним из основных технологических процессов при изготовлении самых разнообразных металлических и пластмассовых конструкций в различных отраслях промышленности и строительства.

Сваркой называется технологический процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластической деформации, или совместном действии того и другого. В развитии современного машиностроения, судостроения, авиастроения, строительства большая роль принадлежит сварочному производству. В машиностроении и металлообработке на его долю приходиться около 45%, российского производства металлических заготовок. Ежегодный выпуск сварных конструкций в настоящее время превысил 40 млн. т.

Большой вклад в развитие и совершенствование сварочных процессов и оборудования внесли отечественные инженеры. В.В. Петров, Н.Н. Бенардос, Н.Г. Славянов, профессор В.П. Вологдин, академиком Е.О. Патоном.

Технические преимущества сварных конструкций по сравнению с конструкциями, изготовленными с использованием других методов получения неразъемных соединений, обеспечили им широкое распространение в различных отраслях строительства и машиностроения. Точность изготовления сварной конструкции в значительной степени определяет ее работоспособность. Автоматизация и механизация процесса и производства, его большая маневренность позволяет непрерывно усложнять или облегчать конструкцию, а также создавать уникальные и единственные в своём роде конструкции.

Перспективы сварочного производства заключается в разработке сварочных материалов специального назначения, обеспечивающих соединение высокопрочных сталей и сплавов, разнородных, многослойных и композиционных материалов. Кроме того, актуальной является задача создания сварочных материалов, оптимальных как по количественному содержанию компонентов, так и по экономическим показателям. Также должны учитываться гигиенические характеристики выделяющихся сварочных аэрозолей. В связи с этим возникает необходимость обоснования введения новых компонентов в шихту с учетом высказанных выше требований и оценки диапазона их концентраций.

Будет непрерывно расширяться применение высокопрочных сталей в ответственных сварных конструкциях. Все более широкое применение находят высокопрочные алюминиево-литиевые сплавы, сплавы с предельно высоким легированием, а также сплавы, которые содержат в своем составе эффективные модификаторы — скандий, цирконий, одновременно улучшающие свариваемость материалов и механические свойства сварных соединений. Ведутся работы по созданию новых конструкционных, хорошо сваривающихся титановых сплавов, обладающих высокой прочностью и коррозионной стойкостью.

Литейное и сварочное производство

... предварительно изготовленной литейной формы жидким материалом (металлом, сплавом, пластмассой и т. п.) с последующим его затвердеванием. Литьём называют также продукцию литейного производства, художественные ... поверхности) подвергается последующей механической обработке. В связи с этим перед литейным производством стоит задача получения отливок, размеры и форма которых максимально приближена ...

1. Технические условия

«Нижняя коробка» должна соответствовать требованиям настоящих технических условий

Техническими условиями называют требования, которые предъявляют к конструкциям при их изготовлении.

В соответствии с техническими условиями, конструкции должны удовлетворять всем требованиям, предъявляемым к их качеству и работоспособности.

Технические условия бывают общие и дополнительные. В общих технических условиях излагаются требования:

к материалам, полуфабрикатам с указанием методов их приемки и испытания.

к изготовлению деталей узлов и всего изделия в отношении способов резки, подготовки кромок под сварку, вальцовку, гибку и других подготовительных операций.

к сборке, прихватке и приемам подгонки отдельных элементов узлов и всего изделия с указанием допусков по основным размерам и форме изделий.

к качеству сварных швов методом их испытаний и устранению возможных дефектов разрешаемыми способами.

к термической обработке отдельных узлов и всего изделия.

Дополнительные технические условия отражаются в сборочных и деталировочных чертежах.

1 Описание конструкции

Металлоконструкция «Коробка нижняя» предназначается для размещения на ней оборудования служащее поворотным механизмом. «Коробка нижняя» является объемной пространственной стальной листовой сварной конструкцией, по конструктивной форме относящейся к рамным конструкциям. Металлоконструкция «Нижней коробка» по условиям эксплуатации и в зависимости от напряжёно-деформированного состояния относятся к стойкам. Конструктивные элементы металлоконструкции «Нижней коробки» работают на сжатие и продольный изгиб. Металлоконструкция «Нижняя коробка» испытывает статические нагрузки от веса поворотного механизма и динамические — при его работе и движении кранового механизма. Требования к рамным конструкциям: жёсткость, точность расположения деталей, стабильность размеров, усталостная прочность. Требования к сварным швам — прочность при достаточной пластичности. Условия эксплуатации — открытый воздух и переменные температуры, среда работы — слабоагрессивная. Вывод: конструкция является ответственной.

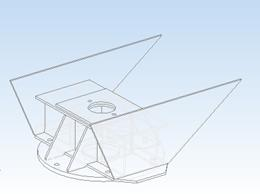

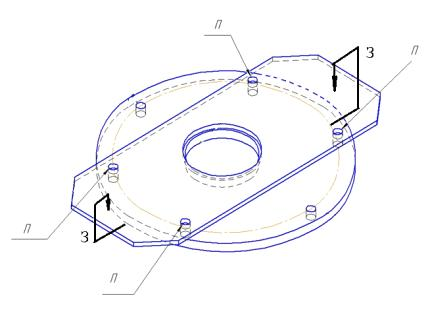

Рисунок 1 — Конструкция «Нижняя коробка»

Габаритные размеры:

- Длина — 840 мм;

- Высота — 330 мм;

- Ширина -726 мм;

1.2 Требования к основному материалу

Металлопрокат, должен быть проверен с целью установления его полномерности. Вид поставки листового горячекатаного проката должен соответствовать ГОСТ 19903-74, технические условия — ГОСТ 19281 -73.

Отклонения от плоскостности на 1 м. длины проката, изготовляемого в листах, не должны превышать норм, указанных в ГОСТ 19903-74

По согласованию изготовителя с потребителем серповидность проката, изготовляемого влистах, не должна превышать 2 мм на 1 м длины.

По согласованию потребителя с изготовителем может устанавливаться другая предельная величина серповидности проката.

Резка листов должна проводиться под прямым углом. Косина реи и серповидность не должны выводить листы за номинальные размеры по ширине и длине.

Измерение толщины проката проводят:

а) на листах — на расстоянии не менее 100 мм от торцов и не менее 40 мм от кромок:

б) на рулонах — на расстоянии не менее 40 мм от кромок и не менее 2 м. от конца рулона.

Металлическая конструкция «Нижняя коробка автокрана» изготавливается из стали Ст3пс.

Сталь поставляется в виде листового проката по ГОСТ 19903-74, химический состав стали должен соответствовать ГОСТ 4543-71. Химический состав стали указан в таблице №1.1.

Таблица №1.1-Химический состав стали Ст3пс по ГОСТ 380-94

|

С |

Si |

Mn |

Ni |

S |

Р |

Cr |

N |

Cu |

As |

|

0.14-0.22 |

0.05-0.15 |

04-0.65 |

до 0.3 |

до 0.05 |

до 0.04 |

до 0.3 |

до 0.008 |

до 0.3 |

до 0.08 |

Таблица №1.2 — Механические свойства стали Ст3пс по ГОСТ 380-94

|

Сортамент |

Размер |

Напр. |

в |

T |

5 |

|

КСИ |

|

— |

мм |

— |

МПа |

МПа |

% |

% |

кДж / м 2 |

|

Прокат, ГОСТ 535-2005 |

370-480 |

205-245 |

23-26 |

Таблица №1.3-Технологические свойства стали Ст3пс по ГОСТ 380-94

|

Свариваемость: |

без ограничений. |

|

Флокеночувствительность: |

не чувствительна. |

|

Склонность к отпускной хрупкости: |

не склонна. |

Химический состав стали по-плавочному анализу ковшовой пробы должен соответствовать нормам, приведенным в таблице №1.4

Массовая доля хрома, никеля и мели в стали должна быть не более 0,30% каждого.

В стали, изготовленной скрап-процессом, допускается массовая доля меди до 0,40 96, хрома и никеля — до 0.35% каждого. При этом в стали марок СтЗкп. СтЗпс. СтЗсп, СтЗГпс и СтЗГсп массовая доля углерода должна быть не более 0.20%.

Массовая доля серы в стали всех марок, кроме СтО. должна быть не более 0.050%, фосфора — не более 0,040

Массовая доля мышьяка в стали должна быть не более 0.080%.

Массовая доля мышьяка в стали должна быть не более 0.080%.

1.3 Требования к сварочным материалам

Сварочная проволока должна поставляться в мотках, бухтах или кассетах, обернутых в водонепроницаемую двухслойную упаковочную бумагу по ГОСТ 9569-65, или упакованных в полиэтиленовые пакеты, и сопровождаться сертификатом. Сварочная проволока должна приниматься по сертификату ОТК внешней приемки. Химический состав проволоки приведен в таблице №1.5

Таблица №1.5-Химический состав проволоки Св08Г2С по ГОСТ 8050-85

|

Марка проволоки |

Химический состав, % |

|||||||

|

Марганец |

Углерод |

Кремний |

Хром |

Никель |

Сера |

Фосфор |

Алюминий |

|

|

Не более |

||||||||

|

СВ08Г2С |

1,80-2,10 |

0,05-0,11 |

0,7-0,95 |

0,2 |

0,25 |

0,025 |

0,03 |

— |

Таблица №1.6-Предельные отклонения проволоки Св08Г2С

|

Марка проволоки |

Номинальный диаметр проволоки |

Предельные отклонения для проволоки, предназначенной |

Вид поставки — мотки массой |

|

|

для сварки (наплавки) |

для изготовления электродов |

|||

|

мм |

мм |

мм |

Кг |

|

|

-0,12 |

— 0,06 |

50-120 |

||

|

Легированная Св08Г2С |

1,8-2,0 |

50-120 |

||

|

до 1000 |

||||

При соблюдении остальных требований настоящего стандарта допускается поставка проволоки с отклонением по содержанию одного из химических элементов от норм, приведенных в таблице №1.5 ГОСТ 2246-70. Предельные допускаемые отклонения проволоки по химическому составу должны соответствовать указанным в таблице №1.8

Примечание: С согласия потребителя, при условии соблюдения величин допускаемых отклонений, указаны в таблице №1.7. разрешается поставка проволоки с отклонениями по содержанию нескольких химических элементов от норм, приведенных в таблице №1.7

Таблица №1.7-Допустимые отклонения ГОСТ 2246-70

|

Наименование химического элемента |

Фактическое содержание элемента в проволоке, % |

Допустимое отклонение, % |

||

|

Углерод |

От 0.08 до 0.12 |

±0,01 |

||

|

Св. 0,12 |

±0,01 |

|||

|

Марганец |

Oт0.60 до 1.20 |

±0.02 |

||

|

Св. 1.20 |

±0.05 |

|||

|

Кремний |

От 0.35 до 0.85 |

±0.02 |

||

|

Св. 0.85 |

±0.05 |

|||

|

Ниобии |

От 0.30 до 0.90 |

±0.02 |

||

|

Св. 0.90 |

±0.05 |

|||

|

Никель |

От 0.30 до 0.90 |

= 0.02 |

||

|

Св. О.90 до 1.80 |

= 0.05 |

|||

|

Св. 1.80 до 7.00 |

-0.10 |

|||

|

Си. 7.00 |

±0.15 |

|||

|

Хром |

От 0.30 до 1.20 |

±0.02 |

||

|

Св. 1.20 до 2.50 |

±0.05 |

|||

|

Св. 2.50 до 7.00 |

±0.15 |

|||

|

Си. 7.00 |

±0.20 |

|||

|

Титан |

От 0.20 до 0.80 |

±0.02 |

||

|

Св. 0.80 |

±0.05 |

|||

|

Ванадии |

Oт 0.30 до 1.50 |

±0.02 |

||

|

Си. 1.50 |

±0.05 |

|||

|

Вольфрам |

От 1.00 до 2.50 |

±0.05 |

||

|

Св. 2.50 |

±0.10 |

|||

|

Молибден |

От 0.30 до 1.00 |

±0.02 |

||

|

Св. 1,00 до 3.00 |

±0.15 |

|||

|

Си 3.00 |

±0.10 |

|||

|

Алюминий |

От 0.10 до 0.30 |

±0.02 |

||

|

Св. 0.30 |

±0.04 |

|||

В проволоке, не легированной медью, остаточное содержание меди не должно превышать 0.25%.

По требованию потребителя остаточное содержание меди в проволоке должно быть не более 0,20%.

Таблица №1.8-Масса мотка проволоки

|

Диаметр проволоки, мм |

Масса мотка проволоки, кг (не менее) |

||

|

низкоуглеродистой |

Легированной |

Высоколегированной |

|

|

1.6-2.0 |

30 |

20 |

15.0 |

Допускается поставка мотков массой, уменьшенной до 50% от указанной в таблице №1.8, в объеме не более 10% общей массы проволоки в партии.

По соглашению сторон проволока поставляется намотанной на катушки или кассеты

Проволока в мотках (катушках, кассетах) должна состоять из одного отрезка, свернутого не перепутанными рядами и плотно укатанного таким образом, чтобы исключить возможность распушивания или разматывания мотка. Концы проволоки должны быть легко находимы. Допускается контактная стыковая сварка отдельных кусков проволоки одной плавки: при этом зона сварного соединения должна соответствовать требованиям настоящего стандарта.

Поверхность проволоки должна быть чистой и гладкой, без трещин. расслоений, плен, закатов, раковин, забоин, окалины, ржавчины, масла и других загрязнений. На поверхности проволоки допускаются риски (в том числе затянутые), царапины, местная рябизна и отдельные вмятины. Глубина указанных пороков не должна превышать предельного отклонения по диаметру проволоки.

По требованию потребителя проволока изготавливается с улучшенной поверхностью. В этом случае на поверхности проволоки допускаются мелкие волочильные риски, царапины, следы шлифовки, местная рябизна и отдельные вмятины при глубине каждого из указанных пороков не более ¼ предельного отклонения по диаметру.

На поверхности низко углеродной и легированной проволоки не допускается наличие технологических смазок, за исключением следов мыльной смазки без графита и серы.

Проволока марок Св.08Г2С должна изготовляться с омедненной поверхностью или не омеднённой. На поверхности не омедненной проволоки допускается наличие следов мыльной смазки массой до 0.05% от массы проволоки. Вид поверхности проволоки устанавливается в заказе. Если в заказе не установлен вид поверхности, вид поверхности проволоки устанавливает изготовитель.

Каждый моток должен быть плотно перевязан мягкой проволокой не менее чем в трех местах, равномерно расположенных по периметру мотка.

Мотки проволоки одной партии допускается связывать в бухты. Масса одного мотка или бухты не должна превышать 80 кг. По согласованию с потребителем допускается масса мотков или бухт более 80 кг.

На каждый моток (бухту, катушку, кассету) проволоки крепят металлический ярлык, на котором должны быть указаны:

а) наименование или товарный знак предприятия-изготовителя;

б) условное обозначение проволоки;

в) номер партии;

г) клеймо технического контроля. Транспортная маркировка — по ГОСТ 14192-77

Каждый моток (бухта, катушка) проволоки диаметром 0.5 мм и менее должен быть обернут слоем бумаги и упакован в плотный деревянный ящик по ГОСТ 18617-73 или другую тару (металлическую, картонную, пластмассовую) по нормативно-технической документации.

Каждый моток (бухта, катушка) проволоки диаметром свыше 0.5 мм должен быть обернут слоем бумаги, затем слоем полимерной пленки, нетканых материалов или ткани из химических волокон.

Вид упаковки проволоки, изготовляемой на крупногабаритных катушках, в мотках и бухтах повышенной массы устанавливается по согласованию потребителя с изготовителем.

На каждый упакованный моток (бухту, катушку) поверх упаковки кренят металлический ярлык.

При упаковке проволоки в жесткую тару допускается замена металлического ярлыка бумажной этикеткой, наклеиваемой на тару и содержащие аналогичные данные.

Каждая партия проволоки должна сопровождаться сертификатом, удостоверяющим соответствие проволоки требованиям настоящего стандарта.

В сертификате указывают:

а) товарный знак предприятия-изготовителя;

б) условное обозначение проволоки

г) состояние поверхности проволоки;

д) химический состав в процентах, включая:

фактическое содержание азота в легированной и высоколегированной проволоке, фактическое остаточное содержание алюминия и ванадия в высоколегированной проволоке из вольфрама в легированной и высоколегированной проволоке;

е) содержание ферритной фазы в пробе в процентах;

ж) результаты испытании на растяжение;

з) массу проволоки нетто в килограммах.

и) номер плавки и партии:

Проволоку транспортируют транспортом всех видов в крытых транспортных средствах соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

По согласованию потребителя с изготовителем допускается транспортирование проволоки на крупногабаритных катушках массой 1 т. и более в открытых транспортных средствах. Проволока должна храниться в закрытом складском помещении.

1.4 Требования на углекислоту

Жидкая и газообразная двуокись углерода должна быть изготовлена в соответствии с требованиями стандарта по технологическому регламенту, утвержденному в установленном порядке

По физико-химическим показателям газообразная и жидкая двуокись углерода должна соответствовать нормам, указанным ГОСТ 8050-85 в таблице №1.10 (см. в приложении Г)

Углекислота должна иметь сертификат Национального агентства контроля и сварки (НАКС) об аттестации сварочных материалов ИСО 9001, 14001, 18001

Сборочная операция имеет цель — обеспечить правильное взаимное расположение и закрепление деталей собираемого сварного изделия. Для выполнения сборочной операции используют сборочное или сборочно-сварочное оборудование. В первом случае сборка заканчивается прихваткой; во втором собранное изделие сразу сваривают. Собранный узел должен обладать жесткостью и прочностью, необходимыми как для извлечения его из сборочного приспособления и транспортировки к месту сварки, так и для уменьшения деформаций при сварке. Собранные детали часто фиксируют на прихватках. Размеры и расположение прихваток задают не только и з условий прочности и жесткости, но и с позиции исключения их вредного влияния на качество выполнения сварных соединений и работоспособность конструкции. Поэтому при хватки должны иметь ограниченное поперечное сечение и длину и располагаться в местах, обеспечивающих их полную переварку при укладке основных швов. Если же прихватки накладывают на местах, где швы проектом не предусмотрены, то после сварки изделия такие прихватки следует удалить, а поверхности тщательно зачистить.

Сборку иногда осуществляют при плотном сопряжении собираемых деталей, но чаще с заданным технологическим зазором. Детали в приспособлении размещают (базируют) таким образом, чтобы их технологические базы опирались на установочные поверхности приспособления. В общем случае для этого достаточно прижать деталь к шести опорным точкам, расположенным в трех взаимно перпендикулярных плоскостях.

Во многих случаях детали в приспособлении зажимают механическими или пневматическими прижимами. Пневматические прижимы приводятся в действие сжатым воздухом низкого давления (в среднем 0,4 МПа).

При таком давлении размеры цилиндров, необходимые для обеспечения требуемой силы зажатия, могут оказаться значительными. Иногда рациональнее использовать гидравлические устройства, работающие при существенно более высоком давлении.

Для высококачественного и производительного выполнения сварочной операции необходимо обеспечить:

) сборку соединений с оптимальным зазором;

) доступность зоны соединения для инструмента;

) рациональное чередование сборочных и сварочных операций и соответствующую последовательность наложения швов;

) позиционирование свариваемых кромок в пространстве и относительное перемещение инструмента и изделия, соответствующие оптимальным условиям сварки.

Если сварку проводить после полного завершения сборки, то пространственная жесткость конструкции будет способствовать уменьшению сварочных деформаций. Однако доступность некоторых соединений при этом может стать ограниченной. Чередование сборочных и сварочных операций при изготовлении конструкции путем наращивания отдельных элементов облегчает доступность соединений, но нередко способствует увеличению деформаций от сварки. Общей сборке сложной конструкции могут предшествовать сборка и сварка относительно простых узлов, обладающих пространственной жесткостью, соединения которых легкодоступны для сварки.

Позиционирование изделия для выполнения каждого соединения в наиболее благоприятном для сварки положении требует неоднократного поворота изделия. Так, при дуговой сварке стыковые соединения обычно располагают в нижнем положении, а для угловых швов предпочтительно положение в лодочку. Кроме периодических установочных поворотов изделия применительно к сварке круговых и кольцевых швов требуется вращение изделия с постоянной сварочной скоростью. При сварочных операциях нужно также задавать положение инструмента относительно свариваемых кромок и перемещать его со скоростью сварки. Для механизации этих операций используют устройства, обеспечивающие позиционирование, или перемещение, изделия, а также инструмента (сварочной головки) относительно изделия.

Характерны следующие виды сборочного оборудования:

) сборочные кондукторы, имеющие жесткое основание в виде рамы или плиты, на которой размещены установочные и зажимные элементы;

) сборочные стенды, где неподвижное основание с установочными и зажимными элементами дополнительно оснащено передвижными устройствами;

) универсально — сборочные приспособления (УСП), имеющие основание в виде плиты с Т-образными пазами для размещения и закрепления набора установочных и зажимных элементов в соответствии с конфигурацией собираемого изделия;

) переносные сборочные приспособления (стяжки, струбцины, распорки и др.), применяемые главным образом при монтаже крупных изделий.

Основными видами оборудования для перемещения изделий являются универсальные сварочные вращатели, кантователи, роликовые стенды. Выбор типа и размеров такого оборудования определяется конструкцией выпускаемых изделий, их массой и размерами.

Для перемещения сварочных аппаратов служат колонны, тележки и направляющие устройства. Большинство колонн поворотные, они содержат консоли для самоходных сварочных аппаратов. Тележки наряду с маршевой скоростью для обеспечения позиционирования сварочного аппарата могут иметь сварочную скорость для его перемещения. Велосипедные тележки монтируют из колонн. Портальные тележки используют в основном при сварке цилиндрических изделий.

Сварку металлоконструкций необходимо производить в соответствии с требованиями технологического процесса, утвержденного в установленном порядке.

К выполнению сварочных работ должны допускаться сварщики, выдержавшие испытания в соответствии с «Правилами аттестации сварщиков» Госгортехнадзора.

Способ сварки должен соответствовать указанному в чертеже на конкретное сварное соединение.

Во избежание создания в металлоконструкциях при сварке реактивных напряжений рекомендуется, в свою очередь, выполнять в свободном состоянии стыковые швы, расположенные перпендикулярно силовому потоку, затем остальные стыковые швы и в последнюю очередь — угловые и тавровые.

Сварочные работы должны выполняться обеспечением требований по технике безопасности, действующих на предприятии, карт технологического процесса к ГОСТ 12.3.003-86.

Сварочные работы, как правило, должны обеспечивать выполнение сварных швов в нижнем положении. Выполнение вертикальных и потолочных швов допускается в случаях, когда металлоконструкция по своим габаритам не может быть установлена в нужное положение или если это предусмотрено технологическим процессом.

Для крупногабаритных сборочных единиц рекомендуется применять манипуляторы, позиционеры, кантователи и другие специальные приспособления.

Перед сваркой необходимо очистить сварочную проволоку от грязи и ржавчины; электроды и флюс просушить и прокалить по режимам, указанных в паспортах на эти материалы.

По окончании сварки швы и прилегающими к ним зоны должны быть очищены от шлака, брызг и натека металла, а выводные планки удалены термической резкой

8 Технические требования на изготовление

Основные технологические требования к сварной металлоконструкции «Нижняя коробка», составлены в соответствие с ГОСТ 2.114 -95 на заготовку, сборку и сварку с осуществлением межоперационного контроля.

Согласно ГОСТ 2.114 -95 технические условия должны соответствовать требованиям технического задания и стандартов на данный вид продукции.

1.9 Требования к сборке

Металлоконструкции должны изготавливаться в соответствии с требованиями настоящего ТУ по конструкторской и производственно-технологической документации, утверждённой в установленном порядке и быть технологичными, надёжными в течение предусмотренного срока службы, обеспечивать безопасность при эксплуатации.

Предельные отклонения размеров, если в чертежах или нормативной документации не указанны другие требования, должны быть:

— для деталей металлоконструкций по 14-му квалитету;

для сборочных единиц металлоконструкций по 16-му квалитету;

по ГОСТ 25347, ГОСТ 26179.

Неуказанные предельные отклонения на угловые размеры элементов металлоконструкций и их деталей должны выполняться по 16-му квалитету по ГОСТ 8908.

Детали и сборочные единицы металлоконструкций могут иметь указанную на чертеже маркировку, позволяющую идентифицировать их в процессе изготовления.

Маркировка деталей и сборочных единиц выполняется маркером или мелом.

Маркировка наносится на поверхность детали или на бирке и должна содержать обозначение чертежа.

Маркировка сборочной единицы металлоконструкций должна содержать обозначение по чертежу.

К сборке металлоконструкций должны допускаться только те элементы и детали, которые отвечают требованиям настоящего ТУ.

Сборка конструкций может производиться только из выправленных деталей, очищенных от грязи, масла, ржавчины, заусенцев, влаги.

Сборку металлоконструкций следует выполнять по разметке и в приспособлениях (кондукторах, стапелях и стендах).

Выбор метода сборки определяет предприятие-изготовитель в зависимости от вида конструкции и требуемой точности

1.10 Требования к качеству сварных соединений

В сварных соединениях не допускаются: трещины всех видов и направлений, прожоги, скопления пор и шлаковых включений, не заваренные кратеры.

Допустимыми дефектами являются: подрезы глубиной до 0,5 мм и длиной до 20 мм, на расстоянии друг от друга не менее 200 мм.

Допускаются единичные поры и шлаковые включения диаметром не более 1 мм на расстоянии друг от друга не менее 100 мм.

Сварные швы по геометрическим параметрам должны соответствовать ГОСТ — 14771 — 76

1.11 Требования к контролю качества

Качество сварных соединений проверять визуально-измерительным контролем 100% по ГОСТ 3242 -79, геометрические параметры швов по ГОСТ 14771 — 76 — 100%. Неразрушающим — ультразвуковым методом контроля проверяется 100%, рентгенографическим методом контроля проверяются выборочно 20% длины сварных швов ГОСТ 28277-89 иГОСТ 7512-82.

Обнаруженные при контроле дефекты выбираются механическим способом. Исправление дефектных мест сварки производить по технологической инструкции отдела Главного сварщика, но не более 2-х раз. После приёмки металлоконструкции контролёр ОТК ставит своё личное клеймо и оформляет акт приёмки — сдачи сварного узла.

1.12 Правила приемки

Изготовленные металлоконструкции должны быть приняты работником технического контроля предприятия с оформлением следующих документов:

сертификата на металл, сварочные материалы;

акт визуального осмотра сварных швов контрольных образцов (приложение 6);

акт проверки соответствия изделия требованиям документации.

Металлоконструкции должны проверяться на качество сварных соединений, правильность геометрических форм и размеров в соответствии с требованиями рабочих чертежей или другой документации и настоящих технических условий.

Испытания изготовленной металлоконструкции производятся при испытании изделия, в составе которого находится данная металлоконструкция.

1.13 Методы контроля

Контроль качества изготовления металлоконструкций должен осуществляться в установленном на предприятии порядке и включать в себя:

— контроль квалификации сварщиков;

— контроль состояния сборочно-сварочных приспособлений, оборудования и аппаратуры;

— контроль качества сварочных материалов

— контроль качества подготовки и сборки деталей и сборочных единиц под сварку;

— контроль качества сварных соединений.

Контроль качества подготовки и сборки деталей под сварку должен производиться в соответствии с требованиями чертежа и технологического процесса. При этом должно быть проверено:

— зазоры в соединениях, смещение кромок правильность сборки деталей и их крепление в сборочных приспособлениях;

— качество прихваток и правильность их наложения;

— соответствие сварочных материалов и квалификации сварщиков требованиям технологического процесса.

В процессе сварки должны контролироваться:

применяемые сварочные материалы, режим сварки;

исправность сварочного оборудования; очередность наложения швов.

Контроль качества сварных соединений должен осуществляться визуальным осмотром и замером швов по СНиП 3.03.01-87.

Визуальному осмотру должны подвергаться 100% сварных швов металлоконструкций для выявления наружных трещин, наплывов, наружных пор, незаваренных кратеров, соответствие формы и размеров швов требованиям соответствующих стандартов и чертежей.

В сварных швах допускается наличие следующих дефектов

— непровары по сечению швов в соединениях, доступных сварке с двух сторон, глубиной более 5% толщины основного металла, если эта толщина не превышает 40 мм, и более2 мм, если толщина основного металла превышает 40 мм. Длина непровара должна быть не более 50 мм и общая длина участка непровара не более 200 мм на 1 м шва;

— непровары в корне шва в соединениях, доступных сварке только с одной стороны, без подкладок, глубиной более 15% толщины основного металла, если эта толщина не превышает 20 мм, и более 3 мм, если толщина основного металла превышает 20 мм;

— размеры отдельных шлаковых включений или пор либо скоплений их по глубине шва более 10% при толщине свариваемого металла до 20 мм и более3 мм при толщине свариваемого металла свыше 20 мм;

— шлаковые включения, расположенные цепочкой или сплошной линией вдоль шва при суммарной их длине, превышающей 200 мм на 1 м шва;

суммарная величина непроваров, шлаковых включений и пор, расположенных отдельно или цепочкой, превышающая в рассматриваемом сечении при двусторонней сварке 10% толщины свариваемого металла или более 2 мм, при односторонней сварке без подкладок — 15% или более 3 мм;

— подрезы и наплывы.

Проверка соответствия размеров швов заданным на чертежах должна производиться путем замера.

Для контроля качества сварных соединений конструкции «Нижняя коробка» выбираю:

) ВИК (Визуально измерительный контроль)

) УЗК (Ультразвуковой контроль)

) Радиографический контроль

14 Транспортирование и хранение

Транспортировку и хранение осуществлять согласно регламенту ГОСТ 15150-69

2. Анализ технологичности конструкции

2.1 Понятие технологичности

Под технологичностью понимают выбор таких форм и размеров, деталей и материалов, которые обеспечивают высокие эксплуатационные качества изделий при экономичном по затратам труда и материалов изготовлении по прогрессивным технологиям. Технологичность конструкции включает удобство и простоту изготовления продукции. Выбор металла, форма свариваемых элементов и типы соединений, вид сварки и мероприятия по снижению сварочных деформаций и напряжений также влияют на технологичность изделия.

Отработка технологичности — это непрерывный процесс, начинающийся с эскизного проекта конструкции и продолжающийся на всех стадиях проектирования, изготовления и эксплуатации как опытных, так и серийных образцов.

2.2 Свариваемость выбранной стали

Наибольшее влияние на технологичность сварных конструкций оказывает свариваемость — способность данной конструкции при данном материале обеспечивать высокое качество сварных соединений.

Проверку свариваемости стали и склонность ее к трещинообразованию определяют по эквиваленту углерода, который для малоуглеродистых сталей, включающих и сталь Ст3пс, составляет

где С =0,14,

М n -0,4,

Ni-0.01

Cu-0.01

![]() ≤0.45%

≤0.45%

Свариваемость хорошая, без ограничений, поскольку эквивалент углерода ≤0.45%

2.3 Расчленение конструкции на сборочные единицы (узлы)

Расчленение металлоконструкции на узлы имеет ряд преимуществ: повышает технологичность; позволяет параллельное изготовление сборочных единиц, что увеличивает производительность труда; улучшает доступность мест выполнения сварки и ее контроля; снижение уровня остаточных напряжений; обеспечивает возможность применения механизированных способов сварки.

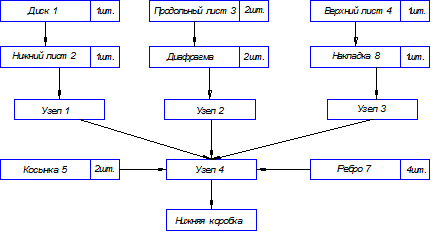

«Нижнюю коробку» расчленяем на следующие сборочные единицы:

— опору из нижнего листа поз. 2 диска поз. 1, вес узла 53.6 кг;

-коробку из 2 продольных листов поз. 3 и 2 диафрагм поз. 6, вес узла 20.8 кг;

— крышку из верхнего листа поз. 4 и накладки поз. 8, вес узла 18.1 кг;

— окончательная сборка коробки из узлов 1, 2, 3, а также косынок и рёбер.

3. Разработка технологического процесса изготовления металлоконструкций

Технический процесс

Технический процесс-это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. К предметам труда относят заготовки и изделия.

3.1 Разработка операций заготовительного производства

При выборе технологического процесса необходимо ориентироваться на наиболее современные высокопроизводительные методы заготовительных операций.

Разметка и наметка

В связи с использованием автоматического оборудования данная операция не используется.

Разметка и наметка производится на разметочной или наметочной плитах. При этой операции необходимо, чтобы отклонения от чертежных размеров укладывались в допуск для данного класса точности — не более14 или 16 квалитетов (IT14/2; ± IT16/2).

Ручная разметка заготовки заключается в переносе с чертежа или образца на поверхность заготовки точек и линий с помощью инструментов или шаблонов (используют ограниченно).

Современные системы резки металла исключают разметку за счет использования упоров при резке листов или программируемых систем копирования.

При разметке необходимо учитывать припуски.

Маркировка

Маркировка — наносимое на упаковку грузового места условное обозначение, содержащее данные, необходимые для надлежащей перевозки и сдачи груза получателю. Различают товарную, отправительскую, специальную и транспортную маркировки.

При серийном производстве маркировка не требуется, если хорошо поставлена организация производства. Заготовки, поступающие на сборку, должны храниться на стеллажах, имеющих обозначения, к какому изделию, и на какой узел предназначены данные заготовки. Такое хранение обеспечивает нормальную работу сборочного участка и значительно повышает производительность труда.

Правка

Правка — это операция по выпрямлению изогнутого или покоробленного металла

Правка листовой, полосовой и универсальной стали, производится механическим путем на листоправильных вальцах, сортоправильных и других специальных машинах. Наибольшее применение находит правка в холодном состоянии. При этом выпрямленный лист должен иметь кривизну не более 1 мм на 1 м. Правку мелких деталей целесообразно производить на вальцах, используя подкладной лист.

Резка

Резкой металлов называют отделение частей (заготовок) от сортового, листового или литого металла. Различают механическую (ножницами, пилами, резцами) и термическую резку.

Термическая резка бывает ручная и машинная. При этом, необходимо учитывать точность реза, производительность и изменение физико-механических свойств зоны реза. Возможны два метода резки: резка в размер (чистовая) и заготовительная, т.е. с последующей обработкой.

Очистка кромок — операция удаления с поверхности кромок окалины, ржавчины, масляных пленок и других загрязнений.

В результате комплексного анализа операций заготовительного производства с учетом серийности выпускаемой продукции и качества сварного соединения, назначаю следующие операции:

Правка

Гидроабразивная резка — вид обработки материалов резанием, где в качестве режущего инструмента вместо резца используется струя воды или смеси воды и абразивного материала, испускаемая с высокой скоростью и под высоким давлением.

Механическая обработка

Очистка кромок.

Выбор заготовительного оборудования

Выбор заготовительных оборудования для изготовления «Нижняя коробка» производится с учетом типа производства, марки и толщины материала, технологии изготовления и назначения заготовки, конфигурации, технологии изготовления и назначения заготовок. Заготовительное оборудование должно обеспечивать высокую производительность и, по возможности, небольшие габариты.

Для заготовительных операций сварной металлоконструкции «Нижняя коробка» я предлагаю использовать следующее оборудование:

Заготовительное оборудование

1) Для правки листов применяю машину листоправильнуюМЛЧ-1725

) Для криволинейной резки применяю установку гидроабразивной резки модель РТVWJ2040-1Z-D37, также использую данную установку для снятия кромок.

) Болгарка для обработки кромок FEINWSG14-125

) Универсальный (переносной) сверлильный станок — Fein KBM 65 Q

Выбор метода раскроя

При выборе технологического процесса необходимо ориентироваться на наиболее совершенные высокопроизводительные методы заготовительных операций. Следует выбирать такой метод раскроя металла, который обеспечивал бы получение наименьших отходов листа.

В зависимости от типа производства применяются три вида раскроя:

Первый метод, имеющий наибольшее практическое значение, состоит в том, что листы разрезаются на полосы, предназначенные для штамповки или изготовления одноимённых деталей.

Второй метод получил название смешанного раскроя. В этом случае раскрой выполняют с учётом изготовления разноимённых деталей и получения необходимой комплектности деталей на изделие.

Третий или групповой метод начинается с раскроя полос для деталей большого размера, а оставшиеся от основного раскроя полосы используют для деталей меньшего размера. Для изготовления деталей полосы 2 и 6 используем первый метод раскроя, а для изготовления остальных деталей — второй метод.

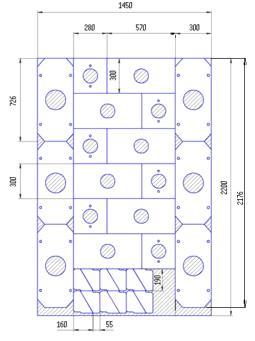

Рисунок 3.1 — Раскрой листа толщиной 10 мм по второму методу раскроя

На рисунке 3.1 приведен раскрой листа толщиной 10 мм по второму методу раскроя для деталей поз. 2,4,7,8.

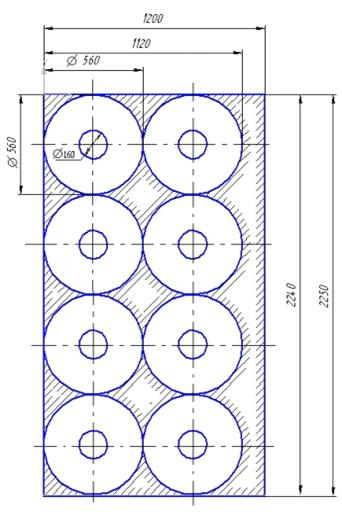

Рисунок 3.2 — Раскрой листа толщиной 20 мм по первому методу раскроя.

На рисунке 3.2 приведен раскрой листа толщиной 20 мм по первому методу раскроя для детали поз. 1

Определение отходов от расхода металла

Количество отходов от резки металла определяем вычислением чистой площади деталей и соотнесением ее с площадью исходного листа.

При определении площади детали используются простейшие геометрические формулы.

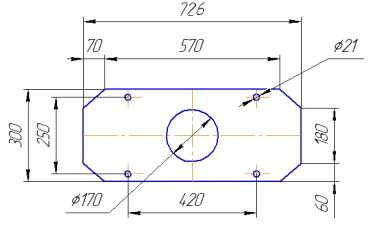

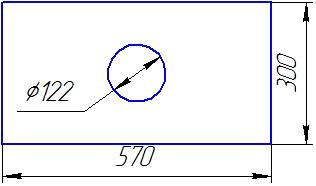

Рисунок 3.3. Эскиз детали «Нижний лист» поз. 2

Площадь детали составляет 185330мм2

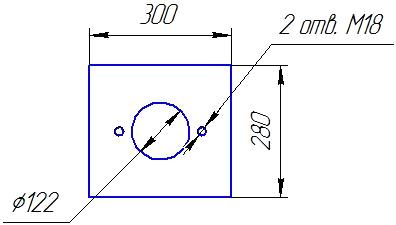

Рисунок 3.4 — Эскиз детали «Верхний лист» поз. 4

Площадь детали составляет 159317 мм2

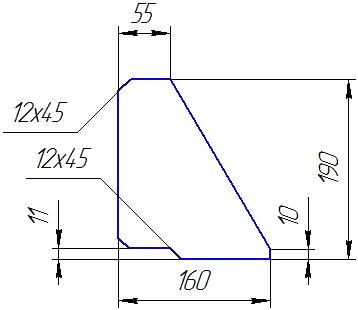

Рисунок 3.5 — Эскиз детали «Накладка» поз. 8

Площадь детали составляет 71809 мм2

Рисунок 3.6 — Эскиз детали «Ребро» поз. 7

Площадь детали составляет 19820 мм2

площадь исходного листа составляет 3190000мм2

Определение коэффициента использования металла

, (2)

, (2)

где K — коэффициент использования металла, %

S — площадь всех деталей, мм2

F — площадь листа, мм2

Коэффициент использования для листа толщиной 10 мм. составляет

Ким. =(2736576/3190000)*100=85%

Расчет осуществлен в соответствии с формулой 2

Коэффициент использования для листа толщиной 20 мм., оставляет 66,9%

3.2 Разработка технологии сборки. Назначение сборочного оборудования, Сборочные операции

Сборочные операции осуществляют с целью обеспечения правильного взаимного расположения и закрепление деталей собираемого изделия.

Сборка под сварку является наиболее трудоемкой (до 40% от общей трудоемкости).

Сборка — это совокупность операций по установке деталей в положение, предусмотренное чертежом, для последующей сварки.

Требования к точности сборки определяются нормативными документами и зависит от методов сборки, способа базирования и применяемых приспособлений. Разделение конструкции на сборочные единицы и соблюдение допустимых отклонений основных размеров заготовок повышает точность сборки.

Сборка включает три группы операций:

1) установку деталей в положение согласно чертежа;

2) взаимное ориентирование деталей

3) временное закрепление деталей

Выбор метода выполнения сборочных операций

Для серийного производства применим следующий метод:

. Установка и перемещение деталей осуществляется вручную либо с помощью грузоподъемных средств. Таким образом, установка деталей «нижний лист» поз. 2 весом 15.6 кг, «продольный лист» поз. 3 весом 8 кг., «верхний лист» поз. 4 весом 12.7 кг., «косынка» поз. 5 весом 12 кг., «диафрагма» поз. 6 весом 2.4, «ребро» поз. 7 весом 1.8, «накладка» поз. 8 весом 5.4 кг. возможна вручную. Установку остальных деталей «диск» весом 38 кг, а также всех сборочных единиц следует осуществлять с помощью грузоподъемных средств.

. Взаимное ориентирование деталей осуществляется в универсальных сборочных приспособлениях — кондукторах, конструкция которых позволяет изменять установочные размеры опорных, упорных и закрепляющих элементов.

. Закрепление деталей осуществляется с помощью ручных или механизированных прижимов. В случае, если сборка и сварка осуществляются в разных приспособлениях, детали закрепляют с помощью прихваток.

Назначение сборки и сварки

Схема сборки и сварки металлоконструкции «Нижняя коробка» составляется на основе проведенной далее в разделе 3.3 разбивки конструкции на сборочные единицы.

При этом соблюдены следующие правила изготовления разделенной на сборочные единицы конструкции:

1. Изготовление предусмотрено путем постепенного наращивания конструкции за счет присоединения деталей или ранее изготовленных сварочных единиц.

2. Сварные швы располагаются в основном симметрично.

3. Достигнута доступность сварных швов, что позволяет исполнять их в удобном для сварки нижнем положении.

4. Швы располагаются в пределах сборочной единицы в основном в одной или параллельных плоскостях.

5. сборочных единиц вполне удобны для транспортировки и достаточно жестки, что исключает возможность их деформирования при транспортировке от одного рабочего места к другому.

6. Возможно уменьшение сварочных деформаций путем их компенсации при сборке и сварке

7. Уменьшаются остаточные напряжения в результате меньшей жесткости сборочной единицы в сравнении с целой конструкцией.

8. Улучшена доступность мест выполнения сварки.

9. Улучшена доступность сварных соединений для выполнения контроля качества.

10. Схема сборки и сварки узлов и деталей «Нижняя коробка».

Рисунок 3.7 — Схема сборки и сварки узлов и деталей «Нижняя коробка».

Выбор сборочного оборудования и оснастки

Изготовление качественных конструкций с соблюдением размеров в пределах установленных допусков, а также достижение высокой производительности труда при сборочных операциях невозможно без применения различных приспособлений. Их можно разделить на группу универсальных (УСПС) и группу специальных приспособлений.

Анализ процесса сборки показывает, что для данной конструкции применения специальных приспособлений не требуется. При выполнении сборки необходимо точно выдерживать чертежные размеры, зазоры, плоскостность и соосность, перпендикулярность, это обеспечивают универсальные приспособления, которые применимы для широкой номенклатуры изделий.

Прихватки как элементы закрепления деталей используют для придания жесткости собираемому изделию при условии их полной переварки при наложении основных швов. При использовании сборочно-сварочных приспособлений сварка непосредственно после сборки, без выема изделия из приспособления, позволяет обходиться без прихваток.

В переналаживаемых и универсально-сборочных устройствах зажимные элементы изготавливают регулируемыми и съемными. УСПС наиболее рациональны в единичном, опытном и серийном производстве, когда использовать специальное оборудование экономически невыгодно.

По назначению детали и узлы УСПС разделяют на следующие группы:

базовые детали — плиты, балки, полосы, угольники, являющиеся основанием, на котором размещают все остальные элементы УСПС;

установочные элементы — упоры, фиксаторы, призмы, опоры, домкраты, предназначенные для фиксации деталей собираемого узла;

закрепляющие элементы — прижимы, струбцины, распорки, стяжки, домкраты, прихваты, служащие для закрепления собираемых деталей;

крепежные элементы — болты, винты, шпильки, гайки, шайбы, сухари для закрепления элементов УСПС.

По роду привода механизированные прижимы делят на пневматические, гидравлические, пневмогидравлические, электромагнитные, с постоянными магнитами.

Для изготовления (сборки и сварки) металлоконструкции «Нижняя коробка» я предлагаю использовать универсальные приспособлений для сборки и сварки:

. Для базирования деталей и узлов — базовые плиты 0850-2003,0850-2002

. Для упора деталей — угловые упоры.

Сборочно-сварочные упоры — приспособления, препятствующие перемещению свариваемого элемента по опорной поверхности, фиксирующие положение элемента при сборке.

. Для фиксации деталей на базовой плоскости применяем

. Для фиксации и скрепления деталей в перпендикулярном (в тавр) положении применяем металлический угловой зажим струбцину BesseyMetallWinkelSpaner

. Отключаемый магнит с двумя выключателями для закрепления и позиционирования частей изделия под прямым углом.

. ПозиционерProArc PT-1500.

Описание сборочно-сварочных операций

Сборочная единица (узел) 1 включает детали «диск» (поз. 1) и «нижний лист» (поз. 2).Деталь один устанавливают отверстием на пальцы. На неё сверху по аналогичным отверстиям устанавливают деталь поз. 2. Зажимают зажимами. Схема сборки показана на рис. 3.8.

Рисунок 3.8 — Схема сборки сборочной единицы 1

П — палец, З — зажим.

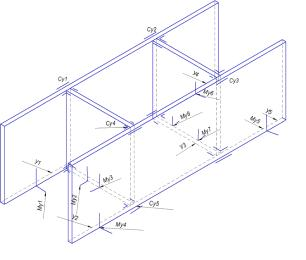

Сборочная единица (узел 2) (рисунок 3.9) включает продольный лист (поз. 3) и диафрагму (поз. 6).

На позиционер с помощью упоров и магнитных угольников устанавливаю последовательно два «продольный листа», затем согласно чертежа две детали «диафрагма». Затем ставят прихватки, снимают сборочные приспособления, узел кантуют на 90 градусов вокруг продольной оси, и производят окончательную сварку тавровых швов между «диафрагмами» и «продольный лист» в нижнем положении. Повторно кантуют узел и производят сварку для второго «продольного листа и «диафрагм».

Таблица №3-Наименование и обозначение приспособлений для сборки сборочной единицы 1

|

Наименование |

Обозначение номером |

Обозначение |

|

Палец |

4 шт. |

П |

|

Зажим |

2 шт. |

З |

Рисунок 3.9 — Схема сборки сборочной единицы 2

Таблица 3.1 Наименование и обозначение приспособлений для сборки сборочной единицы 2

|

НаименованиеОбозначение номеромОбозначение |

||

|

Упор |

6 штук |

У1,2,3,4,5 |

|

Магнитный уголок |

8 штук |

Му 1, 2, 3, 4, 5, 6, 7,8 |

|

Съемные упоры |

8 штук |

Су 1, 2, 3, 4, 5, 6,7,8 |

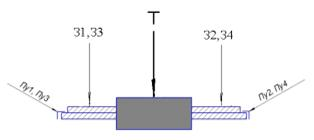

Сборочная единица (узел 3) (Рисунок 3.10)

Узел 3, состоящий из верхнего листа (поз. 4) и накладки (поз. 8) собирают на плитах. Сначала на трубу устанавливается поз. 4, далее на неё так же через трубу устанавливается накладка. Закрепляются профилированными упорами, а также зажимами. Производят сварку.

Рисунок 3.10 — Схема сборки сборочной единицы 3

Таблица 3.2-Наименование и обозначение приспособлений для сборки сборочной единицы 3

|

НаименованиеОбозначение номеромОбозначение |

||

|

Труба |

1 шт. |

Т |

|

Зажим |

4 шт. |

З1, З2, З3, З4. |

|

Профилированный упор |

4 шт. |

Пу1, Пу2, Пу3, Пу4. |

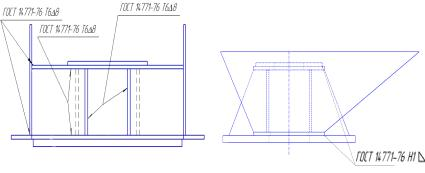

Окончательная сборка производится на позиционере (рисунок 3.11).

Сначала на план-шайбе устанавливают по упорам и фиксируют сборочную единицу 1. На нее также по упорам и фиксаторам устанавливают с помощью грузоподъемных механизмов сопрягаемыми поверхностями сборочную единицу 2, выверяют, фиксируют, далее по месту согласно чертежу также устанавливают сборочную ед. 3. Устанавливают косынки дет. 5 и рёбра дет. 7 по месту согласно чертежу. Сварка производится с прихватками в нижнем положении.

Рисунок 3.11 — Схема окончательной сборки «Нижняя коробка»

В таблице 3.3 приведена потребность в универсально-сборочных приспособлениях.

Таблица 3.3-Потребность в универсально-сборочных приспособлениях

|

Наименование приспособления |

Номер сборочной единицы |

Всего |

|||

|

1 |

2 |

3 |

Окончат.сборка |

||

|

Упоры |

— |

6 |

— |

4 |

10 |

|

Пальцы |

4 |

— |

— |

— |

4 |

|

Проф. упор |

— |

— |

4 |

— |

4 |

|

Зажимы |

2 |

— |

4 |

2 |

13 |

|

Магнитные уголки |

— |

8 |

— |

— |

8 |

3.3 Разработка технологий сварки

— род, сортамент металла и заготовки;

химический состав металла, его теплофизические свойства, определяющие технологическую свариваемость;

толщина металла;

назначение изделия в зависимости от воспринимаемых нагрузок и условий эксплуатации;

конструкция изделия, с учетом ее массы, габаритов, типов нанесения швов в пространстве, характере работы швов;

производительность способа сварки;

программа выпуска и типа производства;

экономический эффект при способе сварки.

При оценке возможности применения способов сварки необходимо учитывать особенности производства. Соответственно, оснащение участка должно быть достаточно универсальным.

Для сварки металлоконструкции «Нижняя коробка» выбираю способ механизированной сварки в среде СО2 .

Технологическими преимуществами этого способа являются относительная простота процесса сварки, возможность автоматизировать и механизировать сварку коротких швов, находящихся в различных пространственных положениях, в том числе сварку неповоротных стыков.

Преимущества механизированной сварки в среде СО2 :

. Хорошее наблюдение за процессом формирования шва;

. Несложность обращения с оборудованием сварки;

. Локальность источника тепла дает при сварке минимальную зону термического влияния;

. Небольшой объем шлаков, участвующих в процессе сварки в СО2 , позволяет получать швы высокого качества;

. Использование сварочной проволоки Св08Г2С и защитного газа СО2 удешевляет процесс сварки;

. Мелкокапельный и струйный перенос металла в сварочную ванну обеспечивает формирование более качественных швов, чем при РДС.

. Энергоёмкость снижается за счёт того, что скорость полуавтоматической сварки выше, чем скорость ручной дуговой сварки.

Недостаток процесса механизированной сварки в среде СО2 — сильное разбрызгивание металла. Причины окисления и образования пор при сварке в углекислом газе следующие: при сварке углекислый газ диссоциирует в зоне дуги с образованием атомарного кислорода по реакции СО2 →СО + О,

СО→С + О. Образующийся при кристаллизации металла шва угарный газ СО выделяется в виде пузырьков, часть из которых, задерживается в металле шва, образуя поры.

В том случае, если сварочная проволока легирована кремнием и марганцем, окислы железа раскисляются не за счет углерода, а в основном за счет кремния и марганца из сварочной проволоки, и таким образом предотвращается образование окиси углерода при кристаллизации и образование пор. В связи с универсальностью данного способа сварки предлагаю прихватки производить этим же способом сварки.

Чтобы снизить разбрызгивание металла, применяется сварка в среде смеси защитных газов Аr и СО2 , или использовать дроссель в цепи.

Расчёт режимов сварки

Известно, что основные параметры механизированных процессов дуговой сварки следующие:

- диаметр электродной проволоки d, мм;

- вылет электродной проволоки, Lэл, мм

- скорость подачи электродной проволоки V пп мм/с

- сила тока Iсв А

- напряжение Vд В

- скорость сварки Vсв мм/с

- расход жидкой двуокиси углерода Gг кг

Полуавтоматическую сварку в среде СО2 производят короткой дугой на постоянном токе обратной полярности. Расстояние от сопла горелки до изделия не должно превышать 25 мм. При сварке необходимо обеспечить защиту от сдувания газа и подсоса воздуха через зазор.

Расчёт параметров режима произвожу в следующем порядке:

- Определяю толщину свариваемого металла S =8;

- S =10;

- швы Т6 ∆8, Н1.

- В зависимости от толщины свариваемого металла выбираю диаметр электродной проволоки по таблице 3.4

Таблица 3.4-Зависимость диаметра электродной проволоки от толщины свариваемого металла и катета шва

|

Показатель |

Толщина свариваемого металла или катет шва, мм |

|||||||||||

|

0,6-1,0 |

1,2-2,0 |

3,0-4,0 |

5,0-8,0 |

9,0-12,0 |

13,0-18,0 |

|||||||

|

Диаметр d эл электродной проволоки. мм |

0,5 |

0,8 |

0,8 |

1,0 |

1,0 |

1,2 |

1,4 |

1,6 |

2,0 |

2,0 |

2,5 |

3,0 |

Диаметр электродной проволоки Dэл = 2,0 мм.

- Определяю вылет электрода по формуле:

Lэл =10 * dэл , мм (3)

Где dэл.- диаметр электрода

Lэл = 10 * 2 = 20 мм

- Определяю площадь поперечного сечения электрода, мм2

Fэл = π *dэл 2 /4 = 3, 14* 22 /4 = 3, 14 мм2 (4)

- Определяю силу сварочного тока по формуле. А:

Iсв = j * Fэл , А (5)

где: Fэл -площадь поперечного сечения электродной проволоки, мм2.

j — плотность тока, А/мм2 (диапазон плотностей сварочного тока от 100 до 200 А/мм2 ); Большие значения плотности тока соответствуют меньшим диаметрам электродных проволок. Устойчивое горение дуги при сварке плавящимся электродом в углекислом газе достигается при плотности тока свыше 100 А/мм2 . Принимаю для расчетов j — = 110A /мм2

Iсв =110*3.14= 345,4А

- Определяю коэффициент расплавления αр, г/А*с

αр = (0,83 + 0,22 * Iсв / Dэл) * 10-4 г/А*с (6)

где Iсв — сила сварочного тока, А;, Dэл.- диаметр электрода

,83 и 0,22 — эмпирические коэффициенты.

άp = (0,83 + 0,22 * 345,4 / 2,0)* 10-4 = 38,82 * 10-4 =3.8*10-3 г/А*

- Определяю скорость подачи проволоки, мм/сек

V пп = [4 * άp * Iсв / (π * D2 эл) ] * ρэл , мм/с, (7)

где ρэл= 7,8*10-3 -плотность металла электрода,

Vпп = 4*άp *Iсв/π*d2 *ρэл = 4*3,8*10-3 *345,4/3,14*4*7,8*10-3 = 52.1 мм ∕с

- Определяю напряжение на дуге (согласно литературным источникам)

Uд = 23 — 25 В.

- Определяю коэффициент наплавки.

ΆH = άp *(1 — ψ /100, (8)

где αн — коэффициент наплавки, г/А*с

ψ — коэффициент потерь = 10-15%

ΆH = άp *(1 — ψ /100) = 43.5 * 10-3 (1 — 0,1) = 46,89* 10-3 г/А*с

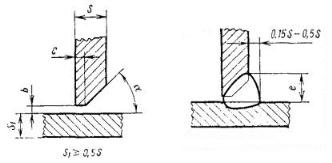

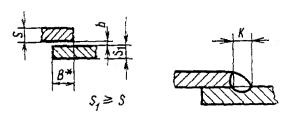

Рисунок.3.12 — Схема шва Т6 ∆8

- Определяю площадь наплавки шва типа Т6 ∆8 изображенный на рисунке 3.12

По формуле:

Fн Т6∆8 = (e*0.15s/2)+(e*s/2)

Где: e-высота шва, s — толщина металла.

Fн Т6∆8 = (12*0.15*10/2)+(12*10/2) =69мм2 (9)

Рисунок 3.13 Шов сварной Н1

- Определяю площадь наплавки шва, а также площадь сечения шва типа Н1 ∆8 изображен на рисунке 3.13.

По формуле:

FнН1∆8 = 2*К2 /2 + 1,05 К * q (10)

Где: К-катет шва, q — сегмент усиления шва.

FнН1∆ = 2 * 82 /2 + 1,05 * 8* 1 = 64+8.4=72.4 мм2

- Определяю скорость сварки:

Vсв = (0,9*π*dэл2 *Vпп)/(4*Fн), мм /с, (11)

Vсв = (0,9* 3.14*22 *52)/(4*69)= 587/ 276 = 2.12 мм/с

где Vсв — скорость сварки, мм/с

Fн — площадь поперечного шва, мм²

0,9 — коэффициент потери металла на угар и разбрызгивание.

Dэл — диаметр электрода

Fн-площадь наплавки

- Расчёт количества сварочных материалов.

Рассчитываю длину сварных швов в составе сварной конструкции:

∑ LшТ6 Δ8= 6280 мм=6.28 м

∑ Lшн1 Δ8 = 1740 мм=1.74 м

Расчет веса наплавленного металла:

Qн.м н1∆8 =Fн * Lш *ρн (12)

Где: Fн — площадь наплавленного металла

Lш-длина шва

ρн- плотность металла

Qн.м н1∆8 =72,4*1,74*7,8 * 10-3 =0,982 кг

Qн.м. Т6∆8 = Fн * Lш *ρн (13)

Где: Fн — площадь наплавленного металла

Lш-длина шва

ρн- плотность металла

Qн.м. Т6∆8 = 69*6,28*7,8 * 10-3 =3,379 кг

∑Qн.м. = 4,361 кг

Расчёт веса сварочной проволоки:

Qпр. =Qн.м. * К1 (14)

где К1 — коэффициент потерь для определения расхода сварочной проволоки при сварке в среде СО2

К1 = 1,35

Qпр. =Qн.м. * К1 = 4,3* 1,35 = 5,8 кг.

г =. Qн.м. * К2 (15)

где К2 — коэффициент защиты для определения расхода наплавленного металла — 1,7.

г = Qн.м. * К2 = 4,3* 1,7 = 7,3 кг

Таблица 3.5 — Сводная таблица

|

Катет шва |

Площадь наплавленного металла, мм 2 |

Длина шва, мм |

Усиление шва, мм |

Ширина шва, мм |

Зазор, мм |

|

|

Т6 |

8 |

69 |

6280 |

1 |

12 |

1 |

|

Н1 |

8 |

72,4 |

1740 |

1 |

8 |

1 |

Выбор сварочного оборудования производится в соответствии с принятыми методами сварки. Сварочное оборудование должно обеспечивать высокую производительность сварки, качество сварных соединений в соответствии с техническими условиями.

Для обеспечения высокого качества сварного соединения, которое выражается в идентичности параметров полученного шва по всей его длине, необходимо, чтобы сварочная аппаратура обеспечивала выполнение следующих операций:

. Шов должен иметь гладкую или мелкочешуйчатую поверхность и плавный переход к основному металлу.

. Наплавленный металл должен быть плотным по всей длине шва, не иметь трещин, пор и т.д.

Кроме способа сварки на выбор источника питания влияют и другие факторы: свариваемый материал, его толщина, условия работы (в цехе или на открытом воздухе), климат и т.д.

Режим сварки (диаметр электрода или проволоки, сварочный ток, напряжение, цикл процесса — ПВ и ПН)

определяет электрические характеристики источника питания. Это позволяет допускать временную перегрузку источника.

При сварке в СО2 качество шва получается стабильным, если на протяжении его выполнения сохраняется заданный режим сварки, т.е. совокупность следующих основных факторов:

сила сварочного тока, А;

скорость подачи электродной проволоки, м /ч;

сечение электродной проволоки, мм2 ;

напряжение на холостом ходе и горении дуги, В;

скорость образования шва (скорость сварки), м/ч;

отклонение электрода от оси шва, мм.

Посты для электрической ручной и механизированной сварки, а также установки для автоматической сварки плавлением содержат:

- оборудование, обеспечивающее питание источника сварочной теплоты;

- оборудование, обеспечивающее необходимую защиту свариваемого металла от окисления;

— специальное устройство для перемещения сварочной горелки вдоль шва (подвижные головки, самоходные тележки).

Выбор сварочного оборудования производится в соответствии с принятыми методами сварки, с учетом размеров изделия. Для непротяженных швов возможно использование ручных горелок.

Для сварки металлоконструкции «Нижняя коробка» предлагаю использовать следующее сварочное оборудование — сварочный полуавтомат, Blueweld MEGAMIG 500 S (технические характеристики указаны в приложении Б), предназначенный для сварки электродной проволокой в среде защитного газа (MIG-MAG) или самозащитной порошковой проволокой (без газа) со съёмным устройством подачи проволоки.

Катушки для проволоки выпускаются двух типов, различных по вместимости:

на 5 кг

на 15 кг.

Для сварки проектируемой металлоконструкции, предлагаю брать катушку на 15 кг, для наименьшей траты времени при замене сварочной проволоки.

4. Мероприятия по снижению сварочных напряжений и деформаций

Основными причинами возникновения напряжений и деформаций являются:

1. Неравномерный нагрев металла

2. Литейная усадка расплавленного металла

3. Изменение

Деформацией называется изменение формы и размеров изделия под действием внешних или внутренних сил.

Напряжением называют силу отнесенную к площади на которую она действует.

Собственными напряжениями называются напряжения, которые существуют в изделии без приложения внешних сил.

Некоторые мероприятия по снижению сварочных напряжений и деформаций:

— Закрепление свариваемых элементов в сборочно-сварочных приспособлениях, значительно уменьшающее коробление деталей. Но при этом возрастают остаточные напряжения в сварных деталях. Напряжения уменьшаются, если зажимы в кондукторе допускают некоторое перемещение деталей (проскальзывание под зажимом) под действием сварочных напряжений.

- Ограничение количества наплавляемого металла.

- Правильная последовательность наложения швов

— Листы толщиной до 20 мм при ручной и полуавтоматической сварке сваривают в несколько проходов (слоев) обратноступенчатым способом. Листы толщиной более 20 мм сваривают многослойными швами «каскадным» методом или «горкой» с проковкой каждого слоя, кроме верхнего.

В данной конструкции могут возникнуть:

продольные и поперечные деформации из-за сокращения размеров сваренных элементов по длине и ширине.

деформации потери устойчивости, которые вызываются сжимающими напряжениями, образующимися в процессе выполнения сварных соединений или после остывания конструкции.

При разработке технологического процесса сварки обращалось особое внимание на:

правильный выбор сварочных материалов, выбрана сварочная проволока Св-08Г2С минимальным количеством углерода, диаметром 2 мм;

порядок наложения сварных швов: швы накладываются способом от середины к краям и с обратной стороны прихваток;

удобство сварки, применен позиционер, чтобы все швы сваривать в нижнем положении или в положении в «лодочку»; Применяемая сталь обладает хорошей свариваемостью, следовательно, предварительный подогрев не нужен. Сварочная электродная проволока Св-08Г2С обеспечивает необходимые механические и химические свойства шва.

5. Контроль качества сварных соединений

Контроль качества сварных соединений должен проводиться после термической обработки (если она является обязательной для данного сварного соединения).

Результаты контроля сварных соединений должны быть зафиксированы в соответствующих документах (журналах, картах, формулярах и т.п.).

Все сварные соединения подлежат внешнему осмотру и измерению с целью выявления в них возможных наружных дефектов.

Перед внешним осмотром поверхность сварного шва и прилегающих к нему участков основного металла шириной не менее чем по 20 мм в обе стороны от шва должна быть очищена от шлака, брызг, натеков металла и других загрязнений. Осмотр и измерение стыковых сварных соединений расчетных элементов должны производиться по всей протяженности соединения. Если внутренняя поверхность сварного соединения недоступна для осмотра, осмотр и измерение производятся только с наружной стороны.

Контроль сварных соединений просвечиванием должен проводиться в соответствии с ГОСТ 7512, ультразвуковой контроль — с ГОСТ 14782 и другими нормативными документами. Контроль сварных соединений расчетных элементов металлоконструкций проводят только после устранения дефектов, выявленных внешним осмотром. При этом обязательному контролю подвергают начало и окончание сварных швов стыковых соединений поясов и стенок коробчатых металлоконструкций балок, колонн, стрел.

При любом методе контроля суммарная длина контролируемых участков сварных соединений устанавливается нормативными документами и должна составлять не менее:

% от длины стыка — на каждом стыке растянутого пояса коробчатой или решетчатой металлоконструкции;

% от длины стыка или сжатого участка стенки — на каждом стыке сжатого пояса или на сжатых участках стенок;

% от длины стыка — на каждом стыке металлоконструкций стрел;

% от длины стыка — для всех остальных стыковых соединений, не указанных в предыдущих пунктах;

% от длины шва — для других сварных соединений, контролируемых ультразвуковым методом и указанных в рабочей документации.

Перед проведением рентгенографического или гамма-контроля соответствующие участки сварного соединения должны быть промаркированы с таким расчетом, чтобы их можно было легко обнаружить на снимках.

В сварных соединениях не допускаются следующие дефекты:

а) трещины всех видов и направлений, расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла, в том числе микротрещины, выявляемые при микроскопическом исследовании;

б) непровары (несплавления), расположенные на поверхности по сечению сварного соединения;

в) непровары в вершине (корне) угловых и тавровых соединений, выполненных без разделки кромок;

г) поры, расположенные в виде сплошной сетки;

д) подрезы и наплывы (натеки);

е) незаваренные кратеры;

ж) свищи;

з) незаваренные прожоги в металле шва;

и) прожоги и подплавления основного металла (при стыковой контактной сварке труб);

к) смещения кромок выше нормы, предусмотренной чертежами.

Качество сварных соединений считается неудовлетворительным, если в них при любом виде контроля будут обнаружены внутренние или наружные дефекты, выходящие за пределы норм, установленных настоящими правилами.

При выявлении во время неразрушающего контроля недопустимых дефектов в сварных соединениях контролю должно быть подвергнуто все соединение. Дефектные участки сварных швов, выявленные при контроле, должны быть удалены механическим способом и переварены.

Проверка механических свойств сварного соединения на контрольных образцах проводится вне зависимости от вида сварного соединения изделия путем испытаний на растяжение и на изгиб образцов, сваренных встык. Результаты механических испытаний считаются удовлетворительными, если временное сопротивление не ниже нижнего предельного показателя временного сопротивления металла, установленного для данной марки стали государственными стандартами или техническими условиями, а угол изгиба для углеродистых сталей составляет не менее 120°, для низколегированных сталей при толщине элемента до 20 мм — не менее 80°, при толщине элемента более 20 мм — не менее 60°.

6. Нормирование

Цель технического нормирования — установление для конкретных организационно-технических условий затрат времени, необходимого на выполнение заданной работы, то есть установление технических норм времени или норм выработки, при этом предусматривается наиболее рациональное использование производственных мощностей.

Технические нормы — главный критерий при расчетах потребного количества и загрузки оборудования, определения числа рабочих для выполнения заданий.

Обязательные условия для установления обоснованных технических норм времени или выработки — расчленение технологического процесса на

его составные части: операции, переходы, комплексы приемов (тоже переходы), приемы и движения, анализ продолжительности этих частей процесса в зависимости от влияющих на них факторов и проектирование наиболее экономичного состава последовательности элементов технического процесса.

Наряду с техническими нормами времени на практике применяются опытно-статические нормы (договорные).

Состав технической нормы времени:

— Нормируемые затраты — это те которые необходимы для выполнения заданной работы и подлежат включению в состав времени на изготовление

изделия.

Ненормируемые затраты — это простои вынужденные в результате неправильной организации производства.

Не включаются в состав норм времени:

Все рабочее время сборщика или сварщика делится на:

Основное (техническое время) — То.;

Вспомогательное время — tв.;

Время на обслуживание рабочего места — tоб.;

Подготовительно-заключительное время — tп.з.;

Прибавочное время — tд. (определяется коэффициентом переработки);

Время на перерыв, на отдых и естественные надобности — обозначают коэффициентом К1 или К2 в зависимости от серийности производства.

Основное время определяется затратами труда на технологическую операцию по изменению формы, размеров, структуры и отделки изделия.

В зависимости от вида технологического процесса То может быть ручным, механизированным, машинным или машинно-ручным. Зависит от того, какой труд мы применяем, какие механизмы используем, какую оснастку и инструмент используем. Также учитывается, какой вид энергии

используется оборудованием.

В сварочных процессах То — это время на выполнение шва длиной 1 м, но разной конфигурации.

Тп.з. — подготовительно-заключительное время. К нему относятся

затраты рабочего времени на выполнение следующих элементов работы: получение производственного задания, наряда, непосредственно чертежа и тех. процесса.

Тп.з. включает в себя:

- Получение производственного задания, чертежа, тех. карты, инструктаж.

- Ознакомление с заданием и тех. документацией (занимает до 20 мин от всего времени).

- Наладка оборудования на заданный режим работы, получение в кладовой инструментов и приспособлений.

- В конце смены снятие приспособлений и сдача инструмента.

- Сдача выполненной работы.

Подготовительно-заключительное время задается или на партию деталей или на дневное задание, если идет единая номенклатура изделий (детали одинаковые) и зависит от сложности выполняемой работы, оборудования и организации работы на участке.

Вспомогательное время подразделяется на время, связанное с изделием: кантовка, снятие, перемещение, измерение размеров, — оно, так же как и основное, может быть ручным и механизированным.

Время на обслуживание рабочего места складывается из затрат времени на поддержание рабочего места в порядке, складывание инструмента, наладка оборудования, уборка огарков. В ряде случаев оно связано (вспомогательное время) со смазкой, очисткой от стружки и металлической пыли.

К нормируемому времени относится также время перерывов на отдых и естественные надобности.

Сумма затрат основного и вспомогательного времени в общем виде включается в штучное время. — Тшт., которое и служит нормативом для оплаты труда, равно:

Тшт = То + tв + tоб + tотд (16)

Оперативное время дает сумма основного и вспомогательного:

Топ = То + tв (17)

Норма времени на изготовление партии изделий определяется:

Тпар = Тпз + Тшт* n, (18)

где

n — количество изделий, шт.

Тшк — штучно-калькуляционное время — это сумма штучного и доли подготовительно-заключительного:

Тшк = Тшт + Тпз / n. (19)

Норма времени на изготовление какой-либо продукции может быть выражена количеством этой продукции изготовленной в единицу времени (мин.) — норма выработки:

Нв = Тсм / Тшк, где (20)

Тсм — время рабочей смены.

Нормирование сборочно-сварочных операций

Для ускорения и упрощения нормирования сборки металлоконструкций под сварку применяют типовые нормы. Типовые нормы разрабатываются на группу аналогичных по конструкции узлов, собираемых в одинаковых организационно-технических условиях и различающихся между собой только размерами (например, балки тавровые и коробчатые, фермы, раскосы, цилиндрические обечайки, корпусы аппаратов, фланцы, штуцеры, тройники, отводы и т.д.).

Типовые нормы очень просты и удобны для оперативного нормирования, однако их серьезным недостатком является малая универсальность, ограниченная заданной группой типовых узлов и организационно-техническими условиями сборки.

Норма штучного времени на сборку металлоконструкций в целом (из отдельных деталей и узлов) определяется как сумма затрат времени на установку и крепление всех деталей и узлов.

Нормирование операции сборка

Каждый технологический процесс нормируется по следующим позициям операций.

Подготовка — регламентируется подготовительно-заключительным временем, к нему относятся затраты рабочего времени на выполнение следующих элементов работы: получение производственного задания, указаний и инструктажа мастера, ознакомление с работой, получение сдачи инструмента, сдача работы.

Операционное время (основное и вспомогательное)

Тш = То + Тв, мин (21)

где То-основное время, мин.

Тв — вспомогательное время, мин.

Тш = Тy i + Тсн + Ткр i + Тприхв i + Тпов i, мин

Основное время сборки Тш это время сборки металлоконструкции под

сварку в течение, которого происходит координация, соединения и крепления входящих в изделие деталей и узлов.

Вспомогательное время затрачивается на доставку деталей и узлов к месту сварки, проверку их качества, измерения, разметку места установки деталей.

При сборке металлоконструкции под сварку элементы основной и вспомогательной работы неразрывно связаны между собой, дополняют друг друга и практически трудно отделимы, поэтому расчет норм времени производят по нормативам операционного времени (Тш ), представляющего собой сумму основного и вспомогательного времени.

Ту i-суммарное время на установку отдельных деталей в минутах.

Тсн — время снятия собранного узла и установка на место складирования.

Ткр i — показывает время затрачиваемое на крепление и открепления деталей, при сборке с помощью различных видов зажимов.

Тприхв i — зависит от длины прихватки, вида соединения, толщины металла, марки материала и способа сварки.

Тпов i — это время затрачиваемое на установку узла или детали в другое положение.

В операционное время также входит в виде коэффициента от основного времени время на обслуживание рабочего места, отдых и естественные надобности.

Тш.к = Тш*К1 +Тпз/n

Тш.к — штучное калькуляционное время, по которому производится оплата за выполненную операцию.

n — количество деталей в партии на которую выдается задание.

К1 -коэффициент учитывающий время на обслуживание рабочего места, отдых и естественные надобности, равен 1,1.

Нормирование операции сварка

Тш = [(То+Твш)*Lш + tв.и]*К2, мин (22)

где То — основное время сварки необходимое для выполнения одного метра шва.

Твш — вспомогательное время, связанное со сваркой шва,

tв.и — вспомогательное время, связанное с изделием и типом оборудования, которое включает затраты: на клеймение шва, на установку и снятие

К2 — коэффициент, учитывающий обслуживание рабочего места и естественные надобности;

Lш. — длина шва в метрах.

Нормирование операций технологического процесса

Сборка — сварка узел 1. Вес узла -53,6 кг. Позиция 1 «Диск» — 38 кг., Позиция 2 «Нижний лист» — 15,6 кг.

Тш = Тy + Тсн + Ткр + Тприхв + Тпов , мин (23)

Тш.к = Тш*К1 +Тпз/n (24)

Тш = 2*0.34+ 0.34 + 0.4 +2*0.10+ 0.12=4,6 мин

Тш.к = 4,6 *1.1+17 = 22,06 мин

Тш = [(То + tв.ш)*Lш + tв.и]*К2, мин (25)

То = 2.56

tв.ш = 0.33+0,3+0,25+0,76+0,64=2,29

tв.и = 0,21+0,85+0,4+0,31+2,3+0,11=4,18

Тш = [(2,56 + 2,28)*0,465 +4,18]*1,12=7,2 мин

Сборка — сварка узел 2. Вес узла -20,8 кг. Позиция 3 «Продольный лист» 2 шт. вес 1 шт. — 8 кг., Позиция 6 «Диафрагма» — 2 шт., 1 шт. — 2,4 кг.

Тш = Тy + Тсн + Ткр + Тприхв + Тпов, мин (26)

Тш.к = Тш*К1+Тпз/n (27)

Тш = 2*0.34+ 0.34 + 0.4 +2*0.10+ 0.12=2,0 мин

Тш.к = 1,74*1.1+17 = 18,91 мин

Тш = [(То + tв.ш)*Lш + t в.и]*К2, мин (28)

То = 2.56в.ш = 0.33+0,3+0,25+0,76+0,64=2,29в.и = 0,21+0,85+0,4+0,40+2,3+0,11=4,37

Тш = [(2,56 + 2,28)*0,465 +4,27]*1,12=7,3 мин

Сборка — сварка узел 3. Вес узла -18,1 кг. Позиция 4 «Верхний лист» — 12,7 кг. Позиция 8 «Накладка» — 5.4 кг

Тш = Тy + Тсн + Ткр + Тприхв. + Тпов, мин (29)

Тш.к = Тш*К1+Тпз/n (30)

Тш = 3*0.34+ 0.34 + 0.4 +4*0.10+ 0.12=2,29 мин

Тш.к = 2,28 *1.1+17 = 18,6 мин

Тш = [(То + tв.ш)*Lш + t в.и]*К2, мин (31)

То = 2.48в.ш = 0.33+0,3+0,25+0,76+0,64=2,29в.и = 0,21+0,85+0,4+0,40+2,3+0,11=4,18

Тш = [(2,56 + 2,28)*0,644 +4,27]*1,12=7,27

Сборка — сварка узел 4. Вес узла -123,7 кг., узел 1 -53,6 кг., узел 2 — 20,8 кг., узел 3-18,1 кг.,

Позиция 5 «Косынка» 2 шт. вес 1 шт. — 12 кг., Позиция 7 «Ребро» 4 шт., вес 1 шт. — 1,8 кг.

Тш = Тy + Тсн + Ткр + Тприхвi + Тпов, мин (32)

Тш.к = Тш*К1+Тпз/n (33)

Тш = 4*0.34+ 0.34 + 0.4 +2*0.10+ 0.12=2,4 мин

Тш.к = 2,74 *1.1+17 = 18,91 мин

Тш = [(То + tв.ш)*Lш + t в.и]*К2, мин (34)

То = 2.56в.ш = 0.33+0,3+0,25+0,76+0,64=2,28в.и = 0,21+0,85+0,4+0,40+2,3+0,11=4,27

Тш = [(2,56 + 2,28)*0,556 +4,27]*1,12=7,79 мин

7. Экономическая часть, Расчёт затрат на основные, вспомогательные материалы и комплектующие

Для изготовления сварной металлоконструкции «Нижняя коробка» необходимо закупить основные и вспомогательные материалы, а также комплектующие согласно чертежу.

Конструктивное оформление:

Поз.1 Диск, изготавливается из листового горячекатаного проката ГОСТ 19903-74, сталь

Ст3пс. Количество — 1 шт., вес 1 шт. — 38 кг.

Стоимость ~779 р.

Поз. 2 Нижний лист, изготавливается из листового горячекатаного проката по ГОСТ 19903-74, сталь Ст3пс. Количество — 1 шт., вес15,6 кг.

Стоимость ~307 р.

Поз. 3 Продольный лист, изготавливается из листового горячекатаного проката по ГОСТ 19903-74, сталь Ст3пс. Количество — 2 шт., вес 1 шт. — 8 кг.

Стоимость ~160 р.

Поз. 4 — Верхний лист, изготавливается из листового горячекатаного проката по ГОСТ 19903-74, сталь Ст3пс. Количество — 1 шт., вес -12,7 кг.

Стоимость ~245 р.

Поз. 5 Косынка, изготавливается из листового горячекатаного проката по ГОСТ 19903-74, сталь Ст3пс. Количество -2 шт., вес 1 шт.-12 кг.

Стоимость ~245 р.

Поз. 6 — Диафрагма, изготавливается из листового горячекатаного проката по ГОСТ 19903-74, сталь Ст3пс. Количество — 2 шт., вес 1 шт. — 2,4 кг.

Стоимость 1 шт. ~48 р.

Поз. 7 — Ребро, изготавливается из листового горячекатаного проката по ГОСТ 19903-74, сталь Ст3пс. Количество — 4 шт., вес 1 шт. — 1,8 кг.

Стоимость 1 шт. ~36 р.