Механизация является одним из главных направлений технического прогресса в сельском хозяйстве. Внедрение машин должно повысить производство продуктов и снизить удельные затраты на их производство. Однако экономический эффект от приобретения одной и той же машины для различных сельскохозяйственных зон неодинаков. Пополнение хозяйств новой техникой должно быть плановым, научно обоснованным. Разграничивают планирование на текущий период и перспективу.

При планировании на текущий период следует принимать во внимание наличие техники в расчетном хозяйстве, запланированную структуру посевных площадей, технико-экономические показатели машин, находящихся в серийном производстве, аналитическую зависимость влияния продолжительности работ на урожайность культур, закупочные цены на продукты, а также возможности сельскохозяйственного машиностроения.

Интенсификация сельскохозяйственного производства – одно из основных направлений значительного роста урожайности культур.

Разработка и внедрение интенсивных технологий основываются на использовании высокоурожайных, устойчивых к полеганию сортов, обеспечении нормальной кислотности почв и сбалансированного наличия в ней питательных веществ, дробного внесения в период вегетации оптимальных доз азотных удобрений; применении регуляторов роста, интегрированной системы защиты растений.

Большое значение придается своевременному и качественному выполнению всех производственных процессов.

Для качественного выполнения подкормки растений, внесения пестицидов в определенные фазы развития растений с минимальным отрицательным влиянием ходовых систем на почву рекомендуется использовать постоянную технологическую колею. Необходимо обеспечить рациональное использование материально-технических агрегатов для выполнения производственных процессов в лучшие агротехнические сроки при минимально возможных затратах труда и средств.

Целью данной курсовой работы является разработка операционной технологии по внесению твердых органических удобрений

I. Разработка операционной технологии с обоснованием оптимального состава машинно-тракторного агрегата

1.1. Назначение операции

Главным резервом роста урожайности всех сельскохозяйственных культур является применение удобрений. Учеными ряда стран доказано, что более 50% прибавок урожая формируется за счет их применения. По затратам труда и стоимости операции, связанные с применением удобрений, относятся к числу наиболее емких в сельскохозяйственном производстве и представляют проблему рационального их использования.

Стимуляторы роста растений

... Для увеличения выхода волокна у лубяных культур вегетирующие растения опрыскивают раствором гиббереллина. 3. ПРИМЕНЕНИЕ РЕГУЛЯТОРОВ РОСТА РАСТЕНИЙ В ДЕКОРАТИВНОМ РАСТЕНИЕВОДСТВЕ В практике декоративного ... или растяжение клеток, индуцирующие или активирующие рост стебля, прорастание семян, образование партенокарпических плодов, нарушающие период покоя и индуцирующие цветение длиннодневных ...

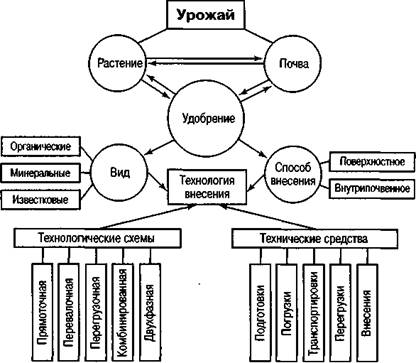

На рис. 1 представлена концептуальная модель получения урожая.

Рис. 1. Концептуальная модель получения урожая

Видно, что технология применения удобрений определяется их видом и способом внесения, кроме того, она включает технологические схемы и технические средства.

Органические удобрения в зависимости от их влажности подразделяются на твердые (40-80%) и жидкие (88,5-89,5% – свиней, 90–91,5% – крупного рогатого скота).

Минеральные удобрения более концентрированные, они могут быть простыми и сложными, как в твердом виде (гранулированные и кристаллические), так и в жидком (эмульсии, суспензии, растворы).

Как исключение безводный аммиак представляет собой парожидкостную смесь.

Известковые удобрения находятся в твердом виде (гранулированные, пылевидные).

Поверхностное и внутрипочвенное внесение может осуществляться сплошным и локальным способами.

1.2. Агротехнические требования

Разнообразие видов удобрений их состояний, концентрация обуславливает применение пяти технологических схем внесения.

Прямоточная технологическая схема, Для перевалочной схемы, Перегрузочная технологическая схема

Перегрузка удобрений из транспортного средства в распределитель может осуществляться по ряду вариантов , с. 116 :

- применение полевой передвижной перегрузочной эстакады, на которую въезжает автосамосвал и перегружает в технологическую емкость распределителя удобрений;

- использование автосамосвалов с предварительным подъемом кузова;

- осуществлять распределение удобрений разбрасывателями с низко опускающимся кузовом.

Негативные последствия — «жесткая» связь, соблюдение равенства грузоподъемностей транспортного и распределительного средства могут быть устранены применением промежуточных полевых емкостей – перегрузчиков – компенсаторов, куда удобрения перегружают из транспортных средств, а затем загружают в распределители (возможна и самозагрузка).

При двухфазной технологической схеме распределение удобрений по полю осуществляется в два приема:

- раскладка куч удобрений на поле с предварительной ее разметкой, учитывающей дозу внесения, вес куч, ширину захвата машины, осуществляющую распределение удобрений на втором этапе;

- распределение удобрений по полю из куч.

Основными требованиями, обеспечивающими качество распределения удобрений, являются: применение на доставке удобрений в поле транспортных средств одинаковой грузоподъемности, микрорельеф поля должен быть выровнен.

Комбинированная схема отличается от перевалочной тем, что жидкие удобрения (жидкие органические) транспортируются в полевые хранилища-накопители по напорному трубопроводу. Из накопителей на краю поля посредством насосных установок или самозагрузкой жидкие удобрения загружаются в технологические емкости распределителей.

1.3. Энергетика

Машинно-тракторный агрегат – основная разновидность сельскохозяйственного машинного агрегата, энергетическим средством для которого служит трактор или самоходная машина. В тяговом агрегате трактор используют как тяговое энергетическое средство (например, вспашка, лущение, боронование).

«Технология внесения органических удобрений”

... 1 мм при смешивании — не выше 5 %; влажность минеральных удобрений перед внесением — не выше 1,5…15 %. Машины должны обеспечивать внесение минеральных удобрений и их смесей в пределах 0,05…1 т/га. ... (до 90%) , жидкий (90-93%) . Количество и качество бесподстилочного навоза зависит от вида и возраста животных, типа кормления, способа содержания скота и технологии накопления навоза. Большая ...

В тягово-приводном агрегате трактор используют для перемещения машин и вращения их рабочих органов (фрезирование, рассадопосадочные), осуществляется отвалом отбора мощности (ВОМ) и еще через гидропривод (при помощи гидравлики трактора).

В приводном агрегате мощность двигателя трактора расходуется на привод механизмов рабочих машин. Исходя из конкретных условий внесения твердых органических удобрений выбраны марки следующие марки тракторов и сельскохозяйственных машин: трактор К-701 и машина ПРТ-16М, трактор Т70СМ и машина МТТ-Ф-8.

Приведем их описание и технические характеристики.

Трактор К-701.

Колесный, сельскохозяйственный, общего назначения, повышенной проходимости, тягового класса 5.

Предназначен для выполнения в агрегате с широкозахватными машинами различных сельскохозяйственных (вспашка и глубокое рыхление почвы, культивация, дискование, боронование, лущение стерни, посев, снегозадержание), транспортных, дорожно-строительных, мелиоративных, землеройных и других работ.

На тракторе установлен четырехтактный, двенадцатицилиндровый, V-образный дизельный двигатель ЯМЗ-240Б (ЯМЗ-240БМ) с запуском от электростартера с предварительной прокачкой маслозакачивающим насосом. Для облегчения запуска в холодное время года служит предпусковой подогреватель.

Силовая передача состоит из полужесткой муфты с редуктором привода насосов гидросистем управления поворотом и навесным оборудованием; механической, двенадцатискоростной, четырехрежимной коробки передач с зубчатыми колесами постоянного зацепления и фрикционными элементами; открытойкарданной передачи с игольчатыми подшипниками; ведущих мостов.

Коробка передач с механизмом переключения передач внутри каждого режима без разрыва потока мощности. В коробке передач может быть установлен ходоуменьшитель.

Ведущие мосты с автоматической блокировкой дифференциала жестко соединены с рамой. Задний мост можно отключать, передний включен постоянно. Конечная передача планетарная.

Управление трактором прямое и реверсивное при помощи рулевого колеса через червячную передачу и распределитель золотникового типа. Механизмом поворота служит рама, шарнирно сочлененная с двумя силовыми гидроцилиндрами двойного действия.

Ходовая часть состоит из четырех односкатных колес с шинами низкого давления с протектором повышенной проходимости. Все колеса оборудованы колодочными тормозами с пневматическим ножным приводом. Ручной стояночный тормоз дисковый, установлен на переднем мосту.

Кабина цельнометаллическая, двухместная, герметизированная, с отоплением и вентиляцией. Сиденье подрессоренное, регулируемое по росту и массе водителя.

Привод прицепных и навесных машин от независимого ВОМ (односкоростной с задним расположением).

Трактор оборудован раздельно-агрегатной гидравлической системой, трехточечным механизмом навески, гидрокрюком и прицепной скобой.

Система электрооборудования постоянного тока, однопроводная, с номинальным напряжением 12 В. Минус выведен на массу.

Технология внесения органических удобрений

... целому комплексу негативных экологических последствий. 1. Система удобрений Удобрения в зависимости от видов, доз, сроков и способов внесения ... растений. Однако в ряде случаев необдуманное применение минеральных удобрений, при несовершенстве технологий возделывания культур и несоблюдении систем земледелия, привело к ...

Рекомендуется для зон: 2 . . . 3, 5 . . . 14, 16… 20.

Техническая характеристика

Эксплуатационная мощность двигателя, кВт (л.с.) 198,6 (270)

Частота вращения, мин -1 :

коленчатого вала двигателя 1900

ВОМ 1000

Диаметр цилиндра, мм 130

Ход поршня, мм 140

Удельный расход топлива при эксплуатационной мощности,

г/кВт*ч (г/л.с.*ч) 258 (190)

Число передач:

переднего хода 16

заднего 8

Диапазон скоростей движения, км/ч 2,9 … 33,8

Вместимость топливных баков, л 640 (2*320)

Шины 28,1R26

Уровень шума на рабочем месте, дБА 85

Максимальная концентрация пыли, мг/м 3 10

Давление в шинах, МПа (кгс/см 3 ) 0,14 … 0,17 (1,4 … 1,7)

Минимальный дорожный просвет, мм 430

Продольная база, мм 3200

Колея, мм 2115

Наименьший радиус поворота, мм 7200

Габаритные размеры, мм 7400*2850*3685

Масса (конструкционная) с основным оборудованием, кг 1240

Трактор Т-70СМ.

Гусеничный, пропашной, тягового класса 2, является модернизацией трактора Т-70С. Предназначен для выполнения в агрегате с навесными, полунавесными и прицепными гидрофицированными машинами всего комплекса работ по возделыванию сахарной свеклы, высеваемой с междурядьями 45 и 60 см, и других пропашных культур. Можно использовать на работах общего назначения.

На тракторе установлен бескомпрессорный четырехцилиндровый четырехтактный дизельный двигатель Д-241Л с непосредственным впрыском топлива, жидкостным охлаждением. Запуск основного двигателя с места водителя при помощи пускового двигателя с электростартером Остов трактора состоит из полурамы, выполненной из двух лонжеронов, связанных между собой передним брусом, и корпусов: главной муфты сцепления, КП, заднего моста, конечных передач. Спереди и сзади он подрессорен четырьмя круглыми, поперечно расположенными торсионами (по два спереди и сзади)

Коробка передач механическая, восьмиступенчатая, с передвижными шестернями и блокировочным устройством, исключающим запуск дизеля при включенной передаче.

Для выполнения работ общего назначения трактор комплектуется гусеничной цепью шириной 30 см.

На тракторе установлен задний ВОМ, имеющий независимый и синхронный приводы. Независимый привод осуществляется от коленчатого вала дизеля через двухскоростной редуктор, расположенный в корпусе муфты сцепления и позволяющий получать две скорости вращения.

Трактор оборудован раздельно-агрегатной гидросистемой, механизмом задней навески с автосцепкой для присоединения навесных и полунавесных сельскохозяйственных машин.

Машины присоединяют при помощи прицепного устройства, устанавливаемого на задние концы продольных тяг механизма навески.

Трактор обслуживает один тракторист.

Рекомендуется для зон: 1 … 9, 11 … 13, 15 … 17, 19

Техническая характеристика

Эксплуатационная мощность двигателя, кВт (л.с.) 51,5 (70)

Частота вращения, мин -1 :

коленчатого вала двигателя 2100

BОM независимого (синхронного, об/1м пути) 540 и 1500 (5,3)

Диаметр цилиндра, мм 110

Ход поршня, мм 125

Удельный расход топлива ври эксплуатационной

Механизация часть вторая. 8 машины для внесения минеральных удобрений и извести

... для сухого сена). 22.2. МАШИНЫ ДЛЯ ИЗМЕЛЬЧЕНИЯ КОРМОВ РЕЗАНИЕМ Корма измельчают резанием с помощью соломосилосорезок (грубые корма), корнерезок (корнеклубнеплоды) и силосорезок (зеленая масса). Соломосилосорезки — универсальные машины (для грубых кормов ... термохимическим способом. Для измельчения грубых кормов можно также применять дробилки-измельчители ДИП-2, универсальные агрегаты АПК-10А ...

мощности, г/кВт-ч (г/л.с.*ч) 242 (175)

Число передач:

переднего хода 8

заднего 2

Диапазон скоростей движения, км/ч 1,58 … 11,36

Вместимость топливного бака, л 160

Колея (расстояние между серединами гусениц), мм 1350

Продольная база, мм 1895

Ширина звена гусениц, мм 200 и 300

Среднее удельное давление на почву соответственно при ширине

гусениц 200 и 300 мм, МПа (кгс/см 2 ) 0,07 и 0,05

(0,7 и 0,5)

Максимальный уровень шума в кабине, дБА 84

Наименьший радиус поворота, мм 2500

Дорожный просвет (на твердом грунте), мм 460

Габаритные размеры, мм:

длина по концам нижних тяг заднего навесного 3300

ширина по наружным кромкам гусениц соответственно

при ширине гусеницы 20 и 30 см 1550 и 1650

высота 2970

Масса, кг 4040

Машина для внесения твердых органических удобрений ПРТ-16М.

Предназначена для транспортировки и сплошного поверхностного внесения органических удобрений, а также для перевозки различных сельскохозяйственных грузов с выгрузкой транспортером назад (при снятом разбрасывающем устройстве).

Грузоподъемность 16 т.

Машина состоит из рамы, кузова, подающего транспортера, разбрасывающего устройства, механизма привода разбрасывающего устройства и привода транспортера, ходовой системы с тормозами, электрооборудования.

Работа ведется челночным способом. Агрегатируется с трактором типа К-701. Обслуживает тракторист. Рекомендуется для зон 1…10.

Техническая характеристика

Производительность в час основного времени, т 65

Ширина внесения удобрений, м 7…8

Погрузочная высота, мм:

по основным бортам 2240

по надставным бортам 2480

по полу платформы 1490

Рабочая скорость, м/с до 1,2

Дорожный просвет, мм 370

Габаритные размеры в рабочем положении, мм 8100*2500*2480

Масса, кг 5325

Машина для внесения твердых органических удобрений МТТ-Ф-8.

Предназначена для транспортировки и сплошного поверхностного внесения твердых органических удобрений, а также для перевозки различных сельскохозяйственных грузов с выгрузкой назад. Агрегатируется с колесными тракторами классов 1, 4 и 2. Обслуживает тракторист. Рекомендуется для зон 1…20.

Техническая характеристика

Производительность в час основного времени, т 97

Грузоподъемность, т 8

Вместимость кузова, м 3 :

базовой машины без учета насыпного конуса 5,6

с надставными бортами для перевозки измельченных кормов не менее 20

Погрузочная высота, мм:

по основным бортам 3200

с надставными бортами 3100

Ширина внесения удобрений, м 7…8

Доза внесения удобрений, т/га 10;20;30;40;50;60

1.4. Расчет состава машинно-тракторного агрегата

После выбора марки сельскохозяйственной машины (ПРТ-16М и МТТ-Ф-8) подсчитывается тяговое сопротивление рабочих органов:

Rм = КВм ![]() –

–

это неполное сопротивление машины (частичное сопротивление).

Технология механизированных работ в растениеводстве

... отделения, перечень и объем механизированных работ Основы для составления плана работ служит структура посевных площадей, а также принятые в хозяйстве технологии возделывания культур, имеющиеся с- ... междурядьем 70 см и одновременного внесения минеральных удобрений. Агрегатируется с трактором МТЗ-80. СЗУ-З,6 - сеялка зерновая узкорядная, ширина захвата 3,6 м, прицепная, Предназначена для посева ...

Определяем тяговое усилие, которое мог бы дополнительно развить трактор за счет мощности, расходуемой через ВОМ.:

R ВОМ = (3,6NВОМ km )/(Vр hВОМ ) ![]() ,

,

где k m – коэффициент полезного действия машины; ее трансмиссии (0,92 – 0,9)

V р – рабочая скорость агрегата, км/ч.

h ВОМ – коэффициент полезного действия привода механизма ВОМ (0,85 – 0,9).

Рассчитывается приведенное тяговое сопротивление:

R пр = Rм + RВОМ ![]() .

.

Определяем необходимое минимальное усилие трактора:

Р кр = Rпр /h’b![]() .

.

Коэффициент используемого тягового усилия трактора:

η и = Rпр / Ркр .

Поскольку рабочая скорость машинно-транспортного агрегата с ПРТ-16 составляет до 12 км/ч, то трактор К-701 будет агрегироваться с этой машиной на 7 (7,78) и 8 (9,39) передачах.

Rм = КВм = 0,9*8 = 7,2 (кН);

R ВОМ (7) = (3,6NВОМ km )/(Vр hВОМ ) = (3,6*0,9*37)/(7,78*0,85) = 22,04 (кН),

R ВОМ (8) = (3,6NВОМ km )/(Vр hВОМ ) = (3,6*0,9*15)/(9,39*0,85) = 18,2 (кН);

R пр (7) = Rм + RВОМ (7) = 7,2 + 22,04 = 29,2 (кН),

R пр (8) = Rм + RВОМ (8) = 7,2 + 18,2 = 25,4 (кН);

η 3/1 = 29,2/55 = 0,5,

η 2/2. = 29,2/50,5 = 0,57,

η 3/1 = 29,2/42,5 = 0,7.

Трактор Т70СМ будет агрегироваться с машиной МТТ-Ф-8 на 6 (11,2) и 7 (9,41) передачах.

Rм = КВм = 0,9*8 = 7,2 (кН);

R ВОМ (6) = (3,6NВОМ km )/(Vр hВОМ ) = (3,6*0,9*37)/ (11,42*0,85) = 12,5 (кН),

R ВОМ (7) = (3,6NВОМ km )/(Vр hВОМ ) = (3,6*0,9*37)/ (9,41*0,85) = 14,9 (кН);

R пр (6) = Rм + RВОМ (6) = 7,2 + 12,5 = 19,7 (кН);

R пр (7) = Rм + RВОМ (7) = 7,2 + 14,9 = 22,1 (кН)

η 6 = 19,7/20,3 = 0,9,

η 7 = 22,1/14,8 = 1,4.

Полученные результаты расчетов коэффициентов тягового усилия трактора К-701 свидетельствуют, что на 8 передаче используется (в зависимости от режима) 57% и 70%, для Т-70СМ на 6 передаче – 90%, что говорит о достаточно хорошей загруженности машинно-транспортных агрегатов.

1.5. Подготовка агрегата к работе

Кинематическая длина агрегата подсчитывается по формуле:

L k = Lт + Lсц + Lм , м,

где L т – кинематическая длина трактора, м;

L сц – кинематическая длина сцепки, м

L м – кинематическая длина сельскохозяйственной машины, м.

Определим кинематическую длину каждого из агрегатов.

I агрегат (К-701 + ПРТ16М):

L k = Lт + Lсц + Lм = 3,35 + 8,1 = 11,45 (м).

Iагрегат (Т70СМ + МТТ-Ф-8):

L k = Lт + Lсц + Lм = 1,895 + 10,7 = 12,595 (м).

В полевых условиях рабочая ширина захвата агрегата по показателю равномерности распределения удобрений определяется в такой последовательности.

На площадке или на ровном участке поля расставляют два ряда учетных площадок (противней) на ширину, равную ориентировочному расстоянию между смежными приходами агрегата.

По ряду противней, сначала с левой его стороны, при обратном ходе — с правой, проходит агрегат, рассевает удобрения на учетные площадки; следующий проход агрегата по ряду протвиней начинают с его правой стороны.

После четырех проходов агрегата (по два в противоположных направлениях) удобрения из противней собирают и взвешивают. Обрабатывая результаты взвешивания, определяют неравномерность распределения удобрений на выбранной ширине захвата.

Равномерность распределения удобрений по ширине захвата агрегата оценивается коэффициентом вариации количества. Расстояние, при котором неравномерность не превышает 25% (для пневморазбрасывателей химических мелиорантов 30%), принимают за рабочую ширину захвата агрегата.

Установить фактическую дозу внесения удобрений можно методом замера количества удобрений и пройденного пути агрегата по формуле:

Дф = (10000*Q)/L*Bp,

где Q — вес удобрений, внесенный на контрольный участок поля, т;

- L — длина контрольного участка, м;

- Вр — рабочая ширина захвата агрегата, м.

1.6. Определение производительности

машинно-тракторного агрегата

Производительность машинно-тракторного агрегата зависит от конструктивных параметров трактора, машины и агрегата в целом, а также от природных условий, режима и организации производственного процесса.

Производительность машинно-тракторного агрегата – это количество, выполненное им в единицу времени (ч), работы, определенного вида и качества, измеренной в соответствующих единицах (Pa, т, м 3 ).

Производительность машинно-тракторного агрегата при полевых работах зависит от ширины, скорости движения, времени полезного использования машины. Различают теоретическую, техническую и действительную производительность.

Действительную производительность подвижных машинно-тракторных агрегатов рассчитывают по формулам:

часовая Wч = 0,1Вр Vр τ, га/ч;

сменная Wсм = 0,1Вр Vр Tсм τ, га/смену,

где Вр — рабочая ширина захвата агрегата, м;

V P — рабочая скорость движения агрегата, км/ч;

Т см — время смены, (7 ч);

- τ — коэффициент использования времени смены.

Коэффициент τ учитывает снижение сменной производительности агрегата из-за наличия простоев и неэффективного использования времени. При его выборе следует учитывать, что у агрегатов имеющих небольшую ширину захвата коэффициент больше, чем у широкозахватных агрегатов, а также, что с увеличением длины гона коэффициент повышается.

Рабочую ширину захвата агрегата определяют по выражению

В Р = βВк , м,

где β — коэффициент использования ширины захвата.

Рабочую скорость движение агрегата определяют по выражению

V Р = Vt (1-δ), км/ч,

где V t — теоретическая (расчетная) скорость движения агрегата, км/ч;

- δ — коэффициент буксования.

Рассчитаем действительную (часовую и сменную производительность) агрегата на базе трактора К-701.

В Р = βВк = 1,0 * 7 = 7 (м);

V Р = Vt (1-δ) = 8 (1-0,08) = 7,36 (км/ч);

W ч = 0,1Вр Vр τ = 0,1 * 7 * 7,36 * 0,8 = 4,12 (га/ч);

W см = 0,1Вр Vр Tсм τ = 4,12 * 7 = 28,84 (га/смена).

Производительность второго агрегата (трактор Т-70СМ):

В Р = βВк = 1,0 * 7 = 7 (м);

V Р = Vt (1-δ) = 11 (1-0,04) = 10,56 (км/ч);

W ч = 0,1Вр Vр τ = 0,1 * 7 * 10,56 * 0,8 = 5,9 (га/ч);

W см = 0,1Вр Vр Tсм τ = 5,9 * 7 = 41,3 (га/смена).

1.7. Подготовка поля

Оба машинно-тракторных агрегата использую челночный способ движения с беспетливым комбинированным поворотом.

Ширина загона связана с его длиной. Каждой длине загона для данного состава агрегата соответствует своя оптимальная ширина.

Значение оптимальной ширины загонов для различных способов движения определяют по уравнениям:

Сопт = ![]() , м,

, м,

где L — длина загона, м;

- Вр — рабочая ширина захвата агрегата, м.

Радиус поворота навесного агрегата с одной машиной принимают равным радиусу поворота трактора.

Для разворотов агрегата на краю поля оставляют поворотные полосы. Сначала необходимо определить длину выезда агрегата за контрольную линию е.

Обычно длину выезда принимают в следующих пределах (для навесных агрегатов):

е = (0…0,2) L К , м.

Затем рассчитывают, в зависимости от способа поворота, минимальную ширину поворотной полосы Еmin.

Определяют, какое число проходов должен сделать агрегат, чтобы обработать поворотную полосу:

n п = Еmin / Вр.

Теперь принимают окончательное решение о ширине поворотной полосы:

Е = n п Вр, м.

Произведем расчеты (трактор К-701):

Сопт = ![]() =

= ![]() = 230, м;

= 230, м;

е = 0,2 L К = 0,2 * 11,45 = 2,29 (м);

n п = Еmin /Вр = (1,1R + e + 0,5 Вр) / Вр = (1,1* 7,2 + 2,29 + 0,5*7) /7 = 1,96

Принимаем 2,0.

Е = n п Вр = 2*7 = 14 (м).

Таким образом, ширина поворотной полосы составляет 14 м; чтобы ее обработать, агрегат должен сделать 1,96 проходов.

1.8. Контроль и оценка качества работы

Качество внесения удобрений характеризуется следующими показателями: соответствие фактической дозы удобрений заданной; равномерность рассева удобрений по поверхности почвы.

Равномерность распределения удобрений по ширине захвата агрегата оценивается коэффициентом вариации количества удобрений на площадках (противней) размером 0,5* 0,5* 0,05 м (высота бортов), установленных в ряды в поперечном направлении движения агрегата, выраженного в процентах.

Отсутствие маркеров и следоуказателей на машинах затрудняет вождение агрегата с заданной шириной рабочего захвата, в результате на практике расстояние между смежными проходами агрегата нередко отклоняется от заданной ширины захвата. Поэтому возникает необходимость контроля работы агрегатов в поле. На удобренном поле замеряют в 20-кратной повторности расстояние между смежными проходами агрегата и находят среднее значение рабочей ширины захвата машины при работе на данном поле.

На поле выбирают ровный участок, расставляют на нем два ряда учетных площадок (противней) на ширину, равную средней ширине захвата машины.

После четырех проходов агрегата удобрения из противней взвешивают и результаты записывают в специальную форму. Обрабатывая результаты взвешивания, получают среднюю неравномерность, с которой удобрения вносят на данном участке.

Качество внесения удобрений оценивают по шестибальной шкале.

Работа не бракуется, если на данном участке отклонение фактической дозы внесения от заданной не превышает 5% , с.134 .

Качество работы признается отличным, если сумма первого и второго показателей или первого и третьего показателей равна 6 баллам, хорошим – 5 баллам, удовлетворительным – 4 баллам, не удовлетворительным – менее 4 баллов. Работу бракуют при ее суммарной неудовлетворенной оценке, а также при нулевой оценке даже одного из двух качественных показателей.

1.9. Эксплуатационные затраты при работе агрегата

При работе машинно-тракторного агрегата расход горючего на единицу выполненной работы находят по уравнению:

g = (QpТр + QxТх + QoТо) / Wсм, кг/га,

где Qp, Qx и Qo — часовой расход топлива двигателем трактора при работе, соответственно, под нагрузкой, на холостом ходу и на остановках, кг/ч,

Тр, Тх и То — соответственно время чистой работы, холостого движения агрегата и продолжительность работы двигателя во время остановок на загоне, часы.

Время чистой работы агрегата под нагрузкой определяют следующим образом:

Tp = Тсмτ, ч.

Продолжительность работы двигателя на остановках складывается из следующих показателей:

To = (tтех + tотд)Tp + Т ТУ , ч,

где tтехи tотд — коэффициент простоев агрегата (из расчета на один час чистой работы) на технологическое обслуживание и отдых механизаторов,

Т ТУ — среднее время простоев агрегата на техническое обслуживание машин в течение смены, ч.

Время движения агрегата на холостом ходу рассчитывают по выражению:

Тх = Тсм – (Тпз+Тр+Тo), ч,

где Тпз = 0,14 … 0,30 — подготовительно-заключительное время на ежесменный технический уход и приемку-сдачу агрегата, ч.

Затраты рабочего времени на единицу выполненной работы можно определить следующим образом:

Зт = (n мех + nbc ) / Wч, чел.ч/га,

где n мех — число работников, непосредственно обслуживающих агрегат, чел.;

n bc — число вспомогательных рабочих, чел.

Затраты энергии на единицу выполненной работы находят по формуле:

Зэ = Ne/ Wч, кВт.ч/га,

где Ne — эффективная мощность двигателя трактора, кВт.

Определим эксплуатационные затраты при работе агрегата на базе трактора К-701.

Tp = Тсмτ = 7*0,8 = 5,6 (ч);

To = (tтех + tотд)Tp + Т ТУ = (0,04 + 0,07) * 5,6 + 0,5 = 1,2 (ч);

- Тх = Тсм – (Тпз+Тр+Тo) = 7 – (0,14 + 5,6 + 1,2) = 0,06 (ч);

g = (QpТр + QxТх + QoТо) / Wсм =

(44*5,6 + 18*0,06 + 6,8*1,2) / 28,84 = 8,9 (кг/га);

Зт = (n мех + nbc ) / Wч = (1 + 2) / 4,12 = 0,73 (чел.ч/га);

- Зэ = Ne/ Wч = 198,6 / 4,12 = 48,2 (кВт.ч/га).

Эксплуатационные затраты при работе агрегата на базе трактора Т-70СМ:

- Tp = Тсмτ = 7*0,8 = 5,6 (ч);

To = (tтех + tотд)Tp + Т ТУ = (0,02 + 0,05) * 5,6 + 0,25 = 0,642 (ч);

- Тх = Тсм – (Тпз+Тр+Тo) = 7 – (0,14 + 5,6 + 0,642) = 0,618 (ч);

g = (QpТр + QxТх + QoТо) / Wсм =

(13,5*5,6 + 5,6*0,618 + 1,5*0,642) / 41,3 = 1,94 (кг/га);

Зт = (n мех + nbc ) / Wч = (1 + 2) / 5,9 = 0,5 (чел.ч/га);

- Зэ = Ne / Wч = 51,5 / 5,9 = 8,7 (кВт.ч/га).

Результаты расчетов по составам машинно-тракторных агрегатов для внесения твердых органических удобрений и их технико-экономических показателях сведем в табл. 1.

Таблица 1, Расчетные данные по составам агрегатов для внесения твердых

органических удобрений

| Состав агрегата | Режим работы | Технико-экон. показатели МТА | |||||||||

| трактор | сцепка | с/х машины | передача | рабочая скорость, Vp, км/ч | рабочая ширина захвата, Bp, м | коэфф. использования тягового усилия, η и | расчетная эксплуатационная производительность, га | расход топлива, g, кг/га | затраты труда, Зт, чел.ч/га | затраты мех. энергии, Зэ, кВт.ч/га | |

|

в час, Wч |

в смену, Wсм |

||||||||||

| К-701 | – | ПРТ-16М | 7 | 7,36 | 7 | 0,57 | 4,12 | 28,84 | 8,9 | 0,73 | 48,2 |

| – | ПРТ-16М | 8 | 8,28 | 7 | 0,7 | 4,6 | 32,2 | 8,0 | 0,65 | 43,2 | |

| Т-70СМ | – | МТТ-Ф-8 | 6 | 10,56 | 7 | 0,9 | 5,9 | 41,3 | 1,94 | 0,51 | 8,7 |

| – | МТТ-Ф-8 | 7 | 8,64 | 7 | 1,4 | 4,83 | 33,8 | 2,38 | 0,62 | 10,6 | |

Анализируя расчетные данные, можно сделать вывод: внесение твердых органических удобрений следует вести агрегатом Т-70СМ + МТТ-Ф-8 на шестой передаче. В этом случае выше сменная производительность (41,3 га/смену), самые малые затраты труда (0,51 чел.ч/га), топлива (1,94 кг/га) и механической энергии (8,7 кВт.ч/га),

1.10. Мероприятия по охране труда и технике безопасности

Во избежание несчастных случаев и аварий при работе на машинно-транспортном агрегате необходимо соблюдать следующие правила: к управлению машиной допускаются лица, получившие право на управление этой машиной; запрещается работать на машине с неисправной системой управления и ходовой частью, при неработающих и неисправных тормозах, при неисправных приборах электроосвещения и сигнализации, с неисправными топливными баками и топливопроводами; категорически запрещается допускать к работе на машине лиц в нетрезвом состоянии; в кабине машины всегда должны находиться аптечка первой медицинской помощи, огнетушитель и инструмент, прилагаемый к машине.

Приступая к работе, водитель обязан убедиться в исправности всех механизмов и частей агрегата. Водитель должен провести наружный осмотр всех механизмов машины, проверить надёжность крепления агрегатов машины. После запуска двигателя водитель обязан опробовать в холостую все механизмы и проверить их исправность. Работать на машине, имеющей неисправности, запрещается.

Перед троганием машины с места необходимо убедиться, что путь свободен, подать звуковой сигнал и только после этого трогаться с места.

Во время работы машины запрещается выходить из неё, высовываться в окно, открывать двери кабины. Запрещается водителю переходить на ходу с трактора на прицеп и обратно. Категорически запрещается смазывать, исправлять неисправности и регулировать машину на ходу, также запрещается во время работы двигателя машины проводить какие либо работы под машиной. Категорически запрещается передавать управление машиной другим лицам. С наступлением темноты запрещается работать на машине без освещения фарами спереди и сзади машины. Запрещается переезжать железнодорожные пути в местах, для этого не предназначенных, переезжать железнодорожные пути разрешается лишь на первой скорости. Запрещается при работе двигателя заливать в бак горючее, нельзя курить во время заправки, уровень топлива мерят только мерной линейкой.

В случае аварии необходимо немедленно остановить машину и выключить двигатель.

По окончании работы водитель должен поставить машину на предназначенное для стоянки место, остановит двигатель, выключить «массу», забрать ключ зажигания и запереть кабину.

Водитель обязан предупреждать сменщика обо всех замеченных во время работы неисправностях машины.

Выводы и предложения

Рациональная организация применения удобрений возможна на основе проектирования и технических расчетов. Используется два принципа построения технологических процессов: постоянный уровень производительности производственной линии, постоянный состав механизированных подразделений.

В первом случае к известному погрузочному средству подбиралось необходимое по условиям эксплуатации количество транспортных, транспортно-распределительных или распределительных средств. Кажущийся максимальный эффект от использования комплексов машин, сформированных для каждых условий эксплуатации технических средств, – расстояние транспортирования, состояние дороги, размер поля, доза внесения и т.д. — не может быть достигнут по ряду причин.

Для внесения каждого вида удобрений применяются технические средства для погрузки, транспортировки, перегрузки, распределения с различными технологическими и конструктивными параметрами, используются они по различным технологическим схемам внесения, выполняют операции в изменяющихся условиях эксплуатации (различные расстояния транспортирования удобрений от хранилища до поля, дозы внесения, размеры поля, состояние дорог, рельеф местности и т. д.), встречающиеся с различной частотой.

Повысить эффективность использования комплексов машин можно лишь путем разработки и применения различных методов воздействия. Основными методами являются:

1. Сочетание двух принципов построения производственных процессов: постоянный состав комплекса машин по применению удобрений, используемых в изменяющихся условиях эксплуатации; постоянный уровень производительности производственной линии, когда для каждого условия эксплуатации определяется требуемое количество транспортно-технологических (транспортных) и других средств.

2. Использование двух и более типов разбрасывателей при внесении удобрений по одной технологической схеме с обоснованием границ рационального применения каждого и оптимизацией в механизированных отрядах.

3. Оптимизация границ перехода от одной технологической схемы к другой с оптимизацией состава механизированных подразделений.

4. Введение в перевалочную технологическую схему без разрыва потока удобрений во времени перегрузчиков-компенсаторов с оптимальной вместимостью.

5. Составление экономико-математических моделей процессов внесения удобрений в виде математического ожидания функции от случайных аргументов: расстояний транспортирования удобрений от хранилища до поля, размеров поля, дозы внесения и др., так как расчеты по средним величинам приводят к расхождению результатов до 34%.

6. Повышение производительности транспортных и транспортно-технологических средств.

Литература

[Электронный ресурс]//URL: https://inzhpro.ru/kursovoy/kursovoe-rabota-razrabotka-operatsionnoy-tehnologii/

1. Антышев Н.М., Бычков Н.И. Справочник по эксплуатации тракторов М.: Россельхозиздат, 1985.

2. Бубнов В.З., Кузьмин М.В. Эксплуатация машинно-тракторного парка. М.: Колос, 1980.

3. Орманджи К.С. и др. Правила производства механизированных работ в полеводстве. М.: Россельхозиздат, 1983.

4. Поляк А.Я. и др. Справочник по скоростной сельскохозяйственной технике. М.: Колос, 1983.

5. Эксплуатация машинно-тракторного парка. Методические указания к выполнению курсовой работы по механизации и электрификации сельскохозяйственного производства: Для студентов агрономических специальностей. / Составители А.А. Прохоров, Ю.А. Иванов, С.А. Преймак. – Саратов: СГАУ им. Н.И. Вавилова, 2002.

6. Эксплуатация машинно-тракторного парка: Учебное пособие / Под общ. ред. Р.Ш. Хабатова. – М.: ИНФРА-М, 1999.

Эксплуатация машинно-тракторного парка: Учебное пособие / Под общ. ред. Р.Ш. Хабатова. – М.: ИНФРА-М, 1999.

Эксплуатация машинно-тракторного парка: Учебное пособие / Под общ. ред. Р.Ш. Хабатова. – М.: ИНФРА-М, 1999.