Механизация тяжёлых работ и трудоёмких процессов — один из важнейших путей повышения производительности труда в промышленности и строительстве.

Создают и внедряют новые технологии, систем машин и механизмов, облегчающих комплексную механизацию строительно-монтажных работ сокращая затраты ручного труда. При комплексно-механизированных работах все трудоёмкие основные и вспомогательные операции технологического процесса выполняются с помощью отдельных машин или комплекса машин, агрегатов, установок.

В конструкциях машин всё более широко внедряют гидравлический привод и гидропередачи взамен механических передач как более совершенные, обеспечивающие более плавное (бесступенчатое) регулирование скоростей, независимость расположения сборочных единиц в машине, простоту преобразования вращательного движения в поступательное, простоту устройств обеспечивающих реверсирование движения и т.д. Этим же требованиям удовлетворяет и электрический привод.

Эксплуатация строительных машин и оборудования — это процесс целесообразного использования средств механизации строительства для достижения ими максимальной производительности при минимальных текущих затратах.

Задачами дисциплины „Эксплуатация и техническое обслуживание строительных машин и оборудования» является приобретение знаний о методах максимального использования, сохранения и восстановление эксплуатационных свойств строительных машин и оборудования. Максимальное использование эксплутационных свойств обеспечивается такими режимами работы, при которых достигается оптимальная производительность. Сохранение эксплуатационных свойств связанно с высоким уровнем организации и технологией выполнения работ по техническому обслуживанию машин. Восстановление эксплуатационных свойств связанно с выполнением работ по текущему ремонту машин и частично с их техническим обслуживанием. Крепёжные и регулировочные работы. Данная дисциплина имеет непосредственную связь с дисциплинами учебного плана, посвященными устройству и работе двигателей внутреннего сгорания, автомобилей и тракторов, подъёмно-транспортных и строительных машин. В повышении уровня эксплуатации машин и оборудования значительная роль принадлежит техникам-механикам, которые должны овладеть необходимыми знаниями и навыками по целесообразному выбору и использованию машин, а также их техническому обслуживанию.

Эксплуатация строительных машин и оборудования — это процесс целесообразного использования средств механизации строительства для достижения ими максимальной производительности при минимальных текущих затратах.

Анализ себестоимости строительно-монтажных работ ООО «Стройвест» ...

... объекта строительства [7, стр. 28]. Цель данного дипломного проекта - анализ себестоимости строительно-монтажных работ ООО «Стройвест» за 2008-2010 гг., и пути ее снижения. В ... деталей и конструкций, расходы по эксплуатации строительных машин и механизмов. Накладные (косвенные) затраты - связаны с организацией и управлением производством строительных работ. Накладные расходы - это комплексные ...

Существенное влияние на производительность оказывает надёжность машины. Одним из путей поддержания надёжности машины, заложенной в процессе проектирования и изготовления, является чёткая организация и соблюдение технологии работ по техническому обслуживанию и ремонту, осуществляемым в процессе эксплуатации.

1. Характеристика парка машин

Транше́йный экскава́тор — основное исполнение экскаватора продольного копания, экскаватор с многоковшовым, скребковым либо фрезерным рабочим органом, предназначенный для рытья траншей под различные нужды — прокладку трубопроводов (в первую очередь -нефте- и газопроводов, а также трубопроводов канализации), кабелей и т. п. Относится к траншеекопателям.

Траншейные экскаваторы различных типов широко применяются как в гражданских отраслях, так и в военных целях.

По типу рабочего оборудования траншейные экскаваторы подразделяются на цепные <https://ru.wikipedia.org/wiki/%D0%A6%D0%B5%D0%BF%D0%BD%D0%BE%D0%B9_%D1%82%D1%80%D0%B0%D0%BD%D1%88%D0%B5%D0%B9%D0%BD%D1%8B%D0%B9_%D1%8D%D0%BA%D1%81%D0%BA%D0%B0%D0%B2%D0%B0%D1%82%D0%BE%D1%80> и роторные <https://ru.wikipedia.org/wiki/%D0%A0%D0%BE%D1%82%D0%BE%D1%80%D0%BD%D1%8B%D0%B9_%D1%82%D1%80%D0%B0%D0%BD%D1%88%D0%B5%D0%B9%D0%BD%D1%8B%D0%B9_%D1%8D%D0%BA%D1%81%D0%BA%D0%B0%D0%B2%D0%B0%D1%82%D0%BE%D1%80>. Цепные траншейные экскаваторы могут быть многоковшовыми либо имеющими бесковшовый (например, скребковый либо резцовый) рабочий орган, роторные — многоковшовыми, бесковшовыми и фрезерными. Для работы машин в мёрзлых грунтах предназначено специальное сменное оборудование.

Траншейные экскаваторы могут выпускаться на базе специализированных гусеничных или колёсных тракторных самоходных шасси, в качестве навесного оборудования к тракторам (дополнительно оснащённым ходоуменьшителем и другими необходимыми агрегатами), либо на оригинальном шасси.

К траншейным экскаваторам относятся быстроходные траншейные машины — специализированные машины большой мощности, прокладывающие траншеи с существенно большей скоростью, нежели экскаваторы обычной конструкции (так, производительность первой модели быстроходной траншейной машины, БТМ, составляет 350 м/ч при глубине траншеи 1500 мм, тогда как производительность типичного траншейного экскаватора гражданского назначения при глубине копания 1100 мм — 45 м/ч. Быстроходные траншейные машины изначально разрабатывались для нужд инженерных войск, однако впоследствии нашли широкое применение и во многих отраслях народного хозяйства.

Роторные и цепные траншейные экскаваторы

Роторные экскаваторы, в сравнении с цепными, обладают более высоким КПД (и, следовательно, меньшей энергоёмкостью копания) благодаря отсутствию работающих в высоко-абразивной среде цепей. Равномерность вращения ротора и лучшие условия опорожнения ковшей также обеспечивают более высокую производительность машин с роторным рабочим органом. В то же время роторные экскаваторы обладают более высокой массой и габаритами в сравнении с цепными экскаваторами, поскольку при равных размерах отрываемой траншеи потребный размер и масса роторного рабочего органа выше, чем у цепного. Кроме того, с увеличением глубины траншеи размеры и масса ротора растут быстрее, чем размеры цепного рабочего органа

Конструкции цепного экскаватора

... экскаватор, многоковшовый экскаватор, рабочий орган которого представляет собой черпаковую раму (жёсткую или шарнирную) с бесконечной цепью и ковшами (черпаками). Цепной экскаватор ... экскаваторами. Рабочее оборудование (драглайн или грейферное) установлено на понтоне. Применяются для погрузочно-разгрузочных работ, ... цепных экскаваторов Полноповоротные. Рабочее оборудование, приводы, кабина машиниста и ...

Цепные траншейные экскаваторы

Цепной рабочий орган представляет собой раму, снабжённую ведущей звёздочкой на переднем конце и ведомой звёздочкой на заднем конце, через которые перекинута бесконечная цепь, две цепи или лента. К цепям (ленте) крепятся рабочие элементы, в качестве которых могут выступать ковши, скребки или резцы. Цепь дополнительно опирается на поддерживающие и направляющие ролики, установленные на раме (в случае свободно провисающей цепи) либо на направляющие (в случае барового рабочего органа).

Заглубление рабочего органа в траншею и, при необходимости, создание требуемого усилия на рабочем органе и его подъём производится с помощью гидроцилиндров или системы блоков.

В процессе работы машина движется вдоль оси отрываемой траншеи, бесконечная цепь с рабочими элементами движется по раме (при рабочем ходе нижняя часть цепи движется в ту же сторону, что машина), рабочие элементы разрабатывают грунт и выносят его из траншеи вверх, где происходит разгрузка грунта. Разгрузка может происходить на ленточный транспортёр, который затем выносит грунт в отвал сбоку от траншеи, или на берму траншеи, откуда он транспортируется в стороны парой шнековых транспортёров. Заданная глубина копания обеспечивается изменением угла наклона рабочего органа, управление скоростью загрузки ковшей для обеспечения оптимального использования мощности двигателя производится изменением скорости рабочего хода машины. Для зачистки дна траншеи поверх основной рамы может устанавливаться дополнительная рама с зачистным башмаком.

Для разработки грунта на бесконечной цепи могут устанавливаться ковши, скребки либо другие рабочие элементы (резцы, плужки).

Поскольку цепи работают в высокоабразивной среде, к их прочности и износостойкости предъявляются повышенные требования.

Цепь экскаватора может быть свободно провисающей или перемещаться по прямолинейной, относительно рабочего органа, траектории по жёсткис направляющим (баровый рабочий орган).

В первом случае при разработке грунта рабочие элементы поворачиваются вместе со звеном цепи, их положение определяется натяжением цепи. При встрече рабочего элемента с препятствием (например, камнем) на режущей кромке создаётся вращающий момент, который поворачивает элемент и позволяет ему обойти препятствие. Столкновение камня с рабочими элементами повторяется, он расшатывается и, наконец, захватывается ковшом или скребком. Если цепь движется по направляющим, траектория рабочих элементов неизменна, и при встрече с препятствием элементы не могут его обойти. Это приводит к подъёму всей рамы, к высоким нагрузкам на цепи и на всей конструкции. Поэтому рабочие органы с цепями на направляющих используются в грунтах без каменистых включений, а с провисающими цепями — в грунтах, где могут быть включения.

Роторные траншейные экскаваторы

Рабочий орган роторного траншейного экскаватора представляет собой раму, на которой располагается вращающийся ротор (или два ротора).

К ободу ротора или его боковой поверхности крепятся рабочие элементы, в качестве которых могут выступать ковши, скребки или резцы. Заглубление рабочего органа в траншею и его подъём производится с помощью гидроцилиндров либо системы рычагов или блоков.

У копающих роторных экскаваторов рабочие элементы располагаются по ободу ротора, и плоскость вращения ротора совпадает с плоскостью траншеи. В процессе работы ротор отрывает траншею с вертикальными боковыми стенками, профиль дна траншеи определяется формой рабочих элементов. Шнеко-роторные каналокопатели имеют дополнительную пару шнеков, расположенных под углом к ротору симметрично относительно оси траншеи; шнеки, вращаясь, разрабатывают откосы. У двухроторных (фрезерных) и плужно-роторных каналокопателей плоскость вращения ротора (роторов) составляет некоторый угол с вертикалью, и ротор разрабатывает откос канала своей боковой поверхностью методом, работая как фреза <https://ru.wikipedia.org/wiki/%D0%A4%D1%80%D0%B5%D0%B7%D0%B0>. При этом у двухроторных каналокопателей роторы расположен симметрично относительно оси траншеи, каждый из них разрабатывает свой откос; у плужно-роторных каналокопателей один из откосов разрабатывается ротором, второй — плугом.

В процессе работы машина движется вдоль оси отрываемой траншеи, ротор вращается (при рабочем ходе нижняя часть ротора движется в ту же сторону, что машина), рабочие элементы разрабатывают грунт и выносят его из траншеи вверх, где, вблизи верхней части ротора, происходит разгрузка грунта. У копающих экскаваторов грунт разгружается на ленточный транспортёр (или пару транспортёров) и выносится им в отвал сбоку от траншеи. У фрезерных каналокопателей ленточный транспортёр отсутствует, но роторы вращаются с высокой скоростью и с помощью выносных лопаток выбрасывают грунт на некоторое расстояние от бермы траншеи.

Заданная глубина копания обеспечивается изменением заглубления рабочего органа, управление скоростью загрузки ковшей для обеспечения оптимального использования мощности двигателя производится изменением скорости рабочего хода машины или скорости вращения ротора. Для зачистки дна траншеи поверх основной рамы может устанавливаться дополнительная рама с зачистным башмаком

Табл.№1 «техническая характеристика эксковаторов марок ЭТЦ-252А, ЭТР-204А.»

|

Показатель |

Экскаваторы (марка) |

|

|

ЭТЦ-252А |

ЭТР-204А |

|

|

Двигатель, марка |

А-41 |

ЯМЗ-228НДЗ |

|

Мощность, л.с. |

90 |

240 |

|

Размеры отвала, мм |

||

|

Длина |

3040 |

4270 |

|

Высота |

500 |

700 |

|

Боковой сдвиг отвала с перестановкой, мм |

700 |

380-660 |

|

Угол резания, град. |

30-70 |

45-90 |

|

Угол срезаемого откоса, град. |

40-90 |

30-75 |

|

Наибольшая глубина резания, мм |

200 |

200 |

|

Дорожный просвет отвала, мм |

400 |

400 |

|

Ширина захвата кирковщика, мм |

930 |

1400 |

|

Глубина рыхления, мм |

250 |

250 |

|

Скорость движения, км/ч |

||

|

Вперед |

3,8-31,3 |

3,3-26,7 |

|

Назад |

3,3-11,3 |

3,9-6,6 |

|

База колесного хода, мм |

4700 |

5800 |

|

Число ведущих колес |

4 |

4 |

|

Колея колес, мм |

||

|

Min |

1850 |

2000 |

|

Max |

||

|

Радиус поворота по внешнему колесу, мм |

10000 |

10000 |

|

Габаритные размеры, мм |

||

|

Длина |

8,2 |

8900 |

|

Ширина |

2,2 |

3220 |

|

Высота |

2,8 |

4000 |

|

Масса машины с дополнительным оборудованием, т |

8,8 |

13,0 |

|

Управление рабочими органами |

гидравлическое |

механическое |

|

Управление рулевыми колесами |

механическое с гидроусилителем |

гидравлическое |

|

Управление колесными и стояночными тормозами |

механическое |

|

|

Управление муфтой сцепления |

||

|

Цена (руб.) |

5590200 |

|

Таблица 2 Виды обслуживания и их характеристики

|

Марка машин |

Вид Обслуживания |

Продолжительность одного ТО и Р. в раб. днях. |

Периодичность проведения. ч. |

Число ТО и Р. в 1 рем. цикле. |

Трудоёмкость выполнения ТОиР |

|||

|

Всего |

Слесарн |

Станоч |

Прочие |

|||||

|

ЭТЦ-252А |

ТО-1 |

— |

60 |

72 |

4 |

4 |

— |

— |

|

ТО-2 |

— |

240 |

18 |

18 |

18 |

— |

— |

|

|

СО |

— |

2 раза в год |

2 раза в год |

17 |

17 |

— |

— |

|

|

ТР |

5 |

960 |

5 |

380 |

280 |

62 |

38 |

|

|

В том числе ТО-3 |

1 |

— |

— |

38 |

38 |

— |

— |

|

|

КР |

15 |

5760 |

1 |

1100 |

800 |

160 |

140 |

|

|

ЭТР-204А |

ТО-1 |

0,3 |

60 |

72 |

5 |

5 |

— |

— |

|

ТО-2 |

1 |

240 |

18 |

26 |

26 |

— |

— |

|

|

СО |

1 |

2 раза в год |

2 раза в год |

20 |

20 |

— |

— |

|

|

ТР |

13 |

960 |

5 |

1050 |

800 |

155 |

95 |

|

|

В том числе ТО-3 |

1 |

— |

— |

40 |

40 |

— |

— |

|

|

КР |

20 |

5760 |

1 |

2420 |

1820 |

360 |

240 |

|

2. Назначение, содержание и порядок составления годового плана Т.О. и Р

технический обслуживание производственный смазочный

При планировании организации ТО и Р строительных машин разрабатывают годовой план, форма которого предусмотрена по ГОСТу 25646-89. Целью этого плана является определение числа технических обслуживаний и ремонтов по каждой машине и сроки их выполнения. Определение годовой трудоёмкости работ на весь парк машин, установление потребности в производственных рабочих (ИТР, МОП, СКП), числе передвижных мастерских эксплутационных материалов, оборудования для стационарной мастерской, энергоресурсов и определение площадей конторобытового и производственного корпуса. Таким образом, годовой план является основным для расчёта потребностей в материальных и трудовых ресурсах при разработке производственных планов.

Исходными данными для разработки годового плана служат:

- Данные о числе машин которые эксплутационное предприятие предполагает получить в планируемом году ;

- Год выпуска машины ;

- Фактическое число машино-часов отработанное машинами сначала эксплуатации на начало планируемого года и со времени проведённого соответствующего вида ТО-1, ТО-2, ТР и КР;

- Планируемая наработка машины на год в моточасах;

- Показатели периодичности соответствующего вида ТО и Р и нормы нормативной трудоёмкости проведения ТО и Р машин.

Данные о фактической наработке (Нф) машин берутся с журнала учёта наработки машин эксплутационного предприятия, если известны данные о наработки машин с начала эксплуатации, а неизвестные данные о наработке машин на начало планируемого года после проведения последнего соответствующего вида ТО и Р определяются путём деления наработки с начала эксплуатации на периодичность капитального ремонта и полученный остаток после целого числа записывается в графу годового плана по ТО и Р.

Далее насчитывается количество ТО и Р машин выпадающие на 2006 год со времени проведения последнего ТО и Р.Данные о фактической наработке машин после соответствующего технического обслуживания или ремонта определяется разностью между общей наработкой машины на начало планируемого года и её наработкой на день проведения соответствующего технического обслуживания или ремонта в году, который предшествует планируемому. Наработка машин на начало планируемого года и со дня проведения технического обслуживания или ремонта определяется по данным учёта, который должен вестись по каждой машине.

3. Расчет количества Т.О. и Р. и даты проведения капитального ремонта

1 Определение количества ТО и Р

Число технических обслуживаний и ремонтов, которое должно быть проведено за год по каждой машине, рассчитывается по формуле:

- КТО и Р = [(НФ + НПЛ )/ТТО и Р]-КП; (1.) ,где

НФ — фактическая наработка машины на начало планируемого года со времени проведения последнего аналогичного вида технического обслуживания (ремонта) с начала эксплуатации;

- НПЛ — планируемая наработка на расчётный период, ч;

- ТТО и Р — периодичность выполнения соответствующего вида технического обслуживания (ремонта) по которому ведётся расчёт, ч;

- КП — число всех видов ТО и Р с периодичностью большей, чем периодичность того вида, по которому ведётся расчёт.

Определение числа ТО и Р на 2015 год экскаваторов марок ЭТЦ-252А, ЭТР-204А,:

- КК = ((648+1561,6)/5760) = 0;

- КТ = ((648+1561,6)/960) -0= 2;

- КТО-2 = ((168+1561,6)/240) — 2 = 5;

- КТО-1 = ((48 + 1561,6)/60) — 7 = 19;

- КК = ((5317+1561,6)/5760)= 1;

- КТ= ((517+1561,6)/960) — 1 = 1;

- КТО-2 = ((37+1561,6)/240) — 2 = 4;

- КТО-1 = ((37+1561,6)/60)-6 = 20;

- КК= ((1801+1561,6)/5760) = 0;

- КТ = ((841+1561,6)/960)-0 = 2;

- КТО-2 = ((121+1561,6)/240) — 2 = 5;

- КТО-1 = ((1+1561,6)/60) — 7 = 19;

- КК = ((893+1561,6)/5760) = 0;

- КТ = ((893+1561,6)/960) — 0 = 2;

- КТО-2 = ((173+1561,6)/240) — 2 = 5;

- КТО-1 = ((53+1561,6)/60) — 7 = 19;

- КК = ((1462+1561,6)/5760) = 0;

- КТ = ((466+1561,6)/960) = 2;

- КТО-2 = ((226+1561,6)/240) — 2= 5;

- КТ.Р. 10 = ((46+1561,6)/60) — 7 = 19;

- КК= ((1813+1561,6)/5760) = 0;

- КТ = ((853+1561,6)/960) = 2;

- КТО-2= ((133+1561,6)/240) — 2 = 5;

- КТО-1= ((13+1561,6)/60) — 7 = 19;

- КК = ((2503+1561,6)/5760) = 0;

- КТ = ((583+1561,6)/960) — 0 = 2;

- КТО-2 = ((103+1561,6)/240) — 2 = 5;

- КТО-1 = ((43+1561,6)/60) — 7= 19;

- КК = ((4206+1561,6)/5760) = 1;

- КТ = ((366+1561,6)/960) — 1 = 1;

- КТО-2 = ((126+1561,6)/240) — 2 = 5;

- КТО-1 = ((6+1561,6)/60) — 7 = 19;

- КК= ((748+1561,6)/5760) = 0;

- КТ = ((748+1561,6)/960) — 0 = 2;

- КТО-2 = ((28+1561,6)/240) — 2 =4;

- КТО-1 = ((28+1561,6)/60) — 6 = 20;

- КК = ((1142+1561,6)/5760) = 0;

- КТ = ((182+1561,6)/960) — 0 = 1;

- КТО-2 = ((182+1561,6)/960) — 1 = 6;

- КТО-1 = ((2+1561,6)/60) — 7 = 20;

- КК= ((1547+1561,6)/5760) = 0;

- КТ = ((587+1561,6)/960) — 0 = 2;

- КТО-2 = ((107+1561,6)/240) — 2 = 4;

- КТО-1 = ((47+1561,6)/60) — 6 = 20;

- КК = ((776+1561,6)/5760) = 0;

- КТ = ((776+1561,6)/960) — 0 = 2;

- КТО-2 = ((56+1561,6)/240) — 2 = 4;

- КТО-1 = ((56+1561,6)/60) — 6 = 20;

- КК = ((2657+1561,6)/5760) = 0;

- КТ = ((737+1561,6)/960) — 0= 2;

- КТО-2 = ((17+1561,6)/240) — 3 = 4;

- КТО-1 = ((17+1561,6)/60) — 14 = 20;

- КК = ((3552+1561,6)/5760) = 0;

- КТ = ((672+1561,6)/960) — 0 = 2;

- КТО-2 = ((192+1561,6)/240) — 2 = 5;

- КТО-1 = ((12+1561,6)/60) — 7 = 19;

- КК= ((1093+1561,6)/5760) = 0;

- КТ = ((133+1561,6)/960) — 0 = 1;

- КТО-2 = ((133+1561,6)/240) — 1 = 6;

- КТО-1 = ((13+1561,6)/60) — 7 = 19;

- КК = ((747+1561,6)/5760) = 0;

- КТ = ((747+1561,6)/960) — 0 = 2;

- КТО-2 = ((27+1561,6)/240) — 2 = 4;

- КТО-1 = ((27+1561,6)/60) — 6 = 20;

- КК = ((2865+1561,6)/5760) = 0;

- КТ = ((945+1561,6)/960) — 0 = 2;

- КТО-2 = ((225+1561,6)/240) — 2 = 5;

- КТО-1 = ((45+1561,6)/60) — 7 = 19;

- КК= ((3146+1561,6)/5760) = 0;

- КТ= ((266 + 1561,6)/960) — 0 = 1;

- КТО-2 = ((26+1561,6)/240) — 1 = 5;

- КТО-1 = ((26+1561,6)/60) — 5= 20;

- КК= ((507+1561,6)/5760) = 0;

- КТ = ((507+1561,6)/960) — 0 = 2;

- КТО-2 = ((27+1561,6 )/240) — 2 = 4;

- КТО-1 = ((27+1561,6)/60) — 6 = 20;

- КК = ((1077+1561,6)/5760) = 0;

- КТ = ((117+1561,6)/960) — 0 = 1;

- КТО-2 = ((117+1561,6)/240) — 1 = 5;

- КТО-1 = ((57+1561,6)/60) — 6 = 20;

- КК = ((4057+1561,6)/5760) = 0;

- КТ = ((217+1561,6)/960) — 0 = 1;

- КТО-2 = ((217+1561,6)/240) — 1 = 6;

- КТО-1 = ((37+1561,6)/60) — 7 = 19;

- КК= ((4948+1561,6)/5760) = 1;

- КТ = ((148+1561,6)/960) — 1 = 0;

- КТО-2 = ((148+1561,6)/240) — 1 = 6;

- КТО-1 = ((28+1561,6)/60) — 7 = 19;

- КК = ((3388+1561,6)/5760) = 0;

- КТ = ((508+1561,6)/960) — 0 = 2;

- КТО-2 = ((28+1561,6)/240) — 2 =4;

- КТО-1 = ((28+1561,6)/60) — 6 =20 ;

- КК = ((1348+1561,6)/5760) = 0;

- КТ = ((388+1561,6)/960) — 0 = 2;

- КТО-2 = ((148+1561,6)/240) — 2 = 5;

- КТО-1 = ((28+1561,6)/60) — 7 = 19;

- КК = ((1061+1561,6)/5760) = 0;

- КТ = ((101+1561,6)/960) — 0= 1;

- КТО-2 = ((101+1561,6)/240) — 1 = 5;

- КТО-1 = ((41+1561,6)/60) — 6 = 20;

- КК = ((908+3315,2)/5760) = 0;

- КТ = ((908+3315,2)/960) -0 = 4;

- КТО-2 = ((188+3315,2)/240) — 4 = 10;

- КТО-1 = ((8+3315,2)/60) — 14 = 41;

- КК = ((0+3315,2)/5760) = 0;

- КТ= ((0+3315,2)/960) — 0 = 3;

- КТО-2 = ((0+33315,2)/240) — 3= 10;

- КТО-1 = ((0+3315,2)/60) — 13 = 42;

- КК = ((1516+3315,2)/5760) = 0;

- КТ = ((556+3315,2)/960) — 0 = 4;

- КТО-2 = ((76+3315,2)/240) — 4 = 10;

- КТО-1 = ((16 + 3315,2)/60) — 14 = 41;

- КК = ((484+3315,2)/5760) = 0;

- КТ = ((484+3315,2)/960) — 0 = 3;

- КТО-2 = ((4+3315,2)/240) — 3 = 10;

- КТО-1 = ((4+3315,2)/60) — 13 = 42;

- КТ = ((403+3315,2)/960) -0 = 3;

- КТО-2 = ((163+3315,2)/960) — 3 = 11;

- КТО-1 = ((43+ 3315,2)/60) — 14 = 41;

- КК = ((1987+3315,2 )/5760) = 0;

- КТ = ((67+3315,2)/960) -0 = 3;

- КТО-2 = ((67+3315,2)/240) — 3 = 11;

- КТО-1 = ((7+3315,2)/60) — 14 = 41;

- КК = ((2057+3315,2)/5760) = 0;

- КТ = ((137+3315,2)/960) -0 = 3;

- КТО-2 = ((137+3315,2)/240) — 3 = 11;

- КТО-1 = ((17+3315,2)/60) — 14 = 41;

- КК = ((4606+3315,2)/5760) = 1;

- КТ = ((766+3315,2)/960) — 1 = 3;

- КТО-2 = ((46+3315,2)/240) -4 = 10;

КТО-1 = ((46+3315,2)/60) — 14= 42

КК = ((1243+3315,2)/5760) = 0;

- КТ = ((283+3315,2)/960) — 0 = 3;

- КТО-2 = ((43+3315,2)/240) — 3 = 10;

- КТО-1 = ((43+3315,2)/60) — 13 = 42;

- КК = ((996+3315,2)/5760) = 0;

- КТ = ((36+3315,2)/960) -0 = 3;

- КТО-2 = ((36+3315,2)/240) -3 =10;

- КТО-1 = ((36+3315,2)/60) — 13 = 41;

- КК = ((4343+3315,2)/5760) = 1;

- КТ = ((503+3315,2)/960) — 1 = 2;

- КТО-2 = ((23+3315,2)/240) — 3 = 10;

- КТО-1 = ((23+3315,2)/60) — 13 = 42;

- КК = ((803+3315,2)/5760) = 0;

- КТ = ((803+3315,2)/960) — 0 = 4;

- КТО-2 = ((83+3315,2)/240) — 4 = 10;

- КТО-1 = ((23+3315,2)/60) — 14= 41;

- КК = ((1108+3315,2)/5760) = 0;

- КТ = ((148+3315,2)/960) — 0 = 3;

- КТО-2 = ((148+3315,2)/240) — 3 = 11;

- КТО-1 = ((28+3315,2)/60) — 14 = 41;

- КК = ((1383+3315,2)/5760) = 0;

- КТ = ((423+3315,2)/960) — 0 = 3;

- КТО-2 = ((183+3315,2)/240) — 3= 11;

- КТО-1 = ((3+3315,2)/60) — 14 = 41;

- КК = ((1256+3315,2)/5760) = 0;

- КТ = ((296+3315,2)/960) -0 = 3;

- КТО-2 = ((56+3315,2)/240) — 3= 11;

- КТО-1 = ((56+3315,2)/60) -14 = 42;

- КК = ((1461+3315,2)/5760)= 0;

- КТ = ((501+3315,2)/960) — 0 = 3;

- КТО-2 = ((21+3315,2)/240) -3=10;

- КТО-1 = ((21+3315,2)/60) — 13 = 42;

- КК = ((2557+3315,2)/5760) = 1;

- КТ = ((637+3315,2)/960) -1 = 3;

- КТО-2 = ((157+3315,2)/240) — 4 =10;

- КТО-1 = ((37+3315,2)/60) — 14 = 41;

- КК = ((5257+3315,2)/5760) = 1;

- КТ = ((457+3315,2)/960) -1= 2;

- КТО-2 = ((217+3315,2)/240) — 3 = 11;

- КТО-1 = ((37+3315,2)/60) — 14= 41;

- КК = ((717+3315,2)/5760) = 0;

- КТ = ((717+3315,2)/960) — 0 = 4;

- КТО-2 = ((237+3315,2)/240) — 4 = 10;

- КТО-1 = ((57+3315,2)/60) -14 = 42;

- КК = ((4313+3315,2)/5760) =1;

- КТ = ((473+3315,2)/960) — 1 = 2;

- КТО-2 = ((233+3315,2)/240) — 3 = 11;

- КТО-1 = ((53+3315,2)/60) — 14 = 42;

- КК = ((4047+3315,2)/5760) = 1;

- КТ = ((207+3315,2)/960) — 1 = 2;

- КТО-2 = ((207+3315,2)/240) — 3 =11;

- КТО-1 = ((27+3315,2)/60) -14 = 41;

- КК = ((908+3315,2)/5760) = 0;

- КТ = ((908+3315,2)/960) — 0 = 4;

- КТО-2 = ((188+3315,2)/240) — 4= 10;

- КТО-1 = ((8+3315,2)/60) — 14 = 41;

- КК = ((1046+3315,2)/5760) = 0;

- КТ = ((86+3315,2)/960) — 0 = 3;

- КТО-2 = ((86+3315,2)/240) — 3= 11;

- КТО-1 = ((26+3315,2)/60) — 14 = 41;

- КК = ((3326+3315,2)/5760)= 1;

- КТ = ((446+3315,2)/960) -1 = 1;

- КТО-2 = ((206+3315,2)/240) — 2 = 11;

- КТО-1 = ((26+3315,2)/60) — 13 = 41;

- КК = ((406+3315,2)/5760) = 0;

- КТ = ((406+3315,2960) -0 = 3;

- КТО-2 = ((166+3315,2240) — 3 = 11;

- КТО-1 = ((46+3315,2)/60) — 14= 42;

- КК = ((3276+3315,2)/6720) = 1;

- КТ = ((396+3315,2)/960) -1 = 2;

- КТО-2 = ((156+3315,2)/240) — 3 = 11;

- КТО-1 = ((36+3315,2)/60) — 14 = 41;

- Определим дату капитального ремонта.

ДКР = (12*(5760 — 5317)/1561) + 1 = 4,4

По цифре перед запятой определяем месяц проведения капитального ремонта (11-ноябрь), по цифре после запятой определяем рабочий день месяца.

Т.к. дробь десятичная, а в ноябре 21 рабочих календарных дней, то дата проведения кап. ремонта определяется так: (21/10)*3=6 раб день

Смотрим по календарю, какое число месяца будет 6-м раб. днем.- 9 ноября.

Дкр2 = (12*(5760 — 5317)/1561) + 1 = 4,4 08 апреля

Дкр8 = (12*(5760 — 4206)/ 1561) + 1 = 3,7 29 декабря

ДКР 22 = (12*(5760 — 4948)/ 1561) + 1 = 0,1 07 июля

ДКР 33 = (12*(5760 — 4606)/ 3315) + 1 = 10,1 07 мая

ДКР 36 = (12*(5760 — 4343)/ 3315) + 1 = 6,5 02 июня

ДКР 42 = (12*(5760 — 2557)/ 3315) + 1 = 2,8 17 декабря

ДКР 43 = (12*(5760 — 5257)/ 3315) + 1 = 11,4 20 февраля

ДКР 45 = (12*(5760 — 4313)/ 3315) + 1 = 5,7 04 июня

Дкр 46 = (12*(5760 — 4047)/ 3315) + 1 = 2,01 06 июля

Дкр49 = (12*(5760 — 3326)/ 3315) + 1 = 12,1 23 сентября

Дкр51 = (12*(5760 — 3276)/ 3315) + 1 = 8,3 29 сентября

4. Составление плана — графика ТОиР на Февраль 2015 г

Месячным планом-графиком ТОиР. устанавливается день. Остановки машин для проведения соответствующих воздействий и продолжительность простоя машины в днях. График служит, для того чтобы машины шли строго по нему с учётом равномерности загрузки. Для составления месячного плана-графика необходимо следующие данные: фактическое число машино-часов отработанное машинами с начала эксплуатации и со времени проведения последнего ТОиР. на начало планируемого месяца: планируемая наработка машины на расчётный месяц: показатели периодичности ТОиР. продолжительность воздействия 1-го, ТОиР. в рабочих днях: число рабочих дней в планируемом месяце: данные о числе машин по типам и маркам. Для того чтобы определить фактическую наработку машин с начала эксплуатации и после провидения последнего вида ТОиР. на начало планируемого месяца, необходимо установить планируемую наработку на один месяц и указать её. Необходимо установить планируемую наработку на один месяц и указать её в графе месячного плана ТОиР.

Фактическая наработка машин со времени проведения последнего ТОиР. будет, определятся путём деления наработки с начала эксплуатации на периодичность, ТОиР. полученный остаток будет соответствовать числу часов отработанных от последнего ТОиР. Показатели периодичности ТОиР. и продолжительности воздействия 1-го. ТОиР. берутся из рекомендаций по ТОиР. После определения исходных данных по ТО и Р. необходимо установить порядковый рабочий день месяца, по которому начинается проведение, ТОиР. машины и он определяется по формуле:

- ДТО и Р = [(КДР∙ (ТТО и Р-НФ(ТО и Р)))/НПЛ (МЕСЯЦ)] + 1; (3)

Где КДР — количество рабочих дней в планируемом месяце, определяемое с календаря.

ТП (ТО и Р) — периодичность выполнения соответствующего вида ТО и Р., час.

НФ (ТО и Р) — фактическая наработка машины на начало планируемого месяца, со времени проведения последнего вида ТО и Р. с начала эксплуатации.

НПЛ (МЕСЯЦ) — планируемая наработка на расчётный месяц, час.

Если в результате расчёта значения ДТО и Р окажется больше, чем число рабочих дней в планируемом месяце то рассчитываемый вид обслуживания в этом месяце проводится не должен.

Допускается корректировка в плане-графике времени проведения технического обслуживания и ремонта в пределах одного — двух дней. Месячный план-график утверждает главный инженер (главный механик) организации, для которой он разработан.

Определим день проведения текущего ремонта (ТР).

ДТР 1 = (19∙(960 — 778)/130) + 1 = 27,6

ДТР 2 = (19∙(960 — 647)/ 130) + 1 = 46,7

ДТР 3 = (19∙(960 — 11)/ 130) + 1 =139,7

ДТР 4 = (19∙(960 — 63)/ 130) + 1 = 132,1

ДТР 5 = (19∙(960 — 596)/ 130) + 1 =54,2

ДТР 6 = (19∙(960 — 23)/ 130) + 1 = 137,9

ДТР 7 = (19∙(960 — 713)/ 130) + 1 = 37,1

ДТР 8 = (19∙(960 — 476)/ 130) + 1 = 71,7

ДТР 9 = (19∙(960 — 878)/ 130) + 1 = 12,9

ДТР 10 = (19∙(960 — 316)/ 130) + 1 = 95,1

ДТР 11 = (19∙(960 — 717)/ 130) + 1 = 36,5

ДТР 12 = (19∙(960 — 906)/ 130) + 1 = 8,89

ДТР 13 = (19∙(960 — 867)/ 130) + 1 = 14,5

ДТР 14 = (19∙(960 — 802)/ 130) + 1 = 24,09

ДТР 15 = (19∙(960 — 263)/ 130) + 1 = 102,8

ДТР 16 = (19∙(960 — 877)/ 130) + 1 = 13,13

ДТР 17 = (19∙(960 — 115)/ 130) + 1 = 124,5

ДТР 18 = (19∙(960 — 396)/ 130) + 1 = 83,4

ДТР 19 = (19∙(960 — 637)/ 130) + 1 = 48,2

ДТР 20 = (19∙(960 — 247)/ 130) + 1 = 105,2

ДТР 21 = (19∙(960 — 346)/ 130) + 1 = 90,7

ДТР 22 = (19∙(960 — 278)/ 130) + 1 = 100,6

ДТР 23 = (19∙(960 — 638)/ 130) + 1 = 48,06

ДТР 24 = (19∙(960 — 518)/ 130) + 1 = 65,6

ДТР 25 = (19∙(960 — 231)/ 130) + 1 = 107,5

ДТР 26 = (19∙(960 — 224)/276) + 1 = 51,6

ДТР 27 = (19∙(960 — 276)/ 276) + 1 = 48,08

ДТР 28 = (19∙(960 — 832)/ 276) + 1 = 9,81

ДТР 29 = (19∙(960 — 760)/276) + 1 = 14,7

ДТР 30 = (19∙(960 — 679)/ 276) + 1 = 20,3

ДТР 31 = (19∙(960 -343)/ 276) + 1 = 43,4

ДТР 32 = (19∙(960 — 413)/ 276) + 1 = 38,6

ДТР 33 = (19∙(960 — 82)/ 276) + 1 = 61,4

ДТР 34 = (19∙(960 — 559)/ 276) + 1 = 28,6

ДТР 35 = (19∙(960 — 312)/ 276) + 1 = 45,6

ДТР 36 = (19∙(960 — 779)/ 276) + 1 = 13,4

ДТР 37 = (19∙(960 — 119)/ 276) + 1 = 58,8

ДТР 38 = (19∙(960 — 424)/ 276) + 1 = 37,8

ДТР 39 = (19∙(960 — 694)/ 276) + 1 = 19,3

ДТР 40 = (19∙(960 — 572)/ 276) + 1 = 27,7

ДТР 41 = (19∙(960 — 777)/ 276) + 1 = 13,5

ДТР 42 = (19∙(960 — 913)/ 276) + 1 = 4,23

ДТР 43 = (19∙(960 — 733)/ 276) + 1 = 16,6

ДТР 44 = (19∙(960 — 33)/ 276) + 1 = 64,8

ДТР 45 = (19∙(960 — 749)/ 276) + 1 = 15,5

ДТР 46 = (19∙(960 — 483)/ 276) + 1 = 33,8

ДТР 47 = (19∙(960 — 217)/ 276) + 1 = 52,1

ДТР 48 = (19∙(960 — 362)/ 276) + 1 = 42,1

ДТР 49 = (19∙(960 — 722)/ 276) + 1 = 17,3

ДТР 50 = (19∙(960 — 682)/ 276) + 1 = 20,1

ДТР 51 = (19∙(960 — 672)/ 276) + 1 = 20,8

Определим день проведения ТО-2

ДТО-21 = (19∙(240 — 58)/130) + 1 = 27,6

ДТО-22 = (19∙(240 — 167)/ 130) + 1 = 11,6

ДТО-23 = (19∙(240 — 11)/ 130) + 1 = 34,

ДТО-24 = (19∙(240 — 63)/ 130) + 1 = 26,8

ДТО-25 = (19∙(240 — 116)/ 130) + 1 = 19,1

ДТО-26 = (19∙(240 — 23)/ 130) + 1 = 32,7

ДТО-27 = (19∙(240 — 233)/ 130) + 1 = 2,02

ДТО-28 = (19∙(240 — 236)/ 130) + 1 = 1,58

ДТО-29 = (19∙(240 — 158)/ 130) + 1 = 12,9

ДТО-210 = (19∙(240 — 76)/ 130) + 1 = 24,9

ДТО-211 = (19∙(240 — 237)/ 130) + 1 = 1,43

ДТО-212 = (19∙(240 — 186)/ 130) + 1 = 8,89

ДТО-213 = (19∙(240 — 147)/ 130) + 1 = 14,5

ДТО-214 = (19∙(240 — 82)/ 130) + 1 = 24,09

ДТО-215 = (19∙(240 — 23)/ 130) + 1 = 32,7

ДТО-216 = (19∙(240 — 157)/ 130) + 1 = 13,1

ДТО-217 = (19∙(240 — 115)/ 130) + 1 = 19,2

ДТО-218= (19∙(240 — 156)/ 130) + 1 = 13,2

ДТО-219= (19∙(240 — 157)/ 130) + 1 = 16,05

ДТО-220 = (19∙(240 — 7)/ 130) + 1 = 35,05

ДТО-221 = (19∙(240 — 106)/ 130) + 1 = 20,5

ДТО-222 = (19∙(240 — 38)/ 130) + 1 = 30,5

ДТО-223 = (19∙(240 — 158)/ 130) + 1 = 12,9

ДТО-224 = (19∙(240 — 38)/ 130) + 1 = 30,5

ДТО-225 = (19∙(240 — 231)/ 130) + 1 = 2,31

ДТО-226 = (19∙(240 — 224)/276) + 1 = 2,10

ДТО-227 = (19∙(240 — 36)/ 276) + 1 = 15,04

ДТО-228 = (19∙(240 — 112)/ 276) + 1 = 9,81

ДТО-229 = (19∙(240 — 40)/ 276) + 1 = 14,7

ДТО-230 = (19∙(240 — 199)/ 276) + 1 = 3,82

ДТО-231 = (19∙(240 — 103)/ 276) + 1 = 10,4

ДТО-232= (19∙(240 — 173)/ 276) + 1 = 5,61

ДТО-233 = (19∙(240 — 82)/ 276) + 1 = 11,8

ДТО-234 = (19∙(240 — 79)/ 276) + 1 = 12,08

ДТО-235 = (19∙(240 — 72)/ 276) + 1 = 12,56

ДТО-236 = (19∙(240 — 59)/ 276) + 1 = 13,4

ДТО-237 = (19∙(240 — 119)/ 276) + 1 = 9,32

ДТО-238 = (19∙(240 — 184)/ 276) + 1 = 4,8

ДТО-239 = (19∙(240 — 214)/ 276) + 1 = 2,78

ДТО-240 = (19∙(240 — 92)/ 276) + 1 = 11,1

ДТО-241 = (19∙(240 — 57)/ 276) + 1 = 13,5

ДТО-242 = (19∙(240 — 193)/ 276) + 1 = 9,74

ДТО-243 = (19∙(240 — 13)/ 276) + 1 = 16,6

ДТО-244 = (19∙(240 — 33)/ 276) + 1 = 15,25

ДТО-245 = (19∙(240 — 29)/ 276) + 1 = 15,5

ДТО-246 = (19∙(240 — 3)/ 276) + 1 = 17,3

ДТО-247 = (19∙(240 — 217)/ 276) + 1 = 2,58

ДТО-248 = (19∙(240 — 122)/ 276) + 1 = 9,12

ДТО-249 = (19∙(240 — 2)/ 276) + 1 = 17,3

ДТО-250 = (19∙(240 — 202)/ 276) + 1 = 3,61

ДТО-251 = (19∙(240 — 192)/ 276) + 1 = 4,3

Определим день проведения ТО-1

ДТО-11 = (19∙(60 — 58)/130) + 1 = 1,29

ДТО-12 = (19∙(60 — 47)/ 130) + 1 = 2,9

ДТО-13 = (19∙(60 — 11)/ 130) + 1 = 8,16

ДТО-14 = (19∙(60 — 3)/ 130) + 1 =9,33

ДТО-15 = (19∙(60 — 56)/ 130) + 1 = 1,58

ДТО-16 = (19∙(60 — 23)/ 130) + 1 = 6,4

ДТО-17 = (19∙(60 — 53)/ 130) + 1 = 2,02

ДТО-18 = (19∙(60 — 56)/ 130) + 1 = 1,58

ДТО-19 = (19∙(60 — 38)/ 130) + 1 = 4,21

ДТО-110 = (19∙(60 — 16)/ 130) + 1 = 7,43

ДТО-111 = (19∙(60 — 57)/ 130) + 1 = 1,43

ДТО-112 = (19∙(60 -6)/ 130) + 1 = 8,89

ДТО-113 = (19∙(60 — 27)/ 130) + 1 = 5,82

ДТО-114 = (19∙(60 — 22)/ 130) + 1 = 6,55

ДТО-115 = (19∙(60 -23)/ 130) + 1 = 6,4

ДТО-116 = (19∙(60 — 37)/ 130) + 1 = 4,36

ДТО-117 = (19∙(60 — 55)/ 130) + 1 = 1,73

ДТО-118= (19∙(60 — 36)/ 130) + 1 = 4,5

ДТО-119= (19∙(60 — 37)/ 130) + 1 = 4,36

ДТО-120 = (19∙(60 — 7)/ 130) + 1 = 8,74

ДТО-121 = (19∙(60 — 46)/ 130) + 1 = 3,04

ДТО-122 = (19∙(60 — 38)/ 130) + 1 = 4,21

ДТО-123 = (19∙(60 — 38)/ 130) + 1 = 4,21

ДТО-124 = (19∙(60 — 38)/ 130) + 1 = 4,21

ДТО-125 = (19∙(60 — 51)/ 130) + 1 = 2,31

ДТО-126 = (19∙(60 — 44)/276) + 1 = 2,1

ДТО-127 = (19∙(60 — 36)/ 276) + 1 = 2,6

ДТО-128 = (19∙(60 — 52)/ 276) + 1 = 1,5

ДТО-129 = (19∙(60 — 40)/ 276) + 1 = 2,3

ДТО-130 = (19∙(60 — 19)/ 276) + 1 = 3,8

ДТО-131 = (19∙(60 — 43)/ 276) + 1 = 2,1

ДТО-132= (19∙(60 — 53)/ 276) + 1 = 1,4

ДТО-133 = (19∙(60 — 22)/ 276) + 1 = 3,6

ДТО-134 = (19∙(60 — 19)/ 276) + 1 = 3,8

ДТО-135 = (19∙(60 — 12)/ 276) + 1 = 4,3

ДТО-136 = (19∙(60 -59)/ 276) + 1 = 1

ДТО-137 = (19∙(60 — 59)/ 276) + 1 = 1

ДТО-138 = (19∙(60 — 4)/ 276) + 1 = 4,8

ДТО-139 = (19∙(60 — 34)/ 276) + 1 = 2,7

ДТО-140 = (19∙(60 — 32)/ 276) + 1 = 2,9

ДТО-141 = (19∙(60 — 57)/ 276) + 1 = 1,2

ДТО-142 = (19∙(60 — 13)/ 276) + 1 = 4,2

ДТО-143 = (19∙(60 — 13)/ 276) + 1 = 4,2

ДТО-144 = (19∙(60 — 33)/ 276) + 1 = 2,8

ДТО-145 = (19∙(60 — 29)/ 276) + 1 = 3,1

ДТО-146 = (19∙(60 — 3)/ 276) + 1 = 4,9

ДТО-147 = (19∙(60 — 37)/276) + 1 = 2,5

ДТО-148 = (19∙(60 — 2)/ 276) + 1 = 4,9

ДТО-149 = (19∙(60 — 2)/ 276) + 1 = 4,9

ДТО-150 = (19∙(60 — 22)/ 276) + 1 = 3,6

ДТО-151 = (19∙(60 — 12)/ 276) + 1 = 4,3

5. Расчет годовой трудоемкости работ по ТО и Р

П=ПТО-1+ ПТО-2+ ПТО-3+ ПТР+ ПСО ; (4)

Где ПТО-1 — годовая трудоемкость работ по ТО-1

ПТО-2 — годовая трудоемкость работ по ТО-2

ПТО-3 — годовая трудоемкость работ по ТО-3

ПТР — годовая трудоемкость работ по текущему ремонту

ПСО — годовая трудоемкость работ по сезонному обслуживанию

5.1 Определение годовой трудоемкости работ по видам ТО и Р

ПТОиР= n1∙kТОиР1∙tТОиР1+ n2∙kТОиР2∙tТОиР2; (5)

ПТОиР = 7330 + 9010 + 1890 + 100900 = 119130

Где n1 n2 — число машин первой и второй группы

kТОиР1∙kТОиР2 — количество соответствующих видов обслуживания и ремонта на первую и вторую группу машин

tТОиР1 tТОиР2 — трудоемкость одного вида обслуживания и ремонта

Годовая трудоемкость по ТО-1

ПТО-1 = (25 ∙ 20 ∙ 4) + (26 ∙ 41 ∙ 5) = 7330

Годовая трудоемкость по ТО-2

ПТО-2 = (25 ∙ 5 ∙18) + (26 ∙ 10 ∙ 26) = 9010

Годовая трудоемкость по СО

ПСО = (25∙ 2 ∙ 17) + (26∙ 3 ∙ 1050) = 1890

Годовая трудоемкость по ТР

ПТР = (25 ∙ 2 ∙ 380) + (26 ∙ 2 ∙ 300) = 100900

5.2 Определяем трудоемкость работ выполняемых стационарными и передвижными мастерскими

Профилактория — 40%; Строй.площадка — 60%

Ппроф.=119130∙ 40/100 = 47652

Пстр.пл. = 119130 ∙ 60/100 = 71478

6. Определение фондов рабочего времени

1 Определение номинального фонда времени

Тфн = [365-(dв+dп)] ∙ tCM — dПП ∙ (tCM -tПП); (6)

Тфн = [365-(102+16)] ∙ 8 — 6 ∙ (8 — 7) = 1970 ч

Где dв — количество выходных в году

dп — количество праздничных дней

tс.м — продолжительность рабочей смены

dпп — количество предпраздничных дней

tпп — сокращенные предпраздничной смены

Тфн — [365-(dв+dп)] ∙ tс.м — dпп (tс.м — tпп)

6.2 Определим действительный фонд времени

ТФД = {[365 — (dB + dn + dO)] ∙ tCM — dПП ∙ (tCM -tПП)}∙K; (7)

Где dо — продолжительность отпуска

К — коэффициент учитывающий не выход на работу ( 0,95 — 0,97)

ТФД = {[365 — (102 + 16 + 28)] ∙ 8 — 6 ∙ (8 -7)} ∙ 0,96 = 1746,24 ч

6.3 Определим фонд времени оборудование

Тфо = [365-(dв+dп)] ∙ tCM ∙ nСМ ∙ КО; (8)

Где nСМ — число смен в сутки

КО — коэффициент использование оборудование в смену ( 0,7 — 0,9)

Тфо = [365-(102+16)] ∙ 8 ∙ 1 ∙ 0,8 = 1580,8 ч

Таблица 3 Примерное распределение трудоемкости ТО

|

Работы |

Труд, % |

Труд, ч∙ч |

Действительный фонд времени |

Кол-во производственных рабочих |

|

1.Уборочно-моечные |

5 |

9115 |

1746,24часов |

5,21 |

|

2.Диагностические |

27 |

4922 |

2,81 |

|

|

3. Крепежные |

19 |

3463 |

1,98 |

|

|

4. Регулировочные |

6 |

1093 |

0,62 |

|

|

5. Смазочные |

18 |

3281 |

1,87 |

|

|

6.Электротехнические |

6 |

1093 |

0,62 |

|

|

7.Обслуживание систем гидравлики и питания |

11 |

2005 |

1,14 |

|

|

8. Станочные |

1458 |

0,83 |

||

|

Итого: |

100 |

18230 |

15,08 |

Таблица 4 Примерное распределение трудоемкости текущего ремонта

|

Работы |

Труд, % |

Труд, ч∙ч |

Действительный фонд времени |

Кол-во производственных рабочих |

|

1. Крепёжные |

4 |

4036 |

1746,24часов |

2,31 |

|

2. Регулировочные |

4 |

4036 |

2,31 |

|

|

3. Разборочно-сборочные |

27 |

27243 |

15,6 |

|

|

4. Ремонт сборочных единиц |

18 |

18162 |

10,4 |

|

|

5. Электротехнические |

7 |

7063 |

4,04 |

|

|

6. Система питания |

6 |

6054 |

3,46 |

|

|

7. Аккумуляторные |

2 |

2018 |

1,15 |

|

|

8. Шиномонтажные |

2 |

2018 |

1,15 |

|

|

9. Вулканизационные |

1 |

1009 |

0,57 |

|

|

10. Медницкие |

5 |

5045 |

2,88 |

|

|

11. Жестяницкие |

3 |

3027 |

1,73 |

|

|

12. Сварочные |

18 |

18162 |

10,4 |

|

|

13. Кузнечно-рессорные |

1 |

1009 |

0,57 |

|

|

14. Станочные |

1 |

1009 |

0,57 |

|

|

15. Кабино-арматурные |

1 |

1009 |

0,57 |

|

|

Итого: |

100 |

100900 |

57,71 |

7. Определение количества производственных рабочих: ИТР, ВР, МОБ, СКП

Расчет общего количества производственных рабочих

Списочное количество рабочих

С = ПТОиР /ТФ.Д; (9)

С = 116496 /1660,8 = 70 — принимаем NС = 70 чел.

Явочное количество рабочих

Я = ПТОиР /ТФ.Н; (10)

NЯ = 116496 /1970 = 5,91 принимаем NЯ = 6 чел.

Расчет количества вспомогательных и административных рабочих

Расчет количества вспомогательных рабочих

ВС = (0,15 ¸ 0,18) ∙ NС = 0,17 ∙ 70 = 11,9 — принимаем NВС = 12 чел.

Расчет количества ИТР:

РИТР = (0,07 ¸ 0,08) ∙ (NC + NВC) = 0,07∙(70,14+11,9) = 5,74 -принимаем

ИТР = 6 чел.

Расчет количества СКП:

СКП = (0,02 ¸ 0,04) ∙(NC + NВC) = 0,02∙(70,14+11,9) = 1,64 — принимаем NСКП = 2 чел.

Расчет количества МОП:

МОП = (0,02 ¸ 0,04) ∙(NС + NВС) = 0,02∙ (70,14+11,9) = 1,64 — принимаем NМОП = 3 чел.

Штатное расписание:

ИТР : ( Инженерно- тенические рабочие)

1. Главный инженер — 1 человек.

2. Мастер участка ТО и ТР- 1 человек.

- Инженер по ТБ — 1 человек.

- Инженер-механик — 1 человек.

- Механик — 1 человек.

СКП : ( Счетно-конторский персонал)

1. Главный бухгалтер — 1 человек.

2. Бухгалтер — 1 человек.

РВ : ( Вспомогательные рабочие)

1. Кладовщик-инструментальщик — 1 человек.

2. Крановщик — 1 человек.

- Слесарь по оборудованию — 2 человек.

- Электрик — 2 человек.

- Сантехник — 2 человек.

- Столер — 1 человек.

- Разнорабочий — 3 человек.

МОП : ( Младший обслуживающий персонал)

1. Техничка- 1 человек.

2. Сторож — 1 человек.

- Дворник — 1 человек.

ПР: (Производственные рабочие)

- Токарь — 3 человек.

- Фрезеровчик — 2 человек.

- Сарщик — 2 человека.

- Кузнец — 2 человека

- Электрик — 4 человек.

- Аккумляторчик — 3 человек.

- Жестянщик — 1 человек.

- Медник — 1 челове.

- Моляр — 2 человек.

- Специалист по системе питания — 3 человек.

- Аппаратурщик — 3 человек.

- Специалист по диагностике — 5 человек.

- Регулировщик — 4 человек.

- Шиномонтажник — 3 человек.

- Слесарь 4-го разряда — 8 человек.

- Слесарь 3-го разряда — 8 человек.

- Слесарь 2-го разряда — 7 человек.

- Моторист — 6 человек.

- Слесарь наладчик — 3 человек.

8. Расчет и подбор оборудования

Для металлообрабатывающих станков:

- Кв = 0,75 ¸ 0,8;

ТФО = [365 — (102 + 16)] ∙ 8 ∙1 ∙0,8 = 1580,8 ч

Для кузнечных горнов:

Кв = 0,75 ¸ 0,8

Тф.кг = [365 — (102 + 16)] ∙ 8 ∙1 ∙0,7 = 1383,2 ч

Для сварочного оборудования:

Кв = 0,85 ¸ 0,9

ТФО = [365 — (102 + 16)] ∙ 8 ∙1 ∙0,9 = 1778,4 ч

Количество станочного оборудования:

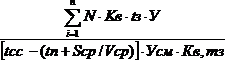

КСТ = ![]() ; (11)

; (11)

Где КСТ — количество станков;

- ПСТ — трудоемкость станочных работ;

- ТФ.СТ — годовой фонд времени станка;

КСТ = 6055 / 1580,8= 3,83

Принимаем КСТ = 4 станка:

1. Шлифовальный станок — 1 шт;

- Токарно-винторезный станок — 1 шт;

- Сверлильный станок — 1 шт:

- Фрезерный станок — 1 шт;

Количество кузнечных горнов:

Ккг=Пкг/Тф.кг

Ккг = 690/1383,2= 0,49

Ккг — принимаем 1 шт.

Газовый горн — 1 шт

Количество сварочных трансформаторов:

КСВ = ![]() ;

;

- КСВ = 1725 / 1778,4 = 0,96 — принимаем КСВ = 1 шт.

Сварочный трансформатор — 1 шт;

- Сварочный электрододержатель — 1 шт;

Сварочно-наплавочный станок с головкой

ОКС1252А — 1 шт;

Таблица 5 Подбор оборудования

|

Обозначение |

Наименования оборудования |

Кол. Шт |

Габариты |

||||||

|

Уборочно-моечный пост |

|||||||||

|

5133 |

Стеллаж для приспособлений |

1 |

2000х500 мм |

||||||

|

ОМ-947И ГОСНИТИ |

Машина моющая |

1 |

1500х1450 мм |

||||||

|

5ВСМ-1500 |

Моечная установка |

1 |

1117х390мм |

||||||

|

Пост ТО |

|||||||||

|

5133 ГОСНИТИ |

Ларь для обтирочных материалов |

1 |

1000х500х850 мм |

||||||

|

Бак для отработанного масла |

1 |

500 л |

|||||||

|

ОВП-4 |

Огнетушитель |

1 |

310х370 мм |

||||||

|

ЯП-0,5 |

Ящик для песка |

1 |

700х1300х600 мм |

||||||

|

ОРГ-1468-01-060 |

Верстак слесарный |

2 |

1200х800х800 мм |

||||||

|

ОРГ-4945 |

Шкаф с диагностическими приборами и приспособлениями |

1 |

1000х500х500 мм |

||||||

|

ОЗ-4967 |

Установка для смазки и заправки |

1 |

500х500х1000 мм |

||||||

|

ОРГ-1468-05-230А |

Шкаф для материалов и |

1 |

860х360х1900мм |

||||||

|

ОПР-789 |

Переносной ящик для инструмента и деталей |

1 |

750х150 мм |

||||||

|

Смотровая яма |

1 |

1000х14000 мм |

|||||||

|

Пост ТР |

|||||||||

|

5133 ГОСНИТИ |

Ларь для обтирочных материалов |

1 |

1000х500х850 мм |

||||||

|

5ВСМ-1500 |

Моечная установка |

1 |

1117х390мм |

||||||

|

Бак для отработанного масла |

1 |

500 л |

|||||||

|

ОВП-4 |

Огнетушитель |

3 |

310х370 мм |

||||||

|

ЯП-0,5 |

Ящик для песка |

3 |

700х1300х600 мм |

||||||

|

ОРГ-1468-01-060 |

Верстак слесарный |

2 |

1200х800х800 мм |

||||||

|

ОРГ-4945 |

Шкаф с диагностическими приборами и приспособлениями |

1 |

1000х500х500 мм |

||||||

|

ОЗ-4967 |

Установка для смазки и заправки |

1 |

500х500х1000 мм |

||||||

|

ОРГ-1468-05-230А |

Шкаф для материалов и инструмента Продолжение таблицы 5 |

1 |

860х360х1900мм |

||||||

|

ОПР-789 |

Переносной ящик для |

1 |

750х150 мм |

||||||

|

АЗ-10,5-6-220 |

Кран мостовой однобалочный |

1 |

10 т |

||||||

|

Отделение сборочных единиц |

|||||||||

|

5133 ГОСНИТИ |

Ларь для обтирочных материалов |

1 |

1000х500х850 мм |

||||||

|

ОВП-4 |

Огнетушитель |

1 |

310х370 мм |

||||||

|

ЯП-0,5 |

Ящик для песка |

1 |

700х1300х600 мм |

||||||

|

ОРГ-1468-01-060 |

Верстак слесарный |

1 |

1200х800х800 мм |

||||||

|

АЗ-10,5-6-220 |

Кран мостовой однобалочный с электроталью |

1 |

5 т |

||||||

|

ПИМ-1763 ГОСНИТИ |

Гайковерт пневматический |

1 |

500х200 мм |

||||||

|

ОКС-1671М |

Пресс гидравлический 40 т |

1 |

1230х640мм |

||||||

|

ОРГ-1468-05-230А |

Шкаф для материалов и |

1 |

860х360х1900мм |

||||||

|

ОПТ-7353 ГОСНИТИ |

Тележка для перевозки сборочных единиц |

1 |

1210х800мм |

||||||

|

КИ-1363 ГОСНИТИ |

Стенд для обкатки двигателя |

1 |

3000х1500мм |

||||||

|

ОПР-989 ГОСНИТИ |

Стенд для разборки и сборки двигателя |

3 |

1500х1500х825мм |

||||||

|

Сварочно-кузнечное отделение |

|||||||||

|

ОКС-7523 ГОСНИТИ |

Стол для электросварочных работ |

1 |

900х900 мм |

||||||

|

2275 |

Кузнечный горн |

1 |

1500х300 мм |

||||||

|

Наковальня двурогая |

1 |

600х150х310 мм |

|||||||

|

ТС-300 |

Сварочный трансформатор |

1 |

300х300 мм |

||||||

|

1К62 |

Станок сварочно-наплавочной с головкой |

1 |

2612х1181 мм |

||||||

|

ЯП-0,5 |

Ящик для песка |

1 |

700х1300х600 мм |

||||||

|

ОВП-4 |

Огнетушитель |

1 |

310х370 мм |

||||||

|

ПТ -10 |

Тележка для перевозки кислородных баллонов |

1 |

2000х400 мм |

||||||

|

5133 ГОСНИТИ |

Ларь для кузнечного инструмента |

1000х500х850 мм |

|||||||

|

ОРГ-1468-01-060 |

Верстак слесарный |

1 |

1200х800х800 мм |

||||||

|

Электротехническое отделение |

|||||||||

|

КИ-382 ГОСНИТИ |

Комплект приспособлений для обслуживание ак. Батарей |

1 |

900х100 мм |

||||||

|

Универсальный контрольно-испытательный стенд |

1 |

1000х1000м |

|||||||

|

ЯП-0,5 |

Ящик для песка |

1 |

700х1300х600 мм |

||||||

|

ОВП-4 |

Огнетушитель |

1 |

310х370 мм |

||||||

|

Бак с электролитом |

1 |

500 л |

|||||||

|

Стол для электрических работ |

1 |

2000х1000мм |

|||||||

|

Стенд для диагностики генератора |

1 |

400х400 мм |

|||||||

|

ОРГ-1468-05-230А |

Шкаф для материалов и |

1 |

860х360х1900мм |

||||||

|

Стол для аккумуляторных работ |

1 |

2000х1000мм |

|||||||

|

Станочное отделение |

|||||||||

|

16К20 |

Станок токарно-винторезный |

1 |

2612х1187 мм |

||||||

|

3141 |

Шлифовальный станок |

1 |

1600х1500мм |

||||||

|

2М125 |

Станок вертикально-сверлильный |

1 |

400х240 мм |

||||||

|

6Р82Г |

Фрезерный станок |

1 |

1500х2000 мм |

||||||

|

ЯП-0,5 |

Ящик для песка |

1 |

700х1300х600 мм |

||||||

|

ОВП-4 |

Огнетушитель |

1 |

310х370 мм |

||||||

|

ОРГ-1468-05-230А |

Шкаф для материалов и |

1 |

860х360х1900мм |

||||||

|

Отделения обслуживание питания и гидравлики |

|||||||||

|

КИ-4815 |

Стенд для испытания гидросистем |

1 |

1200х1000мм |

||||||

|

Стенд проверки масляных насосов |

1 |

1100х1000мм |

|||||||

|

КИ-921 |

Стенд проверки ТНВД |

1 |

1000х800мм |

||||||

|

М-106Э |

Стенд проверки форсунок |

1 |

1000х1000мм |

||||||

|

ЯП-0,5 |

Ящик для песка |

1 |

700х1300х600 мм |

||||||

|

ОВП-4 |

Огнетушитель |

1 |

310х370 мм |

||||||

|

ОРГ-1468-05-230А |

Шкаф для материалов и |

1 |

860х360х1900мм |

||||||

|

ОРГ-1468-01-060 |

Верстак слесарный |

1 |

1200х800х800 мм |

||||||

|

Шиномонтажное отделение |

|||||||||

|

Ш515Е |

Шиномонтажный станок |

1 |

980х760мм |

||||||

|

ВПЭ -200 |

Вулканизатор |

1 |

150х490мм |

||||||

|

М-155-23Б |

Компрессор |

1 |

1500х500 мм |

||||||

|

ПИМ-1763 ГОСНИТИ |

Гайковерт пневматический |

1 |

500х200 мм |

||||||

|

ЯП-0,5 |

Ящик для песка |

1 |

700х1300х600 мм |

||||||

|

ОВП-4 |

Огнетушитель |

1 |

310х370 мм |

||||||

|

ОРГ-1468-05-230А |

Шкаф для материалов и |

1 |

860х360х1900мм |

||||||

|

ОРГ-1468-01-060 |

Верстак слесарный |

1 |

1200х800х800 мм |

||||||

|

Молярное отделение |

|||||||||

|

Бак с краской |

500 л |

||||||||

|

Стол для молярных работ |

2000х1000мм |

||||||||

|

Установка компрессорная |

2000х1000мм |

||||||||

|

ОВП-4 |

Огнетушитель |

310х370 мм |

|||||||

|

ОРГ-1468-05-230А |

Шкаф для материалов и |

860х360х1900мм |

|||||||

|

ЯП-0,5 |

Ящик для песка |

700х1300х600 мм |

|||||||

9. Расчёт площади производственного корпуса

Производственная площадь для выполнения работ по техническому обслу-живанию и текущему ремонту определяется исходя из числа постов, площади занимаемой машинами, и площади необходимой для проходов и проездов. Производственная площадь будет включать: профилакторий, отделение ремонта.

9.1 Площадь профилактория определяется по площади постов

F ПРОФ =Кпост*Sпост; (12)

Где Fм- площадь машины;

- nм- число постов;

F ПРОФ(ТО) = 3∙ (9,8∙3,2) = 331 м2

F ПРОФ(ТР) = 3*(9,8∙3,2) = 376 м2

9.2 Площадь производственных участков и отделений можно определить по удельной площади, приходящейся на одного производственного рабочего

FОТД = fУД*nР ; (13)

Где fУД — удельная площадь, приходящаяся на одного производственного рабочего;

- nР(ОТД) — количество рабочих, одновременно работающих в помещении.

Отделение ремонта сборочных единиц:

FОТД = 8∙8 = 64 м2.

Электротехническая отделение:

FОТД = 8∙5 = 40 м2.

Аккумуляторная отделение:

FОТД = 15∙2 = 30 м2.

Сварочное отделение:

FОТД = 15∙2 = 30 м2.

Кузнечное отделение:

FОТД = 20∙2 = 40 м2.

Медницко — жестяницкое отделение:

FОТД = 10∙2 = 20 м2.

Шиномонтажно-вулканизационное отделение:

FОТД = 15∙4 = 60 м2.

Станочное отделение:

FОТД = 12∙6 = 72 м2.

Отделение систем питание:

FОТД = 15∙3 = 45 м2.

Отделение обслуживания гидросистемы:

FОТД = 15∙3 = 45 м2.

Уборочно — моечное отделение:

FОТД = 2∙31,36 = 62,72 м2.

Молярное отделение:

FОТД = 2∙31,36 = 62,72 м2.

9.3 Площадь конторских помещений

Площадь конторских помещений принимается из расчета 3 м2 на одного сотрудника, и 5 м2 на один чертежный стол. Площадь индивидуального кабинета принимаем 12-18 м2.

FИТР = 18+18+12+18 = 45 м2.

FСКП = 18 м2.

4 Площадь бытовых помещений

а) гардероб- исходя из удельной площади на одного рабочего (0.75-0.8 м2):

- F= 82∙0,8 = 65,6 м2 ;

- б) умывальник- из расчета количества рабочих в большей степени, 1 умывальник на 10 человек, удельная площадь 0.5 м2:

- F= (94∙0.5)/10 = 4,7 м2 (10 умывальника);

в) душевая — 1 кабина на 5 человек, удельная площадь 2-2,5 м2:

- F= (82/5)∙2,5 = 41 м2. (17 кабинок);

г) уборная- 1 унитаз на 15 человек, удельная площадь 3 м2:

- F= (94/15)∙3 = 18,8 м2 (7 унитаза);

д) комната отдыха:

- F= 82∙0,7 = 57,4 м2;

е) комната приема пищи:

- F = 1∙82 = 82 м2;

5 Площадь складских помещений

F=10%∙ (125,4 + 143,4) =26,88 м2.

9.6 Общая площадь производственной мастерской

FОБЩ=331+376+64+40+30+30+40+20+60+72+45+45+62,72+45+18+65,2+4,7+41+18,8+ 57,4+82+26,88 = 1500 м2.

10. Расчет и подбор передвижных средств для ТО и Р

Количество передвижных мастерских определяется по формуле:

- пм = (ППМ ∙ КС )/ТФ.ПМ ; (14)

Где ППМ — трудоемкость приходящаяся на передвижные мастерские

КС — снижение трудоемкости за счет диагностики и механизации работ

ТФ.ПМ — количество рабочих дней передвижной мастерской

Nпм = (81547,2 ∙ 0,65)/5734 = 9

Тф.пм.= dпм ∙ (tсм-(Sср/vср)) ∙ усм ∙ b ∙ Кв; (15)

Где dпм = количество рабочих дней в году

Dпм = dк — (dв + dпр + dТОиР); (16)

Где dТОиР — число дней простоя мастерской в ТОиР по неблагоприятным погодным условиям

tсм — продолжительность смены

Sср — средний путь проходимый передвижной мастерской

Vср — средняя скорость развиваемая передвижной мастерской

Усм — число смен

B — число рабочих в мастерской

Кв — коэффициент использования передвижной мастерской по времени.

Dпм = 365 — (102 + 16 + 23) = 224

Тф.пм.= 224 ∙ (8 — (50/30)) ∙ 1 ∙ 5 ∙ 0,8 = 5734 ч

Принимаем 9 передвижные мастерские марки:

МРС — АМ1 на базе автомобиля Урал — 43203 — 41 для проведения ремонта автогрейдера.

Таблица 6 Технические характеристики МРС-АМ1

|

Колесная формула |

6х6 |

|

Полная масса, кг |

13420 |

|

Максимальная скорость, км/ч |

75 |

|

Двигатель — номинальная мощность при 2010 Мин-1, кВт (л.с) |

ЯМЗ — 236 НЕ2 дизельный турбонаддувом 169 (230) |

|

Трансмиссия |

Пятиступенчатая КПП, двухступенчатая раздаточная коробка блокирующим межосевым дифференциалом |

|

Кабина |

Цельнометаллическая трехместная, оборудована системой вентиляции и отопления |

|

Шины |

14,00 — 20 14G ОИ — 25 с регулируемым давлением |

|

Количество рабочих мест: — в мастерской — под навесом — на открытых площадках |

3 3 7 |

|

Время развертывания мастерской силами 3-х человек, мин |

30 |

|

Кузов — фургон |

Оборудован отопительно — вентиляционной и фильтро — вентиляционной устоновками |

|

Оборудование мастерской |

Станок точильно-шлифовальный, гидравлический пресс, кран-стрела грузоподъемностью2т, кран-укосина, домкрат гидравлический 12т, сварочно-зарядное устройства, вулканизатор. Комплект инструментов общего назначения для медницко-жестяницких, молярных, столярных работ, приборы общего назначения. |

|

Электропитания |

Генератор трехфазного переменного тока 16 кВт |

Расчёт и подбор топливо-масло заправщиков

Количество топливо-масло заправщиков определяется по формуле:

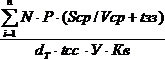

Nт=  ; (17)

; (17)

Где: å- сумма групп машин;

- Ni- число машин в каждой группе;

- Кв- коэффициент использования по времени;

- tз- время заправки одной машины;

- У- число заправок в смену одной машины;

- tн- время заполнения емкости заправщика;

- Усм- коэффициент сменности топливо-масло заправщика;

- Кв- коэффициент использования по времени топливо-масло заправщика;

Jт= ((46*0,8∙0,3∙0,5)+(30∙0,9∙0,2∙0,5))/(8-(0,6+50/40) ∙ 1∙0,9)= 1,4 машины

Принимаем 2 топливо-масло заправщиков марки АТЗ — 4.5 на базе Урал — 4320 для заправки автогрейдеров на рабочим месте.

Таблица 7 Технические характеристики АТЗ — 4.5

|

Максимальная скорость (км/ч) |

75 |

|

Полная масса (кг) |

15845 |

|

Вместимость машины (л) |

4500 |

|

Двигатель |

ЯМЗ — 236 НЕ2 дизельный с турбонаддувом |

|

Номинальная мощность при 2100 мин кВт (л.с.) |

169(230) |

|

Трансмиссия |

Пятиступенчатая КПП,РК с блокируемым давлением |

|

Шины |

14,00 — 20 14G ОИ — 25, с регулируемым давлением |

|

Насос |

1СВН 80 А |

|

Производительность насосной установки |

583 |

|

Объемный расход топлива через раздаточный кран (л/мин) |

80 |

|

Время заполнения цистерны самотеком (мин) |

13 — 30 |

|

Время опорожнения цистерны самотеком (мин) |

17 — 21 |

|

Глубина самовсасывания (м) |

4,5 |

Расчёт и подбор количества транспортных средств

Количество транспортных средств определяется по формуле:

Nтр=  ; (18)

; (18)

å — число групп (по грузоподъемности);

- NТР — количество машин в одной группе;

- Р — среднее число перевозок в год;

- SСР — среднее расстояние на перевозку;

- VСР — средняя скорость при перевозке;

- TЗР — время на погрузку/разгрузку одной машины;

- dТ — количество рабочих дней в году;

- tСМ — продолжительность рабочей смены;

- У — коэффициент сменности;

- КВ — коэффициент использования по времени;

Nтр= [(46∙2∙ (30/30+0,1))+(30∙1∙ (40/30+0,13))]/(244∙8∙1∙0,8)=0,10

Принимаем 1 трейлер марки ПН-2209 грузоподъемности 22 тонны. К ним принимаем тягач марки КрАЗ-258.

Таблица 8 Технические характеристики трейлера

|

Масса снаряженного полуприцепа (кг) |

8000 |

|

Полная масса полуприцепа (кг) |

30000 |

|

Распределение массы полуприцепа (кг) — на седельно — сцепное устройство; — на дорогу (через тележку) |

12000 18000 |

|

Габариты (мм) |

10870х3000х1830 |

|

Количество осей |

2 |

|

База (мм) |

7900 |

|

Дорожная скорость (км/ч) |

40 |

11. Состав работ входящих в ЕО, ТО-1, ТО-2, ТО-3, СО

Ежедневное обслуживание. Его выполняют перед выездом строительной машины на рабочее место и после работы.

Контрольные работы. Осмотром проверяют:

- исправность кабины, кузова, платформы, оперения, стекол, зеркал заднего вида, номерных знаков, запоров бортов и дверей кабины, капота двигателя, запорного механизма «откидывающейся» кабины, состояние рамы, опорно-сцепного устройства и буксирного прибора;

- действие приборов освещения и сигнализации, стеклоочистителей, устройства для обмыва и обдува (зимой) ветрового стекла;

- герметичность привода тормозов, системы питания, смазочной системы и системы охлаждения.

Кроме этого, на слух контролируют работу звукового сигнала. На ходу строительной машины проверяют работу агрегатов, узлов, систем и контрольно-измерительных приборов.

Уборочно-моечные работы. Убирают кабину и кузов, моют строительную машину, протирают стекла, зеркало заднего вида, фары, габаритные огни, указатели поворотов, сигналы торможения и номерные знаки.

Смазочные, очистительные и заправочные работы. Проверяют уровень масла в картере двигателя (при необходимости доливают), проворачивают рукоятку фильтра грубой очистки масла, у дизельных двигателей проверяют уровень масла в топливном насосе высокого давления и регуляторе числа оборотов, проверяют уровень жидкости в системе охлаждения двигателя (при необходимости доливают).

В зимнее время при хранении автомобилей на открытой площадке, если система охлаждения двигателя заполнена водой, сливают воду или подключают двигатель к системе подогрева, фильтра масло- влаго-отделителя из топливных фильтров дизельных двигателей, а перед пуском двигателя заливают в систему охлаждения горячую воду.

Первое техническое обслуживание. Во время ТО-1 выполняют все работы, входящие в ЕО, а также дополнительные, обеспечивающие безотказное действие агрегатов, узлов и систем строительной машины за наработку до очередного ТО-1 или ТО-2.

Контрольно-диагностические работы. При общей диагностике (Д-1) проверяют:

- эффективность действия рабочего и стояночного тормозов строительных машин на стендах;

- работу приборов освещения и сигнализации, действия стеклоочистителей, стеклоомывателей, обдува ветрового стекла (зимой), правильность установки зеркал заднего вида, состояние шин и давление воздуха в них при помощи манометра.

Контрольные, крепежные и регулировочные работы. При их выполнении:

- проверяют крепление двигателя к раме и оборудования к двигателю, приемной трубы глушителя к выпускному коллектору. Убеждаются, что нет подтекания масла и воды. Проверяют натяжение приводных ремней вентилятора, генератора, компрессора. Если обнаружены течи воды и масла, устраняют их. При необходимости регулируют приводные ремни;

- выявляют состояние приборов системы питания, герметичность их соединений и устраняют обнаруженное подтекание топлива;

- проверяют действие привода топливного насоса высокого давления;

- проверяют крепление коробки передач к картеру сцепления, фланцев карданов к коробке передач, промежуточной опоры к поперечине рамы, крышек к картеру главной передачи (ослабленные резьбовые соединения закрепляют), свободный ход педали сцепления (при необходимости регулируют его);

- убеждаются в герметичности трубопроводов и приборов привода тормозов, нет ли подтекания тормозной жидкости, шплинтовку пальцев штоков тормозных камер;

- выявляют состояние рамы, узлов и деталей подвески, буксирного прибора, седелно-сцепного устройства;

- проверяют действие запорного механизма, замков и ручек дверей кабины;

— У седельных тягачей дополнительно проверяют состояние надрамника, шарнирных соединений, устройства подъема платформы, предохранительного упора, заднего борта и его запорного устройства, седельно-сцепного устройства, проверяют и закрепляют коробку отбора мощности, кронштейны подвески платформы, соединения штока и цилиндра устройства подъема платформы, кронштейн запасного колеса.

Смазочные и очистительные работы. Для них предусмотрено выполнение следующих операций: смазывание узлов трения через заправочные масленки, проверка уровня масла в картерах агрегатов в соответствии с картой смазки, прочистка сапунов коробки передач, замена масла в картере двигателя при работе в условиях большой запыленности, слив отстоя из масляных фильтров, промывка фильтрующего элемента воздушного фильтра.

Второе техническое обслуживание. Во время ТО-2 выполняют все работы в объеме ТО-1, а также дополнительные работы большой трудоемкости, выявленные по результатам Д-2.

Контрольно-диагностические работы. Д-2 проводят за 1-2 дня до начала ТО-2 и выполняют регулировочные работы, предусмотренные технологией диагностирования. По окончании Д-2 строительная машина с выявленными неисправностями, устранение которых требует выполнения работ большой трудоемкости, направляют в зону текущего ремонта. Строительная машина, требующая проведения регулировочных и ремонтных воздействий, если их

целесообразно совмещать с ТО-2, направляют в эксплуатацию на 1-2 дня для подготовки производства, а затем на ТО-2.

Контрольные, крепежные и регулировочные работы. Они содержат значительное число операций, при которых проверяют:

- крепление и исправность регулятора частоты вращения коленчатого вала двигателя, вентилятора, головки блока цилиндров, поддонов картера двигателя и механизма сцепления, привода жалюзи радиатора. При необходимости проводят крепежные работы и устраняют обнаруженные неисправности. Выявляют и регулируют зазоры в клапанном механизме;

- герметичность системы питания дизельных двигателей, системы охлаждения и смазочной системы, топливного насоса, масляных и топливных фильтров, форсунок, механизма управления подачей топлива. Если необходимо, устраняют неисправности и опрессовывают систему питания дизельных двигателей;

- проверяют и закрепляют стартер, генератор и реле-регулятор. Регулируют натяжение приводного ремня генератора. После наработки 300-350 мото-часов снимают с двигателя генератор и стартер, проверяют состояние щеток, коллектора, подшипников, заменяют изношенные детали и испытывают генератор и стартер на стенде под нагрузкой;

- легкость пуска двигателя. Регулируют обороты холостого хода;

- состояние и герметичность коробки передач, действие дистанционного управления, очищают сапун.

В гидромеханической передаче регулируют механизм управления золотниками, проверяют и регулируют давление масла в системе;

- проверяют крепление привода тормозного крана, тормозных камер, опор разжимных кулаков и выполняют крепежные работы. Проверяют состояние накладок тормозных колодок, стяжных пружин колодок, опорных дисков, подшипников;

— Смазочные и очистительные работы. Данные работы включают в себя смазывание всех узлов трения в соответствии с картой смазки, проверку уровня масла в топливном насосе высокого давления, замену (по графику) масла в картере двигателя, замену или очистку масляных фильтров, очистку и промывку клапана вентиляции картера двигателя, слив отстоя из корпусов масляных фильтров, замену (по графику) или доливку масла в картеры агрегатов трансмиссии, промывку фильтрующих элементов воздушного, топливных фильтров и их замену, промывку фильтрующих элементов масло-влага-отделителя.

12. Обоснование выбора формы и метода ТО

Высокий уровень ТО и Р. определяется надлежащей организацией производства. Прежде всего, возникает необходимость в выборе целесообразной формы и метода организации работ. В практике эксплуатации строительных машин нашло применение наиболее прогрессивная форма ТО организации работ централизованная форма. Она включает, в том числе все технологические операции ТО и Р. выполняются бригадами рабочих высокой квалификации под руководством инженерно-технического персонала. При этой форме обслуживание машинистами машин полностью исключается. Централизованное обслуживание направленно на выполнение всех элементов планово-предупредительной системы в соответствии с техническими условиями и при наименьших затратах. Эта форма позволяет увеличить объем механизированных работ применительно к отдельным элементам ТО, повышает производительность за счёт сокращения простоев машин, улучшает качество обслуживания благодаря высокой квалификации рабочих обычно при реализации централизованного обслуживания обслуживается одновременно несколько машин. Разновидностью централизованного обслуживания является проведение работ специализированными звеньями. Сущность специализации заключается в том, что звенья осуществляют работы только по ТО определённых видов или марок машин, а каждый из членов звена при этом выполняют с помощью выделенных ему средств механизации установленные однотипные виды работ, сложность которых соответствует присвоенному ему разряду. Метод ТО на универсальных (тупиковых) постах выполняется на однотипных постах. Все работы при этом методе выполняется 1-ой бригадой рабочих. Это метод используется в эксплутационных предприятиях, характеризуется наличием разнообразных машин.

13. Расчёт топливо — смазочных материалов

Индивидуальная норма расхода топлива на один час работы строительных машин определяется по формуле:

q= ![]() (кг/м∙час); (19)

(кг/м∙час); (19)

Где qe — удельный расход топлива при номинальной мощности двигателя, г/кВт*ч или г/л.с.;

- Ne — номинальная мощность двигателя строительной машины;

- K — нормативный интегральный коэффициент учитывающий условия работы;

- переводной коэффициент для перевода грамм в килограммы;

Интегральный коэффициент вычисляется по следующей формуле:

- К=КДВ * КДН * КTN * КТЗ ; (20)

Где КДВ — коэффициент, учитывающий работу двигателя по времени;

- КДН — коэффициент, учитывающий использование двигателя по мощности;

- КTN — коэффициент, учитывающий дополнительный расход топлива, в зависимости от использования двигателя по мощности;

- КТЗ — коэффициент, учитывающий расход топлива на ЕО и равен 1,03;

- ДЗ-143 К = 0,9 ∙ 0,5 ∙ 1,18 ∙ 1,03 = 0,54;

- ДЗ-98А К = 0,9 ∙ 0,5 ∙ 0,95 ∙ 1,03 = 0,14;

- ДЗ-143 q = 252∙62,5∙0,54∙0,001 = 8,505 кг/маш.ч

ДЗ-143 q = 238∙176,4∙0,41∙0,001 = 17,21 кг/маш.ч

Нормируемый расход топлива на работу машины

Qн = q∙T∙(1+Др); (21)

Где q — индивидуальная норма расхода топлива

Т — время работы машины (в часах)

Др — коэффициенты на определенные условия работы

ДЗ-143 Qн = 8,5∙1978∙(1+0,1) = 18494,3 кг — 14795,44 л

ДЗ-98А Qн = 17,2∙3474∙(1+0,1) = 65728,08 кг — 52582,46 л

Топливо: дизельное топлива марок ДТз и ДТл. ГОСТ 305 -82

Расход смазочных материалов

Моторные ((18494∙4,9)/100)+((65728∙4,9)/100) = 4126,809 кг

Трансмиссионные (18494∙1)/100)+((65728∙1)/100) = 842,1 кг

Пластичные смазки ((18494∙0,5)/100)+((65728∙0,5)/100) = 421,04 кг

Моторные масла: все сезонное масло М-8Г2;М-8З/10Г2, ГОСТ 8581-78

дублирующее масло М-6З/8Г2 ; М-8В1, ГОСТ 8581-78

Трансмиссионные масла: ТАД-15Г, ГОСТ 23652-79

дублирующее: ТАП-15В, ГОСТ 23652-79

Пластичные смазки: все сезонная смазка Литол-24, ГОСТ 21150-87

дублирующая:

все сезонная смазка 158

все сезонная смазка графитовая УСсА, ГОСТ 3333-80

14. Охрана окружающей среды

Важнейшим требованием охраны окружающей среды при эксплуатации и техническом обслуживании машин и оборудования является обеспечение нормальной работы их двигателей. Нельзя допускать неполного сгорания топлива в двигателях и выброса с отработавшими газами токсических соединений в виде окиси углерода, сажи и других вредных соединений.

У карбюраторных двигателей основными продуктами при неполном сгорании топлива являются окись углерода и водорода, а у дизельных двигателей — свободный углерод в виде сажи.

Чтобы уменьшить загрязнение окружающей среды отработавшими газами, важно своевременно выполнять техническое обслуживание и ремонт машины, в том числе регулировку систем питания, газообразования двигателей, по возможности избегать в процессе эксплуатации машин как холостых ходов, так и значительных перегрузок двигателей.

К числу компонентов, вызывающих загрязнение окружающей среды (воздуха, почвы, водоемов), относятся нефтепродукты, выделяющие различные токсичные соединения, особенно при воздействии на них различных атмосферных явлений, в том числе солнечной радиации.

При неудовлетворительном хранении нефтепродуктов потери их в окружающую среду достигают 2%, а в отдельных случаях — 4%. Причем основными причинами потерь нефтепродуктов, соответственно и загрязнения среды, являются неправильное их хранение и раздача, включая заправку машин и оборудования.

Так испарение жидкости нефтепродуктов из-за нагрева теплом окружающего воздуха меньше, если емкости, в которых хранятся нефтепродукты, окрашены в светлые тона. При окраске емкостей в темные тона потери составляют не менее 1,5%, а при окраске в светлые тона — не более 0,85%. Подземное хранение нефтепродуктов сокращает испарение примерно в 3 раза по сравнению с наземным.

К факторам, загрязняющим окружающую среду, относятся также и отработанные нефтепродукты, попадающие в почву и водоемы после мойки, технического обслуживания и ремонта машин и оборудования.

Для предупреждения подобного загрязнения посты мойки на пунктах технического обслуживания и в мастерских по ремонту машин необходимо оборудовать грязеотстойниками и бензо-маслоуловителями. Принцип действия таких устройств основан на разных плотностях воды, грязи, бензина и масел. Из

поступающей в отстойники моечной воды выделяются твердые более тяжелые частицы грязи, выпадающие вниз, а более легкие частицы отработанных нефтепродуктов всплывают вверх. Более легкие, как бензины, в верхней части, более тяжелые, как масла и смазки, в нижней части под слоем моечной воды, Для каждого из указанных слоев в отстойниках предусмотрены

сливные устройства, направляющие воду для дальнейшей очистки, а нефтепродукты для регенерации.

Слив нефтепродуктов на грунт и в водоемы категорически запрещен. Слив или сброс разрешается только в специально предусмотренные для этого устройства.

Противопожарные мероприятия

1 В кабине машины должен находится огнетушитель.

2 Хранить топливо и смазочные материалы нужно с соблюдением всех противопожарных правил.

3 Открытые склады горючего должны находиться на расстоянии не менее 20м от места работы машины.

4 Хранить в кабине бензин, керосин и другие легковоспламеняющиеся вещества запрещается.

5 Масляные тряпки и обтирочные концы складываются в специальные железные ящики с крышками и по мере заполнения ящиков удаляют.

6 Категорически запрещается подогревать двигатель внутреннего сгорания зимой непосредственно огнем. Разогревают двигатель заливая в радиатор горячую воду, а в картер — подогреваемое масло.

Курить при заправке горючими и смазочными материалами, а также при контрольном осмотре топливных баков двигателя — запрещается

Список литературы

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/ekspluatatsiya-dorojnyih-mashin/