Актуальность работы:Важным показателем, характеризующим организацию производства во времени, является производственный цикл — интервал календарного времени от начала до окончания производственного процесса изготовления или ремонта изделия (продукции).

Его длительность определяется периодом времени (календарным) от запуска предметов труда в производство до получения готового продукта или же выполнения определенных работ, включаемых в товарную продукцию, и зависит от характера этой продукции (работ), условий и степени механизации (автоматизации) производства, применяемой техники и технологии, уровня организации труда и других факторов.

Производственный цикл является одним из составляющих элементов технологического процесса и используется в качестве норматива при оперативном планировании производства, финансовом управлении и других планово-производственных расчетах. На длительность производственного цикла влияют также формы технологической специализации производственных подразделений, система организации самих производственных процессов, прогрессивность применяемой технологии и уровень унификации выпускаемой продукции.

Продолжительность производственного цикла устанавливается и регламентируется как в целом по всем изделиям (включая их составляющие элементы), так и отдельно по каждому элементу. Без тщательного анализа производственного цикла, невозможно сказать об эффективности данного производства.

Новизна: В настоящее время тема очень актуальна, особенно для предприятий, занятых в производстве продукции (работ, услуг), так как на стадии свободной рыночной экономики, производство, как и товар должны быть конкурентоспособны. В основу разработки технологических процессов положены два принципа: технический и экономический. В соответствии с техническим принципом проектируемый технологический процесс должен полностью обеспечивать выполнение всех требований на изготовление продукции.

Цель курсового проекта: Сокращение длительности производственного цикла.

Задачи курсового проекта: изучить методы и подходы производственного процесса, осуществить анализ хозяйственной деятельности компании,описать процесс внедрения системы 5с на рабочем месте.

Производство работ нулевого цикла (2)

... условий определяется проектом производства работ (ППР). В большинстве случаев бетонирование монолитных конструкций производят по схеме «кран-бадья». Для бетонирования конструкций нулевого цикла применяются как ... осуществляется сетками и плоскими каркасами, доставляемыми на строительную площадку с производственных баз. Стыковка сеток и каркасов осуществляется электросваркой или скруткой вязальной ...

изучить понятийный аппарат;

- проанализировать существующие методы расчёта производственного цикла; предложить мероприятие введения системы бережливого производства.

разработать систему внедрения методов сокращения производственного цикла.

сформулировать пути совершенствования организации производства.

Объект исследования:ООО «Мебелькомплект».

Предмет исследования: Длительность производственного цикла.

В работе использовались методы: 1)Анализа, 2)Инструменты качества, 3)Стратегического планирования, 4) Методы управления качеством

Разработкой методов улучшения качества продукции занимались такие ученые как; Сакиши Тойода-японский ученый, Уолтер Шухарт-американский ученый,Уинслоу Тейлор-американский ученый, Каору Ишикава- японский ученый, Эдвард Деминг -американский ученый и др.

Для выполнения анализа курсового проекта, а также теоретических методов улучшения качества продукции и процессов, их применения на практике выбрана компания ООО «Мебелькомплект».

Глава 1

1.1 Производственный цикл

Одним из важнейших технико-экономических показателей, который является исходным для расчёта многих показателей производственно-хозяйственной деятельности предприятия является производственный цикл.

На его основе, например, устанавливаются сроки запуска изделия в производство с учётом сроков его выпуска, рассчитываются мощности производственных подразделений, определяется объём незавершённого производства и осуществляются другие планово-производственные расчёты.

Производственный цикл изготовления продукции (партии) представляет собой календарный период нахождения продукции в производстве от запуска исходных материалов и полуфабрикатов в основное производство до получения готовой продукции (партии).

Производственный цикл — законченный круг производственных операций при изготовлении изделия, промежуток времени от начала до завершения производственного процесса. Например, производственный цикл изготовления детали — период времени от поступления материала в обработку до окончания изготовления детали, а производственный цикл изделия — период времени от запуска исходного материала и полуфабрикатов в обработку до окончания изготовления и комплектации предназначенного к реализации изделия.

1.2 Структура производственного цикла

Производственная структура предприятия характеризует разделение труда между подразделениями предприятия и их кооперацию. Рациональное построение производственного процесса в пространстве — необходимое условие его эффективности. Главными элементами производственной структуры предприятия являются рабочие места, участки и цеха.

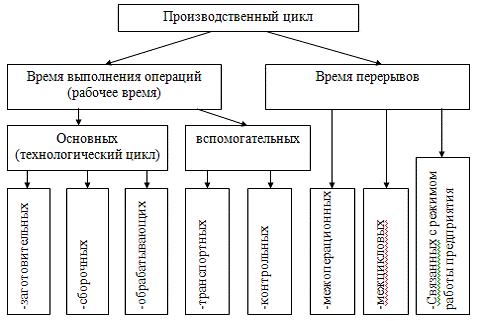

Структура производственного цикла включает время выполнения основных, вспомогательных операций и перерывов в изготовлении изделий (см. Рисунок 1).

Рисунок 1. Структура производственного цикла

Время выполнения основных операций по обработке изделий составляет технологический цикл и определяет время, в течение которого осуществляется прямое или косвенное воздействие человека на предмет труда.

Производственный цикл и пути сокращения его длительности

... продукции. Продолжительность производственного цикла устанавливается и регламентируется как в целом по всем изделиям ... производственный цикл изготовления тратуарной плитки. Теоретической основой данной работы послужили труды отечественных и зарубежных авторов по проблемам производственного менеджмента, материалы периодической экономической печати. I. Производственный цикл изготовления продукции ...

Рабочий период — это время, в течение которого производится непосредственное воздействие на предмет труда либо самим рабочим, либо машинами и механизмами под его управлением; время подготовительно-заключительных работ; время естественных технологических процессов; время технологического обслуживания.

Время выполнения технологических операций и подготовительно-заключительных работ называется операционным циклом.

Время естественных технологических процессов — это время, в течение которого предмет труда изменяет свои характеристики без непосредственного воздействия человека или техники (сушка на воздухе окрашенного изделия, рост и созревание растений).

Для ускорения производства многие естественные процессы осуществляются в искусственно созданных условиях — например, сушка в сушильных камерах.

Время технологического обслуживания включает в себя: контроль качества обработки изделия; контроль режимов работы машин и оборудования, их настройку, лёгкий ремонт; уборку рабочего места; подвоз заготовок, материалов, приёмку и уборку обработанной продукции.

Структура производственного цикла во времени может рассматриваться с трёх позиций: рабочего, механизмов и предметов труда (прохождения заготовок и деталей).

Часть элементов цикла может совмещаться (перекрываться), например, основное время — с техническим и организационным обслуживанием, обслуживание деталей — с подготовкой рабочего места.

Время перерывов в работе — это время, в течение которого не производится никакого воздействия на предмет труда и не происходит изменение его качественной характеристики, но продукция ещё не является готовой и процесс производства не закончен.

Перерывы могут быть разделены на две группы:

перерывы, связанные с установленным на предприятии режимом работы, нерабочие дни и смены, междусменные, межоперационные, внутрисменные регламентированные перерывы для отдыха рабочих.

Межоперационные перерывы делятся на:

- перерывы партийности, имеющие место при обработке деталей партиями. Каждая деталь или узел, поступая к рабочему месту в составе партии, пролёживают до начала и по окончании обработки, пока вся партия не пройдёт через данную операцию;

- перерывы комплектования возникают в тех случаях, когда детали и узлы пролёживают в связи с незаконченностью изготовления других изделий, входящих в один комплект;

— перерывы ожидания обусловлены несогласованностью (несинхронностью), длительностью смежных операций технического процесса, они возникают, когда предыдущая операция заканчивается раньше, чем освобождается рабочее место для выполнения следующей операции.

Междусменные перерывы включают в себя перерывы между рабочими сменами, обеденные перерывы, перерывы для отдыха рабочих, выходные и праздничные дни.

перерывы, обусловленные организационно-техническими причинами, такими как: ожидание освобождения рабочего места, ожидание на сборке комплектующих узлов и деталей, неравенство производственных ритмов на смежных, то есть зависимых друг от друга, рабочих местах, отсутствие энергии, материалов или транспортных средств и так далее:

Тп.ц. = Ттехн + Тпер, (8)

где Тп.ц., Ттехн — соответственно продолжительность производственного и технологического циклов; Тпер — продолжительность перерывов.

Основные пути сокращения длительности производственного цикла

... вспомогательных операций, обслуживающих процессов и перерывов. Совершенствование организации производства является одним из основных способов сокращения длительности производственного цикла, приводящим к росту объемов производства без дополнительных затрат. Экономические факторы. Экономические факторы влияют на уровень ...

Нерегламентированные перерывы включаются в производственный цикл в виде поправочного коэффициента или не учитываются.

1.2 Длительность производственного цикла

Длительность производственного цикла относится к нормативам организации производственного процесса. Важно как рациональное пространственное размещение, так и оптимальная длительность производственного цикла.

Как уже отмечалось ранее, производственный процесс представляет собой целенаправленное, поэтапное превращение сырья и материалов в готовый, заданного свойства продукт, пригодный к потреблению или к дальнейшей обработке. При организации производственного процесса во времени главной задачей является достижение минимально возможной длительности производственного цикла. Вследствие того, что производственный процесс протекает во времени и пространстве, производственный цикл, можно измерить длиной пути движения изделия и его комплектующих элементов, а так же временем, в течение которого изделие проходит весь путь обработки.

Продолжительность производственного цикла во времени — это интервал календарного времени от начала первой производственной операции до окончания последней. Измеряется продолжительность производственного цикла в днях, часах, минутах, секундах в зависимости от вида изделия и стадии обработки. Различают производственные циклы изделия в целом, циклы сборных единиц и отдельных деталей, циклы выполнения однородных операций, циклы выполнения отдельных операций.

На продолжительность производственного цикла влияет множество факторов: технологических, организационных и экономических. Технологические процессы, их сложность и многообразие, техническая оснащённость предопределяют время обработки деталей и продолжительность сборочных процессов. Организационные факторы движения предметов труда в процессе обработки связаны с организацией рабочих мест, самого труда и его оплатой. Организационные условия в ещё большей степени влияют на продолжительность выполнения вспомогательных операций, обслуживающих процессов и перерывов. Экономические факторы обуславливают уровень механизации и оснащённость процессов (а, следовательно, их длительность), нормативы незавершённого производства.

На длительность рабочего периода, также, оказывает влияние разного рода факторы, например: качество проектно-конструкторских работ; уровень унификации и стандартизации изделий; степень точности изделий (высокая точность требует дополнительной обработки, что удлиняет производственный цикл); организационные факторы (организация рабочего места, размещение складских помещений).

Недостатки организационного характера увеличивают подготовительно-заключительное время.

Чем быстрее совершается производственный процесс, (то есть чем меньше длительность производственного цикла), являющийся одним из элементов кругооборота оборотных средств, тем больше будет скорость их оборачиваемости, тем большее число оборотов они совершают в течение года. В результате происходит высвобождение денежных ресурсов, которые могут быть использованы для расширения производства на данном предприятии. По той же причине происходит сокращение (абсолютное или относительное) объёма незавершённого производства. А это означает высвобождение оборотных средств в вещественной форме, то есть в форме конкретных материальных ресурсов.

Анализ затрат на производство продукции

... экономический затраты материальный Целью выполнения данной курсовой работы является проведение анализа материальных затрат на производство продукции на ... Анализ затрат и результатов по центрам ответственности. - М.: Экономический анализ. - 2009 - № 1. - 46 с. Формирование затрат на производство является ключевым и одновременно наиболее сложным элементом формирования и развития производственно ...

При расчёте длительности производственного цикла (Тп.ц.) учитываются лишь те затраты времени, которые не перекрываются временем технологических операций (например, затраты времени на контроль, транспортирование изделий).

Перерывы, вызванные организационно-техническими неполадками (несвоевременное обеспечение рабочего места материалом, инструментами, нарушение трудовой дисциплины), при расчёте плановой длительности производственного цикла не учитываются.

При расчёте продолжительности производственного цикла необходимо учитывать особенности движения предмета труда по операциям, существующим на предприятии. Обычно используется один из трёх видов: последовательный, параллельный, параллельно-последовательный.

При последовательном движении обработка партии одноимённых предметов труда на каждой последующей операции начинается лишь тогда, когда вся партия прошла обработку на предыдущей операции.

Так как ряд операций может выполняться не на одном, а на нескольких рабочих местах, длительность производственного цикла при последовательном движении в общем случае имеет вид:

![]() (9)

(9)

где n — общее количество рабочих мест, m — количество операций, имеющих несколько рабочих мест, ti — время выполнения i-ой операции, Сi — число рабочих мест для выполнения i-ой операции.

При параллельном движении передача предметов труда в последующую операцию осуществляется поштучно или транспортной партией сразу после обработки на предыдущей операции. Длительность производственного цикла при параллельном движении определяется следующим образом:

![]() (10)

(10)

где р — размер транспортной партии в штуках; tmax — время выполнения наиболее продолжительной операции в минутах; Cmax — число рабочих мест на наиболее продолжительной операции.

При параллельном виде движения длительность производственного цикла значительно сокращается.

При параллельно-последовательном виде движения предметы труда передаются на последующую операцию по мере их обработки на предыдущей поштучно или транспортной партией, при этом время выполнения смежных операций частично совмещается таким образом, что партия изделий обрабатывается на каждой операции без перерывов.

Длительность производственного цикла может быть определена как разность между длительностью цикла при последовательном виде движения и суммарной экономией времени по сравнению с последовательным видом движения, за счёт частичного перекрытия времени каждой пары смежных операций. В этом случае длительность считается по следующей формуле:

![]() (11)

(11)

Измерение производственного цикла с помощью длины пути ведётся от первого рабочего места, где началась обработка изделия и его компонентов, до последнего. Длина производственного цикла — это не линия, а площадь, на которой размещаются машины, оборудование, инвентарь, поэтому на практике в большинстве случаёв определяется не длина пути, а площадь и объём помещения, в котором размещается производство. Необходима такая планировка рабочих мест, которая максимально сокращает и облегчает коммуникационно-транспортные связи между ними. Чем короче путь движения изделия в производственном процессе, тем меньше расходы на его межоперационную транспортировку, меньше требуется производственной площади и, как правило, меньше времени на обработку.

Анализ организации производственного процесса на предприятии

... -выявить сущность и типы организации производственного процесса на предприятии; -анализировать текущее состояние организации производственного процесса ТОО "Корпорация Казахмыс"; -рассмотреть современные методы организации производственного процесса; -формулировать критерии эффективности производства и его управления. Объектом дипломной работы стало товарищество с ограниченной ...

Производственная мощность предприятия или цеха прямо зависит от длительности производственного цикла. Под производственной мощностью понимается максимально возможный выпуск продукции в плановом периоде. И поэтому ясно, что чем меньше затрачивается времени на производство одного изделия, тем больше их число может быть изготовлено за тот же период времени. Термин «производственная мощность» означает «степень сдерживания», «верхний предел». Верхний предел производственной мощности обуславливается наличием помещений, оборудования, трудовых ресурсов, материалов и капитала. Производственная мощность может выражаться в единицах продукции, денежных единицах, трудозатратах. Существует четыре основных уровня производственной мощности:

Теоретическая, представляющая собой объём хозяйственных операций, который может быть достигнут в идеальных условиях работы с минимально возможным отрицательным результатом. Это максимально возможный выход продукции, называемый также идеальной, паспортной или максимальной производственной мощностью.

Практическая — это наивысший уровень производства, который достигается предприятием при сохранении приемлемой степени эффективности с учётом неизбежных потерь производственного времени (отпуска, выходные и праздничные дни, ремонт оборудования), также называется максимальной практической производственной мощностью;

- Нормальная производственная мощность, которая представляет собой средний уровень хозяйственной деятельности, достигаемый для удовлетворения спроса на производимые предприятием товары и услуги в течение ряда лет с учётом сезонных и циклических колебаний спроса, тенденций его роста или сокращения;

— Ожидаемый годовой объём производства. Это понятие близкое к нормальной производственной мощности, но с тем отличием, что оно ограниченно одним определённым годом. Эту характеристику называют также плановой производственной мощностью. Можно также отметить, что в зависимости от того, какой уровень производственной мощности будет выбран для определения ставки заводских накладных расходов, зависит потенциально долгосрочный эффект на избыточную и недостаточную поглощаемость накладных расходов.

Себестоимость продукции при сокращении производственного цикла снижается за счёт уменьшения в себестоимости единицы продукции доли общезаводских и цеховых расходов при увеличении производственной мощности.

Таким образом, сокращение длительности производственного цикла — один из важнейших источников интенсификации и повышения эффективности производства на промышленных предприятиях.

Резервом уменьшения длительности производственного цикла служит совершенствование техники и технологии, применение непрерывных и совмещённых технологических процессов, углубление специализации и кооперирования, внедрение методов научной организации труда и обслуживания рабочих мест, внедрение робототехники.

Особенности контроля качества продукции на предприятии

... испытаний продукции Настоящий стандарт устанавливает применяемые в науке, технике и производстве термины и определения основных понятий в области испытаний и контроля качества продукции. ... производственного процесса и осуществляют свою деятельность в соответствии с концепцией «регулирование качества», в связи с чем изучение процесса контроля качества продукции является актуальным. Качество продукции ...

Без научно обоснованного расчёта длительности производственного цикла нельзя правильно составить производственную программу предприятия и цехов, определить технико-экономические показатели деятельности. Длительность производственного цикла влияет на сроки подготовки производства новой продукции, оборачиваемости оборотных средств, является важной величиной при организации оперативно-производственного планирования, материально-технического снабжения.

Продолжительность времени изготовления компонентов изделия в некоторых случаях превышает продолжительность цикла самого изделия за счёт того, что значительная часть компонентов изготавливается параллельно.

Чтобы рассчитать цикл всего изделия, необходимо иметь данные о производственных циклах его элементов. С помощью длительности производственного цикла осуществляется оперативное календарное планирование работы предприятия, включая распределение производственных заданий цехам, участкам и рабочим; контроль своевременности исполнения заданий в соответствии с заказами потребителей. Длительность производственного цикла определяет объём незавершённого производства, являющегося наиболее существенной по удельному весу частью оборотных средств. Следовательно, сокращение длительности производственного цикла приводит к ускорению оборачиваемости этих средств и, в конечном счете, к увеличению прибыли предприятия.

1.3 Пути минимизации производственного процесса и основных затрат

Главный мотив деятельности любого предприятия в современных рыночных условиях — максимизация прибыли. Реальные возможности этой стратегической цели во всех случаях ограничены издержками производства и спросом на производимую продукцию.

Получение наибольшего эффекта с наименьшими затратами, экономия трудовых, материальных и финансовых ресурсов зависят от того, как решает предприятие вопросы снижения себестоимости продукции.

В Российском законодательстве себестоимость продукции определяется как стоимостная оценка используемых в процессе производства продукции природных ресурсов, сырья, топлива, энергии, основных фондов, трудовых ресурсов, а также других затрат на её производство и реализацию.

Выявление резервов снижения себестоимости продукции должно опираться на комплексный технико-экономический анализ работы предприятия, то есть изучение технического и организационного уровня производства, использование производственных мощностей и основных фондов, сырья, материалов, рабочей силы, хозяйственных связей, а также всех составляющих себестоимости.

Для комплексного анализа себестоимости продукции применяются специальные показатели, которые позволяют рассчитывать и анализировать затраты предприятия на весь объём произведённой товарной продукции, затраты на производство конкретного вида продукции, а также затраты предприятия на получение каждого рубля выручки.

С целью упрощения расчётов и для систематизации данных все затраты предприятия классифицируются. Причём данная классификация является универсальной для всех предприятий, могут меняться лишь отдельные статьи, зависимые от специализации конкретного вида предприятия.

Анализ себестоимости продукции предприятия и основные направления ...

... внимания на предприятиях [3, с. 246]. Для определения стоимости производства важен состав включенных в нее затрат. В «Положении о составе затрат по производству и реализации продукции (работ, услуг), включаемых в себестоимость продукции (работ, услуг)», утвержденном ...

По степени однородности все затраты подразделяются на простые (одноэлементные) и комплексные. Простые затраты имеют однородное содержание: сырьё, материалы, топливо, энергия, амортизация, заработная плата. Комплексные затраты включают разнородные элементы: расходы по содержанию и эксплуатации оборудования, общецеховые расходы и так далее.

По признаку зависимости от изменения объёма производства затраты подразделяются на переменные и условно-постоянные. К переменным затратам относятся затраты, размер которых изменяется пропорционально изменению объёма производства. Эти затраты включают: расходы на основные материалы, режущий инструмент, основную заработную плату, топливо, энергию для технологических целей. Условно-постоянными являются расходы, размер которых не зависит от изменения объёма производства. К ним относятся: заработная плата административно-управленческого персонала, расходы на отопление, освещение, амортизация и так далее.

Затраты живого и овеществленного труда в процессе производства составляют издержки производства. В условиях товарно-денежных отношений и хозяйственной обособленности предприятия неизбежно сохраняются различия между общественными издержками производства и издержками предприятия. Общественные издержки производства представляют собой совокупность живого и овеществленного труда, находящие выражение в стоимости продукции. Издержки предприятия состоят из суммы расходов предприятия на производство продукции и её реализацию. Эти издержки, выраженные в денежной форме, называют себестоимостью и являются частью стоимости продукции. В итоге именно снижение себестоимости является важнейшим фактором повышения эффективности производства и роста накоплений.

Итак, себестоимость продукции характеризуется показателями, выражающими: общий объём затрат на всю произведённую продукцию и выполненные работы предприятия за плановый период — себестоимость товарной продукции, сравнимой товарной продукции, реализованной продукции; затраты на единицу объёма выполненных работ — себестоимость единицы отдельных видов товарной продукции, полуфабрикатов и производственных услуг (продукции вспомогательных цехов), затраты на 1 рубль товарной продукции, затраты на 1 рубль нормативной чистой продукции.

Решающим условием снижения себестоимости продукции служит непрерывный технический прогресс. Внедрение новой техники, комплексная механизация и автоматизация производственных процессов, совершенствование технологии, внедрение прогрессивных видов материалов позволяют значительно снизить себестоимость продукции, а также значительно уменьшить длительность производственного процесса изготовления продукции предприятия. Приобретая на основные участки работ оборудование новейших технологий предприятие получает возможность сокращения времени в процессе изготовления, а также увеличения объёмов продукции и, как результат, увеличение получаемой прибыли.

Многие предприятия в современной рыночной среде для увеличения эффективности производственного процесса внедряют автоматизированные системы сетевого планирования и управления, что в свою очередь позволяет значительно снижать время работы административно-управленческого персонала и основных рабочих. В результате работы систем сетевого планирования происходит значительная экономия рабочего времени, что позволяет наращивать объёмы производства и увеличивать портфель заказов на изготовление продукции.

Анализ производства продукции на предприятии

... курсовой работе проведен анализ производства продукции на предприятии ООО «Дизайн Бетон». В первой главе работы рассмотрена теоретическая сторона вопроса, вторая глава посвящена анализу производства продукции этого предприятия, характеристика предприятия, приведены расчеты основных показателей работы предприятия, ... по выпуску основной продукции предприятия Организация производства охватывает ...

Серьёзным резервом снижения себестоимости продукции является расширение специализации и кооперирования; увеличивая технологические возможности по изготовлению различных видов продукции, предприятие, как следствие, наращивает объём получаемой прибыли. Снижение себестоимости продукции обеспечивается, прежде всего, за счёт повышения производительности труда. С ростом производительности труда сокращаются затраты труда в расчёте на единицу продукции, а следовательно, уменьшается и удельный вес заработной платы в структуре себестоимости.

С ростом объёма выпуска продукции прибыль предприятия увеличивается не только за счёт снижения себестоимости, но и вследствие увеличения количества выпускаемой продукции. Таким образом, чем больше объём производства, тем при прочих равных условиях больше сумма получаемой предприятием прибыли.

Важнейшее значение в борьбе за снижение себестоимости продукции имеет соблюдение строжайшего режима экономии на всех участках производственно-хозяйственной деятельности предприятия. Последовательное осуществление на предприятиях режима экономии проявляется прежде всего в уменьшении затрат материальных ресурсов на единицу продукции, сокращении расходов по обслуживанию производства и управлению, в ликвидации потерь от брака и других непроизводительных расходов. Материальные затраты, как известно, в большинстве отраслей промышленности занимают большой удельный вес в структуре себестоимости продукции, поэтому даже незначительное сбережение сырья, материалов, топлива и энергии при производстве каждой единицы продукции в целом по предприятию даёт крупный эффект. Сокращению цеховых и общезаводских расходов способствует также экономное расходование вспомогательных материалов, используемых при эксплуатации оборудования и на другие хозяйственные нужды. Многие предприятия в результате самостоятельного изготовления вспомогательных материалов позволяют значительно уменьшить длительность производственного процесса.

В качестве мероприятий по улучшению процесса основного производства предлагается использование модели бережливого производства, в который входит такие инструменты как JIT, 5S.

1.4 Бережливое производство

Бережливое производство (англ. Lean production/Lean manufacturing) логистическая концепция менеджмента, сфокусированная на разумном сокращении размеров заказа на выпуск продукции, удовлетворяющей спрос при повышении ее качества; снижении уровня запасов используемых ресурсов; постоянном повышении квалификации производственного персонала, охватывающим весь контингент; внедрение гибких производственных технологий и интегрирование их в единые цепи с взаимодействующими технологиями партнеров.

Таким образом, идеология бережливого производства подразумевает организацию Бережливого производства, оптимизацию бизнес-процессов с максимальной ориентацией на рынок и учетом мотивации каждого работающего.

В основе концепции лежит оптимизация процессов путем их ранжирования по признакам, определяемым понятиями Муда. Под этими понятиями подразумеваются процессы, которые не приносят добавленной ценности потребителям, или уменьшают ее. Выделяют до семи видов таких процессов, хотя никто не ограничивает фантазию по поводу умножения их номенклатуры:

- Процессы, ведущие к перепроизводству.

- Процессы ожидания.

- Процессы лишней транспортировки.

- Процессы излишней обработки.

- Процессы, приводящие к избытку запасов.

- Процессы, содержащие лишние движения.

- Процессы, создающие дефекты.

Восьмая группа процессов связана с потерями, обусловленными игнорированием человеческого фактора. Последовательное или взрывное уменьшение таких процессов позволяет приблизить время и уровень издержек к минимуму, определяемому только временем передела.

Реализация концепции возможна в двух вариантах: либо для получения разового результата, либо для создания постоянного улучшения. В первом случае набор разовых мероприятий напоминает то, что делается при реинжиниринге бизнес-процессов в соответствии с методологией Хаммера. Во втором случае создание бережливого производства фактически означает освоение почти всех элементов Кайдзен.

Такое освоение реализуется несколькими последовательными и параллельными шагами.

Все начинается с наведения порядка и наглядной демонстрации неудобств, вызванных большими запасами. Для этого необходимо внедрить концепцию 5S, чтобы каждый работающий смог понять и прочувствовать необходимость самоорганизации и исключения превышения некоторого разумного минимума.

Параллельно необходимо провести огромную работу по делегированию полномочий и доведению стратегических целей от высшего уровня вплоть до рабочих, в соответствии с их квалификациями и способностями. Эта работа сочетается с постановкой маркетинга и выстраиванием цепочек внутренних потребителей и поставщиков, ориентированных на потребителей.

Цепочки внутренних потребителей и поставщиков необходимо превратить в последовательности процессов. Это даст возможность сформировать потоки создания ценностей, как для внутренних, так и для внешних потребителей. Эти потоки нужно распространить на поставщиков, что позволит минимизировать дискретности и разовые объемы поставок с максимальным приближением их к реальным потребностям процессов. Фактически речь идет о подготовке к внедрению бережливого производства по всем предприятиям и сетям поставщиков. Превращение сетей поставок в потоки означает также непрерывность движения перерабатываемых в процессах ресурсов в ритме, задаваемом потребителями по принципу вытягивания. Таким образом, автоматически получается система лJust In Time лточно в срок. Все это приводит к созданию тотальной системы вовлечения работников в процессы создания ценностей в соответствии с целями предприятия.

Следующие шаги по созданию бережливого производства осуществляются уже фактически с помощью и на основе тотальных инициатив по повышению качества и уменьшению издержек. Искусное направление этих инициатив в сторону поддержания непрерывного движения потока с помощью инфраструктуры (оборудования и оптимально планируемых помещений) приводит нас к технологии TPM (Total Productive Maintenance).

Такая последовательность действий ведет к тому, что на предприятии начинает работать система тотального обеспечения качества и уменьшения издержек. Рабочие, инженеры и менеджеры, направляя свои усилия на устранение причин несоответствий и лишних и вредных издержек, в рамках периодических мероприятий по прорывным улучшениям способны совместными усилиями создать бережливое производство, как высшую форму эффективного бизнеса. Естественно, все вышесказанное касается не только производственных, но и других процессов на предприятии.

В бережливом производстве особое значение имеет информационное обеспечение, которое также принимает характер универсального средства, поддерживающего непрерывность потоков и их эффективность. Однако растут требования и к эффективности самого информационного обеспечения. Поэтому обязательно наличие в системе четкого управленческого учета, обеспечивающего пользователей только релевантной информацией, которая всегда достоверна, своевременна и объективна. Кроме того, информация должна быть представлена в форме, понятной ее потребителю, в виде, позволяющем очень быстро принять правильное решение.

Поэтому для работающих очень важно соблюдение принципа визуальной информированности о состоянии дел в ближайших точках потоков. Информация должна отображаться в виде, доступном для наблюдения практически всем работающим в пределах данной актуальной части потоков. Таким образом, наличие центрального плана актуально только в маркетинге и в финансовой структуре, ибо все остальные участники потока работают на основе визуализации, и для них важнее ситуационная информация о движении потоков, чем откорректированный централизованный план.

Таким образом, проведение последовательных работ по внедрению полноценной системы менеджмента, основанной на концепциях Кайдзен и направленных на создание бережливого производства, позволяет предприятиям, уже внедрившим MRP и ERP-системы, использовать их на более высоком уровне эффективности. Несколько слов необходимо сказать и о связи бережливого производства и стандартов ИСО серии 9000.

В стандартах ИСО серии 9000 изложены очень правильные идеи. Более того, восемь принципов системы менеджмента качества полностью согласуются с основными положениями Кайдзен, а, следовательно, и бережливого производства. Однако требования, правильно написанные руководителями в виде документированных процедур, вовсе не гарантируют их правильной интерпретации и тщательного исполнения. Поэтому недооценка человеческого фактора предприятиями, внедряющими требования ИСО 9000, не позволит им даже приблизиться к тому уровню эффективности, который гарантирует полное внедрение бережливого производства.

Как подтверждает практика, предприятия, внедрившие бережливое производство, не только используют ИТ-системы со 100% эффективностью, но еще и вовлекают их в сферу постоянного улучшения. В то же время, общепризнанным является факт, когда система менеджмента качества и ERP-система существуют параллельно, не только не затрагивая друг друга, но и не особо подозревая о взаимном наличии.

Концепция бережливого производства родилась на европейском континенте и представляла собой синтез и обобщение ряда передовых управленческих практик различных стран. Не следует видеть в ней лишь японскую или шведскую модель, хотя многие идеи этой концепции впервые появились и в дальнейшем развивались на японских предприятиях. Менеджеры на обоих континентах ссылаются на феномен Тойоты и принципы КАНБАН, однако акценты в предлагаемых решениях различаются.

Несколько слов о различиях между европейским и американским подходом к реализации бережливого производства. В США понятие лбережливое производство интерпретируется с несколько другими акцентами, нежели, чем в Европе.

Подход США Ч возможность набора рабочей силы невысокой квалификации, их скорейшая подготовка, возможность быстрой подготовки кадров с темпом, сообразным темпу роста производства. Легко уволить с работы, легко и набрать новый персонал. В Европе акцент в реструктуризации во многом делался (и делается) на мотивацию персонала, в том числе на его участие в создании оптимальных форм труда. Lean в Европе Ч это гораздо больший упор на мотивационной составляющей.

В США акценты пришлось расставить по другому. Первым препятствием явились индивидуализм и независимость, характерные для американской культуры, плюс традиционно узкая специализация работников, не позволявшая во всей широте применить европейские подходы. Многое, что касается мотивации персонала, вовлечения его в управленческие процессы и т. п. было упрощено, изменено или вовсе отброшено.

В задачах взаимодействия и кооперации со смежниками, поставщиками и потребителями немедленно возникло следующее ограничение: лкапитализм ограничивает желание делиться информацией… Следовательно: лформа и содержание информации должны стать таковыми, чтобы перестать быть чьим-то know how. Вывод: они должны быть стандартизованы!

Так во многих российских предприятиях, стремящихся развиваться и следовать современным тенденциям в развитии корпоративной культуры, превалирует американский стиль. Особенно это касается мотивации персонала, различных тренингов, выделению лидеров и различных форм поощрения. Европейские подходы, как правило, не столь формализованные, используют реже. Во многом это объясняется тем фактом, что американские методики, порой простые и неизощренные, легче реализовывать именно в силу этой самой простоты. За простотой скрывается американская четкая формализованная пошаговая детализация (бизнес-процесса), позволяющая применять методику в различных странах и компаниях с разнообразной корпоративной культурой. В качестве примера можно привести организацию обслуживания и подготовку персонала в сети ресторанов McDonalds.

Принципы бережливого производства плохо применимы при неустойчивом и плохо прогнозируемом спросе.

При бережливом подходе продукция не изготавливается на склад. Заказы клиентов инициируют изготовление и протягивают работы через систему. Работы выполняются в том и только в том случае, если они являются звеньями вытягивающей цепочки. Тянущие системы дают большую гибкость в производстве, поскольку позволяют производить продукцию в различных комбинациях. Заказчики знают, что и когда они получат. Это делает спрос более стабильным.

Возможна, однако, масса ситуаций и случаев, в которых применение бережливого подхода не представляется возможным как в силу специфики производства, так и в силу плохой прогнозируемости спроса. По этой причине на отдельных участках производства или для отдельных видов продукции приходится использовать позаказное управление. Это включает в себя функциональность по прогнозированию и сглаживанию спроса, возможность организации производства по принципу производственных ячеек, поддержку партийного производственного цикла, возможность контроля склада поставщиком.

Прогнозирование спроса предполагает возможность создания различных сценариев, в которых, исходя из существующей истории работ с данным заказчиком (группой заказчиков) и моделируя графики доставки, учитывая сезонные факторы, можно создавать различные прогнозы спроса. Эта функциональность особенно важна для организаций, для которых время изготовления превосходит ожидаемое заказчиком время поставки.

А одним из правил Lean по отношению к управленческой отчетности является требование сокращения так называемой стандартной отчетности. Управленцам для эффективного принятия решений нужна такая отчетность, которая указывает на отклонения или сбои в производственном процессе. Не множество таблиц с множеством колонок и данных, анализ которых превращается в самостоятельную задачу, а уже просеянная информация, сгруппированная по релевантным критериям.

Разумеется, указанные правила не могут быть единовременно созданы во всей полноте. Поэтому говорят о последовательном улучшении управления, а не разовой процедуре.

1.5 Система Just In Time Точно в срок

Суть системы JIT сводится к отказу от производства продукции крупными партиями. Взамен этого создается непрерывно-поточное предметное производство. При этом снабжение производственных цехов и участков осуществляется столь малыми партиями, что по существу превращается в поштучное. Данная система рассматривает наличие товарно-материальных запасов как зло, существование которого затрудняет решение многих проблем. Требуя значительных затрат на содержание, большие материальные запасы отрицательно сказываются на нехватке финансовых ресурсов, маневренности и конкурентоспособности предприятия. С практической точки зрения главной целью системы JIT является уничтожение любых лишних расходов и эффективное использование производственного потенциала предприятия.

Система JIT является более увязанной со спросом, нежели традиционный метод «выбрасывания продукции на рынок». При этой системе действует принцип: производить продукцию только тогда, когда в ней нуждаются, и только в таком количестве, которое требуется покупателям. Спрос сопровождает продукцию через весь производственный процесс. При каждой операции производится только то, что требуется для следующей операции. Производственный процесс не начинается до тех пор, пока с места последующей операции не поступит сигнал о необходимости приступить к производству. Детали, узлы и материалы доставляются только к моменту их использования в производственном процессе.

Система JIT предусматривает уменьшение размера обрабатываемых партий, практическую ликвидацию незавершенного производства, сведение к минимуму объема товарно-материальных запасов и выполнение производственных заказов не по месяцам и неделям, а по дням и даже по часам. В этих условиях упрощается также система производственного учета, так как появляется возможность осуществления учета материалов и затрат на производство на одном объединенном счете. Кроме того, при применении этой системы часть затрат предприятия из разряда косвенных переходит в разряд прямых. Например, в условиях организации производства по системе JIT рабочие производственных линий, занятые выпуском продукции, обязаны производить также техническое обслуживание, ремонт и наладочные работы, которые при традиционных условиях осуществляются другими рабочими и относятся к категории косвенных затрат. Это, в свою очередь, увеличивает точность исчисления себестоимости единицы продукции.

Управление стоимостью отличается от производственного учета тем, что под этим в данном случае понимается регулирование уровня затрат независимо от того, имеют ли они непосредственное влияние на товарно-материальные запасы или финансовую отчетность, или нет. Применение принципов JIT упрощает процесс учета производственных затрат и помогает менеджерам регулировать и контролировать расходы. Такое упрощение приводит к лучшему качеству производства, лучшему обслуживанию и лучшей оценке стоимости.

Традиционно система производственного учета имеет тенденцию становиться все более сложной системой со множеством счетно-учетных операций и отчетных данных. Упрощение же этого процесса преобразовывает систему производственного учета в систему управления стоимостью. При системе учета JIT учет материалов и незавершенного производства ведется на одном объединенном счете. В этих условиях использование обособленного счета для контроля за складскими запасами материалов теряет свою актуальность.

В условиях применения системы учета ЛТ прямые затраты на оплату труда и заводские накладные расходы на счета производства не списываются. Прямой труд рассматривается как дополнительная часть общезаводских накладных расходов. Более того, сами заводские накладные расходы вместе с прямыми затратами оплаты труда списываются непосредственно на себестоимость реализованной продукции. Списание их на производственную себестоимость изделий, т. е. отражение через счет «Ресурсы в незавершенном производстве», в этих условиях не имеет никакого смысла.

Большинство затрат, относящихся к категории косвенных, при системе учета ЛТ переводятся в категорию прямых затрат.

В традиционной бухгалтерии при организации закупок многими фирмами основное внимание уделяется учету отклонений от цены приобретения материалов. Приемлемые отклонения от расчетной цены, как правило, достигаются за счет приобретения большого количества материалов с соответствующими скидками или за счет закупок низкого качества. В условиях же ЛТ основной упор делается на качество, доступность и общую стоимость операций, а не только лишь на уровень закупочных цен.

На многих предприятиях с традиционной организацией производства большая часть усилий в области производственного учета тратится на внедрение нормативов по трудозатратам и накладным расходам, а также на определение и учет отклонений от этих нормативов. В компаниях же, работающих по системе ЛТ, отмечается снижение внимания к учету отклонений по затратам на рабочую силу и накладным расходам. Даже те фирмы, которые по-прежнему используют анализ отклонений, подчеркивают, что переход на эту систему влечет за собой изменение ракурса внимания. Использование анализа отклонений сохраняется на уровне предприятия, но основное внимание с позиций абсолютной значимости отклонений для каждого конкретного случая переходит на учет вероятных тенденций развития производственного процесса.

Кроме того, традиционные показатели эффективности (как, например, выполнение норм выработки и коэффициент использования оборудования), являющиеся общепринятыми во многих системах производственного учета, не вписываются в рамки принципов управления стоимостью в системе ЛТ.

все эти показатели стимулируют формирование товарно-материальных ценностей без учета необходимых в режиме реального времени потребностей;

- следование принципу оценки эффективности преимущественно по нормативным показателям ведет к приоритету объема производства над объемом реализации и качеством продукции;

- прямые трудовые затраты у большинства предприятий составляют от 5 до 15% от величины полных затрат на производство продукции;

- применение коэффициентов использования оборудования является неприемлемым потому, что оно способствует завышению запасов товарно-материальных ценностей по сравнению с уровнем потребностей в них.

В заключение хочется отметить, что потенциальные преимущества системы ЛТ многочисленны.

Во-первых, ее применение приводит к уменьшению уровня запасов, что означает меньше вложений капитала в товарно-материальные запасы. Поскольку система требует иметь в наличии для немедленного использования минимальное количество материалов, то благодаря этому существенно снижается общий уровень запасов.

Во-вторых, в условиях применения системы ЛТ надежность выполнения заказа намного возрастает, поскольку значительно меньше времени отводится на закупку и хранение материалов. Сокращение цикла выполнения заказа и возрастание его исполнения также способствуют существенному уменьшению потребности в резервном запасе, который представляет собой дополнительные учетные единицы запасов, сохраняемые для предохранения от возможного дефицита. В этих условиях график производства в рамках планово-производственной перспективы также сокращается. Это позволяет выиграть время, необходимое для того, чтобы отреагировать на изменения конъюнктуры рынка. Производство продукции небольшими партиями благодаря ускоренному переходу в нормальное рабочее состояние также способствует достижению большей гибкости.

В-третьих, при применении этой системы отмечается улучшение качества производства. Когда заказанное количество продукции невелико, источник проблем с качеством легко выявляется и коррективы вносятся немедленно. В этих условиях у работников многих фирм наблюдается большее понимание значения качества, что, в свою очередь, ведет к улучшению качества производства на рабочих местах.

К другим преимуществам системы ЛТ можно отнести:

- уменьшение капитальных затрат на содержание складских помещений для запасов материалов и готовой продукции;

- снижение риска морального устранениязапасов;

- снижение потерь от брака и уменьшение затрат на переделку;

- уменьшение объема документации; снижение затрат на основные производственные материалы за счет повышения их качества.

Кроме того, система ЛТ воздействует на характер производственного учета. В условиях ее применения часть косвенных затрат переходит в разряд прямых. Такая трансформация понижает частоту использования носителей разнородных затрат для распределения затрат между видами продукции, тем самым увеличивая точность калькуляции затрат. Пи этой системе происходит преобразование производственного учета в систему управления стоимостью, которая используется для обеспечения потребностей менеджеров в принятии эффективных управленческих решений о виде, цене, себестоимости, составе и путях сбыта продукции, способствуя дальнейшему совершенствованию производственной и коммерческой деятельности.

1.6 Система 5S

Система 5S, или пять шагов для поддержания порядка, были разработаны в производственной системе фирмы Тойота.

Эти действия не требуют применения новых управленческих технологий и теорий. Следовательно, они не привлекают внимания руководителей, которые привыкли ориентироваться на новейшие достижения. Однако, как только они понимают, что подразумевается под этими тремя столпами, их начинает прельщать перспектива получения огромных выгод, которые эти действия могут принести.

Система 5S Ц это пять простых принципов рациональной организации рабочего пространства, соблюдая которые, можно извлечь максимальную выгоду из имеющихся ресурсов. Систему 5S спешно применяют не только на производственных предприятиях, но и в офисах, в том числе в организациях , представляющих различные виды услуг (в банках, торговых, страховых компаниях и так далее).

Это тот случай, когда для достижения высоких результатов необходимо следовать простым принципам, которые станут прочным фундаментом для непрерывного совершенствования.

В основе системы 5S лежит ясная и в то же время инновационная идея: все, что поддается оптимизации, должно быть оптимизировано. Инновация заключается в том, что организация рабочего пространства рассматривается именно как система. Конечно, в приказном порядке заставить рабочих убирать свое рабочее место и чистить оборудование, но вряд ли такая принудительная деятельность заметно повысит производительность труда. Система 5S Ц это альтернативный подход к эффективному производству: устранение потерь за счет активного вовлечения рабочих в процесс непрерывного совершенствования.

Путь к производству без потерь на уровне повседневной деятельности может показаться длинным, но пройти его необходимо все вместе: и руководству, и рабочим. В Японии любое предприятие Ц это прежде всего люди. Рабочие постоянно совершенствуют свои навыки. В японской традиции очень важно непрерывное обучение. Одна из идей, последовательно проводимая в этом издании, — нельзя останавливаться на достигнутом. Даже самый прекрасный результат требует постоянного подкрепления новыми трудовыми свершениями. Любой незнакомый путь поначалу пугает. Но если есть четкий план, согласно которому необходимо двигаться к цели, вы вряд ли заблудитесь. А система 5S предлагает оптимальный план, который приведет к цели самым кратчайшим путем.

Заводы похожи на живые организмы, которые пребывают в непрерывном взаимодействии с окружающей средой.

В мире бизнеса потребности заказчиков постоянно меняются. Одни технологии уступают место другим, появляются все новые и новые товары.

Предприятия стремятся во что бы то ни стало произвести еще более сложную продукцию по более низкой цене. При этом конкуренция с каждым годом возрастает.

Такие тенденции вынуждают заводы искать пути для выживания. Чтобы приспособиться к изменяющимся условиям бизнеса, необходимо отбросить устаревшие традиции и освоить современные методы, соответствующие новым потребностям.

Постоянное применение системы 5S Ц отправная точка в изменениях, направленных на улучшение и обеспечивающих процветание любого предприятия. Сотрудники предприятия сохранят свои рабочие места только в том случае, если предприятие будет устойчиво к внешним изменениям.

Слово этап используется как метафора и обозначает один из элементов, который в совокупности с другими элементами обеспечивает устойчивость системы.

Пять этапов это сортировка, рациональное расположение, уборка и совершенствование. Самые важные элементы этой системы это сортировка и рациональное расположение. Эффективность системы 5S в основном зависит от успешности внедрения этих этапов.

Можно представить завод, на котором рабочие не обращают внимание на то, что кругом грязь, отходы и потеки машинного масла. Им приходится все время разыскивать нужные детали и инструменты. Тех рабочих, кто знает, где найти ту или иную деталь, очень ценят.

По этому описанию можно догадаться, что на таком заводе производят много брака, часто срывают сроки поставки, а рабочие не отличаются высокой производительностью и наличием развитого самосознания. Нет сомнений, что на таком заводе не внедрены как следует процедуры сортировки и рационального расположения.

Как было отмечено ранее, модернизация производства проводится в пять этапов. Когда впервые заходит речь об этих пяти этапах, люди часто не до конца осознают их значение. Без сортировки и рационального расположения невозможно полностью ликвидировать дефекты, снизить затраты, повысить безопасность и добиться безаварийности.

Система 5S настолько проста, что ей часто не придают должного значения. Однако свидетельствует, что в производственных помещениях, где чисто и аккуратно:

- выше производительность труда;

- меньше производится бракованной продукции;

- точнее выдерживаются сроки;

- лучше соблюдается техника безопасности.

Большая польза от 5S проявляется в рамках всей компании:

- помощь людям в воспитании самодисциплины;

- такие сотрудники всегда вовлечены в 5S, у них положительный интерес к кайзен, и можно быть уверенными в том, что они придерживаются требований стандартов;

- выявление многих видов потерь;

- признание проблем Ч первый шаг в устранении потерь;

- избавление от потерь улучшает процесс 5S;

- точное определение несоответствий, таких как брак и излишние запасы;

- сокращение лишних движений, например ходьбы и бесполезной трудоёмкой работы;

- визуальная идентификация и последующее разрешение проблем, связанных с нехваткой материалов, разбалансированностью линии, поломками станков и задержками поставок;

- простые решения существенных логистических проблем;

- визуализация проблем качества;

- повышение эффективности работы и сокращение затрат на операции;

- сокращение числа несчастных случаев на производстве за счет устранения проблем из-за скользких полов, грязи на участке, неудобной одежды и работы в небезопасных условиях.

Сейчас, в частности, увеличивает надежность станков и механизмов, высвобождая, таким образом, рабочее время инженеров по обслуживанию для того, чтобы заняться тем оборудованием, которое склонно к внезапным поломкам. В результате эти специалисты могут сконцентрироваться на более существенных проблемах, например на профилактическом и планово-предупредительном уходе, на создании (при сотрудничестве с отделами проектирования) оборудования, не требующего обслуживания.

Только осмыслив вышеперечисленные выгоды и удостоверившись в том, что люди понимают их, менеджмент может продвигать дальше проект кайзен [48].

Вывод

На первый взгляд, бережливость — это экономия, скупость. На самом деле, бережливое производство работает не с сокращением расходов, что могло бы привести к снижению качества продукции, а с сокращением потерь, которые есть на каждом рабочем месте, будь то токарь, банкир, госслужащий, директор. Такой подход позволяет повысить качество производимой продукции и услуг, обеспечить рост производительности труда и уровня мотивации персонала и помогает снизить время производственного цикла, что, в конечном счете, отражается на росте конкурентоспособности предприятия.

Глава 2. Анализ мебельной фабрики ООО «Мебелькомплект»

1 История развития предприятия

ООО «Мебелькомплект» — предприятие по изготовлению корпусной мебели, которое действует в соответствии с Законодательством Российской Федерации. В своей деятельности «Мебелькомплект» руководствуется нормативными актами Президента и Правительства РФ, уставом.

Целью создания являются оказание качественных услуг населению и организация рабочих мест. Предприятие обеспечивает работников полным социальным пакетом. История фабрики начинается в 1998 году с выпуска фасадов MDF в пленке ПВХ для корпусной мебели.

В соответствие с Уставом организации, основными видами деятельности предприятия являются:

- производство стульев и другой мебели для сидения;

- производство мебели для офисов и предприятий торговли;

- производство кухонной мебели;

- производство спальных гарнитуров;

- производство зальных стенок, тумбочек и многое другое.

На Всероссийский рынок продукция фабрики «Мебелькомплект» вышла 2004 году. Этому способствовало несколько факторов:

- высокий спрос на рынке на качественную и недорогую мебельную продукцию;

- выгодные условия сотрудничества для партнеров-продавцов нашей продукции;

- гармоничное сочетание традиций и инноваций мебельного производства;

- широкий спектр предлагаемой продукции: мебель для кухни, гостиной, спальной и прихожей комнат;

- различные стилистические решения — от неоклассики до постмодерна;

- использование высококачественных материалов, комплектующих и фурнитуры, обеспечивающих удобство и долговечность выпускаемой мебели.

Компания работает на рынке уже 16 лет. География распространения продукции обширна. Ценовой спектр — средний. Модельный ряд выпускаемой продукции постоянно обновляется. Мебель реализуется как собственно производства, так и партнеров. Благодаря этой системе продаж, есть возможность приобрести мебель прямо с производства, минуя посредников, таким образом сэкономить бюджет покупателя.

2 Материалы

Продукция мебельной фабрики «Мебелькомплект» изготавливается из высококачественных и долговечных материалов. Для изготовления каркаса мебели мы используем плиты ДСП класса эмиссии Е1, толщиной 16 мм. Торцевые стороны деталей кромяться кромкой ПВХ 0,2 мм производства компании «Rehau» (Германия).

Фасады и видимые горизонтальные панели выполнены из МДФ (древесноволокнистой плиты средней плотности).

Фасады МДФ облицовываются плёнками PVC, ведущих зарубежных производителей, различной текстуры. Так же, в производстве фасадов для корпусной мебели, мы используем алюминиевый профиль из анодированного алюминия, производства компании «Росла» (Россия).

Для кухонь применяются столешницы толщиной 28 мм, изготовленные из специальной влагостойкой древесно-стружечной плиты по технологии постформинга. Изделия отличаются высокой износостойкостью и прочностью поверхностного слоя.

ДСП (Древесно-стружечная плита) — представляет собой многослойный материал, полученный горячим прессованием древесных частиц, смешанных со связующим веществом (синтетическими смолами-формальдегидами).

Плита ДСП отвечает самим жёстким требованиям, предъявляемым к плитным материалам, лишена таких недостатков, как сучки, внутренние пустоты и трещины. К важным достоинствам относится высокая прочность; жёсткость; однородность; мягкость в обработке; способность прочно удерживать гвозди и шурупы. Плиты бывают обычной и повышенной водостойкости, которая достигается введением в стружечную массу специальной парафиновой эмульсии. Такие плиты обычно используются для изготовления столешниц для кухонь.

Ламинированная ДСП — плита с защитным покрытием из особой декоративной бумаги, пропитанной меламиновыми смолами (поэтому нередко используется термин «меламиновая плита»).

Ламинированная плита обладает высокими потребительскими качествами: термо- и влагостойкостью, а также высокой устойчивостью к истиранию и другим повреждениям. Важно отметить, что ламинированная плита, используемая для производства мебели, отвечает санитарно-эпидемиологическим требованиям по содержанию формальдегидных смол.

МДФ древесноволокнистая плита. Особенности МДФ заключаются в том, что этот материал изготавливается путём сухого прессования мелкодисперсной древесной стружки, обработанной связующими веществами, и формируются в виде плиты с последующим горячим прессованием (плотностью 700-870 кг/м. куб.) Основным связующим элементом волокон является лигнин, который выделяется при нагревании древесины.

Технология производства исключает использование веществ, вредных для здоровья. Таким образом, экологическая чистота МДФ достигается благодаря тому, что в качестве главного связующего средства выступает не синтетический, а природный материал плиты МДФ облицовываются натуральным или синтетическим шпоном, бумагосмоляной плёнкой, плёнкой ПВХ (поливинлхлорид).

Очень популярна облицовка плит МДФ ламинатом. Покрытие из ламината делает плиту МДФ более долговечной, а разнообразные расцветки и фактуры покрытия способны удовлетворить самый взыскательный вкус. По влагостойкости и механическим характеристикам МДФ превосходит натуральное дерево.

В производстве корпусной мебели различного назначения, мы используем высококачественную мебельную фурнитуру ведущих зарубежных производителей:

- петли, выкатные механизмы производства компании Hettich (Германия);

- шариковые направляющие, светильники, подъемные механизмы Haffele (Германия);

- посудосушители Vibo (Италия);

— Готовая продукция, во избежание механических повреждений при транспортировке и хранении, упаковывается в гофрокартон и прокладывается энергофлексом. Готовая продукция, по окончании процесса производства, поступает на склад готовой продукции площадью свыше 1500 кв.м., именно оттуда готовые наборы корпусной мебели отправляются к своему хозяину.

Трудовой коллектив нашей мебельной фабрики — это команда сплоченных, высокопрофессиональных специалистов. Каждый, из которых стремиться быть лучшим в своей области, поэтому мебель производства мебельной фабрики «Мебелькомплект» отличается высоким качеством, а рациональное использование времени и материалов позволяет производить недорогую и доступную для широких слоев населения корпусную мебель.

Простота сборки, унифицированная система производства и проектирования, высокая надежность изделий способствуют стабильному росту компании. В своем развитии мы не стоим на месте и постоянно внедряем новые технологии. Именно поэтому продукция от мебельной фабрики «Мебелькомплект» всегда оправдывает ожидания.

3 Дефекты мебели

Дефект — это несоответствие продукции установленным требованиям. Дефекты мебели классифицируются:

- по размерам и местоположению: мелкие и крупные;

- местные и распространенные;

- по возможности выявления: явные и скрытые;

по возможности устранения: устранимые,

по степени влияния на качество: критические, значительные, малозначительные.

Эстетическое восприятие мебели зависит от ее внешнего вида. Дефекты внешнего вида дифференцированы и допускаются с ограничениями или вообще не допускаются в зависимости от их размера, вида, качества, местонахождения и вида отделки мебели. Лицевая сторона мебели (фасады) не должны иметь трещин, механических повреждений — рисок, царапин, вмятин и т.д. Все технические условия при изготовлении мебели прописаны в ГОСТ 16371-93. Мебель. Общие технические условия.

Настоящий стандарт распространяется на мебель бытовую и для общественных помещений, выпускаемую предприятиями (организациями) любых форм собственности, а также индивидуальными изготовителями. По этому стандарту и производится мебель на мебельной фабрике «Мебелькомплект». Раз в год ответственный за документацию вносит изменения, которые закрепляются печатью на лицевой стороне печатного издания.

Перечень дефектов, являющихся производственным браком корпусной мебели:

Неточность линейных размеров детали.

Неточность расстояния между осями отверстий и гнезд детали.

Мелкие (узкие) гнезда под фурнитуру, мелкие (узкие) пазы.

Отсутствие предусмотренных чертежом отверстий, гнезд, пазов.

Сколы декоративного покрытия в отверстиях, не закрываемые накладной фурнитурой

Отставание кромки без следов удара и без разбухания плиты-основы.

Расслоение плиты-основы без следов удара.

Брак фурнитуры.

При сборке мебели не допускаются зазоры в соединениях детали, перекосы, слабое крепление, отсутствие устойчивости опор изделия с ровной горизонтальной поверхностью, покоробленность, трещины. Трансформируемые, выдвижные, раздвижные элементы изделий должны иметь свободный ход без заеданий и перекосов. Вся съемная лицевая и внутренняя крепежная фурнитура устанавливается таким образом, чтобы было обеспечено прочное и плотное без зазоров соединение всех деталей, повышающее прочность и устойчивость конструкции.

При приемке сборной — разборной и комплектной мебели поставляемой в торговую сеть или покупателю в разборном виде, проверяют правильность оформления маркировки, наличие инструкций по сборке и схемы монтажа, количество и четкость нумерации изделий, входящих в комплект.

Изготовитель гарантирует качество выпускаемой мебели. Гарантийный срок при розничной продаже через торговую сеть исчисляется со дня получения ее потребителем. Гарантийный срок для бытовой мебели для сидения и лежания — 18 месяцев. Каждое изделие мебели должно иметь маркировку на русском языке. Маркировка должна быть четкой и содержать: наименования изделия, наименование страны-изготовителя, наименование фирмы-изготовителя, юридический адрес изготовителя или продавца, индекс изделия (при наличии), дата выпуска, обозначение настоящего стандарта штриховой код, товарный знак фирмы — изготовителя, обозначение национального знака соответствия для сертифицированной продукции. Изделия мебели, к которым невозможно прикрепление бумажных ярлыков, такие как диван, кресла должны иметь ярлыки из ткани.

4 Контроль качества

В производстве применяется технический контроль, который осуществляет проверку соответствия технических параметров объекта контроля предписанным значениям. Объектом технического контроля может быть продукция или процессы. Технический контроль в цикле промышленной продукции может быть: контроль проектирования, производственный и эксплуатационный. Контроль проектирования — это проверка различных параметров на стадии проектирования изделия <#»873179.files/image005.gif»> <#»873179.files/image005.gif»> <http://www.ref99.narod.ru/Documents and Settings/alex/Application Data/Microsoft/Word/srch.htm> не приведет к долгосрочным сокращениям затрат. Когда из-за применения бережливого производства происходит сокращение рабочих мест, теряется рабочий энтузиазм и все усилия по внедрению оказываются напрасными.

Результатом внедрения концепции бережливого производства является:

- улучшение материального потока и эргономики завода;

- увеличение надежности оборудования;

- изменение логики потоков на производственных линиях с «толкающей» на «тянущую»;

- снижение объема запасов;

- улучшение гибкости;

- снижение количества дефектов.

А также улучшается физическая и психологическая безопасность персонала, снижаются производственные затраты, увеличивается заработная плата, заметно повышается качество продукции, более активно продолжается модернизация производства.

3.2 Внедрение Just In Time

Подготовка работников и гибкая организация труда: при минимальном размере резервных запасов все рабочие места в технологическом процессе должны быть укомплектованы операторами. Отсутствующих операторов надо срочно заменить другими, квалифицированными работниками. Для этого рабочие должны быть обучены выполнению различных операций, а организация труда должна быть достаточно гибкой, чтобы в случае необходимости можно было

Если перемещение предметов происходит не в едином темпе движущегося конвейера, уменьшать резервные запасы следует осторожно. При нулевых запасах производительность линии из последовательных рабочих мест будет снижена из-за простоев, вызванных естественными колебаниями в длительности разных технологических операций. Потенциального максимального производства продукции (лна выходе) можно достичь только путем развязки рабочих мест: создания между ними небольших резервных запасов. При полном отказе от них добавленная стоимость производственного процесса не будет максимальной.

При правильном использовании инструментов JIT можно существенно снизить размеры плановых резервных запасов. Теперь рассмотрим потери, связанные с внеплановыми запасами. Минимизация внеплановых резервных запасов Внеплановые резервные запасы возникают, когда из-за несбалансированных темпов выпуска и несинхронизированных потоков между рабочими местами образуются заделы незавершенной продукции. Для создания сбалансированного, синхронизированного потока требуются эффективная цеховая информационная система и соответствующий график производства.

Для обеспечения информационного потока применяется канбан, или система визуальной сигнализации. В канбан контролируется как поток информации, так и поток материалов. Детали и комплектующие транспортируются только в специальных контейнерах. Когда очередной поступивший контейнер опустошается, он возвращается на прежний участок Ч это служит сигналом к выпуску ровно такого количества деталей, сколько необходимо для заполнения контейнера и отправки его на участок-потребитель. В канбан рабочие места автоматически запрашивают пополнение своих запасов заготовок с участков-производителей, отсюда термин сигналы запроса. Этим канбан резко отличается от проталкивающего подхода, используемого в производстве партиями при системе планирования материального обеспечения (MRP).

В MRP заказы на пополнение запасов делаются заблаговременно, под будущие потребности. Поступившие детали проталкиваются в цеха на основе расчетного времени выполнения заказа. При этом неизбежно возникает разница между прогнозируемыми и фактическими потребностями, а также ожидаемой и фактической длительностью выполнения заказа. В результате может возникнуть значительный внеплановый запас.

Если на следующем участке не требуются детали, у предыдущего не будет пустых контейнеров; работники прекратят производство и займутся уборкой своих участков, обслуживанием техники или помогут на перегруженных участках. Сигналы запроса в канбан обеспечивают своевременное поступление деталей и синхронизированный поток комплектующих вплоть до последнего этапа сборки.

Если проводится регулярное обновление графика окончательной сборки и если номенклатура выпускаемых моделей или модификаций достаточно стабиль на, можно говорить о синхронизированном потоке на протяжении всего производства, т. е. о практически полном устранении внеплановых запасов. С этой целью применяются два инструмента JIT. Прежде всего выравнивается (в долгосрочной перспективе) основной план производства, в котором указываются объемы выпуска готовых изделий, что обеспечивает стабильный ритм выпуска продукции. Производство смешанного модельного ряда, о котором уже говорилось выше, позволяет добиться требуемого объема выпуска разных моделей и обеспечивает сбалансированную загрузку на протяжении всей смены тех участков, что выпускают специализированные комплектующие, такие как задние двери для универсалов и складные крыши для кабриолетов.

Получаемый в результате сбалансированный, синхронизированный поток крайне важен для эффективной работы системы канбан. По существу, канбан Ч это система с непрерывным пересмотром момента заказа. Такая система хорошо работает лишь в том случае, если спрос относительно стабилен и время выполнения заказа предсказуемо, так как в ней предполагается, что тот и другой показатели будут такими же, как в прошлом периоде. Для соблюдения этих требований и применяются выравнивание основного плана производства, выпуск смешанного модельного ряда, что создает стабильный спрос на комплектующие, и производство малыми партиями, что характеризуется коротким и стабильным временем пополнения запасов.

В системе канбан четко сигнализируется потребность в осуществлении той или иной операции, и ответственность за реакцию на эти сигналы ложится на плечи производственных рабочих. Для стабильного потока контейнеров рабочие должны уметь принимать решения быстро и правильно, и их нужно этому научить. Такой рабочий процесс красив в своей кажущейся простоте и гармоничности, но труден в исполнении Ч как, впрочем, и вся система JIT. Динамичный характер производственной деятельности делает процесс разработки системы канбан итерационным, повторяющимся: постоянно требуется тонкая надстройка, корректировка методом проб и ошибок, в первую очередь силами рабочих. Для функционирования системы сигнализации о потребности в деталях, а также для осуществления непрерывных улучшений, речь о которых впереди, нужна эффективная программа вовлечения работников. Итак, мы рассмотрели весь инструментарий JITЧ набор программ. Кусумано пишет: к концу 1970-х гг. стало ясно… что Toyota нашла, как извлечь максимум «добавленной стоимости» из своих рабочих (Cusumano, 1985).

Проектирование рабочих мест и вовлечение работников в just in time

Надо сказать о двух других важных компонентах управления тотальным качеством, которые могут существенно повлиять на роль рабочих JIT, но не получили столь широкого освещения в литературе, как перечисленные выше методики: проектирование сборки (DFA) и жесткое проектирование работы. Оба они связаны с необходимостью выпускать высококачественные изделия Ч необходимостью бороться с непостоянством производственной деятельности.

В машиностроении готовые продукты собираются из многих, зачастую очень многих комплектующих. Автомобиль, например, может состоять из 15 тысяч частей. От точности взаимодействия между частями, особенно движущимися, зависит надежность всего изделия. Повысить надежность можно за счет уменьшения числа комплектующих Ч в этом состоит главная цель программы проектирования сборки, предложенной Джеффри Бутройдом и Питером Дьюхарстом.

В DFA сводится к минимуму вероятность ошибок при сборке. Для этого составные части разрабатываются так, чтобы место их установки было сразу понятно, а сама установка осуществлялась единственно возможным способом. Стремление сделать рабочие операции более жесткими продиктовано философией защиты от дурака как продуктов, так и производственных процессов. Для производства высококачественных машиностроительных изделий такой тейлоризм в дизайне работы просто необходим. Существует романтическое мнение, что высокий уровень ручного труда приводит к более высокому качеству. Это верно, если речь идет об изделиях из хрусталя или китайского фарфора, но неприменимо по отношению к автомобилям или видеокамерам. Во втором случае свобода действия означает непостоянство, а непостоянство ведет к снижению качества. Авторы книги The Machine That Changed the World, говоря об изучении автомобильной промышленности, делают вывод, что для достижения конкурентоспособного качества производителям следует подавлять инициативу рабочих (Womack., 1990).

Поэтому возникает вопрос о роли операторов в системе JIT. Как совместить потребность в автоматических, жестко определенных операциях с современным подходом к делегированию полномочий рабочим и одновременно с улучшением системы производства в целом? Ответ кроется в применении опосредованного проектирования работы.

Противоречие между жестким проектированием работы и активным вовлечением работников в производственный процесс можно разрешить, воспользовавшись моделью, содержащейся в работе Терри Хилла. Всю производственную работу Хилл делит на три фазы: планирование, действие и оценку (Hill, 1994).

В модели Тейлора, на которой основывалось массовое производство Форда, первая и третья фазы отводились руководству предприятия. Работники отвечали только за выполнение того, что руководство сочтет нужным. В правильной JIT-среде работники привлекаются ко всем трем фазам работы. В дополнение к производственным операциям они осуществляют планирование (как часть проектов непрерывного улучшения) и оценку (в виде проверок лкачества на источнике и контроля потока материалов в цеху).

Тейлоризм применяется только в средней, производственной части работы. Таким образом, в,JIT используются только те достижения тейлоризма, что необходимы для уменьшения неопределенности и нестабильности ради стабильного качества и ритмичного выпуска; достигается баланс между автономностью рабочего и минимизацией отклонений.

Вовлечение работников является клеем, соединяющим всю JIT-систему воедино. Такие методы, как сокращение времени переналадки, невозможно внедрить без опыта, знаний и творческого подхода рабочих. В особенности это относится к проблеме поддержания стабильного потока с высокой добавленной стоимостью между рабочими местами. Всем рабочим местам необходимо обеспечить непрерывную поставку качественных деталей и узлов, прибывающих точно вовремя, Ч условия, требующие налаженной системы канбан и сознательного применения рабочими принципа качества на источнике.