. 1. – Развитие автомобилестроения в России

Автомобильный транспорт занимает одно из ведущих мест среди других видов транспорта.

Развитие автомобилестроения в бывшем СССР относится к 1931-1932 г.г., когда вступили в действие реконструированный завод АМИ (ныне Акционерное общество АМО-ЗИЛ) и вновь построенный Горьковский автомобильный завод (ГАЗ) – ныне Акционерное общество открытого типа ГАЗ. На них было организовано массовое производство грузовых автомобилей ГАЗ-АА и ЗИС -5.

В 1940 г. начал производство малолитражных автомобилей Московский завод имени КИМ (Коммунистического Интернационала Молодежи) – ныне Производственное объединение «Москвич».

За годы послевоенных пятилеток вступили в строй Кутаисский (КАЗ), Кременчугский (КрАЗ), Ульяновский (УАЗ) и Минский (МАЗ) автомобильные заводы, Павловский (ПАЗ), Ликинский (ЛиАЗ) и Львовский (ЛАЗ) автобусные заводы, а также другие автомобильные заводы, производящие автомобили- самосвалы и прицепной состав.

С каждым годом растет производство автомобилей. Но одновременно с ростом числа автомобилей увеличивается окружающей среды отработавшими газами и существенно возрастает шум, производимый ими.

Токсичность отработавших газов, выбрасываемых в атмосферу при работе карбюраторных двигателей, обусловливается главным образом содержанием окиси углерода (СО), окислов азота ( NOx ) и соединениями свинца (РЬ), а дизелей – содержанием окислов азота и сажи (С).

Большое значение для уменьшения загрязнения окружающего воздуха отработавшими газами приобретает ежедневное техническое обслуживание подвижного состава автомобильного транспорта, находящегося в эксплуатации, одной из основных задач которой является контроль содержания токсичных веществ в выхлопных газах и доведение его до установленных норм.

На автомобильных заводах для снижения токсичности отработавших газов разрабатывают новые модели двигателей и мероприятия по совершенствованию рабочего процесса в двигателе, выбору оптимальных режимов его работы и оптимизации параметров систем питания и зажигания.

Значительное уменьшение токсичности ОГ может быть достигнуто также нейтрализацией токсичности веществ при помощи специальных дожигателей отработавших газов, устанавливаемых на автомобилях. Частичным решением этой проблемы является и оснащение автотранспортных средств дизельными двигателями, т.е. дизелизация автомобилей, которая позволяет значительно сохранить расход топлива и снизить токсичность отработавших газов.

Современные методы и средства снижения токсичности отработавших ...

... и методы снижения токсичности отработавших газов дизельных двигателей Решение проблемы снижения токсичности отработавших газов достигается оптимизацией величины коэффициента избытка воздуха на каждом нагрузочном и скоростном режимах работы дизеля, ... на 56%, дымность на 3-5%, содержание оксидов азота (NO x ) в отработавших газах на 60…70%. Снижение токсичности отработавших газов достигается также ...

Последнее объясняется тем, что в топливе для дизелей не содержится свинцовых присадок, а выброс вредных компонентов, таких, как углеводород и окись углерода, в несколько раз ниже.

Кроме того, дизель на 25-30% экономичнее карбюраторного двигателя, для производства дизельного топлива требуется примерно в 2,5 раза меньше затрат, чем для производства бензина, и срок службы современного дизеля примерно в 1,5 раза выше карбюраторного двигателя.

Расширение дизелезации происходит благодаря росту дизелей на Камском автомобильном заводе (КамАЗ), Ярославском моторном заводе (ЯМЗ) и Кутаисском автомобильном заводе (КАЗ).

Кроме того, созданы мощности для массовой дизелезации современных легковых автомобилей.

Одновременно с этим намечается расширение производства автомобилей, работающих на сжатом и сжиженном газах.

Перевод автомобилей с жидкого на газообразное топливо экономически оправдан, так как стоимость газового топлива примерно в 2,0-2,5 раза меньше стоимости бензина. По сравнению с карбюраторными двигателями продукты сгорания двигателей, работающих на газе, содержат значительно меньше токсичных веществ.

Сильный шум при движении автотранспортных средств возникает в результате выброса в атмосферу отработавших газов и взаимодействия шин с дорогой. Поэтому основными направлениями работ по снижению уровня шума, создаваемого автотранспортными средствами, является совершенствование конструкции глушителей и шин.

В общем балансе шума, создаваемого автомобилями, значительная роль принадлежит несущей системе (кузову или раме), а также элементам подвески. Шум от несущей системы возникает в результате ее вибрации при движении автомобиля и работе двигателя. Для снижения шума внутренние поверхности и основание (пол) кузова легкового автомобиля покрывают вибропоглощающими пастами. Вибрацию несущей системы, возникающую от толчков при движении по неровностям дороги, снижают рессорами или подвесками специальных конструкций, в частности пневматическими.

Автомобильные заводы постоянно работают над совершенствованием конструкции грузовых автомобилей и автопоездов, т.е повышением их эксплуатационных качеств, производительности, приспособленности к использованию прицепов и полуприцепов, уменьшению расходов топлива и смазочных материалов.

К основным направлениям развития конструкций легковых автомобилей следует отнести переход на выпуск переднеприводных автомобилей с уменьшенной массой (за счет применения пластмасс, более тонкого проката из сплавов на основе алюминия), снабженных двигателями с рабочим объемом до 1,8 литров. Уменьшение массы переднеприводных автомобилей позволяет снизить расход топлива на 10-15%.

Совершенствуется и структура автомобильного парка: увеличивается выпуск специализированных автомобилей, прицепов и полуприцепов, автомобилей грузоподъемностью до 2 т. и более 8 т., уменьшается выпуск автомобилей грузоподъемностью 2-5 т.

ПИСЬМЕННАЯ КВАЛИФИКАЦИОННАЯ РАБОТА : ТЕХНИЧЕСКАЯ ЭКСПЛУАТАЦИЯ ...

... технических зданиях. Устройство вакуумных выключателей Вакуумные выключатели ВВ/ТЕL предназначены для работы в комплектных распределительных устройствах , камерах стационарных одностороннего и двухстороннего обслуживания ... что увеличивает надежность привода и безопасность работ при регламентном обслуживании выключателя. Привод выключателя пружинный, независимого действия, использующий механическую ...

I .2. – Роль технического обслуживания в АТП

Народное хозяйство пополняется новыми грузовыми и легковыми автомобилями. Повышение долговечности и срок службы автомобиля способствует увеличению парка действующих автомобилей.

Рост автомобильного парка вызывает значительное расширение сети предприятий технического обслуживания и ремонта автомобилей и требует привлечения большого количества квалифицированных кадров.

Чтобы справиться с огромным объемом работы по поддержанию растущего парка в технически исправном состоянии, необходимо механизировать и автоматизировать процессы технического обслуживания и ремонт автомобилей, резко повысить производительность труда. Предприятия по техническому обслуживанию ремонту автомобилей оснащают более совершенными оборудованием, внедряются новые технологические процессы, обеспечивающие снижение трудоемкости и повышения качества работ в техническое обслуживание автомобилей все шире внедряются методы диагностики с использованием электронной аппаратуры.

Диагностика позволяет своевременно выявить неисправность агрегатов и систем автомобиля и устранить их до того, как они вызовут серьезные нарушения в работе автомобиля. Объективные методы оценки технического состояния агрегатов и узлов автомобиля помогают вовремя устранить повреждения, которые способны вызвать аварийную ситуацию, что повышает безопасность дорожного движения.

Применение современного оборудования для выполнения работ по техническому обслуживанию и ремонту автомобилей облегчает и ускоряет многие технологические процессы, но требуется от обслуживающего персонала усвоения определенного курса значений и навыков: значения устройства автомобиля, основных технологических процессов технического обслуживания и ремонта, умения пользоваться современными контрольно- измерительными инструментами и приспособлениями.

Техническое обслуживание включает в себя контрольно- современного оборудования и приспособлений для выполнения «монтажно-демонтажных» работ ремонта автомобилей вызывает необходимость освоения навыков общеслесарных работ, которыми должен владеть рабочий, занимающийся ремонтом.

Четко организованное техническое обслуживание своевременное устранение обнаруженных неисправностей в агрегатах и системах автомобиля при высококвалифицированным выполнением работ позволяют повысить долговечность автомобилей, снизить их простой, увеличить сроки межремонтных пробегов, что, а конечном счете, значительно сокращает производительные издержки и повышает рентабельность эксплуатации автотранспортных средств.

Диагностические, крепежные, регулировочные, смазочные, электротехнические и монтажно-демонтажные работы, связанные с проверкой и регулировкой отдельных узлов агрегатов на специальных стендах и оборудовании. Если при Т.О. возникает сомнение в работоспособности тех или иных узлов или деталей, их работоспособность необходимо проверить на диагностическом оборудовании. Техническое обслуживание цель которого, предупредить возникающие неисправности, уменьшить изнашивание деталей автомобиля при его надежность, долговечность, а значит поддерживать на требуемом уровне работоспособность, увеличить срок службы между ремонтом. Снизить затраты на его содержание, а следовательно снизить себестоимость перевозок. В нашей стране принято планово- предупредительная система Т.О. и ремонт подвижного состава автомобильного транспорта.

Тормозная система автомобиля ГАЗ

... систем, содержания технического обслуживания позволит водителям, работникам автомобильного транспорта более полно использовать технические возможности машин в процессе их эксплуатации. Назначение стояночной тормозной системы ГАЗ-3307. КамАЗ. Стояночная тормозная система предназначена для удержания автомобиля ...

Регламентируются виды и ремонты, Т.О. и ремонты с учетом условий эксплуатации автомобилей., Под перечнем Т.О. понимают его периодичность, перечень выполняемых работ и их трудоемкость., Т.О. является профилактическим мероприятием, производимым предупредительно в плановом порядке.

Т.О. автомобилей в соответствии с действующей системой подразделяется на следующие виды: Е.Т.О., Т.О.-1,Т.О.-2,СО..

II . ОСНОВНАЯ ЧАСТЬ:

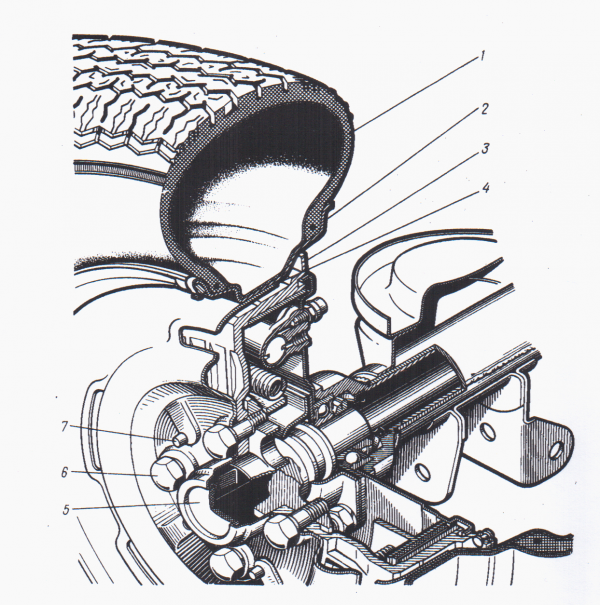

Колесо:

1-шина; 2-обод; 3-тормозной барабан; 4-диск колеса; 5-декоративный колпак; 6-болт крепления колеса и тормозного барабана; 7-установочный штифт

II .1- НЕИСПРАВНОСТИ АВТОШИН И КОЛЕС

Покрышки. Диагональный или крестообразный разрыв каркаса («тепловой» разрыв) обычно происходит из-за удара о препятствие на дороге при неосторожной езде с большой скоростью на сильно нагретых шинах.

Разрыв каркаса по беговой части покрышки между серединой и краями протектора, направленный вдоль протектора, бывает из-за неосторожной езды с большой скоростью в жаркую погоду, особенно при перегрузке шин.

Разрыв каркаса в верхней или нижней части боковой стенки, Внутренний или наружный разрыв каркаса под бортом, разрыв с двух сторон, разрыв под протектором, Темные кольцеобразные полосы с разрушением нитей корда на боковом стенде внутри покрышки

Разорванные и разлохмаченные нити корда на внутренней стороне боковых стенок покрышки (иногда с расслоением каркаса) образуются при продолжительной езде с пониженным внутренним давлением воздуха или непродолжительной езде с сильнопониженным давлением воздуха.

Местные отрывы протектора от каркаса, Преждевременный износ протектора, Преждевременный неравномерный (пятнистый) износ протектора, Односторонний износ протектора шин передних колес

кругового перетирания боковин сдвоенных шин –

Местное повреждение внутренних боковин сдвоенных шин, Круговое повреждение боковин, Отрыв или повреждение резины на боковине или протекторе, Разрушение и разрыв обода, а также отрыв борта, Разрыв проволочного кольца борта, Пробои и порезы протектора или боковины, Причина местного вздутия протектора —

Камера. Отрыв вентиля происходит вследствие следующих причин:

привертывания покрышки на ободе при езде с пониженным давлением;

вытаскивание камеры из покрышки за вентиль;

перекоса вентиля при монтаже камеры.

Проект автотранспортного парка для техобслуживания автомобилей

... топливной аппаратуры, ремонта ходовой части, раздаточной коробки и раздаточной коробки, шиномонтажный и вулканизационный, а также ... автомобили КамАЗ, МАЗ, ЗИЛы, ГАЗ 3307, ГАЗ 33-09, («Садко») и 4 машины ГАЗ -66; ... и некоторые другие виды работ. Характерные для работ по ремонту являются их ... Далее расположена шиномонтажная (пункт перестановки колес) с подъемником. Для удобства обслуживания эти ...

прокола камеры, следов перетирания стенки камеры:

наезд на острый предмет;

езда на покрышке с разорванным каркасом;

неправильный монтаж ободной ленты;

загрязненение камеры при монтаже;

излишек талька в покрышке.

Разрыв камеры с отпечатком складок на ней или следами повреждения монтажным инструментом, Склеивание камеры с каркасом покрышки и снижение прочности резины камеры

монтаж шины без талька;

перегрев шины в результате продолжительности езды на больших скоростях с перегрузкой или с пониженным внутренним давлением.

Пропуск воздуха у основания металлического вентиля

II .2. – Техническое обслуживание:

II .2.1 – Ежедневное обслуживание автошин и колес

Ежедневное обслуживание – перед выездом на линию внешним осмотром проверить: нет ли видимого искажения геометрической формы (деформации) рамы или несущей части кузова; состояние рессор (нет ли поломок листов рессор или веерообразного смещения их, наличие хомутов, крепление блока стремянок и т.д.); состояние амортизаторов, обращая внимание на их крепление, возможные механические повреждения и течь жидкости.

У легковых автомобилей проверить общее состояние элементов независимой подвески переднего моста; состояние колес и их крепление, по очертанию профиля покрышки в месте контакта с дорогой – соответствует ли норме давление в шинах.

В дороге следует следить — нет ли признаков вышеописанных неисправностей. Во время остановки следует проверить ступицы на степень нагрева, удалять посторонние предметы из протекторов шин.

Для доведения до нормы давления в шинах в АТП широко используются автоматические воздухораздаточные колонки (ВРК).

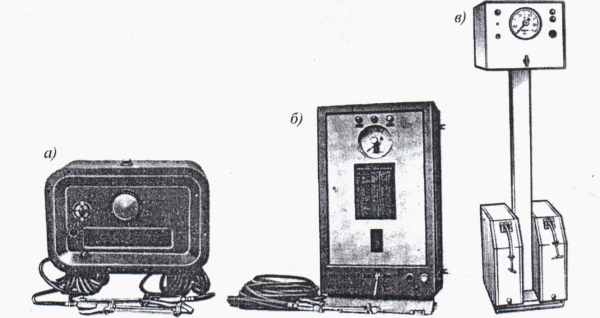

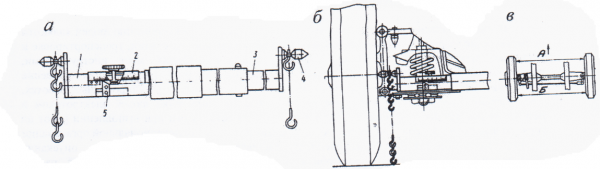

(рис. 1 ) Для накачки шин грузовых автомобилей и автобусов используется ВРК модель с – 413 , аналогичная по конструкции с-411, но рассчитанная на большее рабочее давление подводимого воздуха (до 1,0 Мпа).

Колонки состояния из основания для крепления двух барабанов с самонаматывающими шлангами (на концах которых имеются наконечники для подключения к вентилям шин), стойки и пульта управления с манометром. В пульте расположен блок клапанов и электрическая панель с элементом электронных устройств, компенсатор и распределительный кран. Электроконтактный манометр с -411 имеет предел измерения до 0,4 Мпа, а с-413 до 1,0 Мпа. Специальной ручкой на манометре устанавливают необходимое давление в шине, по достижении которого колонка автоматически выключается. Распределительный кран предназначен для подачи воздуха в любой из двух или сразу в оба накачивающих шланга.

Рисунок 1 Воздухораздаточные колонки: а) С-401-первого выпуска; б) 4235М – настенного типа(универсальная); в) С-411- напольного типа, для накачки шин легковых автомобилей

Ходовая часть автомобиля

... концами вниз (развал колёс 1 0 ) (рис.3, а ). схождением Т а б л и ц а 1. Автомобиль Величина схождения колёс, ... кольцом. На дисках колёс выполнены конические отверстия, которыми колесо устанавливают на шпильки. Гайки колёс также имеют конус. ... рулевой тяги Развал колёс и угол наклона шкворней (рис.3, б ) на грузовых автомобилях не регулируются. Углы поворота передних колёс автомобиля регулируются и ...

II .2.2. – Техническое обслуживание -1

Техническое обслуживание -1 – провести контрольный осмотр, тщательно проверяя наличие возможных неисправностей всех узлов и элементов ходовой части, включая раму (кузов) автомобиля. При обнаружении неисправностей и повреждений необходимо оформить заявку на текущий ремонт, в целях их устранения. При Техническом обслуживание-1 проводится большой объем крепежных соединений соответствующих усилий. Особое внимание уделяется проверке наличия всевозможных люфтов, возникающих в результате износа деталей. В начале следует проверить наличие люфта в конических подшипниках ступиц колес. Для этого вывешивают с помощью подъемных устройств и покачивают в вертикальной плоскости (на себя от себя).

Для более точного определения люфта используют переносные приборы с индикаторными головками и механизмом крепления (за неподвижные элементы автомобиля).

При обнаружении люфта необходимо произвести регулировку подшипников ступиц. На небольшом легковых автомобилей она производится затягиванием регулировочной гайки, предварительно расшплинтованной, при снятом колпаке. Гайку затягивают с небольшим усилием, до тугого вращения вывешенного колеса. Затем отворачивают до свободного вращения колеса (без заеданий), подгоняя паз корончатой гайки под отверстие в цапке под шплинт. У автомобилей ВАЗ регулировочные гайки (одноразового использования) имеют мягкую отбортовку, которую после регулировки вминают затупленным зубилом в верхний и нижний пазы поворотной цапфы (это позволяет практически идеально производить регулировку подшипников).

После регулировки необходимо очистить колпак от старой смазки и заполнить свежей тугоплавкой, водостойкой смазки 1-13Ж или Литол-24, после чего установить на место.

У автомобилей ЗИЛ перед регулировкой отворачивается контргайка, снимается блок шайб и производится затягивание регулировочной гайки, как в предыдущей регулировке, затем гайка несколько отпускают до свободного вращения колеса, устанавливают на место блок стопорных и замковых шайб и закручивают контргайку. При регулировке не допускается перенатяг в конических подшипниках ступиц, это может привести к их полному разрушению, с последующим выходом из строя и других деталей.

В дороге через 10-15 минут движения, необходимо проверить ступицы на нагрев, степень которого характеризует качество регулировки, кроме того при перегреве ступиц может вытечь пластичная смазка через сальники, усугубляя износ подшипников и замасливая накладки тормозных колонок. Необходимо произвести смазку всех точек, указанных в карте смазки для данной модели автомобиля, входящую в объем Т.О.-1, начиная от пальцев серег (смазывают солидолом) и кончая резьбовыми шарнирными соединениями независимых подвесок (смазываются жидкости трансмиссионными маслами), шкворневых соединений (подшипники шкворневых соединений легковых автомобилей смазываются также, через масленки, трансмиссионным маслом, до полного выхода старой смазки).

Шкворневые соединения грузовых автомобилей смазываются солидолом (для ЗИЛ-4331, для смазки указанных точек вместо солидола используются ЛИТОЛ-24).

Ремонт тормозных механизмов передних колес автомобиля ВАЗ

... ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС РЕМОНТА ТОРМОЗНЫХ МЕХАНИЗМОВ ПЕРЕДНИХ КОЛЕС АВТОМОБИЛЯ ВАЗ-2114 1. Загнать автомобиль на подъемник. 2.Ослабить четыре колесных болта и поднять автомобиль. 3. Поднять автомобиль, открутить четыре колесных болта и снять передние колеса. 4. Проверить толщину тормозного диска в ...

При Т.О.-1, помимо проверки люфта в подшипниках ступиц и регулировки подшипников, проверяются аналогичным способом (покачиванием колеса в вертикальной полости) возможные люфты в шкворневых соединениях, а у автомобилей с независимой подвеской — в резьбовых соединениях стойки и рычагов подвески, в сочленениях оси верхних рычагов и т.д.. Эти люфты могут быть устранены только заменой изношенных деталей в зоне текущего ремонта.

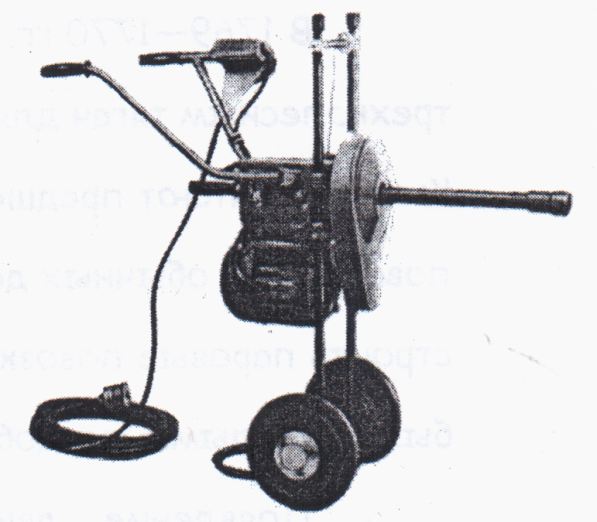

Для отворачивания и заворачивания болтов и гаек грузовых автомобилей и автобусов в АТП широко используются напольные гайковерты различного типа и назначения. Гайковерты для гаек колес модель И-318 и И-303М (рис2,3)снабжены ударным механизмом, для преобразования вращательного движения маховика, получаемого через клиноременную передачу от электродвигателя, в удар, облегчающий завертывание или отвертывание гаек колес, с крутящим моментом на ключе до 400 Нм.

Гайковерт для стремянок рессор модель И-319 и гайковерт для гаек стремянок рессор трехосных автомобилей И-322, оснащены обычным силовым механизмом, состоящего из электродвигателя и редукторов. Регулируемый момент затяжки головки на конце приводного вала – от 150 до 700 Нм. Часть из указанных гайковертов снабжены тележками со стойками, на которых могут перемещаться каретки (с ручным тросовым приводом) с опорными плитами для силовых механизмов.

Рисунок 2 Гайковерт для колес грузовых автомобилей и автобусов И-318

II .2.3 Техническое обслуживание -2

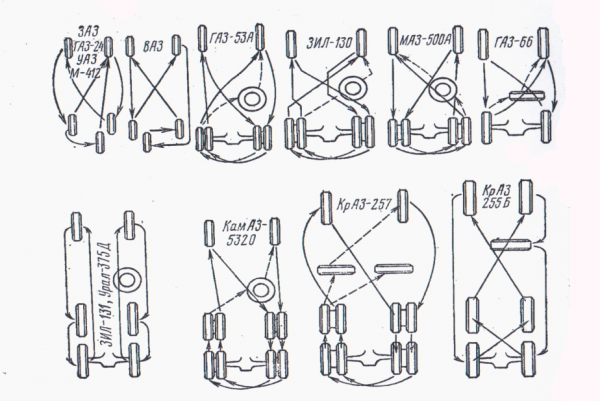

Техническое обслуживание-2- дополнительно к объему работ при Т.О.-1, проводится тщательная диагностика, заключающаяся в проверке общей геометрии рамы (кузова) автомобиля, параллельности установки мостов и углов развала и схождения управляемых колес. Через определенный интервал пробега производится перестановка колес на автомобиле по установленным на схеме (рис.4)

Рисунок 3 Схема перестановки шин на автомобилях

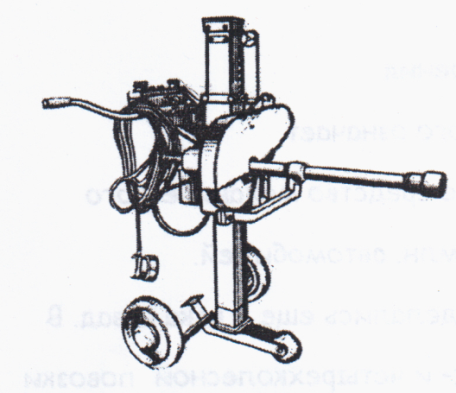

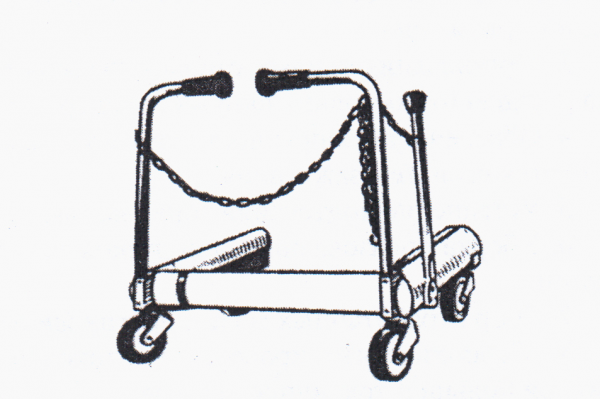

Эта операция обеспечивает более равномерное изнашивание протекторов и, в итоге, увеличивает срок их службы. Колеса, покрышки которых имеют повышенный износ или другие повреждения, снимаются и передаются в шиномонтажный цех. Для этого широко используются вышеописанные гайковерты и тележки. Тележка состоит из П- образной рамы на трех или четырех колесах, на которой смонтирован подъемный механизм с двумя подхватами для колес, в виде опорных роликов. В тележке П-217 трубчатая (рис. 5) поперечина выполнена раздвижной (телескопического типа).

Ремонт передней подвески ВАЗ

... техническое обслуживание и ремонт ходовой части автомобиля ВАЗ - 2107. Задачи работы: 1. Изучить устройство ходовой части. 2. Провести техническое обслуживание ходовой части. 3. Произвести проверку технического состояния полуоси. 1. Устройство ходовой части ВАЗ 2107 ... подвески, колеса и шины. Ходовая часть состоит из: передней и задней подвески. колес и шин. Подвеска колес автомобиля Подвеска ...

Рисунок 4 Тележка для снятия и установки колес грузовых автомобилей и автобусов мод. П-217

Внутри ее расположен грузовой винт, гайка которого размещена во вращение рукояткой, через трещоточный механизм. Подъем и опускание колес (предварительно вывешенных) происходит при изменении расстояния между продольными балками с роликами- подхватами, при вращении грузового винта. Колеса перед транспортировкой закрепляют цепями. В чешском варианте тележка в качестве подъемного устройства роликов использован обычный гидродомкрат, с ручным приводом.

При Т.О.-2, в порядке сопутствующего ремонта, можно применять любые изношенные или поврежденные детали и узлы, вплоть до рессор.

При сезонном Т.О.-2, один раз в год, необходимо снять ступицы колес, удалить старую смазку из них, промыть полость и заполнить свежей смазкой, а для повышения эластичности рессор (без прокладок), между листами рессор (предварительно ослабленных и разклиненных) рекомендуется нанести слой графитной смазки.

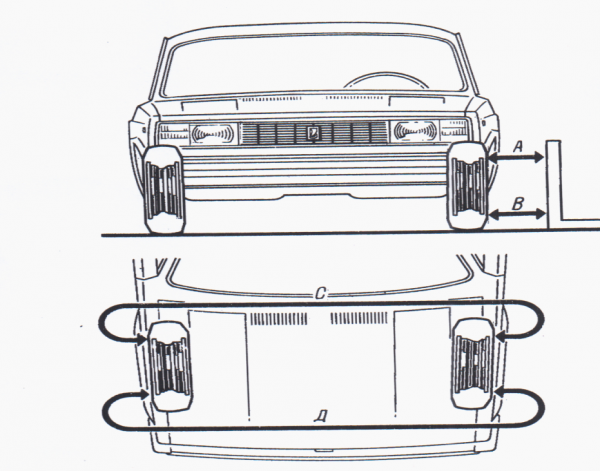

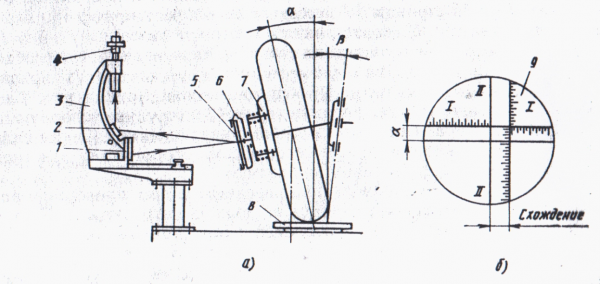

II .2.4 –Контроль схождения передних колес

Передние управляемые колеса автомобилей должны устанавливаться с определенными углами развала и схождения колес (рис7 ) (на практике иногда вместо углов схождения используют линейное значение схождения – разность расстояний А и Б, замеренную в горизонтальной плоскости), что обеспечивает облегчение управления автомобилем (особенно на больших скоростях движения), снижает динамические нагрузки на узлы и детали переднего моста и интенсивность изнашивания шин.

Рисунок 5 Проверка развала и схождения передних колес

Важным фактором повышения устойчивости автомобиля, путем стабилизации управляемых колес (их стремление вернуться после поворота, а исходное положение, соответствующее прямолинейному движению и т.д.), является наличие углов продольного и поперечного наклона шкворня. Кроме того, на автомобиле должно соблюдаться соотношение углов поворота колеса (характеризующих правильность установки рулевой трапеции в целом) – при повороте (влево) левого колеса на 20 градусов, правое колесо, имеющее большой радиус поворота, должно повернуться на меньший угол, соответствующий нормативному (для различных моделей от 17,5 до 18,5 градусов) – при нарушении соотношения углов поворота нарушается процесс нормативного качения колес при повороте, слышен «визг» покрышек, а износ протекторов, при этом, может увеличиваться в несколько раз. (рис. 7)

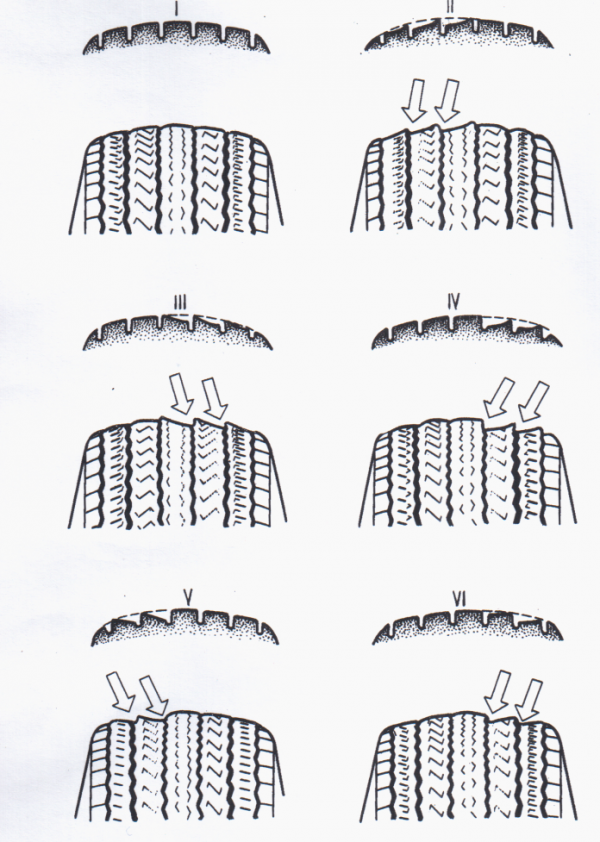

Рисунок 6 Виды износа шин неправильной регулировке развала и схождения колес: I — износ протектора; II -увеличенное схождение передних колес; III — отрицательное схождение передних колес; IV — отрицательный угол развала передних колес; v — отрицательный угол развала передних колес VI — отрицательный угол развала задних колес вследствие прогиба балки заднего моста.

Техническое обслуживание передней подвески автомобиля

... ремонтных работ, проводить испытания автомобилей после ремонта с целью обеспечение безопасности дорожного движения и охраны окружающей среды. обслуживание ремонт подвеска автомобиль 1. Технологический процесс технического обслуживания и ремонта автомобиля 1.1 Назначение, устройство автомобиля Подвеска - это ...

Необходимо помнить, что если линейное схождение регулируется на всех моделях автомобилей, а углы развала колес только у легковых автомобилей, то углы продольного и поперечного наклона шкворня вообще не регулируются – их отклонение от нормы свидетельствует о погнутости балок, рычагов подвески и т.д..

Для грузовых автомобилей линейное схождение составляет от 1,5 до 12 мм. Угол развала колес обычно 1 градус. Поперечный угол наклона шкворня для большинства моделей – 8 градусов, продольный – от 1,25 до 3 градусов.

Проверка геометрии установки передних управляемых колес грузовых автомобилей производится обычно с помощью переносных приборов (специальных постов, как для легковых автомобилей, для этого не оборудуют).

Проверка углов развала и наклона шкворня производится модели М-2142. Помимо ватерпаса с механизмом крепления в комплект входят измерители углов поворота колес, состоящие из двух ящиков с градуированными шкалами и двух указателей с установочными стержнями со скобами и указательными стрелками. Для облегчения поворота колес автомобиля в ходе проверки, в комплекте прибора имеются опорно-поворотные диски (аналогичные, как и для легковых автомобилей).

Для замера схождения колес используют специальные телескопические линейки модель 2182,(рис. 8) с установочными штырями, подвижной трубой, школой и стрелкой, с цепочками- указателями уровня замера.

Рисунок 7 Линейка для проверки схождения передних колес мод. 2182: а) телескопическая линейка; б) установка линейки при замере; в) схема проверки схождения колес

Вначале проверяют углы развала и наклона шкворня. Для этого закрепляют ватерпас на верхней гайке колеса (точно по вертикальной оси) и поворачивают его на шарнире тыльной стороны имеются прорези, вдоль продольной и поперечной шкалы, через которые хорошо видны пузырьки воздуха в ватерпасных трубах – если они будут расположены по центру прорезей, это будет означать, что ватерпас расположен строго горизонтально. После этого перемещают автомобиль, чтобы верхняя гайка оказалась в самом нижнем положении (т.е. колесо должно повернуться на 180 градусов).

После этой операции ватерпас будет расположен шкалами вверх. Переместившийся пузырек воздуха покажет на шкале значение угла развала. После манипулирования положением ватерпаса и поворотом колес (вначале вправо на 20 градусов, затем влево на 40 градусов) по шкалам 7 и 8 определяют (соответственно) угол поперечного и продольного наклона шкворня. Все указанные углы носят информационно – диагностический характер и не регулируются – их отклонение от нормы свидетельствует о деформации или скручивании балки моста. Затем автомобиль следует установить передними колесами на поворотные диски со стрелками и затормозить. При проверке соотношения углов поворота, левое колесо следует повернуть влево на 20 градусов (шкалы расположены по краям опорных дисков) – правое колесо должно повернуться на меньший нормативный угол. В противном случае необходимо провести регулировку. Для чего отсоединяют правый рулевой поперечной тяги, ослабляют болты наконечника тяги и, вращая рулевой шарнир в ту или иную сторону, добиваются, чтобы палец рулевого шарнира оказался бы точно напротив отверстия поворотного рычага цапфы (предварительно правое колесо, при снятой поперечной тяге, поворачивают на нормативный угол).

После регулировки соотношения углов поворота, с помощью линейки проверяют схождение колес. Линейку устанавливают вначале спереди колес, чтобы наконечники упирались в покрышки возле края обода диска, а цепочка касались пола. Затем совмещают шкалу с нулевой отметкой и фиксируют винтом, а автомобиль перекатывают вперед, чтобы линейка заняла симметричное положение за передней балкой моста – перемещение шкалы подвижной трубы, относительно стрелки покажет линейное схождение. Регулировка схождения производится поворотом поперечной рулевой тяги газовым ключом в ту или иную сторону, при ослабленных болтах наконечников тяги.

Таблица 1

Схождение передних колес определяют по разности расстояний между ободами колес или шинами сзади и спереди. Для проверки схождения переднего колеса ставят в положение, соответствующее прямолинейному движению. Автомобиль продвигают вперед так, чтобы были выбраны все зазоры в сочленениях переднего моста. Измерив, расстояние между боковыми поверхностями шин спереди специальной линейкой, делают на них отметку мелом в местах касания линейки. Затем перекатывают автомобиль вперед так, чтобы отметка оказалась сзади переднего моста, и вновь измеряют расстояние между отметкам.

II .3. – Регулировочные работы

Изменения угла наклона шкворня назад может произойти у грузовых автомобилей вследствие прогиба или скручивания балки переднего моста, поломки или большого прогиба (осадки) передних рессор, износа деталей шкворневых соединений.

Восстановление угла наклона шкворня назад требует замены деформированных деталей. В отдельных случаях довести угол до требуемой величины можно, применив стальную подкладку (клин), установив ее между площадкой балки переднего моста и рессорой.

Угол бокового наклона шкворня может быть нарушен в результате погнутости балки переднего моста. Причиной изменения угла развала могут быть прогиб балки переднего моста, износ деталей шкворневого соединения, недостаточная затяжка подшипников ступицы передних колес. Причиной изменения угла развала могут быть прогибы балки переднего моста, износ деталей шкворневого соединения, недостаточная затяжка подшипников ступиц передних колес.

Указанные углы у грузовых передних колес может быть отрегулирована. Для этого, отвернув гайки стяжных болтов наконечников, поворачивают поперечную рулевую тягу, имеющую по своим концам резьбу с разным направлением. Установив поворачиванием тяги требуемую величину схождения, затягивают и зашплинтовывают гайки стяжных болтов наконечников.

Регулировка предельного угла поворота передних колес.

Регулируют наибольший угол поворота подвертыванием упорных болтов. Наибольший угол поворота наружного колеса дается при повороте внутреннего колеса на 20 градусов.

Угол поворота наружного колеса при повороте внутреннего колеса на 20 градусов для отечественных грузовых автомобилей составляет: УАЗ-451М-18 градусов 30, ГАЗ-53А- 17 градусов 30, «Урал-377» -18 градусов 30, ЗИЛ-130- 18 градусов, ЗИЛ-131 -18 градусов. (рис. 9)

Рисунок 8 Схема оптического стенда для измерения углов установки управляемых колес.

Регулировка подшипников ступиц передних и задних колес.

Подняв домкратом передний мост до отрыва шин от опорной поверхности, расшиплинтовывают и ослабляют гайку цапфы поворотного кулака так, чтобы колесо свободно вращалось. Если обнаружится тугое вращение колеса, то устраняют вызвавшие его, обнаружится тугое вращение колеса, то устраняют вызвавшие его причины (задевание тормозных колодок, заедание сальников, выход из строя подшипников).

После этого затягивают гайку цапфы поворотного кулака до тугого вращения колеса на подшипниках. При этом поворачивают колесо, чтобы ролики в подшипниках заняли правильное положение относительно колец. Степень затяжки проверяют, заставляя колесо поворачиваться толчком руки, после которого оно должно сразу же останавливаться. Отпустив гайку на 2-3 шплинтовочных отверстия (или прореза), до совпадения с шплинтовочным отверстием кулака, вновь проверяют вращение колеса, которое должно сделать до полной остановки не менее 8 оборотов после сильного толчка рукой. По окончании регулировки гайку надежно шплинтуют.

О правильности регулировки подшипников ступиц переднего моста можно судить по нагреву ступиц во время движения. Если нагрев ступицы ощущается рукой, то рекомендуется ослабить затяжку гайки на одно шплинтовочное отверстие.

Для определения осевого люфта подшипников заднего колеса его вывешивают и отсоединяют полуось от ступицы.

II .4. – Ремонт колес

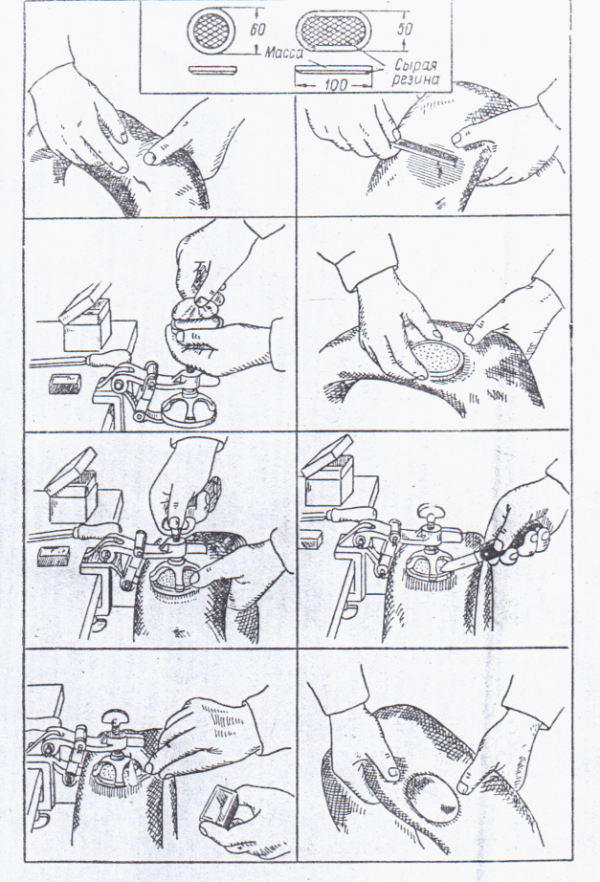

Камерные шины. Мелкий ремонт камер производится:, Холодной клейкой без вулканизации:, Вулканизацией при помощи простейших приспособлений., Ремонт камер холодной клейкой допускается только как временная мера.

Заплаты, наложенные этим способом, при нагреве шин легко отстают. Поэтому по возвращении в гараж холодная клейка заменяется вулканизацией.

Для холодной клецки применяется резиновый клей, состоящий из чистого натурального каучука, растворенного в специальном бензине марки «Галоша». В месте повреждения предварительно срезают кромки и острым углы, заплаты зачищают, промазывают клеем и подсушивают для испарения бензина.

Наложенную заплату крепко прижимают и прикатывают роликом для удаления пузырьков воздуха.

Вулканизация камер в пути может производиться при помощи вулканизационных брикетов. Заплаты изготовляются в сырой камерной резины, в составе которой имеются сера и ускорители вулканизации. Для защиты от загрязнения заплата покрывается целлофаном. Применение этих заплат не требует использования резинового клея.

Брикет представляет собой спрессованную смесь бумажной массы с селитрой, закладываемую в жестяную чашечку.

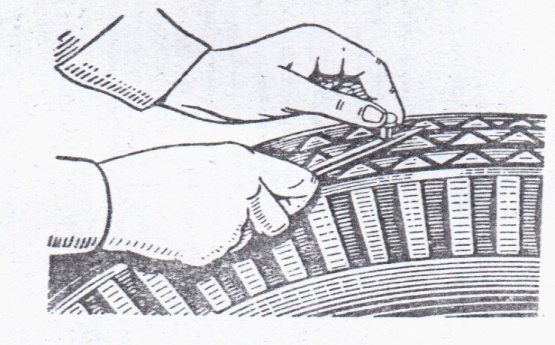

При ремонте камеры на зачищенное поврежденное место накладывают заплату, прикрывают брикетом в жестяной чашечке и зажимают в струбцине. (рис. 10)

Горючую массу в центре брикета слегка разрыхляют и поджигают. Для завершения процесса вулканизации после сгорания массы следует дать остыть чашечке в течение 10-15 мин.

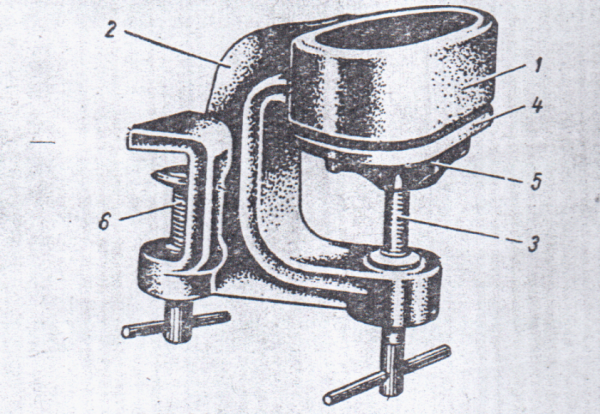

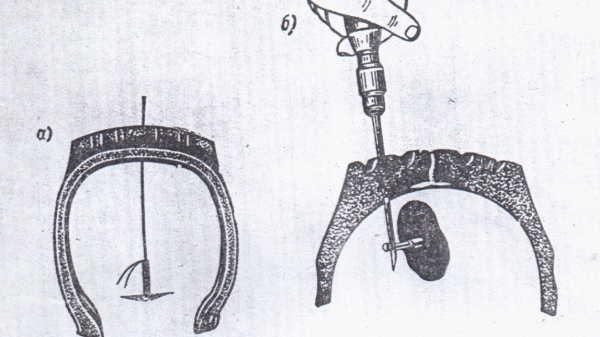

При помощи дорожного вулканизационного пресса (рис. 11)возможно производить ремонт камер наклеиванием заплат, вырезанных из утильных камер. Прижимное устройство пресса используется также вместе струбцины для ремонта с помощью брикета.

Сгорание 100г. бензина, или 75г. дизельного топлива, или 50г. спирта, заливаемых в резервуар вулканизатора, обеспечивает вулканизацию заплаты из сырой резины. Для ремонта камер и покрышек в пути выпускаются аптечки с набором необходимых материалов. Средствами, имеющимися в аптечке, возможно, устранить лишь временно мелких повреждения камерных покрышек, что предохраняет их от дальнейшего разрушения.

Рисунок 9 Ремонт камеры вулканизационными брикетами.

Рисунок 10 Пресс для вулканизации камер в пути:1- алюминиевый стакан; 2- корпус пресса; 3- винт для прессовки заплаты к стакану; 4- прижимная пластинка; 5- прижимная крестовина для прессовки чашечки вулканизационного брикета; 6- винт для крепления пресса к рабочему месту.

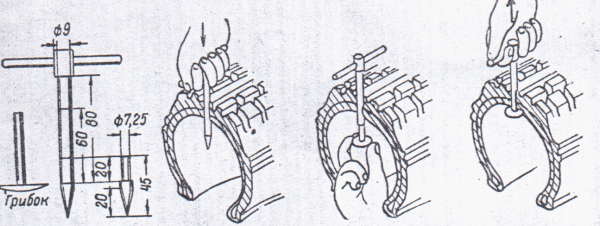

Для временного ремонта покрышек холодным способом применяются грибки манжеты и пластыри, приклеиваемые с помощью резинового клея поврежденному месту, предварительно слегка защищенному. При пробоях или проколах протектора покрышки временную заделку осуществляют резиновыми грибками. Для того чтобы вставить грибок в поврежденное место применяют приспособление, способ пользования которым показан на рис. 12.

Рисунок 11 Ремонт поврежденного места покрышки путем вставки резинового грибка.

Бескамерные шины.

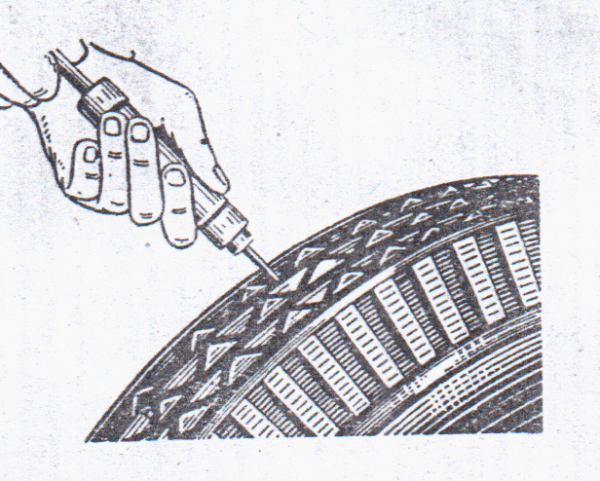

Ремонт бескамерных шин, получивших проколы, производится без демонтажа шины с ободом, для чего следует:

-

определить место повреждения, очистить его от грязи и отметить мелком:

-

удалить предмет, проколовший шину, как это показано на рис 13;

-

определить толщину предмета, проколовшего шину, и направление прокола;

-

прочистить отверстие рифленой частью ступенчатого стержня. Если диаметр проколовшего предмета меньше 6 мм, то шероховка отверстия не производится;

-

вращением рукоятки шприца, подготовленного к употреблению, ввести пасту в прокол (рис 14);

-

надеть пробку нужного диаметра (таб.2) на ступенчатый стержень и при его помощи ввести пробку в прокол;

-

удалить стержень, а выступающую часть пробки срезать на расстоянии 2-3 мм от поверхности шины (рис 15):

-

накачать шину до нормального давления и проверить ее на герметичность;

-

в случае утечки воздуха заменить пробку другой (большого диаметра).

В составе аптечке РБШ-3 и РБШ-4 имеется полный комплект гаражного набора для ремонта проколов бескамерных шин, указанных выше. В этом комплекте имеется и набор грибков, позволяющих ремонтировать проколы в гаражных условиях на демонтированной шине. Для ремонта демонтированной шины необходимо:

Рисунок 14 Ввод пасты в прокол шины. Рисунок 13 Удаление предмета, проколовшего шину.

Таблица 2 Выбор размеров пробки при ремонте бескамерных шин

Толщина предмета, проколовшего шину (в мм)

Диаметр пробки (в мм)

До 3

3-5

5-7

7-10

Без пробки, одной постой

7

9

13

Рисунок 15 Срез выступающей части вставленной пробки

-

так же, как и набор грибков, позволяющих ремонтировать проколы в гаражных условиях на демонтированной шине. Для ремонта демонтированной шины необходимо:

-

снять шину с обода и борторасширителем или распорками раздвинуть борта шины;

-

произвести шероховку внутренней поверхности шины вокруг прокола. Диаметр зашерохованного участка должен быть 3-5мм больше диаметра шляпки грибка, выбрана по таб.3;

Таблица 3 Выбор размера грибка при ремонте бескамерных шин

-

Диаметр ножки грибка (в мм)

3-5

5-7

7-10

7

9

11

-

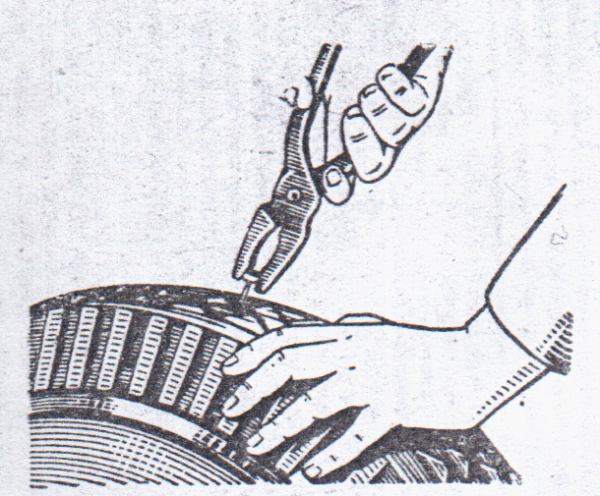

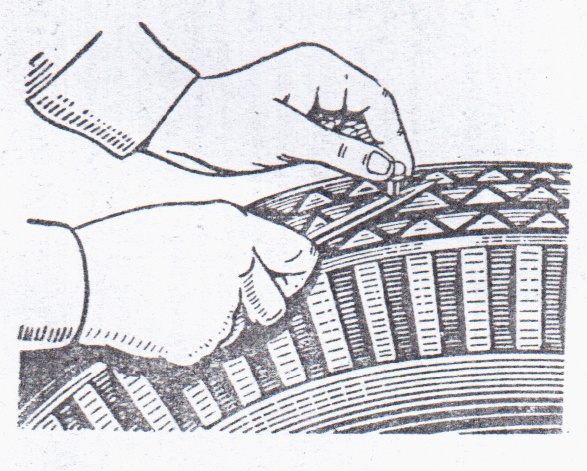

после прочистки отверстия прокола тем же способом, что и при ремонте пробкой, очистить внутреннюю поверхность шины от шероховальной пыли, промазать клеем зашерохованный и просушить;

-

для промазки и пропитки стенок отверстия ввести несколько раз в прокол шило, иглу или проволоку, смазанные клеем (рис.16)

Рисунок 16 Ввод иглы или проволоки, смазанной клеем.

-

вставить шило в прокол, а конец грибка укрепить в нижнее отверстие шила (рис. 17а)

-

промазать внутреннюю поверхность шляпки грибка два раза клеем и тщательно просушить после каждой промазки. Промазанную клеем ножки грибка при помощи шила, иглы или проволоки протащить через прокол (рис. 17б) и прикатать шляпку грибка;

Рисунок 17 Вставка грибка: а) укрепление ножки грибка к проволоке; б) установка грибка на место.

-

смонтировать шину на ободе, накачать до нормального давления и проверить на герметичность. При наличии утечки грибок заменить другим (большего диаметра);

-

выступающую часть ножки грибка срезать на расстоянии 2-3 мм от поверхности шины;

-

если прокол отремонтировать пробкой или грибком не удается, то произвести ремонт горячей вулканизацией с применением специальных материалов и оборудования.

Приложение 1, Приложение 2

Приложение 3

Приложение 4

III .БЕЗОПАСНЫЕ УСЛОВИЯ ТРУДА:

III .1 – БЕЗОПАСНЫЕ УСЛОВИЯ ТРУДА ПРИ ТО И РЕМОНТЕ АВТОМОБИЛЯ

Безопасные условия труда при вулканизационных работах.

К вулканизационным работам допускаются лица, прошедшие специальное обучение и получившие удостоверение на право производства этих работ.

Рабочему, обслуживающему вулканизационный аппарат, запрещается допускать к работе на нем других лиц.

Вулканизационные паровые аппараты должны проверяться и испытываться не реже 1 раза в год. Результаты испытаний заносят в специальный журнал.

При работе на стационарных вулканизационных аппаратах необходимо постоянно наблюдать за уровнем воды в котле, давлением пара по манометру и действием предохранительного клапана. При снижение уровня воды ее можно подкачивать только небольшими порциями.

Предохранительный клапан должен, отрегулирован на предельно допускаемое рабочее давление во избежание взрыва котла. Работа без клапана, с неисправным или неопломбированным клапаном на вулканизационном аппарате запрещается.

Манометр следует проверять не реже 1 раза в год. Работать с неисправным, неопломбированным или непроверенным манометром запрещается. Манометры, имеющие просроченную дату испытания, использовать запрещается. На циферблате манометра должна быть нанесена красная черта по делению, соответствующему предельному рабочему давлению.

Наносить ограничительную черту на стекле манометра запрещается.

При неисправности насоса (невозможности подкачать воду) следует немедленно прекратить работу, вывести топливо из топки и выпустить пар. Гасить топливо водой запрещается.

Запрещается работать на неисправном аппарате, а также ремонтировать его, когда в котле имеется давление пара.

Эксплуатировать источники выработки пара для питания вулканизационного оборудования необходимо с соблюдением общих требований техники безопасности для котлов и сосудов, работающих под давлением.

Плиты и мульды для вулканизации камер и покрышек должны иметь исправные манометры с указателем максимально допустимого давления пара.

Температура нагревательных приборов контролируется по показаниям термометра. Разрешается также осуществлять контроль по таблице соотношения давления и температуры.

Станки для шероховки должны быть оборудованы устройствами для местного отсоса пыли, надежно заземлены и иметь ограждение привода.

При ремонте покрышек лезвие ножа нужно передвигать от себя (от руки, в которой зажат материал), а не на себя. Работать можно только с ножом, имеющим исправную рукоятку и остро заточенное лезвие.

После зачистки поврежденного места вулканизационный брикет прижимают к ремонтируемой камере винтом струбцины и зажигают. Вынимать камеру из струбцины можно только после того как обуглившийся брикет остынет.

Безопасные условия труда при шиномонтажных работах.

Монтаж и демонтаж шин должен производиться на стенде или на чистом полу ( помосте), а в пути – на разостланном брезенте или другой подстилке.

При демонтаже шины с диска колеса воздуха из камеры должны быть полностью выпущен. Демонтаж шины, плотно приставшей к ободу колеса, осуществляется съемником.

Запрещается выбирать диски кувалдой (молотком).

Перед монтажом шины необходимо проверить состояние обода; нельзя монтировать покрышку на обод, покрытый ржавчиной или имеющий вмятины, трещины и заусенцы.

Стопорное кольцо (разрезная закраина) при монтаже шины на диске постукиванием можно только после прекращения поступления воздуха.

Производить монтаж шин на неисправные диски колес, а также применять не соответствующие размеру шин диски — колес и съемные фланцы запрещается.

Во время накачивания шины запрещается осаживать стопорное кольцо молотком или кувалдой.

Подкачивать шину без демонтажа можно , если давление воздуха снизилось не более чем на 40% по сравнению с нормальным и если есть уверенность в том, что уменьшение давления не нарушило правильности монтажа. Подкачивают шину колеса, снятого с автомобиля, с применением ограничения или страхующего приспособления (вилки) достаточной прочности и величины.

Давление воздуха можно проверять только в остывших шинах ( до температуры окружающего воздуха)., На посту накачки шин должен быть установлен дозатор давления воздуха или манометр.

Перед снятием колеса необходимо убедиться в том, что автомобиль надежно установлен на козелках, а под неснятые колеса подложены упоры.

Перед сборкой колеса необходимо проверить исправность обода и стопорного кольца., Во время работы на стенде для демонтажа и монтажа шин редуктор должен быть закрыт кожухом., При работе с пневматическим стационарным подъемником для подъема покрышки стопорным устройством.

Снятие, постановка и перемещение колеса и шин автомобилей большой грузоподъемности должны быть механизированы.

III

Важным условием безопасности и высокопроизводстводительного труда является устранение воздействия производственных вредностей:

-

загрязнения воздушной среды;

-

шумов и вибраций

-

ненормального теплого режима (сквозняки, низкая или высокая температура на рабочих местах).

Под воздействием производственных вредностей могу возникнуть профессиональные заболевания.

Задачей производственной санитарии и гигиены труда является полное исключение или существенное уменьшение производственных вредностей. Помещения автотранспортных предприятий и организаций автомобильного сервиса должны быть оборудованы централизованным или автономным отоплением, приточно-вытяжной вентиляцией, санитарно-бытовыми помещениями, оборудованными для приема пищи, и места для курения.

III .3. – Противопожарные мероприятия

Для помещения автотранспортных предприятий и служба автосервиса характерна высокая пожарность. Чтобы не создавать условий для возникновения пожара в производственных помещениях и на автомобилях запрещается:

-

допускать попадание на двигатель и рабочих местах обтирочные материалы;

-

допускать течь в топливопроводах, баках и приборах системы питания;

-

держать открытыми горловины топливных баков и сосудов с воспламеняющимися жидкостями;

-

мыть или протирать бензином кузова, детали и агрегаты, мыть руки и одежду бензином;

-

хранить топливо (за исключением находящегося в топливном баке автомобиля) и тару из-под топлива и смазочных материалов;

-

пользоваться открытым огнем при устранении неисправностей;

-

подогревать двигатель открытым огнем.

Все проходы, проезды, лестницы и рекреации автотранспортных предприятий должны быть свободны для прохода и проезда. Чердаки нельзя использовать под производственные и складские помещения.

Курение на территории и в производственных помещениях автотранспортного предприятия разрешено только в отведенных местах, оборудованные противопожарными средствами и надписью « Место для курения». На видных местах около телефонных аппаратов должны быть вывешены таблички с указанием телефонов пожарных команд, план эвакуации людей, автомобилей и оборудования на случай пожара и фамилии лиц, ответственных за пожарную безопасность.

Пожарные краны во всех помещениях оборудуют рукавами и стволами, заключенными в специальные шкафы. В помещениях для технического обслуживания и ремонта автотранспортных средств устанавливают пенный огнетушители (один огнетушитель на 50 м 2 площади помещения) и ящики с сухим песком (один ящик на 100 м 2 площади помещения).

Около ящика с песком на пожарном стенде должны располагаться лопата, лом, багор, топор, пожарное ведро.

Своевременное обнаружение загорания и быстрое уведомление пожарной команды является главным условием успешной борьбы с возникшим пожаром.

Список используемой литературы

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/oborudovanie-dlya-remonta-shin/

-

Ю.И. Боровских «Техническое обслуживание и ремонт автомобиля»

-

В.С. Калисский «Устройство и Т.О. автомобиля»

-

Л.И. Епифанов и др. «Т.О. и ремонт автомобиля»

-

В.Л. Роговцев « Устройство и эксплуатации автотранспортных средств»

-

А.М. Третьяков «Справочник молодого слесаря»

-

С..И. Румянцев «Т.О. и ремонт автомобиля »