Курсовой проект по технической эксплуатации автомобилей ставит своей целью:

- закрепление и расширение теоретических и практических знаний по организации и технологии ТО и ТР автомобилей;

- развитие у студентов навыков самостоятельной работы со специальной нормативной и при разработке технологических процессов ТО, ремонта и оценке надежности автомобилей в условиях АТП;

Темой данного является разработка технологического процесса ЕО автомобиля УАЗ — 3303. Первая часть проекта посвящена статистической оценке трудоемкости работ по ЕО, что необходимо для правильной разработки самого технологического процесса (определение оптимальной периодичности, техническое нормирование труда, выбор технологического оборудования).

Вторая часть посвящена собственно разработке технологического процесса ЕО данного автомобиля.

УАЗ — 3303- грузовой автомобиль с двухместной кабиной и деревянной платформой, выпускаемый Ульяновским автомобильным заводом и предназначенный для перевозки грузов.

Таблица 1.1, Краткая техническая характеристика автомобиля УАЗ — 3303

|

Общие данные |

|

|

Максимальная грузоподъемность, кг |

1000 |

|

Габариты (l*h*b), мм |

4460*2070*2100 |

|

Число мест для сидения (вкл. водителя) |

2 |

|

Свес кузова, мм |

|

|

передний |

993 |

|

задний |

1167 |

|

База, мм |

2300 |

|

Колея передних колес, мм |

1445 |

|

Колея задних колес, мм |

1445 |

|

Дорожный просвет, мм |

220 |

|

Наименьший радиус поворота, м |

6,3 |

|

Снаряженная масса, кг |

1650 |

|

на переднюю ось |

1000 |

|

на заднюю ось |

650 |

|

Эксплуатационные данные |

|

|

Максимальная скорость с номинальной нагрузкой, км/ч |

100 |

|

Контрольный расход топлива при 90 км/ч, л/100 км |

17,5 |

|

Тормозной путь со скорости 70 км/ч, м (не более) |

53 |

|

Максимальный преодолеваемый подъем, град |

30 |

|

Наибольшая глубина преодолемаемого брода, м |

0,5 |

Двигатель:

Система смазки смешанная (смазка осуществляется под давлением и разбрызгиванием с охлаждением масла в радиаторе).

Система питания с принудительной подачей топлива бензонасосом диафрагменного типа и подогревом рабочей смеси. Карбюратор К-151В — двухкамерный, с падающим потоком и балансированной поплавковой камерой. Применяемое топливо — бензин А-76 ГОСТ 2

Система охлаждения — жидкостная, закрытая, с принудительной циркуляцией охлаждающей жидкости центробежным насосом.

Сцепление:, Коробка передач:

первой — 3,78

второй — 2,60

третьей — 1,55

четвертой — 1,00

задний ход — 4,12.

Раздаточная коробка:, Карданная передача:, Передний и задний мосты:, Подвеска:, Колеса и шины:

Шины — камерные, размер 215/90-15C (Я-245-1) или 215/90R15C 99N (ЯИ-375А) или 225R16C (К-151 или К-152) или 225/75R16 108Q (К-153) или 225/75R16 (Я-435А).

Размер камеры 8,40-15 или 225-16 в зависимости от используемых шин. Давление воздуха в передних колесах — 2,0 кгс/см2, в задних — 2,4 кг/см2.

Рулевое управление:

Тормоза: рабочие — с барабанными тормозными механизмами на передние и задние колеса, с двумя раздельными контурами гидравлического привода к ним от двухкамерного главного цилиндра (к задним и передним колесам), стояночный тормоз — с механическим приводом, действующим на задний карданный вал.

Таблица 1.2

Заправочные емкости, л

|

Топливные баки |

|

|

основной |

56 |

|

дополнительный |

56 |

|

Система смазки двигателя |

5,8 |

|

Система охлаждения двигателя |

13,2-13,4 |

|

Картер коробки передач |

1,0 |

|

Картер раздаточной коробки |

0,7 |

|

Картер переднего и заднего мостов (каждый) |

0,85 |

|

Система гидропривода сцепления |

0,18 |

|

Амортизаторы (каждый) |

0,32 |

|

Картер рулевого механизма |

0,25 |

|

Система гидропривода тормозов |

0,52 |

|

Бачок омывателя ветрового стекла |

2 |

Таблица 1.3

Регулировочные и контрольные данные

|

Тепловой зазор между клапанами и коромыслами, мм |

|

|

для выпускных клапанов 1 и 4 цилиндров |

0,30-0,35 |

|

для остальных клапанов |

0,35-0,40 |

|

Давление масла в двигателе при 60 км/ч, кгс/см2 |

3,5 |

|

Температура охлаждающей жидкости, °С |

80 — 90 |

|

Прогиб ремня привода под усилием 4 кгс, мм |

8 -14 |

|

Прогиб ремня привода генератора под усилием 4 кгс, мм |

14 — 20 |

|

Люфт рулевого колеса, ° не более |

10 |

|

Максимальный угол поворота переднего внутреннего колеса, град |

26-27 |

|

Схождение передних колес, мм |

1,5-3,0 |

|

Свободный ход конца педали сцепления, мм |

35-55 |

|

Свободный ход конца педали тормоза, мм |

5-14 |

|

Зазор между контактами прерывателя, мм |

0,3 — 0,4 |

|

Зазор между электродами свечей, мм |

0,8+0,15 |

Таблица 1.4

Момент затяжки ответственных резьбовых соединений, кгс*м

|

Гайки крепления головки блока |

7,3- 7,8 |

|

Гайки болтов шатуна |

6,8- 7,5 |

|

Гайки крепления крышек коренных подшипников коленвала |

12,5- 13,6 |

|

Гайки стремянок рессор |

9,0- 10 |

|

Гайки крепления колес |

10,5- 12 |

|

Гайка крепления сошки к валу |

20- 28 |

|

Болты крепления шаровых опор |

3,6- 5,0 |

|

Гайки болтов крепления маховика к коленвалу |

7,6- 8,3 |

|

Гайки крепления к ведущей шестерне мостов |

16- 22 |

При решении задач технического обслуживания и ремонта автомобилей важное значение имеет создание нормативной базы: расчет ресурсов деталей, узлов и агрегатов, определение допустимых отклонений диагностических параметров, определение трудоемкости ЕО, расчет потребности в запасных частях и т. д.

2.1 Исходные данные

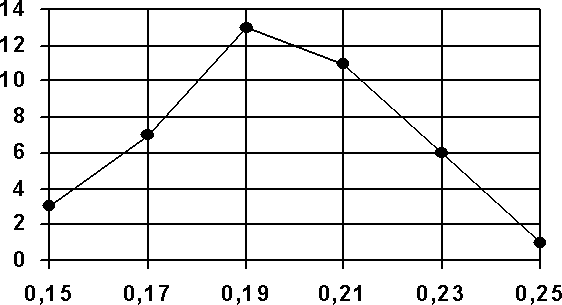

Имеем следующие результаты исследования трудоемкости автомобиля УАЗ — 3303 (см. рис. 2.1 и табл. 2.1)

Частота

Фактическая трудоемкость, чел-ч.

Рис. 2.1

Таблица 2.1, Трудоемкость ЕО автомобиля УАЗ — 3303

|

Факт. трудоемкость, чел-ч |

0,15 |

0,17 |

0,19 |

0,21 |

0,23 |

0,25 |

|

Частота |

3 |

7 |

13 |

11 |

6 |

1 |

Операции по сопутствующему текущему ремонту распределились следующим образом:

- по двигателю и его системам — 2 технических воздействия,

- по карданной передаче и заднему мосту — 7,

- по сцеплению — 5,

- по раздаточной коробке — 3,

- по рулевому управлению — 10,

- по подвеске — 8,

- по тормозам и ступицам колес — 9,

- по электорооборудованию — 18,

- по кузову и кабине — 4.

Всего — 66 технических воздействий по 41 автомобилю.

2.2. Определение закона распределения трудоемкости ЕО при завершенных испытаниях

Завершенные испытания используются в тех случаях, когда ресурс испытаний сравнительно невелик: обычно при этих испытаниях можно получить сравнительно большой объем статистики, что повышает точность результатов. Расчет трудоемкости ЕО производим с помощью ЭВМ, поэтому исходные данные необходимо записать в виде:

06 — число интервалов разбиения выборки,

0041 — объем выборки,

- статистическая информация

/

//

Таблица 2.2

Результаты статистической обработки периодичности ЕО автомобиля УАЗ -3303 на ЭВМ

|

L2=L2=2123

X= 25.0

Y= 12.0

L4= 13.5

L4= 16.5

L4= 19.5

L4= 22.5

L4= 25.5

L4= 28.5

M1= 4

Средний ресурс L= 0.190e+02

D2= 0.70e+01

Средне. квадратичн. откл. s= 0.289e+01

Коэф. V= 0.1524

Выполняется нормальный закон

Значение функции E= 0.

Из табл. 2.2 видно, что средняя трудоемкость ЕО составляет L = 0,19 чел-ч, а среднеквадратическое отклонение s= 0,0289 чел-ч. Таким образом, около 75,6% ЕО имеет трудоемкость от 0,1611 до 0,2189. Так как нормативная трудоемкость ЕО составляет 0,2 чел-ч (без поправочных коэффициентов), то данные результаты можно признать соответствующими нормативу, хотя и наблюдается некоторое уменьшение трудоемкости ЕО, что вполне возможно при повышении качества проведения работ.

2.3 Исследование вероятности возникновения неисправностей и состава работ по сопутствующему текущему ремонту

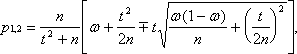

Для оценки математического ожидания возникновения неисправности служит доверительный интервал, показывающий наибольшую и наименьшую вероятность возникновения той или иной неисправности:

где p1, p2 — верхняя и нижняя границы интервала, определяемые по формуле:

где n = 41 — количество наблюдений (41 автомобиль ),

t = 1,63 при доверительной вероятности g = 0,9 (90% результатов попадут в данный интервал),

w = m/n — опытная вероятность события (m — число благоприятных исходов события — возникновение неисправности).

Результаты расчетов приведены в таблице 2.3.

Из приведенных расчетов видно, что наиболее вероятно возникновение необходимости текущего ремонта по тормозам, рулевому управлению и электрооборудованию. Эти данные необходимо учитывать при разработке технологического процесса ЕО, при расчете необходимости в запасных частях и т. д.

Для определения наиболее вероятного числа одновременно возникших неисправностей используют производящую функцию вида:

n(z) = (p1z + q1)(p2z + q2)* … *(pnz + qn),

где pi — вероятность появления i-го события (pi = mi/ni ),

qi — вероятность непоявления i-го события (qi = 1- pi ).

Таблица 2.3

Доверительные интервалы вероятности возникновения неисправностей

|

Неисправности |

m |

w |

p1 |

p2 |

pср |

|

Двигателя и его систем |

2 |

0,049 |

0,016 |

0,136 |

0,076 |

|

Сцепление |

5 |

0,122 |

0,061 |

0,229 |

0,145 |

|

Карданной перед. и задн. мост |

7 |

0,171 |

0,096 |

0,286 |

0,191 |

|

Раздаточная коробка |

3 |

0,073 |

0,030 |

0,168 |

0,099 |

|

Рулевого управления |

10 |

0,244 |

0,152 |

0,367 |

0,259 |

|

Подвески |

8 |

0,195 |

0,114 |

0,313 |

0,214 |

|

Тормозов и ступиц колес |

9 |

0,220 |

0,133 |

0,340 |

0,237 |

|

Электрооборудования |

18 |

0,439 |

0,320 |

0,565 |

0,443 |

|

Кузова и кабины |

4 |

0,098 |

0,045 |

0,199 |

0,122 |

В нашем случае:

p1 = 0.049, q1 = 0.951.

p2 = 0.122, q2 = 0.878.

p3 = 0.171, q3 = 0.829.

p4 = 0.073, q4 = 0.927.

p5 = 0.244, q5 = 0.756.

p6 = 0.195, q6 = 0.805.

p7 = 0.220, q7 = 0.780.

p8 = 0.439, q8 = 0.561.

p9 = 0.098, q9 = 0.902.

Производящая функция примет вид:

j8(z)=(0.049z+0.951)(0.122z+0.878)(0.171z+0.829)(0.073z+0.927)(0.244z+0.756)(0.195z+ 0.805)(0.220z+0.780)(0.439z+0.561)(0.098z+0.902)=3.36*10-8z9+2.2*10-6 z8+5.95*10-5z7+8.76* 10-4z6+7.75*10-3z5+4.28*10-2z4+0.147z3+0.305z2+0.341z1+0.154z0.

Результаты расчетов производящей функции приведены в таблице 2.4, из которой видно, что наиболее вероятно возникновение одной неисправностей (34,1 %).

Также высока вероятность возникновения двух неисправностей (30,5 %).

С учетом расчета доверительных интервалов с большой вероятносттью можно утверждать, что это будут неисправности рулевого управления и электрооборудования (см. табл. 2.3)

Таблица 2.4

Вероятность одновременного возникновения неисправностей

|

Количество одновременно возникших неисправностей |

9 |

8 |

7 |

6 |

5 |

3 |

4 |

2 |

1 |

0 |

|

Вероятность возникновения, % |

3,36* 10-8 |

2,2* 10-6 |

5,95* 10-5 |

8,76* 10-4 |

7,75* 10-3 |

4,28* 10-2 |

0,147 |

0,305 |

0,341 |

0,154 |

Вывод: по приведенным результатам исследования состава сопутствующего текущего ремонта можно сказать, что наиболее вероятной будет необходимость в ремонте электрооборудования (0,2 челч/100км)и рулевого управления (примерная трудоемкость 0,1 челч/1000км).

Поэтому необходимо предусмотреть возможность проведения этих работ по ТР совместно с ЕО.

Поддержание автомобиля в исправном состоянии и надлежащем виде достигается техническим обслуживанием и ремонтом на основе рекомендаций планово — предупредительной системы обслуживания. ЕО выполняется на АТП после работы на линии. Контроль технического состояния перед выездом на линию, а также при смене водителей на линии осуществляется за счет подготовительно- заключительного времени.

ЕО включает контроль, направленный на обеспечение безопасности дорожного движения, а также работы по поддержанию надлежащего внешнего вида, заправку топливом, маслом и охлаждающей жидкостью, а для некоторых видов подвижного состава — санитарную обработку кузова. Оно проводится в соответствии с Положением о ТО и ремонте подвижного состава автомобильного транспорта.

3.1 Перечень работ ЕО автомобиля УАЗ — 3303

В соответствии с Положением о ТО и ремонте подвижного состава ЕО автомобиля УАЗ — 3303 имеет следующий нормативный перечень работ:

1. Контрольные работы:

— Внешним осмотром проверить комплектность автомобиля, состояние кузова, тента, стекол, зеркал заднего вида, оперения, номерных знаков, окраски, замков дверей, рамы, рессор, амортизаторов, колес и шин.

— Проверить действие приборов освещения, сигнализации, звукового сигнала, КПП, стеклоочистителей, устройства для обмыва ветрового стекла.

- Проверить люфт рулевого колеса и состояние рулевого привода.

— Проверить осмотром герметичность привода тормозов, отсутствие подтеканий в соединениях систем смазки, питания, охлаждения.

— Проверить работу агрегатов, систем и механизмов автомобиля на ходу или на посту экспресс — диагностики, убедиться в исправности ножного и ручного тормозов. Перед выездом убедиться, что двигатель достаточно прогрет и плавно работает на холостом ходу. Нажать несколько раз педаль дросселя и убедиться в легкости перехода с малых оборотов на повышенные, в отсутствии перебоев, ненормальных шумов и стуков в двигателе.

2. Уборочно — моечные работы:

- Произвести уборку кабины и платформы.

- Очистить снаружи и при необходимости вымыть автомобиль.

3. Смазочные и заправочные работы:

- Проверить уровень масла в картере двигателя и при необходимости долить его до нормы.

- При необходимости дозаправить автомобиль топливом.

- Проверить уровень жидкости в и при необходимости долить воду. При безгаражном хранении автомобиля с наступлением холодного времени по окончании работы слить воду.

- Проверить наличие воды и при необходимости заправить водой бачок устройства для обмыва ветрового стекла.

После выполнения ЕО необходимо проверить работу агрегатов, узлов и приборов автобуса на ходу.

3.2 Используемые эксплуатационные материалы

В процессе ЕО используется следующая номенклатура эксплуатационных материалов для смазки агрегатов автомобиля:

1. Система смазки двигателя — масло моторное всесезонное М-8В ГОСТ или М-6з/10-В ОСТ 38.; Масло автомобильное северное М4з/6В1 ОСТ 38.01370,8 л без объема масляного радиатора).

2. Система охлаждения двигателя — жидкость охлаждающая: ОЖ-40 «Лена», ОЖ-65 «Лена» ТУ 8 или ТОСОЛ-А40М, ТОСОЛ-А65М ТУ . Вода чистая и «мягкая» (дождевая, снеговая, кипяченая,2-13,4 л).

3. Тормозная система — жидкость для тормозов «Томь» ТУ 2, «Роса» ТУ , «Нева» ТУ 8, ГТЖ-22 ТУ 6-01787,52л).

4. Система питания — бензин А-76 ГОСТ 2084-77 летнего или зимнего сортов (56 л основной бак + 56л — дополнительный).

5. Бачок омывателя ветрового стекла — вода, 2л.

6. Ветошь.

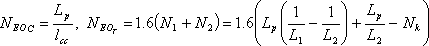

3.3 Определение производственной программы

Производственную программу по ТО и ремонту при проектировании и планировании обычно рассчитывают аналитически за цикл с последующим пересчетом на год.

ЕО автомобиля подразделяется на ЕОС- операции выполняемые каждый день и ЕОТ — операции, выполняемые перед ТО и ТР.

Количество ЕО за цикл определяем по формуле:

,

,

где Lр — пробег до (ресурсный пробег).

Для автомобиля УАЗ-3303 без учета поправочных коэффициентов (для первой категории условий эксплуатации) Lр = 150000 км;

lсс — среднесуточный пробег, равный 250 км;

N1, N2- число, соответственно ТО-1 и ТО-2 за цикл;

L1, L2- пробеги до ТО-1 и ТО-2, соответственно. Для данного автомобиля L1=4000 км, L2=16000 км;

- Nk=1- число списаний за цикл.

Подставляя эти данные получим:

NЕОс =150000/250=600 ЕОС за цикл.

![]() ЕОТ за цикл.

ЕОТ за цикл.

Так как пробег за цикл не всегда равен годовому пробегу автомобиля, то производится пересчет производственной программы на год с помощью коэффициента перехода от цикла к году:

hг = Lг/Lр

где Lг — годовой пробег автомобиля, определяемый по формуле:

Lг = Драб.гaт lcc

где Драб.г = 305 -число рабочих дней в году.

aт =0,8 — коэффициент технической готовности.

lсс = 250 км — среднесуточный пробег одного автомобиля.

Подставляя числовые значения получим:

Lг = 305*0,8*250 = 61000 км.

hг = 61000/150000 = 0,407.

Количество ЕО за год на один автомобиль:

NЕОСг=NЕОСhг

NЕОТг=NЕОТhг

Производственная программа по ЕО по всему парку (принимаем парк в 200 автомобилей ) будет равна:

åNЕОСг = nNЕОСг

åNЕОТг = nNЕОТг

Суточная производственная программа по ЕО по всему парку с учетом 5-дневной рабочей недели будет:

NЕОСс = åNЕОСг / 305 = 48800/305 = 160 ЕОС в сутки.

NЕОТс = åNЕОТг / 305 = 7200/305 = 23,6 @ 24 ЕОТ в сутки.

3.4 Подбор технологического оборудования

Как правило, оборудование, необходимое по технологическому процессу для проведения работ на постах зоны ЕО, принимается в соответствии с технологической необходимостью выполняемых с его помощью работ, так как оно используется периодически и не имеет полной загрузки за рабочую смену. Варианты выбора оборудования представлены в таблице 3.1.

Таблица 3.1

Подбор технологического оборудования

|

Наименование работ |

Вариант 1 |

Вариант 2 |

Вариант 3 |

Выбранный вариант |

|

Моечные |

Механизированная щеточная установка ГАРО 1авт/час) |

Автоматическая установка ГАРО 1авт/час) |

Установка щеточная М-123 (40 авт/час) |

Вариант 3 обеспечивает большую производительность при меньшем расходе воды и СМС |

|

Подъемно-транспортные |

Конвейер мод. 4010 (дл. 53,1м) |

Эстакада прямоточная |

Канава прямоточная узкого типа |

Вариант 1 обеспечивает наименьшее время на перемещение автомобиля с поста на пост и наилучшие условия работы обслуживающего персонала |

|

Крепежные |

Ключи |

гаечные |

И-105-М3 |

Набор из 56 инструментов содержит все необходимые ключи |

|

Смазочные |

1. Пресс-масленки. 2. Колонка автоматическая мод. 367М |

1. Колонка маслораздаточная мод. 3155М. 2. Солидолонагнетатель мод. 1127. |

Установка для централизованной смазки и заправки мод. 359 |

Вариант 2 — данное оборудование болеее специализировано, поэтому обеспечивает высокую производительность труда при достаточно невысокой стоимости. |

|

ЕО трансмиссии |

Люфтомер КИ-4832 |

Динамометр-люфтомер мод. 532 |

Люфтомер НИИАТ К-187 |

Вариант 1 — КИ-4832 помимо люфта отдельных агрегатов позволяет измерять суммарный люфт трансмиссии, что сокращает трудоемкость обслуживания |

3.5 Техничесое нормирование трудоемкости ЕО

Производственные процессы ЕО представляют собой мелкосерийный или единичный тип производства. Им присущи такие основные черты, как широкая номенклатура работ, закрепленных за одним рабочим, нестабильная загрузка рабочего на протяжении смены, низкий уровень разделения и . Потребность в выполнении работ определенного наименования и их объем определяется в зависимости от технического состояния автомобиля, что приводит к нестабильной загрузке рабочего в течение смены.

При нормировании трудозатрат по ЕО руководствуются в основном Положением о ТО и ремонте подвижного состава автомобильного транспорта и Типовыми нормами времени на ремонт автомобилей в условиях АТП. Значительная вариация трудозатрат на выполнение одних и техже работ при различном техническом состоянии автомобиля требует широкого использования укрупненных норм труда, установления средних затрат времени на операции или их комплексы.

Техническая норма времени на операцию рассчитывается по формуле:

tшт = tосн+tвсп+tдоп,

где tшт — штучное время на операцию,

tосн — основное время, в течение которого выполняется заданная работа (регламентируется Положением),

tвсп =%) tосн

tдоп = tобсл+tотд

tобсл =%) tосн

tотд =%) tосн

В соответствии с Положением основное время на ЕОС автомобиля УАЗ-3303 равно 0,2 чел-ч, а ЕОТ — 0,1 (50% от ЕОС), но так как мы используем поточный метод обслуживания вместо тупикового и более производительное оборудование, то необходимо произвести корректировку трудоемкости путем введения коэффициента, учитывающего повышение производительности труда:

Тосн’ = Кппт*Тосн =

Тосн’ = Кппт*Тосн =

Оплата труда ремонтных рабочих производиться по штучно-калькуляционному времени:

tштк = tшт + tп-з/Nп,

tп-з =%) Тсм

Nп — число изделий в одной последовательно обрабатываемой партии (количество ЕО за смену).

Количество ЕО за смену определяем по формуле:

Nп = hлТсмNрл/Тосн’

где hл = 0,75 — 0,8 — коэффициент использования поточной линии,

Nрл = 5 — количество рабочих на линии.

Подставляя числовые данные получим : Nп = 0,75*8*5/0,2 @ 160 ЕО за смену. Так как суточная производственная программа также составляет 160 ЕО в сутки, то достаточно односменного режима работы ремонтно-обслуживающих рабочих.

Результаты расчетов приведены в таблице 3.2.

В нашем случае ЕО организовано на поточной линии, поэтому необходимо, чтобы трудоемкость работ на всех постах одинаковой. Это достигнуто путем соответствующей группировки работ и размещением ремонтных рабочих по постам( см. табл 3.2 и Приложение 1).

Таблица 3.2

Трудоемкость работ ЕО автомобиля УАЗ — 3303

|

№ операции по МК |

tосн чмин |

tвсп. чмин |

tобсл. чмин |

tотд. чмин |

tшт. чмин |

число рабочих на посту |

tп-з. чмин |

tштк. чмин |

|

1 |

2.7 |

0.108 |

0.108 |

0.135 |

3.05 |

1 |

9 |

3.1 |

|

2 |

2.3 |

0.092 |

0.092 |

0.115 |

2.6 |

1 |

9 |

2.66 |

|

3 |

2.3 |

0.092 |

0.092 |

0.115 |

2.6 |

1 |

9 |

2.66 |

|

4 |

2.3 |

0.092 |

0.092 |

0.115 |

2.6 |

1 |

9 |

2.66 |

|

5 |

8.4 |

0.336 |

0.336 |

0.42 |

9.49 |

1 |

9 |

9.54 |

|

Всего: |

18 |

0.72 |

0.72 |

0.9 |

20.34 |

5 |

45 |

20.6 |

С учетом расчетов, сделанных в первой части проекта, следует учесть увеличение трудоемкости ЕО в связи с необходимостью проведение сопутствующего текущего ремонта. Нами было получено, что наиболее вероятна необходимость ремонта рулевого управления и электрооборудования. С учетом удельной трудоемкости данных видов работ повышение трудоемкости ЕО в среднем составит 0чел*ч. Это увеличение трудоемкости можно компенсировать, используя на данных видах работ рабочих с других постов, не занятых в данный момент (т. н. скользящих рабочих).

Это может быть рабочий с поста мойки, бригадир и т. п.

Технологический процесс ЕО автомобиля УАЗ — 3303 оформляем на маршрутных картах по ГОСТ 3.1118-82 (см. Приложение 1), а одну из операций (заправочную) на маршрутной карте по ГОСТ 3.1407-86 (см. Приложение 2) и составляем для нее карту эскизов по ГОСТ 3.1404-81

В ходе выполнения курсового проекта по дисциплине «Техническая эксплуатация автомобилей» разработали технологический процесс ЕО автомобиля УАЗ-3303 и детально одну из операции.

Кроме того было произведено исследование фактической трудоемкости ЕО с помощью ЭВМ и определены наиболее вероятные неисправности и операции сопутствующего ЕО текущего ремонта.

1. Техническая эксплуатация автомобилей: Учебник для Вузов/ под ред. . — М: Транспорт, 1983

2. Техническая эксплуатация автомобилей: Методические указания к / сост. Г, — Вологда:ВоПИ, 1995, 41.

3. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. Ч. 2. Автомобилб УАЗ — 3303. — М: Транспорт — 1979.

4. Александров нормирование труда на автотранспорте. — М: Транспорт, 1976.

5. Гмурман к решению задач по теории вероятности и математической статистике. — М: Высшая школа, 1979.

6. Иванов по нормированию труда на автомобильном транспорте. — Киев: Тэхника, 1991.

7. Селиванов процессов технического обслуживания и ремонта автомобилей. — М: Транспорт, 1984.