Производственный менеджмент, Содержание

1. Производство продукции и операционные системы

1.1 Понятие операционного подхода к управлению производством

1.2 Производственная и операционная системы

1.3 Функциональная модель операционной системы

1.4 Производственная и организационная структура предприятия (организации)

1.5 Типы производства и методы его организации

2. Создание (проектирование) производств и операционных систем

2.1 Жизненный цикл производственной (операционной) системы

2.2 Принципы проектирования производственных систем

2.3 Сущность эффективности производства и ее измерение

2.4 Критерии выбора вариантов решения производственно – технологических задач

2.5 Конкурентоспособность производства и продукции, сущность и методика расчета

3. Календарное планирование и оперативное управление производством и процессами

3.1 Календарно-производственное планирование: сущность, содержание, основные задачи

3.2 Межцеховое и внутрицеховое календарное планирование

3.3 Графоаналитические методы оперативного планирования и управления производственными процессами

4. Управление производительностью и трудовыми ресурсами

4.1 Производительность труда: ее экономическая сущность и методы измерения

4.2 Основные принципы управления производительностью

4.3 Чистые стратегии управления производительностью труда и трудовыми ресурсами

5. Организационные и структурные решения при управлении производством и операциями в рамках региональной политики

5.1 Интеграционные образования в производстве

5.2 Типы интеграционных образований (стратегических партнерств), их организация и управление

5.3 Особенности технологической реструктуризации промышленных производств России

Системный подход используется в тех случаях, когда необходимо исследовать объект с разных сторон, комплексно. Термин «система» охватывает очень широкий спектр понятий. В данном курсе речь пойдет о производственных системах.

Любая, в том числе и производственная система, использует следующие понятия:

Элемент

Подсистема

Связь

Структура

Свойства

Функция

Состояние

Поведение

Равновесие

Устойчивость

Развитие

Цель

Понятие и сущность искового производства

... из гражданских правоотношений. Процессуальные нормы, регламентирующие исковое производство, носят характер общих правил для всего гражданского и арбитражного судопроизводств. Сущность искового производства заключается в том, что предметом судебного ... движения (см. ч. 1 ст. 128 АПК). 3. 2. Принятие искового заявления и возбуждение производства по делу Часть 1 ст. 127 АПК формулирует два важных ...

Управление предприятием

Системы бывают простыми, сложными и очень сложными. Уровень сложности определяется числом элементов и подсистем, количеством и иерархией связей, функций. Абсолютно простых, т. е. состоящих лишь из одного элемента производственных систем не существует.

детерминированной

Закрытая система

Можно выделить два основных вида деятельности: производственную и коммерческую.

производственной

Любая предпринимательская организация в результате своей целенаправленной деятельности, так или иначе связана с производством товаров или услуг. Однако в теории менеджмента принято различать понятия «производство» и «операции». Под производством понимается переработка какого-либо сырья в готовые изделия, т. е. выпуск товаров. Понятие операции рассматривают шире, включая как производство товаров, так и оказание услуг.

Операционная система

Перерабатывающая подсистема

Подсистема обеспечения

Планово-контрольная подсистема

видами операционных си

Простая детерминированная закрытая система

Сложная детерминированная непрерывная закрытая система

Сложная вероятностная открытая система

Очень сложная вероятностная открытая система

«производственная функция системы»

Следует различать производственную и организационную структуру предприятия, поскольку один и тот же производственный процесс может иметь разные способы управления.

Производственная структура

общая структура предприятий

На выбор типа производственной структуры оказывает влияние ряд факторов, среди которых можно выделить две группы:

1. Факторы, определяемые технологией работ.

2. Факторы, определяемые типом производства.

Различают три типа производственной структуры предприятия в соответствии с технологией работ:

1.

При предметной структуре цеха и участки строятся по признаку изготовления каждым из них определенного изделия или отдельной его части.

2. Технологическая

3. Подетальная

типом производства

Первичным звеном

Цех

Основными

вспомогательному производству

Основное назначение инструментального хозяйства, Основное назначение ремонтного хозяйства, Основное назначение энергетического хозяйства

обслуживающим производствам

Организационная структура

Таблица 1.1. Основные виды организационных структур управления предприятием

| Механистические (бюрократические) | Линейная |

| Простая функциональная | |

| Продуктовая (товарно-функциональная) | |

| Региональная (рыночно-функциональная) | |

| Ориентированная на потребителя | |

| Органические (адаптивные) | Проектная |

| Матричная |

Линейная структура

Простая функциональная структура

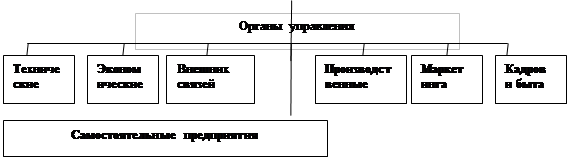

В рамках функциональной структуры аппарат управления делится на:

1. Линейный персонал, осуществляющий общее руководство предприятием и его структурными подразделениями.

2. Функциональный аппарат, помогающий линейному персоналу осуществлять квалифицированное руководство.

Уровень управления

Преимущества и недостатки функциональной структуры приведены в табл. 1.2.

Департаментализация

|

||||||||

|

||||||||

|

||||||||

| |

||||||||

|

||||||||

Рис. 1.2. Функциональная организационная структура промышленного предприятия (с элементами производственной структуры)

Таблица 1.2. Преимущества и недостатки функциональной организационной структуры

| Стимулирует развитие деловых и профессиональных навыков работников | |

| Уменьшает дублирование функций в организации | |

| Недостатки | Увеличивает последовательность, время и вероятность искажения передачи как команд высшего руководства подчиненным низового звена, так и ответную реакцию низового звена – высшему руководству организации |

| Затрудняет координацию работы отдельных подразделений организации, повышает вероятность конфликтных ситуаций между подразделениями, выполняющими различные функции |

централизованных организаций

Таблица 1.3. Преимущества централизации и децентрализации управления

| Повышает координацию функциональных подразделений | |

| Позволяет более полно использовать опыт и знания высших руководителей организации | |

| Повышает эффективность использования общих ресурсов организации | |

| Децентрализация | Повышает эффективность управления и использования ресурсов низовых звеньев |

| Стимулирует инициативу всех работников к более оперативному приятию решений |

Проектная организация

Матричная структура

На практике чаще всего используется комбинация указанных организационных структур управления, когда часть подразделений имеет как правило функциональную структуру управления, а другая одну из прочих из числа приведенных выше.

По объемному признаку

организационным типом производства

Таблица 1.4. Характеристики различных типов производства

| Основные характеристики | Тип производства | ||

| Единичный | Серийный | Массовый | |

| Номенклатура продукции | Неограниченная | Ограниченная сериями | Одно, редко несколько изделий |

| Повторяемость выпуска изделий | Не повторяются | Периодически повторяются | Повторяются постоянно |

| Тип оборудования и инструмента | Универсальное оборудование | Универсальное и специализированное оборудование | Специальное оборудование |

| Технология | Укрупненная | Подетальная | Пооперационная |

| Расположение оборудования | Групповое | Групповое и цепное | Цепное |

| Движение деталей | Последовательное | Любое | Параллельное |

| Уровень квалификации рабочих | Высокий | Средний | Низкий |

| Себестоимость единицы продукции | Высокая | Средняя | Низкая |

| Производительность труда | Низкая | Средняя | Высокая |

| Коэффициент серийности | k c > 40 | 40 > k c > 1 | k c = 1 |

коэффициент серийности

k c = Адо / Cрм

где: A до – число типов деталеопераций, выполняемых в данном цехе, участке;

С рм – число единиц оборудования там же.

Единичный тип

Серийный тип производства

Массовый тип производства

Для организации производства используют следующие методы:

Единичный.

Длительность производственного цикла (Т ц ) определяется по формуле:

Т общ

Т ц = – + tрп + tтр

R * t см * S *Kвн

где: Т общ – общая трудоемкость выполнения заказа, нормо‑ч;

- R – число рабочих, одновременно занятых на выполнении заказа, чел.;

t см — продолжительность смены, ч;

- S – сменность работы, смен;

К вн – коэффициент выполнения норм рабочими;

t рп – время регламентированных перерывов, ч;

t тр – время транспортировки, ч.

При заданном (принятом) сроке выполнения заказа (договора) определяется необходимое число рабочих или рабочих мест (станков).

Партионный

В практике отечественного производства пользуются упрощенным вариантом определения минимального размера партии деталей. Для отдельно взятой операции соответствующая формула имеет вид:

t пзi

n i min = –

k пер * tштi

где: t пзi – подготовительно-заключительное время по i‑ой операции, мин;

t штi – штучная норма времени на i‑ю операцию, мин;

k пер – коэффициент переналадки оборудования, учитывающий размер потерь рабочего времени на переналадку оборудования.

Для нескольких операций формула расчета минимального размера партии деталей имеет вид:

m

S t пз i

i=1

n min = –

m

k пер * S tшт i

i=1

где: m – число операций.

Иногда при наличии нескольких операций проводят расчеты лишь для одной операции, имеющей наименьшее значение t штi (критическая операция).

Это возможно в случае, когда значения tпзi для рассматриваемых операций достаточно близки друг к другу. Все операции как бы подстраиваются под критическую операцию, которая определяет минимальный размер партии деталей.

В практике американского менеджмента для расчета оптимального размера партии деталей (n) широко используется формула Гарриса:

n = √ 200* P * Зпод

С * И xр

где: P – планируемый объем продаж, шт.;

З под – затраты на подготовку (переналадку) оборудования, руб.;

- С – издержки на изготовление одной детали, руб.;

И xр – процент издержек на хранение готовой продукции от стоимости изготовления одной детали, %.

Затраты на подготовку производства меняются в зависимости от сложности изделий и используемого оборудования.

Издержки на хранение запасов готовой продукции, как показало обследование ряда американских фирм, составляют от 10 до 30 % стоимости.

После определения размера партии деталей (изделий) устанавливается периодичность запуска партий в производство. Для этого производится расчет целого числа партий в годовой программе:

q = P / n

а затем периодичность запуска:

t зап = T / q

где Т – продолжительность планового периода или установленный срок выполнения заказа по договору, сут.

Временем опережения

Бесперебойный ход производства может быть обеспечен и опережениями в виде комплектов изделий, который на практике называют заделами. Нормальный уровень заделов (Z) в машиностроении может быть рассчитан по формуле:

Z = N сут * t

где N сут — суточный выпуск изделий (деталей, узлов шт.;

- t – время опережения в днях.

Заделы

T тр * Qт

Z т = – > n

t зап

где Т тр – периодичность транспортных рейсов между цехами (участками), ч;

Q т — грузоподъемность транспортного средства, шт.;

t зап – затем периодичность запуска изделий, ч;

- n – размер запускаемой партии изделий, шт.

Оборотный (складской) задел

Z об = nсм * (Sб – Sм )

где: n см – сменная потребность в деталях цеха, работающего большее число смен, шт.;

S б — сменность работы цеха, куда передаются изделия (детали, узлы), смен;

S м — сменность работы цеха, с которого передаются изделия, смен.

Во втором случае оборотный задел рассчитывается по формуле:

Z об = Tс * nсм

где: Т с – период времени между подачей двух партий с серийного участка в сменах, ч.

Страховой (резервный) задел создается между цехами (участками) на случай увеличения их производительности или при срыве подачи изделий (деталей, узлов).

На практике величина этого задела берется в размере до n см .

Поточный.

Параметры поточной линии:

1. Такт выпуска – интервал времени между выпуском двух смежных изделий:

t л = Fд / N

где: F д — действительный фонд полезного времени работы оборудования, ч;

N– количество изделий, выпускаемых за период F д , шт.

Для прерывных процессов F д рассчитывается:

F д =(Дк -Дв -Дп ) * S * h – Р = (Дк -Дв -Дп ) * S * h (1‑a/100)

где: Д к , Дв , Дп – количество календарных, выходных и праздничных дней;

- S – сменность работы (1,2,3 смены);

- h – продолжительность смены (в часах);

- Р – потери производственного времени, связанные с ремонтом оборудования.

a – процент потерь, связанных с ремонтом и обслуживанием оборудования.

Для непрерывных процессов F д :

F д = 24 Дк – Р = 24 Дк (1- a / 100)

2. Ритм линии – это величина, обратная такту, т. е. количество изделий, выпущенных в единицу времени:

r л = n / Fд =1 / tл

Понятие ритма целесообразно в случае двух и более поточных линий, занятых выпуском одинаковой продукции. Суммарный ритм нескольких линий можно определить как Sr = r 1 + r2.

Применительно к одной операции можно рассчитать рабочий такт:

t i = tштi / nрмi

где t шт – штучное (штучно-калькуляционное) время по операции, ч;

n рм – число рабочих мест.

Введение понятия рабочего такта позволило произвести математическую запись процесса синхронизации работы группы оборудования:

t 1 =t2 =…=tл = const

При этом можно рассчитать коэффициент синхронизации как частное от деления суммарного штучного времени по всем операциям на произведение максимального рабочего такта и суммы рабочих мест по всем операциям.

3. Число рабочих мест:

n рмi = ti / tл

4. Длина поточной линии:

m

L = S l i * nрмi

i=1

где: m – число операций;

l i – шаг конвейера по i‑той операции (расстояние между центрами двух рабочих мест по i‑той операции.)

5. Скорость поточной линии:

V= l ср / tл

где: l ср – средний шаг поточной линии.

Основные направления рациональной организации производства можно классифицировать по трем признакам: функциональному, территориальному и объемному.

По функциональному признаку

Концентрация производства

специализацией производства

кооперированием производства

Комбинирование

По территориальному признаку

Условия оптимальности i‑го варианта имеют следующий вид:

- по критерию доходности:

·

Д i = Дsi – (Иsi + Тsi + Кsi ) = max

- по критерию рентабельности:

Р i = Пsi / Иsi = max

- по критерию окупаемости:

Т ок = Иsi / Пгодi = min

где: Д si — суммарные доходы i‑го варианта, руб.;

И si – суммарные инвестиции i‑го варианта, руб.;

Т si – суммарные транспортные издержки по i‑му варианту, руб.;

К si – суммарные издержки на подготовку и привлечение персонала по

i‑му варианту, руб.;

П si — суммарная прибыль по i‑му варианту, руб.;

П год i — сумма годовой прибыли по i‑му варианту, руб.

2. Создание (проектирование) производств и операционных систем

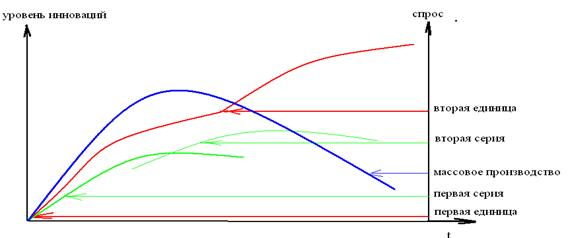

Жизненный цикл производственной системы зависит от уровня спроса на продукцию и привязан к типу производства.

В единичном производстве жизненный цикл операционной системы самый высокий, поскольку продукция выполняется в основном на заказ (высокий спрос).

Следует учесть условие внедрения инноваций как фактор качества продукции и производства.

В серийном производстве жизненный цикл операционной системы цикличен в рамках серии и имеет такие же зависимости.

В массовом производстве минимальный жизненный цикл операционной системы, это связано с трудностями смены ассортимента и внедрения инноваций. Существование операционной системы полностью привязано к спросу на продукцию.

Графическая интерпретация жизненного цикла операционной системы в зависимости от спроса и уровня инноваций представлена на рис. 2.1.

Рис. 2.1. жизненный цикл операционной системы по типу производства и зависимости от уровня инноваций и спроса

Создание и развитие любого производства требует решения вопросов проектирования операционных систем.

Процесс создания операционных, систем, как правило, включает несколько стадий:

- формулировка задания с определением целей системы и основных требований к ней;

- проектирование системы с экспериментальной проверкой (моделирование) для возможности последующей корректировки проекта;

- внедрение в реальные условия (авторский надзор).

Выделим для более подробного рассмотрения стадию проектирования операционных систем. Традиционно, порядок проектирования предусматривает 6 последовательных этапов, приведенных в табл. 2.1.

Таблица 2.1. Характеристика основных этапов проектирования операционной системы

|

N этапа |

Наименование этапа | Основное содержание работ на этапе |

| 1 |

Анализ исходной информации |

Сбор и анализ информации по производственным процессам, основным операциям, оборудованию, единичной мощности (производительности) оборудования, строительным нормативам, экологическим требованиям и другой. |

| 2 | Расчет потребности в ресурсах | Расчетпотребности ресурсов производится на основе объемов продаж и норм расхода: сырья, материалов, энергии, рабочей сипы, финансовых средств, информационного обеспечения и т. д. Определение источников покрытия потребностей. |

|

3 |

Определение размеров производственной площади и размещения оборудования | Расчет производственной площади, площадей для вспомогательных процессов и бытовых помещений. Определение размера, размещения и оборудование офиса. Размещение основного оборудования. |

| 4 | Разработка основных технологических процессов | Обоснование и выбор варианта технологического процесса. Принятие решения об использовании традиционной технологии, приобретении лицензий, разработки новой. Выбор метода размещения оборудования, последовательности его размещения, вида транспортировки. |

| 5 | Компоновка размещения оборудования по цехам и участкам | Обоснование и выбор типа планировки производственного оборудования цехов и участков: пооперационной, линейно-поточной, ориентированно-позиционной или их сочетания. |

|

6 |

Генеральная схема размещения операционной системы | Выбор и обоснование рационального варианта точного размещения всего оборудования по подразделениям (подсистемам).

Определение всех функциональных помещений с выдачей всей необходимой проектной документации. |

эффективностью производства

Сущность процесса повышения эффективности производства состоит в увеличении экономических результатов на каждую единицу затрат. Измерение экономической эффективности производства отличается на общегосударственном уровне и уровне отдельно взятого предприятия.

экономическая эффективность определяется

Е нх = DНД / К

экономическая эффективность определяется

Е п = DП / К или Еп = DП / И

Следует различать общую экономическую эффективность и сравнительную экономическую эффективность. Общая экономическая эффективность определяется как отношение эффекта к капитальным вложениям. Тогда вместо прироста прибыли может выступать годовая экономия текущих затрат. Тогда общую экономическую эффективность обозначают символом Е.

срок окупаемости капитальных затрат

Т = 1 / Е

Сравнительная экономическая эффективность

Э ср = П1 – П2

К 1 – К2

где: П 1 , К2 – прибыль и капитальные вложения по первому варианту;

П 2 , К2 – прибыль и капитальные вложения по второму варианту.

сравнительную эффективность

С 2 – С1

Эср = –

К 1 – К2

где: С 1 , С2 – текущие затраты на производство продукции соответственно по первому и второму варианту.

Эффективность разработки производственных проектов можно оценить также с помощью группы соответствующих показателей, приведенных в табл. 2.2.

Таблица 2.2. Показатели эффективности разработки проектов

| Абсолютные показатели | Издержки производства и реализации продукции |

| Единовременные затраты | |

| Годовая экономия текущих затрат | |

| Годовой эффект от снижения приведенных затрат | |

| Чистый дисконтированных доход | |

| Прибыль | |

|

Относительные показатели |

Рентабельность производства |

| Рентабельность продукции | |

| Рентабельность капитала | |

| Материалоемкость продукции | |

| Капиталоемкость продукции | |

| Фондоемкость продукции | |

| Энергоемкость продукции | |

| Производительность труда |

При создании производственных систем нередко возникает необходимость выбора наиболее эффективного варианта проекта из ряда альтернативных вариантов. Среди критериев выбора проектов можно выделить следующие:

1. Срок окупаемости капиталозатрат

И

Т = – –> min

Д ч

где: И – сумма инвестирования или денежных потоков затрат, руб.;

Д ч – годовой чистый доход от реализации проекта, руб.

Данный критерий представляет собой расчет количества лет, необходимых для полного возмещения первоначальных затрат.

2. Норма чистой прибыли:

И

где П ч — чистая бухгалтерская прибыль за весь период жизненного цикла проекта;

- Данный критерий предполагает расчет чистой бухгалтерской прибыли за весь период жизненного цикла проекта в сопоставлении со средними инвестициями.

3. Годовая экономия текущих затрат:

Э=(С – С j ) * Nj –> max

где С – себестоимость единицы продукции при реализации базового (существующего) варианта проекта;

С j , Nj – себестоимость единицы продукции и годовой объем выпуска продукции при реализации j‑го варианта проекта.

Данный критерий предполагает определение экономии текущих затрат (расходов), связанных с реализацией проекта и выбор варианта, который по сравнению с прочими обеспечивает минимизацию издержек на производство и реализацию продукции в течение одного года.

4. Годовой эффект от экономии приведенных затрат:

Эг = (З – З j ) * Nj –> max

где З – приведенные затраты в расчете на единицу продукции при реализации базового (существующего) варианта проекта, З = С + Е*К, где Е – нормативный коэффициент окупаемости капитальных вложений;

З j , Nj — приведенные затраты в расчете на единицу продукции (Зj = Сj +Е*Кj ) и годовой объем выпуска продукции при реализации j‑го варианта проекта.

Данный критерий предполагает расчет всей совокупности затрат: текущих и единовременных, связанных с реализацией проекта.

5. Чистый дисконтированный доход:

Т (Д t – Зt )

ЧД = S – > 0

t=0 (1+Е д )t

где: Д t – доходы, получаемые на t‑ом году (шаге) расчета (поток входных платежей), руб.;

З t — затраты, осуществляемые в том же году (поток выходных платежей), руб.;

- Т – временной период приведения (лет);

Е д – ставка дисконтирования (норма дисконта).

Данный критерий основывается на определении суммы текущих эффектов зам весь расчетный период, приведенных к началу инвестирования.

К направлениям повышения эффективности производственных систем можно отнести:

- автоматизацию производства;

- введение режима экономии ресурсов;

- ориентация на производство качественной продукции;

- совершенствование управления производством.

При создании операционных систем нередко возникает необходимость выбора того или иного проекта из ряда альтернативных вариантов. Среди критериев выбора проектов можно выделить следующие:

1. Срок окупаемости капиталозатрат (инвестиций):

И ср

Т=– -min,

Д чист

где: И ср – сумма денежных потоков затрат;

Д чист – годовой чистый доход от реализации проекта. Заключается в вычислении количества лет, необходимых для полного возмещения первоначальных затрат, т. е. в определении момента времени, когда денежный поток доходов сравняется с суммой денежных потоков затрат.

2. Норма чистой прибыли:

П ч

Н пр = – -max,

И ср

где: П ч – чистая бухгалтерская прибыль за весь период жизненного цикла проекта;

И ср – средние капиталозатраты (инвестиции).

Заключается в определении на весь период жизненного цикла проекта чистой бухгалтерской прибыли в сопоставлении со средними инвестициями.

3. Годовая экономия текущих затрат:

Э=(С о – Сj )*Nj -max,

где С о – себестоимость единицы продукции при реализации базового (существующего) варианта проекта;

С j , Nj – себестоимость единицы продукции и годовой объем выпуска продукции при реализации j– го варианта проекта.

Заключается в определении экономии текущих затрат (расходов), связанных с реализацией проекта.

4. Годовой эффект от экономии приведенных затрат:

Э г = (Зо – Зj )*Nj -max,

где З о – приведенные затраты в расчете на единицу продукции при реализации базового (существующего) варианта проекта, Зо = Со + Е * Ко , где Е – нормативный коэффициент окупаемости капитальных вложений;

З j , Nj – приведенные затраты в расчете на единицу продукции (Зj = Сj + Е * Кj ) и годовой объем выпуска продукции при реализации j – го варианта проекта.

Заключается в определении всей совокупности затрат: текущих и единовременных.

5. Чистый дисконтированный доход:

t 1

ЧД = ∑ (Д t – Зt ) * – > 0

t =0 (1 + Е)t

где: Д t – доходы, получаемые на t – ом году (шаге) расчета;

З t – затраты, осуществляемые в том же году;

- t – временный период приведения (лет).

Основывается на определении суммы текущих эффектов за весь расчетный период, приведенный к началу инвестирования или как превышение суммарных доходов над суммарными затратами. Временный период приведения принимается исходя из сроков реализации проекта, включая время создания системы (производства), время его эксплуатации и ликвидации. При положительной величине ЧД он может быть признан эффективным, как обеспечивающий уровень доходности не менее принятой нормы дисконта.

конкуренцией

В экономике рынки делят по видам конкуренции, связанным с количеством действующих там продавцов или покупателей. В табл. 2.3. приведены четыре основных типа конкуренции с позиции наличия на рынке продавцов.

Таблица 2.3. Типы конкурентных рынков

| Тип конкуренции | Количество конкурентов | Знания конкурентов | Концентрация продаж | Природа товара |

| Чистая монополия |

Нет, редко 1–2 крупные фирмы |

Полные обо всех конкурентах | Один продавец (редко 2–3) продает >90 % товара | У товара нет заменителей |

| Олигополистическая конкуренция | Несколько крупных фирм | Достаточно полные обо всех конкурентах | Значительная доля рынка у каждого продавца | Ограниченное число заменителей товара |

| Монополистическая конкуренция | Большое число фирм | Знания только о наиболее близких конкурентах | Небольшая доля рынка у каждого продавца | Достаточно много заменителей товара |

| Чистая конкуренция | Неограниченное число фирм | Практически отсутствуют знания обо всех конкурентах | Каждый продавец имеет мизерную долю рынка | Множество заменителей товара |

Для оценки уровня конкуренции на конкретном рынке в практике американского менеджмента используют индекс Харфиндела – Хиршмана:

k

И к = S (аj ) 2

j =1

где: а j – доля j‑ой фирмы на рынке, выраженная в%. При этом необходимо выполнение условия:

k

S а j = 100

j =1

Рынок считается нормальным для конкуренции, если И к <1000 (примерно 30 фирм, имеющих приблизительно сопоставимый объем продаж – ситуация, близкая к монополистической конкуренции).

Конкурентное преимущество

Конкурентная позиция предприятия

- доля рынка;

- качество продукции и ширина продуктовой линии;

- эффективность работы предприятия;

- издержки и ценовые преимущества;

- эффективность мероприятий по формированию спроса и стимулированию сбыта;

- доступность и стоимость сырья и материалов;

- наличие финансовых ресурсов;

— уровень персонала и имидж предприятия.

Характерные черты потребителей, Правительственные воздействия и влияние общественных организаций, Наличие, квалификация и стоимость рабочей силы, Отношения с поставщиками, Отношения с кредиторами

Лишь при правильном выборе указанных параметров предприятие может быть уверено в своем конкурентном преимуществе.

Конкурентоспособность предприятия

Цель производственно-технологической политики предприятия заключается в повышении конкурентоспособности выпускаемой продукции и достижения на этой основе его финансовой устойчивости. Известно, что существует 3 основных составляющих конкурентоспособности:

- цена,

- качество,

- система сбыта (сбыт, реклама, сервис).

В практике зарубежного менеджмента используется большое количество разнообразных методов оценки конкурентоспособности производственных систем и предприятий в целом. Рассмотрим два из них: экспертный и параметрический.

Экспертный метод

Пример определения сравнительной оценки конкурентоспособности системы экспертным методом приведен в табл. 2.4.

Рейтинг в табл. 2.4. определяется путем умножения веса фактора на величину соответствующего балла. Для получения численного значения весов факторов чаще всего используют метод парных сравнений, суть которого в следующем:

1. Строится матрица факторов.

2. Факторы попарно сравниваются между собой. При этом, если фактор 1 предпочтительнее фактора 2, то в клетке с координатами Ф1‑Ф2 ставится 2, в клетке с координатами Ф2‑Ф1 ноль. Если фактор 1 менее важен, чем фактор 3, то в клетке с координатами Ф1‑Ф3 ставится ноль, а в клетке с координатами Ф3‑Ф1 ставится 2. В случае выявления равноценности двух факторов (например, первый фактор равноценен четвертому фактору), то в клетках с соответствующими координатами ставятся единицы.

3. Значения оценок суммируются по горизонтали для каждого фактора, после чего деление суммы оценок по каждому фактору на количество факторов во второй степени получаются факторов (см. табл. 2.5.).

Таблица 2.4. Пример расчета конкурентоспособности экспертным методом

|

Факторы успеха |

Вес фактора |

Конкуренты | |||||

| Проектируемая система |

Конкурент 1 |

Конкурент 2 |

|||||

| балл | рейтинг | балл | рейтинг | балл | рейтинг | ||

| Цена продукции | 0,25 | 8,0 | 2,0 | 6,0 | 1,5 | 10,0 | 2,5 |

| Издержки производства | 0,25 | 8,0 | 2,0 | 6,0 | 1,5 | 6,0 | 1,5 |

| Используемая технология | 0,20 | 6,0 | 1,2 | 3,0 | 0,6 | 8,0 | 1,6 |

| Имидж фирмы | 0,20 | 7,0 | 1,4 | 5,0 | 1,0 | 6,0 | 1,2 |

| Дополнительные услуги | 0,10 | 9,0 | 0,9 | 6,0 | 0,6 | 2,0 | 0,2 |

| ИТОГО | 1,00 | 32,0 | 7,5 | 26,0 | 5,2 | 32,0 | 8,0 |

Таблица 2.5. Пример расчета конкурентоспособности методом матрицы факторов

| Факторы | Ф1 | Ф2 | Ф3 | Ф4 | Сумма | Вес |

| Ф1 | 1 | 2 | 0 | 1 | 4 | 0,25 |

| Ф2 | 0 | 1 | 1 | 2 | 4 | 0,25 |

| Ф3 | 2 | 1 | 1 | 1 | 5 | 0,31 |

| Ф4 | 1 | 0 | 1 | 1 | 3 | 0,19 |

Из табл. 2.5. следует:

1. Наиболее опасным конкурентом является конкурент 2, сильные стороны которого: сравнительно низкая цена, высокий имидж, современная технология.

2. Наиболее слабым конкурентом является конкурент 1, слабые стороны которого: отсталая технология, невысокий имидж.

3. Для повышения уровня конкурентоспособности проектируемой системы необходимо использовать и усилить действия сильных факторов (низкие издержки, низкая цена, дополнительные услуги); одновременно принять меры, ограничивающие или ликвидирующие недостатки (обновить технологию).

Параметрический метод

Таким образом показатель конкурентоспособности операционной системы будет тем выше, чем выше его технические, конструктивные и эргономические параметры и чем ниже параметры затрат на создание системы, производство товаров и услуг, их сбыт и т. п.:

П К = ТП / ЭП

где: ТП – эффект, характеризующий относительное преимущество технических параметров системы (суммарный параметрический рейтинг технических параметров);

- ЭП – относительные затраты по системе (суммарный параметрический рейтинг экономических параметров).

Параметрические рейтинги, Параметрические индексы

I = Ра

Рк

где Р А – значение параметра анализируемой (создаваемой) системы;

Р К — значения параметра системы конкурента.

При значении П К > 1 создаваемая система превосходит систему-конкурента, при ПК <1 – уступает конкуренту, при ПК = 1 обе системы находятся на одном уровне.

Пример расчета конкурентоспособности параметрическим методом приведен в табл. 2.6. Показатель конкурентоспособности создаваемой системы здесь равен П К = 1,03/0,923=1.116, т. е. проектируемая система более конкурентоспособна существующей системы за счет более высокой производительности ресурсов, организации производства, более низких издержек на производство, транспортировку и подготовку кадров.

Таблица 2.6. Оценка конкурентоспособности параметрическим методом

|

Технические параметры |

Варианты | Весовой коэффициент | Параметрический индекс | Параметрический рейтинг | |

| Анализируемый | Конкурент | ||||

| Производительность ресурсов | 1,5 | 1,25 | 0,3 | 1,200 | 0,360 |

| Уровень организации производства | 0,7 | 0,64 | 0,25 | 1,094 |

0,273 |

| Уровень условий труда | 0,5 | 0,8 | 0,20 | 0,625 | 0,150 |

| Ритмичность производства | 0,6 | 0,65 | 0,15 | 0,923 | 0,138 |

| Гибкость производства | 0,6 | 0,55 | 0,10 | 1,091 | 0,109 |

| И Т О Г О: | — | — | 1,00 | — | 1,030 |

|

Экономические параметры |

Варианты | Весовой коэффициент | Параметрический индекс | Параметрический рейтинг | |

| Анализируемый | Конкурент | ||||

| Издержки производства на единицу продукции | 200 | 40 | 0,30 | 0,833 | 0,250 |

| Удельные инвестиции в проект | 450 | 400 | 0,25 | 1,125 | 0,281 |

| Расходы на эксплуатацию системы | 40 | 45 | 0,20 | 0,889 | 0,178 |

| Транспортные расходы | 15 | 18 | 0,15 | 0,833 | 0,125 |

| Расходы на подготовку кадров | 80 | 90 | 0,10 | 0,889 | 0,089 |

| И Т О Г О: | — | — | 1,00 | — | 0,923 |

Оперативные планы разрабатываются на относительно короткие промежутки времени (месяц, декада, сутки, смена, час).

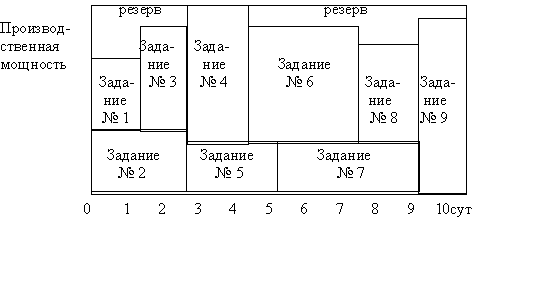

Следует различать объемно-календарное и оперативно-календарное планирование. Если первое предполагает расчет объемов работ с распределением их по срокам исполнения (см. рис. 3.1.), то второе исходит из предположения, что объем работ уже определен и требуется лишь разбивка его по периодам исполнения. Рассмотрим более подробно второе направление оперативного планирования.

Необходимость в оперативно-календарном планировании (ОКП) обусловлена с одной стороны необходимостью конкретизации планов среднего уровня в зависимости от оперативно складывающейся ситуации, с другой стороны – необходимостью ежедневной (посменной) выдачи задания работникам предприятия и проведением соответствующего контроля за их исполнением.

При оперативно-календарном планировании ОКП могут быть использованы различные принципы и методы, однако наибольшее распространение получили графическо-аналитические методы:

1. Планирование на основе ленточных графиков.

2. Сетевое планирование.

Основная задача ленточного графика – согласование моментов запуска в работу отдельных составляющих изделия, чтобы обеспечить сборку его в заданные сроки и с минимальными издержками.

Схема производственного цикла с учетом опережений показана на рис. 3.2.

|

работ |

||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

|

Заготовительный |

t з Тз Tз t о Tо tо tоб Tс |

|||||||||||

|

Обрабатывающий |

||||||||||||

|

Сборочный |

||||||||||||

Рис. 3.2. Схема производственного цикла

Принятые обозначения:

t об – время опережения запуска общее, дни;

t з – время опережения выпуска заготовок, дни;

t о – время опережения выпуска после механической обработки, дни;

Т з — цикл заготовительных работ, дни;

Т о – цикл обрабатывающих работ, дни;

Т с – цикл сборочных работ, дни;

t з – резервное (страховое) время заготовительных работ, дни;

t о — резервное (страховое) время обрабатывающих работ, дни.

К достоинствам ленточных графиков можно отнести их наглядность и простоту составления. Недостатком его является сложность, а в ряде случаев и невозможность выявления непроизводительных простоев оборудования и, как следствие, проблематичность оптимизации технологического процесса. Все это потребовало применения новых методов в организации и управления производством. Одним из таких методов является система сетевого планирования и управления (СПУ).

Система СПУ является комплексом графических и расчетных методов, организационных мер и контрольных приемов, обеспечивающих моделирование, анализ и оперативно-динамическую перестройку процесса реализации сложных проектов и разработок.

Организация и планирование производственного процесса с помощью СПУ позволяет:

1. Использовать информационно-динамическую модель особого вида (основанную на теории графов) для логико-математического описания процесса производства и алгоритмизации расчетов различных параметров (времени, стоимости, ресурсов и т. п.).

2. Устанавливать наиболее оптимальные варианты сочетания работ.

3. Обеспечивать наиболее рациональное использование ресурсов.

4. Устанавливать обоснованные прогнозы возможных затруднений при изменении производственно-хозяйственной ситуации, определять наиболее важные работы и их влияние на конечный результат.

5. Использовать машинные информационно-вычислительные системы обработки исходной и оперативной информации для расчета необходимых показателей и принятия решений.

6. Сократить потери времени, особенно на стыках между работами, выявить «узкие места» производства, установить оптимальные сроки выполнения работ и снизить накладные расходы.

В зависимости от условий применяют различные типы сетевых моделей. Наибольшее распространение получили простые и вероятностные временные модели. Простая модель получила название «Метода критического пути» (СРМ).

Вероятностная модель называется «Метод оценки и пересмотра планов» (РЕRТ).

В терминах теории графов сетевая модель это ориентированный граф без контуров, ребра которого имеют одну или несколько числовых характеристик. Ребра на сетевой модели означают работы (изображаются стрелками), а вершины графа – события (изображаются кружками, квадратами, прямоугольниками и т. п.).

Таким образом, любой производственный процесс (или процесс достижения какой-либо цели) можно рассматривать как цепь взаимосвязанных между собой промежуточных результатов (цепь работ и событий).

Работами

действительная работа

События представляют собой момент выполнения (завершения) одной или нескольких работ и одновременно начало другой работы. Следовательно события имеют двойное значение:

- с одной стороны оно показывает факт окончания работы (работ);

- с другой стороны событие является необходимым и достаточным условием начала следующей работы (работ).

Событие не является процессом, поэтому не имеет протяженности во времени и не связано с затратами ресурсов. На графике события изображаются геометрическими фигурами с указанием порядкового номера. Любое промежуточное событие, за которым непосредственно начинается работа, называется предшествующим (обозначается символом i).

Любое же промежуточное событие, которому предшествует работа, называется последующим (обозначается символом j).

Из всех событий следует выделить:

1. Событие, отражающее начало всего комплекса работ и не имеющего предшествующего события, называется исходным (Y).

2. Событие, отражающее конечную цель всего комплекса работ и не имеющего последующих событий, называется завершающим (С).

путь.

При построении сетевых моделей необходимо руководствоваться определенными правилами:

1. Между двумя событиями может быть только одна работа.

Если две работы выполняются параллельно, то в сеть включается дополнительное событие и фиктивная работа.

2. Развитие модели принято ориентировать слева направо.

3. Если для начала какой-либо работы не нужно ждать совершения события, а можно ограничиться промежуточным результатом, то этот результат должен быть представлен самостоятельным событием и работа должна начинаться от него.

4. Если для начала какой-либо работы нужно знать результаты только двух работ, а результаты других работ не нужны, то вводят дополнительное событие и фиктивную работу.

5. Ни один путь, включающий несколько работ, не должен проходить через одно и то же событие дважды, т. е. каждое событие наступает только один раз. Это правило позволяет избежать «тупиков» и «замкнутых контуров» при построении СПУ.

6. В сетевой модели не должно быть событий, в которые не входит ни одной работы (кроме исходного события).

Исключение составляет операция поставки (сырья, материалов и т. п.), т. е. результат работы, выполненной за пределами данного производственного процесса. Поставка изображается геометрической фигурой, внутри которой проставляется крестик, а рядом указывается номер спецификации, раскрывающей содержание поставки.

Система СПУ охватывает три стадии организации производства:

- предварительную (исходную) стадию;

- стадию разработки и оптимизации сетевого графика;

- стадию оперативного контроля за ходом выполнения работ.

На предварительной стадии дается логическое описание комплекса работ, определяется последовательность и взаимосвязь отдельных этапов, состав и взаимосвязь исполнителей работ, ориентировочные сроки поставок, потребности в ресурсах и финансировании. Здесь же устанавливаются и критерии эффективности.

Стадия разработки и оптимизации включает:

- расчленение всего комплекса работ на этапы и выдача заданий исполнителям на составление фрагментов сетевой модели по каждому этапу;

- составление перечня работ с описанием их содержания;

- составление перечня событий с необходимой детализацией и четкой формулировкой, не допускающей различного толкования;

- определение последовательности и параллельности выполнения работ;

- построение локальных сетевых графиков (фрагментов) по этапам;

- построение («сшивание») локальных графиков в комплексную (сводную) сетевую модель;

- расчет основных параметров сетевой модели и ее оптимизация;

- оформление документов и доведение заданий и сроков выполнения работ до исполнителей.

В большинстве случаев в качестве решающего фактора принимается фактор времени. В этом случае основными параметрами сетевого графика являются:

- продолжительность работ;

- ранние и поздние сроки наступления событий;

- критический путь;

- резервы времени по событиям.

нормативной

В случае отсутствия норм времени применяется вероятностный метод оценки продолжительности выполнения отдельных работ. Ожидаемую продолжительность работ при этом методе определяют исходя из двух или трех оценок специалистов-экспертов. Наибольшее время выполнения работы при самых неблагоприятных условиях называют пессимистической оценкой (t max ).

Наименьшее время выполнения работы при самых благоприятных условиях называется оптимистической оценкой (tmin ).

Промежуточное значение времени выполнения работы при наиболее вероятных (нормальных) условиях называется наиболее вероятной оценкой (tнв ).

Ожидаемая продолжительность работы, которая и принимается при расчете параметров сетевого графика, определяется по формулам, полученным на основе теории массового обслуживания.

Для характеристики распределения случайной величины в теории вероятностей используется понятие дисперсии (s), которая показывает меру неопределенности, рассеивание случайной величины от ее математического ожидания.

Зная величину дисперсии по каждой работе и резервы времени по событиям определяется аргумент вероятности свершения данного события в установленные сроки. Аргумент вероятности определяется по формуле:

P i

b i = –

Ss 2 по Lmax предш

где: P i — резерв времени i‑го события;

Ss 2 по Lmax предш – сумма дисперсий по событиям, лежащим на максимальном предшествующем пути. По аргументу вероятности с помощью табл. 3.1. устанавливают величину вероятности свершения события (выполнения данной работы) в установленные сроки.

Таблица 3.1. Вероятности свершения событий

| Аргумент b i | + 3.0 | +2.0 | + 1.0 | + 0.6 | + 0.4 | 0.0 |

| Вероятность | 0.999 | 0.98 | 0.84 | 0.73 | 0.66 | 0.5 |

| Аргумент b i | -0.4 | -0.6 | -1.0 | -2.0 | -2.0 |

| Вероятность | 0.34 | 0.27 | 0.15 | 0.023 | 0.0013 |

При значении вероятности от 0,5 до 0,55 величина резервов оптимальная. При вероятности более 0,55 величина резервов завышена, а вероятность свершения события высокая. При вероятности менее 0,5 временные оценки занижены, а вероятность свершения события низкая.

После установления продолжительности всех работ и построения сетевого графика осуществляется оптимизация сетевого графика по временным параметрам. Для этого вводится ряд определений.

Наиболее поздний из допустимых сроков (Т п ) – это такой срок наступления события, превышение которого вызовет соответствующую задержку наступления завершающего события (С).

Поздний срок определяется как разность между директивным сроком (Тд ) (или продолжительностью критического пути) и максимального из последующих за данным событием путей:

Т п = Тд – (S ti по L m ax посл )

Наиболее ранний из возможных сроков наступления события (Тр) – это срок, необходимый для выполнения всех работ, предшествующих данному событию:

Т р = S ti по Lmax предш

Резерв времени события (Р) – это такой промежуток времени, на который может быть отсрочено наступление этого события без нарушения сроков завершения всего комплекса работ в целом.

Резерв времени события определяется как разность между поздним и ранним сроками наступления события. Директивный срок выполнения комплекса работ (заказа) (Т д ) устанавливается договором или плановым заданием. Он может быть больше, меньше или равным продолжительности критического пути (Ткр ).

При Тд >Ткр по всем событиям и работам будут иметь место резервы времени. При Тд <Ткр выполнение комплекса работ маловероятно. В случаях, когда директивный срок выполнения менять нельзя в сторону увеличения, необходимо произвести оптимизацию сетевого графика с целью сокращения общей продолжительности выполнения комплекса работ. Если же есть возможность изменения Тд , то в этих случаях величину директивного срока принимают равной критическому пути. При таком решении резервы времени по событиям, лежащим на критическом пути, будут равны нулю.

Для расчета параметров сетевой модели могут быть использованы различные способы: графический, аналитический, табличный, матричный, метод потенциалов и другие.

Производительность экономической системы

Производительность труда

Выработка / П т / определяется по формуле:

П в = Q / Ф

где: Q – объем произведенной продукции, шт. (руб.);

- Ф – отработанное время, ч. (сут.).

В свою очередь трудоемкость определяется:

Т = Ф / Q

Это означает, что указанные показатели находятся в обратной пропорциональности: чем больше выработка, тем меньше трудоемкость. Указанное соотношение выражается следующим образом:

ΔТ = ΔП т * 100 / (100 + Δ Пт )

ΔП т = ΔТ * 100 / (100 –ΔТ)

где: ΔТ, ΔП т – изменение соответственно трудоемкости и производительности труда, %.

В масштабе народного хозяйства уровень производительности труда определяется отношением: в сфере материального производства национального дохода (НД), а в сфере услуг стоимости услуг (без стоимости материальных затрат (МЗ)) к среднесписочной численности работников за рассматриваемый период.

Рост производительности труда на предприятии проявляется в:

- увеличении объема продукции, создаваемой в единицу времени при неизменном ее качестве;

- повышении качества продукции при неизменной ее массе;

- сокращении затрат труда на единицу производимой продукции;

- изменении соотношения затрат живого и прошлого труда в сторону роста затрат прошлого труда при общем сокращении затрат труда;

- сокращении времени производства и обращения продукции;

- увеличении объема и нормы прибыли.

Производительность труда на предприятии определяется разными способами, зависящими от единиц измерения объемов производства и затрат труда. Различают три способа измерения продукции: натуральный, стоимостной и трудовой.

натуральном способе

Q y сл = Σqi * Kпр i

где К пр i – коэффициент приведения продукции i‑го вида к продукции принятой за базу.

Коэффициент приведения определяется по формуле:

К пр i = ti / tб

где t i , tб – трудоемкости единицы продукции соответственно i‑ой и базовой. За базовую, как правило, принимается продукция меньшей трудоемкости.

Стоимостной метод

Указанные виды продукции определяются по формулам (руб.):

товарная: ТП = Σ q i * цi ;

чистая: ЧП = ЗП + СН + П р ;

условно-чистая: УЧП = ЧП + АО,

где: ЗП – заработная плата основная и дополнительная;

- СН – отчисления на социальные нужды;

- ПР – чистая прибыль;

- АО – амортизационные отчисления.

Наиболее полное представление о вкладе предприятия в производство продукции дает показатель чистой продукции (ЧП) – вновь созданной стоимости, т. к. на его величину не оказывают влияния издержки на сырье, материалы, топливо, энергию, покупные полуфабрикаты и узлы; он свободен от стоимости амортизационных отчислений.

Показатель УЧП включает в себя помимо ЧП также сумму амортизации основных средств, т. е. часть прошлого труда. Поэтому он применяется в отраслях с высоким уровнем технической оснащенности. Однако стоимостные измерители объемов продукции зависят от уровня рыночных цен, что отрицательно сказывается на расчетах производительности труда.

Трудовой метод

Другой показатель производительности труда трудоемкость – представляет сумму затрат живого труда на производство единицы продукции. Для определения трудоемкости единицы продукции трудозатраты на все производство делят на объём выпущенной продукции.

В целях планирования и анализа трудовых показателей рассчитывают трудоемкость отдельных операций, изделий и работ следующих видов: технологическую, обслуживания, производственную, управления и полную.

Технологическая трудоемкость

Трудоемкость обслуживания

Производственная трудоемкость

Трудоемкость управления

Полная трудоемкость

Т п = Тт + Тоб + Ту = Тпр + Ту

Кроме того, различают также трудоемкость нормативную, плановую и фактическую.

Нормативную трудоемкость

Плановая трудоемкость

Фактическая трудоемкость

Определение уровня производительности труда возможно и на основе индексного метода. В этом случае используемые показатели выражаются через соответствующие индексы, а именно:

J пт = Jq : Jчр

J пт = ΣJi * Υi * Квр i

где: J пт , Jq , Jчр – индексы соответственно производительности труда, объема продукции и численности работников;

J i – индекс производительности труда i‑ой группы рабочих (оборудования);

Υ i – удельный вес i‑ой группы рабочих (оборудования) в общей численности;

К вр i – коэффициент участия во времени i‑ой группы рабочих (оборудования), определяемой отношением времени действия i‑ой группы рабочих (оборудования) к общей продолжительности.

Производственное предприятие может работать с максимальной производительностью только в случае, если имеется правильная и надлежаще оборудованная организация, во главе которой стоит опытный руководитель, применяющий правильные принципы.

По Г. Эмерсону этих принципов 12:

1. Точно поставленные идеалы и цели.

2. Здравый смысл.

3. Компетентная консультация.

4. Дисциплина.

5. Справедливое отношение к персоналу.

6. Быстрый, надежный, полный, точный и постоянный учет.

7. Диспетчерирование.

8. Нормы и расписания.

9. Нормализация условий.

10. Планирование (нормирование) операций.

11. Писаные стандартные инструкции.

12. Вознаграждение за производительность.

4.3 Чистые стратегии управления производительностью труда и трудовыми ресурсами

На макроуровне выделяют 3 чистые стратегии управления производительностью и трудовыми ресурсами:

Стратегия постоянного объема производства при постоянном количестве рабочей силы, Стратегия переменного объема производства при постоянном количестве рабочей силы, Стратегия переменного объема производства при переменном количестве рабочей силы

Сущность повышения производительности труда состоит в том, чтобы происходило постоянное снижение затрат как живого, так и общественного труда в расчете на единицу продукции.

5. Организационные и структурные решения при управлении производством и операциями в рамках региональной политики

стратегические партнерства,

Стратегическое партнерство

Сотрудничества между производствами помимо тактических целей основываются на взаимных потребностях и сочетают в себе элементы обшей конкурентной борьбы – технологию, издержки и маркетинг.

С приобретением конкурентного преимущества все больше требуется установление взаимовыгодных связей для доступа к технологии, расширения базы ресурсов, повышения производительности и улучшения качества, а также для вступления в новые рынки.

Все многообразие факторов, влияющих на интеграционные решения в производстве, можно представить в следующих направлениях:

- разнообразие и усложнение внешней среды;

- разрыв между навыками и ресурсами;

- финансовые трудности;

- доступ ни рынки;

- информационные технологии.

Основными типами стратегических партнерств (рис. 5.1.) являются взаимные соглашения, альянс, объединяющие партнерства / совместные предприятия.

| Объединяющие партнерства |

Альянс |

Взаимное соглашение |

|

| Некоторые отличительные характеристики |  |

|

|

| Социальная власть | Авторитет | Переговоры | Влияние |

| Формализация | Центральный орган разрабатывает письменные предписания | Участвующие организации разрабатывают письменные предписания | Неформальные условия без письменных предписаний |

| Санкции | Высокие | Некоторые | Нет |

| Тип связи | Горизонтальная жесткая | Горизонтальная среднежесткая | Вертикальная нежесткая |

| Пример типов отношений |

Агентство Совместное предприятие Корпорация Ассоциация Акционерное общество ФПГ Консорциум |

•Союзы •Совместные программы |

•Неформальный комитет •Связи агентств-спонсоров •Взаимоотношения заказчика и производителя •Связи «покупатель – поставщик»

|

Рис. 5.1.Характеристика типов стратегических партнерств

Применительно к производству широко используются взаимные соглашения и альянсы.

Взаимные соглашения являются типичным методом продвижения продуктов через различные этапы процесса ценовой цепи. Они связывают поставщиков, производителей, дистрибьюторов и покупателей, а также конечных потребителей продуктов и услуг в вертикальные каналы.

Стратегические альянсы.

Стратегическим альянсом

Стратегический альянс

Организация и управление партнерствами.

Анализ различных типов стратегических партнерств показывает, что для всех них характерны типовые управленческие решения, которые можно рассмотреть как определенные этапы или стадии жизненного цикла. На примере одного из типов стратегических партнерств – стратегического альянса – рассмотрим вопросы организации и управления альянсом по следующим стадиям жизненного цикла:

1) постановка цели и выбор партнера;

2) переговоры и заключение соглашения;

3) управление альянсом;

4) внедрение результатов и завершение альянса.

Потенциал реструктуризации в российской промышленности определяется тем, что ранее многие крупные производства могли выпускать (и выпускали) множество разнородной продукции, зачастую не связанной друг с другом, работая в рамках единой управленческой и производственной инфраструктуры. В настоящее время многие из них создали структуры дивизионального типа на основе превращения существующих подразделений в предпринимательские единицы с юридическими правами. Эти структуры дополняются сетью предприятий малого бизнеса по выпуску определенных видов продукции (услуг).

Однако преобладающая технологическая специализация структур производства российских предприятий, когда оборудование и рабочая сила специализируются на выполнении однородных операций (работ), а не на определенном продукте, не позволяет однозначно осуществлять деление по продуктовому принципу и выделять предпринимательские единицы.

Положение усугубляется тем, что на аналогичных принципах основана организация не только производства, но и НИОКР, технологической подготовки производства, снабжения, сбыта, а также промышленной инфраструктуры предприятия.

При предметной форме специализации, где происходит сосредоточение в пределах цеха или участка различных видов оборудования для выполнения всего комплекса операций по изготовлению продукции, данные структурные преобразования осуществляются сравнительно просто, путем вычленения по продуктовому принципу.

Одним из вариантов технологической реструктуризации может быть создание предметно-продуктовых подразделений на основе объединения функций, но без жесткого обособления.

Это, во-первых, позволит разнести затраты и доходы между выделяемыми единицами, создать параллельную автономно функционирующую структуру с отработанными связями и механизмами локального списания убытков и локального решения проблемы неплатежей. Во-вторых, позволит уменьшить риск банкротства для предприятия в целом и свести его к банкротству локальных неконкурентных предпринимательских единиц, а также создать условия для осуществления инвестиционных проектов. Конкурентоспособные подразделения таких предпринимательских единиц могут выступать «единицами подъема» предприятия в целом, наращивая объемы производства и создавая условия для перехода единиц в предметные производственно и финансово обособленные структурные подразделения.