В настоящее время нет ни одной стройки, ни одного предприятия строительной индустрии и промышленности, где бы не применялась сварка.

Широкое применение сварки в строительстве и на предприятиях строительной индустрии объясняется ее технико-экономическими преимуществами по сравнению с другими способами соединения металлических заготовок и деталей. Экономия металла, ускорение производственного процесса, снижение стоимости продукции и высокое качество сварных соединений сделали сварку прогрессивным технологическим процессом. Например, при замене клепаных конструкций сварными расход металла сокращается на 15-30%. Сварка позволяет получать более рациональные конструкции, используя различные профили проката. Стоимость сварных конструкций значительно снижается, так как уменьшается трудоемкость таких подготовительных работ, как резка, пробивка или сверление отверстий, чеканка.

Некоторые литые изделия можно заменить более легкими сварными; при этом экономия металла может достигать 40-50% массы изделия.

Изготовление, монтаж металлических и сборных железобетонных конструкций и сооружений во многих случаях неразрывно связаны с применением различных сварочных процессов.

Часть1.

Сваркой называется технологический процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или при пластическом деформировании, или совместным действием того и другого.

Сварное соединение металлов характеризуется непрерывностью их структур. Для получения сварного соединения нужно осуществить межмолекулярное сцепление между свариваемыми деталями, которое приводит к установлению атомарной связи в пограничном слое.

Если зачищенные поверхности двух соединяемых металлических деталей при сжатии под большим давлением сблизить так, чтобы могло возникнуть общее, электронное облако, взаимодействующее с ионизированными атомами обоих металлических поверхностей, то получаем прочное сварное соединение. На этом принципе основана холодная сварка пластичных металлов.

При повышении температуры в месте соединения деталей, амплитуда колебания атомов относительно постоянных точек их равновесного состояния увеличивается, и тем самым создаются условия более легкого получения связи между соединяемыми деталями. Чем выше температура нагрева, тем меньшее давление требуется для осуществления сварки, а при нагреве до температур плавления необходимое давление становится равным нулю.

Технологические основы процесса сварки металлов и сплавов (её ...

... и металлом для сварки. Он применил созданный им способ не только для сварки, но и для наплавки и резки металлов. Другой русский изобретатель Славянов, разработал способ дуговой сварки металлическим электродом ...

Физическая сущность процесса сварки очень проста. Поверхностные атомы куска металла имеют свободные, ненасыщенные связи, которые захватывают всякий атом или молекулу, приблизившуюся на расстояние действия межатомных сил. Сблизив с помощью сварочного оборудования поверхности двух кусков металла на расстояние действия межатомных сил или, говоря проще, до соприкосновения поверхностных атомов, получим по поверхности соприкосновения сращивание обоих кусков в одно монолитное целое с прочностью соединения цельного металла, поскольку внутри металла и по поверхности соединения действуют те же межатомные силы. Процесс соединения после соприкосновения протекает самопроизвольно (спонтанно), без затрат энергии и весьма быстро, практически мгновенно.

Объединение отдельных объемов конденсированной твердой или жидкой фазы в один общий объем сопровождается уменьшением свободной поверхности и запаса энергии в системе, а потому термодинамический процесс объединения должен идти самопроизвольно, без подведения энергии извне. Свободный атом имеет избыток энергии по сравнению с атомом конденсированной системы, и присоединение свободного атома сопровождается освобождением энергии. Такое самопроизвольное объединение наблюдается между объемами однородной жидкости.

Гораздо труднее происходит объединение объемов твердого вещества. Приходится затрачивать значительное количество энергии и применять сложные технические приемы для сближения соединяемых атомов. При комнатной температуре обычные металлы не соединяются не только при простом соприкосновении, но и при сжатии значительными усилиями. Две стальные пластинки, тщательно отшлифованные и «пригнанные», подвергнутые длительному сдавливанию усилием в несколько тысяч килограмм, при снятии давления легко разъединяются, не обнаруживая никаких признаков соединения. Если соединения возникают в отдельных точках, они разрушаются действием упругих сил при снятии давления.

Сварка представляет собой технологический процесс получения плотного неразъемного соединения деталей с использованием сил молекулярного сцепления при этом материал соединения (сварной шов) имеет те же физические и механические характеристики, что и соединяемые детали (сварочные аппараты).

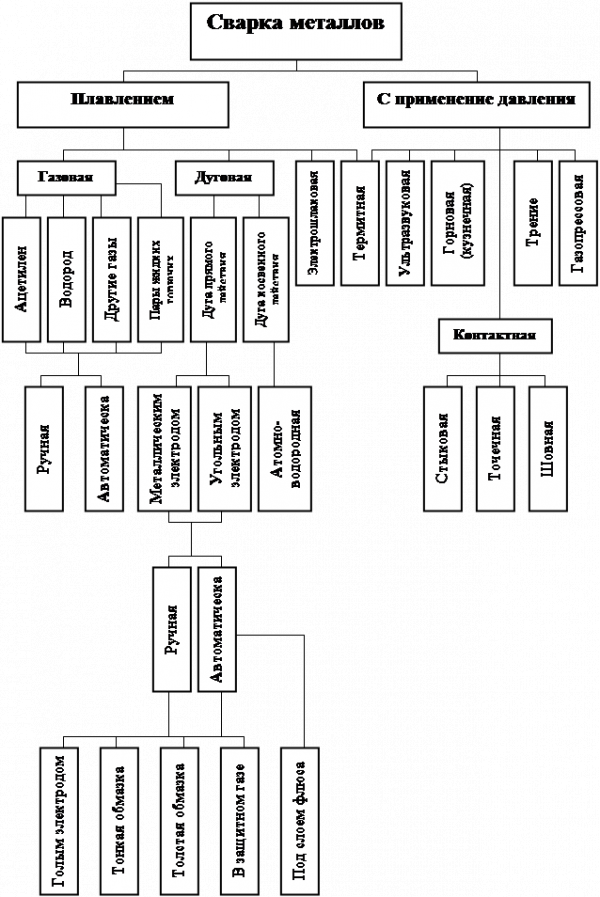

Для образования соединений необходимо выполнение следующих условий: освобождение свариваемых поверхностей от загрязнений, оксидов и адсорбированных на них инородных атомов; энергетическая активация поверхностных атомов, облегчающая их взаимодействие друг с другом; сближение свариваемых поверхностей на расстояния, сопоставимые с межатомным расстоянием в свариваемых заготовках. В зависимости от формы энергии, используемой для образования сварного соединения, все виды сварки разделяют на три класса: термический, термомеханический и механический. К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии (дуговая, плазменная, электрошлаковая, электронно-лучевая, лазерная, газовая и др.).

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления (контактная, диффузионная и др.).

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления (ультразвуковая, взрывом, трением, холодная и др.).

Свариваемость свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Сварка металлов плавлением

... посвящена сварке металлов посредством плавления, сварка давлением ниже подробно освещаться не будет. Сварка плавлением. Сварка плавлением осуществляется нагревом свариваемых кромок до температуры плавления без сдавливания свариваемых ... соединению твёрдых металлов; расплавление сводит высоту порога почти к нулю, делая возможным соединение без затрат энергии. Соединение атомов при сварке металлов ...

На рисунке 1 представлена классификация основных видов сварки.

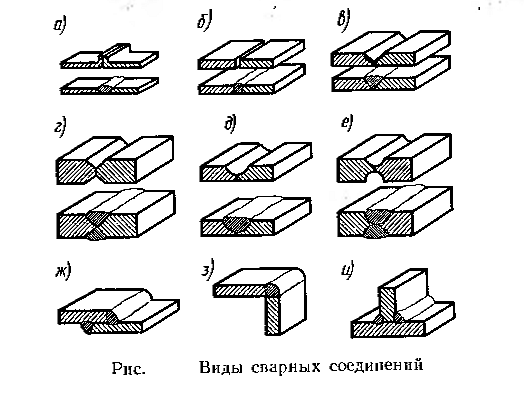

Термины и определения основных понятий по сварке металлов устанавливает ГОСТ 2601—84. Сварные соединения подразделяются на несколько типов, определяемых взаимным расположением свариваемых деталей. Основными из них являются стыковые, угловые, тавровые, нахлесточные и торцовые соединения. Для образования этих соединений и обеспечения требуемого качества должны быть заранее подготовлены кромки элементов конструкций, соединяемых сваркой. Формы подготовки кромок для ручной дуговой сварки стали и сплавов на железоникелевой и никелевой основе установлены ГОСТ 5264—80.

Стыковыми называются соединения, в которых элементы соединяются торцами и один элемент является продолжением другого (рис. 2, а-ж).

Такие соединения наиболее рациональны, так как имеет наименьшую концентрацию напряжений при передаче усилий, экономичны и удобны для контроля. Стыковые соединения листового металла выполняют прямым или косым швом. ГОСТ 5264—80 предусмотрено 32 типа стыковых соединений, условно обозначенных Cl, С2, С28 и т.д., имеющих различную подготовку кромок в зависимости от толщины, расположения свариваемых элементов, технологии сварки и наличия оборудования для обработки кромок. При большой толщине металла ручной сваркой невозможно обеспечить проплавление кромок на всю толщину, поэтому делают разделку кромок, т. е. скос их с двух или одной стороны.

При толщине металла 3—60 мм кромки окашивают на строгальном станке или термической резкой (плазменной, газокислородной).

Общий угол скоса (50±4)°, такая подготовка называется односторонней со скосом двух кромок. При этом должна быть выдержана величина притупления (нескошенной части) и зазор, величины которых установлены стандартом в зависимости от толщины металла. Шов стыкового соединения называют стыковым швом, а подварочный шов — это меньшая часть двустороннего шва, выполняемая предварительно для предотвращения прожогов при последующей сварке основного шва или накладываемая в последнюю очередь, после его выполнения. При подготовке кромок стали толщиной 8—120 мм обе кромки свариваемых элементов скашивают с двух сторон на угол (25±2)° каждую, при этом общий угол скоса составляет (50± ±4)°, притупление и зазор устанавливаются стандартом в зависимости от толщины стали. Такая подготовка называется двусторонней со скосом двух кромок. При этой подготовке усложняется обработка кромок, по зато резко уменьшается объем наплавленного металла по сравнению с односторонней подготовкой. Стандартом предусмотрено несколько вариантов двусторонней подготовки кромок: подготовка только одной верхней кромки, применяемая при вертикальном расположении деталей, подготовка с неравномерным по толщине скосом кромок и др.

Соединениями внахлестку называются такие, в которых поверхности свариваемых элементов частично находят друг на друга (рис. 2, ж).

Эти соединения широко применяют при сварке листовых конструкций из стали небольшой толщины (2-5 мм), в решетчатых и некоторых других видах конструкций. Нахлесточные соединения просты в сборке, обеспечивают возможность подгонки размеров за счет регулирования величины нахлестки, не требуют подготовки кромок. Недостатками нахлесточных соединений являются изменение направления силового потока и возможность образования щели между элементами. Неравномерное распределение силового потока вызывает концентрацию напряжений, и поэтому такие соединения не рекомендуется применять в конструкциях, воспринимающих переменные или динамические нагрузки, а также эксплуатируемые при низких температурах; проникновение влаги в щель между соединяемыми элементами может привести к щелевой коррозии и разрушению сварных швов за счет распирающего воздействия продуктов коррозии. Разновидностью соединений внахлестку являются соединения с накладками, которые применяют для соединения элементов из профильного металла и для усиления стыков.

ДП ПЗ. Разработка технологии сборки и сварки емкости для хранения ...

... сварки аустенитной стали 08Х18Н10Т Сталь 08Х18Н10Т относится к хорошо свариваемым. Характерной особенностью сварки этой стали является возникновение межкристаллитной коррозии. Она развивается в зоне термического влияния при температуре С. При пребывании металла ...

Угловым соединением называют соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев(рис. 2, з).

Таких соединений насчитывается 10: от У1 до У10.

Тавровые соединения выполняют приваркой одного элемента изделия к другому (рис. 2, и).

Без скоса кромок сваривают конструкции с малой нагрузкой. При изготовлении ответственных конструкций с элементами толщиной 10-20 мм применяют односторонний скос, а при толщине более 20 мм – двусторонний. Подготовка кромок для ручной сварки регламентируется ГОСТ 5264-69; для автоматической – ГОСТ 8713-70.

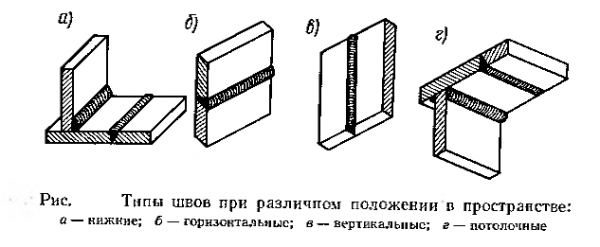

По положению в пространстве швы могут быть нижние и горизонтальные (рис. 3, а, б), вертикальные (рис. 3, в) и потолочные (рис. 3, г).

Наиболее легко выполнять нижние швы; их можно располагать на нижней горизонтальной плоскости в любом направлении. Вертикальные швы располагают на вертикальной плоскости в любом направлении. Наиболее трудны для выполнения потолочные швы; они располагаются в любом направлении на верхней горизонтальной плоскости.

Швы можно выполнять непрерывными и прерывистыми в зависимости от действующей нагрузки.

Типы швов по отношению к направлению действующих на них усилий (рис. 4) разделяют на фланговые 1, лобовые 2 и косые 3.

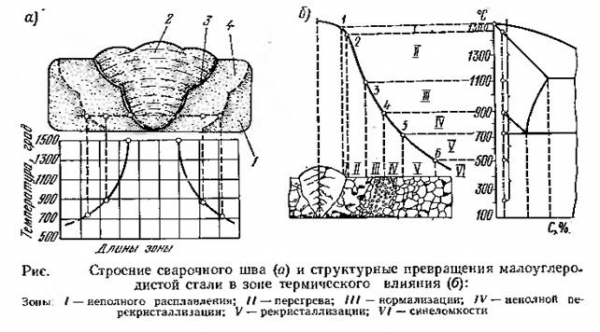

Строение сварного шва после затвердевания и распределения температуры малоуглеродистой стали показаны на рис. 5. Наплавленный металл 2 получается в результате перевода присадочного и частично основного металлов в жидкое состояние, образования жидкой ванночки и последующего затвердевания, в процессе которого расплавленный металл соединяется с основным 1. В узкой зоне сплавления 3 кристаллизуются зерна, принадлежащие основному и наплавленному металлу. Во всяком сварном шве образуется зона термического влияния 4, которая располагается в толще основного металла. В этой зоне под влиянием быстрого нагрева и охлаждения в процессе сварки изменяется лишь структура металла, а его химический состав остается неизменным.

Свойства металла в зоне шва определяются условиями плавления, металлургической обработки основного и присадочного металлов и кристаллизации металла шва при охлаждении. Свойства сварного соединения в целом определяются характером теплового воздействия на металл в околошовных зонах. Во время плавления основной и присадочный металлы сильно перегреваются иногда до температур, близких к температуре кипения. Это приводит к испарению металла и изменению химического состава сплава. Наличие газовой атмосферы вокруг плавящегося металла приводит в ряде случаев к окислению, взаимодействию металла с азотом и растворению в металле газов. Все это изменяет химический состав наплавленного металла, создает в нем окислы и другие неметаллические включения, поры и трещины. Чем чище наплавленный металл, тем выше механические свойства сварного шва.

Технология сварки металлов

... ударной вязкости при незначительном снижении пластичности. 2. Технология сварки металлов сталь электродуговой сварка пайка Сварка - технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между ... Короткое замыкание выполняется для разогрева торца электрода и заготовки в зоне контакта с электродом. После отвода электрода с его разогретого торца ...

С целью повышения качества наплавленного металла вокруг жидкого металла создают специальную газовую атмосферу, защищающую его от воздействия воздуха, раскисляют и прикрывают жидкую ванночку специальными шлаками.

Строение сварного шва после затвердевания и распределения температуры в малоуглеродистой стали показаны на рис. 5, б. Зона I примыкает непосредственно к металлу шва. Основной металл на этом участке в процессе сварки частично расплавляется и представляет собой смесь твердой и жидкой фаз.

Наплавленный металл имеет столбчатое (дендритное) крупнозернистое строение, характерное для литой стали. Если наплавленный металл или соседний с ним участок был сильно перегрет, то при охлаждении на этом участке (зона II) зерна основного металла (малоуглеродистой стали) образуют грубоигольчатую так называемую видманшгетовую структуру.

Металл этой зоны обладает наибольшей хрупкостью и является самым слабым местом сварного соединения. В зоне III температура металла не превышает 1100°С. Здесь наблюдается структура нормализованной стали с характерным и мелкозернистым строением. Металл в этой зоне имеет более высокие механические свойства (в сравнении с металлом первых двух зон).

В зоне IV происходит неполная перекристаллизация стали, нагретой до температуры, лежащей между критическими точками А и А . На этом участке после охлаждения наряду с крупными зернами феррита образуются мелкие зерна феррита и перлита. Металл этой зоны также обладает более высокими механическими свойствами.

В зоне V структурных изменений в стали не происходит, если сталь перед сваркой не подвергалась пластической деформации. В противном случае на этом участке наблюдается рекристаллизация.

В зоне VI сталь не претерпевает видимых структурных изменений. Однако на этом участке наблюдается резкое падение ударной вязкости (синеломкость).

Структурные изменения основного металла в зоне термического влияния незначительно отражаются на механических свойствах малоуглеродистой стали при сварке ее любыми способами. Однако при сварке некоторых конструкционных сталей в зоне термического влияния возможно образование закалочных структур, которые резко снижают пластические свойства сварных соединений и часто являются причиной образования трещин.

Размеры зоны термического влияния зависят от способа и технологии сварки и рода свариваемого металла. Так, при ручной дуговой сварке стали тонкообмазанными электродами (обмазку применяют в виде покрытия для защиты сварного шва от воздействия внешней среды) и при автоматической сварке стали под слоем флюса размеры зоны термического влияния минимальны (2-2,5 мм); при сварке электродами с толстой обмазкой протяженность этой зоны равна 4-10 мм, а при газовой сварке – 20-25 мм.

Часть 2.

Ультразвуковая сварка – изобретение, появление и первоначальное развитие которого относится к 30-40-м годам прошлого столетия. Открытие этого процесса связано с исследованием применения ультразвуковых колебаний для очистки поверхностей, соединяемых с помощью контактной сварки. Было обнаружено, что при одновременном воздействии на зону сварки определенного усилия сжатия и ультразвуковых колебаний соединение образцов осуществляется без пропускания через них сварочного тока.

На первом этапе развития ультразвуковой сварки были получены сравнительно прочные соединения из мягких алюминиевых сплавов толщиной от 0,01 до 0,2 мм.

Дальнейшему развитию ультразвуковой сварки препятствовало отсутствие полных сведений о процессах образования неразъемных соединений твердых тел под воздействием ультразвука и эффективного специализированного оборудования. Исследования, проведенные в середине 60-х гг. ХХ в. в Институте электросварки им. Е.О. Патона, ИМЕТ им. А.А. Байкова и ВНИИЭСО, позволили обосновать механизм образования соединения металлов с помощью ультразвука.

Процесс образования соединения металлов с помощью ультразвуковых колебаний в общем случае можно разбить на три стадии:

- а) получение первичных «мостиков схватывания»;

- б) повышение температуры до (0,3 – 0,5)ТПЛ соединяемых металлов в зоне контакта, вызывающее повышение пластичности поверхностных слоев металла, испарение пленок жира и влаги, растрескивание оксидных пленок;

— в) сближение соединяемых поверхностей на расстояния, достаточные для появления межатомных взаимодействий, обуславливающих образование монолитного соединения. Отдельные исследования указывают на то, что образование соединения сопровождается интенсивным протеканием в поверхностных слоях диффузии, релаксации и в ряде случаев – плавлением металла на глубину нескольких атомных слоев.

Показано, что характер процессов, протекающих при образовании соединения, определяется физико-химическими свойствами соединяемых материалов и технологическими параметрами сварки. В конце 60-х гг. была обнаружена возможность качественной сварки полимеров с помощью ультразвука.

Практической реализацией ультразвуковой сварки пластмасс успешно занимались ряд фирм США, Англии, ФРГ и Японии. В СССР наиболее заметный вклад в этой области внесен учеными МГТУ им. Н.Э. Баумана, где выполнен цикл работ по соединению термопластов с термореактопластами и металлами. Следует отметить весьма перспективное направление использования ультразвуковой сварки в сочетании с контактной. В этом случае появляется возможность существенно снизить мощность сварочных машин, особенно при сварке металлов, имеющих небольшое электрическое сопротивление (медь, серебро, никель).

Под действием ультразвуковых колебаний в результате фрагментации поверхностных слоев в зоне контакта возрастает его электрическое сопротивление, что обуславливает эффективность тепловыделения в зоне сварки и существенно повышает скорость процессов диффузии.

Последний эффект может быть использован для интенсификации диффузионной сварки. Другим не менее важным направлением в области получения соединений с помощью ультразвуковых колебаний является комбинированный способ сварко-пайки, сочетающий ультразвуковую сварку с различными процессами пайки, особенно в тех случаях, когда исключено применение флюсов.

Для осуществления данного вида сварки было разработано специализированное оборудование, состоящее из источника генерации высокочастотных (ультразвуковых) электромагнитных колебаний, механической колебательной системы, аппаратуры управления сварочным циклом и привода сварочного усилия. Преобразование электромагнитных колебаний в механические и введение последних в зону сварки обеспечивается механической колебательной системой.

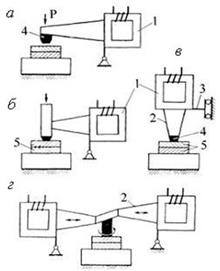

Типовые колебательные системы для ультразвуковой сварки металлов приведены на рис. 6.

Основным звеном колебательных систем является преобразователь 1, который изготавливают из магнито-стрикционных или электрострикционных материалов (никель, пермендюр, титанат бария, ниобат свинца и др.).

Преобразователь является источником механических колебаний. Волноводное звено 2 осуществляет передачу энергии к сварочному наконечнику и обеспечивает увеличение амплитуды колебаний по сравнению с амплитудой исходных волн преобразователя, а также трансформирует сопротивление нагрузки и концентрирует энергию в заданном участке свариваемых деталей 5. Акустическая развязка 3 от корпуса машины позволяет практически всю энергию механических колебаний трансформировать и концентрировать в зоне контакта.

Сварочный наконечник 4 является согласующим волноводным звеном между нагрузкой и колебательной системой. Он определяет площадь и объем непосредственного источника ультразвуковых механических колебаний в зоне сварки. В зависимости от формы сварочного наконечника колебательной системы ультразвуковая сварка может быть точечной, шовной или кольцевой. С помощью ультразвука можно сваривать металлы и сплавы как между собой (в однородном или разнородном сочетании), так и с некоторыми неметаллическими материалами.

Свариваемость металла зависит от его твердости и кристаллической структуры. Свариваемость ухудшается в следующей последовательности для металлов, имеющих ГЦК, ОЦК и гексагональную решетки, а также с увеличением твердости.

Ультразвуковая сварка позволяет соединять разные элементы изделий толщиной 0,005 – 3,0 мм или диаметром 0,01 – 0,5 мм. При приварке тонких листов и фольг к деталям толщина последних практически не ограничивается.

Особые преимущества этот процесс имеет при соединении разнородных и термочувствительных элементов.

Областями использования ультразвуковой сварки являются: производство полупроводников, микроприборов и микроэлементов для электроники, конденсаторов, предохранителей, реле, трансформаторов, нагревателей бытовых холодильников, приборов точной механики и оптики, реакторов, сращивание концов рулонов различных тонколистовых материалов (медь, алюминий, никель и их сплавы) в линиях их обработки, а также автомобильная промышленность.

Соединение при этом способе сварки образуется под действием ультразвуковых колебаний (частотой 20-40 кГц) и сжимающих давлений, приложенных к свариваемым деталям.

Ультразвуковые колебания в сварочных установках получают следующим образом. Ток от ультразвукового генератора (УЗГ) подаётся на обмотку магнитострикционного преобразователя (вибратора), который собран из пластин толщиной 0,1-0,2 мм. Материал, из которого они изготовлены, способен изменять свои геометрические размеры под действием переменного магнитного поля.

Если магнитное поле направлено вдоль пакета пластин, то любые его изменения приводят к укорочению или удлинению магнитостриктора, что обеспечивает преобразование высокочастотных электрических колебаний в механические той же частоты.

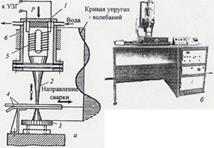

Вибратор соединяется припоем (или клеем) с волноводом или концентратором (инструментом), который может усиливать амплитуду колебаний. Волноводы цилиндрической формы передают колебания, не изменяя их амплитуды, в то время как ступенчатые, конические концентраторы усиливают колебания. Размеры и форму концентратора рассчитывают с учётом необходимого коэффициента усиления. Как правило, достаточен коэффициент 5, обеспечивающий амплитуду колебаний рабочего выступа при холостом ходе 20-30 мкм. Размеры волноводной системы подбирают так, чтобы в зоне сварки амплитуды колебаний были максимальными (кривая упругих колебаний, рис. 7).

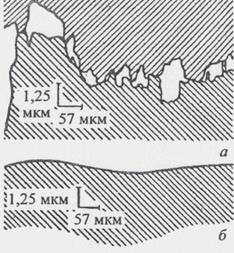

При этом методе сварки колебательные движения ультразвуковой частоты разрушают неровности поверхности (рис. 8) и оксидный слой. Совместное воздействие на соединяемые детали механических колебаний и относительно небольшого давления сварочного волновода-инструмента обеспечивает течение металла в зоне соединяемых поверхностей без внешнего подвода теплоты. В результате трения, вызванного возвратно-поступательным движением сжатых контактирующих поверхностей, нагреваются поверхностные слои материалов. Однако трение — не доминирующий источник теплоты при сварке, например, металлов, но его вклад в образование сварного соединения является существенным. Ультразвуковая сварка может применяться для соединения металла небольших толщин, широко применяется для сварки полимерных материалов. При сварке полимеров ультразвуковые колебания подаются волноводом перпендикулярно к соединяемым поверхностям, и под их воздействием возникает интенсивная диффузия — перемещение макромолекул из одной соединяемой части в другую.

Разработан процесс сварки костных тканей в живом организме, основанный на свойстве ультразвука ускорять процесс полимеризации некоторых мономеров. Так, циакрин, представляющий собой этиловый эфир цианакриловой кислоты, под действием ультразвука образует твёрдый полимер в течение десятков секунд, в то время как без ультразвука процесс полимеризации идёт несколько часов. Это явление и легло в основу соединения, или сварки, обломков костной ткани с помощью циакрина, смешанного с костной стружкой. Циакрин затвердевает и прочно соединяется с костной тканью, проникая в её капилляры под действием ультразвуковых колебаний. В результате получается прочное соединение отдельных частей кости.

Ультразвуковая сварка позволяет решить проблему присоединения к кристаллам кремния полупроводниковых приборов алюминиевых проводников-выводов, которыми осуществляется подключение приборов к внешним электрическим цепям. Диапазон геометрических размеров контактных площадок полупроводниковых приборов очень широк — от нескольких микрометров у интегральных схем и дискретных транзисторов до 400-700 мкм у мощных транзисторов и диодов. Присоединение выводов — наиболее трудоёмкая операция во всём цикле изготовления приборов.

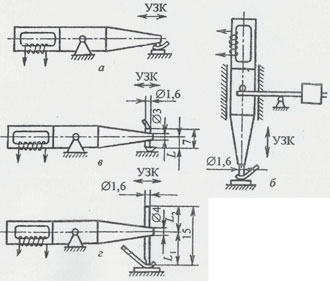

Разработано несколько вариантов ультразвуковой сварки кристаллов с выводами: с использованием продольной, поперечной, продольно-поперечной колебательных систем (рис. 9).

Конкретными примерами применения ультразвуковой сварки металлов является сварка тонких элементов разнотолщинных деталей, выполненных из однородных и разнородных металлов:

- аллюминиевых электролитических конденсаторов

- выводов трансформаторов и дросселей

- электронных приборов

- радиаторов для тепловых и электронных приборов

- тары изготовленной из фольги, элементов игрушек и т.п.

Основными областями применения являются:

- автомобильная промышленности

- авиационная промышленности

- электронная промышленности

Часть 3.

|

||

|

||

Рис.6 Схемы типовых колебательных систем:

Рис.6 Схемы типовых колебательных систем:

- а – продольная;

- б – продольно-поперечная;

- в – продольно-вертикальная; г – крутильная

Рис.7 Схема ультразвуковой сварки:

1 — акустический узел; 2 — инструмент (волновод); 3 — регулировочный винт опоры; 4 — свариваемые детали; 5 — вибратор; 6 – кожух

Рис.8 Профиль поверхности: а — двух собранных медных деталей перед ультразвуковой сваркой; б — нижней детали после воздействия ультразвука

Рис.9 Схемы выполнения процесса ультразвуковой сварки с использованием продольной (а, 6) и продольно-поперечной (в, г) колебательных систем

Часть 4.

1 . Технология металлов и сварка. Под ред. П.И. Полухина. М. Высшая школа. 1977

2.

3.