В настоящее время практически нет области, в которой не использовались бы пластмассы. Это не только машиностроение, но и строительство, приборостроение, радиоэлектроника, пищевая промышленность, медицина и т.д. При изготовлении конструкций из полимеров используются различные способы: штамповка, литье, обработка резанием и др. Особое место среди них занимает сварка пластмасс.

Некоторые способы сварки пластмасс аналогичны способам сварки металлов или схожи с ними по своей сущности и природе образования соединений (например, сварка нагретыми газами, экструдируемой присадкой, трением), однако имеют, безусловно, определенные особенности технологии. Другие характерны исключительно для соединения полимеров.

Наряду со сваркой, в технике как метод соединения деталей часто используется склеивание. Соединения на современных клеях имеют высокие показатели прочности, обладают достаточной температурной и коррозионной стойкостью, герметичностью. Склеивание позволяет соединять разнородные материалы и разнотолщинные детали сложной конфигурации. Область применения склеивания также довольно обширна.

Склеивание, так же как и сварка, служит для получения неразъемных соединений пластмасс. Этот процесс имеет ряд преимуществ перед другими методами соединения, так как является в настоящее время единственным методом получения неразъемных герметичных соединений разнородных материалов, например пластмасс с металлами. С одинаковым успехом склеивание применяется как для термопластичных, так и для термореактивных пластмасс. Клеевые соединения имеют высокую атмосферо-виброкоррозионную стойкость. Вместе с тем, клеевым соединениям присущи и специфические недостатки, которые должны учитываться при выборе метода соединения: отсутствие равнопрочности при различных направлениях приложения нагрузки по отношению к плоскости склеивания; снижение прочности некоторых видов клеев в результате старения, а также токсичность многих полимерных клеев. В ряде случаев соединение может быть выполнено как сваркой, так и склеиванием. Выбор метода должен определяться условиями эксплуатации данного соединения, а также экономическими факторами. Наибольшее применение склеивание находит в самолетостроении для сборки фюзеляжей, элементов крылa, топливных баков и т. д.; в машиностроении для склеивания различных пластмассовых и металлических деталей; в строительстве для изготовления конструкций на основе древесных материалов, пластмасс, металлов, асбестоцемента, стеновых панелей и плит;

Конструкционные пластмассы в строительстве

... теряет прочность и жесткость. В конструкционных пластмассах строительного назначения применяют следующие термореактивные смолы: фенолформальдегидные, ... и ломаное очертание верхнего пояса. Соединение элементов выполняется сваркой. В специальных сооружениях нашли применение ... (органическое стекло, винипласт), клеев для их склеивания, пенопластов, пленок. Термореактивные смолы переходят из ...

- в легкой промышленности при производстве обуви, одежды, нетканых и ворсовых материалов; в медицине для склеивания биологических тканей.

Склеивание является сложным процессом, обусловленным способностью некоторых веществ или смеси веществ органического или неорганического происхождения при затвердевании и контакте с поверхностями твердых тел прочно соединять эти тела. Вещества, обладающие указанной способностью, называются клеями.

Прочность клеевого соединения зависит от сил сцепления клеящего вещества с поверхностями склеиваемых материалов и от прочности самой клеевой прослойки после ее отверждения. Сцепление, возникающее между клеящими веществами и склеиваемыми поверхностями, принято называть адгезией, клеящее вещество — адгезивом, а склеиваемые материалы — субстратом. Сцепление же частиц внутри клееной прослойки называется когезией. Таким образом, прочность клеевых соединений будет определяться отношением сил адгезии и когезии. Клеи, основой которых являются разнообразные синтетические полимеры и мономеры, называются синтетическими. Они могут применяться в виде растворов полимеров в органических растворителях или мономерах, эмульсий или дисперсий полимеров, смол, не содержащих растворителей и отверждающихся в присутствии специальных добавок, и т. д. Благодаря тому, что многие клеи можно получить в виде композиции из нескольких полимерных веществ, создано большое количество клеев с широкой гаммой свойств.

- Сварка

Основным методом получения неразъемных соединений термопластичных полимерных материалов является сварка. Принято различать методы сварки, основанные на передаче тепла свариваемому материалу от внешнего теплоносителя, и методы сварки, основанные на преобразовании в тепло энергии, вводимой в зону соединения (рис.1).

К первой группе относятся: сварка газовым теплоносителем, экструдируемой присадкой, нагретым инструментом. Теплота передается к свариваемым поверхностям за счет конвекции, теплопроводности, и частично лучеиспускания.

Ко второй — сварка токами высокой частоты, ультразвуком, трением (вращением и вибротрением), инфракрасным излучением, лазером, нейтронным облучением, сварка за счет термохимической реакции. При этих методах теплота генерируется внутри пластмассы при преобразовании различных видов энергии.

Существуют также способы сварки без подвода тепловой энергии (при комнатной температуре): холодная сварка — соединение происходит за счет пластической деформации и течения материала под действием давления;

- сварка с помощью растворителей — размягчение пластиков и приложение давления (соединение за счет протекания диффузионных процессов).

Классификация относительно ультразвуковой сварки (УЗС) несколько условна. Свариваемым материал в процессе УЗС находится под воздействием двух факторов:

- скорость колебательного смещения и колебательное давление сварочного наконечника;

- температура сварочного наконечника, которая является следствием внутренних потерь (которые весьма велики) в материале концентратора.

Поэтому сварочный наконечник является внешним источником тепловой энергии, которая существенно влияет на процесс сварки. Таким образом, УЗС по принципу ввода энергии в классификации методов сварки полимеров занимает особое место.

Сварка пластмасс

... пластмасс смешиваться. При сварке пластмасс наилучшее соединение получается тогда, когда не происходит реального физического смешивания пластмассовых материалов. ... энергия нагревает медную проволоку внутри патрона, пластмасса плавится и расширяется, давление расширения соединяет детали. Ультразвуковая сварка При ультразвуковой сварке используется акустический инструмент для передачи энергии ...

Особым типом сварки является химическая сварка, при которой соединение образуется путем нагрева и введения в зону контакта веществ, инициирующих образование химических связей.

Процесс сварки заключается в нагреве прилегающего к шву материала до пластичного состояния и последующем воздействии давления на материал в месте сварного соединения.

Сварка пластмасс — это процесс неразъёмного соединения термопластов и реактопластов, в результате которого исчезает граница раздела между соединяемыми деталями. Сварку термопластов производят с использованием тепла посторонних источников нагрева (газовых теплоносителей, нагретого присадочного материала, нагретого инструмента) или с генерированием тепла внутри пластмассы при преобразовании различных видов энергии (сварка трением, токами ВЧ, ультразвуком, инфракрасным излучением и др.).

Соединение реактопластов осуществляют способом, основанным на химическом взаимодействии между поверхностями непосредственно или с участием присадочного материала (т. н. химическая сварка).

Осуществление этого способа требует интенсивного прогрева поверхностей и интенсификации колебаний звеньев молекул полимера токами ВЧ или ультразвуком. С. п., например плёночных и листовых материалов, внедряется в различных областях промышленности и строительства.

Выбор метода сварки обусловлен свойствами свариваемого материала, конструкцией свариваемых деталей, требованиями к сварному соединению, условиями эксплуатации сваренной детали, а также необходимой производительностью.

Сварка является ведущим способом обработки пластмасс. Совершенствование техники сварки пластмасс обеспечивает соединение термопластов. В последнее время соединяют также реактопласты.

Ускоренно развивается сварочная техника. Особенно велики достижения в области обработки новых пластмасс, материалов, имеющих пористую структуру, разрабатываются новые конструкции сварочной аппаратуры, организуется серийный выпуск горелок, оборудования для сварки.

Сварка сегодня — механизированный и автоматизированный процесс, позволяющий получить более качественные сварные швы. Однако, наряду с механизацией и автоматизацией сварочных процессов, сегодня велика доля ручной сварки. Чтобы совершенствовать ручную сварку пластмасс, разрабатываются конструкции аппаратуры для соединения пластмасс с помощью газообразных теплоносителей и контактной сварки. Сейчас горелки выпускаются серийно на специализированных предприятиях, которые заняты производством газосварочной аппаратуры. Разрабатываются переносные сварочные посты, включающие электросварочную горелку, сменные мундштуки, источник, подающий газ в горелку, устройство, очищающее воздух от влаги. Сварочный пост позволяет варить на заводе, стройке, при монтаже, в полевых условиях.

Контактная сварка пластмасс производится полностью автоматизированным оборудованием. Это автоматическая линия розлива <#»730663.files/image002.gif»>

- Рис. 2 Принципиальная схема установки для диффузионной сварки.

Основные параметры процесса диффузионной сварки.

Качество сварного соединения при диффузионной сварке обеспечивает относительно большое количество параметров. Основные такие:

- чистота соединяемых поверхностей деталей, которую обеспечивают механическим и химическим, или другими способами очистки;

- жесткость поверхности, которую определяют способы механической обработки: резка, шлифование, полирование и т.д.;

- состав газовой среды в камере для сварки (вакуум, аргон, гелий, азот, водород, углеводороды, углекислый газ);

- термический цикл сварки, который определяет скорость нагревания и охлаждения, максимальные температуры и т.д.;

- давление на поверхности контакта деталей;

- время сварки, которое определяет в основном ступень диффузионного массообмена на поверхностях деталей.

Особенности процесса диффузионной сварки и сферы его применения.

Сварка сварных соединений газопроводов

... с трубами, производится деталями с закладными электронагревателями. Сварк у полиэтиленовых газопроводов деталями с закладными электронагревателями, выполнить аппаратами, осуществляющими регистрацию ... с фитингами производится деталями с закладными электронагревателями. Сварк у полиэтиленовых газопроводов соединительными деталями с закладными электронагревателями выполнить аппаратами, осуществляющими ...

Диффузионной сваркой соединяют различные материалы с поверхностями различной формы, площадью до 1м2. К наиболее распространенным типам сварных соединений относят плоское, цилиндрическое, коническое, сферическое и криволинейное.

Преимущества диффузионной сварки: в сравнении с обычными способами сварки и пайки соединения, сделанные диффузионным способом, имеют такие преимущества:

- высокое качество соединения и сохранение им свойств, характерных для исходных материалов деталей;

- стабильность качества соединения, благодаря автоматизации процесса, и малой зависимости от внешних воздействий;

- низкий энергорасход и экологическая чистота;

- возможность соединения деталей из материалов, что резко отличаются своими свойствами.

1.2 Химическая сварка

Тепло, необходимое для химической сварки, наиболее целесообразно генерировать высокочастотным полем или ультразвуком. Благодаря высокой скорости и локальности нагрева сварка может быть закончена до того, как в материале начнутся нежелательные побочные процессы, например деструкция. Технология сварки не отличается принципиально от технологии высокочастотной или ультразвуковой диффузионной сварки. Выбор условий сварки определяется химической природой полимера.

Сварка отвержденных реактопластов возможна с участием функциональных групп, оставшихся в материале после его формования. Таким способом соединяют, например, детали из феноло-анилино-форм-альдегидных смол. При отсутствии в свариваемых материалах функциональных групп (например, отвержденные полиэфирные смолы) или при сварке деталей сложной конфигурации на соединяемые поверхности наносят присадочный материал, например пленку реактопласта на основе связующего, аналогичного связующему свариваемого материала, но с меньшей глубиной отверждения.

Химическая сварка резин осуществляется с помощью сшивающих (присадочных) агентов — перекисей, диаминов, диазосоединений и др., способных быстро реагировать с функциональными группами макромолекул каучука (двойными связями, водородом а-метиленовых групп и п.р.).

На соединяемые поверхности наносят обычно растворы этих агентов в инертных (ацетон, хлороформ) или активных (например, стирол) растворителях. Благодаря этому достигается более равномерное распределение сшивающего агента и упрощается его дозирование. Резины из хлоропренового каучука, содержащего в макромолекуле подвижные атомы хлора, могут свариваться без применения сшивающих агентов. Важное значение при сварке резин имеет подготовка соединяемых поверхностей, в частности очистка их от ингибиторов и др. ингредиентов, мигрирующих на поверхность резины при ее хранении.

Температура химической сварки резин определяется реакционной способностью сшивающих агентов. Давление сварки, зависящее от упруго-релаксационных свойств материала и от количества летучих продуктов в зоне соединения. Продолжительность процесса изменяется в тех же пределах, что и при сварке реактопластов.

Химическая сварка термопластов, сшитых, например, под действием ионизирующего излучения, осуществляется с помощью присадочных агентов, способных образовать переходный слой, структура которого аналогична структуре остального объема материала. Так, при сварке трехмерного полиэтилена в качестве присадочного агента используют инициаторы радикального типа (перекиси, пербораты, персульфаты, азосоединения и др.), которые предварительно вводят в термопласт (полипропилен, необлученный или облученный малыми дозами радиации полиэтилен) или наносят на одну или обе соединяемые поверхности из раствора в подходящем растворителе.

Трехмерный поливинилхлорид, поперечные связи в котором образованы с участием триаллилцианурата, может свариваться в результате только теплового воздействия высокой интенсивности или с помощью диаминов.

Химическая сварка особенно целесообразна при соединении ориентированных пленок термопластов, сварные швы которых должны сохранять физико-механические свойства материала. Наиболее пригодные присадочные агенты для сварки полиамидных пленок — многоосновные органические компоненты и их хлорангидриды, полиэтилентерефталатных пленок — диизоцианаты или органические перекиси. Пленки и ткани из лестничных полимеров, например полипиромеллитимида можно сваривать с помощью диаминов или диазоцианатов. Выбор присадочных агентов и условий химической сварки термопластов (особенно ориентированных и кристаллических) определяется следующими требованиями:

- темп-ра при сварке должна быть ниже темп-ры плавления кристаллич. фазы полимера;

- в соединяемых слоях материала должно быть обеспечено пластическое течение аморфной фазы;

- длительность нагревания зоны шва выше темп-ры стеклования полимера должна быть меньше, чем период до начала его разориентации при данной температуре.

2 Технология сварки

Пластмассы — материалы на основе природных или синтетических полимеров, способные под влиянием нагрева и давления формоваться в изделия сложной конфигурации и затем устойчиво сохранять заданную форму. Пластмассы подразделяются на термопласты и реактопласты. В состав пластмассы, кроме полимера, могут входить минеральные или органические наполнители, пластификаторы, стабилизаторы, красители и др.

Свариваемость характеризует пригодность материала к образованию неразъемного соединения при рациональном технологическом процессе. Диффузионно-реологический процесс взаимодействия свариваемых поверхностей реализуется в стадии вязко-текучего состояния (макромолекулы приобретают максимальную подвижность и имеют наименьшую плотность упаковки).

Степень и скорость диффузии зависят от молекулярной массы полимеров и полярности звеньев молекул. Свариваемость полимеров в количественном отношении оценивается энергией активации вязкого состояния, которая характеризует: молекулярно-массовое распределение; разветвленность молекулярных цепей; полярность молекулярных звеньев. Свариваемость полимеров может также оцениваться по интервалу вязко-текучего со стояния и по характеристике вязкости расплава.

Способность многих термопластических материалов к упорядоченному расположению макромолекул (кристаллизации) обеспечивает, при определенных температурных условиях, восстановление структуры сварных швов, близкой к основному материалу. Химический процесс взаимодействия свариваемых поверхностей основан на образовании химических связей между полимерными материалами. Материалы, неподдающиеся диффузионной сварке (отверждённые реактопласты, редкосетчатые полимеры, линейные полициклические полимеры), а также стремящиеся сохранить структуру свариваемых материалов (кристаллические или ориентированные термопласты: полиимиды, полиэтилентерефталаты, полиамиды, фторсополимеры), можно соединить путём химического взаимодействия функциональных групп или с помощью присадочного материала, близкого по активности к каждому из свариваемых полимеров, при этом нагрев и сварочное давление создают необходимые условия для протекания процесса, а присадочные материалы способствуют активизации реакционноспособных групп. Качество химической сварки определяется: длиной активных групп контактирующих материалов; концентрацией активных групп контактирующих материалов; подвижностью активных групп контактирующих материалов.

Сварка пластмасс — технологический процесс получения неразъемного соединения элементов конструкции посредством диффузионно-реологического или химического взаимодействия макромолекул полимеров, в результате которого между соединяемыми поверхностями исчезает граница раздела и образуется структурный переход от одного полимера к другому.

Классификация методов и способов сварки пластмасс включает тепловую, сварку, сварку растворителями и сварку комбинированием нагрева и действия растворителей.

Тепловая сварка имеет наибольшее количество способов. При этом подразделяют две группы сварки: с использованием внешнего теплоносителя и с генерированием тепла внутри свариваемого материала за счет преобразования различных видов энергии.

2.1 Сварка нагретым газом

Сварка пластмасс нагретым газом горячий воздух нагревает поверхности свариваемого материала и присадочного прутка и, после приложения давления и остывания, получается монолитное соединение. Отличительной характеристикой способа является подвод тепла непосредственно к соединяемым поверхностям и последовательно от одного участка шва к другому.

Наряду с последовательной сваркой возможна также сварка по всей поверхности шва за один прием. Сварку с помощью нагретого газа можно осуществлять с применением присадочного материала и без присадочного материала. Данной сваркой можно соединять детали практически любых размеров и конфигураций из поливинилхлорида, полиолефинов, полиметилметакрилата, полистирола, полиамидов в любых условиях сварочного производства.

Недостаток этого способа — низкая производительность, высокая стоимость.

Положение шва при сварке: нижнее, горизонтальное, вертикальное (снизу вверх), вертикальное (сверху вниз), горизонтальное на вертикальной поверхности, потолочное; горелка с быстросвариваемым соплом; предпочтительное нижнее и горизонтальное положение шва.

Изделия: толщина 1,5-20 (30)мм, панели, трубы, гидроизоляционные детали, покрытия для полов, фасонные детали.

Материалы: твердый, мягкий поливинилхлорид, твердый, мягкий полиэтилен, полипропилен, полиоксиметилен, полиметилметакрилат, полиамиды, полиизобутилен, поликарбонат.

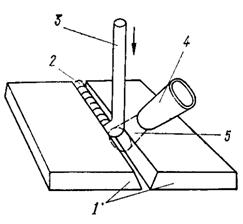

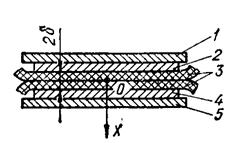

Рис. 3. Схема сварки пластмасс нагретым газом с применением присадочного материала:

- присадочный материал;

- 4- наконечник нагревателя;

5- струя нагретого газа

Прочность соединений, получаемых без применения присадочного материала, выше, чем с его применением, и достигает 80- 90 % прочности основного материала, при этом удельная вязкость материала почти не снижается. Данный способ сварки используется главным образом для соединения плоских изделий прямолинейным швом.

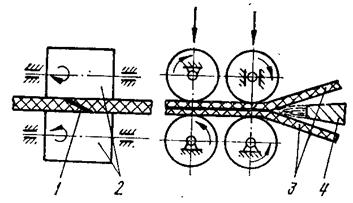

Рис. 4. Схема сварки нагретым газом листов термопласта без присадочного материала: 1-сварной шов; 2- прижимные ролики; 3- свариваемые листы; 4- наконечник нагревателя 5- струя нагретого газа

Рис. 5. Схема сварки нагретым газом пленочных материалов:

1- свариваемые пленки; 2- ограничительные ленты; 3- струя газа; 4- наконечник нагревателя; 5- упругая подложка; 6- жесткое основание

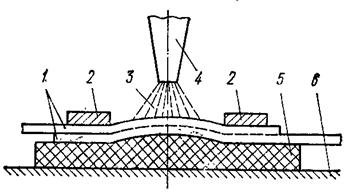

Рис. 6. Схема сварки пленок оплавлением кромок с подготовкой свариваемых кромок (а) и без подготовки свариваемых кромок (б):

- свариваемые пленки;

- 2- струя газа;

- 3- наконечник нагревателя;

- 4- сварной шов;

- 5- зажимные губки.

Для обеспечения высокого качества сварки необходим очищенный воздух, поэтому перед подачей в сварочный аппарат его необходимо пропустить через устройство для отделения масла и влаги. Некоторые пластмассы (полиамиды) чувствительны к кислороду. Его присутствие снижает прочность и пластичность сварных швов, поэтому сварку выполняют инертным газом. Полиамиды следует сваривать в азоте при температуре на 30 — 50 0С выше температуры плавления основного материала. Полиэтилен сваривают углекислым газом или азотом. Обычно температура газовой струи на выходе из сопла должна превышать температуру перехода пластмассы в вязкотекучее состояние на 50 — 100 0С (в зоне сварки часть тепла теряется).

Давление газовой струи составляет 0,4 — 0,9 МПа в зависимости от скорости сварки.

В табл.1 приведена температура сварки некоторых полимеров.

Таблица 1

Температура сварки полимеров нагретыми газами

|

Пластмасса |

Температура сварки, 0С |

|

Поливинилхлорид твердый |

300 — 350 |

|

Поливинилхлорид мягкий |

250 — 300 |

|

Полиметилметакрилат |

250 — 300 |

|

Полипропилен |

240 — 280 |

|

Полиэтилен твердый |

240 — 280 |

|

Полиэтилен мягкий |

200 — 250 |

|

Полиизобутилен |

250 — 300 |

2.2 Сварка нагретым инструментом

Способ сварки нагретыми инструментами (контактно-тепловая сварка) имеет следующие разновидности: сварку оплавлением и проплавлением. В первом случае нагреватель соприкасается непосредственно со свариваемыми поверхностями. Переход термопласта в вязкотекучее состояние при этом методе происходит, начиная с поверхностей, подлежащих соединению, и сопровождается в большинстве случаев вытеканием расплава из-под нагревающего инструмента, т.е. соединяемые поверхности оплавляются. Во втором случае тепло к свариваемым поверхностям поступает сквозь толщу деталей, а инструмент контактирует с внешними поверхностями свариваемых деталей. Нагрев может быть одно- или двусторонним. Первый способ используют для сварки деталей значительной толщины (листы, трубы, профиль), второй — для сварки тонких листов и пленок внахлестку. Нагретые инструменты могут быть в виде пластин, дисков, полос, нитей, профилированных планок.

По режиму нагрева деталей при сварке проплавлением различают сварку при длительном нагреве по заранее заданному термическому режиму и сварку термоимпульсную, при которой нагрев деталей осуществляется за счет кратковременного теплового импульса, а скорость охлаждения определяется теплоотводом. Для термоимпульсной сварки используют исключительно малоинерционные нагреватели.

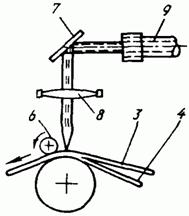

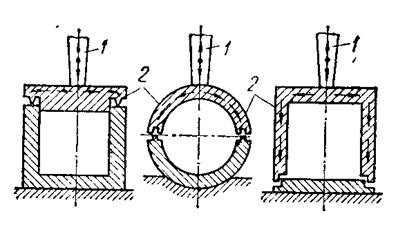

При нагреве всего сечения свариваемых деталей (прямом нагреве) нагретую металлическую пластину 1 помещают между деталями 2. После нагрева свариваемых поверхностей пластину быстро удаляют и сдавливают детали (рис.7).

Схватывание расплава с инструментом предотвращают уменьшением времени сварки и повышением температуры нагревателя.

При нагреве термопласты в виду низкой вязкости могут налипать на поверхность нагревательного элемента. Прилипшие частицы разлагаются и при последующей сварке продукты разложения попадают в шов, что приводит к снижению качества сварки под влиянием включений, пор и непроваров. Поверхность нагревательных элементов необходимо полировать и защищать антиадгезионными материалами.

При нагреве инструментом, изготовленным из стали, порообразование меньше, чем при нагреве медным и алюминиевым инструментом. Хромирование и никелирование нагревателей не оказывает существенного влияния на интенсивность порообразования.

Этим методом сваривают встык и внахлестку одновременно всю поверхность соединения. Применяется для сварки профилей и труб из мягкого и твердого ПВХ, твердого полиэтилена, полипропилена, полиацетата.

Основные технологические параметры при сварке оплавлением: температура нагревателя, продолжительность нагрева, усилие прижатия сварочного инструмента к деталям (давление оплавления), давление осадки, продолжительность выдержки под давлением после сварки, скорость оплавления, скорость и величина осадки.

1.2.3 Сварка нагретым присадочным материалом

Сварка нагретым присадочным материалом основана на использовании тепла, передаваемого материалом соединяемым изделиям, что ведет к их плавлению и получению неразъемного соединения

Склеивание пластмассовых трубопроводов — процесс создания неразъемного соединения с помощью специальных клеев, образующих прослойку, между ней и соединяемыми поверхностями сохраняется граница раздела Клеевая прослойка определяет свойства соединения.

Основными видами разъемных соединений пластмассовых трубопроводов являются фланцевые, соединения с накидными гайками и раструбные.

Свободные металлические фланцы опираются на утолщенный бурт полиэтиленовых и поли пропиленовых труб и на отбортовку труб из поливинилхлорида. Соединения с накидными гайками при монтаже трубопроводов с наружным диаметром до 63 мм применяются редко из-за чувствительности пластмассовых труб к надрезу, ослабления сечения стенки трубы и концентрации напряжений. Раструбное соединение с резиновым уплотнительным кольцом используют для получения компенсационных соединений трубопроводов санитарно-технических систем из полиэтилена внутри зданий и наружных трубопроводов из полнвинилхлорида Эти соединения допускают взаимное перемещение соединяемых деталей, возникающее при температурных деформациях.

Стеклянные трубопроводы в отличие от металлических и пластмассовых собираются только на разъемных соединениях. Трубы с гладкими концами соединяют одну с другой уплотнением концов в радиальном направлении. На концы стеклянных труб надевают муфту из резины или пластмассы, которую с помощью металлических хомутов прижимают к наружной поверхности трубы. Недостатком такого муфтового соединения является возникновение на узком участке трубы опасных радиальных напряжений, которые могут разрушить трубу. Такое соединение применяют для безнапорных трубопроводов. Напорные трубопроводы с гладкими концами труб собирают с использованием натяжных резиновых колец. При избыточном давлении до 0,1 МПа применяют соединения с двумя натяжными кольцами — фланцевые, муфторезьбовые и муфтовые. При выше 0,1 МПа используют соединения с тремя натяжными кольцами — фланцевые, безболтовые алюминиевые, замковые муфтовые.

2.4 Высокочастотная сварка

Отличительными особенностями высокочастотной сварки пластмасс являются:

- ü Одновременный нагрев по толщине свариваемых материалов, близкий к равномерному. Что исключает перегрев наружных поверхностей;

- ü Высокая скорость нагрева, позволяющая ограничивать время сварочного цикла несколькими секундами;

- ü Возможность изготовления за одну операцию изделий со сложной конфигурацией сварного шва;

- Широкое использование для соединения внахлест пленочных полимерных материалов, синтетических швейных материалов.

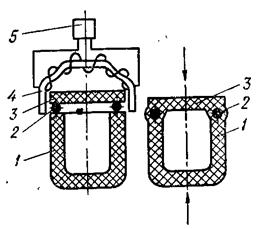

Рис. 8. Схема высокочастотной сварки:

- , 5- плиты пресса;

- ,4 — электроды;

- свариваемые материалы

При индукционной сварке нагрев закладного элемента осуществляется в электромагнитном высокочастотном поле с использованием индуктора, подключенного к генератору высокой частоты

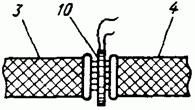

Рис. 9. Схема индукционной сварки:

- , 3- свариваемые изделия;

- 2- закладной нагревательный элемент в виде проволоки;

- 4- индуктор;

- 5- генератор высокой частоты.

2.5 Сварка излучением

Сущность процесса. Сварка пластмасс излучением основана на способности пластмасс поглощать лучистую (фотонную) энергию и за счет того нагреваться. В результате поверхностные слои деталей из термопластов переходят в вязкотекучее состояние и с приложением необходимого давления свариваются.

Соответственно виду источника и характеру генерируемого им излучения различают следующие разновидности сварки: 1) инфракрасным (ИК) излучением; 2) светом видимого диапазона (СВД); 3) лазером (оптическим квантовым генератором).

Особенностью сварки излучением является отсутствие непосредственного контакта нагревательного элемента (излучателя) с нагреваемой поверхностью, что исключает необходимость применения мер по предупреждению адгезии расплава к нагревателям. При нагреве поверхностей деталей не происходит принудительного вытеснения расплава в первичный грат, не образуются подрезы на границе шва, возникающие при контактно-тепловой сварке.

Процесс нагрева излучением легко регулируется в широком диапазоне путем изменения мощности излучения (температуры нагрева излучателя) и расстояния до облучаемых деталей.

Не вся энергия излучения поглощается облучаемой поверхностью детали, часть потока отражается или рассеивается. Способность к поглощению излучения термопластичным материалом зависит также от содержания добавок (наполнителей, пластификаторов, стабилизаторов и т.д.).

По способности поглощения лучистой энергии термопласты можно расположить в порядке возрастания следующим образом: фторопласт, полиэтилен, полипропилен, поливинилхлорид, полиамид.

Оптический источник энергии является нормально-круговым и по плотности энергии в пятне нагрева занимает промежуточное положение между газовым пламенем и электрической дугой, а по сосредоточенности близок поверхностным металлическим дугам. Излучение лампы фокусируется на изделие с помощью эллипсоидного отражателя. С целью увеличения плотности энергии в пятне нагрева используется дополнительная линзовая оптика.

Для интенсификации процесса сварку ведут на подложке из поролона, микропористой резины и толстых прорезиненных тканей черного цвета. Упругость подложек, плотно прижатых к пленкам, обеспечивает необходимое давление при сварке.

Пространственное положение шва при сварке: нижнее, горизонтальное, вертикальное (сверху вниз и снизу вверх), горизонтальное на вертикальной плоскости, потолочное. Нагревать свариваемые материалы можно как сфокусированным (точечным источником), так и линейным (вытянутым пучком излучения).

В качестве источника ИК — излучения при сварке термопластов используют трубчатые кварцевые лампы, неоновые лампы, металлические (никель — хромовые сплавы) и неметаллические инструменты (силитовые стержни).

Кварцевые излучатели представляют собой трубки, внутри которых находится токопроводящая спираль. В разборных нагревателях нихромовая спираль намотана на кварцевый стержень и вставлена в кварцевую трубку. Температура нагревателя 1273 — 1473 К. В газонаполненных кварцевых лампах источником излучения является вольфрамовая спираль. Температура нагрева таких ламп — 2373 К.

Часто используют силитовые излучатели. Силит — керамический материал на основе карбида кремния и глины. Он обладает повышенным электросопротивлением в сочетании с термостойкостью.

Конструкция сварных соединений. Конструктивное оформление сварных соединений и схема их сварки излучением взаимосвязаны.

Основным типом соединения пленок является нахлесточное, реже применяется рантовое (Т — образное).

Листы, трубы сваривают встык. Непременное условие такого соединения — равенство сечений в соединении, как по толщине, так и по ширине.

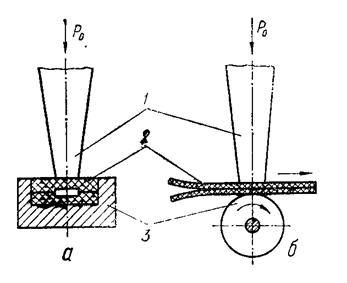

Для пленок наиболее удобная схема сварки — сборка в нахлестку и облучение снаружи (рис.12, а).

При этом энергия излучения частично поглощается подложкой, которая становится дополнительным нагревателем. С увеличением толщины пленок роль подложки снижается в результате ослабления интенсивности лучистого потока.

По другой схеме (рис.12, б) облучение производится не на просвет, а между кромками нахлестки, т.е. нагреваются непосредственно соединяемые поверхности. Оплавленные поверхности затем прикатывают роликом с антиадгезионным покрытием. Давление должно быть таким, чтобы обеспечить течение расплава на участке, соединяемом внахлестку, но не вытягивать пленку во избежание образования гофр. В случае недостаточного охлаждения шва после сварки под давлением происходит его коробление. Поэтому при значительных скоростях сварки применяют несколько роликов, следующих один за другим.

При одностороннем нагреве толщина пленок ограничена. Предельная толщина свариваемого материала зависит от условий облучения: температуры излучателя, расстояния от излучателя до свариваемых кромок.

Сварку световым излучением листов осуществляют путем прямого (рис.12, в) или косвенного облучения (рис.12, г).

При укладке линолеума на пол для получения стыкового соединения используют схему сварки с технологическим зазором (рис.12, д).

Сварка стыковых соединений может выполняться без присадки и с присадкой. В последнем случае присадочный пруток также нагревают специальным излучателем с обязательной прикаткой в технологическом зазоре или разделке.

При сварке труб и фигурных изделий используют металлические ИК — излучатели (рис.12, е).

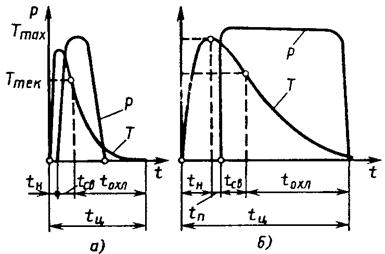

Термомеханические циклы сварки излучением показаны на рис.13.

Сварка ИК — излучением имеет недостаток — при нагреве оплавляемые поверхности на протяжении всего цикла контактируют с окружающей атмосферой, что ведет к развитию окислительных и термодеструктивных процессов расплава термопласта.

Сварку лазером (рис.12, ж) эффективно используют для соединения пленок с высокими скоростями. При шовной сварке лазерная установка неподвижна, а пленка непрерывно перемещается таким образом, чтобы луч был направлен в зону контакта.

Пленки из ПВХ лазером свариваются плохо вследствие деструкции поверхностных слоев в фокусе луча.

С помощью лазера производится также резка и сверление отверстий в полимерных материалах.

Пространственное положение шва при сварке: нижнее, горизонтальное на вертикальной плоскости.

2.6 Сварка трением

Способ сварки трением — двухэтапный процесс. Первый этап — нагрев, второй-осадка. В процессе нагрева деталей в зоне контакта при трении различают три периода. Первый — это притирка (сухое трение), сопровождаемая незначительным выделением теплоты. Под воздействием давления и высоких скоростей перемещения трущихся поверхностей относительно друг друга в начальный момент (при недостатке теплоты) происходит разрушение неровностей в зоне контакта, а не течение расплава, как это имеет место при уже развившемся и перешедшим в квазистационарную фазу процессе. Выделяющая при трении теплота ведет к снижению вязкости поверхностного слоя и коэффициента трения, поэтому необходимо повышать давление прижима свариваемых деталей с целью увеличения количества теплоты, выделяющуюся в единицу времени.

Второй период соответствует разрушению поверхностных пленок и взаимодействию чистых поверхностей, что сопровождается явлением адгезии трущейся пары. При этом происходит заметное выделение теплоты. Третий переход сопровождается адгезионным процессом по всей трущейся поверхности. Этот установившийся процесс нагрева и оплавления является наиболее важным периодом и фактически он определяет длительность нагрева свариваемых деталей.

При сварке трением механическая энергия в зоне контакта свариваемых деталей превращается в тепловую. За счет выделяющейся на трущихся поверхностей теплоты происходит переход термопластичного материала в вязкотекучее состояние. После достижения необходимого нагрева процесс трения прекращают и детали соединяют путем осадки.

Трением можно сваривать подавляющее большинство термопластов, имеющих стабильную вязкость в широком диапазоне температур: полиолефины, полиамиды, органические стекла (полиметилметакрилат), полиформальдегиды, полистирол, поликарбонаты. При помощи трения можно получить неразъемные соединения деталей из разнородных пластмасс, а также обеспечивать надежные сварные соединения деталей, выполненных из непластифицированного пластифицированного ПВХ.

Обычно при сварке ПВХ, полиолефинов, ПА время сварки при трении вращением составляет 3-25с. Средние скорости вращения должны быть не менее 1,5-3 м/с, что для деталей небольших диаметров (прутков) соответствует 9-10 об/с. При сварке прутков из оргстекла число оборотов должно быть увеличено до 13 об/с и более. Для стыковки прудков диаметром 25мм необходимо 100 об/с. При сварке кристаллических полимеров с узким интервалом вязкотекучего состояния требуется строгое ограничение времени торможения шпинделя станка по окончании оплавления.

Перед сваркой трением детали из ПА, ПК необходимо подвергать нагреву. Этим полимерам свойственно повышенная гигроскопичность, они поглощают влагу из воздуха. Сварка влажных деталей не позволяет получить сварные швы высокой прочности.

Лучше подвергаются сварке трение детали из жестких пластмасс, в частности, сваркой трением можно соединять трубы при строительстве трубопроводов малых и средних диаметров.

2.7 Ультразвуковая сварка

Мощные ультразвуковые колебания находят широкое применение в промышленности, а также в науке для исследования некоторых физических явлений и свойств веществ. В технике ультразвук используют для обработки металлов и в дефектоскопии. Широко применяется в медицине. В сварочной технике ультразвук может быть использован в различных целях. Воздействуя им на сварочную ванну в процессе кристаллизации, можно улучшить механические свойства сварного соединения, благодаря измельчению структуры металла шва и удалению газов. Ультразвук снижает или снимает собственные напряжения и деформации, возникающие при сварке. Одним из наиболее перспективных применений ультразвука является ультразвуковая сварка (УЗС), получившая в последние годы большое развитие, как в нашей стране, так и за рубежом.

Способ разработан в 1958г. учеными МВТУ им.Н.Э.Баумана под руководством академика Николаева Г.А.

Основными отличительными чертами УЗС пластмасс является:

- возможность сварки по поверхностям, загрязненным различными продуктами;

- локальное выделение теплоты в зоне сварки, что исключает перегрев пластмассы, как это имеет место при сварке нагретым инструментом, нагретыми газами и т.д.;

- возможность получения неразъемного соединения при сварке жестких пластмасс на большом удалении от точки ввода УЗ энергии;

- возможность выполнения соединений в труднодоступных местах;

- при УЗС нагрев материала до температуры сварки осуществляется быстро; время нагрева исчисляется секундами и долями секунды.

Способ УЗС пластмасс заключается в том, что электрические колебания УЗ частоты (18-50 КГц), вырабатываемые генератором, преобразуются в механические колебания сварочного инструмента — волновода и вводится в свариваемый материал. Здесь часть энергии механических колебаний переходит в тепловую, что приводит к нагреву зоны контакта соединяемых деталей до температур вязкотекучего состояния. Для обеспечения надлежащих условий ввода механических колебаний и создание тесного контакта свариваемых поверхностей прикладывается давление между волноводом и опорой. 6. Такой контакт обеспечивается статическим давлением Рст. рабочего торца волновода на свариваемые детали.

Это давление способствует также концентрации энергии в зоне соединений. Динамическое усилие, возникающее в результате колеблющегося волновода, приводит к нагрузку свариваемого материала, а действие статического давления обеспечивает получение прочного сварного соединения. Механические колебания и давление в этом случае действуют по одной линии перпендикулярно к свариваемым поверхностям. Такая схема ввода энергии применяется для УЗС пластмасс в отличие от «металлической схемы, когда механические колебания действуют в плоскости соединяемых поверхностей, а давление перпендикулярно к ним. Подвод энергии от волновода может быть односторонним и двусторонним.

Различают сварку ультразвуком в ближнем и дальнем поле. Первая позволяет сваривать поверхности на расстоянии до 5 мм от места ввода в материал ультразвуковых колебаний. Вторая — до 250 мм. При сварке в ближнем поле для равномерного распределения энергии по всей площади контакта свариваемых деталей необходимо. Чтобы площадь и форма рабочего торца инструмента-волновода и плоскости контакта свариваемых деталей были идентичны. Этот способ сварки наиболее часто применяется для сварки внахлестку.

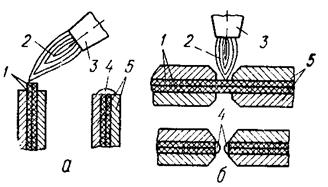

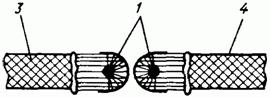

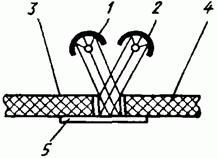

Рис. 13. Схемы ультразвуковой сварки в ближнем поле:

- а- прессовая сварка;

- б- роликовая сварка;

- 1- волновод;

- 2- свариваемые детали;

- 3- опора

Рис. 14. Схемы ультразвуковой сварки в дальнем поле:

- волновой инструмент; 2- свариваемое изделие.

Оптимальные параметры режима сварки зависят от свойств свариваемого материала, толщины и формы изделий и других факторов и устанавливаются в каждом конкретном случае экспериментально к реальным изделиям. Оценка режима обычно проводится по показателям прочности сварного соединения. Кроме того, проверяют его на герметичность, деформацию и другие характеристики.

2.8 Сварка с помощью растворителей

Способ применяют в тех случаях, когда тепловая сварка может нарушить форму и изменить размеры деталей, а также в мелкосерийном производстве и при необходимости соединения прозрачных термопластов (полиакрилатов, поликарбоната, полистирола), сварные швы которых должны иметь не только достаточно высокую прочность, но и хороший внешний вид. При выборе растворителя исходят из того, чтобы разность между параметрами растворимости полимера и растворителя не превышала 2,5 (Мдж/мз)1/2[1,2(кал/смз) 1/2].

Основные операции технологического процесса сварки:

- § смачивание соединяемых поверхностей растворителем пли составом, содержащим растворитель (при соединении встык составом заполняют полость шва);

- § приведение поверхностей в контакт;

- § выдержка под давлением до момента затвердевания шва.

Помимо растворителя, применяют составы двух типов: раствор полимера в инертном растворителе (лаковая композиция) или раствор полимера в мономере (полимеризующаяся композиция), обеспечивающий наилучшее качество соединения.

К достоинствам данного типа сварки полимеров можно отнести: низкий уровень или отсутствие затрат на тепловую энергию; возможность локализации воздействия на свариваемый материал только в зоне соединяемых поверхностей; возможность соединения трудносвариваемых тепловыми методами термопластов (ПВХ, полиамидов и др.) и полуфабрикатов из них типа тканей; возможность соединения органических стекол с получением оптически прозрачных швов; пригодность к применению и в мелкосерийном производстве, и в массовом производствах; возможность соединения некоторых типов разнородных термопластов.

Ограничивают применение сварки растворителями плохая растворимость ряда термопластов, в некоторых случаях большая длительность затвердевания материала в зоне шва. Для ускорения процесса сварки применяют дополнительное нагревание, а в ряде случаев растворяющая способность выбранного присадочного материала по отношению к пластмассе проявляется только при нагревании.

2.9 Ядерная сварка

Сущность метода состоит в облучении пластмасс потоком нейтронов. Для сварки на поверхность пластмасс предварительно наносят тонкий слой соединений лития или бора. При облучении нейтронами в этих элементах возникают ядерные реакции, сопровождающиеся выделением энергии. В пограничном слое пластмассы нагреваются до вязкотекучего состояния и свариваются. В зоне соединения протекают не только диффузионные процессы, но и рекомбинация химических связей на границе контакта, ведущая к образованию неразъемного соединения. Этот способ применим для сварки пластмасс с низкой вязкостью при повышенных температурах (фторопласта, разнородных материалов).

Эксперименты показывают, что этим методом удается сварить тефлон (фторопласт-4) с полиэтиленом, полистиролом, кварцем, керамикой, алюминием, медью и некоторыми другими материалами.

Недостаток метода ядерной сварки — неприменимость к некоторым материалам, которые под действием нейтронного облучения приобретают значительную радиоактивность.

3 Контроль качества сварных соединений

Дефекты в сварных соединениях могут быть вызваны плохим качеством сварных материалов, неточной сборкой и подготовкой стыков под сварку, нарушением технологии сварки, низкой квалификацией сварщика и другими причинами. Задача контроля качества соединений — выявление возможных причин появления брака и его предупреждения.

Работы по контролю качества сварочных работ проводят в три этапа:

Предварительный контроль, проводимый до начала работ:

Контроль в процессе сборки и сварки ( по операционный ).

Контроль качества готовых сварных соединений.

Предварительный контроль включает в себя: проверку квалификации сварщиков, дефектоокопистов и итр, руководящих работами по сборке, сварке и контролю.

В процессе изготовления (пооперационной контроль) проверяют качество подготовки кромок и сборки, Режимы сварки, порядок выполнении швов, внешний вид шва, его геометрические размеры, за исправностью сварочной аппаратуры.

Проверка квалификации сварщика: квалификация сварщиков проверяют при установлении разряда. Разряд присваивают согласно требованиям, предусмотренным тарифно — квалификационными справочниками, испытания сварщиков перед допускам к ответственным работам производят по правилам оттистации сварщиков и специалистов сварочного производства.

Контроль качества основного металла. Качество основного металла должно соответствовать требованиям сертификата, который посылают заводы — поставщики вместе с партией металла необходимо произвести наружный осмотр установить механические свойства и химический состав металла.

При наружном осмотре проверяют отсутствие на металле окалины, ржавчины, трещин и прочих дефектов.

Предварительная проверка металла с целью обнаружения дефектов поверхности — необходимое и обязательная операция, благодаря которой можно предупредить применение некачественного металла при сварке изделия.

Механическое свойства основного металла определяют испытаниями стандартных образцов на машинах для растяжения, пессах и копрах в соответствии с ГОСТ 1497 — 73 металла методы испытания на растяжения.

Контроль качества сварочной проволоки: на проволоку стальную наплавочную устанавливают марку и диаметр сварочной проволоки, химический состав правило приемки и методы испытания, требования к упаковке, маркировки, транспортированию и хранению.

Каждая бухта сварочной проволоки должна иметь металлическую бирку на которой указано наименование и товарный знак предприятия — изготовителя сварочную проволоку, на которой нет документации подвергают тщательному контролю.

Контроль качества электрода. При сварке конструкции, в чертежах которых указан тип электрода, нельзя применять электрод, не имеющий сертификата. Электрод без сертификата проверяют на прочность покрытия и сварочные свойства определяют так же механические свойства металла шва и сварочного соединения выполненного электрода из проверяемой партией.

Контроль качества флюсов. Флюс проверяют на однородность по внешнему виду, определяют его механический состав, размер зерна, объем массу и влажность.

Контроль заготовок. Перед поступлением заготовок на сборку проверяют чистоту поверхности металла, и габариты качества подготовки кромок.

Контроль сборки: собранному контролируют: зазор между кромками, притупление и угол раскрытия для стыковых соединений: ширину нахлестки и зазор между местами для нахлесточных соединений.

Контроль качества сварочного оборудования и приборов. Проверяют исправность контрольно — измерительных приборов, надежность контактов и изоляции правильность подключения сварочной дуги, исправность замкнутых устройств, электрододержателя, сварочных горелок, редукторов, проводов.

Контроль технологического процесса сварки: перед тем как преступить к сварке, сварщик знакомится с технологическими картами, в которых указаны последовательность операций, диаметр и марка применяемых электродов, режимы сварки и требуемые размеры сварных швов. Не соблюдения порядка наложение швов может вызвать значительную деформацию.

- Склеивание пластмасс

Все пластмассы, независимо от их химической природы, полярности, способа обработки поверхности и т. д., могут быть склеены отверждающимися при обычных температурах полиуретановыми и эпоксидными клеями. Однако соединения, выполненные клеями холодного отверждения, могут оказаться недостаточно прочными в условиях эксплуатации, в особенности при повышенных температурах и высокой влажности.

Применение нагревания позволяет расширить ассортимент клеев для склеивания пластмасс и обеспечить надежность работы клеевых соединений. Для склеивания при повышенных температурах кроме полиуретановых и эпоксидных клеев пригодны также фенолополивинилацетальные композиции (типа БФ, ВС 0Т, ВС-350).

Пластические массы на основе термореактивных полимеров (феноло- и карбамидоформальдегидных и меламиновых, полиэфиров, эпоксидов, полиуретанов и др.), как правило, хорошо склеиваются термореактивными клеящими композициями. Предложено также для склеивания различных пластмасс использовать цианакрилатные, фурановые клеи и клеи на основе различных синтетических каучуков.

В некоторых случаях пластмассы на основе термопластичных полимеров (поливинилхлорида, полистирола, эфиров акриловой и метакриловой кислот и др.) хорошо склеиваются без нагревания (с образованием равнопрочных с материалом соединений) с помощью растворителей или клеев, представляющих собой растворы полярных линейных полимеров в растворителях или мономерах.

Используя ультразвук при склеивании клеями на основе термопластичных полимеров различных пластмасс (фенопластов, полиамидов, полиацеталей) друг с другом и с фанерой, удается повысить прочность соединений и уменьшить продолжительность процесса склеивания. Разработан способ модификации поверхности полимерных материалов перед склеиванием галогенами и облучением УФ-лучамн. Для улучшения адгезионных свойств полимеров предложено обрабатывать их поверхность растворами хлорированных или бромированных органических аминосоединений и полисилоксаиов.

1 Факторы, влияющие на прочность клеевого соединения

Прочность клеевого соединения обусловлена адгезионным взаимодействием соединяемых поверхностей с клеевой прослойкой, а также негезионной прочностью этой прослойки и соединяемого материала к конструкцией соединительного шва.

Прочность клеевого соединения, его качество зависит от ряда факторов, многие из которых являются взаимоисключающими или одновременно изменяющими несколько характеристик клеевого соединения.

К этим факторам относятся: свойства склеиваемого материала (структура и полярность его макромолекул, растворимость и смачиваемость, состояние поверхности и др.), а также форма соединяемых деталей и площадь контакта, режим склеивания.

1.1 Адгезионное взаимодействие

Молекулярная теория адгезии, согласно которой, сцепление между разнородными телами обусловлено действием межатомных (химических) и (или) межмолекулярных (физических) сил, имеющих электрическую природу. В соответствии с этой теорией, для обеспечения высокой адгезионной прочности необходимо присутствие в клее и на склеиваемых поверхностях химически активных, полярных или способных поляризоваться групп. В этом случае между соединяемыми поверхностями возникают соответственно химические, ориентационные связи.

Положительное влияние полярности на прочность склеивания подтверждается тем, что хорошими клеящими свойствами по отношению к полярным полимерам и пластмассам на их основе обладают полимеры, макромолекулы, которых содержат уретановые, изоцинатные, гидроксильные, эпоксидные, карбоксильные, и другие полярные группы (полиуретаны, карбоксилсодержащие каучуки и др.).

Повышение полярности клея приводит к росту его адгезии, но повышение полярности клея при неполярном или слабополярном склеиваемом материале приводит к снижению прочности соединения. Основной путь повышения адгезии к таким неполярным полимерам, как полиэтилен, полиизобутилен, политетрафторэтилен, — применение клеев менее полярных, чем склеиваемые материалы.

Высокая прочность сцепления клея со склеиваемым материалом, различающихся полярностью, достигается, если поверхностная энергия первого равна или меньше поверхностной энергии второго. При соединении материалов различной полярности высокая прочность достигается при использовании клея на основе полимера, макромолекулы которого содержат различные по полярности и реакционной способности группы.

Одной из причин снижения прочности после достижения максимального значения можно считать повышение хрупкости клеевой прослойки. Таким образом, усиление внутри и межмолекулярного взаимодействия в пределах одной фазы препятствует взаимодействию на границе раздела фаз.

Следовательно, применение клея, в состав которого входят соединения с оптимальным содержанием активных групп, — один из эффективных способов регулирования прочности клеевых соединений.

Клеевые соединения в большинстве случаев эксплуатируются в условиях действия высоких температур, а межмолекулярные связи в этих условиях оказываются недостаточно устойчивыми. Наиболее высокую прочность соединения достигают с помощью такого клея, который обеспечивает образование межатомных связей между ним и склеиваемым материалом.

Если скорость растекания клея оказывается ниже, чем скорость его отверждения, то на склеиваемых поверхностях остаются незаполненные клеем полости.

При склеивании, например, отвержденных реактопластов желательно, чтобы поверхность была по возможности более гладкой.

Адгезия, которая была достигнута на стадии формирования клеевого шва, может изменяться в процессе отверждения и (или) затвердевания клеевой прослойки. Усадка полимера в этом случае может привести к увеличению расстояния между взаимодействующими молекулами или атомными группами и снижению в результате этого адгезионной прочности или к возникновению остаточных напряжений.

В процессе эксплуатации соединения адгезионная прочность может изменяться под влиянием окружающей среды (агрессивные среды, температура, постоянно действующие нагрузки и др.), а также в результате различия деформационных теплофизических и других характеристик клеевой прослойки и соединяемых материалов или химических и физических процессов, протекающих внутри клеевого шва и на поверхности его контакта с соединяемыми материалами.

1.2 Когезионная прочность соединяемых материалов

Прочность клеевого соединения, зависит от состояния склеиваемых поверхностей. В общем случае свойства поверхности полимеров корригирует с их когезионной прочностью. Однако возможны и отклонения в случае соединения полимеров, поверхность которых либо покрыта веществами с низкой поверхностной энергией и (или) низкой кагезионной прочностью.

Существенное влияние на прочность клеевых соединений деталей из термопластов оказывает морфология их поверхности, которая, в свою очередь, определяется технологией изготовления деталей.

Прочность склеивания полимерных материалов, считающихся плохо склеивающимися — таких, как полиамид, можно в десятки раз увеличить, если пленки этих полимеров получать на подножках из материалов с высокой поверхностной энергией(например, на алюминии), а затем металл удалять не механически, а растворением, поскольку при этом образуется пленка с высокой прочностью поверхностного слоя.

Аморфные не ориентированные термопластичные полимеры склеиваются легче, чем частично ил полностью кристаллические, так как у последних остается больше функциональных групп, способных взаимодействовать с функциональными группами клея. Кроме, того поскольку диффузия компонентов клея возможна только в более разрыхленные аморфные участки, повышение степени кристалличности снижает суммарную эффективную площадь контакта клея со склеиваемым материалом.

Прочность склеивания полимеров с низкой адгезией и поверхности полимерных материалов возрастает в десятки и сотни раз при увеличении степени шероховатости последней.

Если полимер набухает в растворителе или пластификаторе клея, то их действие на склеиваемую поверхность может привести к ее растрескиванию. В свою очередь, пластификатор из пластика может мигрировать и границе раздела, следовательно, влиять на процесс.

2 Выбор клеев

Для склеивания пластмасс существует очень большое число клеев на основе почти всех промышленных полимеров. При выборе клея учитывают, прежде всего, химическую природу соединяемых материалов, полярность, растворимость, реакционную способность, структуру поверхности. Не меньшую роль играют условия работы соединения, термический коэффициент линейного расширения соединяемых материалов, конструктивные особенности изделия и требования к технологическим свойствам клея. Существуют и универсальные клеи, которыми можно склеивать материалы любой химической природы. Это — клеи на основе эпоксидных полимеров, полиуретановых форполимеров, полиарилатов, каучуков и др. Как правило, рекомендуется использовать клеи, одинаковые или близкие по химической природе к полимерной основе материала. В этом случае физические и химические свойства клеевой прослойки (вода- и термостойкость, диэлектрические показатели, коррозионная стойкость и т.д.) будут близки к соответствующим свойствам соединяемого материала, а условия образования шва будут мало отличаться от условий формования деталей и не будут сказываться на свойствах пластмассы.

3 Виды клеёв

В качестве клеев применяют синтетические органические пластмассы, неорганические пластмассы, для изделий, работающих при высоких температурах, — керамические материалы.

Клеевые композиции можно разделить на клеи на основе термореактивных (фенолоформальдегидные, эпоксидные смолы, полиуретаны, на основе элементоорганических и неорганических соединений и др.) и клеи на основе термопластичных полимеров (полиэтилен, полиизобутилен, поливинилацетат, полиамиды и др.).

Применение элементоорганических и неорганических соединений представляет интерес для создания на их основе теплостойких клеев, пригодных для длительной эксплуатации при повышенной температуре.

Кроме основы, определяющей клеящие свойства, клеи могут содержать разжижители, наполнители, растворители, размягчители, отвердители, ускорители, активаторы. Ускорители — вещества, повышающие скорость химической реакции, например при отверждении клея. Отвердители способствуют упрочнению основы клея с помощью химической реакции. Активаторы повышают адгезионные свойства клеев. Благодаря тому, что многие клеи можно получить в виде композиции из нескольких полимерных веществ, создано большое количество клеев с широкой гаммой свойств.

Клеи разделяются на физически твердеющие и химически твердеющие. Последние также подразделяются на клеи холодного и клеи горячего отверждения.

Физически твердеющие клеи. Молекулярные цепи располагаются в ближнем порядке в результате затвердевания расплава, испарения растворителя, протекания процесса ориентации с выделением энергии. Физически твердеющие клеи являются, как правило, однокомпонентными и содержат все составляющие, необходимые для упрочнения.

Химически твердеющие клеи. Твердение происходит в результате полимеризации. Химически твердеющие клеи обычно составляют из двух компонентов (второй компонент содержит отвердитель), которые перед употреблением перемешивают.

Клеи холодного отверждения. Отверждение клеев происходит при комнатной температуре. Эти клеи могут быть двухкомпонентными, содержащими клеящее вещество и отвердитель (эпоксидные смолы), или быстротвердеющими однокомпонентными.

Клеи горячего отверждения. Отверждение происходит при повышенных температурах. Прочность соединений выше, чем при склеивании клеями холодного отверждения. Клеящее вещество может использоваться в виде пленок (фольги), процесс отверждения проводится в автоклавах.

Дисперсные клеи состоят из органических материалов, которые в целях снижения вязкости диспергированы в водных растворах. Поэтому данные клеи можно разводить водой. Основа дисперсионных клеев нерастворима в диспергаторе.

Адгезионные клеи являются преимущественно растворами природных или синтетических каучуков. В этих клеях могут содержаться соответствующие добавки повышающие адгезию. Адгезионные клеи не твердеют, сохраняя вязкость. Ввиду слабой адгезии и когезии, соединения с использованием этих клеев обладают ограниченной прочностью.

Реакционные клеи состоят из низкомолекулярных органических веществ, отвердевающих в результате химической реакции (поликонденсации, полимеризации, вулканизации и др).

Контактные клеи — каучукообразные материалы, растворенные в растворителе. После испарения основной массы растворителя из клеевого слоя соединяемые детали подвергается давлению, в результате сразу получается прочное соединение.

Конструкционные клеи обеспечивают прочность соединения равную или соизмеримую с прочностью основного материала, и используются при создании силовых конструкций. Неконструкционные клеи предназначены для получения ненагруженных швов. Термином «специальные клеи» обозначают композиции, которые обладают ярко выраженными особыми свойствами, например, высокой термостойкостью, электропроводимостью, оптической прозрачностью, биологической инертностью (медицинские клеи).

К клеям для склеивания металлов предъявляют следующие требования: не вызывать коррозии соединяемых металлов и сплавов; иметь высокий уровень когезии и адгезии с металлами; иметь невысокую стоимость; обладать высокой климатической стойкостью и стойкостью при старении; не быть токсичными и не содержать в своем составе летучих растворителей; отверждаться при сравнительно небольшом давлении и низкой температуре; быть негигроскопичными, грибостойкими и негорючими; обладать в ряде случаев (исходя из условий эксплуатации) достаточной термостойкостью в определенном интервале температур, морозостойкостью, а также стойкостью к различным топливным средам и маслам, антифризам, органическим растворителям и другим специальным средам; достаточная жизнеспособность и длительный срок хранения компонентов клея, хорошая заполняемость зазоров между склеиваемыми деталями.

Выбор клея определяется свойствами склеиваемых материалов и требованиями, предъявляемыми к соединениям (назначением и условиями эксплуатации).

Швы конструкционных клеев должны быть менее жесткими, чем склеиваемые металлы, и иметь коэффициенты температурного расширения, близкие к коэффициентам металла.

4 Технология склеивания полимеров

сварка полимерный прочность термопласт

Технология склеивания пластмасс включает следующие операции: приготовление клея, подготовку соединяемых поверхностей, нанесение клея, открытую выдержку, приведение соединяемых поверхностей в контакт, отверждения или затвердевание клея, контроль качества клеевого шва. Расчет каких-либо технологических параметров процесса склеивание в настоящее время невозможно.

Приготовление клея заключается в смешение его отдельных компонентов в соотношение и последовательности, определяемых рецептурой. Основное правило при смешении — введение отвердителя или ускорителя непосредственно перед применения клея. В ряде случаев потребитель получает уже готовый клей, так что необходимость в этой операции отпадает.

Подготовка соединяемых поверхностей является одной из важнейшим операций в технологии склеивания. Она заключается в подготовке их друг к другу к специальной обработке или очистки. Ровные, хорошо подогнанные поверхности склеиваемых материалов необходимы для получения тонкой равномерной по толщине клеевой прослойки. Особенно тщательная подгонка поверхности должна быть при склеивании клеями, в момент запрессовки обладают как малые, так и слишком большой текучестью.

Способ обработки поверхности зависит от типа пластмассы и природы клея. Композиционные пластики и пластмассы на основе отвержденных реактопластов через склеиванием обрабатывают преимущественно механическим способом. При этом не только увеличивается истинная площадь склеивания и на поверхности материала обнажаются частицы, более легко склеивающиеся наполнители, но и удаляются различные загрязнения, смазки и т.д.

Перед нанесением слоя обработанные поверхности промывают растворителем (кетоны, бензин) или протирают тампоном, смоченным в растворителе и сушат при 293-238 К, в течении нескольких минут.

Наряду с механической обработкой для некоторых типов отвержденных реактопластов применяют химическую обработку. Например, фенопласты обрабатывают ацетоновым раствором оксипроизводных бензола и других ароматических соединений.

Эффективный способ повышения прочности склеивания — нанесение подслоев (грунтов) из разбавленных растворов полимеров.

Одним из современных способов подготовки поверхности пластиков, упрочненных волокнистым наполнителем, служит нанесение перед формованием детали на участки, подлежащие склеиванию, слоя ткани из термопластов или стеклянной ткани, покрытой фторопластом или кремнийорганическим полимером, и удаление этого слоя непосредственно перед нанесением клея. Эти защитные слои, называемые иногда «жертвенными», защищают пластик на стадиях переработки, предшествующих склеиванию, и способствуют созданию шероховатого рельефа поверхности.

Применение клеев, которые адсорбируют жировые и масляные загрязнения, исключает из технологического процесса операции очистки.

К физическим методам обработки поверхностей через склеивание относятся: электрическая обработка, в том числе наиболее эффективная ее разновидность — обработка. Электронно-возбужденным инертным газом ультрафиолетовое и радиоактивное облучение.

Приложенные давление (запрессовка) во время приведения соединяемых поверхностей в контакт обеспечивает фиксирование деталей, достижение более полного контакта между клеем и склеиваемым материалом и созданием клеевой прослойки оптимальной толщины. Чем меньше толщина клеевой прослойки, тем выше прочность соединения при равномерном отрыве или сдвиге.

Давление при склеивании создают различными способами, зависящими от конструкции изделия, формы и размеров шва, типа клея, серийности производства: с помощью груза, а пневматических или гидравлических прессах, с помощью вакуумного мешка, в прессах с винтовыми или экстрентиловыми зажимами, стягивающими лентами, в сборочных стапелях, дополнительно оборудованных различными зажимами, устройствами.

Отверждение клеев на основе реактопластов является наряду с подготовки поверхности важнейшей операцией в технологии склеивании. Выбор режимов (температуры, продолжительности, давлении) отверждения клея зависти не только от его природы, но и от типа соединяемого материала и условий эксплуатаций изделий.

Нагрев склеиваемых участков производят в термошкафу, контактными нагревателями высокочастотным способом или с помощью ультразвука.

Давление во время отверждения необходимо увеличить по сравнению с давлением в момент запрессовки, если повышается противодавление летучих продуктов в клеевом шве.

Затвердевание термопластичных клеев происходит в результате испарения растворителя или охлаждения зоны шва.

5 Дефекты клеевых соединений

Дефекты клеевых соединений возникают при несоблюдении параметров процесса склеивания и при использовании некачественного клея. К дефектам относятся: пониженная прочность, непроклеи, пористость, большая толщина шва, расслаивание и трещины клеевого слоя.

Пониженная прочность соединений является следствием плохой подготовки и очистки поверхностей деталей, наличия непроклеев, недостаточного и неравномерного давления, высокой вязкости клея и слишком тонкого слоя клея.

Пористость может образоваться в результате недостаточно длительной открытой выдержки или выдержке при слишком низкой температуре, когда в клеевом слое остается растворитель. Пористый шов образуется также при недостаточном давлении и больших зазорах между деталями.

Утолщенный шов формируется при недостаточном давлении, больших зазорах, слишком большой продолжительности открытой и закрытой выдержки, особенно при повышенной температуре и склеивании клеями холодного отверждения.

Расслаивание и трещины клеевого слоя являются результатом действия внутренних напряжений, возникающих преимущественно при слишком высоких давлениях. Причиной внутренних напряжений могут быть также усадочные явления при полимеризации клея. Небольшие внутренние напряжения образуются в клеевых композициях на основе эпоксидных смол. Это связано с тем, что такие клеи отверждаются практически без выделения летучих компонентов, а во многих композициях растворители отсутствуют.

Литература

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/svarka-plastin/

1. Бокарев, Д.И. Сварка пластмасс и склеивание металлов [Текст]: учеб. пособие/ Д.И. Бокарев. — Воронеж.: Воронеж. гос. техн. ун-т, 2004. — 172 с.

- Комаров, Г.В. Способы соединения деталей из пластических масс [Текст]/ Г.В. Комаров. — М.: Химия, 1979. — 288 с.

3. Ольшанский, Н.А. Специальные методы сварки [Текст]/ Н. А. Ольшанский, Г.А. Николаев. — М.: Машиностроение, 1975. — 232 с .

4.Троянская, Е.Б. Сварка пластических масс [Текст]/ Е.Б. Троянская, Г.В. Комаров, В.А. Шишкин. — М.: Машиностроение, 1967. — 231 с.