Производственный процесс — есть процесс производства продукции. Его основой является труд. Производственные процессы представляют собой совокупность процессов труда по созданию определенного вида продукции.

Различают две стороны производственного процесса: технологическую и трудовую. Технологическая связана с превращением предмета труда в готовую продукцию (изменение размеров, форм, структур, химического состава, расположения в пространстве и т.д.).

Трудовая сторона — это совокупность действий исполнителей по осуществлению комплексного технологического процесса, которая называется трудовым процессом.

В курсовой работе мы проанализируем производственный процесс на примере ОАО «Пермский Моторный завод».

ОАО «Пермский Моторный Завод» образовано в 1997 году в процессе реструктуризации крупнейшего российского завода «Пермские Моторы» как его дочернее предприятие, унаследовавшее газотурбинное производство, а с ним и богатые традиции двигателестроителей Западного Урала.

История родоначальника пермских моторостроителей ОАО «Пермские Моторы» ведет свой отсчет с 1 июня 1934 года, когда на строящемся заводе в Перми был собран и испытан первый звездообразный мотор М-25. Уже через четыре года завод № 19, как он тогда назывался, стал крупнейшим производителем авиационных моторов. В годы Великой Отечественной войны завод перекрыл свою проектную мощность в 12 раз и выпустил более 32 тысяч моторов. Ими оснащались боевые самолеты, в том числе знаменитые Ла-5, Су-2 и Ту-2. С переходом авиации в 50-х годах с поршневых на реактивные двигатели завод упрочил свои позиции и стал постоянным партнером и поставщиком продукции для всемирно известных фирм Туполева, Ильюшина, Микояна, Миля, Мясищева.

«Пермский Моторный Завод» — единственное в России предприятие, производящее авиадвигатель 4-го поколения ПС-90А <#»897931.files/image001.jpg»>

- Рис. 1 — Процессный подход в управлении производственными процессами

В таблице 1 приведен сравнительный анализ содержания двух подходов к управлению, результаты которого систематизированы.

Анализ материалов таблицы позволяет сформулировать следующие основные принципы управления производственными процессами, в контексте содержания процессного подхода:

- высокая мотивоемкость, означает ориентацию на конечный продукт, заинтересованность каждого конкретного исполнителя в повышении его качества и, как следствие, заинтересованность в качественном выполнении работы;

- снижение нагрузки руководителей, позволяет реализовать принцип всеобщей ответственности и распределить ее между участниками процессов;

- высокая гибкость и адаптивность управления, обусловленные возможностью саморегулирования и самоконтроля с учетом фокусов на потребителя;

- высокая динамичность производственной системы и ее внутренних процессов, обусловленная вертикальной интеграцией ресурсных потоков и всеобщей заинтересованностью в повышении скорости обмена ресурсами, в том числе и информацией;

- высокая прозрачность системы управления, позволяющая упростить процедуры координации, организации и контроля;

- возможность глубокой комплексной автоматизации производственных процессов.

Таблица 1 — Сравнительный анализ функционального и процессного подхода

Нормирование работ по обслуживанию торгового процесса и управлению им

... с теоретическими аспектами нормирования работ по обслуживанию торгового процесса и управлению им. Для достижении цели поставлены задачи: рассмотреть нормирование труда на работах по обслуживанию торгового процесса, изучить нормирование труда служащих. 1. Нормирование труда на работах по обслуживанию торгового процесса труд производительность затрата торговый ...

|

Характеристики |

Процессный подход |

Функциональный подход |

|

Содержание подхода |

Управление бизнес-процессами, как совокупностью видов деятельности, которая по определенной технологии преобразует входы в выходы, представляющие ценность для потребителя |

Управление предприятием, основанное на выделении структурных элементов по функциональному признаку |

|

Организационная |

Горизонтальная структура с идентификации ответственности за каждый бизнес-процесс |

Жесткая, вертикально структурированная иерархическая система |

|

Принцип |

Ответственность за качество процесса |

Разделение труда по видам деятельности и функциям |

|

Специализация процессов |

Выполнение разнообразных функций, требующих широкого круга знаний и творческого подхода к решению проблем |

Выполнение сотрудником одной или нескольких подобных простых операций с учетом четкой регламентации труда |

|

Цель производственных процессов |

Максимальное удовлетворение внутренних потребителей |

Максимум объема, с целью увеличения прибыли за счет наращивания объема производства |

|

Принцип мотивации |

Заинтересованность в качестве производственного и трудового процессов |

Заинтересованность в результате выполнения должностных функций, или подразделения |

|

Взаимодействие между структурными подразделениями |

Максимальная интеграция производственных процессов |

Максимальная координация между подразделениями, основанная на функциональном разделении труда |

|

Оперативность принятия решений |

Своевременность принятия координирующего решения |

Принятие решения в соответствии с возникшей проблемой в производстве |

|

Адаптация к внешней среде |

Быстрая реакция на изменения внешней среды, постоянное улучшение результативности и повышение качества процесса |

Выработка решений по корректировке целей деятельности |

Если функциональный подход концентрируется на оптимизации выполнения собственно функций, то процессный подход базируется на интеграции и взаимодействии функций с учетом оценки влияния результатов функциональной деятельности отдельных производственных подразделений на результативность выполнения функций другими подразделениями и, соответственно, на общую эффективность управления производственными процессами.

Таким образом, использование функционального и процессного подходов позволило раскрыть содержание управления производственным процессом, как целенаправленную деятельность, связанную с планированием и обеспечением оптимального использования ресурсов, контролем результативности процессов с учетом достижения удовлетворенности внутренних и внешних потребителей.

Глава 2. Совершенствование производственного процесса на примере ОАО «Пермский моторный завод» (цех №51)

1 Общая характеристика предприятия

Наименование: ОАО «Пермский моторный завод»

Юридический адрес: 614990, Российская Федерация, г. Пермь, Комсомольский Проспект, 93

Почтовый адрес: 614990, Российская Федерация, г. Пермь, Комсомольский Проспект, 93

Вид собственности: Корпоративная

Положение ОАО «ПМЗ» в отрасли

Сегодня «Пермским моторным заводом» выпускается более 10 типов ГТУ мощностью от 2,5 до 25 МВт для привода компрессоров газоперекачивающих агрегатов и генераторов газотурбинных электростанций.

Российская авиационная промышленность, располагая по-прежнему значительными технологическими заделами, квалифицированными сотрудниками и грамотными руководителями, не в состоянии в полной мере использовать свои потенциальные возможности. Основными «болевыми точками» авиастроения является недозагрузка производственных мощностей, рост цен на комплектующие, снижение производительности труда и отсутствие возможности в необходимые сроки осуществить доработку образцов техники, которые пока отвечают современным требованиям, но отстают от зарубежных аналогов по ряду характеристик. Эти проблемы, так или иначе, коренятся в недостаточном финансировании отрасли.

Доля на рынке по основным видам продукции:

- Производство и ремонт вертолетных редукторов — 35%;

- Производства и ремонт наземных редукторов — 100%;

- Производство запчастей для редукторов — 90%;

- Оказание инжиниринговых услуг — 20%.

собрание акционеров;

- совет директоров;

- исполнительная дирекция;

- директора по пяти бизнес-программам;

- производство;

- московское представительство.

Виды деятельности:

Машиностроение.

Предоставление услуг по монтажу, ремонту и техническому обслуживанию двигателей и турбин, кроме авиационных, автомобильных и мотоциклетных двигателей.

Аренда двигателей, турбин и станков.

Сдача внаем собственного нежилого недвижимого имущества.

Предоставление услуг по ремонту, техническому обслуживанию и переделка летательных аппаратов и двигателей летательных аппаратов.

Производство прочих частей и принадлежностей летательных аппаратов и космических аппаратов.

Производство турбореактивных и турбовинтовых двигателей и их частей.

Производство частей и принадлежностей для станков.

Производство металлорежущих станков.

Производство двигателей, кроме авиационных, автомобильных и мотоциклетных.

Производство двигателей и турбин, кроме авиационных, автомобильных и мотоциклетных двигателей.

Научные учреждения отраслевого профиля.

Выставки.

Специализированные организации, осуществляющие монтажные работы.

Ремонт гражданских самолетов, вертолетов, их оборудования и авиационных двигателей.

Авиационная промышленность.

Производство электротехнических машин, оборудования, аппаратуры и изделий производственного назначен.

Турбостроение.

Опытные заводы и другие внедренческие организации.

Конструкторские и проектные организации самостоятельные.

Редакции и издательства.

Маркетинговые исследования, консультации по вопросам коммерческой деятельности, финансов и управления.

Реклама, представительские услуги.

Посреднические услуги при купле-продаже продукции производственно-технического назначения.

Сдача в наем (в аренду)оборудования и машин производственно-технического назначения.

Внешняя торговля негосударственных предприятий.

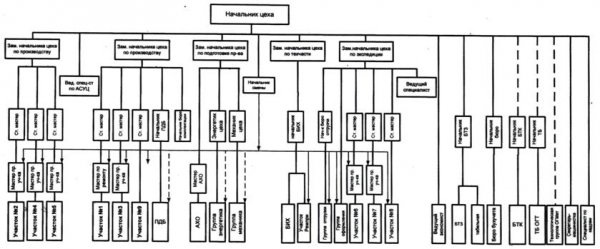

2.2 Организационная структура, ее тип

В нашей работе мы рассмотрим организационную структуру на примере цеха №51.

Цех № 51 ОАО «Пермского моторного завода уникален. Именно здесь производилась сборка двигателей для самых скоростных истребителей в мире МИГ-31, сборка деталей и узлов двигателя ПС-90А, который в настоящее время устанавливается на все российские магистральные самолеты гражданской авиации, 17 лет назад была освоена сборка первой газотурбинной установки ГТУ-12П. В настоящее время в цехе ведется сборка, разборка, комплектация, консервация, упаковка и отгрузка всей готовой продукции, которую выпускает Пермский моторный завод.

Сегодня в цехе трудятся 485 человек. Из них примерно 70% -основные и вспомогательные рабочие. Специалистов готовит Пермский профессиональный лицей № 1, авиационный колледж им. Швецова, Пермский Политехнический университет. Средний возраст работников — 43 года. Примерно половина работников цеха — молодежь. Это радует, т.к. не прерывается связь поколений, есть возможность передавать опыт работы.

На пермские газовые турбины спрос весьма высокий. Для усовершенствования процесса в цехе активно внедряется системы бережливого производства, которая уже приносит свои плоды. Сегодня мы осваиваем серийное производство газотурбинных установок ГТУ-25П на базе двигателя ПС-90ГП-25. В центре особого внимания заказ ОАО « Газпром» на изготовление газотурбинных установок для работы в составе Североевропейского газопровода. В 2011 году необходимо собрать 13 двигателей, в 2012 году — 15, а в перспективе до 2013г — 65. Машины эти приравниваются к двигателям специального назначения, и поэтому к их сборке привлекаются рабочие самой высокой квалификации. Опыт работы показывает, что для реализации любого крупного заказа в цехе ежедневно в разной стадии готовности должно находиться около 10 двигателей. Это означает, что для серийной сборки ГТУ-25П в объеме, заказанном «Газпромом» цех 51 должен иметь не менее 3-х комплектов оснастки. Пока сотрудники цеха обходились одним, для изготовления 10 газотурбинных установок этого достаточно, для 65 машин — это мало. Столь же остро стоит вопрос с увеличением соответствующего оборудования для сборки изделий. На качестве сборки негативно сказывается некомплектность узлов и деталей двигателя. Представьте, что полным годом идет сборка ГТУ. Закончились какие- то комплектующие — и мы вынуждены ее оставить и начать другую, потом по той же причине оставляется и сборка следующего двигателя. Возвращаться к незаконченным машинам учитывая сложность сборочного процесса плохо — можно что-то забыть, пропустить, а непрерывного потока сборочного конвейера пока нет, и это бич не только рассматриваемого цеха — это проблема практически всех сборочных цехов отечественного производства.

В настоящее время самая надежная газотурбинная установка, выпускаемая цехом №51 — это так называемый земной вариант двигателя Д-30 — Д-30 ЭУ 1\2\6. Мало сложностей вызывают и газотурбинные установки на базе двигателей ПС-90ГП-1. Есть некоторые проблемы с двигателями ПС-90ГП2. Однако это на сегодняшний день самая востребованная машина, и проблемы эти успешно решаются со времени зарождения пермских моторов промышленного назначения 17 лет назад. Всего за это время «Авиадвигателем» разработано и освоено серийном производстве 2 семейства ГТУ от 2, 5 до 6 Мвт и от 10 до 25 Мвт, создано 98 модификаций двигателей промышленного назначения. Сборочным цехом изготовлено и отправлено на объекты энергетики и транспорта газа более 500 газотурбинных установок. Наиболее трудной для серийного производства оказалась ГТУ-25П. Это большая, мощная машина, которая отличается серьезным конструктивным новшеством — очень непростой узел свободная силовая турбина. Немаловажно и количество выпущенных машин. Судите сами — ГТУ-2,5п или ГТУ-16п изготовлены сотни, а ГТУ-25П можно по пальцам пересчитать. То есть имеет значение так называемый эксплуатационный стаж двигателя. Вспомним, например, ГТУ-12П, ее серийный выпуск ведется с 1995 года. За 15 лет эта машина пережила период «детских болезней» и стала надежным помощником газовиков, нефтяников, энергетиков. Уверена, ГТУ-25П ждет успех. А ее высокая восстребованность на рынке определяет не только престиж завода — изготовителя, но и высокую ответственность перед заказчиком. И наша задача — сделать так, чтобы это доверие было оправдано. В этом плане надо отдать должное нашим коллегам из «Авиадвигателя». Они работают безукоризненно: постоянно рядом, всегда выслушают, рассмотрят предложения работников по различным техническим вопросам предложат решение возникшей проблемы. Однако в процессе сборки имеются проблемы. Немаловажной из них является, что в цех нередко поступают комплектующие, не соответствующие требованиям. С завидной регулярностью приходят на сборку детали и узлы, которые хоть и соответствуют нормам, но на пределе. В таких случаях технические параметры даже новой газотурбинной установки могут выскочить за рамки допустимого. Сборка двигателя, это конечный этап, и мы обязаны выдать заказчику только качественную продукцию. Поэтому приходится плотно работать в этом вопросе не только с коллегами из других цехов, но и с партнерами — оставщиками.

Самолетостроители говорят — самолет рождается в первом полете, а до того, как он поднялся в небо- это груда металла. Наши изделия проверяются в работе, сейчас на компрессорных станциях, в энергетике немало специалистов, которые знакомы с моторостроением не понаслышке — хороших профессионалов, знающих свое дело. Они не просто досконально знают наши машины, они их чувствуют, и это рождает уверенность. Пермские газовые турбины в надежных руках!

Цех имеет в своем составе: 9 производственных участков, производственно -диспетчерское бюро (ПДБ), бюро труда и зарплаты (БТиЗ), бухгалтерию, группы механика, энергетика, административно-хозяйственная группа (АХО), участок ремонта приспособлений (РЕМПРИ), бюро инструментального хозяйства (БИХ), бюро технического контроля (БТК) — в составе службы главного контролера, технологическое бюро (ТБ) — в составе службы главного технолога.

Уч. 511 — участок разборки и дефектации авиационных и газотурбинных двигателей после испытаний, эксплуатации и ремонтных двигателей.

Уч. 512 — участок окончательной сборки двигателей Д-30, ГТУ-2.5, ГТУ-4, 90ГП-1, ПС-90ГП-2 ПС-90ГП-3.

Уч. 513 — участок сборки узлов

Уч. 514 — участок сборки турбин

Уч. 515 — участок сборки и испытания агрегатов, изготовления электрожгутов, общей сборки двигателя ТВ2-117 и свободных турбин двигателей ПС-90ГП.

Уч. 516 — участок упаковки, консервации, отгрузки готовых двигателей.

Уч. 517 — участок упаковки, консервации и отгрузки запасных частей, комплектующий деталей и узлов.

Уч. 518 — участок упаковки, консервации и отгрузки запасных частей, деталей, узлов и агрегатов (в том числе на экспорт), приемки, учета, промежуточного хранения, отправки заготовок, полуфабрикатов, готовых ДСЕ при работе по кооперации с предприятиями-смежниками.

УС519 — участок комплектовки ДСЕ.

Цеховые службы в своей работе руководствуются положениями о службах, должностными инструкциями, разработанными вышестоящими функциональными отделами ОАО «ПМЗ», главными специалистами ОАО.

Структура цеха приведена в приложении №1

2.3 Содержание производственного процесса сборочного цеха №51

Цех 51 организован в соответствии с приказом руководителя предприятия для сборки, отгрузки, упаковки новых и ремонтных авиационных двигателей Д-30, ТВ2-117, энерго и газотурбинных установок на базе Д-30 и ПС-90А, а также комплектующих и запасных частей.

Цех 51 является структурным подразделением ОАО «Пермский моторный завод» и подчиняется в лице начальника цеха:

- административно директору по производству;

- функционально по вопросам производства и ремонта авиационных двигателей, производства запасных частей для авиаремонтных заводов — начальнику авиационного производства;

- функционально по вопросам производства и ремонта промышленных ГТУ начальнику производства промышленных ГТУ.

Начальник цеха назначается и освобождается от занимаемой должности приказом руководителя предприятия по представлению начальника производства.

Структура и штатное расписание цеха устанавливается на основании задач, стоящих перед цехом и выполняемых им функций и утверждается руководителем предприятия ОАО «ПМЗ».

Задачи цеха:

Выполнение плановых заданий по товарной валовой продукции при планируемом уровне качества выпускаемой продукции.

Строгое соблюдение технологических процессов и положений системы качества при изготовлении новых и ремонтных двигателей, отсутствие дефектов при испытаниях двигателей и в эксплуатации.

Эффективное использование трудовых ресурсов цеха, повышение производительности труда работников цеха, снижение целодневных и внутрисменных потерь, устанавливаемых отделом бюджетного планирования (ОБП) ОАО «ПМЗ».

Выполнение сметы цеховых расходов по выпуску продукции, установленной ОБП.

Функции цеха:

Обеспечение качественной сборки, выполнение графиков по разборке, комплектовке и отгрузке новых и ремонтных двигателей Д-30, ТВ2-117, Д-30ЭУ1, Д-30ЭУ2, ПС- 90ГП-1, ПС-90ГП-2, ПС-90ГП-3.

Оперативно производственное планирование путем расчета планов по выпуску товарной продукции.

Выполнение всех работ в строгом соответствии с технологическими процессами, чертежами, техническими условиями, инструкциями.

Проведение ППР оборудования, текущих ремонтов для обеспечения необходимого технического уровня производства.

Еженедельное проведение оперативных совещаний по технике безопасности, проверка листков инструктажа по технике безопасности (Т.Б.), аттестация рабочих по Т.Б., работа с комиссией цехкома по охране труда и Т.Б. по замечаниям рабочих с целью создания безопасных условий труда и повышения технической культуры производства.

Проведение постоянного контроля за соблюдением трудовой дисциплины, анализ графиков работы основных рабочих, режимов работы работников цеха с целью рационального использования трудовых ресурсов.

Составление планов мероприятий по внедрению новой техники, технологических процессов, совершенствованию системы качества, и защита планов у руководства ОАО «ПМЗ».

Составление и внедрение планов по капитальному и текущему ремонту производственных и служебных помещений цеха за счет средств ремфонда ОАО «ПМЗ» и сметы цеховых расходов.

Контроль за соблюдением технологической дисциплины в цехе, правил и норм по охране труда, технике безопасности, производственной санитарии и — пожарной безопасности, санитарных норм.

Составление бухгалтерией, БТиЗ, ведущим экономистом цеха отчетов о финансово-хозяйственной деятельности цеха за прошедший месяц.

Проведение инвентаризации ПДБ цеха совместно со ст. мастером производственных участков остатков незавершенного производства, вспомогательных материалов.

Проведение обучения и повышение квалификации работников цеха.

Приемка, учет, промежуточное хранение, отправка заготовок, полуфабрикатов, готовых ДСЕ при работе по кооперации с предприятиями-смежниками.

Цех имеет право:

Подавать предложения по корректировке планов по выпуску товарной и валовой продукции в сторону увеличения и снижения директору по производству ОАО «ПМЗ».

Представлять руководству ОАО «ПМЗ» предложения о поощрениях отличившихся работников и о наложении взысканий на работников, нарушающих производственную и трудовую дисциплину.

Представлять руководству ОАО «ПМЗ» обоснованные заявки на выделение финансовых средств для решения оперативных вопросов сборки ДСЕ, улучшения качества выпускаемой продукции, повышения производительности труда, внедрения новой техники, технологических процессов.

Представлять руководству ОАО «ПМЗ» предложения по изменению структуры цеха, штатного расписания.

Представлять руководству ОАО «ПМЗ» предложения по улучшению качества изготовления новых и ремонтных двигателей.

Цех в лице начальника цеха отвечает за:

Выполнение технико-экономических показателей, невыполнение планов по товарной и валовой продукции.

Удовлетворительное качество дефектации, разборки, сборки и комплектовки новых и ремонтных авиационных двигателей, а также изделий наземной тематики.

Своевременное и качественное выполнение приказов руководителя предприятия, распоряжений главного инженера, директора по производству, начальника авиационного производства, начальника производства промышленных ГТУ.

Рациональное использование трудовых, материальных и денежных ресурсов, состояние учета и сохранностей материальных ценностей.

Соблюдение правил техники безопасности, пожарной безопасности в цехе.

Предоставление достоверной информации о деятельности цеха.

Соблюдение норм, правил, стандарта и инструкций предприятия по охране труда и пожарной безопасности.

Выполнение Политики в области качества при производстве и ремонте продукции, Целей в области качества предприятия; разработку и реализацию Целей в области качества цеха; обеспечение функционирования процессов СМК.

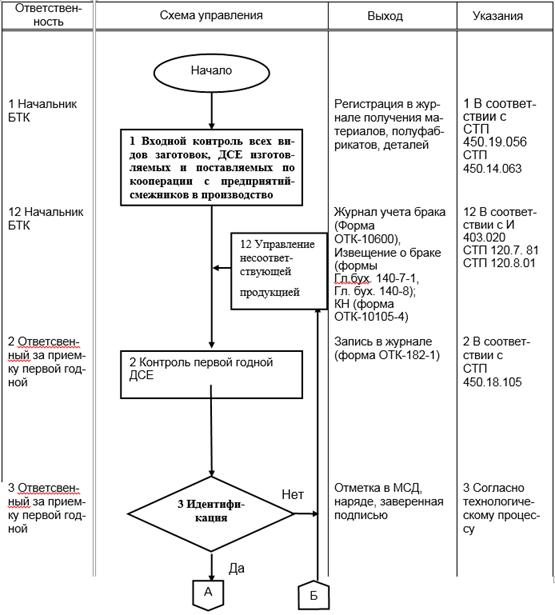

В приложении 2 показано распределение работ между исполнителями в сборочном цехе 51.

2.4 Соответствия целей, задач и ответственности начальника планово-диспетчерского бюро (ПДБ)

производственный процесс завод линия

Начальник планово-диспетчерского бюро (ПДБ) цеха организует работы по производственно-календарному планированию и обеспечению непрерывного хода производства и ремонта продукции.

Начальник ПДБ относится к категории руководителей.

В своей работе начальник ПДБ руководствуется:

- Приказами руководителя предприятия;

- Распоряжениями начальника цеха, его заместителей, начальников авиационного производства и промышленных ГТУ;

- Трудовым кодексом Российской Федерации.

Политикой в области качества при производстве и ремонте продукции, положениями СМК, представленными в Руководствах по качеству РК-01 «ПМЗ», РК-02 «ПМЗ»

Целями в области качества

Процессами СМК

плановыми заданиями по производству и ремонту продукции и т.д.

Начальник ПДБ несет ответственность за:

Ненадлежащее исполнение или неисполнение своих должностных обязанностей

Правонарушения, совершенные в процессе осуществления своей деятельности

Причинение материального ущерба

Нарушение требований охраны труда и невыполнение обязательств по охране труда, предусмотренных коллективным договором, трудовым договором, препятствие деятельности органов государственного надзора и контроля за состоянием требований охраны труда, а также общественного контроля и т.д.

Начальник ПДБ имеет право:

- Знакомиться с проектами решений вышестоящего руководителя, касающимися деятельности ПБД;

- Участвовать в обсуждении вопросов относительно функций ПДБ;

- Вносить на рассмотрение вышестоящего руководителя предложения, касающегося методов работы ПДБ и т.д.

В приложении 3 «Соответствия целей, задач, ответственности исполнителя», исходя из целей сборочного цеха №51, сформулировали предназначение выбранной нами должности — начальник планово-диспетчерского бюро (ПДБ).

2.5 Организация работы и характеристика партнеров

Сотрудничество с государственными структурами

ОАО «Пермский моторный завод» тесно сотрудничает с Федеральным агентством по промышленности <#»897931.files/image002.gif»>

- Составление проекта оснастки:

![]()

- Изготовление оснастки:

![]()

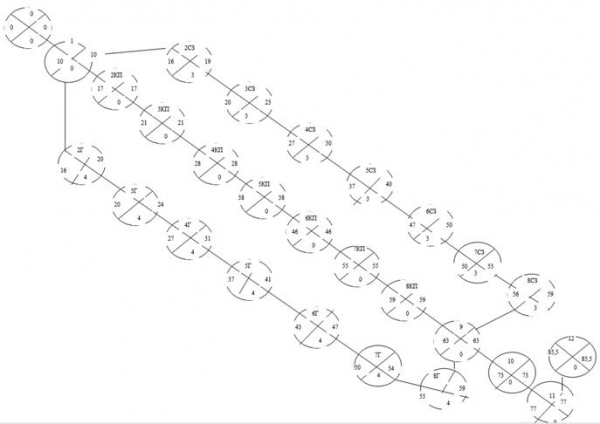

Для оптимизации сетевого графика необходимо рассчитать длину каждого из пути:

Путь 1: 10+6+4+7+10+6+7+5+4+10+4+8,5=81,5

Путь 2: 10+7+4+7+10+8+9+4+4+10+4+8,5=85,5

Путь 3: 10+6+4+7+10+10+3+6+4+10+4+8,5=82,5

Рис. 1

Таким образом, критическим является 2-й путь, т. к. именно он определяет продолжительность всего процесса сборки.

Далее рассчитаем резервы времени для выполнения всех видов работ.

Таблица 4

|

№ п/п |

Ранний срок наступления события |

Поздний срок наступления события |

Резерв времени |

|

1 |

10 |

10 |

0 |

|

2Г |

16 |

20 |

4 |

|

2КП |

17 |

17 |

0 |

|

2СЗ |

16 |

19 |

3 |

|

3Г |

20 |

24 |

4 |

|

3КП |

21 |

21 |

0 |

|

3СЗ |

20 |

23 |

3 |

|

4Г |

27 |

31 |

4 |

|

4КП |

28 |

28 |

0 |

|

4СЗ |

27 |

30 |

3 |

|

5Г |

37 |

41 |

4 |

|

5КП |

38 |

38 |

0 |

|

5СЗ |

37 |

40 |

3 |

|

6Г |

43 |

47 |

4 |

|

6КП |

46 |

46 |

0 |

|

6СЗ |

47 |

50 |

3 |

|

7Г |

50 |

54 |

4 |

|

7КП |

55 |

55 |

0 |

|

7СЗ |

50 |

53 |

3 |

|

8Г |

55 |

59 |

4 |

|

8КП |

59 |

59 |

0 |

|

8СЗ |

56 |

59 |

3 |

|

9 |

63 |

63 |

0 |

|

10 |

73 |

73 |

0 |

|

11 |

77 |

77 |

0 |

|

12 |

85,5 |

85,5 |

0 |

2.7.2 Составление сметы затрат

Работа ведётся 22 рабочих дня в месяц по 8,5 часов. Средний оклад ИТР составляет 7500 руб., техников — 6800 руб., рабочих — 42 руб. за один нормо-час. Дополнительная заработная плата — 10% от основной зарплаты. Косвенные расходы конструкторского бюро — 80% от основной зарплаты основных работников, а косвенные расходы инструментального цеха, в котором изготавливается оснастка — 200% от основной зарплаты производственных рабочих.

Расходы на изготовление оснастки, необходимой для изготовления 1 малой детали — 195 руб., 1 средней — 240 руб., 1 крупной — 520 руб.

Средняя стоимость 1 часа работы ИТР: 7500руб./22дня/8,5час = 40 руб./час

Средняя стоимость 1 часа работы техников: 6800руб./22дня/8,5час = 36,4 руб./час

. Затраты на составление рабочего проекта:

. 1. основная зарплата ИТР: 4400час.* 40руб. = 176000 руб.

. 2. основная зарплата техников: 3703,5час.*36,4руб. = 134807,4руб.

. 3. дополнительная заработная плата: (176000+137807,4)*10% = 31080,74 руб.

. 4. косвенные расходы бюро: (176000+137807,4)*80% = 251045,92 руб.

Итого затраты на составление рабочего проекта: 592934,06 руб.

. Затраты на составление проекта оснастки:

. 1. основная зарплата ИТР: 5255час.* 40руб. = 210200 руб.

. 2. основная зарплата техников: 3695час.*36,4руб. = 134498 руб.

. 3. дополнительная заработная плата: (210200+134498)*10% = 34469,8 руб.

. 4. косвенные расходы бюро: (210200+134498)*80% = 275758,4 руб.

Итого затраты на составление рабочего проекта: 654926,2 руб.

. Затраты на изготовление оснастки:

. 1. основная зарплата ИТР: 1740час.* 40руб. = 69600 руб.

. 2. основная зарплата рабочих: 5775час.*42руб. = 242550 руб.

.3. дополнительная заработная плата: (69600+242550)*10% = 31215руб.

.4. косвенные инструментального цеха: (69600+242550)* 200% = 624300руб.

Итого затраты на составление рабочего проекта: 967665 руб.

Расходы на изготовление оснастки:

Малые детали:

МД = 100 шт. * 195 руб. = 19500 руб.

. Средние детали:

СД = 145 шт. * 240 руб. = 34800 руб.

. Крупные детали:

КД = 180 шт. * 520 руб. = 93600 руб.

Итого затраты на изготовление оснастки:

Зо = 19500+34800+93600 = 147900 руб.

Итого затраты по производству:

Зсум = 592934,06+654926,2+967665+147900 = 2363425,26 руб.

Таблица 1 — Смета затрат

|

№ |

Статьи затрат |

Составление рабочего проекта и проекта оснастки |

Изготовление оснастки |

Всего |

|

1 |

Материалы |

147900 |

147900 |

|

|

2 |

655505,4 |

312150 |

967655,4 |

|

|

3 |

Дополнительная з/п |

65550,54 |

31215 |

96765,54 |

|

4 |

Косвенные расходы |

526804,32 |

624300 |

1151104,32 |

|

5 |

ЕСН (20%) |

144211,188 |

68673 |

212884,188 |

|

итого: |

2576309,45 |

2.7.3 Расчёт параметров поточной линии

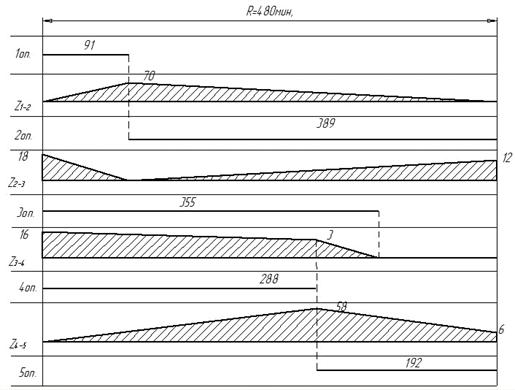

При массовом изготовлении одной из деталей системы охлаждения принято решение использовать прямоточную линию (прерывно-поточную), включающую пять операций механической обработки.

Сменная программа запуска Nшт. = 240 шт./см., продолжительность одной смены — 8 часов, режим работы односменный. Пооперационное штучное время (ti) приводится в таблице.

|

№ опер. |

ti, мин. |

СPi |

Кз, % |

|

1 |

4,8 |

2,4 |

80% |

|

2 |

2,8 |

1,4 |

70% |

|

3 |

6 |

3 |

100% |

|

4 |

6 |

3 |

100% |

|

5 |

4,5 |

2,25 |

113% |

В таблице приведён также ряд расчётных данных.

Такт линии:

![]() ,

,

где Fэф — эффективный фонд рабочего времени, час.- количество рабочих смен;зап. — сменная программа запуска.

![]()

Зная такт линии можно рассчитать число рабочих мест:

СPi = ti / t

Пооперационное число рабочих мест (расчётное) приведено в третьем столбце таблицы. В четвёртом столбце содержатся принятое число рабочих мест. Коэффициенты загрузки одного рабочего места содержатся в последнем столбце таблицы. На основе этих коэффициентов мы можем определить, какое количество рабочих мест необходимо на каждой операции (Pi), а также предположить порядок совмещения операций.

Так проанализировав коэффициенты загрузки каждого рабочего места рабочих можно распределить рабочее время работников следующим образом:

-2-3-й рабочие — на 1-й операции (3-й загружен на 80%);

,5-й рабочие — на 2-й операции (5-й загружен на 70%);

,7,8-й рабочие — на 3-й операции;

,10,11-й рабочие — на 4-й операции;

,12-й рабочие — на 5-й операции (5-й загружен на 13%).

Таким образом, при данной пооперационной трудоёмкости для выполнения сменной программы выпуска необходимо 12 рабочих.

Расчёт межоперационных оборотных заделов.

![]() ,

,

где Тn — период времени, при котором имеющиеся операции находятся в одинаковых условиях;, ci+1 — количество рабочих мест на смежных операциях;, ti+1 — трудоёмкость на смежных операциях.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рис. 2 — График-регламент работы оборудования

2.7.4 Показатели системы планово-предупредительного ремонта

Рассчитать основные показатели системы планово-предупредительного ремонта для оборудования, использующегося для изготовления данной детали, приняв ремонтную сложность станков за 11,7 единиц ремонтной сложности. Нормы времени для выполнения ремонтных работ (нормо-часы) приведены в таблице.

|

Вид ремонта |

Слесарные работы |

Станочные работы |

Прочие работы |

Итого |

|

Осмотр |

3,6 |

2,2 |

1,2 |

7 |

|

Текущий |

5,2 |

4,5 |

6,5 |

16,2 |

|

Средний |

16 |

6 |

17 |

39 |

|

Капитальный |

24 |

12 |

32 |

68 |

Станки лёгкие и средние. Условия работы оборудования нормальные. Тип производства поточный. Род обрабатываемого материала — высокопрочные стали. Нормативное время работы станка в течение ремонтного цикла А = 22.000 часов. Структура ремонтного цикла:

К1 — О1 — Т1 — О2 — Т2 — О3 — С1 — О4 — Т3 — О5 — Т4 — О6 — К2

где буквами обозначены соответственно капитальный ремонт, осмотр, текущий ремонт, средний ремонт.

Годовой эффективный фонд времени одного ремонтного рабочего — 1800 часов. Годовой эффективный фонд времени работы станка — 2000 часов. Режим работы — односменный. Нормы обслуживания на одного ремонтного рабочего в смену по межремонтному обслуживанию составляют:

по столярным работам — 1850 единиц ремонтной сложности;

по слесарным работам — 700 единиц ремонтной сложности;

по прочим работам — 2800 единиц ремонтной сложности.

Коэффициент, учитывающий расход материла на осмотры и межремонтное обслуживание равен 1,5. Норма расхода материала на капитальный ремонт на одну единицу ремонтной сложности составляет 14 кг конструкционной стали, на средний ремонт — 8 кг; на текущий ремонт — 2,4 кг.

Ежегодно капитальному ремонту подвергается 10% оборудования; среднему — 20%; текущему — 100% оборудования.

. Длительность ремонтного цикла определяется

Рц = А * bТ * bм *bi *by,,

где bТ — коэффициент, определяющий тип оборудования (для массового производства bТ = 1);

bм — коэффициент, определяющий особенности обрабатываемого материала (для высокопрочных сталей bм = 0,7);

bi — коэффициент, характеризующий группу станков (для лёгких и средних bi = 1);

by — коэффициент, характеризующий условия работы (для нормальных условий by = 1).

Рц = 22.000 * 1 * 1 * 0,7 * 1 = 15400 час.

Длительность межремонтного периода:

![]()

Длительность межсмотрового периода:

![]()

Определение количества оборудования, подлежащего ремонту.

|

№ опер. |

ti, мин. |

Т, час. |

Кол-во обор-я для вып-я год. программы |

Кол-во станков, подлежащих ремонту |

|||

|

осмотр |

текущий |

средний |

капитальный |

||||

|

1 |

4,8 |

5068,8 |

2,5 |

2,5 |

2,5 |

0,5 |

0,3 |

|

2 |

2,8 |

2956,8 |

1,5 |

1,5 |

1,5 |

0,3 |

0,1 |

|

3 |

6 |

6336 |

3,2 |

3,2 |

3,2 |

0,6 |

0,3 |

|

4 |

6 |

6336 |

3,2 |

3,2 |

3,2 |

0,6 |

0,3 |

|

5 |

4,5 |

4752 |

2,4 |

2,4 |

2,4 |

0,5 |

0,2 |

|

Итого: |

25449,6 |

13 |

13 |

13 |

3 |

1 |

|

Данные для определения объёма ремонтных и межремонтных работ приведены в таблице.- штучное время каждой операции (мин.)

Т — среднегодовой время работы оборудования на каждой из операций (час.).

Для его определения необходимо рассчитать годовую программу запуска (Sг);г = 240шт. * 22дн. * 12 мес. = 63360 шт./год

Т = Sг * ti / 60

Количество оборудования, необходимое для выполнения годовой программы определяется:

К = Т / Fэф. = Т / 2000

Количество оборудования, подвергающееся различным видам ремонта, определяется в соответствии с исходными данными.

Определение объёма ремонтных и межремонтных работ:

|

Вид ремонта |

Кол-во станков, подлежащ. ремонту |

Ремонтная сложность ед. обор-я |

Слесарные работы, час. |

Станочные работы, час. |

Прочие работы, час. |

Итого, час. |

|

Осмотр |

13 |

11,7 |

547,56 |

334,62 |

182,52 |

1064,7 |

|

Текущий |

13 |

11,7 |

790,92 |

684,45 |

988,65 |

2464,02 |

|

Средний |

3 |

11,7 |

561,6 |

210,6 |

596,7 |

1368,9 |

|

Капитальный |

1 |

11,7 |

280,8 |

140,4 |

374,4 |

795,6 |

|

Итого: |

30 |

2180,88 |

1370,07 |

2142,27 |

5693,22 |

Объём работ по каждому из ремонтов определяется:

р = К * РС * НВ

где К — количество станков, подлежащих соответствующему виду ремонта;

РС — средняя ремонтная сложность оборудования;

НВ — нормы времени для выполнения ремонтных работ (заданы исходными данными).

. Определение численности ремонтных рабочих по каждому виду работ:

Годовой эффективный фонд времени одного ремонтного рабочего (Fэф.) — 1800 часов. Объём работ по каждому виду ремонта (Vраб.(i)) определён в п. 3. Тогда количество работников, необходимое для выполнения ремонта будет равно:

К = Vраб.(i) / Fэф.

Количество слесарей: Ксл = 2180,88 / 700 = 3 чел.

Количество станочников: Кст = 1370,07 / 1850 = 0,74 чел.

Количество прочих ремонтных рабочих: Кпр = 2142,27/ 2800 = 0,77 чел.

Полученные значения свидетельствуют о количестве работников каждой из групп и о загруженности каждого из них. Так, например, станочник будет загружен на 74%.

. Годовая потребность предприятия в материалах для ремонтных нужд.

|

Вид ремонта |

Кол-во ремонтных единиц |

Норма расхода материала на одну ед. ремонтной сложности |

Потребность в материалах |

|

Текущий |

152 |

2,4 |

365 |

|

Средний |

35 |

8 |

280 |

|

Капитальный |

12 |

14 |

168 |

|

Итого: |

813 |

Потребность в материалах с учётом осмотров и межремонтного обслуживания:

* 1,5 = 1219,5 кг

2.8 Мероприятия по улучшению производственного процесса на предприятии

Высокое качество двигателей зависит от постоянного совершенствования технологических процессов.

На «Пермском Моторном Заводе» в литейном производстве турбинных лопаток переоснащены процессы изготовления моделей, огнеупорных керамических форм, плавки, контроля и термической обработки, решающие проблемы качества и увеличения выхода годного литья:

внедрено газостатирование при изготовлении рабочих лопаток 6 ступени турбины двигателя ПС-90А;

внедрена плавка-заливка на установках УВНК-8П периклазовых тиглей при литье лопаток с направленной кристаллизацией;

внедрено кобальтоалитирование лопаток турбины на вновь изготовленной установке газоциркуляционных покрытий ШГА № 3;

освоен техпроцесс изготовления деталей фасонного литья (более 50 наименований).

В сварочном производстве разработаны и освоены новые техпроцессы:

напыление комплексного теплозащитного покрытия пера для повышения ресурса работы сопловых лопаток 2 ступени ТВД двигателя ПС-90А;

напыление комплексного металлокерамического покрытия элементов камеры сгорания вместо эмали для повышения ресурса;

нанесение износостойкого покрытия ПОАН-30 на гребешки лабиринта 13 ступени КВД;

газолазерная наплавка торцев пера рабочей лопатки 1 ступени турбины двигателя ПС-90А на лазерном комплексе ТЛ-2,5 порошком ЭП-741.

Внедрено оборудование:

прибора «Спектр» для контроля оптимальной фокусировки электронного пучка при электронно-лучевой сварке с глубоким проплавлением для улучшения сварки толстостенных заготовок из стали ЭП-609;

-канальный регистратор для проверки и настройки сварочного оборудования и 8-канальный регистратор режима напыления;

современных источников питания Fronius для повышения стабильности техпроцессов сварки и наплавки в цехах № 15, 34, 43, 57;

роботизированная установка «Вал» для УЗК валов в цехе № 31;

в цехе № 34 машина контактной сварки оборудована микропроцессорным регулятором режима РКМ-802.

С целью экономии электроэнергии в цехе покрытий модернизирована низкотемпературная печь ПН-12 для отжига и эмалирования деталей.

Мероприятия по повышению качества двигателей ПС-90А:

внедрение на новые двигатели модифицированного вентилятора и КНД для повышения стабильности параметров;

доработка при ремонте роторов КВД под диски 8-13 ступеней с выносными шлицами для повышения надежности и ресурсов дисков;

внедрение технологических мероприятий для обеспечения чистоты внутренних полостей двигателя;

внедрение газового алитирования сопловых лопаток 2 ступени вместо алитирования в порошке для повышения работоспособности лопаток;

внедрение виброабразивной обработки трактовых поверхностей пера сопловых лопаток в узлах сопловых лопаток без их разборки при ремонте для улучшения параметров двигателя с одновременным сокращением трудоемкости ремонта;

усиление контроля зубчатых колес коробки приводов на установленный уровень шумов Баркгаузена для исключения случаев растрескивания на профиле зуба.

Внедренные мероприятия — это часть большой производственной программы, направленной на совершенствование ПС-90А и сокращение издержек.

Таким образом, в рамках программы совершенствования производственно-хозяйственной деятельности ОАО «ПМЗ» на 2011 год запланировано повышение эффективности производства за счет введенного в эксплуатацию нового оборудования, сокращение длительности цикла изготовления двигателей семейства ПС-90А, уменьшение сроков ремонта двигателей, а также ряд мероприятий, направленных на снижение себестоимости серийной продукции и обеспечение ее безотказности в эксплуатации.

Заключение

Российская авиационная промышленность, располагая по-прежнему значительными технологическими заделами, квалифицированными сотрудниками и грамотными руководителями, не в состоянии в полной мере использовать свои потенциальные возможности. Основными «болевыми точками» авиастроения является недозагрузка производственных мощностей, рост цен на комплектующие, снижение производительности труда и отсутствие возможности в необходимые сроки осуществить доработку образцов техники, которые пока отвечают современным требованиям, но отстают от зарубежных аналогов по ряду характеристик. Эти проблемы, так или иначе, коренятся в недостаточном финансировании отрасли.

Итак, мы проанализировали производственный процесс на примере ОАО «Пермский Моторный завод».

В работе проанализировали выбранную организацию, т.е. организационно-правовую форму, отрасль, виды деятельности и т.д.

Разработали и обобщили организационную структуру предприятия.

Обобщили содержание деятельности по управлению сборочным цехом №51.

Построили матрицу «задачи/исполнители», сгруппировав работы по областям управления и функциям.

Составили таблицу «соответствия целей, задач, ответственности исполнителя». В данной таблице, исходя из целей сборочного цеха №51, сформулировали предназначение выбранной нами должности — начальник планово-диспетчерского бюро (ПДБ).

В работе была дана характеристика клиентов ОАО «ПМЗ». Изучили план мероприятий по улучшению работы.

Высокое качество двигателей зависит от постоянного совершенствования технологических процессов. На «Пермском Моторном Заводе» в литейном производстве турбинных лопаток переоснащены процессы изготовления моделей, огнеупорных керамических форм, плавки, контроля и термической обработки, решающие проблемы качества и увеличения выхода годного литья. В сварочном производстве разработаны и освоены новые техпроцессы. С целью экономии электроэнергии в цехе покрытий модернизирована низкотемпературная печь ПН-12 для отжига и эмалирования деталей.

Таким образом, в рамках программы совершенствования производственного процесса ОАО «ПМЗ» на 2011 год запланировано повышение эффективности производства за счет введенного в эксплуатацию нового оборудования, сокращение длительности цикла изготовления двигателей семейства ПС-90А, уменьшение сроков ремонта двигателей, а также ряд мероприятий, направленных на снижение себестоимости серийной продукции и обеспечение ее безотказности в эксплуатации.

Список использованных источников

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/uluchshenie-proizvodstvennyih-protsessov/

1. Ансофф И. Стратегическое управление. — М.: Экономика, 2007

. Бахтадзе Н.Н. Современные методы управления производственными процессами // Проблемы управления, №3, 2009, с. 56-63

. Бельков Ю.Н. Перспективный шаг к развитию и совершенствованию системы управления производственным процессом // Нефтепереработка и нефтехимия. Научно-технические достижения и передовой опыт, №4-5, 2008, с. 40-41

. Болтрукевич В.Е. Управление процессом модернизации производственных систем российских промышленных предприятий. Автореферат диссертации на соискание ученой степени кандидата экономических наук, 2008, 19 с.

. Герчикова И. Н. Менеджмент: Учебник. -4-е изд., перераб. и доп/И.Н. Герчикова//Юнити-Дана, М.:2007. -499с.

. Гречников Ф.В., Тлустенко С.Ф., Ляшко Ф.Б. Задача организации и оптимального управления производственными процессами // Вестник Самарского государственного экономического университета, №3, 2007, с. 50-53

. Кладов А.В. Использование функционального и процессного подходов к управлению производственными процессами // Вестник Воронежского государственного технического университета, №1, том 7, 2011, с. 145-148

. Левинсон У., Рерик Р. Бережливое производство: синергетический подход к сокращению потерь: пер. с англ. А.Л. Раскина/под науч. ред. В.В. Брагина. -М.: РИА «Стандарты и качество», 2007. -272 с.

. Лобов Ф.М. Оперативное управление производством./Ф.М. Лобов-Ростов/Д: «Феникс». 2003 -160 с.

. Лукьянова Н.А. Оптимизация финансового цикла на предприятиях с длительным производственным процессом с помощью инструментов логистики // Известия Санкт-Петербургского университета экономики и финансов, №3, 2009, с. 163-166

. Нагорная С.В. Совершенствование планирования и управления производственным процессом // Бизнес в законе, №2, 2011, с. 252-254

. Негомедзянов Г.Ю. Система оптимального управления материальными и информационными потоками в производстве, ориентированном на реализацию концепции логистики // Логистика и управление целями поставок, №5, 2010, с. 6-10

. Недбайлюк Б.Е., Антонова И.И., Антонов С.А., Кудряшов В.Н., Галявиев Л.Х. Методы бережливого производства в непрерывных производственных процессах // Актуальные проблемы экономики и права, №1, 2011, с. 102-110

. Оно Т. Производственная система «Тойоты». Уходя от массового производства: пер. с англ. -3-е изд., перераб. и доп. -М.: Институт комплексных стратегических исследований, 2008. -208 с.

. Павлов К.В. Особенности управления производственными процессами в условиях неопределенности внешней среды // Национальные интересы: приоритеты и безопасность, №15, 2011, с. 17-23

. Управление организацией: Учебник / под ред. А.Г. Поршнева, З.П. Румянцевой, Н.А. Саломатина.- М.: ИНФРА-М, 2001. — 669 с.

. Федякин В.С. Повышение эффективности и управление трудовым производственным процессом на промышленных предприятиях. Диссертация на соискание ученой степени кандидата экономических наук, 2008, с. 162

. Фрейдина Е.В. Исследование систем управления. 3-Е ИЗД./Е.В. Фрейдина//М.:Омега-Л, 2010. -368

. Чеченов А.А., Калов З.А., Казанчева Х.К. О проблемах управления производственным процессом // Современные наукоемкие технологии, №3, 2006, с. 24-27

Приложение 1

Схема организационной структуры управления сборочного цеха 51

Приложение 2

Распределение работ между исполнителями в сборочном цехе 51

|

Исп. Раб. |

Участок 511 |

Участок 512 |

Участок 513 |

Участок 514 |

Участок 515 |

Участок 516 |

Участок 517 |

Участок 518 |

Участок 519 |

|

1 |

Разборка, промывка ДСЕ |

Сборка |

Сборка узлов и Базового модуля |

Сборка турбин |

Сборка двигателя ТВ2-117А |

Консервация и упаковка |

Консервация и упаковка |

Приемка, учет и хранение |

Транспортировка ДСЕ в ремонт и пришедших из ремонта |

|

2 |

Дефектация, в том числе неразрушающие методы контроля (НМК) |

Испытание |

Сборка свободной турбины ТВ2-117А |

Балансировка |

Сборка модулей свободных турбин для двигателей ПС-90ГП |

Отгрузка запасных частей, комплектующих деталей и узлов |

Упаковка и консервация |

комлпектовка и хранение ремонтных изделий |

|

|

3 |

Транспортировка после ПСИ |

Контроль параметров собранного двигателя |

Испытания |

Дефектация неразрушающими методами контроля (ЦД, ЛЮМа) |

Сборка и испытание агрегатов |

Отгрузка запасных частей, комплектующих деталей, узлов и агрегатов |

|||

|

4 |

Удаление загрязнений (карцовка), |

Оформление изделия и др. |

Прокачка и промывка ДСЕ на чистоту |

Балансировка малых роторов |

|||||

|

5 |

Ремонт отдельных ДСЕ и др. |

Пайка и сборка электрожгутов, Контроль параметров, оформление изделий |

Приложение 3

Соответствия целей, задач, ответственности исполнителя

|

Цели |

Задачи |

Форма или показатели контроля |

Ответственность |

|

1 |

2 |

3 |

4 |

|

Осуществлять внутрицеховое календарное планирование и регулирование хода производства. |

Составляет календарный план-график сдачи деталей, узлов на очередной месяц в соответствии с действующей на предприятии формой ПДО-500. |

Еженедельный отчет |

Своевременную и правильную разработку месячных, сменно-суточных оперативных заданий производственным участкам по выпуску и запуску в производство ДСЕ. |

|

Реализует Цели в области качества предприятия; обеспечивает функционирование процессов СМК |

Организует доведение положений политики ОАО «ПМЗ» в области качества при изготовлении и ремонте изделий до подчиненного персонала, обеспечивает выполнение требований системы качества. |

Представляет вышестоящему руководителю предложения по актуализации политики в области качества. |

Реализацию Политики в области качества при производстве и ремонте продукции, реализацию Целей в области качества, функционирование процессов СМК. |

|

Принимает участие в сертификации системы качества, производства и ремонта продукции в вверенном цехе. |

Представляет вышестоящему руководителю предложения по актуализации политики в области качества. |

Выполнение положений СМК, представленных в Руководствах по качеству РК-01 «ПМЗ», РК-02 «ПМЗ». |

|

|

Обеспечивает создание и поддержание на плановом уровне запасов незавершенного производства, организует своевременное и качественное проведение инвентаризации. |

Обеспечивает своевременную отчетность и предоставляет информацию производственным и техническим подразделениям и отделам ОАСУП, ПДО, ОМТС, ОСПК. Контролирует своевременную подачу исходной информации по сдаче, приходу, инвентаризации и вне плановым расходам. Обеспечивает проведение в цехе инвентаризации незавершенного производства, а также хозяйственного инвентаря и вспомогательных материалов. |

Еженедельный отчет |

Качество учета, своевременное проведение инвентаризации. |

|

Обеспечивает своевременное оформление и отправку из цеха готовой продукции, руководит работой внутрицехового транспорта. |

Организует и контролирует своевременное оформление, учет и выполнение заказов по кооперации и межцеховых услуг. |

Еженедельный отчет |

Организацию своевременной сдачи готовой продукции. |

|

Обеспечивает ритмичную работу цеха по изготовлению и ремонту продукции. |

Организует своевременное обеспечение производственных участков цеха материалами, заготовками, полуфабрикатами, комплектующими деталями, узлами. |

Еженедельный отчет |

Организацию своевременного обеспечения производственных участков материалами, заготовками, комплектующими деталями и узлами. |

|

Разрабатывает и внедряет мероприятия по улучшению организации производственного планирования учета и диспетчирования в цехе. |

Обеспечивает материальное стимулирование персонала ПДБ для повышения эффективности его работы. Определяет круг обязанностей и полномочий подчиненных работников. Обеспечивает разработку Должностных инструкций на работников ПДБ. |

Еженедельный отчет |

Организацию четкой работы диспетчеров и всей службы ПДБ цеха. |

|

Следит за своевременным заказом и изготовлением тары, необходимой для транспортировки деталей, узлов, агрегатов, в другие цеха и склады, правильное ее хранение и своевременный ремонт. |

Осуществление контроля за движением деталей и узлов в смежных цехах объединения. |

||

|

Организует работу в ПДБ по развитию рационализации и изобретательства, передовых приемов и методов труда, изучению и внедрению передового отечественного и зарубежного опыта по планированию и диспетчированию производства. |

Проводит работу по снижению себестоимости производимой цехом продукции, сокращению цикла производства и ремонта продукции, оптимизации маршрутов движения деталей, оптимизации незавершенного производства, сокращению издержек производства, полной и равномерной загрузке мощностей оборудования, совершенствованию организации труда и технологии, механизации и автоматизации производственных процессов, экономии всех видов ресурсов, аттестации и рационализации рабочих мест. |

Еженедельный отчет |

Рациональное использование материальных и других ресурсов. |

|

Своевременно оформляет документы на получение материалов, проверяет правильность лимитов. |

Обеспечивает учет производственной деятельности ПДБ и своевременное предоставление отчетности. Обеспечивает ведение делопроизводства в ПДБ в соответствии с требованиями стандарта предприятия. |

Еженедельный отчет |

Своевременность и достоверность отчетной документации предоставляемой ПДБ. |

|

Рациональное использование трудовыми ресурсами |

Представляет предложения вышестоящему руководителю о поощрении отличившихся работников ПДБ, наложении дисциплинарных взысканий на нарушителей производственной и трудовой дисциплины, применении при необходимости мер материального воздействия. |

Осуществляет выполнение предписаний, распоряжений и мероприятий по улучшению условий труда в ПДБ. |

Соблюдение работниками бюро требований действующей в ОАО «ПМЗ» нормативной и организационно-распорядительной документации. |

|

Подбор, расстановку и воспитание кадров, уровень трудовой дисциплины в бюро, повышение технических, экономических знаний работников бюро. |

|||

|

Обеспечивает безопасные условия труда работникам в подчиненном подразделении. |

Проводит с работниками ПДБ в установленные сроки первичный и повторные инструктажи по охране труда. Обеспечивает в ПДБ санитарно-гигиенические условия труда, отвечающие требованиям нормативно-правовых актов по охране труда. |

Немедленно сообщает о происшедшем несчастном случае и подразделении вышестоящему руководителю, в ООТ, профком и проводит расследование несчастного случая, согласно положения. |

Соблюдение работниками бюро правил техники безопасности и промышленной санитарии, правил противопожарной безопасности. |

|

Обеспечивает выполнение в ПДБ правил внутреннего трудового распорядка и пропускного режима. |

Устанавливает задание подчиненному персоналу, координирует его работу. Анализирует и организует деятельность подчиненногоперсонала. |

Еженедельный отчет |

Соблюдение работниками бюро правил внутреннего трудового распорядка и пропускного режима. |

|

Организует и контролирует эксплуатацию водителями и транспортировщиками электронного транспорта в цехе согласно требованиям нормативных документов. |

Организует контроль в подразделении за исправностью приборов отопления, вентиляции, электроустановок, технологического оборудования |

Еженедельный отчет |

Эксплуатацию электронного транспорта в цехе согласно действующей нормативной документации. |

Приложение 4

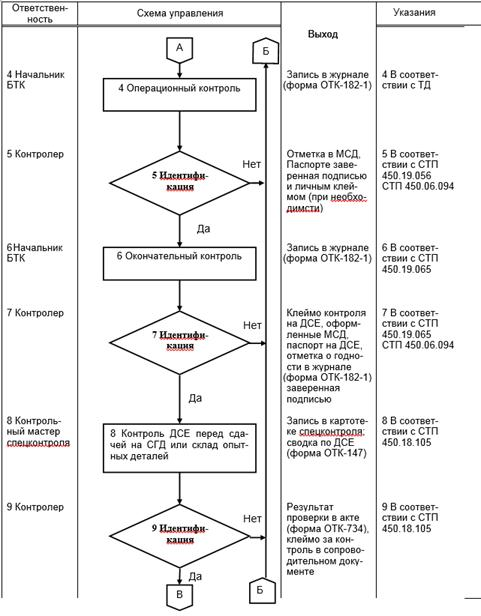

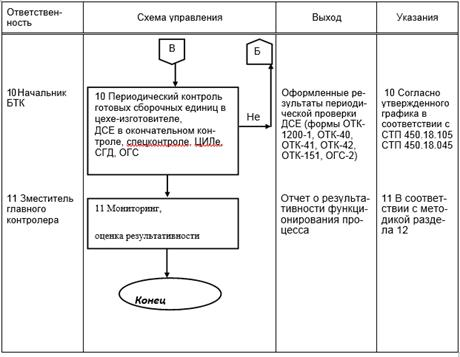

Блок — схема процесса контроля качества в производстве

Приложение 5

Матрица ответственности. Распределение по шагам

|

Содержание шагов процесса |

Ответственность |

|||||

|

Директор по качеству -ОПР |

Зам. главного контролера |

Начальник БТК |

Контрольный мастер |

Контролер |

Ответственный за приемку первой годной |

|

|

Руководство процессом |

Р |

— |

— |

— |

— |

— |

|

1 Входной контроль всех видов заготовок, ДСЕ изготовляемых и поставляемых по кооперации с предприятий-смежников в производство |

— |

И |

О |

У |

У |

— |

|

2 Контроль первой годной |

— |

И |

У |

У |

У |

О |

|

3 Операционный контроль |

— |

И |

О |

У |

У |

— |

|

4 Окончательный контроль |

И |

И |

О |

У |

У |

— |

|

5 Контроль ДСЕ перед сдачей на СГД |

И |

И |

И |

О |

У |

— |

|

6 Идентификация |

— |

И |

И |

У |

О |

— |

|

7 Периодический контроль готовых сборочных единиц в цехе-изготовителе, ДСЕ в окончательном контроле, спецконтроле, ЦИЛе, СГД, ОГС |

И |

И |

О |

У |

У |

— |

|

8 Управление несоответствующей продукцией |

И |

У |

О |

У |

У |

У |

|

9 Мониторинг, оценка результативности и анализ процесса |

У |

О |

У |

И |

И |

И |

Обозначение в матрице ответственности:

Р — руководит работой по процессу и несет ответственность за конечный результат;

О — организует работу по шагу процесса и несет ответственность за качество реализации функции в рамках своих обязанностей;

У — участвует в реализации функции и несет ответственность в рамках своих обязанностей;

И- получает информацию о результатах и/или ходе данного процесса, шага процесса.