1. Составление технических характеристик издания

Технические характеристики и показатели оформления предложенных изданий сформированы в таблице 1.

Таблица 1

|

№ |

Наименований показателей и характеристик |

Ежемесячные журналы |

|

|

Рекомендуемые значения |

Принято |

||

|

1 |

2 |

3 |

4 |

|

1 |

По целевому назначению |

Официальное, научное, научно-популярное, производственно-практическое, учебное, массово-политическое, справочное, рекламное, литературно-художественное. |

Литературно-художественное, рекламное |

|

По материальной конструкции |

Книжное, журнальное, листовое, буклет, плакат, карточное, газетное и т.д. |

Журнальное |

|

|

По знаковой природе информации |

Текстовое, иллюстрационное, текстово-иллютрационное |

Текстово-иллюстрационное |

|

|

По периодичности |

Ежедневное, еженедельное, ежемесячное |

Ежемесячное |

|

|

2 |

Формат издания в обрезном виде, мм |

— |

168×198 |

|

190×240 |

|||

|

200×240 |

|||

|

190×220 |

|||

|

198×240 |

|||

|

200×290 |

|||

|

220×320 |

|||

|

220×290 |

|||

|

3 |

Количество полос |

— |

192 |

|

128 |

|||

|

240 |

|||

|

208 |

|||

|

176 |

|||

|

224 |

|||

|

160 |

|||

|

144 |

|||

|

4 |

Тираж издания, экз |

5000 |

5000 |

|

8000 |

8000 |

||

|

25000 |

25000 |

||

|

34000 |

34000 |

||

|

65000 |

65000 |

||

|

68000 |

68000 |

||

|

125000 |

125000 |

||

|

144000 |

144000 |

||

|

5 |

Красочность основной части изданий и их основных элементов |

4+4 |

4+4 |

|

Характер иллюстраций |

Штриховые. Растровые |

Штриховые. Растровые. |

|

|

Способ печати |

Офсетный, цифровой, флексографский, трафаретный и т.д. |

Листовой офсет, рулонный офсет |

|

|

Вид бумаги |

— |

1. Блок — мелованная, 75 г./м 2 2. Обложка — мелованная, 170 г./м2 |

|

|

6 |

Количество тетрадей |

— |

6 |

|

8 |

|||

|

15 |

|||

|

13 |

|||

2. Проектирование комплексного технологического процесса

Выбор печатного оборудования является ключевым моментом, так как от этого будет зависеть загрузка всех остальных участков. Выбор оборудования должен основываться на сравнении возможных вариантов и выборе наиболее подходящего.

Выбор конкретной печатной машины осуществляется таким образом, чтобы проектируемая модель обеспечивала печать изданий с заданными параметрами качества при наименьших затратах.

Основными параметрами сравнения являются

1) время изготовления тиражей — необходимо, чтобы типография вовремя справилась с намеченным планом;

2) соответствие форматов бумажного листа, запечатываемой поверхности и максимального формата печатной машины — нужно, чтобы при подборе бумаги не было большого процента, уходившего в обрез.

При выборе печатной машины примем во внимание, что при заказе ежемесячного журнала, заказчик ожидает получить тираж в кратчайшие сроки.

В задании курсового проекта — однотипная журнальная продукция, основными элементами которой являются внутренний блок и обложка.

2.1 Выбор оборудования для печати

Так как имеются заказы с не очень большими тиражами, использование рулонных печатных машин нецелесообразно. Кроме того, объемы изданий невелики, что в совокупности позволяет сделать вывод о необходимости листовой печатной машины.

При выборе печатного оборудования необходимо его подобрать таким образом, чтобы оно соответствовало проектируемому изданию с точки зрения воспроизведения, тиража, красочности, формата. Было проведено сравнение листовых печатных машин Heidelberg Speedmaster 102-8P и Manroland 708.

В качестве обоснования выбора был рассчитан коэффициент использования оборудования (на примере журнала с наибольшим тиражом — журнал 8).

Коэффициент полезного действия времени печатания:

![]() ,

,

![]()

![]()

где Тп — время печатания тиража; Тв — время на технологические остановки машины.

Коэффициент использования машины по формату листа:

![]() ,

,

![]()

![]()

где Sф — формат бумажного листа проектируемого издания; Sп — максимальный формат бумажного листа печатной машины.

Коэффициент использования машины по оборотам:

![]() ,

,

![]()

![]()

где Пф — выбранное количество оборотов для проектируемого издания, Пк — максимальное количество оборотов согласно паспортным данным машины (тыс. оборотов в час).

Коэффициент использования оборудования:

![]() ,

,

![]()

По полученным коэффициентам, была выбрана листовая офсетная машина Heidelberg Speedmaster 102-8P, поскольку у нее больший коэффициент использования.

В таблице 2 приведены основные параметры, по которым производится выбор оборудования для печати издания.

Таблица 2. Сравнительный анализ выбранных видов печатных машин

|

Наименование позиции |

Heidelberg SM 102-8P |

Manroland 708 |

|

1 |

2 |

3 |

|

Формат печати, см |

72×102 |

72×102 |

|

Красочность машины |

8 |

8 |

|

Технологическая скорость печатания, об/ч |

11000 |

10000 |

|

Количество приладок |

80 |

80 |

|

Суммарное время на приладки, час |

5 |

5 |

|

Время на печать |

153,4 |

167 |

|

Коэффициент использования печатного оборудования, К u |

0,85 |

0,83 |

Проанализировав данную таблицу можно сделать вывод, что Heidelberg SM 102-8P более приемлем.

2.3 Выбор допечатного оборудования

Для изготовления печатных форм в данном курсовом проекте я выбираю систему «Компьютер — печатная форма» (СТР), так как она предоставляет возможность существенного повышения качества полиграфической продукции и сокращения времени на производство форм.

На качество оттиска влияют все стадии производства. Устройство для экспонирования формных материалов является главным, а в отношении качества воспроизведения — самым стабильным и надёжным компонентом производственного процесса. На стадии допечатных процессов основными факторами, оказывающими влияние на качество, являются процесс растрирования и характеристики растрового процессора. Химическое проявление пластин после их записи вносит некоторую неопределенность в технологический процесс. Многочисленные факторы, прежде всего химический состав обрабатывающих растворов и, в особенности, их чистота и температура, должны поддерживаться постоянными для достижения хороших результатов.

Технология СТР обеспечивает изготовление печатных форм с более высокой точностью приводки. Она превышает результаты, получаемые при копировании с полноформатных фотоформ, поскольку фотопленки не обладают той стабильностью размеров (явление усадки), которая свойственна для алюминия.

Печатные формы для печатания всех журналов будут изготавливаться непосредственно на производстве в допечатном цехе. Для печати ежемесячно необходимо 752 форм.

В допечатном процессе будем использовать формные пластины Positive Thermal Plates фирмы Creo формата 79×103 см, толщина пластины 0,3 мм.

Для производства печатных форм мой выбор остановился на записывающем устройстве Trendsetter 800 III Quantum S фирмы Creo с проявочным процессором Kodak T 860. Характеристики по форматам получаемых пластин и производительности машины позволяют производить формы для всех видов продукции, выпускаемой на производстве, точно в срок. Производительность данной модификации составляет 15 пластин в час, что позволяет даже на достаточно малых тиражах выводить пластины быстрее, чем печатается тираж.

2.4 Выбор послепечатного оборудования

Чтобы получить готовое изделие, кроме печати необходимо провести различные послепечатные операции. Среди них:

1) резка;

2) фальцовка;

3) подборка тетрадей;

4) клеевое бесшвейное скрепление;

5) упаковка и складирование.

Чтобы осуществлять необходимые операции, в типографии необходимо резательное оборудование, машина для выборочного УФ лакирования, линия из подборщика тетрадей, оборудование для КБС, фальцовки.

В качестве критериев, положенных в обоснование сделанного выбора по отношению к данному элементу общей технологической схемы, используем:

1) производительность;

2) соответствие формату;

3) возможность подключения дополнительных модулей.

Выбор определенных машин для выполнения приведенных выше операций отражен в таблице 3.

Таблица 3

|

Назначение процесса |

Возможные варианты |

Выбранный вариант |

Обоснование сделанного выбора |

|

Фальц. аппарат |

МВО T 1420 Perfection FP/165 |

МВО T 1120 Perfection |

Максимальная скорость у данных машин одинакова, но МВО T 1120 Perfection меньше по размеру |

|

МВО T 1120 Perfection FP/165 |

|||

|

Резка |

Perfecta 132 S-TS |

Perfecta 132 S-TS |

Более высокая производительность (больше резов в минуту и скорость хода затла) |

|

Wohlenberg 137 cut-tec |

|||

|

Линия послепечатной обработки (машина подбора тетрадей, КБС, триммер) |

Линия Kolbus ZU 841.E, KolbusKM 412, HD 153.P |

Линия Kolbus ZU 841.E, KolbusKM 412, HD 153.P |

Более высокая производительность (до 18 000 циклов в час) |

|

ЛинияWohlenberg Streamer, Champion e, trim-tec 90e |

|||

|

CMC ONE |

|||

|

Машина для лакировки |

Clarity ZMG-104-UV |

SUNSHINE-104 |

Более высокая производительность |

|

SUNSHINE-104 |

3. Проектирование технологического процесса

Проектирование технологического процесса осуществляется по всем стадиям производства продукции без проектирования отдела допечатной подготовки.

3.1 Загрузка процессов на стадии печати

Загрузка печати по всем изданиям представлена в таблице 4.

Таблица 4

|

Наименование |

Формат листа, мм |

Объем издания в ф.п.л |

Тираж в тыс. экз. |

Красочность |

Количество дубликатов на листе, шт |

Всего приладок, шт |

Количество печатных форм, шт |

Всего физ. печатных листов, тыс. |

Всего физ. печатных листов-оттисков с отходами, тыс. |

|

Блок |

|||||||||

|

Журнал 1 |

700×1000 |

6 |

5 |

4+4 |

1 |

48 |

48 |

30 |

30,3 |

|

Журнал 2 |

620×940 |

8 |

8 |

4+4 |

1 |

64 |

64 |

64 |

64,5 |

|

Журнал 3 |

620×940 |

15 |

25 |

4+4 |

1 |

120 |

120 |

375 |

376 |

|

Журнал 4 |

620×940 |

13 |

34 |

4+4 |

1 |

104 |

104 |

442 |

443,1 |

|

Журнал 5 |

620×940 |

11 |

65 |

4+4 |

1 |

88 |

88 |

715 |

716,7 |

|

Журнал 6 |

620×940 |

14 |

68 |

4+4 |

1 |

112 |

112 |

952 |

954,1 |

|

Журнал 7 |

700×1000 |

10 |

125 |

4+4 |

1 |

80 |

80 |

1250 |

1252,7 |

|

Журнал 8 |

620×940 |

9 |

144 |

4+4 |

1 |

72 |

72 |

1296 |

1298,8 |

3.2 Выбор вспомогательного оборудования

В технологическом процессе кроме основного оборудования требуется дополнительное контрольно-измерительное (таблица 5).

Таблица 5

|

Назначение процесса |

Возможные варианты |

Обоснование сделанного выбора |

|

2 |

3 |

4 |

|

Контроль влажности бумаги |

Влагомер Р-2000 |

Универсальность (подходит как для измерения в рулоне, так и в листовой продукции, точность контроля) |

|

Измерение цвета |

X-Rite SpectroEye |

|

|

Контроль вязкости краски |

Вискозиметр стержневой |

|

|

Контроль степени перетира краски |

Гриндометр «Клин» |

|

|

Контроль Ph раствора и электропроводности |

Мультипараметровый прибор Combo (HI 98129) |

Точность контроля и универсальность |

|

Визуальный контроль |

Лупа |

Компактность и технические возможности |

4. Контроль качества

Контроль качества на предприятии является обособленным звеном, таким же важным как, например, бухгалтерские исчисления: без этого процесса невозможно обойтись. Качество продукции, а также полуфабрикатов, получаемых на разных стадиях технологического процесса, зависит от ряда внутренних факторов: технических, организационных, экономических, социально-психологических. Важное место среди этих факторов занимают организационные факторы, связанные с совершенствованием организации производства и труда и др. Решение в совершенствовании организации производства позволяет найти система контроля качества. Система контроля качества продукции представляет собой совокупность взаимосвязанных объектов и субъектов контроля, используемых видов, методов и средств оценки качества изделий и профилактики брака на различных этапах жизненного цикла продукции и уровнях управления качеством. Система действует на всех этапах производства: от разработки оригинал-макетов до отгрузки готовой продукции. Основным в этой организации является документированность всех процессов, имеющих отношение к производству продукции.

В международной практике установлены нормы на систему управления качеством в любой производственной компании, ими является группа стандартов ИСО серии 9000, в России они утверждены как государственные стандарты:

1) ГОСТ Р ИСО 9000-2001 — концептуальный стандарт, содержащий также терминологический словарь;

) ГОСТ Р ИСО 9001-2001 — стандарт, в котором изложены все требования к системам качества;

) ГОСТ Р ИСО 9004-2001 — руководящий документ к стандарту ГОСТ Р ИСО 9001-2001 (рекомендации по улучшению деятельности);

) ГОСТ Р ИСО 19011:2002 — стандарт, включающий руководящие указания по аудиту систем менеджмента качества и охраны окружающей среды.

4.1 Входной контроль качества

Процесс печатания и качество печатной продукции зависят от свойств материалов, лежащих в основе их изготовления. Свойства этих материалов должны соответствовать высоким условиям технологического процесса печатания и последующих операций. Входной контроль качества будет производиться для основных и вспомогательных материалов: бумаги, краски, увлажняющего раствора.

4.2 Требования, предъявляемые к бумаге

Основными стадиями входного контроля качества бумаги являются определение соответствия печатно-технических свойств бумаги значениям стандартов или параметрам, установленным на данном предприятии. Первая стадия ― визуальный осмотр. При осмотре стопы (роля) надо обратить внимание на целостность упаковки, а при ее вскрытии ― на наличие складок и морщин, волнистость и сорность. Следующая стадия ― измерение влажности бумаги влагомером Р-2000, при этом влажность должна находиться в пределах 5-7%. Бумага должна обладать прочностью на выщипывание, поскольку печать будет происходить на большой скорости, и иметь хорошую впитывающую способность. Перед печатью бумага должна акклиматизироваться 12 часов в цехе, где будет проводиться печать.

4.3 Требования, предъявляемые к краске

Основными показателями, определяющими качество используемых красок, являются вязкость, тиксотропия и степень перетира. Для оценки вязкости офсетных красок используются стержневые вискозиметры. Измеренные ими значения должны соответствовать показателям, предусмотренным производителем (динамическая вязкость офсетных красок 40 — 100 Па×с).

Для оценки тиксотропии используют визуальный контроль (перемешивают краску и смотрят, за какое количество времени частицы краски и связующего образовали плотную структуру).

Степень перетира красочного пигмента — один из основных параметров, определяющих разрешающую способность красок. Для оценки степени перетира офсетных красок используется гриндометр «Клин». Контроль степени перетира может быть легко осуществлен в условиях типографии. Кроме частиц пигмента, с помощью клина можно обнаружить посторонние включения (например, сгустки), которые являются следствием нарушений в производстве краски или превышения сроков ее хранения.

Для корректировки свойств красок используют различные добавки, корректирующие скорость высыхания красок и эксплуатационные свойства их пленок на оттиске. Также для предотвращения высыхания используют различные масла.

4.4 Требования, предъявляемые к увлажняющему раствору

Для оценки качества увлажняющего раствора пользуются такими показателями, как кислотность, электропроводность и жесткость используемой воды.

Кислотность (рН) увлажняющего раствора является одним из самых важных показателей, определяется при помощи мультипараметрового прибора Combo (HI 98129).

Оптимальные значения pH колеблется в пределах 4,8-5,5. Важно помнить, pH раствора должно совпадать с pH бумаги, иначе в итоге печати может образоваться брак (желтые пятна на бумаге).

Электропроводность увлажняющего раствора ― это показатель, характеризующий содержание солей и различных добавок в увлажняющем растворе (также измеряется мультипараметровым прибором Combo (HI 98129)).

Рабочая электропроводность увлажняющего раствора должна быть в пределах от 800 до 1500 мкСм.

Оптимальным значением жесткости воды при приготовлении увлажняющего раствора, является 8-12 dH. Даже небольшие отступления от этих значений могут вызвать проблемы при печати. Химический состав концентратов увлажнения подобран так, чтобы обеспечить максимальную растворимость ионов кальция и магния в воде. Сами вещества, содержащиеся в увлажнении, не могут изменить значение жесткости воды, тем не менее, их химический состав подобран таким образом, чтобы свести к минимуму негативное влияние жесткой воды на качество печати. Обычно одни и те же добавки помогают стабилизировать и кислотность, и жесткость воды.

Для борьбы с отмарыванием используется отмарывающий порошок среднего зерна — 0,15-0,20 мкм. Расход противоотмарывающего порошка, как правило, определяется экспериментальным путем. Во время печати он покрывает весь оттиск, тем самым препятствует появлению отмара в стопе. На оттиск его примерно наносится около 20-25%.Для нейтрализации статического электричества и быстрой акклиматизации бумаги в стопе необходимо кондиционирование помещения.

4.5 Требования, предъявляемые к УФ-материалам

Обычно первым проводят тест на реактивность УФ-материалов, т.е. это простая проверка в лабораторных условиях скорости высыхания УФ-отверждаемых лаков и красок и соответствие полученных результатов указанным в техническом листе.

Оценка индекса пожелтения для лаков (эффект пожелтения прозрачной пленки лака с течением времени под действием света) требует наличия специальной тест-кабины, в которой изменение цвета краски происходит под действием света ксеноновой лампы, практически совпадающего с полным спектром солнца.

При использовании УФ-отверждаемых материалов необходимо знать температуру вспышки материала для безопасности использования продуктов (для контроля нагрева при использовании УФ-сушек, так как наличие растворителей в органических и УФ-отверждаемых материалах может стать причиной возгорания).

Описанные выше требования или тесты обычно не применяются до тех пор, пока не возникнет проблема порчи изделия (к примеру, из-за выгорания красок) или проблема качественной печати.

Итак, входной контроль позволяет убедиться в том, что у поставщика мы выбрали качественные расходные материалы.

4.6 Контроль качества готовой продукции

Качество выпускаемой продукции составляет одну из основ успешных и долговременных отношений предприятия с клиентами. Использование эффективного подхода к решению проблем качества на предприятии, как уже говорилось, можно решить при помощи системы управления (или контроля) качества.

Главный контролер качества готовой продукции — заказчик. И на сегодняшний день часто крупные заказчики печатной продукции сами предоставляют нормы, которым должно соответствовать изделие.

Контроль на стадии печати осуществляется непосредственно печатником при помощи контрольных элементов (кресты совмещения) и шкал, расположенных на листе. Визуально оценивается качество совмещения цветоделенных изображений, воспроизведения мелких элементов в светах и тенях (при помощи лупы), баланс краска-увлажняющий раствор (по плашкам), деформация растровых элементов (путем сравнения точечного растрового 50%-поля с линейчатым полем), цветовой баланс «по серому». Контроль подачи и равномерность подачи краски и влаги выполняются по плашкам визуально и с помощью денситометра.

Возможен автоматизированный контроль качества тиражных оттисков с обратной связью, т.е. по результатам замеров основных показателей проводится расчет необходимой корректировки и вносятся изменения в настройки машины.

Контроль на стадии резки — определение точности реза и соответствие полученного значения допустимому отклонению. Контроль на стадии фальцовки — определение точности сгиба листа допустимым отклонениям и отсутствие поврежденностей сфальцованных листов.

5. Технологические расчеты

5.1 Печать тиража

Максимальная скорость печати Heidelberg SM 102-8P 11000 отт/ч. Пусть рабочая скорость печати будет 9000 отт/ч. Расчет времени печати изданий представлен в таблице 6.

|

Наименование |

Количество оттисков с отходами, тыс. |

Время печати тиража, ч |

Время остановки на технологические нужды, ч |

Общее время печати, ч |

|

Блок |

||||

|

Журнал 1 |

30,3 |

3,4 |

3 |

6,4 |

|

Журнал 2 |

64,5 |

7,2 |

4 |

11,2 |

|

Журнал 3 |

376 |

41,8 |

7,5 |

49,3 |

|

Журнал 4 |

443,1 |

49,2 |

6,5 |

55,7 |

|

Журнал 5 |

716,7 |

79,6 |

5,5 |

85,1 |

|

Журнал 6 |

954,1 |

106 |

7 |

113 |

|

Журнал 7 |

1252,7 |

139,2 |

5 |

144,2 |

|

Журнал 8 |

1298,8 |

144,3 |

4,5 |

148,8 |

|

Обложка |

||||

|

Журнал 1 |

0,6 |

0,07 |

0,5 |

0,57 |

|

Журнал 2 |

2,2 |

0,2 |

0,5 |

0,7 |

|

Журнал 3 |

6,5 |

0,7 |

0,5 |

1,2 |

|

Журнал 4 |

5,9 |

0,7 |

0,5 |

1,2 |

|

Журнал 5 |

16,6 |

1,8 |

0,5 |

2,3 |

|

Журнал 6 |

17,4 |

1,9 |

0,5 |

2,4 |

|

Журнал 7 |

31,8 |

3,5 |

0,5 |

4 |

|

Журнал 8 |

36,6 |

4,1 |

0,5 |

4,6 |

|

Итого: |

630,7 |

|||

Работа будет идти в две смены по 12 часов. Исходя из данных таблицы видно, что общее время печати составляет 630,7 часов или 26,3 суток.

После печати обложек, отправляем оттиски на выборочную лакировку. Лакировка производится на машине SUNSHINE-104. Технические характеристики SUNSHINE-104 приведены в приложении. После лакировки обложки подрезаются до нужного формата и ожидают готовности внутренних блоков на складе.

После обложек в печать идут внутренние блоки. Отпечатанные оттиски фальцуются на МВО T 1120 Perfection, после чего они готовы для обработки на линии Kolbus.

Работа на предприятии организована способом поточного производства. С учетом загрузки производства был выбран двухсменный 12-часовой график работы. Печать и последующую послепечатную обработку блоков и обложек производим в следующем порядке: Журнал 8, Журнал 7, Журнал 6, Журнал 5, Журнал 4, Журнал 3, Журнал 2, Журнал 1. В таблице 8 представлен график выполнения работ с учетом цикличности производства.

6. Расчет производственных площадей

Определение технологической площади цеха включает в себя расчет только производственной и вспомогательной площадей.

К производственной площади относится территория, занятая производственным оборудованием и мебелью, транспортерами, полуфабрикатами у рабочих мест (в соответствии с организацией рабочего места), рабочими местами мастеров и сортировщиков, проходами и проездами между рядами оборудования (кроме магистральных проездов).

К вспомогательным относятся площади, занятые участками для хранения полуфабрикатов, складскими помещениями, а также магистральными и пожарными проездами.

В рамках курсового проекта указанные площади рассчитываются по существующим нормам технологического проектирования с использованием усредненных коэффициентов для различных цехов и участков, т.е. укрупнено.

Площадь, занимаемая каждым конкретным оборудованием представлена в таблице 9 Для печати блока потребуется 3853,2 тысяч печатных листов формата 620×940 мм и 1283 тысяч листов формата 700×1000 мм.

Таблица 9

|

Наименование оборудования |

К у |

Длина, м |

Ширина, м |

Площадь, м 2 |

|

Heidelberg SM 102-8P |

4 |

13,76 |

3,16 |

43,5 |

|

SUNSHINE-104 |

3,6 |

9,24 |

3,25 |

30 |

|

Perfecta 132 S-TS |

4,3 |

3,25 |

2,61 |

8,5 |

|

Линия KolbusZU 841.E, KolbusKM 412E, HD 153.P |

3,4 |

27,8 |

6,3 |

175,14 |

|

МВО T 1120 Perfection FP/165 |

4,3 |

8,4 |

4,9 |

41,2 |

|

Kodak T 860+ Trendsetter 800 III Quantum S |

5,3 |

2,6 |

2,8 |

7,28 |

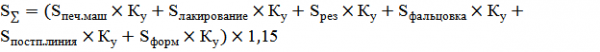

Рассчитываем площадь цеха с учетом проходов:

![]() , где

, где

∑SM — суммарная площадь, занимаемая оборудованием и мебелью и производственной мебелью;y — усредненный коэффициент для дополнительной площади.

В общем виде формула для суммарной площади, занимаемой оборудованием и производственной мебелью, будет выглядеть так:

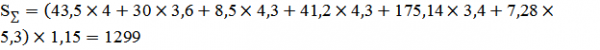

![]() = 1299 м2

= 1299 м2

На склад бумага для листовой офсетной печати будет поступать в листах плотностью 75 г./ м2 и 170 м2 . Размер листов 620×940 мм и 700×1000 мм, площадь одного листа — 0,584 м2 и 0,7 м2 На последующие операции листовая бумага должна поступать на поддонах (620×940 мм и 700×1000 мм).

На 1 поддоне можно разместить стопу бумаги высотой 1 м. На одном поддоне бумаги плотностью 170 г./м2 , будет 5400 листов, а плотностью 75 г./м2 , будет 11363 листов.

Таблица 10

|

Формат, мм |

Количество листов, тыс |

Количество поддонов, шт |

Занимаемая площадь, м 2 |

|

75 г./ м 2 |

|||

|

620×940 |

3853,2 |

340 |

199 |

|

700×1000 |

1283 |

113 |

79 |

|

170 м 2 |

|||

|

620×940 |

79,3 |

15 |

9 |

|

700×1000 |

38,3 |

8 |

6 |

|

Итого: |

293 |

||

Хранение пачек привезенной бумаги будет производиться на поддонах, поддоны будут располагаться на трехуровневом стеллаже длиной 4,5 метра. В качестве транспорта выберем электроштабелер Atlet PSH 160/200. Учтем площадь для подхода и разворота штабелера к стеллажу — 2,5 м2 .

Общая площадь, занимаемая бумагой, составит 256 м2 .

Полуфабрикаты, ожидающие внутреннего блока обложки, будут храниться на 15 поддонах. Располагая их на таких же стеллажах, площадь для хранения полуфабрикатов с учетом места под проезды — 15,75 м2 .

Так как готовая продукция будет сразу же отправляться заказчику, нет необходимости выделять место для всей продукции. Двух стеллажей будет достаточно — 20 м2 (с учетом проездов).

В итоге цех будет иметь следующую площадь:

S = 1299 + 256 + 15,75 + 20 = 1591 м2

В соответствие с этим выберем сетку колонн 6×12. Размер помещения 36×48 м. Итоговая площадь помещения 1728 м2 . В расчете площади предприятия также надо будет учесть площадь служебных и бытовых помещений, площадь вспомогательного оборудования (шкафы для хранения инструментов, материалов и т.д.).

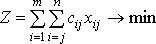

7. Оптимизация

Рассмотрим следующую задачу оптимизации. Допустим, что имеется некоторое количество грузовых машин с заданной грузоподъемностью, которые должны развозить продукцию потребителям. У каждого из потребителей есть определенная потребность в продукции. Возникает задача о наиболее рациональных направлениях перевозок продукции, при которых потребности потребителей полностью удовлетворяются, а затраты на транспортировку минимальны.

Пусть имеется n грузовых машин, для каждой из которых известна грузоподъемность ai .

Также существуют m потребителей продукции, для каждого из них известна потребность в продукции bj .

Стоимость доставки продукции на i-ой машине j-му потребителю равна cij .

Таким образом, целевая функция описывающая транспортные расходы примет вид:

Введем ряд ограничений для целевой функции:

Каждому потребителю нужно доставить требуемое количество продукции:

![]()

Грузовые машины не могут перевозить груз массой больше максимального:

![]()

Пусть требуется доставить 100 тонн однотипной продукции по семи различным заказчикам. В табл. 11 приведены потребности каждого заказчика в продукции.

Таблица 11. Потребности заказчиков в продукции

|

Заказчики |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

Потребность в продукции, т |

20 |

23 |

10 |

17 |

9 |

13 |

8 |

В распоряжении типографии имеется парк из пяти автомобилей, для каждого из которых известна грузоподъемность и тариф на доставку груза до каждого из потребителей. Эти данные приведены в табл. 12.

Таблица 12. Грузоподъемность автомобилей и тарифы на доставку грузов заказчикам

|

Машина |

Грузоподъемность |

Заказчики |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||

|

КамАЗ |

25 |

5 |

4 |

3 |

5 |

6 |

10 |

14 |

|

УАЗ-1 |

17 |

3 |

2 |

5 |

3 |

5 |

8 |

10 |

|

УАЗ-2 |

17 |

3 |

2 |

5 |

3 |

5 |

8 |

10 |

|

ЗиЛ-1 |

19 |

2 |

3 |

5 |

8 |

7 |

10 |

9 |

|

ЗиЛ-2 |

19 |

2 |

3 |

5 |

8 |

7 |

10 |

9 |

|

ГАЗель |

8 |

1 |

2 |

4 |

3 |

5 |

6 |

7 |

Далее, при помощи модуля Solver программы MS Excel 2007 были проведены расчеты, определившие оптимальный маршрут для каждой машины, позволяющий минимизировать транспортные затраты. Результаты вычислений приведены в таблице 13.

Таблица 13. Решение задачи оптимизации

|

Машина |

Грузоподъемность |

Заказчики |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||

|

КамАЗ |

25 |

0 |

0 |

10 |

0 |

9 |

0 |

0 |

|

УАЗ-1 |

17 |

0 |

0 |

0 |

17 |

0 |

0 |

0 |

|

УАЗ-2 |

17 |

0 |

12 |

0 |

0 |

0 |

5 |

0 |

|

ЗиЛ-1 |

19 |

19 |

0 |

0 |

0 |

0 |

0 |

0 |

|

ЗиЛ-2 |

19 |

1 |

11 |

0 |

0 |

0 |

0 |

8 |

|

ГАЗель |

8 |

0 |

0 |

0 |

0 |

0 |

8 |

0 |

|

Итого доставлено, т. |

20 |

23 |

10 |

17 |

9 |

13 |

8 |

|

Таким образом, мы минимизировали затраты на транспортировку и решили задачу оптимизации.

Заключение

В ходе работы курсового проекта было разработано системное решение для изготовления ежемесячного глянцевого журнала.

При выполнении курсового проекта были рассмотрены следующие вопросы:

) составление технических характеристик изданий;

) проектирование комплексного технологического процесса;

) обоснование эффективности принятых решений;

) технологические расчеты;

) планировочные решения и их обоснование;

) оптимизация выбора машин;

8) решение и оптимизация задачи поставки материалов.

Было спроектировано полиграфическое производство: произведен выбор оборудования, рассчитаны требующиеся основные и вспомогательные материалы, описаны способы контроля качества материалов, полуфабрикатов и готовой продукции, рассчитана загрузка производственного оборудования и спроектирована схема производства.

Список литературы

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/proektirovanie-poligraficheskogo-proizvodstva/

издание оборудование печать полиграфический

1. Тягунов А.Г. Проектирование полиграфического производства /А.Г. Тягунов, Д.А. Тарасов. — Екатеринбург: УГТУ, 2007. — 29 с.

. Нормы расходования основных полиграфических материалов. — М.: МГУП, 2003. — 32 с.

. Perfecta 132 S-TS [Электронный ресурс]: спецификация. — PERFECTA, 2008. Режим доступа:

. KolbusZU 841E [Электронный ресурс]:спецификация. — KOLBUS, 2010. Режим доступа: http://goo.gl/52QTB