Целью выполнения работы является закрепление знаний, полученных из освоенной дисциплины и использование их при проектировании машиностроительного производства.

Задачей работы является усвоение процесса проектирования машиностроительного производства на уровне участка и цеха, формирование знания основных положений проектирования механообрабатывающего производства.

При выполнении графической части работы использованы результаты проведенных расчетов.

1. Анализ исходных данных на проектирование

1.1 Анализ номенклатуры выпускаемых деталей и выбор детали-представителя

Данные таблицы можно разделить на 5 участков: 1 — Фланец, втулка, крышка; 2 — Зубчатое колесо, шестерня; 3 — Вал ступенчатый, ось; 4 — Кронштейн, рычаг; 5 — Втулка

Таблица 1− Исходные данные

|

Наименование детали |

N, шт в год |

Масса, кг |

|

Фланец |

35000 |

2,5 |

|

Втулка |

35000 |

1,75 |

|

Крышка |

35000 |

2,25 |

|

Зубчатое колесо |

24000 |

2,8 |

|

Шестерня |

24000 |

1,3 |

|

Вал ступенчатый |

24000 |

3,5 |

|

Ось |

22000 |

2,7 |

|

Кронштейн |

10000 |

1,3 |

|

Рычаг |

20000 |

0,75 |

|

Втулка |

10000 |

0,25 |

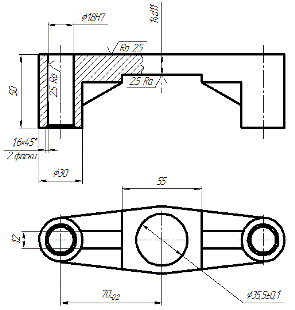

Рисунок 1− Деталь-представитель

Таблица 2−Технологический процесс выпускаемых деталей

|

1. Фланец |

||

|

Наименование операции |

Оборудование |

Штучное время, мин |

|

005 Токарная |

16К20Ф3 |

1,5 |

|

010 Токарная |

16К20Ф3 |

2,5 |

|

015 Токарная |

16К20Ф3 |

3,5 |

|

020 Токарная |

16К20Ф3 |

1,5 |

|

025 Сверлильная |

2Р135Ф2-1 |

3,5 |

|

030 Контрольная |

Стол контроллера |

3,0 |

|

Втулка |

||

|

005 Токарная |

16К20Ф3 |

1,25 |

|

010 Токарная |

16К20Ф3 |

2,5 |

|

015 Токарная |

16К20Ф3 |

2,6 |

|

020 Контрольная |

Стол контроллера |

1,0 |

|

Крышка |

||

|

005 Токарная |

16К20Ф3 |

1,75 |

|

010 Токарная |

16К20Ф3 |

3,5 |

|

015 Токарная |

16К20Ф3 |

3,5 |

|

020 Токарная |

16К20Ф3 |

1,75 |

|

025 Сверлильная |

2Р135Ф2-1 |

3,5 |

|

030 Контрольная |

Стол контроллера |

3,0 |

|

Зубчатое колесо |

||

|

005 Токарная |

16К20Ф3 |

2,4 |

|

010 Токарная |

16К20Ф3 |

2,8 |

|

015 Токарная |

16К20Ф3 |

1,8 |

|

025 Зубофрезерная |

5К301П |

0,8 |

|

030 Контрольная |

Стол контроллера |

3,5 |

|

Шестерня |

||

|

005 Токарная |

16К20Ф3 |

1,4 |

|

010 Токарная |

16К20Ф3 |

1,8 |

|

015 Токарная |

16К20Ф3 |

2,8 |

|

020 Протяжная |

7Б155 |

1,2 |

|

025 Зубофрезерная |

5К301П |

2,5 |

|

030 Контрольная |

Стол контроллера |

4,5 |

|

Вал ступенчатый |

||

|

005 Фрезено-центровальная |

3,6 |

|

|

010 Токарная |

16К20Ф3 |

2,8 |

|

015 Токарная |

16К20Ф3 |

2,4 |

|

020 Токарная |

16К20Ф3 |

2,6 |

|

025 Фрезерная |

6Р11Ф3 |

3,2 |

|

030 Контрольная |

Стол контроллера |

2,5 |

|

Ось |

||

|

005 Фрезерно-центровальная |

2Г942 |

3,6 |

|

010 Токарная |

16К20Ф3 |

2,2 |

|

015 Токарная |

16К20Ф3 |

2,6 |

|

020 Токарная |

16К20Ф3 |

1,8 |

|

025 Контрольная |

Стол контроллера |

2,2 |

|

Кронштейн |

||

|

005 Фрезерная |

6Р11Ф3 |

1,5 |

|

010 Фрезерная |

6Р11Ф3 |

6,3 |

|

015 Фрезерная |

6Р11Ф3 |

6,5 |

|

020 Расточная |

2431 |

3 |

|

025 Сверлильная |

2Р135Ф2-1 |

5 |

|

030 Сверлильная |

2Р135Ф2-1 |

2 |

|

035 Контрольная |

Стол контроллера |

2 |

|

Втулка |

||

|

005 Токарная |

16К20Ф3С32 |

10,5 |

|

010 Сверлильная |

RV-4 |

8 |

|

015 Фрезерная |

6М13ГН-1 |

4 |

|

020 Шлифовальная |

372-Б |

9,5 |

|

025 Внутришлифовальная |

32А1500 |

3,5 |

|

030 Контрольная |

Стол контроллера |

2 |

1.2 Определение типа производства

Тип производства согласно ГОСТ 3.1108-74 характеризуется коэффициентом закрепления операций за одним рабочим местом или единицей оборудования. Тип производства определяется коэффициентом

![]()

![]() (1.1)

(1.1)

где Q-число различных операций; Рм — число рабочих мест, на которых выполняются данные операции.

Таблица 3 − типы производства характеризуются следующими значениями коэффициентов закрепления операций

|

Тип производства |

К |

|

Массовое |

1 |

|

Серийное: крупносерийное среднесерийное мелкосерийное |

Св. 1 до 10 Св. 10 до 20 Св. 20 до 40 |

|

Единичное |

Св. 40 |

Для предварительного определения типа производства можно использовать годовой объем выпуска и массу детали по табл. 1

Таблица 4− Зависимость типа производства от объема выпуска (шт) и массы детали

|

Масса детали, кг |

Тип производства |

||||

|

единич. |

мелкосер. |

среднесер. |

рупносер. |

масс. |

|

|

<1,0 |

>10 |

10-2000 |

1500-100000 |

75000-200000 |

200000 |

|

1,0-2,5 |

>10 |

10-1000 |

1000-50000 |

50000-10000 |

100000 |

|

2,5-5,0 |

>10 |

10-500 |

500-35000 |

35000-75000 |

75000 |

|

5,0-10 |

>10 |

10-300 |

300-25000 |

25000-50000 |

50000 |

|

>10 |

>10 |

10-200 |

200-10000 |

10000-25000 |

25000 |

Единичное производство характеризуется широкой номенклатурой изготовляемых изделий в одном или нескольких экземплярах. Единичное производство универсально, т.е. охватывает разнообразные типы изделий, поэтому оно должно быть гибким, с применением универсального оборудования, а также стандартного режущего и измерительного инструмента.

Технологический процесс изготовления детали при этом типе производства имеет уплотненный характер, т.е. на одном станке выполняются несколько операций или полная обработка всей детали. Применение специальных приспособлений в единичном производстве экономически не целесообразно, их используют только в исключительных случаях. Себестоимость выпускаемого изделия при единичном производстве наиболее высокая.

Серийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями, и достаточно большим объемом выпуска. При серийном производстве используются универсальные станки, чаще станки с ЧПУ, а также станки-полуавтоматы, оснащенные как специальными, так и универсальными и универсально-сборными приспособлениями, часто с механизированным приводом зажима, что позволяет снизить трудоемкость и себестоимость изготовления изделий. В серийном производстве технологический процесс изготовления изделия преимущественно дифференцирован, т.е. расчленен на отдельные самостоятельные операции, выполняемые на определенных станках.

При серийном производстве обычно применяют универсальные, специализированные, агрегатные и другие металлорежущие станки. При выборе технологического оборудования, специального или специализированного станочного приспособления или вспомогательного инструмента необходимо производить расчет затрат и сроков окупаемости, а также ожидаемый экономический эффект от использования оборудования и технологического оснащения.

Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготавливаемых в течении продолжительного периода времени. При массовом производстве технологические процессы разрабатываются подробно и хорошо оснащаются, что позволяет обеспечить высокую точность и взаимозаменяемость деталей, малую трудоемкость и, следовательно, более низкую, чем при серийном производстве, себестоимость изделий.

При массовом производстве более широко применяется механизация и автоматизация производственных процессов, используется дифференцирование технологического процесса на элементарные операции, применяются быстродействующие специальные приспособления, специальный режущий и измерительный инструмент.

2. Определение состава технологического оборудования механического цеха

.1 Выбор основного технологического оборудования

Подбор технологического оборудования является одним из наиболее важных этапов в разработке проекта. Тип оборудования и потребное его количество должны обеспечить необходимые условия для осуществления всех операций обработки сырья и получения продуктов. Под подбором оборудования понимается процедура определения наименования оборудования, его марки и потребного количества. При подборе технологического оборудования необходимо стремиться к тому, чтобы:

во 1-х обеспечить высокое качество и низкую себестоимость выпускаемой продукции.

во 2-х осуществить все технологические операции и режимы по принятой схеме производства.

Кроме того, обеспечить эффективное использование оборудования бесперебойную работу цехов и лучшие условия труда, добиваясь максимальной механизации и автоматизации производства. Правильный выбор машин и аппаратов создает необходимые условия для планомерной и четкой работы всего предприятия и в конечном счете определяет затраты на его строительство и эксплуатацию.

Для обеспечения изготовления деталей, заданных по заданию, потребуется следующее технологическое оборудование:

) Фрезерный станок 6Р11Ф3;

2) Координатно-расточной станок 2431;

) Сверлильный станок 2Р135Ф2-1;

) Стол контроллера.

2.2 Расчет количества основного технологического оборудования

В зависимости от стадии проектирования при определении количества основного технологического оборудования применяют либо детальный, либо укрупненный способ расчета данного показателя.

Детальный способ расчета количества оборудования на основе подробного описания технологического процесса применяют в условиях крупносерийного и массового производства. При этом имеются некоторые особенности применения данного вида расчета в зависимости от формы организации производства — непрерывно-поточной, переменно-поточной, групповой и непоточной.

Расчетное количество оборудования для непрерывно-поточной формы организации производства определяют для каждой операции по формуле:

Ср = tшт /τ (2.1)

где τ — такт выпуска деталей,

τ = Фд ст /N (2.2)

где Фд ст — годовой фонд времени работы станка (линии) с учетом простоев по причине сменности, выходных дней, ремонта, мин;

N — годовая программа выпуска, шт.;

tшт — штучное время (станкоемкость),

tшт= tc = tо+ tв+ tтех+ tорг+ tпер (2.3)

где tо — основное время механической обработки детали;

tв — вспомогательное время, не перекрываемое основным (характеризует затраты времени на проведение вспомогательных действий (установка, закрепление и снятие детали; очистка от стружки; подвод и отвод инструмента; переключение скоростей и подач; измерение детали; время, необходимое для фиксации спутника или детали в автоматических линиях и перемещения их с позиции на позицию);

tтех — время на техническое обслуживание рабочего места, для обработки одной детали (время на смену и подналадку инструмента, устранение отказов и т. д.);

tорг — время на организацию рабочего места (подготовка станка к работе, чистка, смазка и т. д.);

tпер — время регламентированных перерывов на отдых и отправление естественных надобностей рабочего.

В технических нормативах три последние составляющие штучного времени (tтех , tорг и tпер ) обычно выражаются в процентах от оперативного времени:

tоп =tо +tв (2.4)

Расчетное количество оборудования Ср округляют в большую сторону до ближайшего целого числа, но если доля превышения от Ср менее 10 %, то — в меньшую сторону, получая фактическое количество станков для проведения данной операции.

Коэффициент загрузки станка определяют по формуле:

Кз =Ср /Сф (2.5)

Рекомендуемые значения коэффициентов загрузки оборудования приведены в табл. 5

Таблица 5− Допускаемые значения коэффициентов загрузки оборудования

|

Группа оборудования |

Коэффициент загрузки оборудования КЗ |

||

|

максимальный |

средний |

||

|

Универсальные станки |

0,95 — 1,0 |

0,80 |

|

|

Станки с ЧПУ и обрабатывающие центры |

0,95 |

0,90 |

|

|

Автоматы и полуав |

одношпиндельные |

0,95 — 1,0 |

0,85 |

|

томаты |

многошпиндельные |

0,90 |

|

|

Агрегатные станки |

0,90 |

0,90 |

|

|

Жесткие автоматические линии |

0,95 — 1,0 |

0,90 |

|

Для переменно-поточных и групповых поточных линий расчетное количество оборудования на каждую операцию определяется по штучно- калькуляционному времени и программе выпуска каждой закрепленной за линией детали:

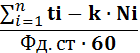

Ср =

(2.6)

(2.6)

где tш-к — штучно-калькуляционное время изготовления i-й детали на станке, мин;

Ni — программа выпуска i-й детали;

Фд ст — эффективный годовой фонд времени работы станка; для станков массой до 10 т при односменном режиме работы он составляет 2040 ч, при двухсменном — 4060 ч;

n — количество типов деталей, изготовляемых на линии.

В непоточном производстве расчетное количество оборудования определяют по каждому типоразмеру оборудования для каждого участка на основе данных о станкоемкости деталей, закрепленных для обработки за данным участком:

(2.7)

(2.7)

где ![]()

![]() — суммарная станкоемкость обработки годового количества деталей на участке на станках данного типоразмера, станкоч.,

— суммарная станкоемкость обработки годового количества деталей на участке на станках данного типоразмера, станкоч.,

![]() (2.8)

(2.8)

где n — число деталей, обрабатываемых на станках данного типоразмера;

m — число операций обработки i-й детали на станках данного типоразмера;

tш-к -штучно-калькуляционное время выполнения j-й операции обработки

i-й детали, станкомин;

Ni — годовая программа выпуска i-х деталей.

Если проектирование ведется по приведенной программе, то в формулу определения станкоемкости подставляются штучно-калькуляционное время операций изготовления детали-представителя и ее приведенная программа.

Полученное расчетное количество станков округляют в большую сторону до ближайшего целого числа, но если доля превышения от целого менее 10 %, то — в меньшую сторону и определяют коэффициент загрузки.

Таблица 6−Наименование оборудования

|

Наименование технологического оборудования(ТО) |

Расчетное количество (ТО) |

Фактическое количество (ТО) |

Коэффициент загрузки |

|||

|

1 участок |

||||||

|

Токарный 16К20Ф3 |

3,71 |

4 |

0,93 |

|||

|

Сверлильный 2Р135Ф2-1 |

1,006 |

1 |

1 |

|||

|

Стол контролера |

1,006 |

1 |

1 |

|||

|

2 участок |

||||||

|

Токарный 16К20Ф3 |

1,28 |

2 |

0,64 |

|||

|

Протяжной 7Б155 |

0,39 |

1 |

0,39 |

|||

|

Зубофрезерный 5К301П |

0,59 |

1 |

0,59 |

|||

|

Стол контролера |

0,89 |

1 |

0,89 |

|||

|

3 участок |

||||||

|

Фрезерно-универсальный 2Г942 |

0,67 |

1 |

0,67 |

|||

|

Токарный 16К20Ф3 |

1,36 |

2 |

0,68 |

|||

|

Фрезерный 6Р11Ф3 |

0,62 |

1 |

0,62 |

|||

|

Стол контролера |

0,88 |

1 |

0,88 |

|||

|

4 участок |

||||||

|

Фрезерный 6Р11Ф3 |

1,58 |

2 |

0,79 |

|||

|

Координатно-расточной 2431 |

0,75 |

1 |

0,75 |

|||

|

Сверлильный 2Р135Ф2-1 |

0,57 |

1 |

0,57 |

|||

|

Стол контролера |

0,74 |

1 |

0,74 |

|||

|

5 участок |

||||||

|

Токарный 16К20Ф3С32 |

0,85 |

1 |

0,85 |

|||

|

Сверлильный RV-4 |

0,65 |

1 |

0,65 |

|||

|

Фрезерный 6М13ГН-1 |

0,32 |

1 |

0,32 |

|||

|

Шлифовальный 372-Б |

1,38 |

2 |

0,69 |

|||

|

Внутришлифовальный |

0,73 |

1 |

0,73 |

|||

|

Стол контроллера |

0,25 |

1 |

0,25 |

|||

3. Определение штата работающих по категориям и расчет их численности

.1 Расчет численности основных производственных рабочих

Состав и количество работающих на производственном участке определяются следующими основными факторами: характером производственного процесса (типом, видом и формой организации производства); степенью автоматизации и механизации технологического оборудования.

В состав персонала производственного участка входят следующие категории работников:

производственные рабочие (станочники, наладчики станков с ЧПУ и автоматических линий, слесари механосборочных работ);

вспомогательные рабочие (рабочие ремонтных, инструментальных отделений и службы энергетика, транспортные рабочие, наладчики неавтоматизированного оборудования, кладовщики, контролеры отдела технического контроля, рабочие складов и кладовых);

младший обслуживающий персонал (уборщики бытовых и служебных помещений, курьеры, уборщики стружки);

инженерно-технические работники (начальник цеха, его заместители, начальники служб и участков, мастера, инженеры-технологи и программисты, техники, механики, энергетики, экономисты, нормировщики);

служащие (бухгалтеры, кассиры, секретари, заведующие складами и кладовыми).

В зависимости от этапа проектирования и степени детализации проектных решений для расчета числа работающих используются либо укрупненные, либо детальные методы.

При укрупненных расчетах число станочников может быть определено двумя способами: по общему нормировочному времени (по станкоемкости годового объема работ) и по заданному количеству станков.

По общему нормировочному времени количество производственных рабочих определяется по формуле:

(3.1)

(3.1)

где ![]()

![]() — суммарное штучно-калькуляционное время, необходимое для обработки на станках данного типа годового количества деталей с учетом запасных деталей, мин;

— суммарное штучно-калькуляционное время, необходимое для обработки на станках данного типа годового количества деталей с учетом запасных деталей, мин;

N — количество деталей, выпускаемых на участке в год, шт.;

Фд р — действительный годовой фонд времени работы рабочего, ч;

Км — коэффициент многостаночного обслуживания.

По заданному количеству станков количество производственных рабочих определяется по формуле:

(3.2)

(3.2)

где Спр — принятое количество станков на участке;

Ф — действительный годовой фонд времени работы оборудования, ч;

К3 — коэффициент загрузки оборудования;

Ки — коэффициент использования оборудования.

При детальных расчетах число производственных рабочих-станочников уточняют с учетом размещения оборудования и анализа условий многостаночного обслуживания, проводимого на основе разработанных планировок. При этом должна быть определена длительность цикла многостаночного обслуживания, т. е. промежуток времени, в течение которого рабочий обслуживает все станки, входящие в зону обслуживания. Основное условие для использования многостаночного обслуживания:

(3.3)

(3.3)

где tM — время работы станка без участия рабочего;

суммарное время обслуживания других станков с учетом времени на

переход от одного станка к другому.

Результаты расчетов приведены в таблице 7

.2 Расчет количества вспомогательных рабочих, инженерно-технических работников, младшего обслуживающего персонала и служащих механического цеха

Количество вспомогательных рабочих определяют общим числом в процентном соотношении от числа производственных рабочих. Для механических и сборочных цехов этот процент составляет 20…25 %, для автоматических линий — 30.40 %. При режиме работы предприятия в две смены количество рабочих в первой смене принимается таким: для единичного и мелкосерийного производства — 65 % от общего количества вспомогательных рабочих, для среднесерийного — 60, для крупносерийного и массового — 55 %.

Результаты расчетов приведены в табл.7

Расчет количества служащих и младшего обслуживающего персонала

Количество служащих определяют по нормам в зависимости от количества производственных рабочих: для единичного и мелкосерийного производства оно составляет 1,2…2,2 % от общего количества производственных рабочих, для среднесерийного — 0,9. 1,9, для крупносерийного — 0,6…1,6, для массового — 0,1.1,4 %. При распределении по сменам считается, что в первую смену выводятся 70 % общей численности служащих.

Численность младшего обслуживающего персонала определяют по нормам уборки площади служебно-бытовых помещений из расчета один человек на 500.600 м2 .

Расчет количества инженерно-технических работников

При укрупненном проектировании численность инженерно-технических работников (ИТР) определяют в зависимости от количества основного технологического оборудования цеха. Для единичного и мелкосерийного производства норма составляет 18.24 %, среднесерийного — 16.22, крупносерийного — 15.21, массового — 15.20 %. При этом большие значения норм соответствуют количеству основного технологического оборудования менее 50 единиц.

При детальных расчетах численность ИТР уточняется в соответствии с разработанной структурой цеха. При распределении по сменам считается, что в первую смену выводятся 70 % общей численности ИТР.

Результаты расчетов приведены в табл.7

Таблица 7- Численность работающих на предприятии

|

Наименование работающих на производственном участке |

Численность основных работников |

Численность вспомогательных работников |

ИТР |

Численность служащих |

|

1 участок |

||||

|

Токарь |

9 |

4 |

2 |

1 |

|

Сверлильщик |

3 |

|||

|

Контроллер |

3 |

|||

|

2 участок |

||||

|

Токарь |

4 |

3 |

1 |

1 |

|

Протяжник |

2 |

|||

|

Зубофрезерщик |

3 |

|||

|

Контроллер |

3 |

|||

|

3 участок |

||||

|

Фрезеровщик |

5 |

3 |

1 |

1 |

|

Токарь |

4 |

|||

|

Контроллер |

2 |

|||

|

4 участок |

||||

|

Фрезеровщик |

5 |

3 |

1 |

1 |

|

Расточник |

3 |

|||

|

Сверлильщик |

2 |

|||

|

Контроллер |

2 |

|||

|

5 участок |

||||

|

Токарь |

1 |

2 |

2 |

1 |

|

Сверлильщик |

1 |

|||

|

Фрезеровщик |

1 |

|||

|

Шлифовальщик |

3 |

|||

|

Контроллер |

1 |

|||

|

ИТОГО |

57 |

15 |

7 |

5 |

Всего вспомогательных работников 15 из них:

−слесарь по ремонту технологического оборудования 5 человек;

− электрик 4 человека;

−заточник 6 человек.

деталь механический токарь

4. Проектирование вспомогательных систем механического цеха

.1 Выбор межоперационного и внутрицехового транспорта

Характерной особенностью внутрицехового и межцехового транспорта является непосредственное воздействие на ход основного технологического процесса. Механизация и автоматизация транспортных операций внутри цехов осуществляется путем рационального применения комплексов различных видов грузоподъемного и транспортного оборудования. Развитие и техническое перевооружение внутрицехового и межоперационного транспорта проводится путем совершенствования автономно действующего подъемно-транспортного оборудования, встраивания высокопроизводительных транспортных средств в технологические линии в качестве составных элементов, создания комплексных транспортных систем, увязанных с выполнением основных технологических операций, и внедрения новых, более совершенных методов организации подъемно-транспортных работ.

Выбор и расчет использования средств механизации транспорта делается на основе анализа режима работы производственного участка, расчета потребного количества подъемно-транспортных операций, их нормирования по трудозатратам и габаритно-весовым характеристикам грузов. Это дает возможность применять экономически обоснованные рациональные комплекты подъемно-транспортных средств, приспособленных к характеристикам грузов и режиму выполнения подъемно-транспортных операций на данном производственном участке .В мелкосерийном производстве для транспортировки широко применяют краны различной грузоподъемности, кран-балки, монорельсы, вилочные электропогрузчики в сочетании с мерной тарой, приемными столами и стеллажами на рабочих местах. Весьма распространены различные ручные тележки для транспортировки на короткие расстояния. В поточных линиях механической обработки с изготовлением деталей массой до 300 кг широко применяют подвесные однобалочные краны, имеющие управление с пола и рассчитанные на обслуживание двух рядов станков, в сочетании с отрезками рольгангов и стационарными консольными кранами у рабочих мест.В настоящее время ведутся работы по созданию транспортных систем с дистанционным управлением и с адресованием груза по операциям технологического процесса.

Такие системы, оснащенные устройствами, позволяющими осуществлять автоматическую погрузку и разгрузку тары с деталями на приемно-отправочных станциях, установленных у рабочих мест и на контрольно-диспетчерских пунктах, позволяют комплексно механизировать выполнение всех транспортных и распределительных работ на технологически замкнутых участках и групповых поточных линиях обработки. По мере развития методов групповой обработки деталей такого рода транспортные системы находят самое широкое применение в мелкосерийном и единичном производстве, где решение вопросов механизации и автоматизации внутрицеховой и межоперационной транспортировки представляет особую сложность.

Основными видами транспорта является авто- и электроручные тележки, подъемники, монорельсы, мостовые краны, кран — балки, конвейеры. В качестве межоперационного транспорта используем ручные тележки и поворотные краны, свободно стоящие на колонне. В качестве внутрицехового транспорта используем автокары и мостовой электрический кран.

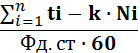

.2 Организация инструментального хозяйства

Задача инструментального хозяйства — своевременное изготовление и обеспечение производства высокопроизводительными и экономичными инструментами и технологической оснасткой, а также поддержание их в работоспособном состоянии в период эксплуатации.

Работа по обеспечению инструментами и технологической оснасткой выполняется подразделениями инструментального хозяйства и ведется по двум направлениям:

инструментальное производство;

инструментальное обслуживание.

Структура инструментального хозяйства представлена на рис. 2

Рисунок 2− Структура инструментального хозяйства

Функции инструментального хозяйства:

) разработка нормативов потребления инструмента и оснастки;

) планирование, изготовления, приобретения, ремонта инструментов и оснастки;

) изготовление инструментов и оснастки;

) приобретение;

) организация хранения и обслуживание цехов;

) ремонт и восстановление;

) заточка;

) утилизация;

) надзор за надлежащим использованием.

Организация инструментального обслуживания непосредственно в производственных подразделениях предприятия предполагает бесперебойное снабжение рабочих мест инструментами, их правильную эксплуатацию, своевременный и качественный ремонт

Ремонт и восстановление инструментов производится, в зависимости от их особенностей и количества, либо в ремонтных отделениях, расположенных непосредственно в цехах основного производства, либо на специализированных участках инструментальных цехов.

5. Разработка проекта механического цеха

.1 Выбор типа производственного здания

При проектировании производственных зданий наиболее широкое применение получили каркасные здания с использованием унифицированных железобетонных строительных элементов заводского изготовления. Для ускорения и удешевления строительного проектирования разработаны унифицированные типовые секции (УТС), представляющие собой объемную часть здания и состоящие из одного или нескольких пролетов одинаковой длины. Это позволяет разместить в одном здании несколько цехов, если это не противоречит условиям производства и требованиям противопожарной безопасности. Блокирование нескольких цехов в одном здании способствует сокращению коммуникации и транспортных расходов.

Анализ затрат на создание производственных зданий показывает, что одноэтажные здания оказываются, как правило, дешевле многоэтажных при той же производственной площади. Более широкие пролеты и шаг колонн в одноэтажных производственных зданиях позволяют лучше использовать производственные площади в связи с уменьшением «мертвых зон» вокруг колонн. Указанные факторы определяют преимущественное использование в машиностроении одноэтажных производственных здании. Однако при реконструкции действующих предприятий, площадка которых ограничена сложившейся застройкой, в обоснованных случаях идут на применение многоэтажных производственных зданий.

.2 Расчет производственных и вспомогательных площадей

Расчет площади механического цеха:

Основным показателем для определения общей площади участка (цеха) является удельная площадь, т. е. площадь, приходящаяся на единицу оборудования или на одно рабочее место:

![]() (5.1)

(5.1)

где Sо — общая площадь производственного участка (цеха), м2 ;

nст — количество технологического оборудования на производственном участке, шт.

В зависимости от габаритов используемого оборудования и транспортных средств, определяющих ширину проездов, удельные площади принимаются такими, м2 :

для малых станков с габаритами до 1800 х 800 Sуд = 10…12;

для средних станков с габаритами до 4000 х 2000 Sуд = 15…25;

для крупных станков с габаритами до 8000 х 4000 Sуд = 30…50;

для особо крупных станков с габаритами до 16000 х 6000 Sуд = 70…150.

В итоге, после расчетов получаем площадь механического цеха, которая равна 985 м2 .

Расчет вспомогательных площадей и их назначение:

Отделение приготовления и раздачи СОЖ

Существуют три способа организации снабжения металлорежущих станков механического цеха СОЖ:

− централизованный циркуляционный;

− централизованный групповой;

− децентрализованный.

При централизованном циркуляционном способе СОЖ от центральной установки подается по трубопроводам непосредственно к станкам, а отработанная жидкость самотеком по подземным трубопроводам возвращается к установке для последующей фильтрации. Этот способ применяется в цехах, имеющих большое количество однотипных станков, потребляющих одинаковые по составу охлаждающие жидкости.

При централизованном групповом способе СОЖ по трубам из центральной установки подается к разборным кранам, установленным на участках и распределяющим жидкость по группам станков или по отдельным станкам. Отработанные эмульсии и водные растворы отводятся в канализацию, а отработанное масло передается для регенерации. Этот способ применяется в цехах, имеющих большое количество разнотипных станков, потребляющих разные по составу охлаждающие жидкости.

Децентрализованный способ предусматривает подачу СОЖ в таре; отработанные жидкости удаляются так же. Применяется в цехах с небольшим количеством станков.

Централизованные циркуляционные системы подачи СОЖ обеспечивают лучшее обслуживание оборудования и способствуют сокращению производственных площадей.

Используемое оборудование:

− установки для приготовления и регенерации СОЖ;

− емкости для сбора и фильтрации СОЖ (располагаются обычно в тоннелях и подвальных помещениях);

− смесители;

− теплообменники;

− насосы;

− водопроводы;

− паропроводы (для подогрева и стерилизации жидкости);

− воздухопроводы, обеспечивающие подачу сжатого воздуха для перемешивания растворов в смесителях.

В процессе работы охлаждающие жидкости и масла постепенно загрязняются и разлагаются, поэтому требуется их периодическая замена. Наибольшую продолжительность работы без замены СОЖ обеспечивает централизованно-циркуляционный способ, поскольку в этом случае система охлаждения имеет большой объем, что способствует увеличению срока службы жидкости.

Количество СОЖ, подаваемое в зону обработки, определяется видом режущего инструмента, его размером, режимами резания и условиями обработки. Например, средний расход жидкости на один резец токарного станка составляет 15 л/мин, на осевой инструмент 3…6 л/мин.

Укрупненно площадь отделения приготовления и раздачи СОЖ определяется в зависимости от количества металлорежущих станков (за исключением шлифовальных).

Нормы площади приведены в таблице 8.

Количество рабочих в отделении обычно составляет 2…4 человека. Количество смазчиков принимается из расчета один смазчик на 120…150 станков.

Таблица 8 — Нормы определения площади отделения для приготовления и раздачи СОЖ в зависимости от количества станков

|

Количество станков |

30…60 |

60…100 |

100…200 |

200…300 |

300…400 |

|

Sсож, м2 |

35…40 |

40…50 |

50…75 |

75…100 |

100…120 |

Исходя из этого, принимаем площадь 40 м2 .

Отделение для переработки стружки

Удаление и переработка стружки является важной задачей, поскольку при обработке на современных станках образуется до 100 кг стружки в час.

При выборе способов удаления и переработки стружки требуется определить ее количество как разность массы заготовок и деталей. При укрупненном проектировании массу стружки принимают равной 10…15% массы готовых деталей. Чугунную, стальную и стружку из цветных металлов необходимо собирать отдельно. Для облегчения транспортировки и дальнейшей переработки длина стружки должна быть не более 200 мм, а диаметр витка − не более 25…30 мм. Поэтому стальная витая (сливная) стружка должна предварительно дробиться в ходе обработки на станке. Для этого режущий инструмент оснащают специальными элементами: стружколомами, стружкозавивающими канавками и др.

Организация сбора и транспортировки стружки зависит от годового количества стружки, образуемого на 1 м2 площади цеха:

− При количестве стружки до 0,3 т в год на 1 м2 стружку собирают в специальные емкости (короба), установленные на механических участках вблизи проездов, и доставляют к месту сбора и переработки посредством напольного транспорта. Этот способ применяют также в том случае, когда на участке обрабатывают заготовки из разнородных материалов.

− При количестве стружки 0,3…0,65 т в год 1 м2 используют линейные конвейеры, расположенные вдоль станочных линий. В конце конвейера устанавливается специальная тара, которая после заполнения доставляется к месту сбора и переработки.

− При количестве стружки более 0,65…1,2 т в год 1 м2 при общем количестве не менее 3000 т в год используют систему линейных и магистральных конвейеров, которые транспортируют стружку непосредственно на накопительную площадку или на эстакаду, расположенную вне цеха.

− При количестве стружки более 1,2 т в год на 1 м2 при общем количестве более 5000 т в год создают комплексную автоматизированную систему линейных и магистральных конвейеров, осуществляющую подачу стружки непосредственно в отделение переработки.

Для уборки стружки из рабочей зоны современные станки имеют специальные устройства (транспортеры), которые перемещают стружку в короб или люк, расположенные с тыльной стороны станка.

Транспортирование стружки от станков к сборным коробам или бункерам производится при помощи электротележек и погрузчиков, электротельферов на монорельсе, мостовых кранов, кран-балок, транспортеров. Сборные короба транспортируются в отделение для переработки стружки теми же транспортными средствами.Наиболее эффективно применение транспортеров или конвейеров, расположенных под полом. Линейные конвейеры размещают обычно в каналах глубиной 600…700 мм, а магистральные − в тоннелях глубиной до 3000 мм.

В зависимости от вида и материала стружки применяются следующие типы конвейеров: шнековые (винтовые), скребковые, ершово-штанговые, цепные, пластинчатые, ленточные, вибрационные, магнитные, гидравлические, пневматические и др.

Площадь отделения для сбора и переработки стружки определяется в зависимости от количества обслуживаемых станков цеха, исключая шлифовальные. Нормы площади приведены в таблице 9.

Таблица 9 − Нормы площади цеховых отделений сбора и переработки стружки в зависимости от числа станков

|

Количество станков |

До 60 |

60…100 |

100…200 |

200…300 |

300…400 |

|

Sстр, м2 |

65…75 |

75…85 |

85…105 |

110…125 |

130…180 |

Исходя из этого, принимаем площадь 65 м2 .

Склады

Каждое предприятие машиностроительной промышленности обычно имеет следующие складские помещения: склады металла, склады полуфабрикатов (промежуточный, комплектовочный); склады готовой продукции; склады и кладовые инструмента и приспособлений; склад покупных изделий, деталей и полуфабрикатов; склады резервного оборудования и запасных частей; склады и кладовые обтирочных, смазочных и красящих материалов и склады топлива. Первые четыре группы перечисленных выше складских помещений на машиностроительных заводах часто имеют характер децентрализованных цеховых складов, в то время как последние четыре группы всегда носят общезаводской характер, т. е. предназначены для одновременного обслуживания всех цехов завода. В дальнейшем рассмотрена методика расчета и планировки децентрализованных складов цехового значения, включаемых в нормальный состав сборочно-сварочного цеха.

Склад металла обычно расположен в здании цеха и служит для хранения прибывающих на завод металлов, поступающих в дальнейшем для обработки в заготовительное отделение цеха.

Размеры склада металла, с одной стороны, обусловлены тем запасом различных сортов металла, который предусмотрен для хранения на складе и необходим для обеспечения бесперебойного выполнения производственной программы цеха, а с другой — зависят от количества устанавливаемых на складе единиц производственного оборудования для обработки металла.

Промежуточный (комплектовочный) склад, располагаемый между заготовительным и сборочно-сварочным отделением, предназначен для хранения определенного запаса готовых деталей в целях обеспечения укомплектования ими изготовляемых в цехе изделий.

Размеры промежуточного склада обусловлены величиной запаса готовых деталей и полуфабрикатов и площадью для сортировки продукции, прибывающей из заготовительного отделения цеха.

В цехах массового производства с поточной организацией работ технологическая связь между всеми рабочими местами, расположенными в одном цехе, настолько велика, что обстоятельства, вызывающие необходимость наличия промежуточного склада, либо отпадают совершенно, либо несущественны. Поэтому в сборочно-сварочных цехах, отличающихся поточно-массовым характером производства, как правило, промежуточные склады отсутствуют, и детали, изготовляемые на одних рабочих местах, передаются непосредственно с этих мест на следующие, где происходит их сборка и сварка.

Роль промежуточных складов (как средства для обеспечения бесперебойного выпуска готовой продукции в случаях непредвиденных задержек поступления в сборку деталей изделия) в поточных производствах выполняют те складочные места, которые обычно предусмотрены у каждого рабочего места. Отсутствие промежуточных складов в поточно-массовом производстве, как и ограничение запасов деталей и полуфабрикатов на промежуточных складах в цехах серийного и индивидуального производства, вполне оправдано уменьшением оборотных средств производства и укреплением производственной дисциплины в работе заготовительного отделения; при этом детали изготовляют комплектно в необходимом количестве.

Склад готовой продукции, организуемый при цехе, предназначен для кратковременного хранения изготовленных изделий до отправки их либо на общезаводской склад готовых изделий (экспедиция), либо непосредственно в адрес заказчика. Нередко подобные склады готовой продукции совмещают с отделениями нанесения покрытий (малярное отделение).

В последнем случае размеры склада готовых изделий обусловлены необходимым сроком просушки продукции после окрашивания. Если не исключена возможность более длительной задержки готовых изделий на цеховом складе готовой продукции, целесообразно вблизи цеха предусматривать свободную площадку, защищенную навесом.

Кладовые для хранения инструмента и приспособлений, входящие в состав складских помещений цеха, предназначены для хранения, приема и выдачи инструментов и негромоздких приспособлений, которые постоянно используют при эксплуатации цеха. Расположение в цехе этих складских помещений зависит от планировки технологического процесса и принятой степени децентрализации их в пределах цеха. Размеры кладовых обусловлены минимальными запасами хранения, ограниченными сроками износа одного-двух полных комплектов имеющихся в работе инструментов и приспособлений. В цеховых кладовых инструмента и приспособлений, помимо хранения, осуществляют также контроль степени износа и отбор пришедших в негодность инструментов и приспособлений для обмена их на новые в центральном общезаводском складе.

Расчет и планировка цехового склада металла. Запас материалов для хранения на цеховом складе обусловлен следующими основными факторами: типом и масштабом производства; условиями поставки, приемки, перевозки и потребления материалов; наличием в номенклатуре потребляемых материалов специальных и неходовых сортов и размеров металла.

Заточное отделение

Участок инструментального или производственного цеха, где производится заточка режущих инструментов.

Заточное отделение рекомендуется создавать с расчетом обслуживания, как правило, всех цехов производственного корпуса. Количество станков общего назначения в заточном отделении определяют по процентному отношению к числу обслуживаемых: для цехов массового и крупносерийного производств с числом обслуживаемых станков до 200 — 4 %, свыше 200 — 3 %; для цехов среднесерийного, мелкосерийного и единичного производств и всех вспомогательных цехов соответственно 3 и 2 %.

Исходя из этого, принимаем площадь 30 м2.

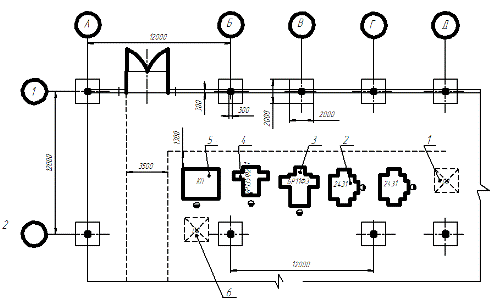

Проектируемая планировка участка механического цеха по изготовлению детали типа «Фланец» определяется технологическим процессом и заданным крупносерийным типом производства.

Металлорежущие станки на проектируемом участке располагаются по типу оборудования. При разработке плана расположение станков следует координировать их положение относительно колонн, проездов, проходов, вспомогательных помещений с использованием нормативов.

Координатное положение каждого станка создает значительное удобство при монтаже нового участка, когда оборудование поступает в разные сроки, и каждый станок устанавливается на своем месте не зависимо от прибытия других соседних. Рабочие места станочников спланированы таким образом, чтобы обеспечить безопасность работающих, а также быстрой эвакуации их в экстремальных случаях и обеспечение ремонтных работ.

Производственный участок — часть объема цеха, в котором расположены рабочие места, объединенные транспортно- накопительными устройствами, средства технического, инструментального и метрологического обслуживания.

Состав производственных участков и вспомогательных подразделений определяются конструкцией изделия, технологическим процессом, программой выпуска и организацией производства.

Рисунок 3−Планировка участка по производству детали- представителя

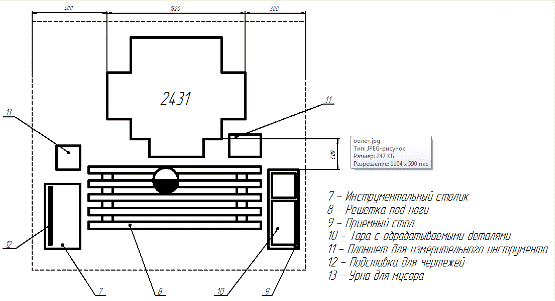

5.4 Разработка планировки рабочего места

При проектировании производственных процессов и разработке плана расположения оборудования и рабочих мест на участке необходимо иметь ввиду основные положения научной организации труда и технической этики, выполнение которых способствует созданию наиболее благоприятных условий для работающих и повышению производительности труда.

Внешней планировкой рабочего места является размещение основного оборудования, оснастки, приспособлений, заготовок и готовых деталей.

Под рабочим местом понимается организационная зона производственной площади, предназначенной для выполнения определенных работ и оснащенная необходимыми материально-техническими средствами труда, оборудованием.

При любой форме организации работы для наилучшего использования оборудования и достижения наибольшей производительности труда необходимо, кроме всех технических возможностей станка, инструмента и приспособления, предусмотреть рациональную организацию рабочего места, обеспечивающего непрерывность работы станка. Для этого нужно устранить потери времени и задержки, вызываемыми лишними движениями и хождением несвоевременной подачи материала, неудобным расположением заготовок, инструмента на рабочем месте.

Рациональная организация рабочего места предусматривает необходимую предварительную подготовку работы и рабочего места, своевременное и четкое обслуживание его в процессе работы и наиболее совершенную планировку.

В механических цехах серийного производства на рабочем месте токаря хранится много различного инструмента и приспособлений. Для хранения используют инструментальную тумбочку с планшетом и приемным столиком, на верхней полке которого устанавливают тару с заготовками, а на нижней хранятся приспособления и необходимый инструмент. Имеется деревянная решетка под ноги рабочего. В тумбочке имеется два отделения соответственно для места хранения инструмента рабочего, работающего в первую и вторую смену.

Рабочее место — элементарная единица структуры предприятия, на которой размещают основное оборудование, накопитель с полуфабрикатами, средства охраны труда, средства автоматической разгрузки и загрузки, элементы системы оборудования.

Рисунок 4− Планировка рабочего места

.5 Разработка планировки механического цеха

Планировка цеха — это план расположения производственного оборудования, инженерных сетей, рабочих мест, проездов, проходов.

Технологическая планировка цеха разрабатывается при проектировании или реконструкции участков. Планировка решает вопросы: технологических процессов организации производства, технике безопасности, выбора транспортных средств, научной организации труда и производственной этики.

Рисунок 5− Планировка механического цеха

Производственный цех — производственное административно- хозяйственное обособленное подразделение завода, включающее в себя производственные участки, вспомогательные подразделения, служебные и бытовые помещения, а также помещения общественных организаций.

Заключение

На основании произведенных расчетов определенно время механической обработки детали; станкоемкость деталей; количество производственных рабочих; количество оборудования на каждую операцию; площади участков и вспомогательных отделений.

Разработана эскизная компоновка участка и рабочего места токаря, позволившая принять окончательное решение о размерах цеха.

В результате выполненной работы я усвоила процесс проектирования машиностроительного производства.

Библиографический список

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/po-proektirovaniyu-proizvodstva/

1. Проектирование механического участка: методические указания к практическим работам / А.В. Обрывалин; Омский государственный университет путей сообщения. Омск, 2014. 31 с.

. Справочник технолога-машиностроителя./ А.Г. Косиловой и Р.К.Мещерякова. 1986. 656 с.

. СТП ОмГУПС — 1.2 — 2005. Работы студенческие учебные и выпускные квалификационные. Общие требования и правила оформления текстовых документов.

. СТП ОмГУПС — 1.1 -02. Работы студенческие учебные и выпускные квалификационные. Основные положения.