Технологические методы повышения качества деталей машин

Проблема технологического обеспечения качества деталей машин решается на базе разработки типовых технологических процессов. Поскольку существует бесчисленное множество различных деталей, разобрать методы проверки качества для каждой из них не представляется возможным. Все детали классифицируют, разбив их по типам. Такой подход оказался правомерным и полезным, поскольку можно выработать единство технологического решения для деталей каждого типа вне их связи с конкретной отраслью производства.

Возникает понятие о типовой детали. Так, например, зубчатое колесо встречается в технологии машиностроения и в приборостроении. Тем не менее, несмотря на огромную разницу в размерах, зубчатое колесо является типовой деталью и можно говорить о единых технологических методах и особенностях приготовления таких деталей. Поэтому типовая деталь вызывает к жизни типовой технологический процесс.

Типовой технологический процесс (типовая технология) рассчитан на наиболее часто встречающиеся конструктивные решения деталей, устойчиво повторяющиеся элементы. Так, для деталей типа валов характерна ступенчатая форма, определяющая отношение длины к диаметру и др. Поэтому наиболее удобной является типовая обработка в центрах, выбор определенного вида оснастки и металлорежущих станков. Типовая технология является той основой поверхностного качества деталей, на которой могут реализоваться различные методы обработки с учетом эксплуатационных особенностей деталей. Валы, работающие на кручение, и валы, работающие в условиях изгиба знакопеременной нагрузкой, могут иметь одинаковые технические обработки.

Задача повышения качества машин должна решаться путем повышения качества всех деталей, однако это требование не может быть распространено на все детали в равной степени. Существует круг деталей, которые в наибольшей степени определяют качество всей машины. Для таких деталей достигнуты весьма высокие показатели геометрической точности. Это достигается применением жестких и точных станков с использованием специфических методов обработки и высокоточных измерительных устройств. Большую группу составляют детали типа колец, втулок и гильз. Достижение в производственных условиях высоких показателей качества может быть рассмотрено как своеобразная технологическая надстройка над основой в виде типового процесса обработки деталей.

Названные типы деталей представляют собой основу создания машин. Детали в виде указанных выше тел вращения в общем количестве деталей машиностроения 35 %, на их изготовление приходится 27% общей стоимости изготовления всех деталей; 15% всех деталей составляют корпусные детали, но на их изготовление приходится 53% общей стоимости. Таким образом, на изготовление оставшихся 50% деталей расходуется только 20% средств.

Ремонт электрических машин

... Типовая структурно-технологическая схема цеха ремонта электрических машин На ремонтно-механическом и кузнечно-сварочном участке ремонтируют изношенные и изготавливают новые конструктивные детали электрических машин ... подшипник; 9, 12 – зубчатая передача; 10 – вал; 11 – роликоподшипник; 13 – вал спирали; 14 – подпятник; 15 – промежуточный вал; 16 – электродвигатель; 17 – муфта; 18 – редуктор Привод ( ...

Для деталей типа плит геометрические показатели качества решающим образом зависят от их размеров. Так, для плит-столов 1120х630 мм отклонение от плоскостности в среднем не превышает 6 мкм, а отклонение от параллельности направляющих и основной плоскости стола находится в пределах 5 мкм.

Базовые детали в виде колонн. Стоек могут иметь точные направляющие элементы. Показатели качества в виде геометрических характеристик в этом случае соответствуют отклонениям для поверхностей корпусных деталей плит и находятся в пределах 3-5 мкм.

Для других деталей, которые имеют меньшее распространение в машиностроении, также существуют соответствующие показатели качества.

Приведенные значения не представляют собой предельно допустимую точность формы и размеров; они могут быть и более высокими. Вместе с тем они показывают высокий уровень качественных характеристик, устойчиво достигаемых в механосборочном производстве. Во всех случаях, когда имеется возможность уменьшить требования к геометрической точности, это следует осуществлять по экономическим соображениям. Основная технологическая трудность достижения высоких показателей качества связана с тем, что каждый элемент технологической системы при ее функционировании вносит свои погрешности в общее значение показателя качества. Одним из методов оценки технологического влияния на показатель качества является использование положений теории вероятностей. Установление корреляционных зависимостей позволяет оценить влияние каждого из элементов на их суммарный результат.

Тем не менее, для такой оценки нужна своеобразная информация, полученная как результат измерений уже произведенной продукции. В этом случае существенно ослабляется действие человека на технологический процесс для его совершенствования.

Типовые технологические процессы изготовления колец, втулок, и гильз схожи между собой. Основными технологическими трудностями изготовления этих деталей является обеспечение требований по малым отклонениям формы наружных и внутренних поверхностей, малым отклонениям от цилиндричности, биению поверхностей. Преодоление этих трудностей на фоне типовой технологии представляет собой основу повышения качества деталей.

Проблема обеспечения качества деталей типа колец, втулок и гильз непосредственно связана с особенностями закрепления их при обработке резанием. Даже при закреплении заготовок распределенными нагрузками передача погрешностей с наружной поверхности на внутреннюю оказывается ощутимой. Поэтому крайне важно обеспечить малые отклонения формы установочных поверхностей.

Указанные детали часто работают в условиях изнашивания, и в связи с этим в поверхностных слоях предпочтительнее напряжение сжатия. Однако вследствие разнообразия методов обработки, различных сочетаний силовых и тепловых факторов воздействия инструмента на обрабатываемую поверхность возникают остаточные тангенциальные напряжения, различные по величине и по знаку, что следует учитывать при технологическом формировании такого показателя качества, как износостойкость.

Необходимо учитывать деформации деталей на сборке. Упругие деформации вполне соизмеримы с допусками на изготовление деталей. В ряде случаев деформация может превосходить допустимое значение выходного параметра изделия. Так высокоточные детали на сборке могут превратиться в детали низкой точности. Собранное изделие, если и сможет работать, будет иметь низкую надёжность.

2. Технологическая часть

2.1 Выбор получения заготовки

Выбор вида заготовки для дальнейшей механической обработки является одним из важных вопросов разработки технологического процесса изготовления детали.

Правильный выбор заготовки – установление ее форм, размеров припуска на обработку, точность размеров и твердости материала, т.е. параметров зависящих от способов ее изготовления — обычно весьма сильно влияет на число операций и переходов, трудоемкость и в конечном итоге на себестоимость детали.

Основными видами механических заготовок являются:

- отливки черных и цветных металлов,

- из металлокерамики,

- кованные и штампованные,

- из проката,

- сварные.

В зависимости от типов производства изготовление детали может идти по двум направлениям:

a) из заготовки близкой по форме и размерам готовой детали,

b) получение грубой заготовки с большим припуском.

Деталь «Сухарь» изготовляется в единичном типе производства, заготовки для нее будет штамповка.

2.2. Материал для изготовления детали

Для изготовления детали «Сухарь» используется материал- сталь 45.

Сталь 45 — углеродистая конструкционная сталь с содержанием

С- 0,45%

предел прочности Gв — 598 Мпа

предел текучести Gt — 352 Мпа

твердость по Бринеллю — HВ 229.

Табл. 2.2.1. Свойства конструкционной качественной стали 45

|

МАРКА СТАЛИ |

Механические свойства |

Технологические свойства |

||||||||

|

От |

Ов |

6,% |

Чт % |

КС, х105, Дж/м’ |

НВх10 Па |

Обработка резанием |

свариваемость |

Интервал температур ковки |

Пластичность стали во время холодной обработки |

|

|

Х10,Па |

||||||||||

|

45 |

36 |

61 |

16 |

40 |

5 |

197 |

п |

800- 1250 |

||

Сталь указанного химического состава отличается хорошей обрабатываемостью, в том числе и резанию твердосплавным инструментом.

Конструктивно-технологический анализ детали

Обязательным условием обеспечения технологичности детали в механообрабатывающем производстве является выполнения ряда требований ЕСТПП и отраслевых стандартов:

- конструкция детали должна состоять из стандартных и унифицированных элементов;

- размеры поверхности детали должны иметь оптимальные, т.е. экономические и конструктивно основанные классы точности и шероховатости;

- физико-химические и механические свойства материала, жесткость детали, ее форма и размеры должны соответствовать требованиям технологии изготовления;

- показатели базовой поверхности детали (точность, шероховатость) должны обеспечить точность установки, обработки и контроля;

- заготовка должна быть получена рациональным способом с учётом объема выпуска и типа производства;

- сопряжения поверхности деталей различных классов точности и шероховатости должны соответствовать применяемым методам и средствам обработки;

- обеспечение условий врезания и выхода режущего инструмента, а также хорошего доступа и контроля детали.

В качестве государственных стандартов введена единая система допусков и посадок (ЕСДП).

Ряды основных отклонений определяются из таблиц в зависимости от требуемого квалитета и номинального размера детали.

Анализ детали «Сухарь» на технологичность

Табл. 2.2.2. Свойства конструкционной качественной стали 45

|

размер |

квалитет |

предельное отклонение |

шероховатость |

обозначение размера по чертежу |

вид обработки |

|

|

Ra |

класс |

|||||

|

80 |

9 |

0 -87 |

12,5 |

3 |

±0,2 |

фрезерование |

|

92 |

9 |

0 -87 |

12,5 |

3 |

±0,1 |

фрезерование |

|

95 |

9 |

0 -87 |

12,5 |

3 |

±0,3 |

фрезерование |

|

65 |

9 |

0 -74 |

12,5 |

3 |

±0,3 |

фрезерование |

2.3 Расчет полей допусков на обрабатываемые размеры

Поле допуска — два предельно допустимых размера, между которыми находятся или равен действительный размер годной детали.

Наибольший предельный размер — самый большой предельно допустимый размер.

Наименьший предельный размер — самый маленький допустимый размер.

В процессе изготовления каждая деталь получает те или иные отклонения от номинальных размеров. Деталь номинального размера изготовить невозможно, поэтому обработка размеров детали допускается с определенными отклонениями.

Точность изготовления деталей зависит от выбранного квалитета.

Квалитет — совокупность допусков, которые соответствуют одинаковой степени точности для всех номинальных размеров.

В системе ЕСДП предусмотрено двадцать квалитетов.

ІТ0І — ІТ4 — самая высокая точность поверхностей, которые не соединяются.

ІТ5 – ІТ11 — точность поверхностей, которые соединяются.

ІТ12 -?Т18 — грубая точность поверхностей, которые не соединяются.

±0,03 ±0,02

1). 60 2). 75

nom = 60 nom = 75

max = 60.03 max = 75.02

min = 59.97 min = 74.98

Δ = 0.06 Δ = 0.04

±0,01 ±0,03

3). 87 4). 90

nom = 87 nom = 90

max = 87.01 max = 90.03

min = 86.99 min = 89.97

Δ = 0.02 Δ = 0.06

2.4 Выбор режущего инструмента

Для обработки детали «Сухарь» необходим следующий режущий инструмент:

- фреза цилиндрическая (для фрезерования плоскости)

- фреза дисковая трехсторонняя (для фрезерования паза)

Материал для Фрез – Р10М9 и ВК8

Р — обозначение быстрорежущей стали

Р10М9 10 — 10% вольфрама

М —

9 —

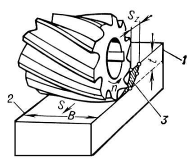

Рис. 2.4.1. Цилиндрическая фреза Р10М9

S — подача, мм/об

Sz — подача на зуб фрезы, мм/зуб

1 — заготовка

2 — обработанная деталь

3 — срезаемый слой

В — ширина фрезерования

n — частота вращения шпинделя, об/мин

Рис. 2.4.2. Дисковая трехсторонняя фреза ВК8

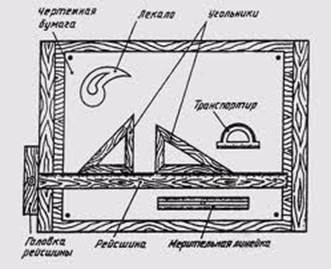

2.5 Выбор мерительного инструмента

Для обработки детали «Сухарь» необходим следующий мерительный инструмент:

- штангенциркуль ШЦ-1 (для контроля размеров)

- угольник

- рейсмас

- лекальная линейка

Штангенциркуль ШЦ – 1 ±0,3 ±0,2 ±0,1 ±0,3

Применяется для контроля размеров (60 х 75 х 28 х 10 х 87 х 90)

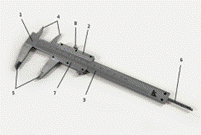

Предназначен для измерения наружных и внутренних размеров деталей. В машиностроении широко используют штангенинструменты. К ним относятся:

- Штангенциркули (Рис. 2.7.1)

- Штангенглубиномеры (Рис.

2.7.2)

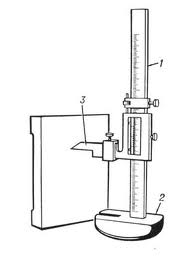

- Штангенрейсмасы (Рис. 2.7.3)

Рис. 2.5.1. Штангенциркуль

Рис. 2.5.2. Штангенглубиномер

Рис. 2.5.3. Штангенрейсмас

Они выпускаются отечественной промышленностью нескольких типов:

- ШЦ-І (двусторонний с глубиномером)

- ШЦ-ІІ (двусторонний)

a) ШЦ-ІІІ (односторонний)

Штангенциркуль — представляет собой штангу с миллиметровой шкалой, губки для наружных и для внутренних измерений. По штанге перемещается рамка с нониусом которая зажимается винтом ч/з пружину.

Угольник

Применяется для выверки и установки детали на столе фрезерного станка, проверки и разметки прямых углов. Различают шесть типов:

- УП – угольники слесарные плоские

- УШ — угольники слесарные с широким основанием

- УЛП — угольники лекальные плоские

- УЛШ — угольники лекальные с широким основанием

- УЛ – угольник лекальной плитки

- УЛЦ – угольники лекальные цилиндрические

Рис. 2.5.4. Угольник

В инструментальном производстве применяют преимущественно лекальные угольники.

Лекальные линейки

Наиболее распространенным инструментом для контроля прямолинейности является лекальные линейки. Изготовляются с рабочей поверхностью в виде одного, трех или четырех ребер, закругленных по радиусу не более 0,3 мм:

- ЛД – двусторонним скосом

- ЛТ – трехгранная

- ЛЧ – четырехгранная

Линейками контролируют прямолинейность поверхностей двумя способами:

- на просвет

- на краску

Рис. 2.5.5. Лекальные линейки

2.6 Выбор приспособлений и вспомогательного инструмента

Для обработки детали «Сухарь» необходим следующий вспомогательный инструмент:

- оправка для установки фрезы

- тиски — для установки заготовки

- крепеж — болты и гайки

- уст6ановочные кольца

- гаечные ключи

- молоток алюминиевый

- напильник

- чертилка

- линейка

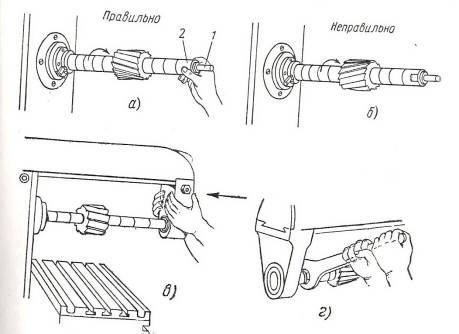

Фрезерные оправки производят установку и закрепление фрез. В соответствии с размером диаметра отверстия фрезы выбирают необходимый диаметр оправки.

Рис. 2.6.1. Установка и закрепление фрез

а, б, — установка фрезы и колец на оправку;

- в, — установка подвески хобота;

г, — закрепление фрезы на оправке

Рис. 2.6.2. Кольца

Рис. 2.6.3. Тиски

3. Характеристика оборудования

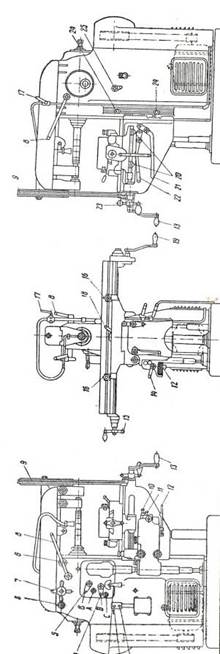

Изготовление детали «Сухарь» ведется на вертикально-фрезерном станке модели 6Р82Г.

6 — группа фрезерних станков

6Р82Г Р — модернизация базовой модели

82 — типоразмер стола

Г – станок горизонтально-фрезерный

Табл. 2.5.1. Техническая характеристика консольно-фрезерного станка 6Р82Г

|

Рис. 2.5.1. Устройство консольно-фрезерного станка 6Р82Г

Органы управления горизонтально-фрезерным станком 6Р82Г

1. Кнопка «стоп» для выключения эл. двигателя,

2. Кнопка «пуск» для включения эл. двигателя,

3, 4, 5, Рукоятки коробки скоростей для установления требуемого числа оборота шпинделя,

6. Затяжные винты крепления хобота,

7. Рукоятка перемещения хобота,

8. пусковой рычаг,

9. Поддержка,

10, 11, 12,

13. Рукоятка для ручного вертикального перемещения стола,

14. Рычаг для изменения направления движения подачи,

15. Рукоятка для замедленного ручного продольного перемещения стола,

16. Упоры автоматического выключения продольной подачи стола,

17. Кран для пуска охлаждающей жидкости,

18. Рычаг для включения и выключения механической продольной подачи стола,

19. Рукоятка для ускоренного ручного продольного перемещения стола,

20. Упоры для автоматического выключения поперечной подачи стола,

21. Рукоятка для включения и выключения механической вертикальной подачи стола,

22. Рукоятка для включения и выключения механической поперечной подачи стола,

23. рукоятка для поперечного ручного перемещения стола,

24. упоры для автоматического выключения вертикальной подачи стола,

25. рукоятка для измерения направления вращения шпинделя.

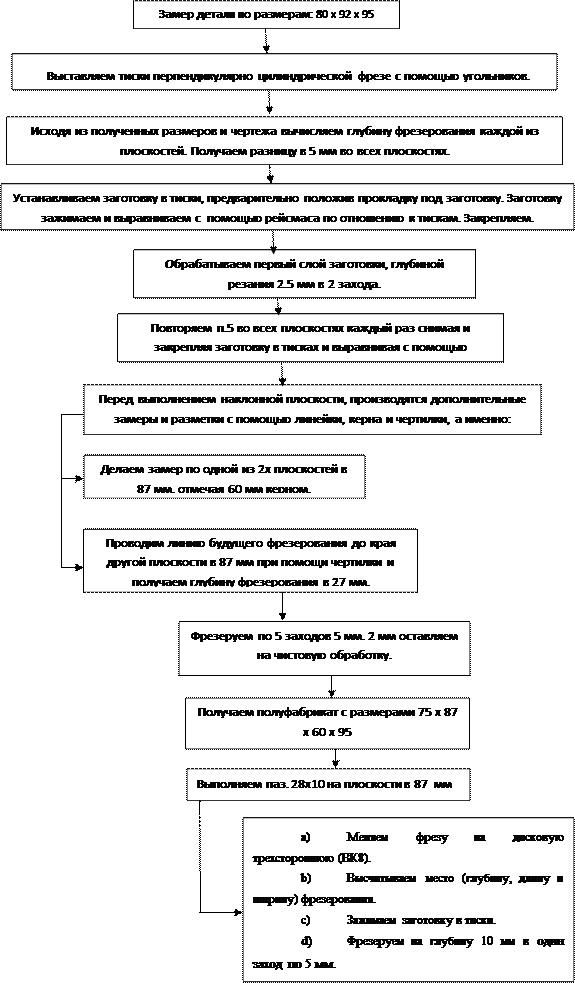

4. Структурная схема технологического процесса изготовления детали «Сухарь»