2.7 Результаты информационного этапа

Определены тринадцать ведущих областей науки и техники, в которых осуществлялся поиск информации по теме проекта. К их числу относятся:

1

2 Металлургия;

3 Машиностроение и транспорт;

4 Горнодобывающая промышленность;

5 ТРИЗ;

6 Материаловедение;

7 Теоретическая механика;

8 Гидродинамика;

9 Биология;

10Физика;

11Электроэнергетика;

12Теплоэнергетика;

13Гидроэнергетика.

Поиск информации в ведущих областях науки и техники позволил выявить используемые в них ряд технологий, конструкций и устройств, которые нашли применение в совершенствуемой конструкции одноковшовых экскаваторов. К их числу, в частности, относится:

14Применение активных рабочих органов (гидромолотов и пневмомолотов, встроенных в ковши экскаваторов), присоединение к металлоконструкции экскаваторов дополнительных элементов, замыкающих реактивные усилия на грунт, переход к непрерывному рабочему процессу.

15Большой интерес представляет наличие аналогов в области транспорта (транспортировка сыпучих сред в условиях непрерывного транспорта), гидромеханизация, работа земснарядов в непрерывном режиме на примере аналогов из биологии. Это направление позволит в перспективе перейти к наиболее управляемым и высокопроизводительным непрерывным технологиям разрушения грунта и его транспортировки.

Аналитический этап

3.1 Общие положения

Целью аналитического этапа является корректная постановка задач по совершенствованию объекта исследования, в данном случае одноковшового экскаватора, в соответствии с целями проекта. Это достигается путем проведения различных видов анализа объекта исследования. Результатом этого анализа является научно обоснованные концептуальные направления и ключевые задачи, решение которых позволяет усовершенствовать объект исследования в соответствии с целями проекта.

На Аналитическом этапе выполняются

16Компонентный анализ (элементный) — выявляет составляющие компоненты объекта анализа;

ВКР, является актуальной. Объект исследования – ООО «Белгород-рентген-сервис»

... тема ВКР, является актуальной. Объект исследования – ООО «Белгород-рентген-сервис» Предмет исследования – деятельность менеджера по персоналу Целью ВКР является обеспечения информационной поддержки управленческих решений топ-менеджера головного офиса компании. Для этого ...

17Структурный анализ — определяет связи между элементами и характер воздействия между ними;

18Функциональный анализ — определяет, как элементы взаимодействуют друг с другом;

19Функционально-идеальное моделирование (свертывание) — выявляет возможность изменения структуры и характера взаимодействия друг с другом;

20Причинно-следственный анализ — устанавливает причины возникновения вредных функций.

В ходе выполнения указанных видов анализа строится система моделей объекта (компонентная, структурная, функциональная)

Совместное рассмотрение этих моделей на базе законов развития технических систем позволяет поставить задачи по преобразованию моделей (функционально-идеальное моделирование) и перейти от задач по преобразованию моделей к задачам по преобразованию объекта анализа.

В ряде случаев такие аналитические инструменты, как анализ тенденций развития позволяют не только моделировать объект и ставить задачи по его совершенствованию, но и дают возможность наметить решения поставленных задач и оценить перспективность этих решений. Этот аспект содержания аналитического этапа также отражен на рисунке 3.1.

3.2 Генетический анализ

Генетический анализ представляет собой исследование закономерностей развития конструкции одноковшового экскаватора во времени. Такое исследование позволяет установить основные тенденции в развитии исследуемого объекта и определить основную стратегию принятия решения для дальнейшего совершенствования.

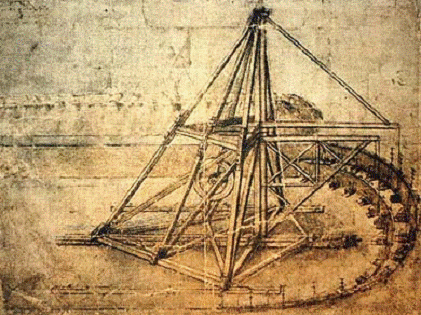

Рисунок 3.2 — Чертеж землечерпалки Леонардо да Винчи

Экскаваторы сегодня настолько прочно вошли в нашу жизнь, что трудно представить себе проведение землеройных, погрузочных работ, работ по разрушению бетонных конструкций или планировке поверхностей без экскаватора.

Однако мало кто сегодня задумывается о том, как появилась идея создания этой незаменимой многофункциональной машины.

«Вехи истории» предоставляют уникальную возможность проследить весь процесс эволюции экскаваторной техники со времен Леонардо да Винчи до наших дней и ознакомиться с фотогалереей. Вашему вниманию представлена история развития, как самих экскаваторов, так и экскаваторных заводов России и зарубежья.

Историю землеройной техники, в частности экскаваторов, можно начать писать с начала 15 века, когда в венецианском издании «Кодекса Джованни Фонтана» 1420 года был опубликован рассказ о ковшедолбежной землечерпалке, использовавшейся для углубления дна каналов, расширения морских гаваней. Но официально идея создания землеройных машин принадлежит Леонардо да Винчи, который в начале 16 в. предложил схемы экскаваторов-драглайнов. К 1500 году относится набросок чертежа грейфера для землечерпалки. Несколько лет спустя Леонардо руководил прокладкой каналов в засушливой Миланской долине. На земляных работах он применил землечерпалку собственной конструкции.

В записных книжках ученого наряду с чертежами летательного аппарата есть зарисовки землечерпалки с ковшом-драглайном, а также сооружения, напоминающего конструкцию экскаватора. Драглайн, предложенный Леонардо да Винчи, в основных чертах напоминает ковш современного экскаватора. Вот его описание: «Ковш, заостренный, как лемех, спереди и сзади, имеет сито. Это позволит зачерпнуть много грунта и даст стечь воде. Ковш будет подвешен на канатах, которые наматываются на ворот, расположенный на понтоне. Дно ковша может также откидываться, что облегчит его разгрузку». Сейчас, правда, не выпускаются ковши-драглайны с откидным днищем, но этот принцип успешно применяется в ковшах для прямой лопаты.

Дорожно-строительные машины: экскаваторы (2)

... один или два вида дополнительного сменного оборудования (прямую лопату, обратную лопату, драглайн). Основные рабочие органы машины Рабочее оборудование включает комплекс узлов экскаватора с рабочим органом (ковш, крюк, грейфер ... в гнездо козырька. От выпадения зубья удерживаются в гнездах шплинтами. Прямые лопаты в последние годы оснащают ковшами с полукруглой передней стенкой и с козырьком в ...

В 1597 году для очистки каналов в Венеции была сконструирована и построена плавучая землечерпалка. Автором ее был венецианский механик Буанаюто Лорини, который описал устройство машины в труде «Делле Фортификационе». Далее в 1718 г. проект землеройного устройства с двумя ковшами представили Французской Академии наук механики де ла Бальм и Белидор. Механизм работал в портах Тулона и Бреста. Затем в 1795 году известный американский изобретатель, создавший первый практически пригодный пароход, Роберт Фултон сконструировал и первый четырехколесный грейдер-элеватор. Однако испытана машина была только через 70 лет на строительстве дорог в Америке. Но в 1796 году на дноуглубительных работах в английском порту Сандерленд была применена ковшовая драга с приводом от паровой машины. Построена она при участии изобретателя паровой машины Джеймса Уатта. За один рабочий ход ковши доставали со дна гавани до полутора тонн грунта, что примерно в 4 раза превышало производительность ручной драги.

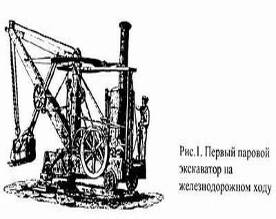

Активное строительство железных дорог в США в тридцатых годах девятнадцатого века и нехватка при этом строительных рабочих привели к созданию в 1832-1836 гг. американцем Отисом первого парового одноковшового экскаватора (рисунок 3.3).

Рисунок 3.3 — Первый паровой экскаватор на железнодорожном ходу

Экскаватор был неполноповоротным, имел железнодорожную ходовую часть, был оснащен ковшом 1,14 куб. м, паровым двигателем мощностью 15 л.с., обеспечивал среднюю производительность 45-50 куб. м/час и заменял примерно 50 рабочих. Уже через несколько лет экскаваторы Отиса заменяли 180 рабочих. Первоначально экскаваторы использовались преимущественно на строительстве железных дорог. Один из первых экскаваторов был продан в Англию в 1842 г., а в 1843 г. четыре из семи построенных Отисом экскаваторов были проданы в Россию для использования при строительстве Николаевской железной дороги. Однако строительные подрядчики не восприняли эти машины и в 1848 г. продали на Урал. В Нижнем Тагиле экскаваторы, впервые в мировой практике, были использованы на вскрышных работах при добыче руды.

Во второй половине девятнадцатого века масштабное строительство железных дорог и каналов потребовало перемещения все больших масс земли, которое уже не могло быть осуществлено с помощью ручного труда землекопов. Это привело к активному развитию разнообразных землеройных машин.

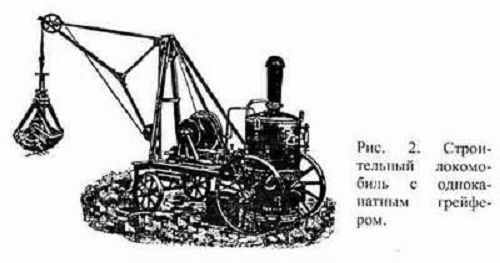

В Германии применялись «строительные локомобили» (рисунок 3.4), оснащенные одноканатными грейферами.

Рисунок 3.4 — Строительный локомобиль с одноканатным грейфером

Большой вклад в развитие технологии экскаваторостроения внести французы: в 1860 году инженер М. Кувре создал сухопутный цепной многоковшовый экскаватор с двигателем 15 лошадиных сил. Он был испытан на строительстве дороги Седан — Тионвиль, а позднее работал на сооружении Суэцкого канала. А уже 1862 году на улицах Парижа появился первый паровой каток с обеими ведущими осями. Изобретателем машины был механик Балейсон. Однако паровые катки большого распространения не получили. Ведь для поддержания необходимого давления в его котле требовалось сжигать 60 — 80 килограммов топлива в час.

История развития экономики Приднестровья в переходный период ...

... кредитной политики на очередной финансовый год». Анализ динамики макроструктурных показателей ПМР за 1990;2000 гг. свидетельствует о сохранении ведущей роли промышленности в создании валового внутреннего продукта ... Центральный банк и соответствующие комитеты Верховного Совета ПМР. Во второй половине 90-х годов создается оптимальная система макроэкономического управления и соответствующая ...

В начале 20 века, с развитием электроэнергетической отрасли семимильными шагами развивались и конструкции экскаваторов. В 1905 году были выпущены первые паровые полноповоротные (с поворачивающейся кабиной) экскаваторы немецкой фирмой «Оренштейн & Коппель». Ковши этих машин вмещали до 4 кубометров земли. В 1910 году появились первые электрические экскаваторы, а американская фирма «Бюсайрус» выпустила в свет полноповоротный экскаватор на гусеничном ходу. Начиная с 1912 года начал работать первый экскаватор с двигателем внутреннего сгорания на гусеничном ходу.

Русские изобретатели предложили немало интересных устройств, способствовавших облегчению тяжелого труда на строительстве каналов, дорог, мостов и других сооружений. Так, в конце 20-х годов 19 века в Петербурге появился ржевский мещанин Немилов. Он уже построил немало мельниц, плотин и мостов, применяя при этом хитроумные машины собственной конструкции и изготовления. Вот и теперь он сдал на заключение генералу Бетанкуру чертежи: «Машины для уравнения земли у подошвы реки», «Машины для выстилки плитою из гранитного камня подошвы между столбов» и «Копра особого устроения, каковые еще нигде не виданы». Трижды пришлось Немилову продлить в столице свой паспорт, ответа он так и не дождался и вернулся на родину ни с чем. А ведь эти проекты, если б были одобрены и приняты, могли сыграть заметную роль в развитии строительных машин.

В те же годы в Петербурге на чердаке одного из домов Гороховой улицы у Каменного моста жил «страстный механик» Казаманов. Не имея ни средств, ни материалов, ни инструментов, он умудрялся все же сооружать модели своих изобретений, среди которых были и своеобразный копер для вбивания свай, и машина «для подъема тяжестей с большею легкостью и удобностью на возвышенность». Технические новинки, созданные этими и другими безвестными изобретателями-самоучками, не нашли ни должного понимания, ни должного распространения. Может быть, чуть больше повезло русским землечерпалкам. Первая плавучая землечерпалка была создана в Петербургском институте путей сообщения в 1809 году. Ее мощность составляла 15 лошадиных сил. Такое устройство могло заменить труд многих людей. Предназначалась эта машина для очистки водоемов. В 1811-1812 годах землечерпалку построили на Ижорском заводе. Начиная с 1813 и по 1819 год машина работала на очистке Кронштадтского порта.

Позднее в России и за границей были предложены усовершенствованные конструкции землечерпалок. Но это был, пожалуй, один из первых многоковшовых экскаваторов.

В 1847 году русский изобретатель Кушелевский сделал еще один шаг в этой области. Он предложил идею землечерпательной машины, которая могла работать как на воде, так и на суше. Эта машина соединяла в себе достоинства речной землечерпалки и сухопутного экскаватора.

В 1854 году в Петербурге были изданы материалы, подготовленные комиссией, изучавшей природные богатства и хозяйство Пермской губернии. В них опубликованы интересные сведения о первом русском паровом экскаваторе, который авторы документа и назвали «земляным механизмом». Кем он был построен, членам комиссии не удалось установить. Было известно только, что был этот неизвестный механик родом из Нижнего Тагила, но описанная машина выполняла, по существу, то, что делает экскаватор: она могла перемещаться и «посредством особых устройств», говорилось в описании машины, копала руду и производила ее уборку от забоя, подготавливая фронт работ для дальнейшей выемки руды. Так, почти 130 лет назад в России в руднике горы Высокой на Урале был применен способ открытой разработки полезных ископаемых с помощью экскаватора.

Башенные краны и другие машины, используемые в строительстве

... фоне новых жилых застроек, всюду, где происходят прогрессивные перемены, где идет строительство. Башенный кран - символ современной стройки, недаром его изображение можно найти на гербах ... в специализированных организациях, так как в них легче обеспечить эффективную эксплуатацию таких машин. В дореформенный период эти организации именовались обычно "управлениями (трестами) механизации", " ...

До конца века основные объемы земляных работ на строительстве железных дорог в России выполнялись вручную (лопаты, тачки, грабарки), поскольку дешевая рабочая сила существовала в избытке. Когда при строительстве западносибирского участка Транссибирской магистрали возникли затруднения с рабочей силой, были закуплены в Америке «землекопные машины»

В такие машины впрягались 12-16 лошадей. Для выемки и перемещения грунта использовались, также, конные волокуши с металлическим ковшом, которые назывались «скреппелами» или «землеройками».

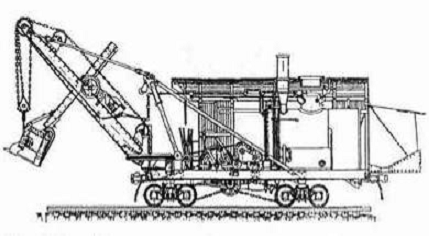

Первый русский одноковшовый неполноповоротный железнодорожный экскаватор со сменным ковшом (2,3 куб. м. для легких грузов и 1,5 куб. м. для тяжелых грузов) был построен на Путиловском заводе (ныне Тверской экскаваторный) в 1902 году. Производительность его была 100-290 куб. м./час, вес 65-75 т. До 1917 года было построено 35 таких машин. В начале XX века экскаваторы использовались в России довольно интенсивно. Например, при возведении сухого дока в Кронштадте в 1909-1910 годах работы велись в две смены по 10 часов каждая. Машины этого типа (Рис. 3) изготавливались до 30-х годов XX века.

В отдельных случаях применялись плавучие экскаваторы. Плавучие экскаваторы выполнялись, как правило, неполноповоротными с прямой лопатой.

Во второй половине XIX — начале XX веков началось строительство гигантских каналов, при котором требовалось перемещать огромные массы грунта.

Суэцкий канал (длина 160 км, начало строительства — 1859 г.) сооружался около 10 лет (в основном, вручную).

Общая численность рабочих, занятых на постройке, достигала 40 тысяч человек. За время строительства было перемещено примерно 75 млн. кубометров грунта.

При сооружении Панамского канала (1880-1913 гг.) было перемещено 160 млн. кубометров грунта. На втором этапе строительства (1903-1913 гг.) применялись более ста одноковшовых (преимущественно железнодорожных) и около 20-ти многоковшовых экскаваторов.

После первой Мировой войны, одновременно с общим развитием техники, активизировалось и развитие экскаваторов. Двигатели внутреннего сгорания и электропривод, применение гусеничного (и шагающего) хода позволили существенно увеличить мощности и мобильность экскаваторов. Экскаваторы стали полноповоротными, увеличилась номенклатура их рабочего оборудования (прямая и обратная лопата, драглайн, струг и пр.) и сфера их применения (вскрышные, тоннельные работы и пр.).

В США и в России совершенствовались одноковшовые экскаваторы. В Германии начали строить все более мощные многоковшовые экскаваторы. Появились многочисленные специальные машины (канавокопатели и др.).

Проектирование рабочего органа одноковшового экскаватора

... назначением, размерами и мощностью. I. ОБЩИЕ СВЕДЕНИЯ 1.1 Краткий исторический обзор создания и развития экскаваторов Официально идея создания землеройной машины принадлежит Леонардо да Винчи & ... помощи которых экскаватор непосредственно копает грунт (ковш, стрела, рукоять с системой их привода). Таким образом, особенности конкретных видов земляных работ, которые необходимо выполнить экскаватору, - ...

Рисунок 3.5 — Паровой железнодорожный неполноповоротный экскаватор «Ковровец»

В СССР производство экскаваторов было организовано в 1931. Выпущены первые 15 машин. С 1947 Уральский завод тяжёлого машиностроения (УЗТМ) впервые в мире организовал серийный выпуск карьерных экскаваторов с ковшами ёмкостью 3-5 м. Уже в начале 50-х годов XX века использовались гигантские экскаваторы с ковшами объемом до 30 куб. м. (ЭГЛ-15 Новокраматорского завода, американские экскаваторы Марион, Бюсайрус и др.)

Во второй половине XX века традиционные типы экскаваторов совершенствовались в основном за счет применения новых машиностроительных технологий и оборудования (гидропривод и пр.).

Ручной труд на земляных работах сохранился только в тех случаях, когда имеется избыток бесплатной рабочей силы либо при малом объеме и стесненных условиях работ, не позволяющих применить необходимую землеройную технику.

В 1958 на УЗТМ был изготовлен шагающий экскаватор-драглайн с ковшом 25 м и стрелой 100 м, а на Новокраматорском машиностроительном заводе (НКМЗ) в 1965 — экскаватор-лопата с ковшом 35 м для крепких грунтов. В 1975 УЗТМ закончил изготовление шагающего драглайна с ковшом ёмкостью 100 м и стрелой 100 м. УЗТМ осваивает наиболее мощную карьерную лопату, с ковшом 20 м, для крепких грунтов (1976).

Современные экскаваторы, бульдозеры и другие землеройные машины передвигаются по земле на колесах или гусеницах, по рельсам или с помощью специальных опор могут «шагать», есть и плавающие землечерпалки. Однако едва ли не самым распространенным способом передвижения тяжелых машин стал гусеничный ход. Машины на таком ходу могут надежно перемещаться по неровной поверхности, работая на стройке, в котловане или в карьере, добывая полезные ископаемые. Проблема надежного передвижения землеройных машин всегда занимала их создателей. Еще в начале прошлого века в различных странах пытались заменить колесный ход на какой-либо другой. В России в 1879 году русский крестьянин Федор Блинов получил, как тогда говорили, привилегию на «Вагон с бесконечными рельсами для перевозки грузов по проселочным дорогам». К тому времени уже были построены железные дороги, уже были известны рельсы. И изобретателю пришла идея использовать замкнутые и перебегающие по каткам «рельсы в качестве ходового устройства. Изучение чертежей и описания этого изобретения показало, что «вагон» Блинова не что иное, как гусеничный трактор. Такие машины начали строить за границей лишь в XX веке.

Освоение гусеничных тракторов позволило уже в начале 20 века использовать их как базу для землеройных машин, которые стали широко применяться при строительстве дорог, водных путей, в горнодобывающей промышленности.

Первые экскаваторы на гусеничном ходу мало походили на современные машины. Еще в начале века они изготовлялись наполовину из деревянных деталей. Деревянной была стрела, из деревянных пластин (траков) состояли гусеницы. Траки, правда, сначала обивали металлическими листами, а позднее гусеницы полностью стали металлическими.

Такой экскаватор в 1912 году был использован в США на строительстве канала Кэлуметсэг.

Экскаваторами называются землеройные машины, предназначенные для копания и перемещения грунта. Все экскаваторы в зависимости от использования рабочего времени для собственно копания грунта делят на две большие группы: непрерывного действия — многоковшовые и периодического (цикличного) действия — одноковшовые.

Разработка системы телемеханики

... информации на расстояние представляет собой систему телемеханики. С укрупнением систем управления и все большей автоматизацией процессов переработки информации системы телемеханики перерастают в крупные автоматизированные информационные системы. Развитие их идет по двум направлениям. ...

Многоковшовые экскаваторы обе операции — копание грунта и его перемещение выполняют одновременно; одноковшовые эти операции выполняют последовательно, прерывая копание на время перемещения грунта. Таким образом, рабочее время машины, в течение которого выбирают грунт, и производительность многоковшовых экскаваторов выше, чем одноковшовых. Несмотря на это, одноковшовые экскаваторы распространены шире вследствие их универсальности, т.е. возможности применять их как на земляных, так и на погрузочно-разгрузочных работах в самых тяжелых, в том числе скальных (с предварительным взрыванием), грунтах. Применение многоковшовых экскаваторов ограничено: в основном их используют при рытье траншей и добыче нерудных материалов в карьерах с однородными грунтами без каменных включений.

По способу перемещения экскаваторы бывают сухопутные и плавучие.

По конструкции ходового устройства сухопутные экскаваторы подразделяют на гусеничные, колесные и шагающие (последнее применяют только в одноковшовых экскаваторах).

По типу применяемого основного (первичного) двигателя экскаваторы бывают дизельными или электрическими. Выбор двигателя определяется условиями, в которых будет работать экскаватор. Так, дизели используют на экскаваторах там, где машину нужно сравнительно часто перевозить с места на место, например на строительстве нефте- и газопроводов, железных и шоссейных дорог, гражданском строительстве и т.п.

На экскаваторах, постоянно работающих в одном месте, например в карьерах по добыче нерудных материалов, выгодно применять электродвигатели, которые проще и дешевле в эксплуатации.

Одноковшовые экскаваторы по назначению делят на три основные группы: строительные универсальные, предназначенные для земляных и погрузочно-разгрузочных работ в строительстве; карьерные — для работы в карьерах на разработке рудных и угольных месторождений, а также скальных пород; вскрышные — для разработки полезных ископаемых (угля, руды) открытым способом. К последней группе относятся также и мощные шагающие экскаваторы — драглайны, используемые на горных работах для перекидки верхних слоев пород в выработанное пространство, а также на строительстве крупных гидротехнических сооружений.

Кроме этих основных групп выпускают еще специальные экскаваторы, предназначенные для использования в определенных специфических условиях: подземные — для подземной разработки полезных ископаемых при большой мощности пласта, туннельные — для погрузки взорванной породы при проходке туннелей, торфяные — для добычи торфа и др.

По виду рабочего оборудования экскаваторы подразделяются на одноковшовые с жесткой шарнирно-скользящей связью ковша со стрелой (прямая лопата), с жесткой шарнирной связью ковша со стрелой (обратная лопата), с гибкой связью ковша со стрелой (драглайн, грейфер и др.) и с телескопическим рабочим оборудованием.

Наиболее распространено оборудование прямой лопаты. Им оснащаются экскаваторы любой мощности с ковшами емкостью до 15,3 м. Экскаваторы с оборудованием прямой лопаты и с разгрузкой в транспортные средства или отвал целесообразно применять при разработке месторождений полезных ископаемых и для рытья котлованов. Преимущественно в крепких, каменистых и скальных породах и грунтах, а также в устойчивых грунтах средней крепости.

Оборудование обратной лопаты используется для рытья узких траншей (шириной 0,7 — 1,5 м и глубиной до 8 м), особенно с вертикальными стенками для прокладки сетей канализации, нефтепроводов, устройства фундаментов в крепких и каменистых грунтах, а также сооружения небольших котлованов.

Рабочее оборудование экскаватора-драглайна (англ. dragline) состоит из стрелы и ковша, подвешенного к стреле при помощи подъемного и тягового канатов. Выемку грунта драглайн производит, как правило, ниже уровня установки экскаватора. Применяются ковши различной емкости — в скальных предварительно разрыхленных породах допускается работа драглайна при емкости ковша свыше 10 м. Продолжительность цикла обычно на 10-20% больше, чем при работе экскаватора с оборудованием прямой лопаты. С оборудованием драглайна работает до 40% одноковшовых экскаваторов. Драглайны, имеющие т. н. шагающий ход, получили название шагающих драглайнов.

Планирование поверхностей со значительными углами наклона с помощью следящей системы малоэффективно из-за ограниченности рабочей зоны экскаватора. Более эффективно на указанных работах могут быть использованы экскаваторы с телескопическим рабочим оборудованием, обеспечивающие прямолинейную траекторию движения рабочего органа посредством втягивания телескопической стрелы. Возможность поворота ковша вокруг продольной оси стрелы (рукояти) у этих машин позволяет осуществлять срезку и зачистку наклонных поверхностей. Эти машины имеют малую габаритную высоту рабочего оборудования, что позволяет работать в закрытых помещениях и труднодоступных местах.

Оборудование грейфера применяется для погрузочных работ, рытья котлованов с отвесными стенками, для работ под водой.

Оборудование струга приспособлено для планировочных работ, удаления дорожной одежды и т.п. Отдельные модели экскаваторов, предназначенные в основном для строительства (с ковшами емкостью до 5 м), снабжают различным сменным оборудованием не только для земляных, но и для монтажных, подъемно-транспортных, погрузочно-разгрузочных, свайных и буровых работ, валки леса и корчевки пней и т.п. Такие экскаваторы обычно называются универсальными, т.к. они применимы во многих видах земляных и строительных работ. Если число единиц сменного оборудования не превышает трех (например, лопата, драглайн, кран), экскаватор называется полууниверсальными.

Получают широкое распространение экскаваторы с гидроприводом, т. н. гидроэкскаваторы, у которых все виды рабочих органов шарнирно связаны с поворотной платформой и перемещаются с помощью гидроцилиндров, приводимых в движение насосами высокого давления (10 — 40 МПа).

В этом случае для передачи вращения (привод поворота, хода) обычно применяют гидравлические двигатели. Этот вид одноковшовых экскаваторов изготовляется с ковшами малой (до 1,8 м.), средней (2-3 м.) и большой (3,2-6 м.) емкости. На сегодняшний день в России получают распространение большие гидроэкскаваторы с объемом ковша свыше 12 м. Основным рабочим оборудованием таких экскаваторов является обратная лопата.

В зависимости от назначения одноковшовые экскаваторы подразделяют на строительные, карьерные, строительно-карьерные и вскрышные, кроме того, выделяют тоннельные экскаваторы, плавучие и др. Строительные экскаваторы — самый распространенный тип одноковшовых экскаваторов (около 60% мирового парка); насчитывают около 200 моделей, выпускаемых более чем 80 отечественными и зарубежными заводами. Различают: универсальные малой мощности (емкость ковша 0,05-1,8 м., грузоподъемность крана 0,7-45 т, масса 1,5-65 т); средней мощности — полууниверсальные (емкость ковша 2-3 м., грузоподъемность крана 60-80 т, масса 72-105 т); большой мощности — полууниверсальные (емкость ковша 3,25-6 м, грузоподъемность крана 100-150 т, масса 115-210 т).

Удельная масса на 1 м емкости ковша для крепких грунтов составляет 33-36 т.

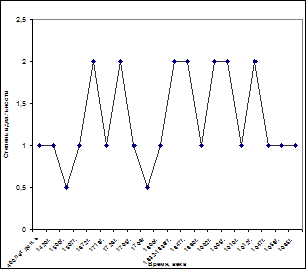

На основании проведенного анализа построен график зависимости (функции изменения) степени идеальности от времени, приведенный на рисунке 3.6.

Рисунок 3.6 — Функциональная зависимость степени идеальности от времени

Из графика видно, что в ходе исторического развития начиная с периода 4 века до нашей эры и кончая эпохой современности, в конструкции землеройных машин (в том числе и одноковшового экскаватора) произошли закономерные изменения.

Особенностью последних является то, что они подчиняются закону S-образного развития технических систем. И в этом случае генезис одноковшового экскаватора не является исключением.

В генезисе экскаватора наблюдается характерные три этапа:

- на первом этапе присутствуют «пионерные изобретения» такие как, парусная доска с колесами, рычаг, клин, ворот, гибкий орган простой блок, подвижный блок, ковшевой рабочий орган, в последствии — землечерпалка Леонардо да Винчи, которая практически в неизменном виде до 17 столетия дошла в неизменном виде. В дальнейшем объединение подвижных и неподвижных блоков в единую систему — полиспаст, дополненные опорными, конструктивными элементами (металлоконструкции стрелы и рукояти).

При этом, несмотря на простоту исходных изобретений, они решали серьезные проблемы и имели высокий уровень изобретения. Именно с этих исходных элементов «родился» современный «одноковшовый экскаватор»;

- на втором этапе характерным моментом является достройка «неполной» технической системы до «полной» (имеется в виду современный одноковшовый экскаватор).

Достройка шла по линии: «рабочий орган (веревки — стальные канаты)»; «трансмиссия (система передач и изменения механической энергии в виде блоков, полиспастов, опорных элементов, металлоконструкций и т.д.)»; «энергосиловых установок (ручной привод, использование мышечной энергии животных, энергии падающей воды, энергии пара, энергии органического, жидкого топлива и электроэнергии)» и подсистемы «управления» (остановы, тормоза механические и электромеханические, системы управления приводными двигателями и приборы безопасности).

Преимущественно, уровень изобретения второго этапа снижается с 2 до 0,5 при одновременном нарастании «идеальности» за счет приобретения экскаватором дополнительных, полезных функций (расширение зоны обслуживания, увеличения грузоподъемности, обеспечения устойчивости и др.).

на третьем этапе характерным моментом является стабилизация идеальности. Это является характерным признаком наступившей стагнации (застоем) в развитии экскаватора. На этом этапе система радикально никак не меняется, происходит лишь оптимизация ее составляющих элементов. Оптимизационные процессы не приводят к качественному скачку в развитии подсистем экскаватора, что подтверждает низкий уровень изобретений (преимущественно 1) на этом этапе. Дальнейший процесс развития экскаватора становится невозможным в виду накопившихся в исходном, конструктивном решении противоречий.

Законы развития технических систем

Технические системы развиваются в соответствии с законами развития технических систем. Закон — это «необходимое, существенное, устойчивое, повторяющееся отношение между явлениями в природе и обществе».

Увеличение степени идеальности

Развитие технических систем есть процесс повышения их степени идеальности. Повышение идеальности технических систем проявляется в росте относительных параметров (характеристик), то есть отношения полезных характеристик (мощности, производительности, точности, надежности и других) к вредным (потери, помехи и так далее) или к конструктивным (вес, размеры, трудоемкость изготовления и так далее).

В системе экскаватор в идеале, должно быть:

- сам устанавливает параметры рабочего процесса — потоки мощности к рабочему органу, изменять траекторию движения ковша по пути наименьшего сопротивления;

- сам управляет скоростью движения.

Вытеснение человека из технической системы

В процессе развития экскаваторов происходит поэтапное вытеснение из нее оператора, то есть техника постепенно берет на себя ранее выполнявшие им функции, тем самым, приближаясь к полной (без участия человека) системе. Функцию вытеснения человека в современном гидравлическом экскаваторе берет на себя подсистема гидравлического привода. В частности — от перегрузок систему спасает предохранительный клапан. Потому что в существующей конструкции отсутствуют реальные механизмы саморегулирования и самоадаптации.

Повышение динамичности и управления

Конструктивная схема одноковшового экскаватора изначально была динамизирована на макроуровне (шарнирные соединения в рабочем оборудовании, опорно-поворотная платформа, ходовое устройство).

Сейчас наблюдается тенденция перехода на микроуровень (молекулярные взаимодействия вещества в гидроприводе и в пневмоходовом устройстве).

Появление новых конструкций одноковшовых экскаваторов диктовали свои условия развития конструктивных схем.

Конструкция одноковшового экскаватора прошла все стадии развития. На сегодняшний день развитие конструкции остановилось, исчерпав все необходимые для этого ресурсы.

Следующий шаг — замена подсистемы, исчерпавшей возможности своего развития, искать альтернативную систему, способную заменить существующую.

Подсистема рабочего органа — ковш, на протяжении 600 лет практически не изменился, рычажная система, задающая траекторию движения ковша (по траектории дуги окружности).

Развертывание — свертывание технической системы

Повышение идеальности технических систем осуществляется путем развертывания — увеличения количества выполняемых полезных функций за счет усложнения системы, и свертывания — упрощения системы при сохранении или увеличении количества полезных функций.

На всех этапах развития процессы развертывания и свертывания чередовались, приходя на смену друг другу.

Развертывание технической системыначинается с момента ее рождения, то есть создания функционального центра- функциональной основной цепочки из подсистем (элементов), способных в совокупности выполнить основную функцию системы. Развертывание технологической системы (конструкции экскаватора) в процессе ее развития в рамках существующей конструкции происходит от функционального центра к периферии системы.

Свертывание технической системы идет, как правило, в направлении, обратном развертыванию — от периферии системы к ее функциональному центру.

В результате проведенного генетического анализа развития конструкции экскаваторов четко наблюдается чередование процессов развертывания и свертывания. Развертывание шло по линии: ковш — рычажная система (стрела и рукоять), функция: изменение усилий резания и копания, рабочих и геометрических параметров движения ковша (высота, глубина, радиус копания) — платформа неподвижная, функция: распределение реактивных усилий копания — платформа подвижная, функция: перемещение рабочего органа по мере выработки забоя — платформа поворотная, функция: расширение технологических возможностей за счет увеличения зоны обслуживания — ходовое устройство (рельсовое — шагающее — гусеничное — пневмоколесное), функция: мобильность, компактность, повышение транспортной скорости — паровой двигатель, функция: источник механической энергии — ДВС, функция: повышение эффективности источника механической энергии за счет роста КПД, топливная экономичность — механическая трансмиссия, далее заменена на гидравлическую и электрическую, функция: повышение управляемости и эффективности распределения силовых потоков, облегчение управления автомобилем, улучшение проходимости, улучшение компоновки машины, уменьшение веса и размеров конструкции, улучшение эксплуатационных качеств. Из приведенной линии развития конструкции одноковшового экскаватора, можно сделать вывод, что система находится на конечной стадии развертывания. В соответствии с законами развития технических систем, дельнейшее развитие конструкции возможно путем ее свертывания.

Резервы свертывания:

- Сила инерции;

- Металлоконструкция;

- Вес машины.

Анализ патентного фонда позволил выявить определенную последовательность применения полей по мере развития конструкции. Эта последовательность во многом согласуется с этапами перехода на микроуровень (молекулярные взаимодействия вещества в гидроприводе и в пневмоходовом устройстве).

Резервы полей:

Использование молекулярных сил взаимодействия.

Согласование — рассогласование частей системы.

В процессе развития конструкции одноковшового экскаватора на первых этапах происходит последовательное согласование системы и ее подсистем между собой и с надсистемой, обеспечивающее эффективное функционирование. На последующих этапах происходит рассогласование — целенаправленное изменение отдельных параметров, обеспечивающее получение дополнительного полезного эффекта.

Согласование проявляется уже при создании системы, когда идет подбор необходимых подсистем, образующих новую функциональную цепочку.

Существует прямое рассогласование между переходом к непрерывным процессам в технологиях различных машин и самой конструкцией одноковшового экскаватора, не позволяющей перейти к непрерывному процессу экскавации.

3.3 Компонентно-структурный анализ

При проведении компонентного анализа выполняется выделение элементов (операций) верхнего (первого) иерархического уровня и элементов надсистемы, с которыми взаимодействует техническая система (технологический процесс).

Здесь же может быть определен состав элементов (операций) верхнего иерархического уровня, то есть элементы второго иерархического уровня.

При проведении структурного анализа выявляются связи между элементами (операциями) технологического процесса и надсистемы, которые выделены при выполнении компонентного анализа. Компонентный и структурный анализы представлены в таблице 3.4.

Анализ проводился на верхнем и нижнем иерархических уровнях. При рассмотрении учитывались только значимые узлы конструкции экскаватора выполняющие основные функции операций технологического процесса.

Элементы подсистемы (верхний иерархический уровень):

1. Ковш;

2. Рукоять;

- Стрела;

- Поворотная платформа;

- Гидросистема

- Силовая установка;

- Опорно-поворотное

- Механизм поворота платформы;

- Противовес;

- Ходовое устройство.

Элементы надсистемы:

1. Грунт (груз);

2. Воздух;

- Гравитация.

Компонентно-структурный анализ показал наличие большого количества связей элементов подсистемы и надсистемы, и выявил нежелательные эффекты этих связей.

Общее количество взаимодействий — 50.

Количество нежелательных эффектов — 15:

1. Нежелательный эффект 1 (НЭ1) — рукоять-ковш: ограничение траектории движения ковша;

2. Нежелательный эффект 2 (НЭ2) — рукоять-стрела: ограничение траектории движения рукояти;

- Нежелательный эффект 3 (НЭ3) — стрела-рукоять: ограничение траектории движения стрелы;

- Нежелательный эффект 4 (НЭ4) — стрела-поворотная платформа: появление неуравновешенной силы;

- Нежелательный эффект 5 (НЭ5) — поворотная платформа-опорно-поворотное устройство: неравномерная передача весовой нагрузки во время поворота платформы;

- Нежелательный эффект 6 (НЭ6) — поворотная платформа-механизм поворота платформы: появление сил инерции при разгоне и торможении;

- Нежелательный эффект 7 (НЭ7) — гидросистема — силовая установка: потери мощности двигателя на преодоление сопротивления жидкости в гидросистеме;

- Нежелательный эффект 8 (НЭ8) — силовая установка-поворотная платформа: появление неуравновешенной силы в случае пустого ковша при минимальном радиусе вылета рабочего оборудования;

- Нежелательный эффект 9 (НЭ9) — силовая установка-воздух: загрязнение окружающей среды;

- Нежелательный эффект 10 (НЭ10) — противовес-поворотная платформа: появление неуравновешенной силы;

- Нежелательный эффект 11 (НЭ11) — ходовое устройство-грунт: нарушение прочности грунта в результате превышения удельного давления или окружной силы;

- Нежелательный эффект 12 (НЭ12) — грунт-ковш: износ поверхностей трения ковша и зубьев;

- Нежелательный эффект 13 (НЭ13) — грунт-ковш: налипание (намерзание) грунта на стенки ковша;

- Нежелательный эффект 14 (НЭ14) — грунт-ходовое устройство: создать сопротивление движению;

- Нежелательный эффект 15 (НЭ15) — гравитация-грунт: в ковше затраты энергии на подъем грунта.

Общие выводы по элементному анализу:

1. Экскаватор представляет собой сложную, разветвленную цепь взаимодействий и преобразований с большим количеством элементов;

2. Количество элементов надсистемы — 3; количество элементов подсистемы — 10;

- Было выявлено 15 нежелательных эффектов в 50 взаимодействиях;

- общее количество возможных парных взаимодействий — 169;

- Общее значение коэффициента эффективности составило 23%, что позволяет сделать вывод о крайне низкой эффективности исследуемой технологии и необходимости перехода к иным принципам технологического процесса.

Расчет коэффициента эффективности системы (КПД системы):

![]() (3.1)

(3.1)

где N (элем)ГПФ — количество элементов, участвующих в главной полезной функции (ГПФ),

N ВР — число вредных функций.

![]()

Коэффициент полезного действия существующего технологического процесса равен 23%. Для повышения эффективности процесса проведем свертывание технологической цепочки.

3.4 Функциональный анализ

Главной целью построения функциональной модели является выявление нежелательных эффектов рассматриваемой конструкции, связанных с наличием вредных функций и функций и с неадекватным уровнем их выполнения. Объектом анализа является существующая модель, существующая конструкция одноковшового экскаватора. Анализ выполнен в табличной форме (см. таблицу 3.4).

Обозначения даны в таблице 3.3.

Таблица 3.3 — Обозначения, используемые в таблице 3.4

|

ТИП |

Ос — основная |

|

Об — обеспечивающая |

|

|

Д — дополнительная |

|

|

Вр — вредная |

|

|

РАНГ |

1 — самый значимый |

|

2 — средней значимости |

|

|

3 — незначительная |

Таблица 3.4 — Элементы и типы их функций

|

Элементы |

ФУНКЦИИ |

ТИП |

РАНГ |

|

1 Ковш |

1.1 Резание грунта 1.2 Перемещение груза 1.3 Держит грунт в себе 1.4 Рыхлит грунт 1.5 Создает сопротивление перемещению грунта 1.6 Создает силу инерции при разгоне и торможении 1.7 Удерживает грунт на стенках при разгрузке |

Ос Ос Об Д Вр Вр Вр |

1 1 1 3 1 2 1 |

|

2 Рукоять |

2.1 Перемещение ковша 2.2 Ограничение траектории движения ковша 2.3 Ограничение траектории движения рукояти 2.4 Создает силу инерции при разгоне и торможении |

Ос Вр Вр Вр |

1 1 2 2 |

|

3 Стрела |

3.1 Перемещение рукояти 3.2 Перемещение стрелы 3.3 Ограничение траектории движения рукояти 3.4 Ограничение траектории движения стрелы 3.5 Создает неуравновешенную силу на поворотной платформе 3.6 Создает силу инерции при разгоне и торможении |

Ос Ос Вр Вр Вр Вр |

1 1 2 2 1 2 |

|

4 Поворотная платформа |

4.1 Перемещение рабочего оборудования 4.2 Создает силу инерции при разгоне и торможении 4.3 Неравномерная передача весовой нагрузки платформы на опорно-поворотное устройство |

Ос Вр Вр |

1 2 1 |

|

5 Гидросистема |

5.1 Управление основными движениями экскаватора 5.2 Преобразование вращательных движений в возвратно-поступательные движения рабочих органов 5.3 Распределение усилий на органы управления 5.4 Регулирование скорости перемещения рабочих органов |

Ос Об Об Об |

1 1 1 1 |

|

6 Силовая установка |

6.1 Создать механическую энергию 6.2 Загрязнение окружающей среды 6.3 На поворотной платформе создает неуравновешенную силу в случае пустого ковша при минимальном радиусе вылета рабочего оборудования |

Ос Вр Вр |

1 1 1 |

|

7 Опорно-поворотное устройство |

7.1 Воспринимать усилия 7.2 Изменить положение платформы |

Ос Об |

1 1 |

|

8 Механизм поворота платформы |

8.1 Приводит во вращение поворотную часть экскаватора относительно ходового устройства 8.2 Затормозить движение |

Об Об |

1 1 |

|

9 Противовес |

9.1 Создает неуравновешенную силу на поворотной платформе 9.2 Компенсировать вес рабочего оборудования |

Вр Об |

1 1 |

|

10 Ходовое устройство |

10.1 Нарушение прочности грунта в результате превышения удельного давления или окружной силы 10.2 Перемещение экскаватора 10.3 Потерять мощность |

Вр Об Вр |

2 1 1 |

|

11 Грунт(груз) |

11.1 Держать экскаватор 11.2 Создать сопротивление движению ковша 11.3 Создать сопротивление резанию 11.4 Налипать на поверхность ковша 11.5 Изнашивать зубья и ковш 11.6 Создать силу инерции |

Ос Вр Вр Вр Вр Вр |

1 1 1 1 1 1 |

|

12 Воздух |

12.1 Поддерживать горение в ДВС 12.2 Держать вес в пневмошинах |

Ос Об |

1 1 |

|

13 Гравитация |

13.1 Создать динамическую силу при резании 13.2 Способствовать разгрузке ковша от грунта 13.3 Создать затраты энергии на подъем 13.4 Создать силы инерции |

Об Об Вр Вр |

1 1 1 1 |

Из функционального анализа можно сделать вывод:

- Имеется значительное количество вредных функций — 24. Это говорит о том, что существующая конструкция несовершенна;

- Имеются элементы, обладающие значительным количеством вредных функций;

Значительная доля операций предполагает привлечение к процессу человека, осуществляющего управление операциями цикла

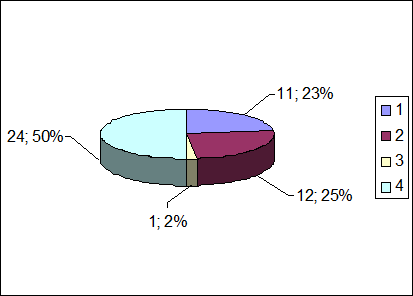

Результаты анализа содержатся в таблице 3.5. Графическое представление результатов изображено на рисунке 3.7.

Таблица 3.5 — Результаты функционального анализа

|

Основные |

11 функций |

|

Обеспечивающие выполнение ГПФ |

12 Функций |

|

Вспомогательные (дополнительные) |

1 функций |

|

Вредные |

24 функций |

Рисунок 3.7 — Результаты функционального анализа (диаграмма распределения функций)

Повышение идеальности технической системы — экскаватор (конструкции) осуществляем путем свертывания — упрощение системы при сохранении количества и увеличении качества полезных функций (см. рисунок 3.8)

Процесс свертывания будем производить от периферии к ее функциональному центру. Функциональными центром («Рабочим органом») является ковш экскаватора. Свертывание идет путем исключения или объединения отдельных подсистем в направлении к ковшу путем передачи функций свернутых элементов оставшимся элементам. Выделим элементы с наибольшим количеством вредных функций (исключая элементы надсистемы)

1. Рукоять. Вредные функции:

- ограничить радиус копан

создать силу инерции;

- создать переменный опрокидывающий момент

- Стрела. Вредные функции:

- создать переменный опрокидывающий момент;

- создать силы инерции;

- ограничить радиус копания;

3. Противовес. Вредные функции:

- создать неуравновешивающую силу;

- создать момент инерции во время поворота.

- Поворотная платформа. Вредные функции:

- создает силу инерции при разгоне и торможении;

- неравномерная передача весовой нагрузки платформы на опорно-поворотное устройство.

Рукоять и стрела сворачиваются в ковш и в ходовое устройство.

Противовес — в ходовое устройство.

Поворотная платформа — в ходовое

Свертывание значительно упростило внутреннюю структуру технической системы и сильно ее изменило. Исключив отдельные элементы, выполняемые ими функции, передаются «Рабочему органу». Список направлений совершенствования технической системы представлен в таблице 3.6.

С целью выявления нежелательных эффектов свернутой технической системы построим функциональную модель.

Анализ выполнен в табличной форме (см. таблицу 3.6).

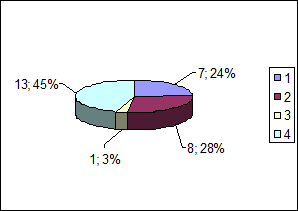

Обозначения даны в таблице 3.3. Результаты анализа содержатся в таблице 3.7. Графическое представление результатов изображено на рисунке 3.9.

Таблица 3.6 — Элементы и типы их функций

|

Элементы |

ФУНКЦИИ |

ТИП |

РАНГ |

|

|

1 Ковш |

1.1 Резание грунта 1.2 Перемещение груза 1.3 Держит грунт в себе 1.4. Рыхлит грунт 1.5 Создает сопротивление перемещению грунта 1.6 Создает силу инерции при разгоне и торможении 1.7 Удерживает грунт на стенках при разгрузке 1.8 Перемещение ковша |

Ос Ос Об Д Вр Вр Вр Ос |

1 1 1 3 1 2 1 1 |

|

|

2 Гидросистема |

2.1 Управление основными движениями экскаватора 2.2 Преобразование вращательных движений в возвратно-поступательные движения рабочих органов 2.3 Распределение усилий на органы управления 2.4 Регулирование скорости перемещения рабочих органов |

Ос Об Об Об |

1 1 1 1 |

|

|

3 Силовая установка |

3.1 Создать механическую энергию 3.2 Загрязнение окружающей среды |

Ос Вр |

1 1 |

|

|

4 Ходовое устройство |

4.1 Нарушение прочности грунта в результате превышения удельного давления или окружной силы 4.2 Перемещение экскаватора 4.3 Потерять мощность |

Вр Об Вр |

2 1 1 |

|

|

5 Грунт(груз) |

5.1 Держать экскаватор 5.2 Создать сопротивление движению ковша 5.3 Создать сопротивление резанию 5.4 Налипать на поверхность ковша 5.5 Изнашивать зубья и ковш 5.6 Создать силу инерции |

Ос Вр Вр Вр Вр Вр |

1 1 1 1 1 1 |

|

|

6 Воздух |

6.1 Поддерживать горение в ДВС 6.2 Держать вес в пневмошинах |

Ос Об |

1 1 |

|

|

7 Гравитация |

7.1 Создать динамическую силу при резании 7.2 Способствовать разгрузке ковша от грунта 7.3 Создать затраты энергии на подъем 7.4 Создать силы инерции |

Об Об Вр Вр |

1 1 1 1 |

|

Таблица 3.7 — Результаты функционального анализа

|

Основные |

7 функций |

|

Обеспечивающие выполнение ГПФ |

8 функций |

|

Вспомогательные (транспортные и дополнительные) |

1 функций |

|

Вредные |

13 функций |

Рисунок 3.9 — Результаты функционального анализа (диаграмма распределения функций)

Направления совершенствования технологического процесса представлены в таблице 3.8.

Таблица 3.8 — Список направлений совершенствования технологического процесса

|

1 Как переместить ковш без рукояти и стрелы? |

|

2 Как без противовеса компенсировать вес рабочего оборудования? |

|

3 Как без поворотной платформы переместить рабочее оборудование? |

3.5 Причинно-следственный анализ

Целью анализа является выявление корневых нежелательных эффектов и ключевых задач по их устранению. Обобщение ключевых задач позволяет выявить направления совершенствования объекта исследования.

Методологической основой данного вида анализа является графа причинно-следственных связей (цепочки причинно-следственных связей).

Цепочки нежелательных эффектов строятся в соответствии с целями и приоритетами проекта. Это необходимо для оценки значимости ключевых задач и последующего их ранжирования. Нежелательные эффекты связаны друг с другом причинно-следственным образом — один недостаток влечет за собой другой. Очевидно, что нужно стремиться устранить ключевой нежелательный эффект, стоящий в самом начале цепочки — тогда остальные исчезнут сами, без дополнительных усилий.

Список вредных функций после свертывания

1. Ковш создает сопротивление перемещению грунта;

- Ковш создает силу инерции при разгоне и торможении;

3. Ковш удерживает грунт на стенках при разгрузке;

4. Силовая установка — загрязнение окружающей среды;

- Ходовое устройство — нарушение прочности грунта в результате превышения удельного давления или окружной силы;

- Ходовое устройство — создает потери мощности;

- Грунт создает сопротивление движению ковша;

9. Грунт налипает на поверхность ковша;

- Грунт изнашивает зубья и ковш;

- Грунт создает силу инерции;

- Гравитация создает затраты энергии на подъем;

13. Гравитация создает силы инерции.

При проведении анализа причинно-следственных цепочек нежелательных эффектов были определены ключевые проблемы, лежащие в основании всех недостатков процесса экскавации грунта. Только решение этих проблем позволит повысить эффективность рабочего процесса одноковшового экскаватора.

Список корневых задач:

- Как переместить грунт, обеспечив неподвижное его состояние относительно стенок ковша?

- Как переместить грунт без ковша?

- Как сделать так, чтобы металлическая поверхность ковша была несмачиваема водой?

- Как сделать так, чтобы топливо в ДВС сгорало полностью?

- Как сделать так, чтобы площадь опорной поверхности движителя изменялась в зависимости от несущей способности грунта?

- Как обеспечить подвижность соединений движителя без пар трения?

- Как управлять (уменьшать) силами сцепления частиц грунта при воздействии рабочего органа?

8. Как сделать так, чтобы при перемещении грунта в ковше грунт не касался бы зубьев и стенок ковша?

9. Как сделать так, чтобы грунт перемещался равномерно?

- Как компенсировать силу тяжести за счет силы тяжести?

Анализ полученных корневых задач показывает:

а) Решение задачи 2 исключает решение задачи 1 и 8.

Остается список из 8 независимых друг от друга задач.

1 Свойство воды смачивать поверхности металла;

2 Процесс горения органического топлива в ДВС;

3 Процесс разрушения грунта механическим органом;

4 Неизменность геометрических характеристик ходового устройства;

5 Циклический (неравномерный) характер рабочего процесса;

6 Неуправляемость и направленность вектора гравитационного поля вертикально вниз.

Выше перечисленные источники являются ключевыми и имеют непосредственное отношение к рабочему процессу одноковшового экскаватора.

Совершенствование существующей конструкции без изменения вышеперечисленных ключевых источников нежелательных эффектов не позволит устранить целевые, нежелательные эффекты.

Результаты анализа нежелательных эффектов и направления их устранения даны в таблице 3.9.

Таблица 3.9 — Результаты анализа нежелательных эффектов и направления их устранения

|

Целевой нежелательный эффект |

Направления решения |

Корневой источник ЦНЭ [Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/pervyiy-parovoy-ekskavator/ |

|

Как переместить грунт без ковша |

Перемещение механической энергией с помощью подвижной стенки, и выполнение функции удержания грунта в боковом пространстве за счет самих грунтовых стенок |

Процесс разрушения грунта механическим органом |

|

Как сделать так, чтобы металлическая поверхность ковша была несмачиваемая водой |

Разделение конфликтующих элементов в пространстве за счет создания между подвижной стенкой и грунтом прослойки из воды |

Свойство воды смачивать поверхности металла |

|

Как сделать так, чтобы топливо в ДВС сгорало полностью |

Использовать более сильный окислитель — озон |

Процесс горения органического топлива в ДВС |

|

Как сделать так, чтобы площадь опорной поверхности движителя изменялась в зависимости от несущей способности грунта |

Создать опорную поверхность изменяемой формы в зависимости от прочности грунта |

Неизменность геометрических характеристик ходового устройства |

|

Как обеспечить подвижность соединений движителя без пар трения |

Перейти к динамичной структуре ходового устройства на микроуровне |

Подвижность на макроуровне соединений в ходовом устройстве (шарниры в гусеничной ленте и вращение катков) |

|

Как управлять (уменьшать) силами сцепления частиц грунта при воздействии рабочего органа |

Разупрочнение грунта с помощью Ударной волны или вибрационного взаимодействия |

Силы Ван-дер-Вальсового взаимодействия (электростатические силы) |

|

Как сделать так, чтобы грунт перемещался равномерно |

Организовать непрерывный процесс резания и одновременного перемещения одним рабочим органом |

Циклический (неравномерный) характер рабочего процесса |

|

Как компенсировать силу тяжести за счет силы тяжести |

Использовать уравновешивающую силу, выполняющую полезное действие, перейти к непрерывному процессу |

Неуправляемость и направленность вектора гравитационного поля вертикально вниз |

Анализ выявленных с помощью корневых задач нежелательных эффектов позволил выявить направления совершенствования рабочего процесса одноковшового экскаватора. Полный список направлений совершенствования рабочего процесса представлен в таблице 3.10.

Таблица 3.10 — Полный Список направлений совершенствования технологического процесса

|

1. Как перемещать механической энергией с помощью подвижной стенки, и выполнять функции удержания грунта в боковом пространстве за счет самих грунтовых стенок? |

|

2. Как разделять конфликтующие элементы в пространстве за счет создания между подвижной стенкой и грунтом прослойки из воды? |

|

3. Как использовать более сильный окислитель — озон? |

|

4. Как создать опорную поверхность изменяемой формы в зависимости от прочности грунта? |

|

5. Как перейти к динамичной структуре ходового устройства на микроуровне? |

|

6. Как разупрочнять грунт с помощью ударной волны, или вибрационное взаимодействие? |

|

7. Как организовать непрерывный процесс резания и одновременного перемещения одним рабочим органом? |

|

8. Как использовать уравновешивающую силу, выполняющую полезное действие, перейти к непрерывному процессу? |

3.6 К пониманию модели «идеального рабочего процесса экскавации грунта»

Для решения ключевых задач, процесс должен, значительно изменится в сторону интенсификации и его экономичности. Но изменение любой технической системы (ТС) всегда требует дополнительных затрат. Это добавка новых элементов, увеличение суммарных расходов. С точки зрения идеальности,хотелось бы увеличить Главную полезную функцию (ГПФ) системы с минимальным использованием дополнительных ресурсов, минимальным внесением в систему дополнительных элементов и незначительным увеличением расхода и потребления энергии. При этом важно, чтобы в результате изменения ТС происходило полное преобразование энергии в полезную работу без образования дополнительных отходов.

Такая схема изменения возможна, если выполнение дополнительной функции обеспечить имеющимися элементами (или выявленными ресурсами):

1 Воздухом;

2 Грунтом;

- Грунтовой влагой;

- Гравитацией;

- Силами инерции.

Для экскавации грунта необходимо активизировать рабочий орган, совместив в нем две операции — резание и непрерывное перемещение создав для этого наиболее благоприятные условия. Для этого требуется исключить циклы рабочего процесса экскавации грунта и обеспечит его транспортировку по непрерывной схеме. Идеальность процесса можно существенно повысить, если отказаться от существующей конструктивной схемы путем устранения холостых ходов и обеспечения необходимых параметров экскавации грунта за счет пространственного перемещения рабочего органа. При этом функции перемещения машины должны осуществляться за счет ходового устройства, адаптированного под свойства грунтов, а рабочий орган должен перемещаться в трех плоскостях, передавая реактивное усилие от резания и копания на раму. расположенную на ходовом устройстве.

Следуя принципу идеальности и опираясь на результаты проведенных анализов существующей системы для реализации идеальной модели необходимо решить задачи, приведенные в таблице 3.9.

3.7 Идеальный конечный результат (ИКР)

Модель идеальной системы предельно проста: в ней нет инструмента, а главная полезная функция экскавации грунта должна выполняться самим изделием (грунтом) или соседними элементами (влага, воздух, гравитация).

В общем виде идеальное решение выглядит так — ничего не изменяя, и ничего не внося в землеройную машину, мы должны получить желаемый эффект. Идеальная модель добавила список ключевых проблем (см. таблицу 3.10).

Практика показывает, что не всегда можно достичь идеального результата. Но формулировка Идеального Конечного Результата в контексте идеального решения указывает направление на наиболее сильный ответ.

Общая формулировка ИКР: некоторый X-элемент абсолютно не усложняя систему и не вызывая вредных явлений «решает» задачу. Идеальная модель экскавации грунта представлена на рисунке 3.12.

С точки зрения идеальности — в систему нельзя вводить новые вещества и поля. Но для достижения идеальной ТС и реализации идеальной модели все же необходимы незначительные изменения в существующей системе.

Здесь возникают дополнительные требования к ИКР , а именно: если в систему нельзя вводить новые вещества и поля, необходимо использовать Вещественно Полевые Ресурсы (ВПР).

3.8 Ресурсы

Анализ ресурсов всей системы в целом позволяет выделить три класса:

1 Внутрисистемные ВПР;

- а) ВПР инструмента (Таблица 3.11);

- б) ВПР изделия (Таблица 3.12);

- Внешнесистемные ВПР (Таблица 3.13);

- Надсистемные ВПР (Таблица 3.14).

Использование только внутрисистемных ВПР изделия необходимо для осуществления идеального способа экскавации грунта. Это есть выход на концепции за счет внутрисистемных ресурсов. Этот блок концепций есть решения на уровне ИКР (далекая перспектива).

Использование только второго класса ресурсов необходимо для осуществления концептуальных решений на уровне первого шага от ИКР (отдаленная перспектива).

Концепции, основанные на этом классе ресурсов, есть интенсификация существующего процесса экскавации грунта с использованием новых физических, геометрических и химических эффектов. На этом шаге обеспечивается синергизм между физико-механическими и геометрическими процессами.

Если нельзя осуществить идеальный способ экскавации грунта, то используются внутрисистемные ВПР инструмента (см. таблицу 3.11).

Это модернизация существующей технологии в сторону второго шага от ИКР ближайшая перспектива. Использование этих ресурсов в решениях, — это выход на концепции по совершенствованию существующего рабочего процесса путем ее модернизации и частичной замены в ней оборудования.

Для осуществления идеального способа необходимо использование только внутрисистемных ВПР изделия. ВПР, имеющиеся при осуществлении процесса, перечислены в таблице 3.12.

Внутрисистемные ВПР плюс новые физические принципы экскавации грунта.

Таблица 3.11 — Внутрисистемные ВПР (ВПР инструмента)

|

Название |

Вещества |

Поля |

|

Рабочий орган |

Стальные сплавы, сплавы с повышенной твердостью, износостойкие покрытия |

Механическое поле движения рабочего органа атмосферное давление |

Таблица 3.12 — Внутрисистемные ВПР (ВПР изделия)

|

Название |

Вещества |

Поля |

|

Грунт |

Твердые сцепленные однородные и неоднородные частицы, грунтовая влага |

Силы молекулярного сцепления, силы внутреннего трения частиц, гравитационное поле |

Таблица 3.13 — Внешнесистемные ВПР

|

Вещества |

Вода, воздух, температура окружающей среды, вес машины и рабочего оборудования, вес грунта |

|

Фоновые поля |

Гравитационное поле, магнитное поле земли |

Таблица 3.14 — Надсистемные ВПР

|

Вещества |

Масса машины и рабочего оборудования, материал рабочего оборудования и рамы машины |

|

Поля |

«копеечные» — воздух, гравитация, вода |

Ключевые задачи для реализации идеальной модели и направления их решения на уровне ИКР представлены в таблице 3.15.

Список ключевых задач и направления их решения на уровне 1 шаг от ИКР представлен в таблице 3.16.

Список ключевых задач и направления их решения на уровне 2 шага от ИКР представлен в таблице 3.17.

Таблица 3.15 — Список ключевых задач и направление их решения на уровне ИКР

|

Ключевые задачи |

Направление решения |

|

Как осуществить экскавацию грунта с помощью самого грунта? |

Разрушение грунта и его перемещение за счет фоновых полей — гравитация. и вода |

Таблица 3.16 — Список ключевых задач и направление их решения на уровне 1 шаг от ИКР

|

Ключевые задачи |

Направление решения |

|

Как осуществить экскавацию грунта с помощью механической энергии непрерывно резая его и перемещая |

Использование центробежных полей. Использование концентрации механической энергии с помощью клинового рабочего органа. Использование сил внутреннего трения в грунте |

Таблица 3.17 — Список ключевых задач и направление их решения на уровне 2 шага от ИКР

|

Ключевые задачи |

Направления дальнейшего анализа |

|

Как осуществить экскавацию грунта с помощью механической энергии непрерывно резая его и перемещая |

Использование центробежных полей. Использование концентрации механической энергии с помощью клинового рабочего органа. Использование сил внутреннего трения в грунте. Ударно-импулсное воздействие на грунт, вибрации. Центробежные силы, переход в надсистему по линии моно-би-поли |

3.9 Результаты аналитического этапа

В результате выполнения причинно — следственного анализа определены ключевые задачи и концептуальные направления, которые являются основой для разработки концепций совершенствования рабочего процесса и конструкции экскаватора.

Устранение источников нежелательных эффектов возможно с использованием ресурсов системы, подсистемы и надсистемы;

Сформулированы 3 направления решения 8 ключевых задач:

Направление 1: Рабочий процесс непрерывной экскавации грунта (2 шага от ИКР).

Направление 2: Адаптивное ходовое src=»/wimg/12/603946.files/image011.gif»> (на уровне 2 шаг от ИКР).

Направление 3: Совершенствование процессов горение топлива в ДВС (1 шаг от ИКР)

Представлена идеальная модель рабочего процесса экскавации грунта. Она достигается путем создания условий непрерывного процесса резания и транспортировки грунта с доставкой его в нужное

Дальнейшее развитие рабочего процесса направлено в сторону увеличения и интенсификации ГПФ экскаватора. Это возможно при принципиальном изменении его конструктивной схемы базирующейся на новых физических принципах.

4. Концептуальный этап

Цель данного направления: увеличение и интенсификация ГПФ при экскавации грунта при изменении конструктивной схемы и параметров рабочего процесса.

4.1 Концепция 1: Непрерывная экскавация грунта бинарным шнековым рабочим органом

Аннотация:

Предлагается заменить ковшевой рабочий орган экскаватора, рукоять и стрелу, поворотную платформу и механизм поворота на бинарный шнековый рабочий орган, расположенный в центре тяжести машины и имеющий три степени свободы перемещения: вертикальное, поперечное и продольно поступательное. Рабочий орган состоит из двух шнеков, вращающихся в противоположные стороны, периферийная часть винтовой линии каждого шнека снабжена резцами, расположенными таким образом, что плоскость реза образует схему полублокированного разрушения грунта, а перемещение целика грунта на подвижную поверхность шнека осуществляется посредством специального скалывателя Перемещение рабочего органа осуществляется по направляющим, установленным на ходовой раме с помощью гидропривода. Перемещение грунта осуществляется непрерывно за счет шнековых транспортирующих органов. Для удержания грунта в зоне работы шнеков его транспортирующая часть закрыта подвижным кожухом, который в зоне разгрузки имеет разгрузочные окна. Дальнейшая разгрузка грунта осуществляется с помощью виброжелобов.

Последовательность разработки концепции представлена в таблице 4.1.

Исходная проблема:

В современных конструкциях одноковшовых экскаваторов циклический характер его рабочего процесса приводит к возникновению большего количества нежелательных эффектов (противоречий).

Сюда следует отнести значительные инерционные усилия в момент разгона и торможения, проблемы неуравновешенности поворотной платформы, невозможность автоматизировать рабочий процесс и т.д. Эти недостатки делают сдерживают процесс развития экскаватора, а существующие подходы не разрешают имеющиеся конструктивные противоречия, а лишь только оптимизирую рабочий процесс в рамках уже сложившейся конструктивной схемы. Необходимо при минимальных изменениях в конструктивной схеме экскаватора найти способ разрешения выявленных противоречий.

Таблица 4.1 — Последовательность разработки концепции

|

Содержание шага |

Результат шага |

|

Формулировка ключевых задач |

Как сделать так чтоб процесс резания грунта рабочим органом машины и его транспортировка были бы непрерывными |

|

Решение ключевых задач |

Предлагается перейти от ковшевого рабочего органа к бинарному шнеку, осуществляющему процесс резания и непрерывной транспортировки грунта в зону разгрузки. Дальнейшая транспортировка грунта осуществляется с помощью виброжелобов |

|

Обоснование идей |

В технике широко применяются буровые машины с шнековым рабочим органом, у которых перемещение грунта и его резание происходит непрерывно. Бинарные, двойные шнеки применяются в качестве питателей асфальтобетона в асфальтоукладочных машинах |

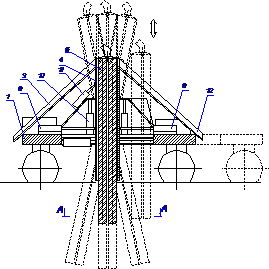

Описание сущности концепции:

Предлагается заменить ковшевой рабочий орган на шнековый, представляющий собой двухвальный шнековый питатель, расположенный в кожухе и приводимый во вращение посредством двух высокомоментных гидромоторов. Винтовая линия каждого шнека снабжена резцами расположенными таким образом, что каждый из них работает в режиме полублокированного резания. На винтовой линии установлены скалывающие пластины, предназначенные для перемещения грунта из зоны резания на поверхность шнека. Вращение шнеков в противоположные стороны предназначено для компенсации реактивной составляющей силы резания. Подвижный кожух обеспечивает удержание грунта при его транспортировке вверх до места разгрузки, где в нем имеются соответствующие разгрузочные окна. Грунт после выхода из шнекового рабочего органа через разгрузочные окна попадет на виброжелоба, имеющие возможность устанавливаться таким образом, что грунт может разгружаться одновременно на две стороны. Шнековый рабочий орган закреплен в направляющих ходовой рамы таким образом, что он имеет возможность вертикального, наклонного перемещения. Кроме того, имеются специальные направляющие, которые обеспечиваю поперечное движение рабочего органа. Таким образом, рабочий орган имеет возможность перемещаться вверх и вниз, вправо и влево, и имеет возможность наклоняться в стороны. Продольное перемещение рабочего органа обеспечивается за счет перемещения самой машины. Общая схема машины приведена на рисунках 4.1.

Рисунок 4.1 — Схема машины для землеройных работ:

- рама;

- 2 — ДВС с насосной станцией;

- 3 — виброжелоб;

- 4 — направляющий кожух;

- 5 — движитель;

- 6 — шнек;

- 7 — гидромотор;

- 9 — гидроцилиндр поперечного перемещения шнека;

- 10 — гидроцилиндр вертикального перемещения шнека;

- 11 — гидроцилиндр поворота шнека;

- 12 — телескопический виброжелоб

Достоинства предлагаемой концепции:

1. Высокая производительность;

2. Возможность автоматизации рабочего процесса и полного исключения из него человека;

- Отсутствие инерционных сил и уравновешенность конструкции;

- Возможность отрывки котлованов и траншей имеющих наклон боковых стенок;

- Исключается процесс налипания грунта на поверхность шнеков (самоочистка шнеков)

4.2 Концепция 2: Адаптивное ходовое устройство

Аннотация:

Предлагается заменить гусеничное ходовое устройство на пневмоволновое ходовое устройство, в котором движение машины осуществляется за счет волнового движения, которое инициируется активными элетментами, встроенными в оболочку газонаполненных гандолл. При движении по слабонесущим грунтам давление в гандоллах уменьшается и площадь опорная соответственно увеличивается. Волновое движение позволяет увеличивать силу сцепления за счет неровностей поверхности.

Последовательность разработки концепции представлена в таблице 4.2.

Исходная проблема:

При работе экскаваторов часто возникает проблема разрушения грунта под опорной поверхностью экскаватора вследствие высокий удельных давлений. Роме тог, экскаватор не может двигаться по неподготовленной для него поверхности — сильно пересеченной местности, так как в этом случае велика вероятность потери силы сцепления движителя с грунтом. Существующие типы ходовых устройств не разрешают противоречий в этой проблеме.

Таблица 4.2 — Последовательность разработки концепции

|

Содержание шага |

Результат шага |

|

Формулировка ключевых задач |

Получение возможности управления удельным давлением в зависимости от несущей способности грунта |

|

Решение ключевых задач |

Предлагается использовать принцип волнового движения, создаваемого с помощью поперечной бегущей волны. Предлагается регулировать удельное давление движителя на грунт за свет изменения давления в оболочке |

|

Обоснование идей |

Волновое движение в природных объектах, волновые передачи и волновые ходовые устройства |

Описание сущности концепции:

Предложенное решение используется в природе для движения пресмыкающихся (змеи, черви) и рыб. Волновое движение в технике пока представлено в сравнительно узких областях — волновые передачи, некоторые виды ходовых устройств.

Сущность этого способа состоит в том, что при возникновении генерированной бегущей волны по поверхности тела, последнее начинает перемещаться в противоположную сторону.

Пневмоволновой движитель состоит из гибкой оболочки, армированной стальной проволокой для придания ей особой прочности. Внутренний объем оболочки заполняется воздухом под давлением, которое обеспечивает необходимую устойчивость машины при работе и препятствует погружению движителя в грунт. В поперечном направлении вдоль всего корпуса гандолл имеются активные элементы, обручи, изготовленные из сплава с памятью формы — нитинола. При воздействии на них электромагнитного импульса, возбуждаемого в них внешним индуктором, каждое кольцо последовательно сжимается на величину минимального диаметра, после выключения магнитного поля первоначальный размер активного кольца восстанавливается. Задавая последовательность бегущего магнитного поля, задается последовательность бегущей волны. В предлагаемом движителе возможен эффект амебы, когда при низком давлении газа в гандолле препятствие как бы поглощается оболочкой и само может выступать как элемент, усиливающий силу сцепления.

Достоинства предлагаемой концепции:

- Возможность регулирования удельного давления на грунт с учетом его несущей способности;

- Бесшумность при движении;

- Высокий к.п.д.

вследствие отсутствия потерь энергии на преодоление сил трения в шарнирах

- Высокая проходимость в слабонесущих грунтах (песок, болото, рыхлый снег;

- Низкий вес оборудования.

4.3 Концепция 3: Интенсификация процессов горения топлива в ДВС

Аннотация:

Предлагается повысить эффективность сгорания топлива в ДВС за счет использования более сильного окислителя, которым является озон. Озон получается за счет высоковольтного разряда в камере сгорания из воздуха в момент достижения поршнем в.м.т.

Последовательность разработки концепции представлена в таблице 4.3.

Исходная проблема:

Процесс сгорания топлива в ДВС происходит не полностью, часть молекул топлива недоокисляется кислородом, содержащимся в воздухе. Попытки повысить давление воздуха в цилиндрах на период начала такта сжатия не снимают проблемы в целом. Это часто приводит к значительным конструктивным усложнениям и дополнительным потерям энергии.

Таблица 4.3 — Последовательность разработки концепции

|

Содержание шага |

Результат шага |

|

Формулировка ключевых задач |

Как обеспечить полное сгорание топлива в цилиндрах ДВС |

|

Решение ключевых задач |

Предлагается использовать в конце такта схатия высоковольтный разряд, в результате которого часть кислорода из сжатого в камере сгорания воздуха перейдет в озон, который и будет с большей скоростью дожтгать топливо |

|

Обоснование идей |

Применение озона для окисления органических веществ, уничтожения бактерий и обесцвечивания (отбеливания) бумаги |

Описание сущности концепции:

Предлагается поместить в камеру сгорания высоковольтную свечу, которая в конце такта сжатия ль до фазы самовоспламенения топлива озонирует сжатый воздух. При самовоспламенении впрыснутого топлива происходит более интенсивное сгорание его частиц и удаление из выхлопных газов несгоревших компонентов.

Достоинства предлагаемой концепции:

- Повышение к.п.д ДВС;

- Снижение токсичных выбросов;

Заключение

В ходе работы над проектом был выполнен информационный этап, на котором проанализирована история развития отечественного и мирового экскаваторостроения, выявлены основные тенденции и закономерности развития основных подсистем: рабочего органа, элементов трансмиссии, энергосиловой установки и управления. Анализ патентной информации по этим подсистемам позволил сделать вывод, что существующая концептуальная основа одноковшовых экскаваторов исчерпала ресурсы своего развития. Это подтверждается отсутствием роста идеальности на протяжении последних 20 лет.

Для выявления причин препятствующих дальнейшему росту идеальности был выполнен аналитический этап, в котором на структурно-функциональном уровне проанализированы все взаимодействия элементов одноковшового экскаватора и определены их функции. Несовершенство конструктивной типовой схемы одноковшового экскаватора подтверждается наличием значительного количества нежелательных эффектов — 15, которые представляют собой ключевые противоречия между элементами конструкции. Источниками этих нежелательных эффектов явились вредные функции имеющихся элементов, количество вредных функций в процентном соотношении превышает количество основных функций. Это лишний раз подтверждает неэффективность существующей конструктивной схемы.

Функциональное идеальное моделирование позволило свернуть элементы со значительным количеством вредных функций в элементы, выполняющие основные функции. Так в частности из схемы были удалены рукоять, стрела, поворотная платформа с противовесом и механизм опоры.

Причинно-следственный анализ оставшихся вредных функций позволил выявить корневые задачи, являющиеся источниками вредных функций, таких задач было получено 8:

- Как перемещать механической энергией с помощью подвижной стенки, и выполнять функции удержания грунта в боковом пространстве за счет самих грунтовых стенок?

- Как разделять конфликтующие элементы в пространстве за счет создания между подвижной стенкой и грунтом прослойки из воды?

- Как использовать более сильный окислитель — озон?

- Как создать опорную поверхность изменяемой формы в зависимости от прочности грунта?

- Как перейти к динамичной структуре ходового устройства на микроуровне?