Экскаватор — это самоходная машина, которая может быть построена как на гусеничной основе, так и на колесной. Предназначаются такие машины для того чтобы извлекать грунт из горизонтальных поверхностей, а также эту технику можно использовать для того чтобы работать со скальными породами. На сегодняшний день экскаваторы также применяются в строительстве, например для того чтобы сносить небольшие строения.

В основном все экскаваторы оснащают специальным ковшами, но есть и определённые типы таких машин, на которые вместо ковша цепляется дополнительно оборудование для выполнения определенных работ. Экскаваторы, построенные на гусеничной основе, отличаются высокой мощностью и проходимостью по бездорожью. Такие экскаваторы можно использовать в карьерах и болотистой местности. Однако такие экскаваторы передвигаются очень медленно, и поэтому они подойдут только для работы в пределах одного предприятия.А вот колесные экскаваторы разрешается использовать даже на обычных дорогах, и такой тип экскаваторов больше всего используется в строительстве новых дорог и задний. Для транспортировки таких экскаваторов, предприятию не придется выделять отдельный грузовик.

Все экскаваторы в зависимости от использования рабочего времени для собственно копания грунта делят на две большие группы: непрерывного действия — многоковшовые и периодического (цикличного) действия-одноковшовые. Многоковшовые экскаваторы обе операции — копание грунта и его перемещение’- выполняют одновременно; одноковшовые эти операции выполняют последовательно, прерывая копание на время перемещения грунта. Таким образом, рабочее время машины, в течение которого выбирают грунт, и производительность многоковшовых экскаваторов выше, чем одноковшовых. Несмотря на это, одноковшовые экскаваторы распространены шире вследствие их универсальности, т. е. возможности применять их как на земляных, так и на погрузочно-разгрузочных работах в самых тяжелых, в том числе скальных (с предварительным взрыванием), грунтах. Применение многоковшовых экскаваторов ограничено: в основном их используют при рытье траншей и добыче нерудных материалов в карьерах с однородными грунтами без каменных включений. По способу перемещения экскаваторы бывают сухопутные и плавучие. По конструкции ходового устройства сухопутные экскаваторы подразделяют на гусеничные, колесные и шагающие (последнее применяют только в одноковшовых экскаваторах).

Проектирование рабочего органа одноковшового экскаватора (2)

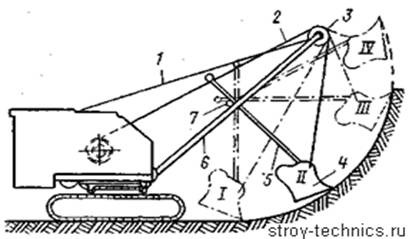

... Рисунок 1.2. Схема работы прямой лопаты 1.3 Конструктивные особенности одноковшовых экскаваторов Одноковшовый экскаватор -- разновидностьэкскаватора, землеройная машина циклического действия для разработки (копания), перемещения и погрузки грунта (см. рис. 1.3). Рабочим органом является подвижный ...

По типу применяемого основного (первичного) двигателя современные экскаваторы бывают дизельными или электрическими. Выбор двигателя определяется условиями, в которых будет работать экскаватор. Так, дизели используют на экскаваторах там, где машину нужно сравнительно часто перевозить с места на место, например на строительстве нефте- и газопроводов, железных и шоссейных дорог, гражданском строительстве и т. п.

На экскаваторах, постоянно работающих в одном месте, например в карьерах по добыче нерудных материалов, выгодно применять электродвигатели, которые проще и дешевле в эксплуатации.

По приводу механизмов различают экскаваторы одномоторные, у которых все рабочие механизмы приводятся одним или несколькими двигателями, работающими на один вал, и многомоторные, у которых рабочие механизмы приводятся несколькими двигателями, независимо работающими друг от друга.

В СССР все строительные одноковшовые экскаваторы с механическим приводом выпускают одномоторными. Многомоторный привод применяют на строительных гидравлических экскаваторах.

По типу силовых передач движения от двигателя к рабочим механизмам строительные экскаваторы делятся на механические и гидравлические.

У механических экскаваторов движение передается непосредственно от первичного двигателя ко всем механизмам с помощью валов, шестерен, червячных пар, цепных и других механических передач (механическая трансмиссия).

У гидравлических экскаваторов роль трансмиссии выполняют гидронасос (один или несколько), трубопроводы и гидродвигатели (гидромоторы или гидроцилиндры).

В трубопроводах циркулирует рабочая жидкость, передающая энергию от насосов к гидродвигателям, которые приводят рабочие механизмы в движение.

До конца 60-х годов в нашей стране в основном выпускали полноповоротные экскаваторы с механическим приводом и гибкой подвеской рабочего оборудования. В девятой пятилетке (1970-1975 гг.) быстро развивалось производство гидравлических экскаваторов с жесткой подвеской рабочего оборудования (5-7).

Такое расширение выпуска гидравлических экскаваторов определяется целым рядом их конструктивных, технологических и экономических преимуществ по сравнению с экскаваторами с механическим приводом.

Кроме перечисленных признаков классификации, экскаваторы каждой из групп отличаются друг от друга назначением, размерами и мощностью.

I. ОБЩИЕ СВЕДЕНИЯ

1.1 Краткий исторический обзор создания и развития экскаваторов

Официально идея создания землеройной машины принадлежит Леонардо да Винчи <#»804637.files/image001.gif»>

Рис. 1.1. Экскаватор с рабочим оборудованием прямая лопата

Поворотная часть полноповоротного экскаватора может вращаться вокруг своей оси на 360°.

У этих машин на поворотной платформе смонтированы все силовые агрегаты, пульт управления, рабочие механизмы и крепится рабочее оборудование.

Рабочее оборудование включает комплекс узлов экскаватора с рабочим органом (ковш, крюк, грейфер и др.).

Грунт разрабатывают ковшом, после чего перемещают к месту разгрузки в отвал или в транспортное средство. В зависимости от вида сменного оборудования применяют жесткую или гибкую подвеску рабочего органа. Характер работы определяет рабочее оборудование: прямую лопату, обратную лопату, драглайн, кран или грейфер.

Траншейные экскаваторы. Спецификации

... гг. Дмитровский завод приступил к выпуску цепного траншейного экскаватора MK-IV с максимальной глубиной копания ... траншейного экскаватора ЭТУ-353. Универсальным экскаватор назван потому, что он заменил оба типа экскаваторов, имел сменное оборудование ... плужковых рабочих органов сделало возможным непосредственный отвал отрываемого грунта из траншеи. Производством роторных траншейных экскаваторов для ...

Рисунок 1.2. Схема работы прямой лопаты

1.3 Конструктивные особенности одноковшовых экскаваторов

Одноковшовый экскаватор — разновидностьэкскаватора <#»804637.files/image003.jpg»>

- Рис. 1.4. схема полноповоротного экскаватора

Рабочее оборудование, приводы, кабина машиниста и двигатель устанавливаются на поворотной платформе, которая в свою очередь устанавливается на шасси посредством опорно-поворотного устройства (ОПУ), и может поворачиваться относительно него в любую сторону на любой угол. Части гидросистемы шасси и поворотной платформы полноповоротных экскаваторов соединены с применением коллектора, что позволяет производить неограниченное количество полных оборотов в одну сторону.

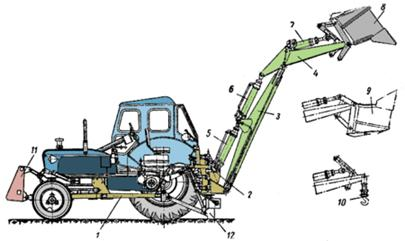

Неполноповоротные

Рис. 1.5. Схема неполноповоротного экскаватора на шасси колесного трактора:

- Рама экскаватора, закрепленная на тракторе;

- 2. Поворотная колонка;

- 3. Стрела;

- 4. Рукоять;5. Гидроцилиндр привода стрелы;

- 6. Гидроцилиндр привода рукояти;

- 7. Гидроцилиндр привода ковша;

- 8. Ковш;

- 9. Вариант установки ковша в положение обратной лопаты;

- 10. Сменный грузовой крюк;

- 11. Бульдозерный отвал;

- 12. Выносные опоры.

Рабочее оборудование закрепляется на шасси с помощью поворотной колонки. На многих машинах подобного типа поворотная колонка монтируется на поперечных направляющих, что позволяет перемещать ее вместе с рабочим оборудованием вправо-влево с последующей жесткой фиксацией для более удобного положения рабочего оборудования. Поворот рабочего оборудования осуществляется на угол 45-90 градусов от начального положения. Двигатель, механизмы, кабина машиниста размещены на неповоротном шасси. В настоящее время неполноповоротными выполняются экскаваторы, навешиваемые на тракторы.

1.5 Область применения экскаваторов

Экскаваторов можно использовать при рытье котлованов, каналов, траншей, разработке выемок и насыпей, сооружении дамб и расчистке территорий, на вскрышных работах и в карьерах, при перегрузке сыпучих строительных материалов и планировочных работах и во многих других случаях.

Область их применения в строительстве практически не ограничена. Там, где есть доступ для этой машины, земляные работы будут выполнены с высоким темпом и качеством.

Очевидно, что каждый вид работы требует применения приспособленных для этого экскаваторов и предназначенного для каждого конкретного случая рабочего оборудования.

Экскаваторы могут вести разработку грунта как выше уровня площадки, на которой они стоят, так и ниже этого уровня. Они могут действовать в стесненных условиях и разрабатывать грунт под слоем воды, выгружать выкопанный грунт в транспортные средства и отсыпать его на значительное расстояние от места копания в отвал, могут окончательно отделывать уклон и поверхность стенок траншей и котлованов, а также с достаточной точностью планировать горизонтальную поверхность строительной площадки или дна траншей и котлованов.

Под рабочим оборудованием подразумеваются те узлы машины, при помощи которых экскаватор непосредственно копает грунт (ковш, стрела, рукоять с системой их привода).

Таким образом, особенности конкретных видов земляных работ, которые необходимо выполнить экскаватору, — например, вырыть котлован, траншею, канал, спланировать поверхность площадки или перегрузить строительные материалы, а также объем грунта, предполагаемого к выемке, и грунтовые условия на объекте диктуют применение экскаваторов с определенными рабочим оборудованием, ходовой частью и типом привода рабочего оборудования.

Для выполнения всех возможных видов земляных работ выпускаются экскаваторы различного конструктивного исполнения. Их можно разделить на две большие группы: одноковшовые и многоковшовые.

Одноковшовые экскаваторы (их называют иногда экскаваторами цикличного действия) все операции по копанию грунта, его перемещению и выгрузке выполняют последовательно и циклично: сначала заполняют ковш грунтом, затем поворачивают загруженный ковш, в конце поворота выгружают грунт из ковша (в отвал или транспортные средства) и, наконец, возвращают порожний ковш в начальное положение для загрузки. Далее этот цикл операций повторяется.Многоковшовые экскаваторы (их называют также экскаваторами непрерывного действия) выполняют все рабочие операции по копанию, перемещению и выгрузке грунта одновременно. Пока часть ковшей или ножей режет грунт, другие перемещают его, а третьи — выгружают. При работе этих машин нет ярко выраженного повторяющегося цикла рабочих операций.

Одноковшовые экскаваторы получили большее распространение в строительстве, чем многоковшовые, в связи с тем, что обладают большей универсальностью.

Универсальность — это способность экскаватора выполнять разнообразные земляные работы, начиная от сооружения траншей, котлованов, каналов и кончая отсыпкой насыпей и дамб, а также вести погрузочно-разгрузочные работы. Конечно, все это экскаватор может выполнять только с помощью различного сменного рабочего оборудования.

Экскаватор-погрузчик — вид спецтехники, который используется при любом мероприятии, связанном со строительными и земляными работами. Экскаватор-погрузчик может быть эффективно использован и в области горных разработок, и при земляных и мелиоративных работах. Область применения экскаваторов-погрузчиков, так же как и самосвалов, очень широка. Аренда экскаватора-погрузчика является необходимым звеном при различных видах земляных работ.

А в каких именно работах может помочь экскаватор? В самых разнообразных. Их применяют, начиная от приготовления котлованов, траншей, каналов, и заканчивая разработкой выемок и насыпей, построении дамб и облагораживании территорий. Незаменимы они и на вскрышных работах и в глубоких карьерах, при перемещении сыпучих строительных материалов и работах, требующих планирования, да и во многих иных случаях.Даже трудно упомянуть, где в строительстве нельзя применять экскаватор, его область действия почти не ограничена. Везде, где эта машина сможет, земляные работы осуществятся на высоком уровне и с большой скоростью.

В необходимых случаях отводят поверхностные воды и понижают уровень грунтовых вод. Грунт по трассе траншеи или канала разрабатывают, как правило, непосредственно по окончании подготовительных работ в темпе, обеспечивающем бесперебойную укладку коммуникаций. Работы по отрывке траншей не должны опережать работы по укладке коммуникаций, за исключением случаев, когда траншеи отрывают заранее (осенью в немерзлом грунте) под укладку коммуникаций в зимнее время. На участках, где намечается рытье траншеи зимой, предохраняют грунт от промерзания. В зависимости от глубины и грунтовых условий траншеи разрабатывают с вертикальными стенками или откосами.

Роторными и цепными траншейными экскаваторами в связных грунтах (суглинках, глинах) для укладки трубопроводов плетями

1.6 Экскаваторы зарубежного производства

6.1 Американские экскаваторы

Экскаватор Caterpillar 325 CL320CL 2005 года выпуска — это гусеничный гидравлический экскаватор c объемом ковша 1.68 м3 и глубиной копания более семи метров.

Гусеничный экскаватор Caterpillar 325CL можно применять при рытье траншей и котлованов, при разработке насыпей и сооружении дамб, при расчистке территорий и в карьерах, при планировочных работах и перегрузке песка и гравия, а также при других работах.

Область применения экскаваторов Caterpillar 325CL в строительных работах практически не ограничена.Высокая надежность позволяет использовать эти машины в любых климатических условиях, при любой погоде.

Экскаватор характеризуется высокими эксплуатационными качествами, надежностью и комфортом.

Существует возможность установки на стрелу гидромолота. Имеет вспомогательный гидравлический клапан и селектор режимов мощности. Кабина оператора Caterpillar 320CL имеет обогреватель с двухрежимным кондиционером. В нормальном рабочем режиме Caterpillar 320CL обеспечивает наиболее высокую производительность в данном классе экскаваторов.

Кабина/защита от падающих предметов SAE J1356 FEB88

Двигатель Caterpillar 3126B ATAAC дизель

Масса, кг 29240

Объём ковша, м3 1.68

Ширина колеи, мм 2380

Глубина копания, мм 7300

Башмаки 800 мм

Ходовая для тяжелых условий эксплуатации

Быстросьемный механизм для установки гидромолота

Экскаватор Caterpillar 330 DL

Гидравлический гусеничный экскаватор Caterpillar 330 DL , с ковшем 2.2 м3

Кондиционер, радиоподготовка.

Защищенная кабина.

Новый ковш, новая ходовая. Полное ТО Caterpillar

В комплекте ковш шириной 1450 мм, с трубопроводом гидросистемы для молота.

Эксплуатационная масса, кг: 37500

Ширина гусениц, мм: 750

Гусеничные экскаваторы Caterpillar 330 DL зарекомендовали себя как высокопроизводительные и надежные машины, которые используются в различных климатических поясах в разных условиях эксплуатации. Повышенные эксплуатационные характеристики, обеспечивающие максимальную производительность, достигаются, прежде всего, благодаря новому двигателю с электронным управлением и самыми низкими в мире показателями вредных выбросов. Значительно улучшенные показатели производительности при выполнении экскавационных или погрузочных работ, а также низкое потребление топлива отличает экскаваторы новой серии от их предшественников.

Объем ковша — 2.2 м.куб

Радиус копания — 10880 мм

Глубина копания 6450-11640 мм

Высота выгрузки 2080-7670 мм

Габаритные размеры

Длина — 11150-11450 мм

Ширина — 2990 мм

Высота — 3340-3670 мм

Дорожный просвет — 510 мм

Колея — 2390 мм

одноковшовый экскаватор передвижение производительность

1.6.2 Германские экскаваторы

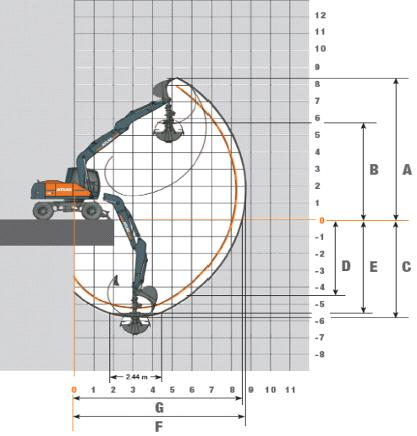

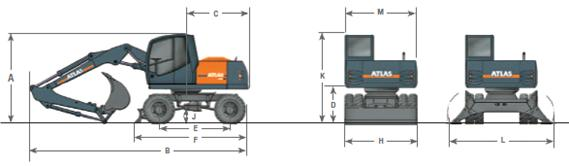

Колесный экскаватор Atlas 160 W

Основные характеристики

|

Макс. рабочий вес, кг |

16000-17800 |

|

Емкость ковша, м |

0.7-1.3 |

|

Глубина копания, м |

5.7 |

|

Мощность двигателя, кВт/л.с. |

105/143 |

Технические характеристики Atlas 160 W <file:///C:\Users\Aser\Desktop\экскаваторы%20(4)\экс\германия%20atlas\Продажа%20колесного%20экскаватора%20Atlas%20160%20W%20%20цена%20и%20характеристики_files\Продажа%20колесного%20экскаватора%20Atlas%20160%20W%20%20цена%20и%20характеристики.htm>

Ездовые свойства

|

Скорость (max), км/ч |

20 |

|

Скорость вне дорог (max), км/ч |

5 |

|

Скорость (min), км/ч |

1 |

Рабочие диапазоны для нерегулируемой стрелы 4.32 м (C6.3M)

|

2.15 м (D6.2) |

2.50 м (D6.3) |

|

|

AВысота копания, м |

8.10 |

8.35 |

|

BВысота загрузки, м |

5.35 |

5.65 |

|

CГлубина копания, м |

5.20 |

5.70 |

|

DГлубина копания у вертикальной стены, м |

4.05 |

4.55 |

|

EГлубина копания горизонтальной площадки в 2.44 м, м |

4.95 |

5.50 |

|

FВылет, м |

8.25 |

8.70 |

|

GВылет на уровне земли, м |

8.05 |

8.50 |

|

Усилие резания грунта ковшом, кН |

130 |

130 |

|

Усилие копания, кН |

82 |

72 |

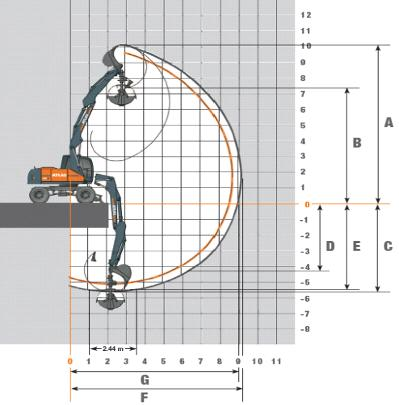

Рабочие диапазоны для регулируемой стрелы: база 1.87 м (C6.41) и стрела 3.10 м (C6.46)

|

Stick 2.15 м (D6.2) |

Stick 2.65 м (D6.3) |

|

|

AВысота копания, м |

9.70 |

10.10 |

|

BВысота загрузки, м |

6.95 |

7.35 |

|

CГлубина копания, м |

5.10 |

5.60 |

|

DГлубина копания у вертикальной стены, м |

3.80 |

4.30 |

|

EГлубина копания горизонтальной площадки в 2.44 м, м |

5.00 |

5.50 |

|

FВылет, м |

8.70 |

9.20 |

|

GВылет на уровне земли, м |

8.55 |

9.00 |

|

Усилие резания грунта ковшом, кН |

130 |

130 |

|

Усилие копания, кН |

82 |

72 |

Габариты

|

Регулируемая стрела (stick 2.15 м) |

Регулируемая стрела (stick 2.65 м) |

Нерегулируемая стрела 4.32 м (stick 2.15 м) |

Нерегулируемая стрела 4.32 м (stick 2.65 м) |

|

|

A Высота в положении для транспортирования, м |

3.08 |

3.08 |

3.15 |

3.15 |

|

B Длина в положении для транспортирования, м |

7.71 |

8.85 |

7.55 |

7.55 |

|

C Радиус поворота задней части, м |

2.19 |

|

D Просвет под противовесом, м |

1.22 |

|

E Колесная база, м |

2.50 |

|

F Длина тележки, м |

3.98 |

|

H Ширина отвала, м |

2.49 |

|

J Дорожный просвет, м |

0.45 |

|

K Высота по кабину, м |

3.08 |

|

L Ширина с аутригерами, м |

3.50 |

|

Deutz / TCD 2012 L06 2V |

|

|

Тип |

Дизельный, 6-цилиндровый |

|

Объем, л. |

6.1 |

|

Мощность при 2000 об./мин., кВт/л.с. |

105/143 |

1.4.3 Корейски экскаваторы

DOOSAN DX 210W

Рабочий вес, кг: 20800 кг

Двигатель DOOSAN DL06, л.с.: 156 при 1900 об./мин.

Объем двигателя, см3: 5890

Объем ковша, м3: 1,17

Максимальная длина копания, мм: 10000

Максимальная глубина копания, мм: 6255

Максимальная высота копания, мм: 10050

Максимальная высота разгрузки, мм: 7250

Размеры: длина, мм: 9400

§ высота, мм: 3200

§ ширина, мм: 2530

Длина рукояти, мм: 3000

Длина стрелы, мм: 5600

Ширина ковша без бокорезов, мм: 1428

Сила отрыва на ковше, кг: 12500

Сила отрыва на рукояти, кг: 9300

Мах поток гидравлики, л/мин: 2-231.7

Скорость вращения поворотного мотора, об/мин: 11

Расход топлива — номинальный, гр*л.с/час: 150 при 1500 об/мин

Топливный бак, л: 350

Масло двигателя, л: 27

Система охлаждения, л: 24

Гидравлическая система, л: 190

Гидравлический бак, л: 205

Размер колёс: 10,00-20-14PR

Скорость движения:

§ высокая, км/час: 36

§ низкая, км/час: 36

Колёсные экскаваторы, в частности модель Doosan DX 210W являются наиболее популярным видом строительной техники. Учитывая то, что эти машины применяются на любой стройке в подготовительных и заключительных этапах строительства, можно с уверенностью говорить, что без экскаватора Doosan DX 210W не обойтись.

Колёсные экскаваторы Doosan DX 210W созданы для широкого круга землеройных работ: для копания карьеров, котлованов, траншей, насыпей, погрузки и разгрузки сыпучих материалов. Кроме того, колёсные экскаваторы Doosan DX 210W используют для перегрузки разрыхленных скальных пород, промерзших грунтов и других рабочих операций в условиях дорожного, промышленного, городского, сельского, транспортного и ландшафтного строительства. По сравнению с соседями по модельному ряду колёсных экскаваторов, модель Doosan DX 210W является самой тяжёлой и мощной техникойDX 225 NLC

Рабочий вес, кг: 20900 кг

Двигатель DOOSAN LD 06, л.с.: 150 при 1900 об./мин.

Объем двигателя, см3: 5890

Объем ковша, м3: 1,05

Удельное давление на грунт, кг/см3: 0,53

Максимальная длина копания, мм: 8950

Максимальная глубина копания, мм: 5755

Максимальная высота копания, мм: 9065

Максимальная высота разгрузки, мм: 6300

Размеры:

§ длина, мм: 8990

§ высота, мм: 3050

§ ширина, мм: 2540

Длина рукояти, мм: 2400

Длина стрелы, мм: 5200

Ширина ковша без бокорезов, мм: 1308

Сила отрыва на ковше, кг: 14300

Сила отрыва на рукояти, кг: 11900

Мах поток гидравлики, л/мин: 2-206,5

Скорость вращения поворотного мотора, об/мин: 11

Расход топлива — номинальный, гр*л.с/час: 165 при 1500 об/мин

Топливный бак, л: 340

Масло двигателя, л: 27

Система охлаждения, л: 24

Гидравлическая система, л: 330

Гидравлический бак, л: 240

Отличительной особенностью всей строительной техники Doosan, в том числе и Doosan DX 255NLC является наличие электронной системы контроля и оптимизации распределения мощностей между всеми энергопотребляющими элементами экскаватора. Эта система под названием e-EPOS в режиме реального времени производит диагностику всех нагруженных систем экскаватора Doosan DX 255NLC, заносит все данные в память для последующего анализа, а также обеспечивает эффективность расходования топлива.

Эффективности же способствует и надёжная гидравлическая система экскаватора Doosan DX 255NLC, которая выполняет передаточные функции от двигателя ко всем элементам машины.

6.4 Японские экскаваторы

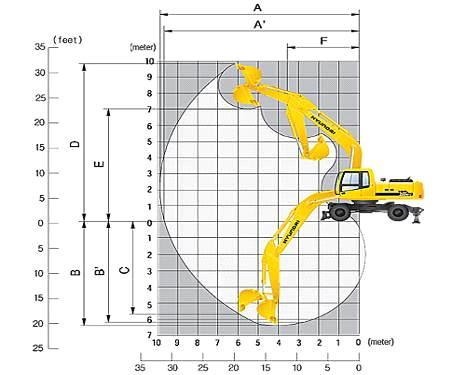

Hyundai R210W-9S

Технические характеристики

|

Параметр |

Ед. измерения |

Значение |

|

Оперативный вес |

кг |

20500 |

|

Двигатель Cummins 6B5.9 |

л.с. |

165 |

|

Высота до верха кабины |

мм |

3180 |

|

Габаритная ширина (платформы/выносных опор) |

мм |

2530/3770 |

|

Глубина копания (max) |

мм |

6380 |

|

Объем ковша |

м3 |

0.8 (0.51-1.34) |

|

Длина стрелы |

мм |

5650 |

|

Длина рукояти |

мм |

2900 |

Рабочая зона

Экскаватор Hyundai R140LC-9S

Технические характеристики

|

Параметр |

Ед. измерения |

Значение |

|

Оперативный вес |

кг |

13 980.00 |

|

Двигатель Cummins B3,9-S |

л.с./об/мин |

105 (78) при 2100 |

|

Объем двигателя |

см3 |

3900 |

|

Ширина гусениц |

мм |

600 |

|

Длина (транспортная) |

мм |

7820 |

|

Высота (транспортная/до верха кабины) |

мм |

2780 |

|

Ширина (габар./габар.платформы) |

мм |

2600 |

|

Глубина копания (max) |

5 550.00 |

|

|

Сила копания на ковше |

kgf |

8900 |

|

Сила копания на рукояти |

kN |

— |

|

Объем ковша |

м3 |

0.58 |

|

Удельное давление на грунт |

кгc/см2 |

— |

|

Длина стрелы (моно) |

мм |

4600 |

|

Длина рукояти |

мм |

2500 |

|

Главный насос KAWASAKI (Япония): Тандемные аксиально-поршневые насосы с регулируемым рабочим объемом |

||

|

Давление рабочего контура |

кг/см2 |

350 |

|

Давление ходового контура |

кг/см2 |

350 |

|

Давление контура сервоуправления |

кг/см2 |

— |

|

Номинальный расход гидравлики |

л/мин |

2 х 126,8 |

|

Скорость вращения поворотного мотора |

об/мин |

— |

|

Скорость передвижения |

км/час |

5,6/3,6 |

|

Тяговая сила |

кгс |

— |

|

Расход топлива — номинальный |

гр*л.с./час |

— |

|

Аккумулятор |

В, А.ч. |

2 (12, 80) |

|

Стартер |

B x кВТ |

24; 4,5 |

|

Генератор |

В; А |

24 ; 70 |

|

Заправочные емкости: |

||

|

топливный бак |

л |

270 |

|

масло, двигатель |

л |

15,3 |

|

система охлаждения |

л |

15,5 |

|

гидравлический бак |

л |

124 |

|

гидравлическая система |

л |

210 |

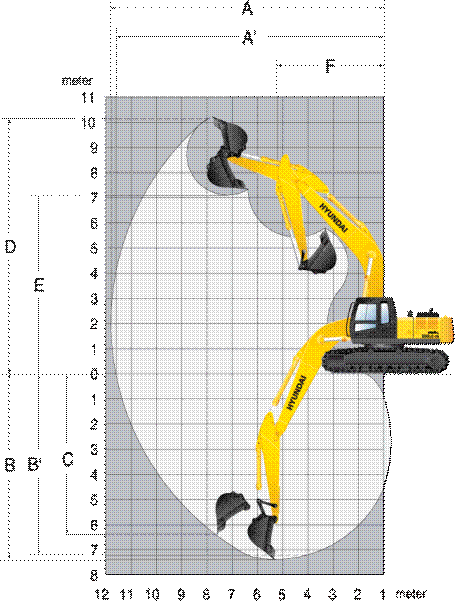

Рабочая зона

|

Наименование |

Ед. измерения |

Значение |

|

Длина стрелы |

мм |

4600 |

|

Длина рукояти |

мм |

2500 |

|

A Максимальный радиус копания |

мм |

8330 |

|

A’ Максимальный радиус копания на уровне земли |

мм |

8180 |

|

B Максимальная глубина копания |

мм |

5550 |

|

C Максимальная глубина копания при копании вертикальной стенки |

мм |

5330 |

|

D Максимальная высота копания |

мм |

8500 |

|

E Максимальная высота выгрузки ковша |

мм |

6060 |

|

F Минимальный радиус поворота платформы |

мм |

2650 |

«Экскаваторы Komatsu»

История компании Komatsu начинается в 1921 году, когда KomatsuIronWorks отделяется от TakeuchiMiningCo. и становится KomatsuLtd. Изначально компания представляла собой маленькую ремонтную мастерскую, сейчас Komatsu — мировой лидер по производству строительной и карьерной техники, промышленного оборудования и электроники. Komatsu: экскаваторы, погрузчики, самосвалы, грейдеры и другая спецтехника

Специальная техника Komatsu признана специалистами во всем мире. Экскаваторы, самосвалы и погрузчики японского производства снискали славу надежного и неприхотливого оборудования. На сегодняшний день в состав KomatsuGroup входят 188 компаний, ориентированных на выпуск качественных комплектующих и техники для предприятий горнодобывающей отрасли, строительных организаций и логистических центров.

Такой подход позволяет значительно сократить затраты на производство, оптимизировать систему управления качеством, а также предлагать на рынке экскаваторы, погрузчики и самосвалы высочайшей производительности и надежности по конкурентным ценам.

Всегда доступны: экскаваторы на гусеничном и колесном ходу, бульдозеры, автогрейдеры, дробилки, экскаваторы-погрузчики, фронтальные погрузчики, трубоукладчики и самосвалы. Кроме того, значительное место в нашем ассортименте отведено запчастям и расходным материалам для экскаваторов, погрузчиков и самосвалов — деталям ходовой части техники, ремкомплектам для ДВС, фильтрам, ремням и другой продукции высочайшего качества.

В таблице 1.4. указаны технические показатели гусеничного экскаватора PC300/LC-7

В таблице 1.5. указаны технические показатели гусеничного экскаватора PC55MR-3

В таблице 1.6. указаны технические показатели колесного экскаватора PC8000-6

PC300/LC-7

Таблица 1.4. Технические характеристики экскаватора PC300/LC-7

|

Технические характеристики |

|

|

Скорость поворота платформы Макс. скорость передвижения Вместимость ковша (SAE) SAE Рабочий объем Модель Количество цилиндров — диаметр х ход поршня Ширина гусеничной ленты Длина гусеничной ленты Давление на грунт Давление на грунт Стрела Рукоять Ковш (SAE) |

9,5 об/мин Hi 5,5, Mi 4,5, Lo 3,2 км/час 0,52~1,40 куб. м 180/1900 кВт/об/мин 8,27 л KOMATSUSAA6D114E 6-114 х 135 мм 600/700 мм 4625/4955 мм 0,64/0,60 кг/кв. см 0,64/0,60 кгс/кв.см 6470 мм 3185 мм 1,4 куб. М |

PC55MR-3

Таблица 1.5. Технические характеристики экскаватора PC55MR-3

|

Технические характеристики |

|

|

Скорость поворота платформы Макс. скорость передвижения Вместимость ковша (SAE) SAE Эксплуатационная масса Рабочий обьем Модель Количество цилиндров — диаметр х ход поршня Ширина гусеничной ленты Давление на грунт |

9 об/мин 4,6 км/час 0,16 куб. м 38,2 л.с./ 2400об/мин 5280 кг 2189 куб. cм Komatsu 4D88E-6 4-88 мм 400 мм |

PC8000-6

Таблица 1.6. Технические характеристики экскаватора PC8000-6

|

Технические характеристики |

|

|

Скорость поворота платформы Макс. скорость передвижения Вместимость ковша (SAE) Мощность на маховике SAE Рабочий объем Модель Макс. поток масла Макс. давление масла Ширина гусеничной цепи/давление на грунт Длина гусеничной ленты Стрела Рукоять Ковш (SAE) |

3,5 об/мин 2,2 км/час 38-42 куб. м 3000/1800 кВт/об/мин 60,2 х 2 л KOMATSUSDA16V160 х 2 83500 л 8280 л/мин 310 кг/кв.см 1500/26,7 кг/кв.см 10580 мм 11500 мм 5500 мм 38 куб. м |

«Экскаваторы New Holland»

Экскаваторы — погрузчики New Holland (страна производства — Италия).

Экскаваторы — погрузчики New Holland — это современные высокопроизводительные машины, предназначенные для выполнения землеройных работ, погрузки и переработки разнородных материалов: различных видов грунтов и горных пород, угля, песка, щебня, металлической стружки, древесной щепы, камней и т. д., а также сельскохозяйственной продукции.

Современные экскаваторы — погрузчики New Holland могут оборудоваться разнообразными захватами с грейферными челюстями и без них для перегрузки длинномерных, волокнистых, крупнокусковых грузов, а также вилочным оборудованием для погрузки штучных грузов на поддонах.

Преимущества экскаваторов — погрузчиков New Holland:

- простота и надежность;

- мощность и производительность;

- функциональность и комфорт рабочего места оператора;

- максимальная простота и удобство обслуживания.

В экскаваторах используются двигатели марки HINO, которые по выбросам в атмосферу абсолютно соответствуют европейским стандартам. Благодаря надежности и высокой мощности, экскаваторы-погрузчики new holland приобрели мировую известность. Благодаря долговечности и прочности, машины хорошо выполняют любые работы в области гражданского строительства, удаления скал, сноса сооружений и др. Усиленная конструкция экскаватора гарантирует постоянную работоспособность на протяжении многих лет.

В таблице 1.7. указаны технические показатели гусеничного экскаватора New Holland E265

В таблице 1.8. указаны технические показатели гусеничного экскаватора New Holland MHPLUS

В таблице 1.9. указаны технические показатели колесного экскаватора New Holland MH 5.6

Holland E265

Таблица 1.7. Технические характеристики экскаватора New Holland E265

|

Технические характеристики |

|

|

Эксплуатационная масса, кг Двигатель дизель Мощность двигателя, кВт / л.с Ёмкость ковша, м3 Ширина ковша с бокорезами, мм Рукоять, мм Стрела, мм Глубина копания, мм Ширина гусеницы,мм Длина транспортная Ширина транспортная Высота транспортная |

26320 CNH 667TA/ EEG 137/184 1,0 1200 2500 6020 6508 600 10200 м 2990 мм 3390 мм |

New Holland MHPLUS

Таблица 1.8.Технические характеристики экскаватора NewHolland MHPLUS

|

Технические характеристики |

|

|

Полезная мощность двигателя (ISO 14396) Марка и модель двигатель Частота вращения двигателя Количество цилиндров Диаметр цилиндра x ход поршня Электронное противоугонное устройство. Емкость аккумуляторной батареи (каждой) Суммарный максимальный расход Давление ходовой системы / рабочего оборудования Цилиндр моноблочной стрелы Цилиндр двухсекционной стрелы Цилиндр рукояти Цилиндр ковша Цилиндр регулировки |

105 кВт / 143 л.с. CNH TAA — 2V — 5,9 л 2000 об/мин 6 102 x 120 мм 4 кВт 2 x 145 + 80 л/мин 350 бар 115 x 1065 115 x 1012 120 x 1085 105 x 1025 160 x 759 |

Holland MH 5.6

Таблица 1.9. Технические характеристики экскаватора New Holland MH 5.6

|

Технические характеристики |

|

|

Емкость ковша обратная лопата Вес машины Глубина копания Мах.радиус копания Высота выгрузки Мах.высота черпания Двигатель Задние аутригеры Дополнительная гидравлическая разводка Радиоприёмник Страна производства: Италия |

1,0 м3 20,43 тонн 5,7 м 9,31 м 6,48 м 9,33 м NEF 157 л.с |

II. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

1 Определение линейных размеров рабочего оборудования

ЭО-3322

q=0, 5 м3

Ку=0.25 МПа

Ходовое оборудование — пневмоколёсный ход

Эксплуатационная масса — 16 т

Параметры проектируемого ковша рассчитывают по заданной величине q (м3), используя формулы подобия вида

__

ι = k √ q ;

- где ι — общее обозначение определяемого параметра; k — коэффициент подобия.

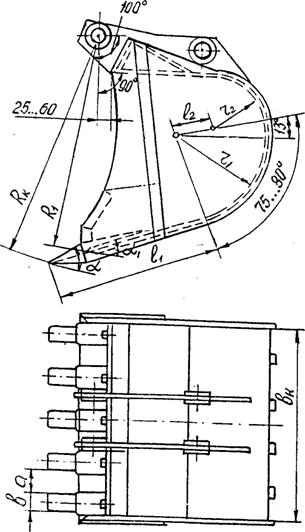

В работе [5] рекомендуются следующие соотношения между основными размерами (м) ковша (рис. 11)

= 1,1q + 0,26 = 1,1*0,79 + 0,26 = 1,133 мк = 1,25q + 0,25 = 1,25*0,79 + 0,25 = 1,242 м= 0,83q +0,2 = 0,8*0,79 + 0,2 = 0,835 м= 0,45q +0,08 = 0,8* 0,79 + 0,08 = 0,437 мк = 1,51q — 0,26 =1,51*0,79 — 0,26 = 0,938 м= 0,22q + 0,2 = 0,22*0,79 + 0,2 = 0,374 м

а/b = 2,0; 3,0 α = 480…520 α1 = 270…320

угол заострения боковых кромок 16…20о.

Используя эти зависимости, рассчитывают параметры ковша, по которым выполняется его чертеж. Произведение площади боковой поверхности ковша на его ширину В к должно быть равно q с допустимым отклонением ± 2%.

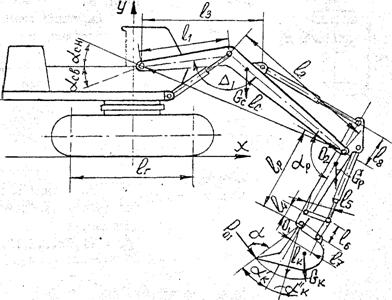

Линейные размеры рабочего оборудования. В расчетной кинематической модели рабочего оборудования обратная лопата (рис. 12) гидравлического экскаватора стрела, рукоять и ковш отображаются звеньями соответственно ℓс, ℓр и ℓк, являющимися в выбранном масштабе кинематическими длинами соответствующих элементов, измеренными по осям концевых шарниров (соединения стрелы с платформой и рукоятью, рукояти со стрелой и ковшом, для ковша — от шарнира до режущих кромок зубьев).

Рис. 11. Ковш обратной лопаты гидравлического экскаватора.

Кинематическую длину ℓ к ковша определяют через радиус Rк (рис.11), описываемый при повороте ковша режущими кромками зубьев, который согласно действующему отраслевому стандарту вычисляют в зависимости от вместимости q (м3) как

Rк = 1,25![]()

![]() + 0,25 = 1,25*0,79 + 0,25 = 1,242 м

+ 0,25 = 1,25*0,79 + 0,25 = 1,242 м

С учетом износа зубьев, в среднем равного 2/3 от предельного износа,

к = 0,95 Rк = 0,95*1,242 = 1,18 м

Кинематическую длину двух других элементов рабочего оборудования стрелы и рукояти (ℓс, ℓр) определяют из условия обеспечения заданных рабочих размеров и удержания в ковше грунта без просыпания при любых положениях стрелы и рукояти. Лучшим решением этих размеров будет такое, при котором металлоемкость рабочего оборудования будет минимальной, подстреловое пространство достаточно заполнено надземной частью осевого профиля рабочей зоны, а «подкоп» под ходовое оборудование будет незначительным.

Линейные размеры рабочего оборудования обратной лопаты (рис.12) при заданной максимальной глубине копания Нк зависят также от массы экскаватора m э высотных размеров h п с , h ц с и размеров опорного контура базовой части машины, в частности ℓг или ℓк .

Рис. 12. Схема к определению основных размеров рабочего оборудования.

Предварительно параметры рабочего оборудования определяются по эмпирической зависимости

П = k 1 А ( 1 ± kv) ,

где П — искомый параметр, м; А — величина, зависящая от типа ходового оборудования, м; принимается для гусеничных экскаваторов

А = 0,5 lк = 0,5*1,18 = 0,59 мا и kv — коэффициенты соответственно пропорциональности и вариации, принимаемые по таблице 3.

Таблица 3. Данные к определению параметров рабочего оборудования обратная лопата гидравлического экскаватора [4].

|

Наименование элементов рабочего оборудования и других размеров |

Коэффициенты |

|

|

kا |

kv |

|

|

1 |

2 |

3 |

|

Длина стрелы, ℓ с Длина рукояти, ℓ р Радиус ковша, R к Высота пяты стрелы, h пс Радиус поворота пяты стрелы, r пс Высота шарнира цилиндра стрелы, h цс Радиус поворота шарнира цилиндра стрелы, r цс Расстояние от пяты стрелы до шарнира штока цилиндра стрелы, ℓ 1 Расстояние от шарнира штока цилиндра стрелы до шарнира поворота рукояти, ℓ 2 Длина консоли рукояти, ℓ 3 Расстояние между шарнирами, ℓ 4 Расстояние между шарнирами, ℓ 5 Расстояние между шарнирами, ℓ 6 Расстояние между шарнирами, ℓ 7 Расстояние от пяты стрелы до шарнира рукояти, ℓ 8 Угол излома стрелы, ∆ t , рад |

3,62 1,39 0,89 1,22 0,32 0,93 0,67 1,50 2,32 0,49 0,24 0,35 0,35 0,27 2,34 2,38 |

0,15 0,20 0,15 0,16 0,39 0,17 0,29 0,15 0,19 0,38 0,27 0,24 0,26 0,26 0,21 — |

ℓ С = k 1 А ( 1 ± kv) = 2*0,63(3,62+0,1)=4,69

ℓ р = k 1 А ( 1 ± kv) = 2,01к = k 1 А ( 1 ± kv) = 1,25пс = k 1 А ( 1 ± kv) = 1,66пс = k 1 А ( 1 ± kv) = 0,78цс = k 1 А ( 1 ± kv) = 1,29цс = k 1 А ( 1 ± kv) = 1,10

ℓ 1 = k 1 А ( 1 ± kv) = 2,02

ℓ 2 = k 1 А ( 1 ± kv) = 3,02

ℓ 3 = k 1 А ( 1 ± kv) = 0,99

ℓ 4 = k 1 А ( 1 ± kv) = 0,55

ℓ 5 = k 1 А ( 1 ± kv) = 0,69

ℓ 6 = k 1 А ( 1 ± kv) = 0,69

ℓ 7 = k 1 А ( 1 ± kv) = 0,59

ℓ 8= k 1 А ( 1 ± kv) = 3,20

∆ t = k 1 А ( 1 ± kv) = 2,99

Следует иметь в виду, что максимальная глубина копания реализуется только при копании траншеи. Тогда Н к mах = Н кт . Глубина копания котлована тем же рабочим оборудованием будет составлять Н кк= (0,70…0 625) Ннт .

Вычисленные по эмпирической зависимости (15) основные линейные размеры рабочего оборудования и имеющие предварительный ориентировочный характер следует проверить по условию обеспечения минимальной энергоемкости копания поворотом ковша и поворотом рукояти.

В этом случае радиус копания поворотом ковша составит

Rк = ( 2 q kн /bк kрых(![]()

![]() — sin

— sin![]()

![]() ))0,5 = ( 2*0,5*0,95/0,59*1,08(

))0,5 = ( 2*0,5*0,95/0,59*1,08(![]()

![]() — sin1000))0,5 = 0,98 м

— sin1000))0,5 = 0,98 м

Длина ковша с учетом износа зубьев, равного 0,75 от предельного износа, будет равна ℓ к ≈ 0, 95 R .

Длина рукояти может быть проверена по формуле

lр =( q kн /hc bк kрых![]()

![]() ) — Rк =(0,5*0,95/0,22*0,59*50) — 0,98 = 0,94 м

) — Rк =(0,5*0,95/0,22*0,59*50) — 0,98 = 0,94 м

Здесь b к — ширина ковша, м; принимается по таблице А1;н , k рых — коэффициенты наполнения ковша и рыхления грунта (таблица 1);

φ кк — угол поворота ковша, град.; принимается φ кк = 100о ;с — средняя толщина срезаемой стружки, м; принимается h с = ( 0,22…0,25) R к [5] ; φ рк — угол поворота рукояти, град; принимается φ рк ≈ 50о .

2.2 Определение сопротивления грунтов копанию

В данном варианте принимается 2-я категория грунта. После предварительного выбора размеров элементов рабочего оборудования, гидроцилиндров и гидронасосов проводят уточненный проверочный расчет рабочего оборудования, основными задачами которого является определение усилий копания на режущей кромке (зубьях) ковша и работы копания обеспечиваемой машиной, категории грунта, который может разрабатывать экскаватор, а также нагрузок на рабочее оборудование, поворотную платформу, ходовое оборудование и др. Данные этих расчетов используются также для расчета конструкции машин на прочность. В общем случае при копании на рабочее оборудование действуют сопротивление грунта отделению от массива и гравитационные силы — собственные, присоединенных элементов и транспортируемого в ковше фунта.

Главной рабочей нагрузкой является сопротивление грунта копанию, кН,

P0.1=kkBh=kkF,

где, kк — удельное сопротивление грунтов копанию, кПа;

Вк и h — ширина и толщина среза грунта, м.

Исходя из равенства объемов ковша и снимаемой стружки q кkн= lкол F kp площадь поперечного сечения срезаемой стружки грунта (м2) при криволинейной траектории движения ковша

=qkkH/lколkp =0,5*0,95/ 2,086* 1,08= 0,25 м2

Путь копания поворотом ковша его гидроцилиндром

кол.к = 2plкaр/360.

Принимаем aр=950

lкол.к=![]()

Путь копания (м) поворотом рукояти определится из выражения,кол.р = 2p(lр+ lк)aр /360.кол.р =![]()

2.3 Определение производительностей одноковшового экскаватора

.3.1 Определение технической производительности экскаватора

Техническую производительность одноковшового экскаватора, м3/ч определяют по формуле

П т = 3600 q k н / t ц k рых = 3600*0,5*0,95/1,08*17,1= 92,6м3/ч

где,q — геометрическая вместимость ковша, м3;

кн ,крых — коэффициенты наполнения ковша и разрыхления грунта;Ц — продолжительность рабочего цикла, с.

tц=Ki![]()

![]() ;

;

где t к — продолжительность поворота ковша при копании; t р — то же, рукояти при копании; t с — то же, подъема стрелы; t п — то же, поворота платформы к месту разгрузки; t в — то же, разгрузки ковша; t’п — то же, поворота платформы в забой; t’с — то же, опускания стрелы в забой; t’р — то же, поворота рукояти в рабочее положение; t’к — то же, ковша в рабочее положение.

В гидравлических экскаваторах благодаря многопоточной системе привода машинист может включать одновременно два или три движения, совмещая их по времени, например, подъем стрелы и поворот рукояти, подъем стрелы и поворот платформы. При этом операции, продолжительность которых меньше продолжительности совмещаемых с ними операций, можно не учитывать. В частности, если продолжительность поворота ковша меньше, чем поворота рукояти, а время подъема стрелы — меньше времени поворота, общую продолжительность цикла при совмещении этих операций можно выразить так:

ц = t р + t п + t’п + t’с + t’р + t’к

Продолжительность (с) отдельных операций цикла может быть найдена по эмпирической зависимости

3 ___ 3 ____

t ц = К i √ m э = 6,3*√ 20=17,1 с

где m э — масса экскаватора, т; К i — коэффициент пропорциональности, принимаемый по таблице 4 [3].

Таблица 4. Коэффициент пропорциональности К i .

|

Наименование операции |

Масса экскаватора, т |

||||||||

|

6 |

12 |

20 |

30 |

45 |

60 |

90 |

120 |

190 |

|

|

К i |

|||||||||

|

Копание Поворот на выгрузку Выгрузка Поворот в забой Продолжитель-ность цикла |

1,79 1,65 1,85 1,21 6,60 |

1,76 1,72 1,97 1,36 6,81 |

1,67 1,56 1,81 1,26 6,30 |

1,68 1,36 1,82 1,34 6,25 |

1,65 1,54 1,83 1,38 6,40 |

1,59 1,49 1,72 1,35 6,15 |

1,47 1,38 1,62 1,33 5,80 |

1,7 1,8 1,5 1,3 6,0 |

1,24 1,15 1,34 1,12 4,85 |

2.3.2 Определение эксплуатационной производительности экскаватора

Эксплуатационную производительность (м³/см, м³/мес, м³/год) определяют также по грунту в плотном состоянии:

Пэкск=ПтехtрКв = 92,6 ∙ 4,25 ∙ 0.85 = 334,51м3/смена

где tp — продолжительность периода работы, ч;

kв — коэффициент использования машины по времени, в среднем

2.4 Расчет основных параметров механизма передвижения

Тяговые расчеты экскаваторов с гусеничными движителями проводятся для трех режимов передвижения:

прямолинейное движение на почти горизонтальном участке (αmin = 2…3о);

поворотное движение в аналогичных условиях;

прямолинейное движение на максимальном подъеме (α mак = 22° для экскаваторов 1…1У групп и α mак = 20° — У группа).

Общее сопротивление перемещению движителя составит:

на первом режиме

= W ƒ + W j + W αmin = 23,1 Н (47)

на втором и третьем режимах

ا0 mах = W0 + Wп = 72,6 Н;

Wاا0 mах = W ƒ + W j + W αmах = 79,95 Н, (48)

где W ƒ = ƒ m э g = 16,5 Н — сопротивление прямолинейному движению, Н;

ƒ — коэффициент сопротивления движению; принимается в зависимости от вида опорной поверхности и типа ходовой системы в пределах ƒ = 0,06…0,15 [I, таблица 5.1];

W j = (0,01…0,02) m э g = 1,65 Н — сопротивление сил инерции, Н ;

W αmin = m э g sin αmin = 4,95 Н — сопротивление подъему на угол αmin = 2…30; Н;

Wп = ƒп m э g = 49,5Н — сопротивление повороту на минимальном радиусе Rmin = К/2 и коэффициенте сопротивления повороту ƒп = 0,3… 1,0;

W αmах = m э g sin αmах = 61,8 Н — сопротивление подъему на угол αmах.

2.5 Пути повышения производительности экскаватора

Целью настоящей работы является повышение производительности экскаватора в режиме разработки грунта путем оптимизации объема ковша.

На защиту выносятся следующие основные положения диссертации: математическая модель экскаватора, методологические разработки и результаты теоретического исследования экскаватора, техническое решение по оснащению экскаватора ковша, методика и результаты экспериментального исследования экскаватора с модифицированным ковшом.

Научная новизна работы заключается: в результатах исследования динамической модели экскаватора как нелинейной системы с переменной структурой; в аналитических зависимостях оптимальной объем отвала от грунтовых условий и параметров привода экскаватора, а также в методах получения этих зависимостей; в техническом решении по оснащению экскаватора ковшом, позволяющим добиться максимальной производительности экскаватора при разработке грунта, а также в методике его экспериментальных исследований.

III. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ ЭКСКАВАТОРОВ

3.1 Общая часть

Основы техники безопасности при работе на экскаваторе: допуск к работе, требования к рабочему месту, техника безопасности при работе, монтаже и демонтаже экскаватора

Машинист экскаватора должен:

знать инструкцию по технике безопасности для машиниста экскаватора, а также инструкцию завода изготовителя данного экскаватора по монтажу и эксплуатации машины;

знать устройство экскаватора, устройство и назначение его механизмов и приборов безопасности;

владеть навыками, нужными для управления механизмами экскаватора и ухода за ними;

перед тем как перейти к самостоятельному управлению экскаватором, машинист, окончивший курс обучения, не менее 1 месяца должен проработать на экскаваторе под руководством опытного машиниста и ознакомиться со всеми условиями, в которых работает данный экскаватор, а также необходимыми мерами предосторожности;

если экскаватор работает с крановым или грейферным оборудованием, знать факторы, влияющие на устойчивость экскаватора, и причины потери устойчивости;

знать ассортимент и назначение горючего и смазочных материалов, применяемых для данного экскаватора;

при комплексной механизации производственного процесса знать правила безопасной работы на всех машинах, участвующих в комплексе. Это необходимо потому, что машинист экскаватора отвечает за соблюдение правил техники безопасности всеми рабочими, обслуживающими экскаватор.

Перед началом работы машинист экскаватора должен получить: точные указания об условиях работы (наличие подземных коммуникаций и место их прохождения, расположение надземных линий электропередач, наличие препятствий и т. п.); технологическую карту работы экскаватора; инструкцию по технике безопасности (введенную в действие приказом по строительному управлению).

3.2 Выполнение правил техники безопасности перед началом работы на экскаваторе

Перед началом работ на экскаваторе машинист обязан:

убедиться в исправности машины; работать на не исправном экскаваторе запрещается;

убедиться, что все вращающиеся детали — зубчатые, цепные, ременные передачи, маховики и т. п. — ограждены кожухами или недоступны для рабочих; работать на экскаваторе при снятых ограждениях движущихся или вращающихся деталей запрещается;

проверить состояние сигнала; приступать к работе при неисправном сигнале не разрешается;

получить от машиниста, сдающего смену, сведения о наличии каких-либо неисправностей на экскаваторе и добиться ликвидации этих неисправностей;

убедиться в наличии исправного инструмента;

убедиться в прочности всех соединений (шпоночных, клиновых, болтовых и др.), а также соединений трубопроводов систем управления и при необходимости укрепить их;

проверить исправность тормозов и канатов; работать с неисправными тормозами и канатами запрещается;

проверить исправность рычагов управления и установить их в нейтральное положение;

смазать экскаватор в соответствии с картой смазки, приведенной в инструкции по эксплуатации экскаватора.

Убедившись в исправности экскаватора, машинист вместе с другим обслуживающим персоналом приступает к заправке экскаватора. При этом должны быть соблюдены следующие требования безопасности:

заправлять двигатель и гидросистему топливом и маслом следует только при естественном освещении; в крайнем случае можно произвести заправку ночью, но при электрическом освещении;

во время заправки машины топливом запрещается курить, пользоваться спичками, керосиновыми лампами и другими источниками открытого огня;

после заправки экскаватора все детали, облитые топливом или маслом, должны быть насухо вытерты, а пролитое возле экскаватора топливо тщательно засыпано песком;

запрещается открывать бочку с топливом, ударяя по пробке металлическим предметом;

воспламенившееся около машины топливо запрещается тушить водой; для тушения загоревшегося топлива следует использовать огнетушитель, который обязательно должен быть на экскаваторе, а также песок, брезент и т. п.

3.3 Требования безопасности при запуске двигателя и во время его работы

В начале каждой рабочей смены перед запуском двигателя выполняйте проверку машины (см. Инструкцию по эксплуатации).

Если на рычаге управления рабочим оборудованием висит предупреждающая табличка, не запускайте двигатель и не прикасайтесь к рычагам;

Запускать двигатель и управлять машиной можно только с сиденья оператора;

При запуске двигателя подайте предупреждающий звуковой сигнал;

Никому, кроме оператора, не разрешается находиться на движущейся машине;

Не прибегайте к короткому замыканию цепи стартера для запуска двигателя;

При запуске в холодную погоду следует обратить внимание на следующее:

Как следует прогрейте двигатель. Если вы будете пренебрегать полным прогревом двигателя и задействуете рычаги управления, реакция машины на управляющее воздействие может быть замедленной и приведет к непредсказуемым последствиям.

Перед запуском двигателя машинист должен убедиться в его исправности, а также в исправности пусковых устройств двигателя:

двигатель, а также жидко топливный пусковой двигатель не должны иметь течи топлива, масла и воды, также пропусков выхлопных газов в соединениях всасывающих и выхлопных патрубков с блоком двигателя;

баллоны со сжатым воздухом и их арматура пневматических пусковых устройств должны быть в полной исправности; утечка сжатого воздуха не допускается;

электропроводка и пусковая кнопка электростартера должны быть в полной исправности; при нажатии кнопки электростартер должен немедленно включиться; утечка тока в проводах и клеммах, а также искрообразование не допускаются;

рычаги механизмов жидко топливного пускового двигателя должны легко и надежно переключаться; при положительной температуре наружного воздуха пусковой двигатель должен легко заводиться. Заводить двигатель должен сам машинист экскаватора.

3.4 Требования безопасности, предъявляемые к рабочему месту одноковшового экскаватора

Перед началом работ осмотрите состояние грунта на рабочей площадке для выбора наиболее безопасного способа выполнения работ, а также для выявления необычных условий, представляющих потенциальную опасность, таких как:

Наличие легковоспламеняющихся материалов;

Наличие под рабочей зоной трубопроводов или линий высокого напряжения;

Отсутствие ограждения препятствующего проникновению посторонних лиц;

Наличие в непосредственной близости электрических кабелей. При их обнаружении старайтесь не приближаться к ним и держать максимально большое расстояние между машиной и электрическим кабелем. Не разрешайте персоналу приближаться к машине во время выполнения работ вблизи кабелей высокого напряжения.

При работе в туннелях, под мостами, под линиями электропередач или в других местах с ограниченной высотой, действуйте без спешки и будьте осторожны, чтобы не задеть окружающие сооружения рабочим оборудованием.

Экскаватор, установленный на площадке, должен быть закреплен во избежание самопроизвольного его перемещения.

Вокруг экскаватора в радиусе, равном максимальному радиусу копания его плюс 5 м, устанавливают опасную зону, в которой нахождение людей во время работы экскаватора запрещается. На границе зоны должны быть установлены предупредительные знаки и плакаты, а в темное время — сигнальное освещение.

Для обратной лопаты и драглайна высота забоя не должна превышать наибольшую глубину копания экскаватора.

Перед установкой экскаватора производитель работ должен получить точные данные о проходящих под рабочей площадкой машины подземных коммуникациях. В местах прохождения кабелей линии электропередачи и труб газопровода должны быть установлены предупредительные надписи.

Машинист экскаватора должен быть хорошо проинструктирован о подземных коммуникациях, проходящих по площадке, их трассе и глубине залегания, а также о необходимых мерах предосторожности. При работе в местах прохождения кабелей линии электропередачи и труб газопровода машинисту должен быть выдан наряд-допуск на особо опасные работы. Работы на экскаваторе необходимо вести под наблюдением работников газо- и электрохозяйства.

Запрещается работа экскаватора под проводами действующих воздушных линий электропередачи. Также запрещается производить работы на экскаваторе, если провода линий электропередачи находятся в радиусе действия стрелы экскаватора.

При работе вблизи линий электропередачи, находящихся под напряжением, машинисту экскаватора должен быть выдай наряд-допуск, определяющий безопасные условия производства работ, подписанный главным инженером строительно-монтажной организации, выполняющей работы.

На каждом экскаваторе должны быть вывешены таблицы работы рычагов управления и схемы пусковых устройств. Экскаватор должен быть оборудован звуковым сигналом.

При работе экскаватора в комплексе с транспортными средствами или подсобными машинами (автогрейдер, бульдозер и др.) между машинистом экскаватора и машинистами (водителями) других машин должна быть отработана система сигнализации.

Во время работы экскаватора запрещается менять вылет стрелы при заполненном ковше (за исключением лопат, не имеющих напорного механизма), подтягивать с помощью стрелы или ковша груз, расположенный сбоку. Запрещается регулировать тормоза при поднятом ковше.

Во время перерыва в работе, независимо от его продолжительности, стрелу экскаватора следует отвести в сторону от забоя, а ковш опустить на грунт.

Запрещается подкладывать под гусеничные ленты или катки гусениц доски, бревна, клинья, камни и другие предметы для предотвращения смещения экскаватора во время работы. Для этой цели должны применяться исправные тормозные устройства ходового механизма.

Грунт на автомобиль следует грузить со стороны заднего или бокового его борта. Категорически запрещается переносить ковш над кабиной шофера или людьми. Во время погрузки шофер должен выходить из машины, если кабина не имеет броневого щита.

Ковш при разгрузке грунта в автомобиль следует опускать как можно ниже, чтобы не повредить машину. Не допускается сверхгабаритная загрузка кузова автомобиля и неравномерное распределение грунта в нем.

Чистку, смазку и ремонт экскаватора можно производить только после его полной остановки. Двигатель должен быть выключен и все движущиеся ходовые части экскаватора — застопорены,

Ковш разрешается чистить от налипшего грунта или застрявших в его зубьях предметов с ведома машиниста во время остановки экскаватора, когда ковш опущен на землю.

Осмотр головных блоков стрелы допускается только во время остановки экскаватора и с разрешения машиниста.

Во время работы экскаватора запрещается кому бы то ни было (включая помощника машиниста) находиться на поворотной платформе, а также кому-нибудь (включая машиниста) переходить на другую сторону экскаватора через работающие механизмы.

Во избежание аварии до пуска экскаватора с поворотной платформы должны быть убраны все посторонние предметы. Весь необходимый для работы инвентарь и инструменты следует хранить в специально предназначенном для этой цели месте.

При работе с прямой лопатой необходимо соблюдать следующие дополнительные требования безопасности:

наполняя ковш, нельзя допускать чрезмерного его врезания в грунт;

торможение в конце поворота экскаватора с заполненным ковшом следует производить плавно, без резких толчков;

поднимая ковш, нельзя допускать упора его блока в блок стрелы, а опуская ковш, нельзя сообщать рукояти напорное движение;

опускаемый ковш не должен ударяться о раму или гусеницу, а также о грунт;

при копании в тяжелых грунтах нельзя выдвигать рукоять до отказа;

препятствия в забое, которые могут вызвать значительную перегрузку ковша или его повреждение, следует обходить;

когда разрабатывается пионерная траншея для спуска экскаватора в котлован, необходимо следить, чтобы при повороте экскаватора на разгрузку его хвостовая часть не задевала за боковые стенки траншеи (ковш должен быть поднят выше стенок).

При работе экскаватора с драглайном или обратной лопатой должны быть соблюдены следующие дополнительные требования безопасности:

нельзя допускать чрезмерного врезания ковша в грунт;

торможение экскаватора при его повороте с загруженным ковшом должно производиться плавно, без резких рывков;

— в случае временного прекращения работ поотрывке котлована или траншеи или при ремонте экскаватора последний должен быть отведен на расстояние не менее 2 м от края отрытого котлована (траншеи).

Подгусеницы или колеса экскаватора должны быть подложены подкладки с обеих сторон его.

По окончании работы на экскаваторе машинист обязан:

повернуть поворотную платформу так, чтобы ковш был отведен от стенки забоя;

повернуть стрелу вдоль оси экскаватора и опустить ковш на грунт;

остановить двигатель и поставить все рычаги в нейтральное положение;

очистить экскаватор от грязи и пыли;

осмотреть двигатель, все механизмы и канаты и по возможности устранить обнаруженные неисправности.

передать экскаватор сменяющему машинисту или закрыть кабину на замок; сделать надлежащие записи в вахтенном журнале экскаватора.

3.5 Техника безопасности при работе экскаватора

Перед началом работы:

.Удостовериться в отсутствии подземных коммуникаций в зоне действия экскаватора. При наличии коммуникации должны быть отмечены указателями.

. В ночное время зона работы экскаватора и подъездные пути должны быть хорошо освещены.

. В населенных пунктах место работы экскаватора должно быть огорожено.

. Убедиться в полной исправности машины.

. Весь необходимый инвентарь и инструмент должен находиться на экскаваторе в предназначенном для этого месте. Посторонние предметы должны быть убраны.

. Проверить все ограждения вращающихся деталей и механизмов.

Работать без ограждений запрещено!

. Проверить наличие средств пожаротушения (огнетушителей).

. При пуске двигателя соблюдать все меры предосторожности, оговоренные Инструкцией по эксплуатации.

Во время работы:

. Начиная работу, дать звуковой сигнал предупреждения.

. При работе экскаватор должен стоять на горизонтальной плоскости.

. На экскаваторах с пневмоколесным оборудованием должны быть опущены на грунт выносные опоры (аутригеры) и, если имеется, отвал бульдозера.

. При разработке высокого забоя удалять крупные камни, расположенные сверху.

. Передвижение автотранспортных средств начинать только по сигналу машиниста экскаватора.

. При взрывных работах отводить экскаватор на безопасное расстояние, а обслуживающий персонал — в укрытие.

. При остановке экскаватора ковш опустить на грунт и очистить от грязи.

. При появлении неисправности работу на экскаваторе немедленно прекратить, двигатель выключить до устранения поломки.

Запрещается:

. Во время работы находиться на экскаваторе посторонним лицам.

. Находиться в зоне работы экскаватора. Зоной работы считается пространство вокруг экскаватора, в котором может находиться ковш при максимальном вылете.

. Во время работы двигателя производить крепление деталей и их смазку, а также их осмотр в узких местах.

. При поднятом ковше регулировать тормоза и муфты лебедки.

. Ставить экскаватор в зоне возможного сползания грунта или работать под “козырьком” грунта.

. Проносить груженый ковш над кабиной автомашины. Шофер при загрузке должен находиться на безопасном расстоянии, если кабина его машины не защищена.

. Поворачивать платформу при заглубленном в грунт ковше.

. Работать в ночную смену с неисправным освещением, неполной заправкой топливом, водой, маслом и рабочей жидкостью в гидросистеме.

. Оставлять без присмотра экскаватор с работающим двигателем.

Находясь в постоянном взаимодействии с техникой, многие операторы начинают забывать о важнейших принципах техники безопасности, теряют бдительность, вследствие чего возникают аварийные ситуации, жизнь людей подвергается опасности, приносится материальный ущерб

Вашей главной настольной книгой должна стать «Инструкция по эксплуатации и обслуживанию», в которой описан не только функционал машины, но и приведены правила по технике безопасности. Дополнительно на каждой машине установлены предупредительные таблички, указывающие на возможные опасные ситуации и способы предотвращения подобных ситуаций.

При выполнении операций для улучшения видимости или обеспечения удобства (открывание окон, регулировка сиденья оператора) всегда блокируйте рабочее оборудование (положение ЗАБЛОКИРОВАНО), полностью опустив его на грунт и заглушив двигатель. Так вы исключите возможность внезапного движения машины, серьезных травм, материального ущерба;

Никогда не пытайтесь остановить машину, запрыгнув в нее, в случае ее самопроизвольного движения без оператора в кабине.

.6 Техника безопасности при передвижении экскаватора

Путь, по которому будет перемещаться экскаватор, должен быть заранее выровнен и спланирован, а на Слабых грунтах усилен щитами или настилом из досок, брусьев или шпал. Как правило, в пределах города и на дальние расстояния экскаватор необходимо перемещать на тяжеловозах (трайлерах) или железнодорожных платформах.

Во время движения экскаватора его стрелу необходимо установить строго по направлению пути следования экскаватора, а ковш — приподнять над землей па высоту 0,5-0,7 м, считая от земли до нижней кромки ковша. Передвижение экскаватора с нагруженным ковшом не разрешается. Поворотная платформа должна быть заторможена.

При переходе экскаватора под проводами линии электропередачи расстояние между верхней точкой экскаватора в транспортном положении до нижнего провода действующей линии электропередач.

Перед началом движения по ровной поверхности удерживайте рабочее оборудование на высоте около 40…50 см от грунта;

При передвижении по неровной поверхности следует осуществлять движение на низкой скорости, избегая резких поворотов. При быстром движении по такой поверхности существует опасность опрокидывания машины;

Если машина оснащена устройством автозамедления передвижения, то при движении по неровной поверхности или крутым склонам всегда устанавливайте включатель автозамедления в положение OFF (выключено);

По возможности старайтесь объезжать препятствия. Если это не удается, то удерживайте рабочее оборудование как можно ближе к грунту и передвигайтесь на низкой скорости. Никогда не наезжайте на препятствие, если в случае наезда на него машина может сильно наклониться на одну сторону, в результате чего может произойти опрокидывание.

Движение по склонам. Даже при движении по пологому склону существует опасность бокового скольжения. Во избежание опрокидывания или бокового скольжения машины при передвижении по склонам действуйте по следующим правилам:

Удерживайте рабочее оборудование на высоте примерно 20…30 см от грунта. В случае аварийной ситуации немедленно опустите рабочее оборудование на грунт;

При передвижении в сторону вершины склона — кабина оператора должна быть обращена в сторону вершины склона, а при передвижении вниз — в сторону подошвы склона. При движении всегда следите, чтобы грунт. При движении вверх по крутому склону — выдвиньте рабочее оборудование, чтобы улучшить равновесие и удерживайте его на уровне 20…30 см от грунта, передвигайтесь на низкой скорости.

При управлении на снегу обратите внимание:

при повышении температуры оттаявший грунт становится слабым и может спровоцировать опрокидывание машины;

при очистке дороги от снега обочина дороги и предметы, расположенные за дорогой, засыпаются снегом и теряются из вида. Существует опасность — машина может опрокинуться, провалиться в снег или наехать на занесенные снегом предметы, поэтому действуйте осторожно.

Устанавливайте машину на твердой ровной площадке;

Выбирайте площадку в местах, где нет угрозы обвала грунта, падения камней или погружения машины в воду;

Полностью опустить рабочее оборудование на грунт;

Перед выходом из машины установите рычаг блокировки рабочего оборудования в положение ЗАБЛОКИРОВАНО, затем остановите двигатель;

Обязательно закрывайте двери кабины оператора, запирайте на ключ все замки, чтобы не допустить к управлению машиной посторонних лиц. Ключ необходимо вынимать, забирать с собой и хранить в специально предназначенном для этого месте;

В случае стоянки на дороге общего пользования обозначьте машину знаками, видимыми даже в темноте, и установите ограждение вокруг машины, чтобы не допустить столкновение с транспортными средствами;

Если необходимо остановить машину на склоне:

Поверните машину так, чтобы ковш был обращен вниз по склону, и заглубите отвал и рыхлитель, ковш зубьями в грунт;

Установите подгусеницы блоки, чтобы не допустить сползания машины.

При проведении работ на крышах или с крыш зданий или других сооружений предварительно убедитесь в достаточной прочности этих сооружений. Существует опасность обрушения здания, что может привести к серьезным травмам и повреждениям;

При сносе зданий не трогайте конструкции, нависшие над машиной, есть опасность падения обломков или обрушения здания, что может привести к серьезным травмам;

Не используйте при сносе зданий ударную силу рабочего оборудования, существует опасность его повреждения;

Как правило, на экскаваторах с вместимостью ковша до 0,5 м3 должен работать один машинист, а с вместимостью ковша выше 0,5 м3 — машинист и помощник машиниста.

3.7 Техника безопасности при монтаже и демонтаже экскаваторов

Площадка, предназначенная для монтажа или демонтажа экскаваторов, должна быть достаточного размера, хорошо спланирована и освобождена от посторонних предметов.

На месте монтажа (демонтажа) должны быть заранее подготовлены клетки из деревянных шпал или брусьев для укладки элементов экскаватора (рукояти, стрелы, ковша и др.).

Клетки должны быть тщательно выложены, а в соответствующих местах шпалы (брусья) — скреплены между собой скобами.

Как правило, экскаватор монтируют и демонтируют с помощью грузоподъемных кранов и других грузоподъемных механизмов и оборудования, исправность которых должна быть предварительно проверена.

При подъеме и опускании узлов экскаватора рабочие должны находиться на безопасном расстоянии от узлов. Становиться на поднимаемый или опускаемый узел для его уравновешивания запрещается.

При демонтаже узлы экскаватора укладывают на заранее подготовленные подкладки, а между узлами укладывают прокладки. Укладывать прокладки и подкладки в момент опускания узлов экскаватора запрещается.

3.8 Эргономические требования

.1. Управляемость

.1.1. Распределение функций между человеком и машиной следует определять степенью автоматизации исполнительных операций при управлении и контроле состояния механизмов.

.1.1.1. Схемы автоматизированного управления экскаватором должны предусматривать полную или частичную автоматическую коррекцию технологических операций процессов копания (черпания), перемещения стрелы и ковша. Должны быть предусмотрены системы регулирования нагрузок в механизмах, ограничения координат перемещения ковша, блокировочных устройств, устройств защиты, дистанционного контроля (по требованию заказчика), диагностирования состояния оборудования и счетчик количества загруженных транспортных средств.

.1.2. Обзор и видимость объектов преимущественного и периодического наблюдений должны быть обеспечены из области расположения точки зрения (ОРТЗ) с учетом возможных изменений рабочей позы машиниста. Оценку обзорности с рабочего места машиниста проводят по коэффициенту обзорности (КО), который должен быть не менее 0,6/0,5.

На участке лобового остекления не должно быть визуальных помех в направлении нормальной линии взгляда машиниста, сидящего в рабочей позе.

.1.3. Средства отображения информации (СОИ) должны обеспечивать получение и анализ данных о состоянии оборудования, механизмов и некоторых технологических параметров с применением, по возможности, микропроцессорной техники.

Визуальные СОИ допускается располагать в пределах максимальных углов обзора в соответствии с ГОСТ 23000.

Лицевые поверхности СОИ следует располагать в плоскостях, перпендикулярных к линии взгляда машиниста, сидящего в кресле. Допускается отклонение плоскостей до 45°.

.1.4. При выборе визуальных СОИ следует руководствоваться ГОСТ 22902 для шкальных индикаторов и механических счетчиков и ГОСТ 29.05.002 — для знакосинтезирующих индикаторов.

Выбор акустических индикаторов неречевых сообщений для подачи аварийных и предупредительных сигналов — по ГОСТ 21786.

.1.5. В кабине должно быть предусмотрено место для средств связи с участниками совместной работы в пределах досягаемости с рабочего места машиниста.

.1.6. Основные и аварийные органы управления (ОУ) должны быть расположены в зоне комфорта, вспомогательные — в пределах зон досягаемости в соответствии с ГОСТ 27258.

.1.7. При размещении ОУ на панелях управления следует соблюдать минимальные расстояния между ними в соответствии с ГОСТ 21753, ГОСТ 22613, ГОСТ 22614 и ГОСТ 22615.

.1.8. Рычаги управления должны иметь параметры по ГОСТ 21753.

Необходимо обеспечить фиксацию или индикацию нулевого положения рукояток.

Значения усилий, прилагаемых к рукояткам рычагов управления, не должны превышать 15 Н при частоте использования более 120 раз в час.

.1.9. Кнопочные выключатели и переключатели должны соответствовать ГОСТ 22614; поворотные выключатели и переключатели — ГОСТ 22613. Выключатели и переключатели типа «тумблер» должны соответствовать ГОСТ 22615.

.1.10. Ножные ОУ должны соответствовать ГОСТ 12.2.064.

.1.11. СОИ и ОУ следует кодировать символами или надписями. Символы и надписи должны соответствовать ГОСТ 12.4.040.

.1.12. При компоновке панелей пультов управления (ПУ) следует объединять СОИ и ОУ в функциональные и последовательные группы, учитывать логические и пространственные связи между ними.

.1.13. ПУ для работы машиниста в положении сидя должны иметь пространство для ног со следующими размерами по ГОСТ 23000: по высоте не менее 600 мм, по глубине — не менее 400 мм на уровне колен и не менее 600 мм на уровне пола, по ширине — не менее 500 мм. При отсутствии ножных командных аппаратов следует предусмотреть подставку для ног шириной не менее 420 мм, глубиной — не менее 345 мм и углом наклона 10° — 15°.

.1.14. ПУ шаганием (для шагающих экскаваторов) должен иметь высоту, обеспечивающую управление в положении сидя или стоя. Для работы в положении стоя высота рабочей поверхности должна быть 920 — 1060 мм, а пространство для стоп должно иметь следующие минимальные размеры: 150 мм — по глубине и высоте, 530 мм — по ширине.

.1.15. Кресло должно создавать условия для поддержания корпуса человека в физиологически рациональном положении, в том числе за счет профилирования спинки и сиденья, а также обеспечивать условия для отдыха.

Кресло должно иметь следующие основные размеры, мм:

ширина поверхности сиденья, не менее ………. 400

глубина поверхности сиденья ………………. 400 — 420

высота спинки, не менее ………………….. 500

ширина опорной поверхности спинки, не менее … 400

Регулируемая высота поверхности сиденья

от уровня установки ног: …………………. 360 — 450

горизонтальное (продольное) регулирование,

не менее ……………………………….. 100

высота подлокотников, мм …………………. 200 — 240

ширина подлокотников, не менее, мм ………… 50

длина подлокотников, мм ………………….. 250 — 300

.1.16. Факторы трудового процесса при управлении экскаватором:

внешняя механическая работа, рабочая поза, число объектов преимущественного наблюдения, длительность сосредоточенного наблюдения от времени смены, число информационных сигналов, монотонность и темп работы — следует учитывать при организации рабочего места машиниста.

.2. Обитаемость

.2.1. Требования к кабине машиниста

.2.1.1. Минимальное рабочее пространство вокруг машиниста с антропометрическими признаками 95 перцентиля группы населения Б и по ГОСТ 12.2.049 должно соответствовать требованиям ГОСТ 27250. Ширина прохода к креслу на высоте 750 мм от пола должна быть не менее 300 мм.

Рекомендуется сиденье помощника изготовлять размером не менее 350 х 380 мм и располагать на высоте 420 — 450 мм. Допускается делать его откидным и крепить к стенке кабины.

.2.1.2. Кабина должна быть оборудована средствами или устройствами:

) для предотвращения запотевания и обмерзания стекол при температуре наружного воздуха до минус 40 °С, по требованию заказчика для исполнения ХЛ по ГОСТ 15150 — до минус 55 °С;

) для защиты глаз машиниста от прямых солнечных лучей (солнцезащитные козырьки, тонированные стекла и др.);

) для очистки наружной поверхности лобового стекла от загрязнения и атмосферных осадков, обеспечивающими рациональные зоны очистки;

) для установления, регулирования и поддержания комфортных микроклиматических условий;

) для аварийного покидания кабины.

.2.1.3. Остекление кабины должно быть устойчивым к механическому воздействию по ГОСТ 5727. Окна должны иметь форточки или частично открываться. Стекла по периметру должны иметь вибродемпфирующую прокладку.

.2.1.4. Для подъема на рабочее место машиниста на экскаваторе должна быть установлена безопасная лестница с высотой перил от поверхности ступени 850 — 950 мм.

.2.1.5. Дверной проем должен иметь высоту не менее 1900 мм, ширину не менее 650 мм (для исполнения ХЛ — не менее 750 мм) с учетом уплотнения. Запорное устройство и уплотнение должны обеспечивать герметичность и безотказное открывание и закрывание двери.

.2.2. Запыленность

Содержание аэрозолей фиброгенного действия в воздухе на постоянном рабочем месте машиниста не должно превышать предельно допустимых концентраций по ГОСТ 12.1.005.

.2.3. Температура, относительная влажность и скорость движения воздуха в кабине управления должны соответствовать для категорий работ средней тяжести IIа и IIб значениям, указанным в табл. 1.

Таблица 1

———————-T————-T————-T—————

Сезон года ¦ Температура ¦Относительная¦ Скорость

¦ воздуха, °С ¦ влажность ¦ движения

¦ ¦ воздуха, % ¦ воздуха, м/с

———————-+————-+————-+—————

Теплый период ¦Не выше +31 ¦25 — 75 ¦0,2 — 0,7

Холодный и переходный ¦От +15 до +23¦25 — 75 ¦0,3 — 0,4

периоды ¦ ¦ ¦

Примечание. Вертикальный и горизонтальный перепад температур не должен превышать 4 °С.

В районах с повышенной относительной влажностью наружного воздуха допускается для теплого периода года относительная влажность в кабине на 10% выше установленной в табл. 1.

Температура металлических поверхностей стен внутри кабины на высоте не более 0,5 мм не должна превышать плюс 35 °С.

.2.4. Шумовыми характеристиками экскаваторов являются: эквивалентный (по энергии) уровень звука, дБА, излучаемый экскаватором в окружающую среду в контрольной точке; эквивалентный (по энергии) уровень звука, дБА, на рабочем месте машиниста.

Эквивалентный уровень звука, излучаемый экскаватором в окружающую среду в контрольной точке и на рабочем месте, не должен превышать 80 дБА по ГОСТ 12.1.003.

.2.5. Вибрационными характеристиками на постоянном рабочем месте машиниста экскаватора являются:

корректированные значения виброускорения в диапазоне частот 1,4 — 90 Гц (интегральный метод) или средние квадратические значения виброскорости или виброускорения (или их логарифмические уровни) в октавных или 1/3-октавных полосах частот (спектральный метод) на сиденье машиниста;

корректированные значения виброускорения в диапазоне частот 5,6 — 1410 Гц или средние квадратические значения виброскорости или виброускорения в октавных полосах частот на рукоятках управления.

.2.5.1. Допустимые корректированные значения виброускорения не должны превышать значений, приведенных в табл. 2 или в табл. 9 ГОСТ 12.1.012.

.2.5.2. Допустимые средние квадратические значения виброскорости и виброускорения в октавных и 1/3-октавных полосах частот на сиденье машиниста и на рукоятках управления не должны превышать значений, приведенных в табл. 9 и 12 ГОСТ 12.1.012.

.2.6. Освещенность

Освещенность в люксах на постоянном рабочем месте и поверхности забоя при всех включенных осветительных приборах должна соответствовать следующим значениям:

пульт управления при работе экскаватора …….. 20

стол для записей (для шагающих экскаваторов)…. 150

зона объекта различения …………………… 75

зона под стрелой в крайней точке черпания …… 10

.2.7. Санитарно-бытовые требования

В кабине должны быть предусмотрены места для хранения инструмента, документации, спецодежды, аптечки и термоса, а также емкость для питьевой воды и кружка.

.3. Обслуживаемость

.3.1. На рабочем месте машиниста должно быть руководство для оператора, содержание которого должно соответствовать требованиям ГОСТ 12.2.064. Качество оформления документации должно учитывать условия эксплуатации.