Большинство деталей машиностроения можно выполнить сварными из отдельных заготовок простой формы. Однако для деталей, выпускаемых в условиях серийного, а тем более массового производства, целесообразность изготовления составной детали с помощью сварки не является бесспорной. Эта целесообразность существенно зависит от технологичности конструкции, т.е. от характера расчленения детали, метода получения заготовок, их обработки, удобства выполнения и трудоемкости сборочно-сварочных операций, возможности механизации и автоматизации процесса изготовления, искажения размеров и формы от сварки, необходимости и характера последующей термической и механической обработки. Эти соображения приобретают тем большее значение, чем выше серийность выпуска изделий.

Баки для хранения жидкости (далее баки-аккумуляторы) используются для аккумуляции тепловой энергии горячей воды на теплоэлектроцентралях, атомных электростанциях, котельных для оптимизации работы систем теплоснабжения и технологических процессов, поддержания температурного режима воды для дальнейшего использования в период максимального потребления. Также в последнее время активными потребителями баков-аккумуляторов стали тепличные комбинаты, использующие запасы горячей воды в своих технологических процессах. Использование баков-аккумуляторов для корректировки графика тепловой нагрузки в системах отопления дает существенный экономический эффект.

В современных условиях, характеризующихся постоянным расширением строительства данных баков, потребность в росте количества высококвалифицированных кадров в области сварочного производства непрерывно растет. Максимально возможный перевод главных сборочно-сварочных работ непосредственно на заводы освободит большое число монтажников и сварщиков, так как при массовом заводском строительстве более эффективно используется рабочее время, а большой объем монтажно-сварочных работ на заводе может выполняться менее квалифицированными кадрами.

Баки-аккумуляторы изготавливаются как по индивидуальным проектам, так и с применением следующих типовых конструктивных решений [1]:

- Баки и резервуары для ТЭС и АЭС по ОСТ 3442560, ОСТ 3442563, ОСТ 3442564.

- Баки-аккумуляторы для ТЭС и АЭС по ТП 903303С.91.

- Баки-аккумуляторы цилиндрические горизонтальные (деаэраторные) по ОСТ 3442561.

Также может применяться “Типовая инструкция по технической эксплуатации баков-аккумуляторов горячей воды в системах коммунального теплоснабжения» МДК 404.2002. Для увеличения срока службы производится антикоррозионная обработка внутренней и внешней поверхности баков-аккумуляторов в соответствии с требованиями РД 15334.140.50400 «Защита баков-аккумуляторов от коррозии»

Свинцово кислотные аккумуляторы

... номинальной величины. [2] 5.3. Износ свинцово-кислотных аккумуляторов При использовании технической серной кислоты и недистиллированной воды, ускоряются саморазрядка, сульфатация, разрушение пластин и уменьшение ... заряде не стоит допускать электролиза воды, в противном случае необходимо её долить. 2. Устройство Элемент свинцово-кислотного аккумулятора состоит из положительных и отрицательных ...

Цель выпускной квалификационной работы состоит в разработке технологического процесса сборки и сварки аккумуляторных баков. В перечень решаемых задач входят:

- выбор и подробная разработка технологической последовательности изготовления деталей, узлов и подузлов, включая заготовительные, сборочные и сварочные операции, контроль;

- выбор способа и метода сварки;

- расчет параметров режима сварки;

- разработка маршрутно-операционной технологии;

- проектирование технологической оснастки для сварки бака;

- выбор оборудования из номенклатуры выпускаемого серийно, наиболее рационального для выполнения тех или иных операций;

- разработка флюсоудерживающего приспособления.

ТЕОРЕТИЧЕСКИЙ РАЗДЕЛ

1.1 Анализ объекта проектирования

1.1.1 Конструкция изделия

Баки для хранения жидкости (далее баки-аккумуляторы) представляет собой цилиндрический сосуд с двумя приварными днищами и несколькими патрубками. Кроме того бак может иметь люк для проведения осмотра и ремонта. Конструкция баков определяется необходимым объемом запаса горячей воды и местом установки аккумуляторного бака. Отличительной особенностью баков-аккумуляторов по сравнению с резервуарами РВС для нефтепродуктов является более толстая толщина стенки, днища и кровли, а также обязательное наличие конструкций защиты от лавинообразного разрушения стенки, выполненных в виде бандажей (для баков объемом от 100 м 3 ).

Также внутри баков-аккумуляторов может быть установлен трубопровод с перфорированными распределителями, предназначенными для равномерного поступления и забора воды. Применение вертикальных резервуаров для нефтепродуктов взамен баков-аккумуляторов запрещено.

Рисунок 1.1 Баки-аккумуляторы для горячей воды

По расположению корпуса баки делятся на горизонтальные и вертикальные. Аккумуляторные баки запаса горячей воды объемом до 50 м 3 целесообразно применять горизонтального исполнения. Аккумуляторные баки запаса горячей воды объемом от 50 до 100 м3 можно применять как горизонтального исполнения, так и вертикального исполнения. Аккумуляторные баки объемом от 100 м3 как правили, используются вертикальной компоновки.

Возможны исключения из правил диктуемые технологическими особенностями и условиями установки баков. По желанию Заказчика возможно изготовление бака аккумулятора для горячей воды нестандартных размеров по индивидуальным чертежам.

Конструкция баков-аккумуляторов может быть также открытой или закрытой. Первая модификация является более безопасной, так как работает при атмосферном давлении.

Из-за свойств воды баки подвержены большому коррозионному воздействию и другим негативным факторам. Поэтому марка стали, из которой производятся баки-аккумуляторы, должна обладать высокими антикоррозионными характеристиками, быть износостойким и обладать хорошей сопротивляемостью к воздействию низких температур.

Материал изготовления бака-аккумулятора зависит от назначения: для систем отопления, горячего водоснабжения и технологических нужд применяется углеродистая или низколегированная сталь; для пищевой промышленности или для питьевой воды чаще применяют нержавеющие стали. Для районов с низкими температурными показателями выбираются низколегированные стали 09Г2С или аналоги, более стойкие к суровым условиям эксплуатации.

Антикоррозионная защита баков заключается в комплексной обработке внутренней и внешней поверхностей. В качестве покрытий используются различные герметики, алюминиевое металлизированное покрытие, краски, эпоксидные составы, эмали, самовосстанавливающиеся противокоррозионные смазки, катодная защита.

Толщина корпуса бака выбирается исходя из нескольких параметров: рабочее давление в баке, рабочая среда, размеры, прибавка на коррозию. Также на выбор размеров и толщины может влиять место размещения бака, так как, например, при размещении на крыше или перекрытиях необходимо рассчитывать дополнительные нагрузки.

Днища аккумуляторного бака могут быть плоскими, коническими или эллиптическими. Первые два варианта применяются на баках с рабочим давлением близким к атмосферному. Эллиптические или торосферические днища более универсальны и применяются на баках как с атмосферным так и с повышенным давлением 0,6 МПа, 1,0 МПа, 1,6 МПа или другим.

В зависимости от типа и размера баки комплектуются различными типами опор. При использовании в системах отопления или ГВС, когда поступающая в бак вода имеет высокую температуру и должна сохранять ее как можно дольше, бак покрывают слоем тепловой изоляции. Нанесение теплоизоляции производится после монтажа бака.

Вертикальные баки-аккумуляторы изготавливаются объемом от 1,0 до 10000 м 3 . Основные составляющие вертикального бака-аккумулятора: днище, стенка, каркасная либо самонесущая крыша, площадки обслуживания и ограждение на крыше, лестница подъема на резервуар (шахтная либо стремянная), конструкции от лавинообразного разрушения, теплоизоляция резервуара. При необходимости изготавливаемые баки-аккумуляторы комплектуются патрубками, люками, кронштейнами и другим технологическим оборудованием.

Баки-аккумуляторы объемом 1,0 – 16 (25) м 3 изготавливаются цельносварными в заводских условиях. Производство баков объемом 40 (25) — 5000 м3 осуществляется методом рулонирования либо полистовой сборки с последующим монтажом их на площадке заказчика. Конструкция защиты от лавинообразного разрушения предусмотрена на баках объемом от 100 м3 и более [1].

Таблица 1.1 Основные характеристики вертикальных баков-аккумуляторов для систем теплоснабжения

| Объём резервуара, V м 3 | Высота резервуара, Н мм | Внутренний диаметр, Dвн мм |

| 1 | 1610 | 1060 |

| 1,6 | 2055 | 1060 |

| 2,5 | 1610 | 1670 |

| 4 | 2055 (3000) | 1670 (1300) |

| 6 | 3000 | 1600 |

| 6,3 | 3350 | 1670 |

| 7,5 | 3000 | 1800 |

| 10 | 3350 | 2150 |

| 11 | 2350 | 2450 |

| 15 | 3000 | 2500 |

| 16 | 2730 | 3000 |

| 20 | 3600 | 2650 |

| 25 | 4090 (4200) | 3000 (2750) |

| 34 | 3800 | 3000 |

| 40 | 4200 (4090) | 3600 (3800) |

| 50 | 3600 | 4200 |

| 60 | 4800 | 4300 |

| 63 | 6340 | 3800 |

| 100 | 6140 | 4800 |

| 200 | 5960 | 6630 |

| 300 | 7450 | 7580 |

| 400 | 7450 | 8530 |

| 700 | 8940 | 10430 |

| 1000 | 11920 | 10430 |

| 2000 | 11920 | 15180 |

| 3000 | 11920 | 18980 |

| 5000 | 14900 | 20920 |

| 10000 | 17880 | 28500 |

Рисунок 1.2 Баки-аккумуляторы для систем теплоснабжения

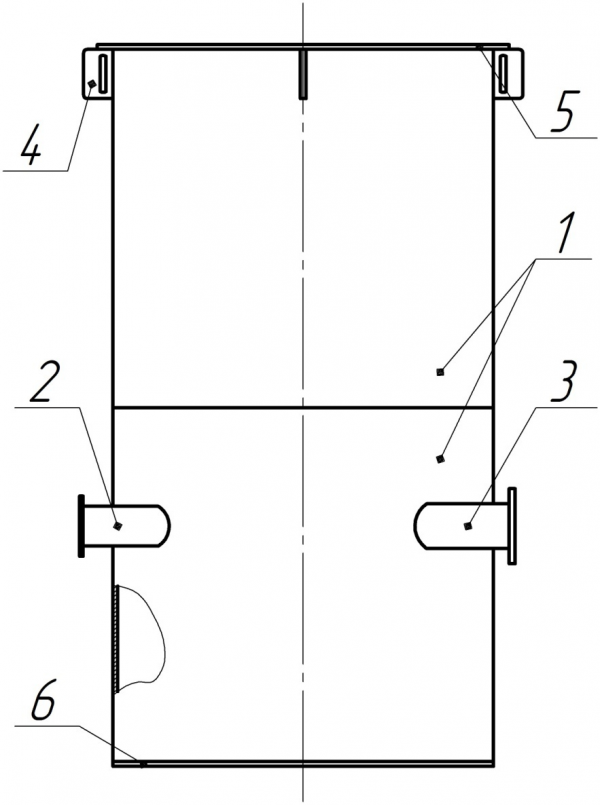

Аккумуляторный бак, рассматриваемый в выпускной квалификационной работы изображен на рисунке 1.3. Он имеет следующие основные характеристики:

V=6 м 3 – объём бака;

- Н=3052 мм – высота бака;

- D=1616 мм – внешний диаметр;

- S=20 мм – толщина стенки.

Бак состоит из следующих конструктивных элементов: цилиндрических обечаек 1, изготовленные из листовой стали; подводящего патрубка холодной воды 2; отводящего патрубка горячей воды 3; кронштейнов для транспортировки и крепления 4; фланца 5; днища 6.

Рисунок 1.3 Собираемое изделие

1.1.2 Анализ материала изделия

Качество стали зависит от технологичности, ее состава, от того, каковы ее физические свойства и насколько однороден ее химический состав. В качестве материала изделия рассмотрим три марки стали:

- Сталь конструкционная углеродистая обыкновенного качества Ст3;

- Сталь конструкционная углеродистая качественная Сталь 10;

- Сталь конструкционная низколегированная для сварных конструкций 17Г1С.

Применение материалов

Ст3сп: несущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах. Фасонный и листовой прокат (5-й категории) — для несущих элементов сварных конструкций, работающих при переменных нагрузках: при толщине проката до 25 мм в интервале температур от —40 до +425 ° С; при толщине проката свыше 25 мм — от —20 до +425 °С при условии поставки с гарантируемой свариваемостью [10].

Сталь 10: детали, работающие при температуре от -40 до 450 °С, к которым предъявляются требования высокой пластичности, после химико-термической люработки — детали с высокой поверхностной твердостью при невысокой прочности сердцевины [10].

17Г1С:

Свариваемость материалов

Ст3сп: без ограничений; способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС и КТС. Для толщины более 36 мм рекомендуется подогрев и последующая термическая обработка [10].

Сталь 10: без ограничений, кроме деталей после химико-термической обработки. Способы сварки: РДС, АДС под флюсом и газовой защитой, КТС [10].

17Г1С:

Механические свойства

Таблица 1.5 Механические свойства материала Ст3сп

| ГОСТ | Состояние поставки | Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ5 (δ5)(%) |

|

не менее |

|||||

|

380-71 |

Прокат горячекатаный |

До 20 | 245 |

370-480 |

26 |

| Св. 20 до 40 | 235 | 25 | |||

| Св. 40 до 100 | 225 | 23 | |||

| Св. 100 | 205 | 23 | |||

|

16523-70 (Образцы поперечные) |

Листы горячекатаные |

До 2,0 вкл |

— |

370-480 |

(20) |

| Св. 2,0 до 3,9 вкл | (22) | ||||

|

Листы холоднокатаные |

До 2,0 вкл |

— |

370-480 |

(22) | |

| Св. 2,0 до 3,9 вкл | (24) | ||||

Таблица 1.6 Механические свойства материала Стали 10

| ГОСТ | Состояние поставки, режим термообработки | σ в (МПа) | δ 5 (%) | ψ % | НВ, не более |

| 1050-88 | Сталь горячекатаная, кованая калиброванная и серебрянка 2-й категории после нормализации | 335 | 31 | 55 | |

|

10702-78 |

Сталь калиброванная и калиброванная со специальной отделкой: | ||||

| после отжига или отпуска | 335-450 |

8 |

55 | 143 | |

| после сферодизирующего отпуска | 315-410 | 55 | 143 | ||

| нагартованная без термообработки | 390 | 0 | 187 | ||

| 1577-93 | Полосы нормализованные или горячекатаные | 335 | 8 | 55 | |

|

16523-70 |

Лист горячекатаный (образцы поперечные) | 295-410 | 24 | ||

| Лист холоднокатаный (образцы поперечные) | 295-410 | 25 | |||

| 4041-71 | Лист термически обработанный 1-2й категории | 295-420 | 32 | 117 | |

| 8731-87 | Трубы горячедеформированные термообработанные | 355 | 24 | 137 | |

| 8733-87 | Трубы холодно- и теплодеформированные термообработанные | 345 | 24 | 137 | |

| Цементация 920-950 °С. Закалка 790-810 °С, вода. Отпуск 180-200 °С, воздух. | 390 | 25 | 55 | сердц. 137 поверхн. 57-63 |

Таблица 1.7 Механические свойства материала 17Г1С

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | σ 0,2 (МПа) | σ в (МПа) | δ 5 (%) | KCU (кДж / м 2 ) |

|

19282-73 |

Листы и полосы (образцы поперечные) |

До 10 | 335 | 510 | 23 | — |

| От 10 до 20 вкл. | 345 | 510 | 23 | — | ||

| 5520-79 | Листы 2-6, 10-12,16,18, категорий горячекатные (образцы поперечные) | 4-20 | 295 | 510-630 | 22 | 49 |

Учитывая, что данный бак-аккумулятор предназначен для систем отопления, горячего водоснабжения и технологических нужд, и эксплуатация производится в районах с нормальными температурными показателями, выберем в качестве материала изделия конструкционную углеродистую сталь обыкновенного качества Ст3. Также условием выбора в пользу данной марки стали является её более низкая цена.

ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ, Выбор метода контроля

При выборе метода контроля швов бака исходят из требований, предъявляемых к их качеству. Данное изделие используется как ответственное. Данные сварные швы должны обладать полной герметичностью, не допуская выхода воды наружу, и прочностью.

Герметичность — это свойство сварного соединения сохранять в рабочих условиях начальное количество содержащегося в изделии вещества. Степень герметичности измеряют величиной течи (утечки) в единицу времени. Характер движения жидкости или газа через течи зависит от размеров течи, состава среды и перепада давления. Он может быть вязкостным, молекулярно-вязкостным.

К данному изделию применимо испытание керосином.

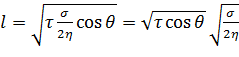

Испытаниям швов керосином подвергают открытые сосуды: резервуары, цистерны и другие изделия. Способ основан на высокой проникающей способности керосина. Процесс проникновения жидкости в капилляры-трешины, поры и т. п. приближенно выражают формулой:

, ( 2.24)

, ( 2.24)

где — расстояние, проходимое жидкостью по трещине, поре и т. п. в течение времени ;

, , — поверхностное натяжение, вязкость и угол смачивания;

— коэффициент проникновения (составляющий для воды 60, бензина 47, керосина 42, спирта 30 м·с-1/2 ).

— коэффициент проникновения (составляющий для воды 60, бензина 47, керосина 42, спирта 30 м·с-1/2 ).

По формуле можно определить расстояние, проходимое жидкостью в глубину дефекта или необходимое время. Большое влияние па проникновение жидкости в капилляр оказывает также ее полярность. Предпочтительнее неполярные жидкости, не образующие неподвижных адсорбционных пленок на стенках неплотности — керосин, бензин, спирт.

Практически для обнаружения неплотностей швов их покрывают меловой краской со стороны, доступной для осмотра (и устранения дефектов).

Зетам шов с другой стороны смачивают керосином н выдерживают необходимое по расчету время (15 – 60 мин.).

Обнаруживают несплошности минимальным диаметром порядка (15 — 20)·10 -6 мм.

Дефекты выявляются на окрашенной мелом стороне в виде ржавых полос и пятен. Следует избегать смачивания изделий водой, так как из-за полярности ее молекул уменьшается выявляемость дефектов. Изделия перед контролем следует высушить.

Для контроля качества сварных швов на прочность необходимо испытать водой давление 2 МПа.

Система «вертикаль»

ВЕРТИКАЛЬ – система автоматизированного проектирования технологических процессов.

Универсальный технологический справочник (УТС) предназначен для работы пользователя с нормативно-справочной информацией (НСИ) изделия.

ВЕРТИКАЛЬ – САПР технологических процессов нового поколения, предназначенная для автоматизации процессов технологической подготовки производства.

Формирование новой технологии начинается с создания нового документа и его сохранения.

После этого необходимо нажать на вкладку «Атрибуты» в группе вкладок, находящихся правее дерева технологий. и внести туда соответствующие данные: фамилию разработчика, фамилию проверяющего, название детали, контрольные данные.

Для формирования маршрута следует нажать правой кнопкой мыши на заготовке «новая сборка» и выбрать единственный доступный пункт меню «добавить операцию». При нажатии откроется универсальный технологический справочник (УТС).

Первая операция в технологическом процессе сборки – «сборка», или «слесарно-сборочная».

По умолчанию «Вертикаль» присваивает первой операции номер «005», если требуется перед сборкой очистка, обезжиривание и т. д., следует провести корректировку с помощью «Прочие операции».

Далее аналогично выбирается следующая операция по технологическому процессу.

После формирования маршрута ТП каждая операция описывается более детально.

Технологический процесс сохраняется в файле с расширением *.vtp, комплект карт — *.vrp. *.pdf – для компьютеров без установленного По «Вертикаль».

Технологический процесс изготовления изделия состоит из следующих операций:

- зачистка места под сварку от окалины, ржавчины, загрязнений;

- прихватка собранных узлов полуавтоматической сваркой в среде СО2;

- дуговая сварка под флюсом сплошной проволокой;

- зачистка сварочных швов от брызг металла и неровностей сварных швов;

- контроль качества сварных швов.

После сборки и сварки изделия осуществляется следующая операция техпроцесса — зачистка сварных швов. Эта операция производится на машине пневматической ручной шлифовальной ПШМ – 8.

Заключительным этапом изготовления изделия является контроль качества его сварных швов. Данная операция производится методом керосиновой пробы.

КОНСТРУКТОРСКИЙ РАЗДЕЛ, Планировка участка

Участок, где осуществляется техпроцесс изготовления изделия, состоит из следующих мест:

1. Склад заготовок.

2. Сборочный пост.

3. Сварочный пост.

4. Место зачистки.

5. Место контроля.

6. Склад готовых изделий.

Минимальная ширина прохода между местами составляет 1,5 м. На участке размещены источники питания, щит пожарной опасности, ящик с песком.

К участку подведены магистрали подачи сжатого воздуха, воды, углекислого газа, а также осуществлен подвод электрической энергии, есть противопожарный трубопровод.

Площадь участка составляет 154,4 м2.

Ширина проезда 4 м.

План и грузопоток сборки и сварки стойки представлены на чертеже ВКР 15.03.01.13 17 — 0882.

3.3 Выбор оборудования для сварки под флюсом и сварки в среде СО 2

Из справочника выбираем стандартное оборудование, характеристики которого совпадают с расчетными данными.

Таблица 3.1 – Оборудование для автоматической сварки под слоем флюса

| Аппарат | АБСК | А1401 | А1410 |

| Напряжение и частота питания, В/Гц | 380/50 | 220, 380/50 | 220, 380/50 |

| Номинальный сварочный ток, А | 1200 | 1000 | 2000 |

| Диаметр сварочной проволоки, мм | 2 — 6 | 2 — 5 | 2 — 6 |

| Скорость сварки, м/ч | 14 — 110 | 12 — 120 | 24 — 240 |

| Скорость подачи электродной проволоки, м/ч | 28-220 | 53 — 532 | 53 — 532 |

| Габаритные размеры, мм | 760×710×1750 | 1660×870×1160 | 1660×870×1160 |

| Масса, кг | 160 | 325 | 325 |

| ТДФ-1001 | ТДФ-1001 | ТДФ-1601 | |

| Цена, руб. | 145200 | 211500 | 235000 |

Таблица 3.2 – Оборудование для сварки в среде защитного газа СО 2 .

| Тип оборудования | FOXWELD INVERMIG 503 | Кристалл ВС-500 | Сварог MIG 500 DSP |

| Напряжение питающей сети, В | 380 | 380 | 380 |

| Номинальный сварочный ток, А | 500 | 500 | 500 |

| Пределы регулирования сварочного тока, А | 60-500 | 50…500 | 60-500 |

| Диаметр электродной проволоки, мм | 0,8 -1,6 | 0,8-2,0 | 1,0 -1,6 |

| Скорость подачи электродной проволоки, м/ч | 90-1200 | 120-1200 | 90-1080 |

| INVERMIG 503 | ВС-500 | MIG 500 DSP | |

| Габаритные размеры: | 650х330х620 | 875х575х965 | 640х330х620 |

| Масса, кг | 64 | 172 | |

| Цена | 144000 | 227000 | 155000 |

Наиболее экономически целесообразно для сварки под флюсом данного изделия выбрать аппарат АБСК, а для сварки в среде СО2 — FOXWELD INVERMIG 503.

Для сварки продольного шва обечайки на заготовочном участке выберем сварочный автомат ТС-16-1. Технические характеристики данного трактора представлены в таблице 3.3.

Таблица 3.3 Технические характеристики сварочного автомата ТС-16-1

| Напряжение питающей сети, В | 380 |

| Номинальный сварочный ток, А | 1000 |

| Пределы регулирования сварочного тока, А | 200-1000 |

| Диаметр электродной проволоки, мм | 2 -5 |

| Скорость подачи электродной проволоки, м/ч | 52-403 |

| Скорость сварки, м/ч | 16-126 |

| Напряжение питания электродвигателя | 3х36 В |

| Габаритные размеры трактора, мм | 716х346х540 |

| Масса трактора, кг | 45 |

| Габаритные размеры блока управления, мм | 370х215х215 |

| Масса блока управления, кг | 10 |

Предварительную сборку осуществляют прихваткой, для чего используют сварочный полуавтомат Сварог TECH MIG 3500 (Напряжение питающей сети – 380В; номинальный сварочный ток – 350 А; пределы регулирования тока – 50-350 А; диаметр электродной проволоки – 0,8-1,2 мм; скорость подачи электродной проволоки 180-720 м/ч; тип источника питания – MIG 3500; габаритные размеры – 1100*520*1450мм).

КОМПАС – 3 D ( APM FEM )

Компания АСКОН, разработчик одной из самых популярных в России систем трехмерного моделирования КОМПАС-3D, и компания НТЦ АПМ, признанный эксперт в области систем конечно элементного анализа, объединили усилия для создания программного продукта, который помимо геометрического моделирования позволял бы выполнять комплексный инженерный анализ твердотельных деталей и сборочных единиц. В результате совместной работы в среде КОМПАС-3D появилась CAE-библиотека APM FEM, реализующая решения инженерных задач методом конечных элементов (МКЭ).

Прикладная библиотека APM FEM предназначена для выполнения экспресс- расчетов твердотельных объектов в системе КОМПАС-3D и визуализации результа- тов этих расчетов. В состав APM FEM входят инструменты подготовки деталей и сборок к расчёту, задания граничных условий и нагрузок, а также встроенные генераторы конечно- элементной (КЭ) сетки (как с постоянным, так и с переменным шагом) и постпроцессор. Этот функциональный набор позволяет смоделировать твердотельный объект и комплексно проанализировать поведение расчётной модели при различных воздействиях с точки зрения статики, собственных частот, устойчивости и теплового нагружения. [Расчеты конструкций в КОМПАС-3D с применением прикладной библиотеки APM FEM,2014, стр.3]

Порядок подготовки модели и выполнения расчета:

1. Подключение библиотеки APM FEM: Прочностной анализ.

2. Подготовка модели к расчету – задание закреплений и приложение нагрузки.

3. Задание совпадающих граней (для КЭ-анализа сборки).

4. Генерация КЭ-сетки.

5. Выполнение расчета.

6. Просмотр результатов в виде карт напряжений, перемещений.

Процедуры расчета в FPM FEM построены на базе метода конечных элементов. Поэтому в расчетных моделях могут быть учтены практически все особенности конструкций и условий их эксплуатации.

SolidWorks ( Simulation )

SolidWorks Simulation – это программное обеспечение для решения задач расчета на статическую прочность и устойчивость в линейной и нелинейной постановке, выделения собственных частот, оптимизации формы деталей и сборок в линейной постановке, анализа усталости и поведения конструкции при ударе [8].

Назначение SolidWorks Simulation – приложение к SolidWorks, предназначенное для решения задач механики деформируемого твердого тела методом конечных элементов. Программа использует геометрическую модель детали или сборки SolidWorks для формирования расчетной модели. Интеграция с SolidWorks дает возможность минимизировать операции, связанные со специфическими особенностями конечно-элементной аппроксимации [8].

Результаты прочностных анализов, выполненные в данных программных комплексах, представлены в приложении и на чертеже ВКР 15.03.01 13.17 — 0887-2.

4.2 Разработка флюсоудерживающего приспособления

При автоматической и полуавтоматической сварке под флюсом важным звеном в комплексной механизации и автоматизации процесса является механизация подачи флюса в зону сварки, удержания его на поверхности шва во время сварки и уборки нерасплавившегося флюса.

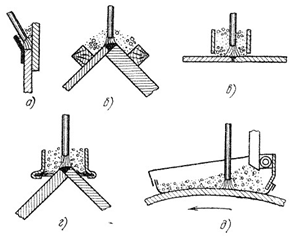

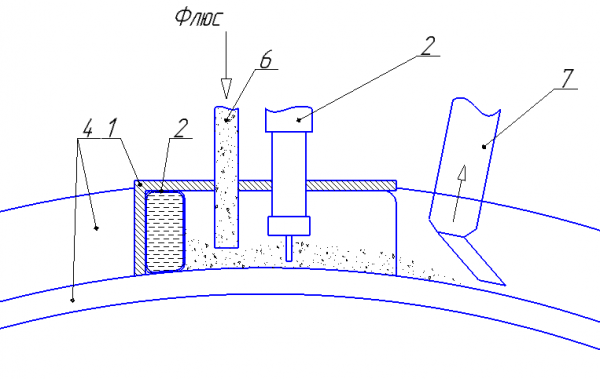

Рисунок 3.4 Флюсоудерживающие устройства:

а — бумажный ограничитель флюса, б — ограничитель с деревянными брусками, в — подвижные щеки для прямых швов, г — то же, для угловых швов, д — то же, для кольцевых швов

Флюсоудерживающие приспособления представляют собой всевозможные рамки, щитки, козырьки, ограничительные щеки и другие элементы, удерживающие флюс на изделии во время сварки. В ряде случаев флюсоудерживающие приспособления крепятся непосредственно к свариваемым деталям с помощью струбцин [8].

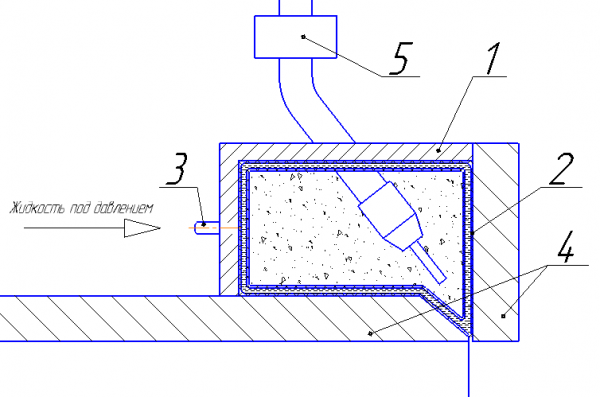

В целях надежности удержания флюса при сварки кольцевых швов, в частности при сварки обечайки и фланца, было разработано флюсоудерживающее устройство, изображенное на рисунке 3.5.

Устройство содержит корпус 1, выполненный в виде коробочки. Внутри ее расположена замкнутая эластичная оболочка 2, покрытая асбестом в целях предотвращения её возможного прожога. На корпусе 1 располагается штуцер 3 для подачи жидкости под давлением в эластичную оболочку.

Рисунок 3.5 – Флюсоудерживающее устройство при сварки обечайки и фланца (вид спереди)

Устройство работает следующим образом:

Флюс через механизм подачи 6 (см. рисунок 3.6) подается в зону разделки кромок свариваемых изделий 4. В процессе сварки эластичная оболочка 2,находясь под давлением жидкости, поджимается сверху корпусом 1 и обеспечивает необходимый насыпной слой флюса в зоне сварки.

Оставшийся после сварки флюс увлекается в бункер для повторного использования с помощью механизма сборки флюса 7.

Рисунок 3.6 – Флюсоудерживающее устройство при сварки обечайки и фланца (вид слева)

Таким образом, данное разработанное устройство позволяет надёжно удерживать флюс при сварке кольцевых швов, тем самым повысив качество сварного шва. Также преимуществом устройства является уменьшение расхода флюса и расширение технологических возможностей.

ЗАКЛЮЧЕНИЕ

На основании проделанной работы над дипломным проектом были сделаны следующие выводы и достигнуты следующие результаты:

- Проведена оценка технологичности конструкции.

- Выполнена подробная разработка технологической последовательности изготовления деталей, узлов и подузлов, включая заготовительные, сборочные и сварочные операции, контроль.

- Осуществлен выбор способа и метода сварки.

- Произведен расчет параметров режима сварки.

- Разработана маршрутно-операционная технология.

- Спроектирована технологическая оснастка для сварки бака.

- Выполнена планировка сборочно-сварочного участка.

- Осуществлен выбор оборудования из номенклатуры выпускаемого серийно, наиболее рационального для выполнения тех или иных операций.

- Произведен расчёт напряжённо – деформированного состояния конструкции в КОМПАС – 3D (APM FEM) и в SolidWorks (Simulation).

- Разработано флюсоудерживающего приспособления при автоматической сварки кольцевых швов обечайки.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

[Электронный ресурс]//URL: https://inzhpro.ru/diplomnaya/svarka-musornogo-baka/

1. Типовая инструкция по технической эксплуатации баков — аккумуляторов горячей воды в системах коммунального теплоснабжения. (14.12.01 N 32-01-02/18), Сборник нормативных документов [Текст]/ Управление по котлонадзору и надзору за подъемными сооружениями Госгортехнадзора России (27.08.01 N 12-22/875),38с.

2. К расчёту режимов ручной дуговой сварки покрытыми металлическими электродами: Методические указания;

- Сост. Воротников В.Я. Иванов С.В. Курск, 1984г. 24с.

3. Технология и оборудование сварки плавлением конструкционных сталей и сплавов: Методические указания к выполнению курсовой работы / Курск. гос. техн. ун-т; Сост.: Воротников В.Я. Курск. 2004г.

4. Д. Ш. Гитлевич, Л. А. Животинский, Д. Ф. Жмакин

Техническое нормирование технологических процессов в сварных цехах.-Изд. Машиностроение М. 1962г.

Сварка в машиностроении: Справочник. В 4-х т. – М.: Машиностроение, 1979 – Т.4/ Под ред. Ю.Н.Зорина. 1979. 512с.

5 Е.В. Рыморов

Новые сварочные приспособления. Л.: Стройиздат., Ленингр. отд-ние, 1988. – 125 с, ил.

6. С.А. Куркин, Г.А. Николаев

Сварные конструкции. Технология изготовления, механизация и контроль качества в сварочном производстве. – М.: Высшая школа, 1991. – 398 с.

7. А.А. Котельников, т.В. Алпеева

Производство сварных конструкций: методические указания к выполнению курсового проекта / Курск. гос. техн. ун-т. Курск, 2007. 22 с.

8. А. А. Котельников

Конструирование и расчёт сварочных приспособлений: Учебное пособие/ А.А. Котельников,; Юго-Зап.. гос. ун-т., ЗАО «Университетская книга», Курск, 2015.

9. Расчеты конструкций в КОМПАС-3D с применением прикладной библиотеки APM FEM,2014,21с.

10. Центральный металлический портал РФ, http://metallicheckiy-portal.ru.

11. Акулов, А.И. Сварка в машиностроении том 2 [Текст] // М.: Машиностроение. 1978. 462 с.

12. Оборудование и технология дуговой автоматической и механизированной сварки: Учеб. для проф. учеб. заведений/ В.С. Виноградов. — М.: Высшая школа: Академия, 1997. — 319 с.

13. Контроль качества сварки. Под ред. В. Н. Волченко. Учебное пособие для машиностроительных вузов. М., «Машиностроение», 1975 – 328с.

14. Кононенко В. Я. Сварка в среде защитных газов плавящимся и неплавящимся электродом // Киев, ТОВ «Ника-Принт», 2007. – 266 с.

Приложение А

Технологическая карта

Государственное образовательное учреждение

высшего образования

Юго-западный государственный университет

Кафедра: «Машиностроительные технологии и оборудование»

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

к дипломному проекту

Тяганов Денис Сергеевич

(фамилия, имя, отчество студента)

Бак для хранения жидкости

Наименование изделия (технического процесса)

Д.С. Тяганов (инициалы, фамилия)

(подпись)

Руководитель___________________ А.А. Котельников (инициалы, фамилия)

(подпись)

Нормоконтролер_________________ Н.И. Иванов (инициалы, фамилия)

(подпись)

КУРСК 2017

Приложение Б

Спецификация вращателя

Приложение В