Эффективность использования автотранспортных средств зависит от совершенства организации перевозочного процесса и свойства автомобилей сохранять в определенных пределах значения параметров, характеризующих их способность выполнять требуемые функции. В процессе эксплуатации автомобиля его функциональные свойства постепенно ухудшаются вследствие износа, коррозии, повреждения деталей, усталости металла, из которого они изготовлены. В автомобиле используются различные неисправности (дефекты), которые снижают эффективность его использования. Для предупреждения появления дефектов и своевременного их устранения автомобиль подвергают техническому обслуживанию.

Технический осмотр — комплекс операций по поддержанию работоспособности и исправности автомобиля при использованию по назначению, при хранении или транспортировки. Техническое обслуживание является профилактическим мероприятием и проводится принудительно в плановом порядке через строго определенные периоды использования автомобиля.

Выполнению работ по ТО автомобиля предшествует оценка его технического состояния (диагностирования).

Диагностирование при ТО проводится для определения его необходимости и прогнозирование возникновения неисправного состояния путем сопоставления фактических значений параметров, измеренных при контроле, с предельными. Диагностирование заключается в нахождении неисправности и устранение методом ремонта и объема работ. Своевременное ТО подвижного состава позволяют поддерживать автомобильный парк страны в исправном состоянии. Удельные затраты на ТО за срок службы автомобиля несколько раз повышаются затраты на его изготовление. Особенно велика трудоемкость этих работ.

Радикальными средствами этих затрат на ТО является дальнейшее повышение их надежности и в частности таких ее показателей, как долговечность и ремонтопригодность. Сокращение затрат на ТО может быть достигнуто благодаря укрупнению и специализации автотранспортных предприятий. В этом случае создаются для применения более прогрессивных технологических процессов, производственного оборудования.

Большое значение в экономической эффективности автомобилей имеется использование остаточного ресурса деталей. Около 70-75% деталей автомобилей и их агрегатов прошедших срок службы до первого капитального ремонта имеют остаточные ресурсы и могут эксплуатироваться в дальнейшем либо без ремонта, либо после проведения ремонтных работ небольшого объема.

Все детали автомобиля по их ресурсу можно разделить на три группы. К первой группе относятся детали, которые полностью исчерпали свой ресурс и при ремонте автомобиля должны быть заменены новыми. Число таких деталей сравнительно мало и составляет 25-30% общего числа деталей. К деталям этой группы относятся поршни, поршневые кольца, вкладыши подшипников и другие.

Анализ организации работ бригад подземного ремонта новых экономических ...

... строением. Байосский возраст средней пачки подтвержден спорово-пыльцевыми комплексами, выделенными в разрезе скважин 1р Талинской,2р Ем-Еговской и 29р Пальяновской площадей. Верхняя подсвита (пласты ЮК2 ... реке Оби - Красноленинский, Урманный, Кеушки, Сосново и другие. Почвы в районе работ подзолисто-аллювиальноглеевые, на заболоченных участках местности развиты торфяные почвы. Различные виды аллювия ...

Детали второй группы (30-35%), их ресурс можно использовать без ремонта. К этой группе принадлежат детали, износ поверхностей которых лежит в допустимых пределах.

К третьей группе относится основная часть деталей автомобиля (40-45%).

Их можно использовать повторно только после сложных базовых ремонтов.

Основными источниками повышения экономической эффективности ТО является использование остаточного ресурса деталей второй и третьей группы.

Огромные масштабы грузоперевозок требуют более эффективного парка, а так же повышении его производительности. Эти задачи могут быть решены при условии надежной работы подвижного состава, высокого уровня организации технического обслуживания.

Выпускаемые учебными заведениями специалисты автомобильного транспорта должны в совершенстве овладевать технологией технического обслуживания современных автомобилей, знать гаражное оборудование, уметь использовать новые высокопроизводительные пути комплексной механизации и автоматизации производственных процессов, анализировать причины неисправностей, повышать их надежность и долговечность.

1. Характеристика хозяйства

ООО «Виктория» Каневского района расположена в центральной части Краснодарского края.

Общая земельная площадь: 13090 га. Основные сельскохозяйственные угодья — пашня- занимает — 10084 га, что составляет 93% по всем сельскохозяйственным угодьям, в том числе орошаемых — 1874 га.

Направление хозяйства зерновое с хорошо развитым животноводством мясо — молочного направления.

В структуре стоимости валовой продукции растениеводства и животноводства наибольший вес занимают зерновые культуры — 59%, кормовые культуры — 19,3%, продукция крупного рогатого скота — 8,3% и свиноводство — 8,9%.

Минеральные и органические удобрения вносятся под пшеницу и другие культуры в достаточном количестве.

Садов всего — 264,7 га, в том числе плодоносящих — 81 га, из них косточковых всего — 60 га, в том числе плодоносящих 9 га, семечковых всего 194 га, в том числе плодоносящих 72 га. Из косточковых имеются слива, вишня, черешня, абрикоса, алыча, груша.

Территория предприятия расположена в зоне характеризующейся умерено — континентальным климатом с недостаточным увлажнением. Среднегодовое количество осадков составляет 558 мм. Распределение осадков по месяцам не равномерное. Максимум их выпадает в период вегетации, что должно благоприятно отразится на развитии сельскохозяйственных культур. Снежный покров неустойчив, впервые обычно появляется в первой декаде декабря.

Господствующими ветрами на территории хозяйства являются восточные и северо-восточные. Ветровой эрозии почв не наблюдается.

Виды и методы технического контроля качества продукции

... потребителя». 1.2 Виды технического контроля Организационные формы и виды процессов технического контроля качества продукции весьма разнообразны. Поэтому целесообразно их деление на группы по классификационным ... таблицы выборочного контроля качества Доджем и Ромингом. Вместе с контрольными картами Шухарта эти работы послужили началом статистических методов управления качеством, которые впоследствии ...

Среднегодовая температура воздуха составляет +10,70С, при средней температуре самого холодного месяца января — 20С и средней температуре самого жаркого месяца июля +23,30С.

Почвенный покров хозяйства тесно увязывается с элементами рельефа. На прирековых грядах выделены лугово-черноземные почвы.

В ООО «Виктория» имеется 10 производственных отделений. Производством овощей и переработкой сельскохозяйственной продукции занимается 9 отделений. Наибольший удельный вес среди зерновых культур занимает пшеница 6211 га — 85%, кукуруза занимает — 200 га. Кормовыми культурами в хозяйстве занята площадь 3673 га, овощами — 55 га.

Научно обоснованные севообороты в хозяйстве позволяют без увеличения материальных затрат эффективно вести уничтожение вредителей, болезней и сорняков, рационально использовать влагу и элементы питания, защищать почву от эрозии и тем самым повысить урожайность.

Необходимо отметить, что культурная растительность бывает сильно засорена сорняками, борьба с которыми является одной из актуальных задач хозяйства. Из сорняков на участке встречаются: амброзия, сурепка, лебеда, полевой вьюнок.

Поголовье крупного рогатого скота составляет 2 тысячи голов, из них тысяча двести голов дойного стада, более трех тысяч свиней.

Хозяйство располагает отличной кормовой базой. Реализация молока дает ежедневно сто тысяч рублей прибыли. Имеется колбасный цех, где производят 10 тонн колбасных изделий. Цеха по переработке молока ежедневно отгружают 3 тонны продукции для реализации внутри хозяйства и за его пределами.

В автопарке на балансе состоит 124 единицы автомобилей. Площадь автопарка — 1140 м2. на территории автопарка имеются боксы для легковых и грузовых автомобилей в количестве 50 мест, остальные крытые навесы. Так имеются пункты технического контроля по выпуску автомобилей на линию, пункт ТО, две авторемонтные мастерские на 45 единиц ремонта, пункт ремонта и обслуживания, токарный цех, кузнечный цех, цех для шлифовки коленвалов, медницкий цех.

Количество рабочих — 10 человек разнорабочих, 124 водителя, имеется штатный медицинский работник, так как автопарк состоит в звене подразделений, выполняющих различные виды перевозок сельскохозяйственной продукции и промышленного производства.

Объем перевозимых грузов за год составляет 5 млн. т-км.

Себестоимость 1 т-км за 2002 год составляет 6,09 руб., коэффициент полезного пробега — 75%.

2. Организация технического обслуживания и ремонта автомобилей

1 Виды технического обслуживания и перечень их основных операций

Поддержание автомобилей в исправном состоянии и надлежащем виде достигается техническим обслуживанием и ремонтом на основе рекомендаций планово-предупредительной системы обслуживания. Сущность этой системы заключается в том, что техническое обслуживание автомобилей является профилактическим мероприятием и проводится принудительно в плановом порядке, через определенные пробеги. Ремонтные работы в условиях предприятия выполняют по потребности, то есть после появления соответствующего отказа или обнаружения неисправностей.

Основные принципы планово-предупредительной системы изложены в действующем «Положении о техническом обслуживании и ремонте подвижного состава автомобильного транспорта», утвержденная Минавтотрансом РСФСР 20 сентября 1984 года. Положение устанавливает подразделения технического обслуживания на следующие виды: ежедневное (ЕО), первое (ТО-1), второе (ТО-2), сезонное (СО).

Контроль технического состояния и техническое обслуживание агрегатов трансмиссии

... объема ремонтных работ. Техническая политика в области поддержания работоспособности автомобилей основана на планово-предупредительной системе технического обслуживания и ремонта. Техническое обслуживание и ремонт автомобилей направлены на поддержание автомобилей в исправном и работоспособном состоянии. Техническое обслуживание предназначено для ...

Ремонт автомобилей согласно положения подразделяют на текущий (ТР) и капитальный (КР).

Положение регламентируют назначение, нормативы периодичности и трудоемкости, перечень операций каждого вида ТО, корректирования нормативов и другие показатели используемые в системе технического обслуживания и ремонта автомобилей.

Ежедневное обслуживание (ЕО) включает уборочно-моечные, контрольно-осмотровые, заправочные и другие виды работ. Они проводятся при подготовке автомобиля к работе, перед началом и по окончанию смены. В зависимости от графика работы ЕО может выполняться в течении смены в перерывах.

Контрольно-осмотровые работы включают проверку состояния автомобиля и его комплектности; состояние кузова, зеркал заднего вида, номерных знаков, запоров капота и багажника; действия контрольно-измерительных приборов, приборов освещения и сигнализации, стеклоочистителей, устройства для обмывания ветрового стекла, герметичности систем: охлаждения, смазки, питания, гидравлического привода тормозов, свободного хода рулевого колеса.

Контрольно-осмотровые и заправочные операции ЕО выполняет водитель перед выездом на линию и по возвращению на предприятие. Уборочно-моечные работы выполняют уборщики и мойщики. При сдаче смены на линии водители совместно осматривают и проверяют техническое состояние автомобиля.

Первое и второе технические обслуживания (ТО-1 и ТО-2) включают контрольно-диагностические, крепежные, регулировочные, смазочные и очистительные работы. Их выполняют через определенные пробеги, устанавливаемые в зависимости от условий эксплуатации.

Сезонное техническое обслуживание (СО) проводится два раза в год при подготовке автомобилей к эксплуатации в холодное или теплое время года. В качестве отдельно планируемого вида технического обслуживания СО рекомендуется проводить в районах холодного климата. В остальных районах совмещают с ТО-2.

2 Организация ремонта автомобилей

Ремонтом обеспечивается восстановление и поддержание работоспособности подвижного состава автомобильного транспорта, устранение отказов и неисправностей возникающих в процессе эксплуатации или выявленных при техническом обслуживании. При ремонте осуществляют замену неисправных агрегатов, узлов, (сборных единиц) и деталей исправными, взятыми из оборотного фонда, а так проводят разборочные, регулировочные, сборочные, слесарные, механические, сварочные, электромеханические и другие виды работ.

Ремонтные работы выполняют, как по потребности, обусловленной отказом или неисправностью, так и через определенный пробег или установленное время работы подвижного состава (предупредительный ремонт).

Предупредительный ремонт рекомендуется применять в первую очередь для городских и междугородних автобусов, автомобилей такси, автомобилей скорой медицинской помощи, автомобилей пожарной охраны, автомобилей бензовозов, которым предъявляют повышенные требования безопасной работы. Предупредительный ремонт следует применять так же для автомобилей работающих в одинаковых условиях, при которых упрощается выявление сроков замены или ремонта деталей и узлов с целью предупреждения отказов в работе автомобилей на линии и связанных с ними простоев.

Расчет стоимости ТО автомобилей и ТЭП работы зоны технического обслуживания

... на рынке. Цель данной курсовой работы заключается в том, чтобы рассчитать стоимость технического обслуживания автомобилей и технико-экономические показатели работы зоны технического обслуживания. Для достижения этой цели ... Volkswagen Passat (бензин) 251564,18 3,43 6 517,7 Итого - 517,7 Расчет затрат на техническое обслуживание и ремонт подвижного состава: Зто,тр = Nмз (Lобщ/1000) (Jпп /100) Кт, ...

Текущим называют ремонт, который проводят для устранения возникших отказов и неисправностей и для обеспечения выполнения установленных норм пробега до капитального ремонта при минимальных простоях. Потребность в проведении текущего ремонта устанавливают при проведении контрольного осмотра, выполняемого при проведении всех видов технического обслуживания, а так же по заявкам водителя.

Для быстроходных двигателей КамАЗ и их модификаций дополнительно осуществляют углубленный текущий ремонт, обеспечивают восстановление его работоспособности путем разборки, дефектовки и замены изношенных деталей.

При текущем ремонте осуществляют разборочно-сборочные слесарные, сварочные и другие необходимые работы. У неисправных агрегатов меняют отдельные детали, достигшие предельного износа или поврежденные детали, кроме базовых, у прицепов и полуприцепов производят замену отдельных узлов и агрегатов.

При текущем ремонте у восстанавливаемых агрегатов заменяют поршневые кольца, вкладыши подшипников коленчатого вала, подшипники ступиц колес, рессоры и рессорные пальцы, шаровые пальцы рулевого привода, выполняют притирку клапанов, пайку радиаторов, правку и заварку крыльев, подкраску поврежденных поверхностей кузова, а так же другие необходимые работы.

Для планирования текущего ремонта установлены нормативы трудоемкости без учета трудовых затрат на вспомогательные работы, которые составляют от 20-30% суммарной трудоемкости текущего ремонта по предприятию. В состав вспомогательных работ включают обслуживание и ремонт оборудование и инструментов; транспортные и погрузо-разгрузочные работы, связанные с ремонтом автомобилей; перегон автомобилей внутри предприятия; хранение, приемку и выдачу материальных ценностей; уборку производственных и служебно-бытовых помещений.

Нормативы следует корректировать в зависимости от условий эксплуатации, климатических зон, изменение режимов технического обслуживания и других факторов.

Установленная общая трудоемкость текущего ремонта автомобилей распределяется по видам работ, предусмотренных в нормативных материалах.

Капитальный ремонт предназначен для восстановления работоспособности автомобилей и его агрегатов и обеспечение пробега до следующего капитального ремонта (или списания), состоящий не менее 80% от нормы пробега для новых автомобилей и агрегатов. Техническое состояние комплектности автомобиля и его агрегатов должно соответствовать единым техническим условиям на сдачу и выдачу из капитального ремонта.

3 Методы ремонта автомобилей

Существует два метода ремонта автомобилей: индивидуальный и агрегатный. При индивидуальном методе с автомобиля снимают поврежденные агрегаты, восстанавливают их и после ремонта устанавливают на тот же автомобиль. Автомобиль простаивает в течении всего времени ремонта его агрегатов. Индивидуальный метод ремонта применяют преимущественно при текущем ремонте.

Сущность агрегатного метода ремонта (обезличенного), состоит в том, что с автомобиля снимают неисправные агрегаты и ставят отремонтированные или новые из оборотного фонда. Снятые с автомобиля агрегаты, требующие капитального ремонта, ремонтируют в мастерских автотранспортного предприятия.

При агрегатном методе значительно сокращается время простоя автомобиля в ремонте, повышается коэффициент технической готовности и улучшается использование автомобильного парка.

Ремонт выполняют на универсальных специализированных постах или поточных линиях. На пост возлагают выполнение всех работ по ремонту одного или всех агрегатов, узлов и систем автомобиля. На поточных линиях все операции разборки или сборки автомобилей или агрегатов закрепляются за рабочими постами, расположенными принятой технической последовательности, а автомобили или агрегат передаются с поста на пост после выполнения очередной операции.

Целесообразно специализировать производственные участки на выполнение определенных ремонтных работ по двигателям, коробкам передач, электрооборудованию, кузовам и т. д. Узкая специализация ремонтных постов позволяет создать поточные линии и применять наиболее производительные методы ремонта, обеспечить высокую производительность труда, использовать плановые технологические процессы, средства механизации, улучшать качество и снижать себестоимость ремонта автомобиля.

2.4 Организация технологического процесса технического обслуживания автомобилей

Технологический процесс механического обслуживания и его организация определяется количеством рабочих постов и мест, необходимых для выполнения производственной программы, технологическими особенностями каждого вида воздействия возможностью распределения общего объема работ на постах с соответствующей их механизацией и с возможностью специализации, как постов, так и исполнителей.

В зависимости от числа постов, между которыми распределяется комплект работ данного вида обслуживания, различают два метода организации его работ на универсальных или на специализированных постах.

Метод технического обслуживания на универсальных постах.

Метод состоит в выполнении всех работ данного вида технического обслуживания (кроме уборочно-моечных) на одном посту группа исполнителей, состоящая из рабочих всех специальностей (слесарей, смазчиков, электриков) или рабочих универсалов. В том и другом случае исполнители выполняют свою часть работ в определенной технологической последовательности.

При данном методе организации технологического процесса посты могут быть тупиковые и проездные. Первые в большинстве случаев используются при ТО-1 и ТО-2, а вторые — преимущественно при ЕО.

При обслуживании на нескольких универсальных постах возможно выполнение на них не одинакового объема работ (или обслуживании разномарочных автомобилей, а так же выполнение сопутствующего текущего ремонта).

При различной продолжительности пребывания автомобилей на каждом посту. Однако при этом необходимо, чтобы суммарная производительность постов соответствовала программе, т. е. требуемому количеству обслуживаний. Недостатками этого метода при тупиковом расположении постов является:

- значительная потеря времени на установку автомобилей на посты и съезд с них;

- загрязнение воздуха отработанными газами при маневрировании автомобиля в процессе заезда на посты и съезд с них;

- необходимость многократного дублирования одинакового оборудования.

При использовании рабочих универсалов увеличиваются расходы на заработную плату и не реализуются преимущества от возможного разделения труда и специализации работающих.

Метод технического обслуживания на специализированных постах.

Этот метод состоит в расчленении объема работ данного вида технического обслуживания и распределения его по нескольким постам. Посты и рабочие на них специализируются с учетом однородных работ или рациональной их совместимости. Соответственно и подбирается оборудование постов, так же специализированное на выполнение операций.

Метод специализированных постов может быть поточным и операционно-постовым.

При поточном методе специализированные посты могут быть расположены как прямо, точно по направлению движения автомобилей, так и в поперечном направлении. Специализированные посты чаще всего располагают последовательно по прямой линии. Необходимым условием при этом является одинаковая продолжительность пребывания автомобиля на каждом посту.

Такая совокупность постов называется — поточной линией обслуживания.

Этот способ организации технического обслуживания сокращает потери времени на перемещение автомобилей и рабочих, а так же позволяет более экономно использовать площадь производственного помещения. Для перемещения автомобилей с поста на пост в этом случае используют конвейер.

Особенностью и известным недостатком любой поточной линии обслуживания является невозможность изменения объема работ на каком либо из постов, если не предусматривать для этой цели резервных «скользящих рабочих», включающихся в выполнение дополнительно возникших работ, чтобы обеспечить перемещение обслуженных автомобилей с поста на пост в установленном для линии такте. Часто эти функции «скользящих рабочих» возлагают на бригадиров.

При организации технического обслуживания на поточных линиях различают потоки непрерывного и периодического действия.

Потоком непрерывного действия называют такую организацию технологического процесса, при которой техническое обслуживание производится при непрерывно перемещающихся по рабочим зонам автомобилях. Поскольку работы входящие в объем данного вида технического обслуживания выполняются на непрерывно перемещающемся конвейером автомобиле, скорость конвейера выбирается в пределах от 0,8 до 1,5 м в минуту, что бы обеспечить возможность выполнения работ в процессе движения автомобиля. Данный способ организации технического обслуживания применяется только для работ ежедневного технического обслуживания.

Потоком периодического действия называют организацию технологического процесса, при котором автомобили периодически перемещаются с одного рабочего поста на другой. Поскольку затраты времени на перемещение автомобилей с одного рабочего поста на другой является не производительной потерей времени, автомобили перемещаются с повышенными скоростями.

При операционно-постовом методе обслуживания объем работ данного вида технического обслуживания распределяется так же между несколькими специализированными, но параллельно расположенными постами, за каждым из которых закреплена отдельная группа работ или операций. При этом работы или операции комплектуются по виду обслуживаемых агрегатов и систем, например: первый пост — механизмы передней подвески переднего моста; второй пост — задний мост тормозная система; третий пост — коробка перемены передач, сцепление, карданная передача.

Обслуживание автомобиля в этом случае выполняют на тупиковых постах. Продолжительность простоя на каждом из постов должна быть одинаковой, при одновременной независимости постов.

Организация работ по такому методу обуславливает возможность специализировать оборудование, шире механизировать процесс и тем самым повысить качество работ и производительность труда.

Независимость установки автомобиля на каждый пост и съезд с поста, при операционно-постовом методе делает операцию более оперативной.

регулировка привод стартер автомобиль

3. Расчет слесарного отделения

Потребность в реконструкции слесарного отделения возникла из-за необходимости замены устаревшего оборудования на более усовершенствованное, так как технологический процесс текущего ремонта не соответствующей нормам.

На усовершенствованном оборудовании, ремонт узлов будет происходить быстрее и качественнее, чем при использовании устаревшего.

Использование нового оборудования позволит делать ремонт узлов автомобилей и тракторов в сжатые сроки.

Исходными данными для расчета слесарного отделения является выписка из годового плана ремонта автомобилей.

Исходные данные заносим в таблицу 3.1

Составление годового плана по ремонту автомобилей

Время, которое рабочий затрачивает на проведение ремонта и технического обслуживания, называется трудоемкостью.

Затраты труда зависят от технического состояния автомобилей, условия технического обслуживания, квалификации кадров, организации труда, а так же от технической оснащенности ремонтного предприятия.

При проектировании слесарного отделения необходимо выполнить рад расчетов: расчет количества рабочих, выбор оборудования для выполнения ремонтных работ, расчет площади отделения, а так же выполнить расчет вентиляции и освещения.

Для того чтобы выполнить выше указанные расчеты необходимо знать трудоемкость выполняемых работ в самом участке.

На основании годового плана ремонтов автомобилей годовой пробег по текущему ремонту автомобилей.

Таблица 3.1 — Выписка из годового плана ремонта автомобилей

|

Марка автомобиля |

Количество, шт. |

Годовой пробег, км |

Трудоемкость на 1000 км пробега |

|

ГАЗ — САЗ ЗИЛ — ММЗ ГАЗ — 53А КАМАЗ — 5410 КАМАЗ — 5320 КАМАЗ — 5511 КАМАЗ — 55102 ПАЗ — 672 ПАЗ — 3205 ГАЗ «ГАЗЕЛЬ» КУБАНЬ УАЗ — 452 МОСКВИЧ — 412 ГАЗ — 3110 ВАЗ 21213 |

7 3 3 1 9 7 3 2 6 1 10 10 5 1 1 |

58200 57800 58000 82400 81900 83400 78700 67400 79100 81200 5850 94300 95200 94300 93100 |

9,6 8,6 14,6 16,33 16,0 17,6 15,73 5,2 5,4 4,8 9,1 9,2 3,5 3,5 3,7 |

Трудоемкость текущего ремонта автомобилей находится по формуле:

ГТ= ВГ * NСП * VТ1000 (3.1)

где VГТ — трудоемкость текущего ремонта по данной марке автомобиля, чел-ч.;

- ВГ — плановый годовой пробег данной марки автомобилей, тыс. км;СП — списочный состав автомобилей данной марки, шт.;Т1000 — нормативная трудоемкость на 1000 км пробега, чел-ч;

- [Л3, С-76]

Для примера рассчитываем трудоемкость текущего ремонта автомобиля ГАЗ — САЗ.ГТ= 58,2 * 7 * 9,6 = 2080(чел-ч.)

Для определения трудоемкости работ в слесарном отделении воспользуемся ориентировочным расчетом трудоемкости ремонтных автомобилей и их агрегатов.

Трудоемкость работ в слесарном отделении определяется по формуле:

VГТ * КГТА= ———— (3.2)

100

где VГТШ — трудоемкость работ в слесарном отделении, чел-ч;

- К — процент работ в слесарном отделении, (К=12);

Трудоемкость работ, выполняемых в слесарном отделении, для автомобиля ГАЗ — САЗ равна

2080*6ГТШ= ————= 128,4(чел-ч)

100

Аналогично определяем трудоемкость ремонтных работ для остальных марок автомобилей.

Таблица 3.2 — Определение трудоемкости ремонтных работ

|

Марка автомобиля |

Трудоемкость текущего ремонта |

Процент работ на участке |

Трудоемкость работ в слесарном отделении |

|

ГАЗ — САЗ ЗИЛ — ММЗ ГАЗ — 53А КАМАЗ — 5410 КАМАЗ — 5320 КАМАЗ — 5511 КАМАЗ — 55102 ПАЗ — 672 ПАЗ — 3205 ГАЗ «ГАЗЕЛЬ» КУБАНЬ УАЗ — 452 МОСКВИЧ — 412 |

2080 3615,69 191,35 1168 571,55 2160 1584 786,5 234,0 243,0 216,0 409,5 828,0 |

6 6 6 3,5 3,5 6 3,5 6 5 5 5 6 6 |

128,4 216,94 11,48 64,24 31,43 129,9 55,44 47,19 11,7 12,5 10,8 24,57 49,68 |

|

Итого: |

793,92 |

||

Общую трудоемкость ремонтных работ в слесарном отделении определяем по формуле:ТО= åVГТШ (3.3)

где VТО — общая трудоемкость ремонтных работ в слесарном отделении;ГТШ — трудоемкость работ в слесарном отделении по каждой марке автомобилей, чел-ч.;

- Данные расчетов сведем в таблицу 3.2

1 Определение количества производственных рабочих

Количество рабочих определяем соотношением трудоемкости работ в отделении к действительному фонду рабочего времени:

VТО

РР= ———- (3.4)

FДР

где РР — число рабочих, чел;ТО — трудоемкость работ в слесарном отделении, чел-ч;ДР — действительный годовой фонд рабочего времени на планируемый период определяется по формуле:

ДР= [(dK — dB — dn — d0 )*tCM’’ — (tCM — tCM’)* dB]* hYB (3.5)

где dК — количество календарных дней в году;п — количество праздничных дней в году;

- количество дней отпуска’’ — продолжительность смены, ч;

- hYB — коэффициент, учитывающий потери рабочего времени по уважительной причине [Л2, С-89];

- (0,96)ДР= [(365-53-10-24)*7 — (7-6)*52]* 0,96 = 1838 (ч)

Определим число рабочих в слесарном отделении

793,92

РР= ———— = 0,43

1838

Принимаем для работ в слесарном отделении одного человека.

2 Подбор оборудования и расчет площади отделения

Чтобы подобрать оборудование для слесарного отделения нужно учитывать обеспеченность, качественное и своевременное выполнение всех работ по ремонту и техническому обслуживанию автомобилей. Оборудование подбираем по типовой технологии ремонта автомобилей.

Сведения об оборудовании сводим в таблице 3.3

Расчет площади слесарного отделения определяем по площади занимаемой оборудованием по формуле

= F0 * C (3.6)

где F — площадь отделения, м2;

- суммарная площадь, занимаемая оборудованием, м2;

- С — коэффициент рабочей зоны, учитывающий удобства работы возле оборудования, С=4 [Л2, С-120]= 12.23 * 4 = 48.9 (м2)

Таблица 3.3 — Оборудование слесарного отделения

|

NП/П Наименование оборудование Количество Марка Габаритные размеры (мм) Площадь занимаемая оборудованием (м2) 1 Слесарный верстак. 1 1400´800 1,12 2 Слесарные тиски 1 3 Токарно-винторезный станок. 1 Н135А20 1000´2000 2 4 Инструментальный шкаф. 1 455´555 0,25 5 Универсально заточный станок. 1 РЭИ5000 1400´1200 1,68 6 Обдирочно-шлифовальный станок. 1 800´500 0,4 7 Стеллаж для деталей. 1 1400´450 0,63 8 Универсально-фрезерный станок. 1 16К20 2100´1700 3,57 9 Станок отрезной. 1 600´ 400 0,24 10 Вертикально-сверлильный станок. 1 СС20А 900 ´700 0,63 11 Проверочная плита. 1 1000 ´ 750 0,75 12 Настольно-сверлильный станок. 1 800´ 600 0,48 13 Пресс с ручным приводом. 1 800´ 600 0,48 Итого: 12,23 |

Принимаем площадь слесарного отделения 45 м2.

3 Расчет освещения и вентиляции

В помещении ремонтных предприятий применяется искусственная вентиляция. Эта вентиляция применяется в тех помещениях, где требуется кратность обмена воздуха выше трех. В остальных помещениях используется естественная вентиляция, фрамуги и форточки. В слесарном отделении воздухообмен всегда соответствует менее трем.

Площадь фрамуг и форточек берем в размере 2 — 4 процента от площади пола

3*FФР= ——— (3.7)

100

где FФР — площадь фрамуг и форточек, м2;

- площадь отделения, м2;

3*45ФР= ———= 1,35 (м2)

100

Достаточная освещенность нужна для нормальной работы. Необходимо рассчитать площадь окон и их количество, а так же количество светильников.

Расчет площади окон производится по формуле

ОК = F * К (3.8)

где FОК — площадь окон, м2;

К — коэффициент естественного освещения, К=0,25 [Л2, С-169]ОК= 45 * 0,25 = 11,25 (м2),

Площадь окна определяем по формуле

ОК= h * d (3.9)

где fОК — площадь окна, м2;

- высота окна, м;

- ширина окна, м;

Принимаем h= 3 м, d=1,2 мОК= 3 * 1,2 = 3,6 (м2)

Определяем количество окон по формуле:

FОКОК= ——— (3.10)

fОК

где NОК — количество окон, шт.;

11,25ОК= ———= 3,125 ,

3,6

Принимаем три окна в слесарном отделении.

Расчет мощности светильников производится по формуле

СВ= FОК * Кп (3.11)

где NСВ — мощность светильника, Вт;

- Кп — удельная мощность освещения пола, Вт/м2;

- (Кп=20), [л2,с-200]СВ= 11,25*20 =225(Вт),

Количество лампочек для достижения мощности определяем по формуле

NСВЛ= ———— (3.12)

NЛ

где nЛ — количество лампочек, шт.;Л — мощность одной ламп, Вт;

- Принимаем NЛ =60 Вт.

225Л= ————=3,75

60

Для освещения слесарного отделения принимаем четыре лампочки.

4 Организация технического контроля

Большой опыт ремонтных предприятий заключается в том, что большая разница в качестве капитального ремонта отремонтированных агрегатов в сравнении с изготовленными на машиностроительном заводе. И большую роль в качестве ремонта оказывают последняя стадия — испытание.

В процессе испытания каждый агрегат проходит приработку сопряженных поверхностей деталей, собранных с зазором. Продолжительность и режим испытания устанавливается на номинальный режим. Некоторые детали перед сборкой подвергают статической и динамической балансировке.

Большое внимание при сборке необходимо уделить взаимному расположению деталей, что контролируется соответствующими инструментами и приспособлениями. Для объективной оценки качества ремонта необходимо применять приборы с помощью которых определяется вибрация и нагрев.

Испытания позволяют установить качество ремонта и сборки агрегатов, а так же готовность к работе в эксплуатационных условиях. Контроль ведется инженером по приемке узлов и агрегатов.

4. Разработка технологии технического обслуживания стартеров

1 Значение диагностики

Техническая диагностика машин и, в частности, автомобилей — сравнительно молодая область знаний, которая находится в стадии своего формирования и становления. Объектами ее могут быть узлы и механизмы автомобиля, отвечающие хотя бы двум условиям: находиться в двух взаимоисключающих состояниях — работоспособном и неработоспособном; в них можно выделить элементы (детали), каждый из которых тоже характеризуется различными состояниями.

Диагностику технического состояния автомобилей определяют как отрасль знаний, изучающую и устанавливающую признаки неисправного состояния автомобиля, а также методы, принципы и оборудование, при помощи которых дается заключение о техническом состоянии узла, агрегата, системы без разборки последних и прогнозирование ресурса их исправной работы. Под системой понимается упорядоченная совокупность совместно действующих объектов, предназначенных для выполнения заданных функций. В качестве системы могут выступать автомобили, агрегаты, люди, процессы, связанные определенной целью. Элемент принадлежит системе и выполняет в ней заданные функции.

Одним из основных понятий диагностики является понятие «отказа», под которым понимается событие, заключающееся в нарушении работоспособности объекта.

Любой автомобиль может быть оценен рядом параметров, одни из которых являются основными, другие второстепенными. Обычно под параметром понимается качественная мера, характеризующая свойства системы, элемента или явления, в частности процесса. Значение параметра — количественная мера параметра.

Каждый автомобиль обладает вполне определенной структурой, т. е. взаимной связью и взаимным расположением составных элементов, характеризующих конструктивные особенности системы. Хотя структура системы в целом остается неизменной, отдельные сопряжения этой системы вследствие износов и других явлений изменяют свои размеры, например, увеличиваются зазоры в подшипниках, в шкворневых соединениях и т. д.

Показателями, характеризующими свойство структуры системы или ее элементов, выступают структурные параметры, отражающие качественную сторону процессов: зазоров, прогибов, износов, пробоев и т. д. Структурные параметры могут быть основными и второстепенными.

Основные — характеризуют возможность выполнения системой заданных функций, второстепенные — удобство в эксплуатации, внешний вид (удобство сидения, обслуживания, разборки, сборки) и др.

Параметры входной — качественная мера воздействия на систему извне — и выходной характеризуют внешнее проявление свойства системы. К входным параметрам относят нагрузку на автомобиль, дорожные, климатические и другие условия. Выходные параметры — мощность двигателя, расход топлива, частота вибрации элементов трансмиссии, усилия торможения автомобиля и др.

Выходные параметры существенно зависят от состояния структуры объекта и меняются с изменением структурных параметров последнего. Например, увеличение зазора в коренных и шатунных подшипниках коленчатого вала понижает Удавление смазки в системе, порождает шум и стуки. Параметры выходного процесса могут стать диагностическими признаками при условии однозначности, где каждому значению структурного параметра соответствует только одно, вполне определенное значение параметра выходного процесса; параметр выходного процесса должен иметь возможно большее относительное изменение при заданном абсолютном изменении структурного параметра.

Под диагностическим параметром понимается качественная мера проявления технического состояния системы, элемента по косвенным признакам.

Предельное значение параметра — это его количественная

мера, при которой дальнейшая эксплуатация автомобиля и его

элементов недопустима или нецелесообразна по технико-экономическим соображениям.

2 Параметры технического состояния стартеров

Техническое состояние стартеров характеризуется следующими параметрами:

- частотой вращения при заданном токе потребления в режиме холостого хода;

- тормозным моментом при заданном токе потребления в режиме полного торможения.

4.3 Возможные неисправности, их причины и методы

Стартер и тяговое реле не включаются

Причины неисправности

- Сильно разряжена батарея

- Окислились выводы и наконечники батареи

- Неисправен выключатель зажигания и стартера

- Неисправно дополнительное реле

- Обрыв провода от дополнительного реле к тяговому реле стартера

- Обрыв или ненадежный контакт с корпусом удерживающей обмотки тягового реле

Методы устранения

- Заменить батарею или зарядить

- Зачистить выводы и наконечники

- Включить на вывод «СТ» выключателя зажигания и корпус контрольную лампу. При повороте ключа в положение «Пуск» лампа должна загореться. Если лампа не загорается, выключатель заменить

— С помощью контрольной лампы проверить наличие напряжения на выводе «Б» дополнительного реле. Пересоединить контрольную лампу на вывод «С» и корпус. При повороте ключа в положение «Пуск» лампа должна загореться. Если лампа не загорается, то дополнительное реле подлежит замене. Предварительно проверить надежность соединения провода реле с кабиной

- С помощью контрольной лампы проверить исправность провода и при необходимости отремонтировать его

- Открыть крышку выключателя на тяговом реле и проверить надежность соединения обмотки с корпусом

Тяговое реле включается, но якорь не вращается

Причины неисправности

- Сильно разряжена батарея

- Окислились выводы и наконечники батареи

- Подгорание контактов в выключателе стартера на тяговом реле

- Зависание щеток стартера или их износ

- Заклинивание якоря стартера в результате разноса обмотки

Методы устранения

- Зарядить батарею или заменить

- Зачистить выводы и наконечники

- Снять крышку выключателя и произвести зачистку

- Снять защитный колпак и проверить щетки

- Включить плафон, включить стартер, если при этом свет плафона очень сильно уменьшается (при исправной батарее и проводке), то это указывает на разнос обмотки якоря или задевание якоря за полюсы.

Стартер подлежит ремонту

Тяговое реле включается и быстро выключается («стучит»)

Причины неисправности

- Сильно разряжена батарея

- Окислились выводы и наконечники батареи

- Неисправен выключатель зажигания и стартера

- Обрыв или ненадежный контакт с корпусом удерживающей обмотки тягового реле

- Разрегулировка дополнительного реле

Методы устранения

— Зарядить батарею или заменить Зачистить выводы и наконечники Включить на вывод «СТ» включателя зажигания и на корпус контрольную лампу. При повороте ключа в положение «Пуск» лампа должна загореться. Если лампа не загорается, выключатель заменить

- Открыть крышку включателя на тяговом реле и проверить надежность соединения обмотки с корпусом

- Произвести проверку регулировки и при необходимости подрегулировать

Стартер включается, но коленчатый вал двигателя не вращается

Причины неисправности

- Пробуксовка муфты свободного хода

Методы устранения

Муфту необходимо заменить

Стартер включается, но шестерни не входят в зацепление

Причины неисправности

- Неправильная регулировка

- Забиты зубья венца и шестерни привода

- Ослабла буферная пружина на приводе стартера

Методы устранения

- Произвести регулировку, как указано в разд. «Регулировка стартера»

- Произвести правку зубьев и при необходимости заменить привод

- Заменить пружину

Стартер вращает коленчатый вал двигателя с небольшой частотой и ненормальным шумом

Причины неисправности

- Износ подшипников и задевание якоря за полюсы

Методы устранения

- Заменить подшипники

После запуска двигателя стартер не выключается

Причины неисправности

- Заедание привода на шлицевой части вала

- Спекание контактов дополнительного реле или контактов в выключателе на тяговом реле

Методы устранения

- Очистить вал от грязи и снять желтый налет от износа подшипников. Произвести смазку вала

- Немедленно выключить зажигание, отсоединить батарею и устранить неисправность

4 Техническое обслуживание стартеров

Техническое обслуживание стартера

При техническом обслуживании следует проверить состояние зажимов, не допуская их загрязнения и ослабления крепления.

Предупреждение.

Стартер потребляет большой ток, вследствие чего даже незначительные переходные сопротивления в цепи стартера приводят к большому падению напряжения и снижению мощности стартера.

Особое внимание следует обратить на состояние коллектора и щеток. Убедиться, что щетки не заедают в щеткодержателях. Высота щеток должна быть не менее 5 мм. Усилие пружины должно быть в пределах, оговоренных в технической характеристике.

В случае загрязнения или незначительного обгорания коллектор следует зачищать мелкой стеклянной шкуркой зернистостью 80 или 100. При значительной шероховатости коллектора и выступания изоляции между пластинами коллектор следует проточить на токарном станке. Подгоревшие контакты электромагнитного реле стартера следует зачистить стеклянной шкуркой или плоским бархатным напильником так, чтобы обеспечить соприкосновение по всей поверхности с контактным диском. Если контактные болты в местах соприкосновения с контактным диском имеют большой износ, их следует повернуть на 180°.

Снятие и установка стартера.

Для снятия стартера следует: отключить провод от батареи на корпус автомобиля, отсоединить провода от стартера, отвернуть болты крепления стартера и снять стартер.

Установка стартера производится в обратном порядке.

Возможные неисправности стартера, причины и способы их устранения приведены в п. 8.3.

5 Проверка параметров технического состояния стартера

Рассмотрим технологию проверки параметров технического состояния стартеров с помощью контрольно — испытательного стенда Э — 242.

Проверка напряжения включения и потребляемого тока реле стартера.

Подключите стартер к стенду, в зависимости от типа электрической схемы стартера.

Отсоедините перемычку, идущую от главных контактов к электродвигателю. Установите переключатели стенда в следующее положение: S7-1, S6-50A, S3-30A, S4-1, S2- в положение, соответствующее номинальному напряжению стартера. Включите стенд. Нажмите кнопку SB2.

Переключателем S3 и реостатом нагрузки увеличивайте напряжение до срабатывания реле стартера.

Тяговое реле должно выдвинуть шестерню привода до упора, контакты главной цепи должны замкнуться, при этом, если главные контакты находятся в нормальном состоянии, показание вольтметра должно быть равно нулю. Допустимое падение напряжения на главных контактах 0,1 В на каждые 100А протекающего через них тока нагрузки. Для замера падения напряжения используется амперметр, который в крайнем правом положении переключателя S6 работает как вольтметр с пределом измерения 1,5 В: для его переключения служит розетка XS. Подключение амперметра в качестве вольтметра может быть осуществлено и при проверке стартера в режиме полного торможения.

В дополнение следует указать, что момент замыкания главных контактов должен контролироваться при каждом ремонте стартера и при необходимости регулироваться. Момент замыкания проверяется измерением зазора между шестерней и упорной шайбой.

Рассмотрим это на примере проверки стартера СТ 103. В комплекте принадлежностей стенда имеется комбинированный шаблон с двумя размерами по ширине — 16 мм и 11,7 мм. С помощью этого шаблона устанавливаются требуемые зазоры между шестерней упорной шайбой. При зазоре 16 мм главные контакты должны быть разомкнуты, вольтметр стенда при этом покажет напряжение источника питания.

При зазоре 11,7 мм главные контакты должны быть замкнуты и показание вольтметра должно быть равно нулю. У стартера СТ 103 момент замыкания главных контактов регулируется винтом якоря тягового реле.

Проверка стартера в режиме холостого хода.

Подключите стартер к стенду.

Установите переключатели в следующие положения: S7-1, S1-3.

Переключатель S6 устанавливается в положение 150 А при испытаниях по схеме и в положении 500 А при испытаниях по схеме. Так как в момент включения пусковой ток стартера значительно превышает потребляемый ток в режиме холостого хода, во избежание перегрузки амперметра рекомендуется устанавливать переключатель амперметра в соответствующие положения только после того как якорь стартера разовьет обороты.

Включите стенд. Нажмите кнопку SB2 «Пуск». Якорь стартера должен вращаться. Измерьте частоту вращения и потребляемый ток. Сравните полученные значения с данными таблицы. Наличие дефектов (тугое вращение вала в подшипниках и др.) вызывает увеличение потребляемой мощности при холостом ходе, вследствие чего ток холостого хода увеличивается, частота вращения якоря падает ниже нормы.

Увеличение тока и уменьшение частоты вращения якоря может быть следствием межвиткового замыкания обмотки якоря, а межвитковое замыкание обмотки возбуждения приводит к повышению частоты вращения якоря.

Продолжительность проверки стартера в режиме холостого хода не боле 10 секунд.

Проверка стартера в режиме полного торможения.

Установите стартер в зажимное устройство стенда. Отрегулируйте тормозное устройство так, чтобы шестерня стартера свободно входила в зацепление с зубчатым сектором тормозного устройства при включении привода стартера. При этом зубчатый сектор по модулю должен соответствовать модулю шестерни стартера; исключение составляет стартер с модулем 3,175, для которого зубчатый сектор устанавливается с модулем 3.

Для измерения тормозного момента по валу стартера переключатель S7 в зависимости от модуля проверяемого стартера, устанавливается в следующие положения:

- в положение «2,5 х 9» — для стартеров с модулями 2,11 и 2,5;

- в положение «3 х 11» — для стартеров с модулями 3;

- 3,175 и 3,75;

- в положение «4,25 х 10» — для стартеров с модулями 4,25 и 4.5.

Переключатель S1 в зависимости от величины крутящего момента, развиваемого стартером, установить в положение 1 при величине крутящего момента до 25 Н м или в положение 2 при величине крутящего момента более 25 Н м.

Переключатель S6 установить в положение 1500А или 500 А в зависимости от потребляемого тока.

Переключатель S2 — для стартеров с номинальным напряжением 12В — в положение 1; для стартеров с номинальным напряжением 24 В рекомендуется подавать на стартер пониженное напряжение — переключатель S2 должен находиться в положении 4(правое крайнее).

Включите стенд. Нажмите кнопку «Пуск», снимите показания амперметра и измерителя тормозного момента и сравните с техническими характеристиками. В том случае, если модуль и число зубьев проверяемого стартера отличается от указанных на стенде положений переключателя S7-2,5×9; 3×11; 4,25×10, то для получения действительной величины тормозного момента показание измерительного прибора необходимо умножить на поправочный коэффициент, приведенный в таблице 4.1.

Таблица 4.1 Поправочный коэффициент

|

Положение переключателя |

Модуль и число зубьев стартера |

Значение поправочного коэффициента |

|

2,5х9 |

2,11х11 2,5х8 2,5х9 3х9 |

1,05 0,89 1,00 0,82 |

|

3х11 |

3х11 3,175х9 3,75х10 4,25х10 |

1,00 0,87 1,20 1,00 |

|

4,25х10 |

4,25х11 4,5х11 |

1,00 1,20 |

В приложении 5 [3] приведены расчетные величины тока и тормозного момента, причем, для стартеров с номинальным напряжением 24 В расчет произведен при условии, что на стартер подается пониженное напряжение — переключатель S2 находится в правом крайнем положении. Расчетные величины также получены при максимальной величине сопротивления реостата R3 — ползун реостата находится в левом крайнем положении. Реальные показания измерительного прибора могут отличаться от расчетных. Это зависит от положения ползуна реостата R3, а также вследствие изменения напряжения в питающей сети, изменения переходных сопротивлений в контактных соединениях, как самого стенда так и проверяемого стартера и т.п.

В данном случае измерительный момент, развиваемый исправным стартером, должен быть не менее рассчитанного по формуле:

М = Мр ![]() (4.1)

(4.1)

где Мр — расчетный момент, Н м;

- I — действительный (измеренный) ток, А;

- Iр — расчетный ток, А;

- Iхх — ток холостого хода, А.

6 Регулировка привода стартеров

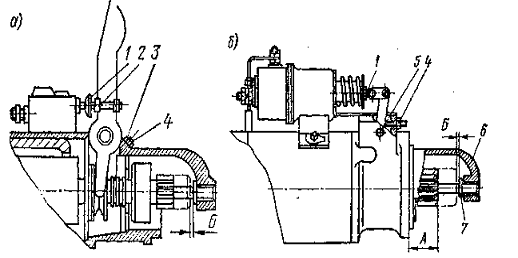

Осевой зазор вала стартера (0,1-0,7 мм) регулируют подбором шайб между крышкой 6 (рисунок 4.1) корпуса стартера и упорным кольцом 7 вала. В приводе стартера регулируют положение шестерни в выключенном состоянии — размер А и во включенном — размер Б.

Стартеры СТ8 и СТ15Б с механическим включением.

Зазор Б между шестерней и кольцом регулируют упорным винтом 4 (рисунок 4.1, а).

Момент включения контактов в этих стартерах регулируют винтом.

Стартеры с электромагнитным включением. Установочный размер А исходное положение шестерни-регулируют или упорным винтом 4 (рисунок 4.1, б) (стартеры СТ117-А, СТ113-Б, СИЗО, СТ354, СТ4-А) или поворотом оси 5 рычага (стартеры СТ 230 всех модификаций, у которых эта ось эксцентрична).

После этого проверяют расстояние Б при включенном тяговом реле, для чего стартер включают в цепь батареи напряжением 12 В. При необходимости у стартеров

СТ117-А, СТ113-Б, СИЗО, СТ4-А и СТ354 расстояние Б можно подкорректировать регулировочным винтом. В стартере СТ142 регулировку зазора Б производят также вращением эксцентричной оси рычага при включенном тяговом реле в момент замыкания цепи стартера. Но после этого, заложив между шестерней и упорной шайбой шаблон толщиной 23 мм, убеждаются в том, что тяговое реле цепь стартера не включает. В противном случае регулировку повторяют. Эксцентричную ось проворачивают до совпадения отверстий на ее диске с резьбовыми отверстиями в крышке корпуса и в нужном положении завинчивают стопорные винты. В стартере СТ221 привод не регулируется.

Реле включения стартера.

В реле включения регулируется зазор между якорем и сердечником (0,5-0,6 мм) подгибанием ограничителя подъема якоря, а зазор между контактами (0,4-0,5 мм) — изменением высоты стоек неподвижных контактов реле.

Рисунок 4.1 Стартеры: а — с механическим включением; б- с электромагнитным включением:1 — регулировочный винт; 2 и 3 — контргайки; 4 — упорный винт; 5 — ось рычага; б — крышка корпуса; 7 — упорное кольцо

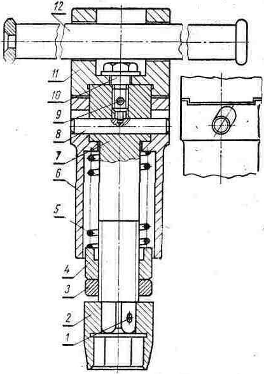

1 Принцип действия и назначение приспособления

Рисунок 5.1 — Предельный торцовый ключ : 1 и 9 — шплинты; 2 — головка гаечного ключа; 3, 4 — гайка; 5 — пружина; 6 — гильза; 7 — шпиндель; 8 — шпилька; 10 — болт; 11 — стакан; 12 — рукоятка

Действуют ключом таким образом. Пои усилие затяжки небольшое, ключ работает как одно целое. Если усилие превысит предел, то гильза 6, опираясь плоскостями своих прорезей на шпильку 8, начнет опускаться, сжимая пружину 5, и тем самым выйдет из соединения со стаканом и зубья гильзы, в свою очередь, выйдут из своих гнезд, и стакан 11 будет с рукояткой 12 проворачиваться вхолостую.

Ключ на рисунке 5.1 устроен следующим образом. На шпинделе 7 посажена головка 2 гаечного ключа, закрепленная шплинтом 1.

В другой конец шпинделя 7 запрессована шпилька 8, на которую опирается гильза 6, прижимаемая пружиной 5 и соединяющаяся зубьями со стаканом 11. Он, в свою очередь, прикреплен к шпинделю 7 винтом 10 и шплинтом 9.

Пружина 5 гайкой 4 и контргайкой 3 может быть затянута с заданной силой.

2 Расчет на прочность

Согласно гипотезе формоизменения условий прочности формула имеет вид:

sЭКВ=Ö s2 + 3t2К £ [s] (5.1)

где sЭКВ — эквивалентные напряжения, н/мм2;

- s — напряжение сжатия, н/мм2;

- tК — касательное напряжение, н/мм2;

- [s] — допустимое напряжение, н/мм2.

[s] = 80 н/мм2 , [л8, с-122]

Определяем напряжение сжатия

4 * Q

s = ————— (5.2)

p * d12

где Q — осевая сила, Н; (Q=10 кН)

d1 — внутренний диаметр резьбы, мм;

d1= 17,3 мм [л8,с-122]

4 * 100 * 102

s = ——————- = 45,3 (н/мм2);

3,13 * 17,3

Определяем касательное напряжение

МР

tК = ————— (5.3)

0,2 * d13

где МР — момент, н*мм [л8, с-130]

d2

МР = Q * —— * tg(l + р/) (5.4)

2

где d2 — средний диаметр резьбы, мм;

d2 = 18,4 мм [л8, с-122]

l — угол подъема резьбы;

- р/ — угол трения; [л8, с-125]

Угол подъема резьбы определяем по формуле:

S

tg l = ——— (5.5)

p * d2

где S — шаг резьбы, мм S=1,5 мм [л8, с-132]

1,5

tg l = ————- = 0,026

3,14 * 18,4

Находим угол трения

¡

r/ = arctg ———- (5.6)

cos(a/2)

где ¡ — коэффициент трения, ¡ =0,18;

a — коэффициент профиля резьбы, a=150 [л8, с-132]

0,18

r/ = arctg ———- =0,186 r/ = 100 56/

cos 150

18,4

МР = 1000* —— * tg (10 49

- + 100 56¢)= 19,6*103 (Н*мм)

2

19,6*103

tК = ————— = 19 (н/мм2)

0,2* (17,3)3

s = Ö 45,32 + 3*192 = 55,6 (н/мм2) < [s] = 80 н/мм2

Из проделанного расчета видно, что приспособление выдержит напряжение усилия.

6. Экономическая часть

Себестоимость диагностирования единицы техники определяем по формуле:

С= Зп + Зч + М + Н (6.1)

где С — себестоимость единицы диагностирования, руб.;

- Зп — заработная плата ремонтных рабочих с начислениями, руб.;

- Зч — стоимость запасных частей, руб.;

- М — стоимость ремонтных материалов, руб.;

- Н — накладные расходы, руб.

Заработная плата с начислениями определяется по формуле:

Зп = Зо + Зпд + Зотп + Зед (6.2)

где Зп — заработная плата с начислениями, руб.;

- Зо — основная заработная плата, руб.;

- Зпд — премии и дополнения заработной платы, в среднем от 20 до 40% от основной заработной платы, руб.;

- Зотп — отпускные на заработную плату, берутся от 8 до 12% от основной заработной платы, плюс премия и дополнительная заработная плата, руб.;

- Зед — единый социальный налог для сельского хозяйства, руб. составляет с 1 января 2001 года 26,1%;

- Для определения основной заработной платы данные заносим в таблицу 6.1

Таблица 6.1 — Определение основной заработной платы

|

Наименование ремонтных операций |

Норма времени |

Условия труда |

Разряд работы |

Часовая тарифная ставка, руб. |

Сумма, руб. |

|

1 подготовка 2 подключение 3 проверка напряжения включения и потребляемого тока 4 проверка в режиме холостого хода 5 проверка в режиме полного торможения |

15 28 20 30 20 |

Норм Норм Норм Норм Норм |

3 3 3 3 3 |

40 40 40 40 40 |

10 18,3 10,3 20 10,3 |

Премии и дополнительная оплата определяется по формуле:

Зо

- Ппд

Зед= ————— (6.3)

100%

где Зпд — сумма премий к дополнительной оплате труда, руб.;

- Ппд — процент премий к дополнительной оплате от 20 до 25%;

68,9

- 20

Зпд = —————- = 13,78

100

Отпускные определяются по формуле:

(Зо + Зпд)

- Потп

Зотп= ———————— (6.4)

100%

где Зотп — сумма отпускных, руб.;

- Потп — процент отпускных (12%).

(68,9+13,78)

- 12

Зотп =————————— = 9,92

100

Единый социальный налог определяется по формуле:

(Зо+Зпд+Зотп) ·26,1

Зед= —————————- (6.5)

100

где Зед — единый социальный налог.

(68,9+13,78+9,92) ·26,1

Зед= ———————————= 24,16

100

Накладные расходы определяются в процентном отношении от основной заработной платы, ремонтных рабочих по формуле:

Зо

- Пн

Н= ———— (6.6)

100%

где Н — сумма накладных расходов, руб.;

- Пн — процент накладных расходов, в среднем для мастерских сельскохозяйственных предприятий составляет от 150 до 200%.

68,9·200

Н= ————— = 137,8

100

Полученные значения подставим в формулу 6.2.

Зп= 68,9+13,78+9,92= 92,6

Полученные значения подставим в формулу 6.1

С = 92,6+49,5+56,28= 209,75

- Техника безопасности

1 Охрана труда

Одна из важнейших задач охраны труда — работа по обеспечению безопасности работающих. Современное сельскохозяйственное производство характеризуется постоянно возрастающим насыщением техникой, большой долей мобильных процессов частой сменой видов работ и средств труда.

Нарушение требований техники безопасности в таких условиях создает опасные ситуации, приводящие к несчастным случаям.

Безопасность труда — создание условий труда, при которых исключено воздействие на работающих опасных вредных производственных факторов.

Нанесение травм человеку в условиях производства обусловлено наличием физических и химических опасных производственных факторов.

Физически опасные производственные факторы — это движущиеся машины, не защищенные подвижные элементы оборудования, передвигающиеся изделия, опасное напряжение электрических цепей.

Химически опасные производственные факторы характеризуются возможностью воздействия на организм человека едких ядовитых и раздражающих веществ.

Предупреждение производственного травматизма — сложная комплексная проблема, требующая усиленного внимания, прежде всего специалистов инженерно-технического профиля, а так же представителей медицинской и других наук.

Профилактика производственного травматизма достигается различными путями, наиболее важным из них является: создание безопасной техники на стадии проектирования и разработки технических мероприятий по ее эксплуатации. Организация рабочего места и его обслуживания, выбор рациональных методов и приемов труда имеют большое значение в борьбе с производственным травматизмом. Рабочее место должно быть оборудовано так, что бы безопасно при минимальных расходах энергии рабочий мог достигнуть наилучших технико-экономических показателей.

При планировке рабочих мест размещения оборудования, инструмента, заготовок, деталей, особое внимание нужно уделять устранению ошибок рабочей зоны и выбору удобного положения тела.

Ремонтно-технологическое оборудование и оснастка должна обеспечить выполнение ремонтных работ и технического обслуживания с учетом экономических требований.

При планировке рабочих мест необходимо учитывать удобное размещение органов управления и средств оснастки в оптимальной зоне досягаемости.

Рабочие места в зависимости от выполняемых работ следует оборудовать верстаками, стеллажами, столами, шкафами, стульями и другими устройствами для безопасного выполнения работ хранения инструмента, приспособлений и деталей.

Правильное пользование инструментом — главное условие безопасности труда слесаря ремонтника. Монтажный инструмент в процессе использования изнашивается, нарушаются его формы и размеры, не редко появляются трещины и изломы. Применение такого инструмента может вызвать его поломку и травмировать работающего. За состоянием инструмента обязан следить сам рабочий.

Слесарные молотки должны иметь ровную без заусенцев слегка выпуклую поверхность бойка для центрирования удара. Рукоятки молотков должны быть овальными из твердых пород дерева с влажностью не более 12% и плотно насажаны с помощью клина из легкой стали. Зубило, пробойники и другой подобный инструмент не должны иметь повреждений, боковые грани в местах зажима рукой должны быть без заусенец и острых ребер. Общая их длина должна быть не менее 150 мм и оттянутой части зубила — 60-70 мм. Гаечные ключи должны соответствовать размерам гаек и головок болтов и не иметь трещин и заусенцев.

Нельзя работать со съемником имеющим механические дефекты (например трещины), сорванную или смятую резьбу, погнутые стержни, болты, гайки. Большую опасность представляет разборка узлов со сжатыми пружинами.

Если применяют не стандартное оборудование, то его необходимо предварительно проверить надежность прочность и составить акт о проверке.

При работе с электрифицированным инструментом необходимо перед началом работы проверить исправность выключателя, заземляющего провода и надежность изоляции питающих проводов. Подключать инструмент только при помощи штепсельного разъема. При работе пользоваться резиновыми диэлектрическими перчатками и ковриками. При необходимости переноса инструмента его следует отключить от сети. При перегреве следует сделать перерыв в работе, инструмент должен некоторое время поработать в холостую.

2 Меры противопожарной безопасности

Пожарная безопасность состояние объекта, при котором исключается возможность пожара, а в случае его возникновения предотвращение воздействия на людей опасных факторов пожара и обеспечивая защиту материальных ценностей.

Система предотвращения пожара предусматривает предотвращение образования горючей среды и источников ее возникновения, поддержание температуры, давления и размеров горючей среды ниже максимально допустимого по горючести, регламентацию допустимой концентрации газов и паров взрывоопасной пыли в воздухе.

Система пожарной защиты предусматривает применение средств пожаротушения, коллективных и индивидуальных средств защиты, эвакуацию людей и животных.

Пожарная безопасность в ремонтных мастерских обеспечивается соблюдением установленных правил пожарной безопасности. Контроль за выполнением этих правил осуществляет заведующий мастерскими и инженер по охране труда.

В ремонтных мастерских должны быть средства тушения пожара, доска боевого пожарного расчета, табель с указанием расчета и инструкциями о мерах пожарной безопасности.

В мастерских не допускается проводить ремонт техники с баками наполненными топливом или применять горючие и легко воспламеняющиеся жидкости для мойки и обезжиривания деталей.

Особую пожарную и взрывную опасность представляют цеха сварочных работ, так как в них могут находиться ацетиленовые и кислородные баллоны или ацетиленовые генераторы, из которых возможны утечки газа.

Сварочные, наплавочные и паяльные работы относятся к категории работ с повышенной опасностью, что обуславливает повышенные требования по организации рабочего места, обслуживанию применяемого оборудования и аппаратуры. Общие требования безопасности труда при проведении сварочных работ установлены ГОСТ 12.3.003-15.

Изучение и анализ причин производственного травматизма при выполнении сварочных работ показывают, что боль половины производственных травм происходит вследствие опасных действий обслуживающего персонала из-за недостаточной теоретической и практической подготовки.

К работе по сварке могут быть допущены лица прошедшие соответствующее обучение, инструктаж и проверку знаний по технике безопасности с оформлением в специальном журнале, прошедшие медицинский осмотр, имеющие квалификационное удостоверение.

8. Охрана окружающей среды

Охрана окружающей среды — одна из насущных задач человечества. Научно-техническая революция, ставшая возможной в результате великих открытий в биологии, физике, химии и многих других науках, расширяет возможности интенсивного использования природных ресурсов, необходимых для дальнейшего развития производительных сил, материальных потребностей общества. В то же время научно-техническая революция не редко усложняет взаимопонимание человека с окружающей средой, вносит весьма заметные и непредвиденные изменения в экологические системы, в регуляцию биосферы в целом. Не редко они связаны с загрязнениями воздушного бассейна, морских акваторий и пресноводных водоемов, нарушением почвенного покрова и целых ландшафтов, водных и лесных ресурсов, уменьшением численности полезных видов животных и растений.

Загрязнение окружающей среды приобретает все более острый, тревожный характер.

В нашей стране действуют различные законы охраняющие окружающую среду. Единая система стандартов в области охраны природы и улучшения использования природных ресурсов содействует развитию научно-техническому прогрессу без сильного загрязнения окружающей среды. Стандарт, защищающий природу, имеет силу закона. Система включает 9 взаимосвязанных комплексов — ГОСТов на охрану водных объектов, флоры, фауны, защиту атмосферы, почвы от загрязнений и эрозии, на рациональное использование земель, недр, а так же так называемые организационно-методические стандарты, определяющие основные общие положения охраны окружающей среды.

Центральные ремонтные мастерские хозяйства являются источником загрязнения окружающей среды. В мастерских имеется много различных отработанных нефтепродуктов и при попадании их на грунт на территорию или распространении их по округе со сточными поверхностными водами, губительно будет влиять на окружающий растительный и животный мир. Отработанные нефтепродукты необходимо собирать в специальную тару и отправлять на регенерацию или сжигать как жидкое топливо.

В мастерской имеется много отработанных вод, содержащий большой процент щелочей — вода из моечного отделения и мест мойки тракторов и автомобилей. Эти воды необходимо сливать в центральную канализацию, если она имеется, или собирать в специальные очистительные сооружения и подвергать ее очистке.

Заключение

В данном дипломном проекте была разработана реконструкция слесарного отделения в мастерских ООО «Виктория» с разработкой технологии технического обслуживания автомобильных стартеров.

При выполнении работ по техническому обслуживанию и диагностированию стартеров дипломным проектом предусмотрено применение нового высокопроизводительного оборудования, которое позволит значительно улучшить и повысить производительность труда и качество вспомогательных работ. Работа слесарного отделения составлена с учетом марочного и числового состава парка, с учетом природно-климатических условий и возраста подвижного состава.

Результатом этого дипломного проекта стало закрепление теоретических знаний, полученных на протяжении срока обучения. Несомненно, эти знания помогут мне в трудовой деятельности.

Список использованной литературы

[Электронный ресурс]//URL: https://inzhpro.ru/diplomnaya/na-temu-tehnicheskoe-obslujivanie-i-remont/

1. Туревский И. С. Дипломное проектирование автотранспортных предприятий: Учебное пособие — М.: ФОРУМ — ИНФРА — М, 2008

- Бобриков Ф. А. Зайцев А. Т. Курсовое и дипломное проектирование -М: Колос, 1969

- Пузанков А.

Г. Автомобили: конструкция, теория и расчет: Учебное пособие- М.: Академия, 2007

- Масуев М. А. Проектирование предприятий автомобильного транспорта: Учебное пособие — М.: Академия, 2007

- Карагодин В.

И., Митрохин Н. Н. Ремонт автомобилей и двигателей — М.: Академия, 2002

- Ремонт дорожных машин, автомобилей и тракторов: Учебник/Под ред. В. И. Зорина — М.: Мастерство, 2001

- Экономика автомобильного транспорта: Учебное пособие / под ред.

Г. А. Кононовой — М.: Академия, 2005

- Девисилов В. А. Охрана труда: Учебник — Форум — ИНФРА, 2005