Актуальность данной темы обусловлена тем, что качество является задачей номер один в условиях рыночной экономики, где произошли подлинные революции в этой области. Именно с помощью современных методов менеджмента качества передовые зарубежные фирмы добились лидирующих позиций на различных рынках. Российские предприятия пока еще имеют отставания в области применения современных методов менеджмента качества.

Между тем повышение качества несет поистине колоссальные возможности. Однако повышение качества невозможно без изменения отношения к качеству на всех уровнях. Призывы к повышению качества не могут быть реализованы, если руководители различных уровней не станут относиться к качеству как образу жизни.

Между качеством и эффективностью производства существует прямая связь. Повышение качества способствует повышению эффективности производства, приводя к снижению затрат и повышению доли рынка.

Цель работы заключается в исследовании системы управления качеством на предприятии, на ОАО «АВТОВАЗ» и разработка предложений по развитию данной системы

В соответствии с поставленной целью были определены следующие задачи:

изучить понятие стандартизации и сертификации на предприятии

провести анализ системы управления качеством на предприятии ОАО «АВТОВАЗ».

разработать предложения по организации службы контроля качества на предприятии ОАО «АВТОВАЗ».

Объект исследования — ОАО «АВТОВАЗ». Предметом исследования является организация службы контроля качества на предприятии.

Практическая значимость работы.

ГЛАВА 1. ТЕОРЕТИЧЕСКИЕ АСПЕКТЫ ОРГАНИЗАЦИИ КОНТРОЛЯ КАЧЕСТВА НА ПРЕДПРИЯТИИ

1.1 Значение стандартизации и сертификации в управлении качеством на предприятиях

Система качества — совокупность организационной структуры, распределения ответственности, процессов, процедур и ресурсов, обеспечивающая общее руководство качеством. Это определение дано в международном стандарте ИСО 8402.

Иностранный клиент для заключения контракта на поставку продукции выдвигает требование о наличии у производителя системы качества и системы качества о наличии сертификата на систему качества, выданного авторитетным сертифицирующим органом.

Управление качеством во многом базируется на стандартизации. Стандартизация представляет собой нормативный способ управления. Ее воздействие на объект осуществляется путем установления норм и правил, оформленных в виде нормативных документов, имеющих юридическую силу. Стандарт — это нормативно-технический документ, устанавливающий основные требования к качеству продукции.

Безопасность труда на предприятии

... Правил безопасности при работе с и приспособлениями и др. Общую ответственность за обучение в области гигиены и безопасности труда несет работодатель. На предприятии в целях обеспечения безопасных условий труда должны проводиться инструктажей по технике безопасности: 1. ...

Немаловажная роль в управлении качеством принадлежит техническим условиям. Технические условия — это нормативно-технический документ, устанавливающий дополнительные к государственным стандартам, а при их отсутствии самостоятельные требования к качественным показателям продукции, а также приравниваемые к этому документу техническое описание, рецептура, образец-эталон

Стандарты определяют порядок и методы планирования повышения качества продукции на всех этапах жизненного цикла, устанавливают требования к средствам и методам контроля и оценки качества.

Управление качеством продукции осуществляется на основе государственных, международных, отраслевых стандартов и стандартов предприятий.

Превышение предложения над спросом, конкурентная борьба за покупателя привели к необходимости выработки объективных показателей, позволяющих оценить способность фирмы производить продукцию с необходимыми качественными характеристикам.. При этом качество изготовляемой и поставляемой продукции должно быть стабильным, устойчивым в течение всего времени действия контракта. Гарантом стабильности является наличие у фирмы-производителя системы качества, соответствующей международно-признанным стандартам.

Международная организация по стандартизации (ИСО) создана в 1946г. ОНН на заседании Комитета по координации стандартов ООН с целью содействия стандартизации в мировом масштабе для облегчения международного товарообмена и взаимопомощи; для расширения сотрудничества в области интеллектуальной, научной, технической, экономической деятельности.

Основным видом деятельности ИСО является разработка международных стандартов. Стандарты ИСО являются добровольными к применению. Однако их использование в национальной стандартизации связано с расширением экспорта, рынка сбыта, поддержания конкурентоспособности выпускаемой продукции.

Сертификация системы качества заключается в подтверждении ее соответствия определенным требованиям, которые установил/ принял на себя изготовитель (самостоятельно или под воздействием внешних обстоятельств, например, по требованию заказчика).

Требования к качеству определены Международной организацией по стандартизации (МОС или ИСО) — англ. International Standard Organization — ISO. Требования к системам качества содержатся в стандартах ИСО серии 9000:

ИСО 9000 «Общее руководство качеством и стандарты по обеспечению качества. Руководящие указания по выбору и применению.»

ИСО 9001 «Система качества. Модель для обеспечения качества при проектировании и (или) разработке, производстве, монтаже и обслуживании».

ИСО 9002 «Система качества. Модель для обеспечения качества при производстве и монтаже.»

ИСО 9003 «Система качества. Модель для обеспечения качества при окончательном контроле и испытаниях.»

ИСО 9004 «Общее руководство качеством и элементы системы качества. Руководящие Указания».

В Государственные стандарты России включены следующие положения:

- Требования к качеству продукции, работ и услуг, обеспечивающие безопасность для жизни, здоровья и имущества, охрану окружающей среды, обязательные требования техники безопасности и производственной санитарии.

- Требования совместимости и взаимозаменяемости продукции.

- Методы контроля требований к качеству продукции, работ и услуг, обеспечивающих их безопасность для жизни, здоровья и имущества, охрану окружающей среды, совместимость и взаимозаменяемость продукции.

- Основные потребительские и эксплуатационные свойства продукции, требования к упаковке, маркировке, транспортировке и хранению, утилизации.

— Положения, обеспечивающие техническое единство при разработке, производстве, эксплуатации продукции и оказании услуг, правила обеспечения качества продукции, сохранность и рациональное использование всех видов ресурсов, термины, определения и другие общетехнические правила и нормы.

Планирование производства и реализация продукции в системе контроллинга

... персоналу. Основная цель работы в исследовании возможностей использования контроллинга в планировании производства и реализации продукции с учетом планирования затрат предприятия. Объектом исследования служат предприятия, пользующие контроллинг в своей системе управления. Предметом ...

Условия подготовки систем качества к сертификации:

Наличие точно установленных процедур.

Незначительное число возвратов/отклонений.

Наличие испытательных лабораторий.

Высокая производительность.

Наличие на предприятиях менеджеров по качеству.

Применение статистических методов контроля процессов.

Наличие документально оформленных процедур

Наличие организационно оформленных систем качества

Наличие отдела качества

Организация контроля за продукцией

Точное определение ответственности.

Организация выявления дефектов.

Сертифицированная система менеджмента качества является гарантией высокой стабильности и устойчивости качества продукции, выпускаемой поставщиком.

Наличие сертификата на систему качества является необходимым условием для сохранения конкурентных преимуществ на рынке.

- Отсутствие проблем с управлением производством.

- Мало претензий от заказчиков.

Варианты оценки заказчиком системы менеджмента качества поставщика:

Клиент удовлетворен утверждением о наличии у поставщика системы качества.

Клиент просит представить документы в подтверждении такого утверждения.

Клиент требует сертификации системы качества органом, которому он доверяет.

1.2 Организация службы контроля качеством на предприятии

Система качества создается и внедряется как средство, обеспечивающее проведение определенной политики и достижение поставленной цели. Политика предприятия в области качества формируется высшим руководством предприятия.

Система качества включает:

- обеспечение качества;

- управление качеством;

- улучшение качества.

Она создается руководством предприятия как средство реализации политики в области качества.

В системе качества функционируют заказчик (потребитель) и поставщик (изготовитель).

Система качества, обеспечивающая политику предприятия и достижение цели в области качества включает:

Маркетинг, поиск и изучение рынка.

Проектирование и /или разработка технических требований, разработка продукции.

Материально-техническое снабжение.

Подготовка и разработка технических процессов.

Лекция введение в маркетинг лекция планирование продукции в рамках маркетинга

... ведения бизнеса влияют многие факторы: Приватизация, Национализация, Реквизиция, Глобализация модернизации энергозатратности; долговечности; надежности; затраты живого труда; качеством изготовленной продукции. Процесс диверсификации –, Процесс конвергенции – консенсусе саморазвитие. Бизнес ... блага и услуги, рынки, технологии, изменяются формы организации и самого бизнеса и условия воспроизводства ...

Производство.

Контроль, проведение испытаний и обследований.

Упаковка и хранение.

Реализация и распределение

Монтаж и эксплуатация.

Техническая помощь в обслуживании.

Утилизация после использования.

Первичным является формирование и документальное оформление руководством фирмы (предприятия) политики в области качества.

При формировании политики могут быть следующие направления:

- Улучшение экономического положения предприятия за счет улучшения качества;

- Расширение или завоевание новых рынков сбыта;

- Достижение технического уровня продукции, превышающего уровень ведущих предприятий и фирм;

- Снижение дефектности и др.

Политика в области качества должна быть изложена в специальном документе, оформлена в виде программы. Общая система управления качеством может иметь подсистемы по отдельным видам продукции или деятельности фирмы.

Деятельность по гарантии качества включает:

- планирование и проектирование;

- проектирование технологических процессов и подготовка производства;

- изготовление;

- проверка качества;

- предотвращение ухудшения качества;

- сбыт;

- послепродажное обслуживание;

- получение информации от потребителя;

- проверка системы гарантии качества.

1.3 Структурирование функций качества, зарубежный опыт

Каждое изделие должно отражать основные функциональные и стимулирующие характеристики качества. При этом речь идет о том качестве, которое определяется потребителем. Нужно исходить из того, что покупатель вряд ли будет говорить о многих показателях качества. Его интересует не больше двух-трех. Поэтому возникает проблема инженерного воплощения качества в изделие.

Для решения этой проблемы применяется метод Структурирования Функции Качества (СФК).

СФК разработан в Японии в конце 60-х годов. Одной из первых его применила МИЦУБИСИ на строительной верфи в Кобэ. В последствии этот метод получил широкое распространение в корпорации Форда.

Структурирование функции качества корпорация Форда определяет

«Средство планирования для перевода характеристик качества, которые требует покупатель (т.е. его желания, потребности, ожидания), в подходящие черты изделия. Модель СФК разработана доктором Ф Яукухара. Процесс СФК состоит из четырех фаз:

- Планирование разработки изделия.

- Структурирование проекта.

- Планирование технологического процесса.

- Планирование производства.

Фаза 1. Планирование разработки изделия

Требования покупателя устанавливаются, осмысливаются и переводятся на язык инженерного проектирования в термины, которые называются Косвенными Показателями Качества. Наиболее важные их них используются для

Фаза 2. Структурирование проекта

Рассматриваются различные концепции разработки изделия, которое удовлетворяло бы требованиям структурирования, и отбираются лучшая. Затем проект детализируется, при этом особое внимание уделяется существенным характеристикам изделия, которые вычислены по требованиям покупателей, структурированным в фазе 1. Детали разработки изделия затем структурируются в фазе 3.

Технологический процесс изготовления изделия

... называемую технологическую себестоимость, которая включает только те элементы затрат на изготовление изделия, величина которых различна для сравниваемых вариантов. Таким образом, технологическая себестоимость ... эксплуатацией оборудования, оснастки и инструмента, специально сконструированных для осуществления технологического процесса по данному варианту (Рс. об), руб.; затраты на оплату ...

Фаза 3. Планирование технологического процесса

Рассматривается технологический процесс разработки изделия. После отбора наиболее подходящих концепций процесса, способного производить изделия с учетом тех характеристик, которые уже структурированы, процесс детализируется в терминах существенных операций и параметров. Эти характеристики затем структурируются в следующей фазе.

Фаза 4. Планирование производства.

На этой заключительной фазе рассматриваются методы управления процессом. Эти методы должны обеспечить производство изделий в соответствии с их важнейшими характеристиками, определенными в фазе 2 и, следовательно, удовлетворяющими требованиям покупателя.

Следовательно, в течение всего 4-фазового процесса СФК для проекта изделия, разработки процесса и его инженерного обеспечения создается изделие, удовлетворяющее требованиям покупателя.

СФК требует знаний и опыта из различных областей и может осуществляться коллективом специалистов разных специальностей.

1.4 Текущее управление качеством

Текущее управление качеством связано с контролем технологических процессов. Определяются контрольные параметры технологического процесса. Выход за пределы допустимого диапазона контрольных параметров может привести к выпуску бракованной продукции. Отклонения параметров происходят под воздействием случайных факторов. Для контроля качества технологических процессов применяются статистические методы.

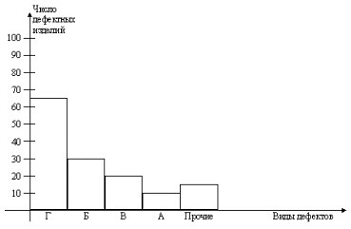

Диаграмма Парето. Используется для оценки частоты появления брака (отклонения в размерах деталей, некачественное сырье, нарушение технологического процесса и др.).

Опыт исследования частоты брака показывает, что малое число видов брака составляет большую долю общего числа. Суммарная частота появления брака категории «прочие» не должна превышать 10%, т. е. в прочие должны входить виды брака, суммарная доля которых не превышает 10%.

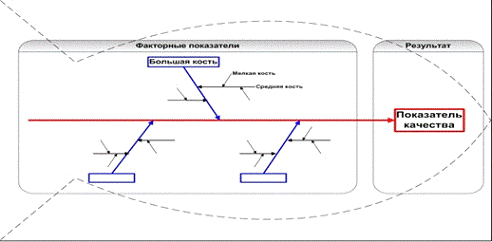

Схема Исикавы — «рыбий скелет»

Отражает логическую структуру отношений между элементами, этапами, работами, составляющими изучаемый технологический процесс. Схема строится по принципу четырех компонентов, влияющих на качество продукции: материал, машины, сырье, люди. При ее построении факторы располагаются по значимости (ближе к цели строится более значимый фактор).

При этом каждый фактор проходи свой цикл предварительной обработки и может быть разбит на более мелкие, на более детализированные схемы.

Операции, составляющие обработку показаны стрелками Каждая стрелка сопряжена с оценками тех или иных показателей. Например, изделие нагревается возникает необходимость в контроле температурного режима. «Рыбий скелет является инструментом логического решения задачи.

Схема может применяться при анализе качества изделий в целом, а также отдельных этапов его изготовления. Контрольные листки, в которых содержатся сведения о технологических процессах.

Применяются гистограммы, контрольные карты и др. Контрольные карты являются одним из основных инструментов в обширном арсенале статистических методов контроля качества.

Одним из основных инструментов в обширном арсенале статистических методов контроля качества являются контрольные карты. Принято считать, что идея контрольной карты принадлежит известному американскому статистику Уолтеру Л. Шухарту. Она была высказана в 1924г. и обстоятельно описана в 1931г. Первоначально они использовались для регистрации результатов измерений требуемых свойств продукции.

Управление качеством технологии процессов по выпуску железобетонных ...

... повышения качества. 1.2 Технические требования Технические требования на продукцию должны соответствовать ГОСТ 13015.0-83 "Конструкция и изделия ... к изготовлению конструкций на всех стадиях производственного процесса. В стандартах или ТУ на конструкции конкретных ... элементы лестниц общественных и производственных зданий и сооружений , плиты для полов в подземных пешеходных переходах, ...); 0,9 г/см2 ...

Выход параметра за границы поля допуска свидетельствовал о необходимости остановки производства и проведении корректировки процесса в соответствии со знаниями специалиста, управляющего производством.

Это давало информацию о том, когда кто, на каком оборудовании получал брак в прошлом.

Однако, в этом случае решение о корректировке принималось тогда, когда брак уже был получен. Поэтому важно было найти процедуру, которая бы накапливала информацию не только для ретроспективного исследования, но и для использования при принятии решений. Это предложение опубликовал американский статистик И. Пейдж в 1954 г. Карты, которые используются при принятии решений называются кумулятивными.

Контрольная карта (рис. 1.) состоит из центральной линии, двух контрольных пределов (над и под центральной линией) и значений характеристики (показателя качества), нанесенных на карту для представления состояния процесса.

Рис. 1. Контрольная карта

В определенные периоды времени отбирают (все подряд; выборочно; периодически из непрерывного потока и т. д.) n изготовленных изделий и измеряют контролируемый параметр. Результаты измерений наносят на контрольную карту, и в зависимости от этого значения принимают решение о корректировке процесса или сигналом о возможной разналадке технологического процесса могут служить:

- выход точки за контрольные пределы;

- (процесс вышел из-под контроля);

расположение группы последовательных точек около одной контрольной границы, но не выход за нее, что свидетельствует о нарушении уровня

сильное рассеяние точек на контрольной карте относительно средней линии, что свидетельствует о снижении точности технологического процесса.

При наличии сигнала о нарушении производственного процесса должна быть выявлена и устранена причина нарушения. Таким образом, контрольные карты используются для выявления определенной причины, но не случайной. Под определенной причиной следует понимать существование факторов, которые допускают изучение. Разумеется, что таких факторов следует избегать.

Вариация же, обусловленная случайными причинами необходима, она неизбежно встречается в любом процессе, даже если технологическая операция проводится с использованием стандартных методов и сырья. Исключение случайных причин вариации невозможно технически или экономически нецелесообразно. Часто при определении факторов, влияющих на какой-либо результативный показатель, характеризующий качество используют схемы Исикава. Они были предложены профессором Токийского университета Каору Исикава в 1953 г. при анализе различных мнений инженеров. Иначе схему Исикава называют диаграммой причин и результатов, диаграммой «рыбий скелет», деревом и т. д. Она состоит из показателя качества, характеризующего результат и факторных показателей (рис. 2.).

Построение диаграмм включает следующие этапы:

управление качество продукция служба

- выбор результативного показателя, характеризующего качество изделия (процесса и т. д.);

- выбор главных причин, влияющих на показатель качества. Их необходимо поместить в прямоугольники («большие кости»);

- выбор вторичных причин («средние кости»), влияющих на главные;

- выбор (описание) причин третичного порядка («мелкие кости»), которые влияют на вторичные;

- ранжирование факторов по их значимости и выделение наиболее важных.

Диаграммы причин и результатов имеют универсальное применение. Так, они широко применяются при выделении наиболее значимых факторов, влияющих, например, на производительность труда.

Управление качеством продукции на предприятии (3)

... классификатор продукции (ОКП). Классификационные показатели используются на исходных этапах оценки качества продукции для формирования групп аналогов оцениваемой продукции. В оценке качества продукции эти ... создании, эксплуатации или потреблении. Качество продукции формируется на всех этапах ее жизненного цикла. Свойство продукции выражается показателями качества, т. е. количественными ...

Отмечается, что число существенных дефектов незначительно и вызываются они, как правило, небольшим количеством причин. Таким образом, выяснив причины появления немногочисленных существенно важных дефектов, можно устранить почти все потери.

Рис. 2. Структура диаграммы причин и результатов

Эта проблема может решаться с помощью диаграмм Парето.

Различают два вида диаграмм Парето:

- По результатам деятельности. Они служат для выявления главной проблемы и отражают нежелательные результаты деятельности (дефекты, отказы и т. д.);

- По причинам (факторам).

Они отражают причины проблем, которые возникают в ходе производства.

Рекомендуется строить много диаграмм Парето, используя различные способы классификации как результатов, так и причин приводящим к этим результатам. Лучшей следует считать такую диаграмму, которая выявляет немногочисленные, существенно важные факторы, что и является целью анализа Парето.

Построение диаграмм Парето включает следующие этапы:

Выбор вида диаграммы (по результатам деятельности или по причинам (факторам).

Классификация результатов (причин).

Разумеется, что любая классификация имеет элемент условности, однако, большинство наблюдаемых единиц какой-либо совокупности не должны попадать и строку «прочие».

Определение метода и периода сбора данных.

Разработка контрольного листка для регистрации данных с перечислением видов собираемой информации. В нем необходимо предусмотреть свободное место для графической регистрации данных.

Ранжирование данных, полученных по каждому проверяемому признаку в порядке значимости. Группу «прочие» следует приводить в последней строке вне зависимости от того, насколько большим получилось число.

Построение столбиковой диаграммы (рис. 3)

Рис. 3. Связь между видами дефектов и числом дефектных изделий

Значительный интерес представляет построение диаграмм Парето в сочетании с диаграммой причин и следствий.

Выявление главных факторов, влияющих на качество продукции, позволяет увязать показатели производственного качества с каким-либо показателем, характеризующим потребительское качество.

ГЛАВА 2. АНАЛИЗ УПРАВЛЕНИЯ КАЧЕСТВОМ НА ПРЕДПРИЯТИИ ОАО «АВТОВАЗ», .1 Общая характеристика предприятия и выпускаемой продукции

ОАО «АВТОВАЗ» является крупнейшим автомобилестроительным предприятием России. Компания занимает лидирующее положение на отечественном рынке легковых автомобилей. По итогам 9 месяцев 2008 года на российском рынке легковых автомобилей доля АВТОВАЗа составила 42%.

Управление качеством продукции на предприятии (2)

... исследования: исследование систем управления качеством продукции на предприятии; охарактеризовать предприятие и его структуры, проанализировать управление качеством продукции в ООО «Барнаульский Хлебозавод №4»; - разработать основные направления эффективности системы качества продукции на предприятии. ГЛАВА 1. ТЕОРЕТИЧЕСКИЕ АСПЕКТЫ УПРАВЛЕНИЯ КАЧЕСТВОМ ПРОДУКЦИИ 1.1 Качество продукции: понятие, ...

История предприятия ведется с 1966 года, когда было принято решение о строительстве в Тольятти автомобильного завода. Строительство проводилось в тесном сотрудничестве с итальянским концерном FIAT, который участвовал в разработке конструкции автомобиля, создании проекта автомобильного завода и его строительстве. В 1970 году с главного конвейера были выпущены первые 6 автомобилей под маркой ВАЗ-2101 «Жигули», а в 1971 году было принято решение по формированию фирменной сети «АВТОВАЗтехобслуживание» и создано Волжское объединение по производству легковых автомобилей ПО «АвтоВАЗ». Строительство завода полного цикла мощностью 660 тыс. автомобилей в год завершилось в 1973 году. В 1986 году началось создание научно-технического центра и опытно-промышленного производства для выпуска до 30000 автомобилей в год. В 1993 году ПО «АВТОВАЗ» было преобразовано в акционерное общество открытого типа «АВТОВАЗ».

В настоящее время автомобильно-производственный комплекс в г.Тольятти включает в себя металлургическое, прессовое, механосборочное, сборочно-кузовное производства, производство пластмассовых изделий, производство ремонта и обслуживания оборудования, энергетическое и инструментальное производства, а также производство по переработке промышленных отходов.

Система менеджмента качества соответствует международному стандарту ИСО 9000-2001.

По итогам III квартала 2008 года на предприятии работает 198630 чел.

Основным направлением деятельности ОАО «АВТОВАЗ» является производство легковых автомобилей и запасных частей к ним.

В настоящее время ОАО «АВТОВАЗ» специализируется на выпуске автомобилей класса «С» моделей LADA 2105/07 ,Нива, семейства «Самара-2», LADA 2110/11/12 и LADA KALINA. Можно отметить, что модели LADA 2110/11/12 сняты с производства в 2006 году. При этом в качестве замены текущему модельному ряду производится автомобиль семейства LADA 1118 («Калина») класса «В» и LADA PRIORA (вместо LADA 2110), а также LADA 2116 и осуществляться выпуск автомобилей класса «В1».

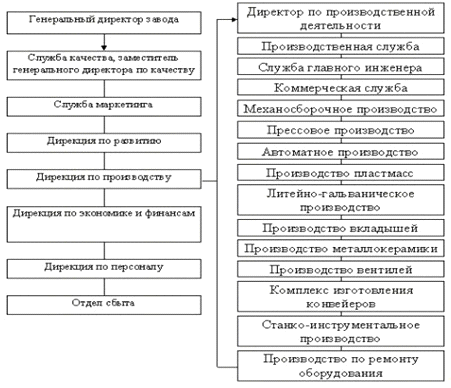

2.2 Место и роль службы контроля качества в организационной структуре предприятия

На предприятии целесообразно провести работу по внедрению системы управления качеством продукции в связи с возрастающей конкуренцией на рынке сбыта. Работа может осуществляться по следующей схеме.

Директором подписывается «Руководство по качеству завода». В документе содержатся основные положения по управлению, обеспечению и улучшению качества продукции завода, касающиеся всех производственных подразделений, служб маркетинга, проектирования и сбыта.

Создается служба качества, координирующая все подразделения предприятия в области качества. Служба качества разрабатывает методические рекомендации по качеству. Функционально и административно эта служба подчиняется только директору.

Служба качества построена в соответствии со стандартами ISO 9001.

Функциональная подчиненность служб завода службе качества показана на рис. 4.

Рис. 4. Функциональная подчиненность служб завода службе качества

Оценка конкурентоспособности продукции предприятия

Теоретической базой дипломных исследований послужили труды российских экономистов по вопросам моделирования конкурентоспособности продукции предприятия, управления сбытом, экономических проблем повышения качества продукции, а так же статьи экспертов, печатающих свои исследования в периодических изданиях ...

Таким образом, в функциональном подчинении службы качества находятся: служба маркетинга, дирекция по развитию, дирекция по производству, дирекция по экономике и финансам, дирекция по персоналу, отдел сбыта.

Руководство предприятия не только контролирует соответствие качества международным стандартам, но стремится к постоянному совершенствованию качества. Специализированные службы изучают потребности потребителей и их требования к качеству продукции.

Несоответствие качества продукции определенным стандартам выявляется непосредственно в процессе производства. Для этого контроль качества осуществляется по всей технологической цепочке:

- входной контроль материалов и комплектующих изделий обеспечивается соответствующими лабораториями;

- в производствах завода совмещаются методы активного контроля, встроенные в технологическое оборудование, а также выборочный или полный контроль по операциям и окончательный контроль готовых изделий;

- лаборатории оснащены специальными стендами для периодических испытаний изделий.

При этом руководители предприятия отдают приоритет предупреждению отклонений качества от стандартов, а не выявлению и устранению.

Весь персонал вовлекается в работу по качеству. Для этого разработаны меры по повышению мотивации работников, включающие гибкую систему поощрений и взысканий, повышение квалификации.

Подготовка кадров дифференцирована по категориям работников: руководящий персонал, технический персонал работники службы качества, производственные рабочие. Установлены жесткие требования к руководящему персоналу, предполагающие дисциплинарные и материальные меры за упущения в работе по качеству, за нежелание или неумение выполнять свои обязанности.

Руководство по качеству четко описывает функции каждого из подразделений завода и обязанности руководителей подразделений, предусматривает конкретную ответственность за невыполнение инструкций.

Отработана система проверки качества при продаже продукции и покупке материалов и комплектующих изделий. Для этого составляется договор.

При продаже изделий предприятия службой качества, юридическим бюро, финансово-экономическим отделом тщательно анализируются потребности предприятия и пожелания клиента.

2.4 Анализ управления качеством выпускаемой продукции

Совокупность организационных и технических мер, необходимых для обеспечения потребителю гарантий стабильно высокого качества продукции и её соответствия требованиям стандартов и контракта, называется системой качества.

Известно, что работа по повышению качества автомобилей ведется по двум основным направлениям.

Во-первых, производитель предъявляет высокие требования по качеству к производителям комплектующих. Обязательным пунктом контрактов, заключаемых с поставщиками, является наличие у них системы менеджмента качества, соответствующей стандартам ИСО 9001:2000, а в ближайшем будущем — и ИСО/ТУ 16949, потому что освоение этого стандарта является очередным этапом совершенствования системы менеджмента качества ОАО «АВТОВАЗ».

Во-вторых, на «АВТОВАЗе» это система управления качеством, согласно которой контрольные операции равномерно распределены по всей технологической цепочке (ранее при контроле качества автомобилей основной акцент делался на проверку уже готовой продукции).

Проблема поломок новых машин «АВТОВАЗа» комплексная. Их причиной в одинаковой степени могут быть и бракованные комплектующие, и качество сборки.

В связи с этим можно только приветствовать стремление автопроизводителя улучшить качество машин сразу на нескольких этапах. Известно, что на сегодняшний день «АВТОВАЗ» предъявляет к своим дилерам очень высокие требования по предпродажной подготовке автомобилей, что очень важно.

Значительную часть выпускаемой «АВТОВАЗом» продукции составляют автомобили LADA PRIORA, SAMARA и Калина, собираемые на достаточно современных линиях. То есть число поломок машин в гарантийный период, возможно, будет сокращаться еще и из-за того, что с каждым годом все большее число вазовских автомобилей станет производиться на несколько ином, лучшем технологическом уровне (и по качеству комплектующих, и по качеству сборки), чем это было несколько лет назад.

Современное управление качеством на предприятии, независимо от формы собственности и масштаба производственной деятельности, должно оптимально сочетать действия, методы и средства, обеспечивающие, с одной стороны, изготовление продукции или оказания услуги, удовлетворяющей текущие запросы и потребности рынка, а с другой — разработку новой продукции или услуги, способной удовлетворять будущие потребности и будущие запросы рынка.

Принципиальная схема механизма управления качеством органически должна взаимодействовать с маркетинговыми исследованиями и включать в свой состав блок разработки политики в области качества.

В соответствии с поставленной целью, в данной работе были решены следующие задачи исследования:

изучены понятия стандартизации и сертификации на предприятии

проведен анализ качества продукции на предприятии ОАО «АвтоВАЗ».

разработаны предложения по организации службы контроля качества на предприятии ОАО «АвтоВАЗ».

В ходе написания данной работы были сделаны следующие выводы:

Система управления качеством представляет собой совокупность управленческих органов и объектов управления, мероприятий, методов и средств, направленных на установление, обеспечение и поддержание высокого уровня продукции. Система управления качеством должна удовлетворять требованиям стандартов ISO 9000.

В контроле качества с успехом применяются контрольные карты.

Диаграммы Парето служат для выявления немногочисленных, существенно важных дефектов и причин их возникновения.

Политика предприятия ОАО «АвтоВАЗ» должна быть направлена на достижение высокого качества. Брак, являющийся его противоположностью, может возникнуть на любом предприятии. Но в любом случае затраты на брак также необходимо анализировать.

Умело организованный анализ затрат на качество и затрат брака может стать источником значительной экономии для предприятия, а также может повысить имидж предприятия в глазах потенциальных клиентов.

1. Конституция Российской Федерации — М.: Информационно-издательский дом «Филинъ», 2007. — 80 с.

2. Гражданский Кодекс Российской Федерации / Полный сборник Кодексов РФ. — М.: Пресс, 2006. — С. 9-129.

3. Комментарий к гражданскому кодексу Российской Федерации, части первой / Отв. ред. О.Н. Садиков. — М.: Пресс, 2007. — 448 с.

4. Анализ финансово-хозяйственной деятельности: Учебно-методическое пособие / И.А. Налетова. -М.: ИНФРА-М, 2006. — 128 с.

5. Аристов, О.В. Управление качеством / О.В. Аристов. — М.: Инфра-М, 2005г. — 240 с.

6. Басовский, Л.Е. Управление качеством: Учебник / Л.Е. Басовский, В.Б. Протасьев. — М.: ИНФРА — М, 2008. -212 с.

7. Варакута, С.А. Управление качеством продукции: Учебное пособие / С.А. Варакута. — М.: ИНФРА — М, 2007. -207 с.

8. Варгина, М.К. Направления совершенствования работ по управлению качеством в регионах мира / М.К. Варгина //Сертификация.-2005.- №1.- С.10.

9. Версан, В.Г. Интеграция управления качеством, сертификация. Новые возможности и пути развития / В.Г. Версан // Сертификация. — 2006.- №3.- С.3.

10.Версан, В.Г. О некоторых актуальных направлениях развития сертификации / В.Г. Версан, Г.В. Панкина // Сертификация.-2005.-№3.-С.5.

11.Воронов, А.А. Оценка и менеджмент конкурентоспособности продукции / А.А. Воронов. — Краснодар: КПресс, 2008. — 285 с.

12.Воскобойников, В.М. Новые подходы к управлению качеством продукции / В.М. Воскобойников// Экономика и жизнь. — 2009.- дек. (№50) — С.15.

13.Галеев, В.И. Проблемы внедрения стандартов ИСО серии 9000 на примере опыта ряда предприятий / В.И. Галеев // Сертификация .- 2006.- №3.-С.15.

14.Галеев, В.И. Управление качеством: проблемы, перспективы / В.И. Галеев, М.К. Варгина // Сертификация. — 2005.- №4.- с.38.

15.Гличев, А.В. Очерки по экономике и организации управления качеством продукции / А.В. Гличев // Стандарты и качество. — 2005.-№4.- С. 50.

16.Гличев, А.В. Полная схема механизма управления качеством продукции / А.В. Гличев // Стандарты и качество. — 2005.-№5.- С.53.

17.Ефимова, Е.В. Финансовый анализ / Е.В. Ефимова. — М.: Бухгалтерский учет, 2007. — 367 с.

История управления качеством <http://swtemplate.zone-x.ru/showTov.asp?Cat_Id=224562> / Т.А. <http://swtemplate.zone-x.ru/index.asp?GrId=ba343116> Салиманова, Н.Ш. Ватолкина . — М.: ИНФРА-М, 2005 г.- 256 с.

Квалиметрия. Управление качеством. Сертификация <http://swtemplate.zone-x.ru/showTov.asp?Cat_Id=250209> / В.Н. Фомин. — М.: ИНФРА-М, 2005 г. — 384 с.

1. Ковалев, А.И. Анализ финансового состояния предприятия. Изд. 2-е, переработанное и дополненное / А.И. Ковалев, В.П. Привалов. — М.: Центр экономики и маркетинга, 2007. — 192 с.

2. Ковалев, В.В. Финансовый анализ: управление капиталом, выбор инвестиций, анализ отчетности / В.В. Ковалев. — М.: Финансы и статистика, 2006. — 245 с.

3. Кондратюков, Н.П. Бухгалтерский учет и финансово-экономический анализ / Н.П. Кондратюков. — М.: Издательство «Дело», 2008. — 233 с.

Метрология, стандартизация и сертификация / А.Д. Никифоров, Т.А. <http://swtemplate.zone-x.ru/index.asp?GrId=ba328343> Бакиев — М.: ИНФРА-М, 2005 г. — 422 с.

Метрология, стандартизация и сертификация <http://swtemplate.zone-x.ru/showTov.asp?Cat_Id=375297> / А.А. Гончаров, В.Д. <http://swtemplate.zone-x.ru/index.asp?GrId=ba292406> Копылов. — М.: ИНФРА-М, 2006 г. — 240 с.

1. Менеджмент систем качества: Учеб. пособие / М.Г. Круглов, С.К. Сергеев, В.А. Такташов и др. — М.: ИПК Издательство стандартов, 2007. — 368 с.

2. Основы метрологии, стандартизации и сертификации / Л.А. Радченко. — М.: ИНФРА-М, 2005 г. — 320 с.

3. Основы стандартизации, сертификации, метрологии / Г.Д. Крылова. — М.: ИНФРА-М, 2005 г. — 671 с.

4. Основы стандартизации, сертификации, метрологии / Г.Д. Крылова. — М.: ИНФРА-М, 2007 г. — 671 с.

5. Радионов, В.В. Управление качеством / В.В. Радионов. — Новосиб. Гос. Акад. Экономики и управления. — Новосибирск. 2006. — 44 с.

Руководство качеством проектов. Практический опыт / В.В. <http://swtemplate.zone-x.ru/index.asp?GrId=ba295702> Ильин. — М.: ИНФРА-М, 2006 г. — 176 с.

1. Рындин, А.Г. Организация финансового менеджмента на предприятии / А.Г. Рындин, Г.А. Шамаев. — М.: Русская Деловая литература, 2007. — 351с.

2. Теория анализа хозяйственной деятельности: Учебное пособие / Г.В. Савицкая. — М.: ИНФРА-М, 2006. — 281с.

3. Теория экономического анализа: Учебник — 2-е изд., доп. / А.Д. Шеремет М.: ИНФРА-М, 2005. — 366с.

4. Теория экономического анализа: Учебное пособие / Р.П. Казакова, С.В. Казаков. — М.: ИНФРА-М, 2005. — 239с.

5. Управление качеством. Учебное пособие / Б.И. Герасимов, Н.В. Злобина, С.П. Спиридонов. — КноРус, 2006. — 245 с.

6. Экономика организации (предприятия): Учебное пособие / А.А. Раздорожный. — М.: РИОР, 2007. — 95с.

7. Экономика организации: Учебник / Е.Н. Кнышова, Е.Е. Панфилова. — М.: ИНФРА-М, 2005. — 336с.

8. Экономика предприятия (в схемах, таблицах, расчетах): Учебное пособие / В.К. Скляренко, А.И. Кучеренко, Н.Б. Акуленко и др. — М.:ИНФРА-М, 2006. — 256с.

9. Экономика предприятия (фирмы): Практикум / В.Я. Поздняков, О.И. Волков. — М.: ИНФРА-М, 2006. — 331с.

Управление качеством <http://swtemplate.zone-x.ru/showTov.asp?Cat_Id=266438>. 2-е изд., перераб. и доп. / С.Д. Ильенкова. — М.: ИНФРА-М, 2006 г. — 334 с.