Уже в те отдаленные времена, когда людям впервые пришлось заняться строительством, они убедились в необходимости располагать сведениями о сопротивлении материалов, на основе которых можно было бы назначать надежные размеры частей сооружений. Нет сомнения в том, что египтянам были уже известны некоторые эмпирические правила подобного рода, поскольку без них нельзя было бы возводить грандиозные монументы, храмы, пирамиды, обелиски, из которых некоторые существуют еще и поныне.

Греки внесли крупный вклад в дело дальнейшего развития строительного искусства. Они разработали статику, лежащую’ в основе механики материалов. Архимед (287-212 до н. э.) дал строгое доказательство условий равновесия рычага и указал методы отыскания центров тяжести тел. Он применил свою теорию для конструирования различных подъемных механизмов.

Широкий размах получило строительство у римлян. До нашего времени сохранились не только их памятники и храмы, но также дороги, мосты и фортификационные сооружения. В своих сооружениях римляне часто использовали арки. На рис.1 мы видим арки знаменитого Гардского моста (Южная Франция), и по сей день выполняющего свою службу.

Опыт, накопленный в практике строительства греками и римлянами, был в значительной своей части утрачен на протяжении средних веков, и только в эпоху Возрождения это искусство было поднято на прежнюю высоту. Так, например, когда знаменитый итальянский архитектор Фонтана (1543-1607) построил по указу папы Сикста V в Ватикане обелиск, это сооружение обратило на себя почтительное внимание инженеров всей Европы, между тем как египтяне, как известно, воздвигали такие обелиски за несколько тысяч лет до этого, вырезая камни в каменоломнях Сиены (Египет) и транспортируя их по Нилу. Впоследствии римляне вывезли целый ряд подобных египетских обелисков из тех мест, где они первоначально были построены, и установили их в Риме. Отсюда можно заключить, что инженеры XVI века были оснащены для такой трудной работы не столь хорошо, как их предшественники.

Рис. 1. Знаменитый Гардский мост (Южная Франция).

Эпоха Возрождения принесла с собой и оживление интереса к науке. Появились крупные мастера в области архитектуры и строительного искусства. Наиболее ярко дух эпохи воплотился в образе Леонардо да Винчи (1452-1519).

Он был не только великим мастером в области искусства, но и широко мыслившим ученым и инженером. Он не писал книг, но в его записных книжках было найдено много данных о сделанных им крупных открытиях в разных областях науки. Его глубоко интересовала механика, и одна из его записей гласит: «Механика-это рай математической науки, поскольку мы получаем в ней плоды математики». Достижения да Винчи представляют собой, вероятно, первую попытку применения статики к определению сил, действующих на элементы строительных конструкций, а также первые опытные определения сопротивления строительных материалов. Но эти ценные научные открытия оставались погребенными в записных книжках Леонардо, и инженеры XV и XVI столетий продолжали, как и в римскую эпоху, назначать размеры элементов своих сооружений, полагаясь лишь на практический опыт или на догадку.

Учет материалов строительной организации

... и классификация материалов Методологические основы формирования в бухгалтерском учете информации о материально-производственных запасах организации установлены Положением по бухгалтерскому учету «Учет материально-производственных запасов» ... тарные материалы"; 10-5 "Запасные части"; 10-6 "Прочие материалы"; 10-7 "Материалы, переданные в переработку на сторону"; 10-8 "Строительные материалы"; 10- ...

Первые попытки установления безопасных размеров элементов сооружений аналитическим путем относятся к XVII веку. Знаменитая книга Галилея «Две новые науки» обнаруживает в ее авторе стремление привести известные ему методы анализа напряжений в логическую систему. Она знаменует собой возникновение науки о прочности, т. е. сопротивления материалов.

1. Первые исследования усталости металлов

Тот факт, что металлический стержень, подвергнутый действию большого числа циклов повторного напряжения, приобретает способность разрушаться под значительно меньшими нагрузками, чем это требовалось бы в условиях статического нагружения, был установлен уже давно инженерами-практиками. В своих лекциях для работников города Меца Понселе говорит об усталости металлов под повторным воздействием растяжения и сжатия[19].

Морэн в своем руководстве по сопротивлению материалов [20] останавливается на чрезвычайно интересных отчетах двух инженеров, служивших в почтовом ведомстве на французских шоссейных дорогах. Эти инженеры рекомендовали производить тщательный технический осмотр осей в почтовых каретах после эксплуатационного пробега ими 70 000 км, мотивируя это тем, что, как показал опыт, в результате, по-видимому, такой работы в них появляются тонкие трещины в местах, где имеются резкие изменения профиля, в особенности в острых входящих углах. Они дают интересное описание картины постепенного образования этих трещин и отмечают хрупкий характер развития. При всем том, однако, они не разделяют (в то время принятой) теории, согласно которой повторные напряжения влекут за собой рекристаллизацию железа. Статические испытания осей, прошедших большую службу в эксплуатации, не обнаружили никаких изменений во внутренней структуре металла.

С развитием железнодорожного строительства проблема усталостного разрушения паровозных осей приобрела серьезное значение. Вероятно, первой научной работой на английском языке по этому вопросу была статья Маккуорна Рэнкина (W. J. Масquorn Rankine) [21].

Неожиданные, после многолетней работы, поломки доброкачественных по внешнему виду осей (рис. 2) объяснялись обычно гипотезой, согласно которой волокнистая структура сварочного железа приобретает постепенно кристаллическое строение. Рэнкин показывает, что постепенное ослабление материала происходят здесь без утраты волокнистой структуры. По его словам, «излом начинается, по-видимому, с появления гладкой, имеющей правильную форму мельчайшей трещинки, которая затем опоясывает, почти замыкаясь, шейку вала и проникает вглубь ее в среднем на 12-13 мм. Подобные трещины проникают, по-видимому, с поверхности в центральную часть, так что поврежденный конец шейки получается выпуклым, средняя же часть оси по необходимости вогнутой, и тогда диаметр внутреннего цилиндрического ядра неповрежденного материала становится недостаточным, чтобы выдерживать удары, которым подвергается ось. Часть волокон, составляющая внутреннее ядро тела у его оси, становится менее упругой, чем в шейке, и возможно, что в углах волокна сдают именно по той причине, что упругое состояние здесь внезапно исчезает. По этим соображениям при изготовлении осей рекомендуется до поступления их на токарные станки очерчивать углы шеек по пологим кривым, так чтобы волокно сохраняло непрерывность по всей своей длине».

ЛД опухолей поджелудочной железы. Лучевая диагностика доброкачественных ...

... поджелудочной железы. Диагностика опухолей поджелудочной железы Постановка диагноза рака поджелудочной железы без использования современных методов диагностики (ультразвуковая ... рак; цистаденокарцинома, гормональноактивные, неэпителиальные и лимфоидные опухоли поджелудочной железы относятся к редким заболеваниям и каждое их наблюдение представляет ... в теле поджелудочной железы можно видеть вдавление ...

Рис. 2. Рисунок излома оси из-за усталости металла, 1843 год.

В 1849-1850 гг. этот вопрос обсуждался на нескольких собраниях Лондонского института инженеров-механиков. Джемс Мак-Коннелл представил доклад [21] о железнодорожных осях, в котором он заявляет: «Наш практический опыт как будто подтверждает, что даже при условии величайшей тщательности в изготовлении эти оси под воздействием вибраций подвержены быстрому повреждению, которое сказывается еще резче благодаря особенностям их формы. Изломы в углах колен по этой причине почти столь достоверны и регулярны, что в отношении некоторых типов машин мы способны даже предсказать число миль, которое они должны пробежать для того, чтобы появились видимые признаки разрушения… Проблема повреждения осей, возникающего по разным перечисленным мною причинам, представляет большую важность для всех железнодорожных компаний; то, что при этом происходит какое-то изменение природы железа, является хорошо установленным фактом, и изучение его заслуживает как нельзя более тщательного внимания… Переход волокнистой структуры в кристаллическую должен быть, как мне думается, поставлен в связь с рядом разнообразных обстоятельств. Несколько собранных мною образцов, взятых из разных мест осей, подвергшихся разрушению, ясно подтверждают мой взгляд».

«В настоящем докладе невозможно охватить все факты, относящиеся к этой стороне вопроса; однако отчетливое понимание природы повреждения осей представляет для меня столь высокую ценность, что я регистрирую теперь каждую ось, поступающую с завода, и стремлюсь получать также отчеты об их эксплуатационных характеристиках и внешнем виде за отдельные периоды их службы, чтобы они позволили мне судить о том, как с ними следует поступать, чтобы повысить их качество. Если учесть, что на железных дорогах Великобритании находится в эксплуатации около 200 000 осей, то для всякого должно стать очевидным, сколь большие преимущества можно будет извлечь из того, что такой существенный элемент железнодорожного подвижного состава, как ось, получит наиболее рациональные очертания, наилучшие качества и наилучшую обработку». Мак Коннелл сопровождает эти соображения ценным советом: «Весь мой практический опыт подтверждает желательность того, чтобы… при профилировании шеек осей, насколько только это возможно, были исключены острые углы и резкие изменения диаметра, т. е. все нарушения прочности сечений».

Расчет и проектирование сварной балки двутаврового сечения

... 330 1.3 Расчет и конструирование балки Определяем расчётные нагрузки F р , кН, по формулам (1) где - нормативные нагрузки, кН; - коэффициент условий работы, кН; = 1,10. сварная балка двутавровое ... 1.5 Проверка прочности и жёсткости скомпонованного сечения балки По назначенным размерам определяем геометрические характеристики сечения. Определяем момент инерции сечения балки относительно оси х I ...

Последующее обсуждение доклада сосредоточилось в основном на вопросе о том, изменяется структура железа под действием циклов растяжения и сжатия или не изменяется. Никакого общего заключения по этому вопросу достигнуто не было, и председатель собрания Роберт Стефенсон закрыл заседание следующим замечанием: «Мне хотелось бы лишь предостеречь членов Института от успокоения, прежде чем не будет достигнута полная ясность в вопросе молекулярного изменения железа, так как вопрос этот представляет чрезвычайную важность, а поломка одной- единственной оси в одном- единственном случае всякий раз вновь поставит этот вопрос, независимо от того, будет ли к инженеру и техническому инспектору предъявлено обвинение в человекоубийстве или не будет. Исследование в этой области требует, следовательно, величайшей осторожности, и в нашем распоряжении нет очевидных доказательств, с помощью которых мы могли бы установить, что ось обладала волокнистой структурой до излома и приобрела кристаллическую после излома. Я хочу поэтому, чтобы вы, члены Института, поскольку вы имеете дело с производством железа, призадумались бы, прежде чем вы придете к решению, что железо есть вещество, способное к кристаллизации или к молекулярному изменению под воздействием вибраций…».

Обсуждение этого вопроса продолжалось и на заседаниях Института, происходивших в 1850 г. и освещенных в печатных трудах, относящихся к этому году. Весьма интересная мысль была подана на одном из этих заседаний Ходжем (P. R. Hodge) [22]: «Чтобы прийти к сколько-нибудь достоверным выводам относительно структуры железа, необходимо было бы обратиться к помощи микроскопа и рассмотреть волокнистую и кристаллическую структуры». Этому совету последовал Стефенсон, заявивший (на следующем заседании), что он имел случай исследовать образец железа, известного как «кристаллическое», и другой образец железа, «волокнистого», под микроскопом с большим увеличением и что он, вероятно, удивит членов Института сообщением, что никакой реальной разницы между ними он обнаружить не сумел.

Испытуемый образец

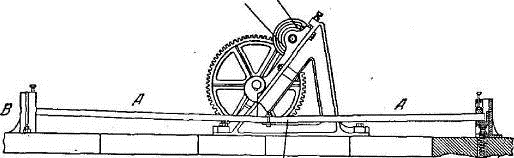

Рис. 3. Машина Джемса — Гальтона для испытаний на выносливость.

Почти в то же самое время, пока происходила эта дискуссия по вопросам усталости на заседаниях Института инженеров-механиков в Лондоне, интересная работа по тому же вопросу была проведена комиссией, сформированной в 1848 г. для обследования применений железа в железнодорожных сооружениях. В плане работ этой комиссии капитанами Генри Джемсом (Henry James) и Гальтоном (Galton) было предпринято в Портсмуте экспериментальное исследование прочности железных брусьев, подвергнутых большому числу циклов загружения. Для того чтобы загружать брус изгибающей нагрузкой, а затем внезапно разгружать его, был применен вращающийся эксцентрик (рис. 3), причем частота производимых им изгибов изменялась в интервале от 4 до 7 в минуту. Из числа брусьев, подвергнутых этим испытаниям, «три выдержали 10 000 циклов изгиба, равного тому, который вызывается нагрузкой, составляющей 1/3 от статической разрушающей нагрузки, не получив никакого явного ущерба в своей способности сопротивляться статическим нагрузкам; один брус разрушился цосле 51 538 таких изгибов, другой же вынес 100 000 таких изгибов без всякого заметного снижения прочности, между тем как три бруса, испытавших на том же эксцентрике повторный изгиб равный тому, который вызывается статической нагрузкой, составляющей 1/2 от разрушающей, разрушились соответственно после 490, 617 и 900 циклов. Отсюда поэтому следует заключить, что железные брусья способны выдерживать безвредно повторное приложение нагрузки, составляющей только 1/3 от разрушающей».

Устойчивость сжатых стержней. Прочность при циклически изменяющихся ...

... , где σ ut – предел прочности материала при растяжении. Влияние коэффициента асимметрии цикла на усталостную прочность. Диаграмма предельных циклов напряжений σ –1 σ max = σm + σa . (13) Рис. 7 Диаграмму предельных циклов напряжений строят в координатах σ m – σa ...

Фейрбейрн чрезвычайно интересовался вопросом, как отражается на прочности трубчатых мостов повторное нагружение их весом проходящих поездов. Он поставил перед собой задачу найти то наибольшее напряжение, которое можно было бы приложить неопределенно большое число раз, не нанося этим никакого вреда материалу. Таким путем он мог бы вычислить безопасное рабочее напряжение. Он указывает, что при проектировании больших трубчатых мостов размеры их назначались таким образом, чтобы разрушающая нагрузка на них «превышала в 6 раз ту самую тяжелую нагрузку, которой они могли бы быть подвергнуты, если бы при этом была снята половина веса самой трубы. Это было признано соответствующим достаточному запасу прочности; однако последующие соображения, сопутствовавшие введению нового конструктивного принципа при использовании еще не испытанного в практике материала, побудили повысить запас прочности, так что временное сопротивление стало превышать наиболее возможный тяжелый груз уже не в 6, а в 8 раз». После этого Фейрбейрн переходит к обсуждению требований Министерства торговли, согласно которым «все будущие мосты для железнодорожного транспорта не должны загружаться свыше чем на 788 кг/см 2 (5 т на 1 кв. дюйм)». Он (правильно) замечает, что сжатая стенка в трубчатых мостах может подвергнуться короблению при сравнительно низких напряжениях и что во избежание этого нужно применить ячеистую конструкцию.

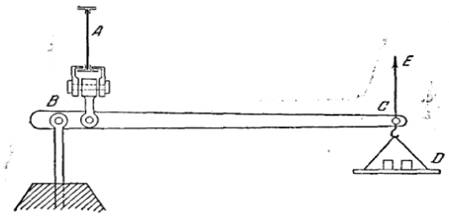

Для того чтобы определить безопасное значение рабочего, напряжения для мостов, Фейрбейрн решил провести испытания таким образом, чтобы деформации, возникающие в мостах при проходе по ним тяжелых железнодорожных поездов, обнаруживались бы как можно раньше. С этой целью была применена двутавровая балка А (рис. 4) длиной 6,6 м, высотой 40 см. склепанная из полосового железа и уголков. Начальный прогиб был произведен грузом D, приложенным на конце С рычага ВС, Для того чтобы создать цикличность нагружения, концу С рычага ВС сообщалось попеременное вертикальное движение от стержня СЕ, прикрепленного к равномерно вращавшемуся эксцентрику. Таким образом балка нагружалась 7-8 раз в минуту. Из испытаний выяснилось, что «балка из сварочного железа, будучи нагруженной растягивающим напряжением до 1100 кг/см 2 , не может быть признана надежной, если это напряжение создается попеременным наложением и снятием нагрузки, т. е. если балка подвергается таким путем определенному достаточно большому числу вибраций и притом, что особенно важно, если 300 000-400 000 перемен нагрузки, осуществленных описанным, способом, достаточно, чтобы с достоверностью вызвать излом.

Рис. 4. Машина Фейрбейрна для усталостных испытаний.

Следует, однако, иметь в виду, что балка, послужившая поводом для таких заключений, выдержала свыше 3 000 000 циклов при напряжении около 788 кг/см г , в связи с чем как результат экспериментов следует признать, что растягивающее напряжение в 788 кг /см2 , фиксированное в качестве допускаемого для балок Министерством торговли, обеспечивает, по-видимому, достаточный запас прочности». Мы видим, что уже в середине XIX века инженерам было известно отрицательное влияние повторности напряжений на прочность металлов и что на основании нескольких проведенных ими экспериментов они пришли к заключению, что нагрузка, действующая попеременно, может быть признана безопасной, если она не превышает 1/3 от разрушающей статической нагрузки.

Разработка эскизного проекта тележки электровоза, удовлетворяющей ...

ru/referat/razrabotka-eskiznogo-proekta-telejki-elektrovoza/ Цели и задачи курсовой работы Целью курсовой работы является разработка эскизного проекта тележки электровоза, удовлетворяющей условиям прочности и безопасности на основе использования существующих конструкций узлов и деталей, их комбинации ...

2. Исследования А. Вёлера

Значительно более полным разъяснением явления усталости мы обязаны Августу Вёлеру (1819-1914).

Постоянство свойств материала имеет существенное значение при его практическом использовании, и в стремлении достигнуть такого постоянства Вёлер разработал технические условия на материалы, поступающие для использования на железных дорогах. Он содействовал также организации в Германии сети лабораторий по испытанию материалов и помог ввести единообразие в методику самих испытаний. Его влияние в этом отношении было очень большим в Германии, а спроектированные и сооруженные им для своей работы испытательные машины были лучшими в то время. Свидетельством их исторического значения является то, что они хранятся в качестве экспонатов в Музее германской техники в Мюнхене.

Основная работа Вёлера по усталости металлов была выполнена им с намерением найти мероприятия, которые смогли бы снизить аварийность, выражавшуюся в постоянных поломках осей подвижного состава на Нижне-Силезской железной дороге.

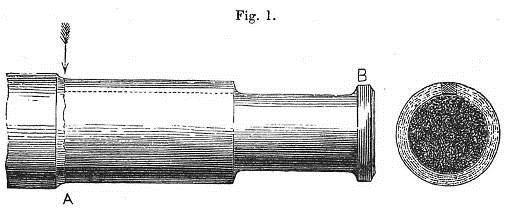

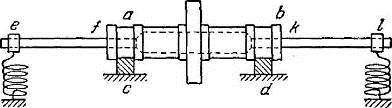

Для этой цели была сконструирована специальная машина (рис, 5), главной частью которой был цилиндр ab, вращавшийся в подшипниках с и d со скоростью около 15 оборотов в минуту. Каждая из двух осей, ef и kl, укреплена одним своим концом (f и k) в роторе, на другом же изгибается натяжениями пружин, передаваемыми через кольцевые подшипники eи l. За время одного оборота напряжения в волокнах оси совершают один полный цикл изменения. Регулировка напряжений достигается надлежащей установкой пружин. На этой машине были испытаны оси различного диаметра и из разных материалов, причем были получены сравнительные данные, характеризующие прочности. Однако для фундаментального изучения усталостной прочности металла требовалось большое количество испытаний, и Вёлер решил для этой цели перейти от натурных испытаний с настоящими осями железнодорожного подвижного состава к образцам меньших размеров, полученным путем механической обработки из цилиндрических брусьев. Использование таких уменьшенных образцов позволило повысить скорость вращения испытательной машины приблизительно до 40 000 оборотов в день.

Рис. 5. Машина Вёлера для усталостных испытаний.

Таким путем создавалась возможность подвергать образец действию многих миллионов циклов напряжения. Испытывая несколько тождественных образцов под действием сил различной величины и сравнивая количества циклов, потребовавшихся для того, чтобы вызвать излом, Вёлер получил нужные данные для вывода определенных заключений об усталостной прочности испытанного им материала. Следует заметить, что в своем анализе он не пользуется так называемой кривой Вёлера, но применяет термин «предельное напряжение» (Bruchgrenze).

Усталость металлов

... действием многократных периодических нагрузок. Усталостное разрушение - разрушение материала под действием повторнопеременных напряжений. Выносливость - способность материала сопротивляться усталостному разрушению. Предел выносливости (усталости) уR - наибольшее (предельное) напряжение цикла, при котором не происходит усталостного разрушения образца ...

Вёлер установил, что отрицательное влияние острых углов и резких изменений профиля может быть смягчено введением плавных переходов. Дальнейшие эксперименты показали, что это ослабляющее влияние зависит от рода материала и что падение прочности в острых углах варьируется в интервале 25-33%.

Также Вёлер обнаружил, что излом начинается всегда на растянутой грани и что величина наибольшего напряжения, которое способен выдержать материал, зависит в значительной мере от разности между наибольшим и наименьшим напряжениями (т. е. от разности напряжений).

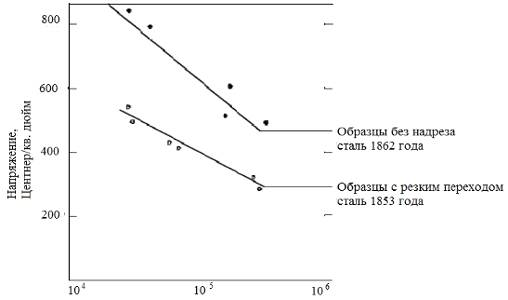

Впоследствии Л. Шпангенберг (Louis Spangenberg) в 1874 году впервые графически изобразил результаты исследований, опубликованных А. Вёлером в виде таблиц. С тех пор графическое представление полученной зависимости между амплитудами напряжения цикла и числом циклов до разрушения называют диаграммой (кривой) Вёлера (рис.6) [16].

Рис. 6. Кривая Вёлера для крупповской осевой стали.

Проблема усталости металлов в машиностроении и авиации

Современное машиностроение в своем развитии поставило в порядок дня важную проблему предупреждения опасности, связанной с усталостью металлов при действии циклических напряжений. Ряд катастроф на протяжении XX вв. показал всю важность решения данной проблемы (рис. 7-10) [28].

Рис. 7. Затопление Бостона патокой из-за разрушения гигантского резервуара. 15 января 1919 года.

Рис. 8. Ряд реактивных авиалайнеров Де Хевилленд DH.106 «Комета» потерпели крушение из-за усталостного разрушения фюзеляжа в зоне квадратных иллюминаторов в крыше салона.

Рис. 9. Рейс 243 Aloha Airlines 28 апреля 1988 года. Причины катастрофы: коррозия, плохая эпоксидная связка частей фюзеляжа, усталость заклёпок и повреждения металла фюзеляжа.

Рис. 10. Боинг-747, 4 октября 1992 года потерпевший крушение в Амстердаме. Причиной стало разрушение креплений и отрыв 3-го и 4-го двигателей.

Основной причиной аварий, происходящих с машинами в эксплуатационных условиях, является усталость элементов машин-вот почему изучение этого явления заняло одно из важнейших мест в исследовательской работе лабораторий по испытанию материалов [23].

Понятия предела выносливости и амплитуды цикла напряжений вошли уже в практику со времени Вёлера и Баушингера. Если мы знаем предел выносливости для симметричного цикла напряжений, то усталостные характеристики материала для циклов иных типов устанавливаются обычно на основе допущения Гербера [24], согласно которому амплитуда напряжения R и среднее напряжение у а связаны между собой параболической зависимостью

Реферат испытания машин переменного тока

... переменного тока на напряжение 3 кВ и выше. Общие методы испытаний электрической прочности изоляции Таблица 1 ^ Таблица 2 № п/п Вид испытаний и проверок Тип машины МПТ ... (для машин частотой 50 Гц и мощностью не более 1000 кВА). - ПрИ - 17 Определение номинального тока возбуждения, номинального изменения напряжения и регулировочной характеристики. - ПрИ - 18 Испытание на кратковременную ...

R=R max (1- уа 2 / уb 2 )

Установление предела выносливости в лабораториях с помощью испытательных машин малой скорости сопряжено с затратой времени и большими издержками, вследствие чего были предприняты многочисленные попытки выяснить, не существует ли каких-либо соотношений между пределом выносливости и другими механическими характеристиками материала, получаемыми из статических испытаний. Эти усилия увенчались небольшим успехом, хотя в результате их и было найдено, что предел выносливости для черных металлов, подвергаемых циклической нагрузке, составляет приблизительно 40-55% от предела прочности.

Большой труд был затрачен на выяснение вопроса о том, существует ли какая-либо связь и какая именно между явлениями гистерезиса и усталости. Еще Баушингер ввел понятие естественных пределов пропорциональности, фиксируемых после приложения к материалу ряда циклов напряжений; при этом он предполагал, что эти пределы должны определять безопасную амплитуду в усталостных испытаниях. Эту идею развил в дальнейшем Л. Бейрстоу [25].

Пользуясь зеркальным тензометром и машиной медленного действия, производящей нагружение и разгрузку образца, он измерил ширину гистерезисных петель, причем нашел, что если значения этой ширины наносить в координатной сетке в функции от максимальных напряжений приложенных циклов, то нанесенные точки расположатся приблизительно на прямой линии. Бейрстоу рекомендует определить безопасную амплитуду цикла как точку пересечения этой прямой с осью напряжений. Последующие испытания на усталость подтвердили правильность этого предложения. С того времени было предложено несколько методов быстрого определения амплитуд по петлям гистерезиса. Вместо того чтобы измерять ширину гистерезисных петель, Хопкинсон и Уилльямс [26] произвели калориметрические измерения энергии, рассеиваемой за один цикл, и указали быстрый метод установления предела выносливости. В более близкое нам время О. Фёппль и его сотрудники провели в институте Вёлера в Брауншвейге обширную работу по измерению циклической вязкости металлов и ее отношения к пределу выносливости (усталостной прочности).

Другой быстрый способ определения предела выносливости был предложен Юингом и Хэмфри [27].

Они пользовались образцами шведского железа с полированными поверхностями и, подвергнув их определенному числу циклов знакопеременных напряжений, исследовали эти поверхности под микроскопом. Они нашли, что если подвергнуть образцы действию напряжений, превышающих определенный предел, то на поверхности некоторых из кристаллов по истечении времени появляются полосы скольжения. При увеличении числа циклов некоторые из этих полос как бы уширяются, после чего по одной из таких уширившихся полос начинает возникать трещина. Было высказано предположение, что напряжения, влекущие за собой появление полос скольжения, лежат за пределами безопасной амплитуды. Если продолжать дальше циклическое нагружение образца, то по поверхности обнаруживается непрерывное скольжение материала. Оно сопровождается трением, подобно тому как это имеет место между скользящими поверхностями твердых тел. Под действием этого трения материал по поверхностям скольжения согласно этой теории постепенно истирается и в результате возникает трещина. Последующее исследование Гафа и Хансона обнаружило, что полосы скольжения могут образовываться и при напряжениях, лежащих ниже предела выносливости материала, и что они могут развиваться и уширяться, не приводя к образованию трещин.

Испытания свойств металлов

... 2) Динамические испытания с определением ударной вязкости и ее составляющих - удельной работы зарождения и развития трещины. 3) Испытания переменной нагрузкой с определением предела выносливости материала. 4) Испытания на термическую усталость. 5) Испытания ...

Чтобы получить более детальное представление о механизме разрушения при усталостных испытаниях, Гаф использовал новый метод подхода к такого рода проблемам, применив прецизионную рентгенографию. Начав с монокристаллических образцов, он показал, что механизм деформации кристаллов пластичного металла, находящихся под действием циклических напряжений, тот же, что и наблюдаемый в статических условиях: как в том, так и в другом случае скольжение происходит по некоторым кристаллографическим плоскостям в определенных направлениях и зависит от компоненты касательного напряжения в направлении скольжения. Рентгеновский анализ показал, что если циклическая нагрузка превышает безопасный предел, то «кристаллографические плоскости подвергаются искажению формы такого характера, что хотя средняя их кривизна и остается почти незаметной, …зато появляются местные резкие искривления. Можно предполагать, что в этих покоробившихся плоскостях возникают большие местные деформации,-а возможно и настоящие разрывы решетки,-которые при достаточно большой амплитуде налагаемых напряжений или деформаций могут повести к образованию и постепенному росту трещины; при сравнительно более низких значениях циклического загружения состояние может оставаться стабильным».

Большое внимание в исследовательской работе описываемого вида было уделено изучению факторов, влияющих на предел выносливости. Испытания на машинах, приспособленных к тому, чтобы загружать образец с различными частотами, установили, что при частотах до 5000 циклов в минуту никакого сколько-нибудь заметного влияния частоты не обнаруживается. Но, увеличивая частоты свыше 1 000 000 циклов в минуту, Дженкин отметил в армко-железе и в алюминии повышение предела выносливости более чем на 30%.

Усталостные испытания стальных образцов, подвергнутых предварительно растяжению за предел текучести, показали, что умеренное предварительное растяжение приводит к некоторому повышению предела выносливости. С дальнейшим ростом наклепа можно, однако, достигнуть такого состояния, когда в результате перегрузки становится возможным падение предела выносливости. Если до начала обычного испытания на усталость образец подвергнуть предварительно действию некоторого числа циклов напряжения, превышающего предел выносливости, то, как показывает опыт, можно установить предельное число циклов перенапряжения (зависящее от величины этого перенапряжения), которое не оказывает влияния на предел выносливости. При большем же числе циклов перенапряжения наблюдается снижение предела выносливости. Откладывая значения наибольшего предварительного перенапряжения по одной оси координат и соответствующие им предельные числа циклов по другой, мы получим кривую «повреждаемости» для испытуемого материала. Область диаграммы, лежащая ниже этой кривой, определяет те степени перенапряжения, которые не вызывают повреждений. Кривой повреждаемости можно пользоваться для оценки поведения частей машин, работающих при напряжениях ниже предела выносливости, но подвергающихся время от времени циклам перенапряжения. Для вычисления числа циклов перенапряжений различной интенсивности, выдерживаемых частями машин до разрушения, была установлена формула. В применении к конструкциям самолетов в известных случаях производится статистический анализ напряжений, которым подвергается та или иная деталь в условиях эксплуатации, и усталостные испытания ставятся так, чтобы повторная нагрузка лабораторной установки воспроизводила бы эксплуатационные условия, в которых должна работать исследуемая деталь.

Обширная исследовательская работа была проведена по изучению режима металлов, подвергающихся действию повторной (усталостной) нагрузки и находящихся при этом в корродирующей среде. Хэйг заметил некоторое снижение предела выносливости в образцах латуни, испытанных под знакопеременной нагрузкой в условиях воздействия на них соленой воды, аммиака или соляной кислоты. Он указал при этом, что разрушительное действие аммиака на латунь проявляется лишь при условии одновременного воздействия обоих факторов: корродирующего вещества и знакопеременной нагрузки. Дальнейшие успехи в изучении коррозионной усталости были достигнуты Мак-Адамом, исследовавшим комбинированный эффект коррозии и усталости на различных металлах и их сплавах. Эти испытания обнаружили, что в большинстве случаев сильная коррозия металла до испытания его на усталость оказывает значительно менее вредное воздействие, чем легкая коррозия, происходящая одновременно с испытанием. При этом выяснилось также, что если средой для образца является воздух, то предел выносливости стали возрастает приблизительно пропорционально временному сопротивлению при статической нагрузке; при проведении же этих испытаний в пресной воде результаты получаются совершенно иными. Было установлено, что предел коррозионной усталости стали с содержанием углерода свыше 0,25% не может быть повышен. Он может быть понижен термической обработкой. Опыты, проведенные в вакууме, показали, что предел выносливости стали получается при этом таким же, как и при испытаниях на воздухе, между тем как в образцах из меди и латуни этот предел повышается соответственно не менее чем на 14 и 16%. Все эти результаты представляют большую практическую важность, поскольку многочисленные в эксплуатационных условиях аварии приходится часто относить на счет именно коррозионной усталости.

Большая часть наших сведений по вопросам усталости черпается из испытаний на изгиб или на осевое растяжение- сжатие; поэтому весьма важно установить правила, как пользоваться этими данными при наличии сложного напряженного состояния. В связи с этим Гафом и Поллардом были поставлены испытания на знакопеременный изгиб с софазным ему знакопеременным кручением. Изменяя соотношения между наибольшим изгибающим и наибольшим крутящим моментами, они нашли, что для мягкой углеродистой и никель-хромистой стали (3,5% Ni) предельные значения нормального и касательного напряжений могут быть найдены из уравнения

(у/ у r )2 + (ф / ф r )2 = 1,

где у r -предел выносливости при изгибе и ф r -предел выносливости при кручении.

Горький опыт убедил нас в том, что усталостные трещины распространяются чаще всего от очагов концентрации напряжений; такие области создаются всегда в работающих частях машин у галтелей, выточек отверстий, шпоночных пазов и т. п. Вёлер первый провел опыты по изучению влияния концентрации напряжений на усталость. Баушингер, продолживший труд Вёлера, поставил ряд испытаний над образцами с выточками. При ширине выточек 0,1-0,5 мм предел выносливости мягкой стали снижается, как он установил, лишь весьма незначительно. Более систематическое изучение концентрации напряжений было предпринято А. Фёпплем. Испытывая на растяжение-сжатие прямоугольные образцы с круглыми отверстиями, он нашел, что влияние отверстий сказывается в действительности значительно меньше, чем это предсказывает теоретическая формула. Это расхождение было объяснено тем обстоятельством, что в испытаниях А. Фёппля с целью уменьшения числа необходимых для разрушения циклов были применены высокие напряжения. При меньших напряжениях влияние отверстий сказалось бы более резко. Кроме указанных, Фёпплем были проведены еще и испытания на растяжение-сжатие и изгиб круглых стержней, ослабленных выточками; результаты этих опытов подтвердили его прежние выводы. Наконец, он поставил усталостные испытания на кручение цилиндрических образцов (d = 20 мм, имевших галтели радиусом 1 мм и 4 мм. В целях возможного снижения числа циклов, приводящих к разрушению, до N = 10 5 циклов, Фёппль и на этот раз применил высокие напряжения. Поэтому влияние галтелей также оказалось в испытаниях значительно меньшим, чем этого следовало ожидать на основании теоретического исследования Фёппля.

В дальнейшем влиянием концентрации напряжений на усталость интересовался Р. Петерсон. Из своих испытаний с образцами различных диаметров он пришел к следующим заключениям:

1) иногда испытания на усталость приводят к результатам, весьма близким к теоретическим значениям концентрации напряжений;

2) для легированных сталей и подвергшихся закалке углеродистых сталей эти результаты, однако, ближе к теоретическим значениям, чем получаемые для углеродистых сталей, не подвергшихся закалке;

3) с уменьшением размеров образца снижение усталостной прочности, вызываемое выкружкой или отверстием, получается несколько меньшим, и для весьма малых выкружек или отверстий это снижение оказывается относительно незначительным. На основании этих результатов в проектировании более или менее крупных частей машин рекомендовалось пользоваться теоретическими значениями коэффициента концентрации напряжений и применять предпочтительно мелкозернистые стали, например легированные и подвергшиеся термической обработке углеродистые стали.

Несколько различных теорий было выдвинуто для того, чтобы объяснить влияние размеров образца, или так называемого масштабного фактора, сказывающегося в усталостных испытаниях при наличии концентрации напряжений. Петерсон показал, что это влияние можно объяснить путем анализа экспериментальных результатов на основе статистического метода, рекомендованного Вайбуллом (для статических испытаний хрупких материалов).

Даст этот метод удовлетворительное объяснение масштабному фактору в усталостных испытаниях или не даст, зависит от того, будем ли мы располагать необходимым количеством экспериментальных данных, чтобы они охватили достаточно широкий диапазон размеров образцов. Усталостные испытания крупных образцов, проведенные на машине Тимкена (Timken), а также испытания судовых валов в Ставели (Stavely) (Англия) подтвердили значительное снижение предела выносливости для крупных образцов.

Проблема ослабления вредного влияния концентрации напряжений представляет первостепенную важность в машиностроительном проектировании. Известной разгрузки местных напряжений можно добиться в самом проекте: смягчением или исключением острых входящих углов, применением галтелей достаточно больших радиусов, выбором для них правильных профилей, устройством разгрузочных выточек и т. п. В некоторых, однако, случаях такие меры могут оказаться невыполнимыми или недопустимыми, и тогда следует прибегать к тем или иным средствам улучшения качества материала в опасном месте. Иногда такое улучшение может быть достигнуто надлежащей термической обработкой поверхности материала. Замечательные результаты дает холодная обкатка; идея применения поверхностной холодной обработки с целью повышения усталостной прочности материалов была выдвинута О. Фёпплем, проделавшим в связи с этим ряд испытаний на образцах малых размеров. Бакуотер и Хоргер перенесли этот метод на натурные испытания валов, сконструировав для этой цели машину, приспособленную для испытаний валов до 356 мм в диаметре. Такое решение характеризует современную тенденцию проводить усталостные, а в известных случаях также и статические испытания до разрушения на элементах конструкций в их натуральную величину. Основу этой методике положил еще Вёлер, начавший свои знаменитые исследования по усталости с испытания осей железнодорожного подвижного состава и лишь, впоследствии продолживший их в лаборатории на малых образцах. В заключение, однако, для окончательной проверки внесенных конструктивных усовершенствований и оценки масштабного эффекта в этих случаях вновь приходится возвращаться к испытаниям большеразмерных образцов.

Заключение

С давних времён естествоиспытателями был установлен тот факт, что металлический стержень, подвергнутый действию большого числа циклов повторного напряжения, приобретает способность разрушаться под значительно меньшими нагрузками, чем это требовалось бы в условиях статического нагружения.

Понятие усталости включает в себя большое количество явлений отсроченного повреждения и разрушения под действием нагрузки и окружающей среды. Большинство компонентов конструкций включают в себя элементы, подвергающиеся циклическим нагрузкам. Такие нагрузки приводят к появлению циклических напряжений, которые в свою очередь приводят к отказу механизмов по причине усталости. Около 95% всех разрушений конструкций происходит по усталостному механизму.

Повреждение, вызванное процессом усталости, имеет кумулятивный (накопительный) и безвозвратный характер, потому что:

- очень трудно обнаружить износ материала, подвергаемого усталостному нагружению. Следовательно, разрушение происходит неожиданно;

- даже если дать материалу «отдохнуть» длительный период времени, никаких улучшений в его усталостном поведении не произойдёт.

Хотя за XIX-XX вв. учёные и инженеры значительно продвинулись в вопросах понимания физического процесса усталости материалов, непрерывно растущие требования к современным машинам по-прежнему ставят перед ними новые задачи, от решения которых зависит будущее человечества. Именно поэтому проблема усталости материалов не теряет и никогда не потеряет своей актуальности.

Список литературы

[Электронный ресурс]//URL: https://inzhpro.ru/referat/ustalost-metallov/

1) Александров А.В. Сопротивление материалов: Учеб. для вузов. — 3-е изд. Испр. — М.: Высш. Шк., 2003. — 560 с.

2) Биргер И.А. Расчёт на прочность деталей машин — М.: Машиностроение, 1966. — 617 с.

Биргер И.А. Прочность и надежность машиностроительных конструкций: Ин-т машиноведения им. А.А. Благонравова РАН и др. — Уфа.: УГАТУ, 1998. — 349 с.

И. А. Биргер, Р. Р. Мавлютов. Учебное пособие для студентов машиностроительных и авиационных вузов — М.: Наука, 1986. — 560 с.

Горшков А.Г., Трошин В.Н., Шалашилин В.И. Сопротивление материалов: Учеб. пос. 2-е изд., испр. — М.: ФИЗМАТЛИТ, 2005. 544 с.

6) Ю.М. Лахтин, В.П. Леонтьева Материаловедение. — М.: Машиностроение, 1990.

7) Малинин Н.Н. Прикладная теория пластичности и ползучести. Учебник для студентов вузов. Изд. 2-е, перераб. и доп. — М.: Машиностроение, 1975. — 400 с.

8) Г. Нейбер. Концентрация напряжений. Перевод с немецкого. — Ленинград: ОГИЗ, 1947. — 205 с.

Надежность и ресурс авиационных газотурбинных двигателей, под ред. Г.П. Свищева, И.А. Биргера. — М.: Машиностроение, 1969. — 539 с.

Серенсен С. В., Сопротивление материалов усталостному и хрупкому разрушению, М., 1975.

Тимошенко С.П. История науки о сопротивлении материалов — М.: Гостехиздат, 1957. — 536 с.

В.Т. Трощенко, Циклические деформации и усталость металлов. — Киев: Наукова думка. — 1985.

Феодосьев В.И. Сопротивление материалов: Учеб. для вузов. — 10-е изд., перераб. и доп. — М.: Изд-во МГТУ им. Н.Э. Баумана, 2000. — 592с.

Форрест П., Усталость металлов, пер. с англ., М., 1968.

Шанявский А.А. Моделирование усталостных разрушений металлов. Синергетика в авиации. — Уфа: ООО «Монография», 2007 — 500 с.

16) Sinan Korkmaz. Extension of the Uniform Material Law for High Strength Steels — Bauhaus University Graduate School of Structural Engineering, 2008.

Parsons W.B., Engineers and engineering in the Renaissance. 1939.

Peterson R. E. Properties of metals in materials engineering (Amer. Soc. For metals, Cleveland, Ohio, USA), 1948.

Mecanique industrielle. 3-е изд. 1870.

Morin A. Resistance des materiaux. 1-е изд. 1853.

Proc. Inet. Civ. Engrs. London. Т.2. 1843.

Proc. Inet. Mech. Engrs. London. 1850.

Gough H. J., The fatigue of metals, London, 1924.

Gerbег W., Z. Ьауег Architek. u. Ing. Ver,, 1874.

25) Вairstоw L., Trans, roy. soc. (London) (А), т. 210, стр. 35, 1911.

26) Норkinsоn В., Williams СТ., Proc. roy. soc. (London) (А), т. 87, 1912.

27) Еwing J.А.,Нumfrеу J.С.W.,Trans,roy.soc.(London)(A),т. 1903.

Электронные источники

[Электронный ресурс]//URL: https://inzhpro.ru/referat/ustalost-metallov/

Википедия, свободная энциклопедия.

29) Яндекс, словари