Миллионы лет назад огненная лава, выброшенная на поверхность земли в виде стекловидной массы, застывая при разных условиях, превращалась в естественные камни — граниты, трахиты, вулканический пепел и др. Этот процесс протекал стихийно, поэтому по своим свойствам различные камни резко отличаются друг от друга. В дальнейшем ученые нашли пути управления процессами кристаллизации расплавов, в частности, стекла, и разработали технологию получения так называемых ситаллов, позволяющую превращать стекло в прочнейший материал. В 1950-х гг. директор отделения фундаментальных исследований по химии компании «Дау Корнинг» в Нью-Йорке Дональд Стукей открыл способ стимулирования процесса кристаллизации стекла с целью получения новых ценных материалов из «расстеклованной массы». С этого времени процесс кристаллизации стекла, известный как самопроизвольный (или спонтанный) и приносивший большие потери на производстве, стал управляемым и направленным. В 1953 г. Дональд Стукей опубликовал статью о механизированном производстве новых материалов, и уже в 1957 г. он получил ряд патентов на их изготовление. Первое официальное сообщение о создании новой отрасли по превращен [1, 4].

Ситаллы

Ситаллы — стеклокристаллические материалы, получающиеся путем направленной кристаллизации стекла, т. е. структура ситаллов — вид кристаллов, их размер и количество — регулируются в процессе производства. Особенность структуры ситаллов характеризуется тем, что между весьма мелкими кристаллами (несколько мкм) равномерно распределена стекловидная фаза (прослойкой около 1 мкм), количество которой в хорошо закристаллизованных материалах составляет 5… 10 %. Структура ситаллов, обеспечивая сохранение положительных свойств стекла, придает им повышенную механическую прочность, термическую и химическую стойкость, диэлектрические свойства, уменьшает хрупкость.

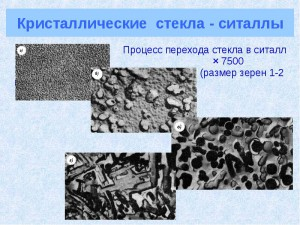

В основу технологии ситаллов положен принцип катализированной кристаллизации. Для этого в расплав вводят добавки, катализирующие кристаллизацию при последующей термообработке материала. Термообработка ведется по ступенчатому режиму: вначале материал выдерживают при температуре соответствующей максимальной скорости образования центров кристаллизации, а затем при температуре максимальной скорости роста кристаллов. Таким образом достигается необходимая степень закристаллизованности материала, при требуемом размере кристаллов. На рисунке 1 представлен процесс перехода стекла в ситалл [1].

Возможности использования телекоммуникаций в учебном процессе. ...

... Предмет: повышение качества знаний обучающихся. Понятие телекоммуникационной среды. Телекоммуникации (от греч. tele -- вдаль, далеко и ... которые чаще всего и называются электронными конференциями, или телеконференциями. Электронные конференции - это разновидность электронной доски объявлений, ... открывает перед учащимися возможность подбора необходимого материала в дополнение к имеющимися в учебнике, в ...

Рисунок 1- Процесс перехода стекла в ситалл

Ситалл — современный, красивый и надежный материал с мелкозернистой структурой и тончайшими прослойками стекла между кристаллами. В Советском Союзе он получен в 50-х годах в Московском химико-технологическом институте имени , на кафедре стекла (теперь «Стекла и ситаллов»).

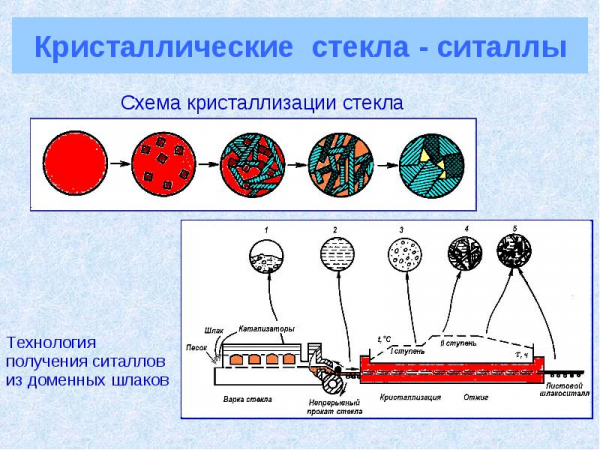

Ситаллы — стеклокристаллические материалы, полученные объёмной кристаллизацией стекол, и состоящие из одной или нескольких кристаллических фаз, равномерно распределённых в стекловидной фазе. Структура ситаллов напоминает микробетон, где наполнителем являются кристаллы, а вяжущим — прослойки стекла. Доля стеклофазы в ситаллах обычно 20…40 %. Кристаллическая фаза состоит из микрокристаллов размером около 1 мкм. Благодаря такому строению ситаллы сохраняют в себе многие положительные свойства стекла, в том числе и его технологичность, но лишены его недостатков: хрупкости, низкой термостойкости. Сырье для производства ситаллов такое же, как и для стекла, но в расплав вводятся вещества-модификаторы, обеспечивающие направленную кристаллизацию. На рисунке 2 представлена схема кристаллизации стекла.

Рисунок 2 – Схема кристаллизации стекла

Ситаллы получают из того же сырья, что и стекло, с добавлением специальных добавок (например, соединений лития), но к чистоте сырья предъявляются очень высокие требования. В качестве катализаторов кристаллизации используют фториды и фосфаты щелочных и щелочноземельных металлов. Подбором состава стекла, содержащего в большинстве случаев добавки, ускоряющие объёмную кристаллизацию (катализаторы, нуклеаторы), можно спроектировать соответствующие кристаллические и стекловидную фазы. Кристаллы спроектированных фаз возникают и растут равномерно по всему объёму в результате термической обработки. Технология производства изделий из ситаллов незначительно отличается от производства изделий из стекла. В некоторых случаях изделия можно формовать методами керамической технологии. Иногда для зарождения кристаллов в состав стекла вводят фоточувствительные добавки. Для производства отдельных видов ситаллов используют шлаки [2].

Существуют литиевые, борно-бариевые, магниевые, титановые и другие ситаллы.

Ситаллы обладают малой плотностью (они легче ), высокой механической прочностью, особенно на сжатие, твердостью, жаропрочностью, термической стойкостью, химической устойчивостью и другими ценными свойствами. Ситаллы имеют большинство положительных свойств, которые есть у стекла, в том числе и технологичность.

Существуют ситаллы со специальными свойствами: прозрачные, магнитные, полупроводниковые, радиопрозрачные и другие. Твёрдость большинства ситаллов 6,5—7 единиц по Моосу, предел прочности на изгиб до 250 МПа, термостойкость до 1000 °C.

Завод по производству силикатного кирпича

... автоклавной обработке, влияющих на плотность и прочность кирпича. На территории Казахстана имеются все виды минерального сырья, необходимого для производства силикатного кирпича. Это в основном песок, известь и ... на расходных бункерах при отсутствии материала на весовой части дозаторов, учет времени работы мельницы. Степень дисперсности вяжущего вещества определяют ситовым анализом. Остаток на сите ...

Ситаллы применяют главным образом в специальных отраслях техники (например, в радиоэлектронике).

В строительстве ситаллы используются для устройства полов промышленных цехов, в которых могут быть проливы кислот, щелочей, расплавов металлов, а также движение тяжелых машин. Высокую технико-экономическую эффективность дает применение ситаллов для изготовления химической аппаратуры и труб для транспортировки высокоагрессивных сред и теплообменников.

Шлакоситаллы

Значительно большие перспективы для строительства имеют шлакоситаллы. Это обусловлено доступностью сырья — металлургических шлаков при сохранении ценных технических свойств, характерных для ситаллов.

Слово «ситалл» в научный обиход введено профессором Исааком Ильичом Китайгородским — как производное от слов «стекло» и «кристалл». И ему же принадлежит идея широко использовать в качестве сырья для производства стекла и ситаллов отходы различных производств, включая доменные шлаки.

Первые шлакоситаллы, в зависимости от чистоты шлакового сырья и его состава, получались серых, коричневых, зеленовато-бурых тонов. Состав шлака непостоянен. И соотношение окислов в нем не всегда такое, какое должно быть в шлакоситалле. Поэтому в шихту (смесь компонентов) вводились добавки, главная из которых — песок.

В любом ситалле две фазы — кристаллическая и аморфная, стекловидная. Свойства материала в конечном счете определяются свойствами кристаллической фазы. Кристаллизация происходит в процессе термической обработки получаемого из шлака стекла, причем этот процесс каталитический. Катализатор нужен для того, чтобы кристаллизация проходила не только с поверхности, а и по всему объему стекла. Катализаторами служат сульфиды, фториды, окислы металлов и комбинации этих соединений.

Работой по созданию нового материала руководил . От сотрудников он требовал многого и при этом не прощал пренебрежения к чужому делу, к запросам и требованиям производства. Известен, например, такой случай.

Когда шлакоситалл уже был получен и началось его внедрение в практику, кто-то из строителей задал на совещании вопрос: «Какова гвоздимость шлакоситалла?» Для строителя вопрос резонный, но химики-то понимали, что вопрос нелеп. Это почти то же, что спрашивать: «Можно ли вбить гвоздь в стекло?» [3].

Упомянутая «негвоздимость» отражает главный недостаток шлакоситалла — его хрупкость, правда, меньшую, чем у стекла. И это, пожалуй, единственный его серьезный недостаток. А достоинств у шлакоситалла много: он прочен, тверд, надежен.

Особенно высока прочность шлакоситалла на истирание. Он стирается медленнее, чем каменное литье, не говоря уж о мраморе, граните, обычном техническом стекле и керамике. К тому же он морозостоек, не поглощает пыль и влагу. Серый шлакоситалл — из этого материала полы выстланы плитами в столичном универмаге «Москва» .

В технике и строительстве черно-буро-серый шлакоситалл используют с 1966 года. Чтобы применять его и как декоративный материал, нужно было расширить цветовую гамму. Цветные шлакоситаллы можно было получить с помощью красителей — из белого.

Белый шлакоситалл получился не сразу, помог случай. На стекольном заводе в Константиновке в маленькой печи варили в четырех тиглях шлаковое стекло. Предполагалось, что получится стекло одного состава, но когда отлили образцы, то оказалось, что в двух тиглях стекло темное, как и должно быть, а в двух других — белое из-за ошибки в составе. В два тигля вместо глинозема была всыпана окись цинка. В результате содержащаяся в шлаке сульфидная сера, обычно взаимодействовавшая с окислами железа и марганца, на этот раз прореагировала с окисью цинка. Сульфид цинка окрасил стекло в белый цвет.

Состав, технология получения стекла

... сопротивление проникновению в него более твердого материала. От твердости зависит продолжительность всех видов механической обработки (в производстве полированного автомобильного и технического стекла). К твердым сортам относят боросиликатные ...

Однако в повторных экспериментах белый шлакоситалл получился не сразу. Состав шлака непостоянен, непостоянно и количество содержащейся в нем серы. Для того чтобы удержать в стекле нужное количество серы (в виде ZnS), ради белого цвета, в шихту стали добавлять еще и черный уголь.

Когда был получен белый шлакоситалл, из него попытались делать все подряд: плиты, трубы, раковины. Но технология получения изделий сложного профиля из шлакоситалла оказалась дорогой и сложной. А листовой шлакоситалл получают обычными методами стеклоделия — непрерывным прокатом. Выпуск белого шлакоситалла был налажен в 1970 г. на заводе «Автостекло» в городе Константиновке. Панели и плиты из этого материала широко применяют при облицовке фасадов.

Этот материал нужен не только строителям. В используют шлакоситалловые изоляторы. На углеобогатительных фабриках Донбасса применяют шлакоситалловые конусы гидроциклонов вместо аналогичных деталей из стали и чугуна, срок службы которых в несколько раз меньше. И все-таки главное — строительство.

Шлакоситалаы получают на основе металлургических шлаков и модификаторов — CaF2, TiO2 и др. У шлакоситаллов очень высокая прочность (Rсж = 300…600 МПа; Rиж = 90…120 МПа), износостойкость и химическая стойкость. По долговечности шлакоситалл может конкурировать с природными каменными материалами (гранит, габбро и т. п.).

Применение шлакоситаллов перспективно для (трубы, плитки, детали насосов), в гидротехнике (для облицовки турбинных камер, водосливов), в дорожном строительстве и т. п. Впервые шлакоситаллы синтезированы в 1959 году в результате совместных работ Константиновского (Донецкая область) завода «Автостекло» и Московского химико-технологического института им. Менделеева.

Шлакоситаллы получают из огненно-жидких шлаков, в которые вводят добавки, корректирующие их химический состав, и катализаторы кристаллизации (модификаторы TiO2, CaF2, P2O5 и др.).

Шлакоситаллы при плотности 2500…2650 кг/м3 имеют высокую прочность (при сжатии до 650 МПа, при изгибе до 120 МПа), низкое водопоглощение (близко к нулю).

Особенно ценные качества шлакоситаллов— высокая химическая и термическая стойкость, морозостойкость и малая истираемость.

Шлакоситаллы изготовляются в виде непрерывной ленты и прессованных плит. Окрашены в массе в белый или серый цвет, могут быть покрыты цветными керамическими красками. Изделия из шлакоситаллов применяются в строительстве, химической, горнорудной и других отраслях промышленности для защиты строительных конструкций и оборудования от коррозии и абразивного износа. Шлакоситаллы используются также для мощения полов, наружной и внутренней облицовки стен и для других целей.

Плоскими листами облицовывают цоколи и стены зданий; из них устраивают покрытия полов зданий с интенсивным движением (магазины, станции метро и т. п.).

Гостиницы в плане города и требования к их зданиям

... его наличии) и др. Здание гостиницы должно быть оборудовано пассажирскими, грузовыми и служебными лифтами. Инженерное оборудование здания должно включать холодное и горячее водоснабжение, отопление, вентиляцию, кондиционирование, мягкое (регулируемое) освещение, систему сигнализации, радио ...

Волнистые листы целесообразно применять для кровель химических предприятий. Шлакоситаллы можно использовать для футеровки строительных конструкций и аппаратов, подверженных химической агрессии и абразивному износу (облицовка гидротехнических сооружений, полы и аппараты химических производств), а также труб и других изделий.

Возможно получение также пористого шлакоситалла (пеношлакоситалла) плотностью 300…600 кг/м3 и прочностью при сжатии 6…14 МПа. Весьма возможно совместное использование плотного листового шлакоситалла с пеношлакоситаллом в стеновых и других конструкциях.

Производство шлакоситаллов заключается в варке шлаковых стекол, формовании из них изделий и последующей их кристаллизации. Шихта для получения стекол состоит из шлака, песка, щелочесодер-жащих и других добавок. Эффективно использование огненно-жидких металлургических шлаков, что экономит до 30-40% всего тепла, затрачиваемого на варку.

Шлаковое стекло готовят в два этапа: 1) сырье предварительно варится в конвертере, где смешиваются жидкий шлак и другие сырьевые компоненты; 2) полученная стекломасса осветляется в ванных печах. Для получения белого и серого шлакоситалла в состав стекла вводят оксид цинка, голубых оттенков — оксид хрома, черного — сульфиды железа и марганца. Поверхность шлакоситаллов может окрашиваться цветными керамическими красками.

Шлакоситаллы в виде прокатных листов, прессованных плит, труб и других изделий выпускают на поточных механизированных линиях. Отформованные изделия поступают в кристаллизатор, где подвергаются тепловой обработке.

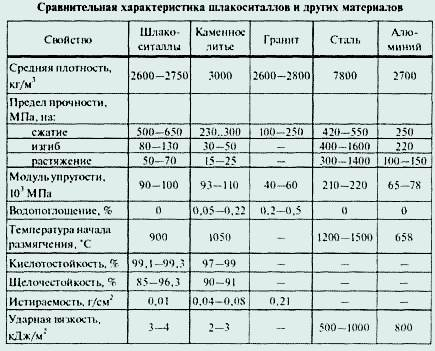

Шлакоситаллы отличаются от большинства более высокими физико-механическими свойствами (рис. 3).

Так, их прочность в несколько раз превышает прочность исходного стекла и близка к прочности чугуна и стали. В то же время шлакоситаллы в 3 раза легче их. Термостойкость шлакоситаллов достигает 150-200 °С. Особенно высокими являются показатели химической стойкости и стойкости к истиранию.

Шлакоситаллы можно подвергать различным способам механической обработки: шлифовке, полировке, резке, сверлению алмазным или карборундовым инструментом. Этот материал можно упрочнить закалкой на 50-100%.

Плитами из листового шлакоситалла облицовывают цоколи и фасады зданий, отделывают внутренние стены и перегородки, выполняют из них ограждения балконов и . Шлакоситалл — это эффективный материал для ступеней, подоконников и других конструктивных элементов зданий, а также полов промышленных и гражданских зданий. Из шлакоситалла изготавливают трубы, высоковольтные изоляторы и др. Высокая износостойкость и химическая стойкость позволяют успешно применять шлакоситаллы для защиты строительных конструкций и аппаратуры в химической, горнорудной и других отраслях промышленности. Наряду с плотным получают пористый шлакоситалл (пено-шлакоситалл), который является хорошим теплоизоляционным материалом [3].

Экономический эффект применения шлакоситаллов зависит от области строительства и вида заменяемых традиционных материалов.

Рисунок 3 – Сравнительная характеристика шлакоситаллов и других материалов

Заключение

Анализфизико-химических свойств стеклокристаллических материалов, их декоративных и эксплуатационных характеристик показывает, что этот класс искусственных материалов может успешно применяться в строительстве наряду с природными гранитами и мрамором для облицовки внешних и внутренних поверхностей зданий и сооружений, в качестве напольных и кровельных покрытий, для устройства внутренних перегородок, лестничных маршей, настилов и других строительных элементов.

Эффективные материалы для ремонта кровли зданий. Графики их сопоставления ...

... на 1 кв. м. Порядок ремонта кровли тот же самый, что и при укладке двух слоев. Материалы для ремонта кровли Различные кровельные материалы по их составу можно ... повреждению внутренней отделки жилых зданий, повреждению оборудования в производственных зданиях, что требует проведения дорогостоящего ремонта. 2. Способы ремонта кровли Существует три варианта ремонта кровли: 1. Полная замена кровельного ...

Технологичность материалов, возможность создания непрерывных поточных механизированных линий по их производству, использование недорогих сырьевых материалов обеспечивают перспективность производства стеклокристаллических материалов.

Список использованных источников

[Электронный ресурс]//URL: https://inzhpro.ru/referat/stroitelnyie-materialyi-i-izdeliya-iz-kamennogo-litya-sitallyi/

, “Основы технологии ситаллов”, М., 1970. “Ситаллы и фотоситаллы”. — М., Машиностроение, 1981. РефератКо [Электронный ресурс]:

- Режим доступа https://referat. co/ref/25363/read. — Загл. с экрана. Стеклокерамика [Электронный ресурс]: база данных. – Режим доступа http://referat-best. ru/refs/source/referat-65346.html . — Загл. с экрана