Подборка по базе: , СЕМИНАР №1. Темы докладов и рефератов.docx , жилищное право реферат.docx , СЕМИНАР №1. Темы докладов и рефератов.docx , финансовое право реферат.docx , 6 реферат.docx , История Сталин реферат.doc , ГОМЕОСТАЗ наш реферат.docx , МОЙ РЕФЕРАТ.docx , ОК РЕФЕРАТ 3.docx

ПИРОЛИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ

Под термическими процессами подразумевают процессы химических превращений углеводородного сырья – совокупности реакций крекинга (распада) и уплотнения, осуществляемые термически, т.е. без применения катализаторов.

1. В настоящее время термический крекинг применяется преимущественно как процесс термоподготовки дистиллятных видов сырья для установок коксования и производства термогазойля.

висбрекинга

-

Коксование — длительный процесс термолиза тяжелых остатков или ароматизированных высококипящих дистиллятов при не высоком давлении и температурах 470 — 540 °С. Основное целевое назначение коксования — производство нефтяных коксов различных марок в зависимости от качества перерабатываемого сырья. Побочные продукты коксования — малоценный газ, бензины низкого качества и газойли.

-

Пиролиз — высокотемпературный (750 — 800 °С) термолиз га зообразного, легкого или среднедистиллятного углеводородного сырья, проводимый при низком давлении и исключительно малой продолжительности. Основным целевым назначением пиролиза является производство олефинсодержащих газов. В качестве побочного продукта при пиролизе получают высокоароматизированную жидкость широкого фракционного состава с большим содержанием непредельных углеводородов.

-

Процесс получения технического углерода (сажи) — исключительно высокотемпературный (свыше 1200 °С) термолиз тяжелого высокоароматизированного дистиллятного сырья, проводимый при низком давлении и малой продолжительности. Этот процесс можно рассматривать как жесткий пиролиз, направленный не на получение олефинсодержащих газов, а на производство твердого высокодисперсного углерода — продукта глубокого термического разложения углеводородного сырья по существу на составляющие элементы.

5. Процесс получения нефтяных пеков (пекование) — новый внедряемый в отечественную нефтепереработку процесс термолиза (карбонизации) тяжелого дистиллятного или остаточного сырья, проводимый при пониженном давлении, умеренной температуре (360—420 °С) и длительной продолжительности. Помимо целевого продукта — пека- в процессе получают газы и керосино-газойлевые фракции. в основе процессов термолиза нефтяного сырья лежат реакции крекинга (распада) и поликонденсации (синтеза), протекающие через ряд промежуточных стадий по радикально-цепному механизму;

Оптимизация процессов разделения газового конденсата в колонных аппаратах

... сырья и его фракций как одного из важнейших факторов, влияющих на технологический процесс и на качество получаемых продуктов; математическое моделирование проводимых процессов разделения углеводородных ... загрузках, значительно ниже проектных, что приводит к невысокому качеству разделения углеводородного сырья. Выводы сделанные после проведенных анализа и расчетов работы установки указывают ...

- В реакциях крекинга ведущими являются короткоживущие радикалы алкильного типа, а поликонденсации — долгоживущие бензильные или фенильные радикалы.

Свойства и реакции радикалов. Радикалы, имеющие неспаренные (свободные) электроны, образуются при гемолитическом распаде углеводородов преимущественно путем разрыва менее прочной С-С-связи: С 2 Н6 —> 2 ∙СН3 , а также С-Н-связи: С6 Н6 -> Н- +С2 Н5 .

Гемолитический распад молекул энергетически значительно выгоднее, чем гетеролитический с образованием заряженных ионов.

Радикалы, являясь химически ненасыщенными частицами, обладают исключительно высокой реакционной способностью и мгновенно вступают в различные реакции.

Радикалы высокой молекулярной массы термически малостабильны и распадаются с образованием низкомолекулярного более устойчивого радикала, в том числе водородного:

При термолизе протекают следующие типы реакций радикалов.

1. Мономолекулярные реакции распада могут быть двух типов с образованием:

1) монорадикала и молекулы с двойной связью или

2)бирадикала:

Из двух типов реакций энергетически более выгоден распад 1 типа. Бирадикалы при дальнейшем распаде образуют только молекулы с двойной связью и далее не участвуют в цепных реакциях термолиза.

Распад радикалов с образованием водородного радикала энергетически менее выгоден , чем образование алкильного радикала.

Если распад радикала возможен по двум путям с образованием в обоих случаях олефина и алкильного радикала, то энергетически более выгоден распад с образованием большего радикала. С перемещением свободной валентности ближе к центру радикала возрастает энергия, необходимая для его распада.

Наиболее вероятные направления радикалов те, которые требуют наименьшей энергии активации. Легче всего происходит распад С-С -связи в (3-положении к углероду, имеющему неспаренный электрон.

При распаде алкильных радикалов энергетически значительно выгоднее образование алкадиенов и водородного радикала

СН 2 =СНСН2 —> СН2 =С=СН2 +Н-,

чем образование бирадикала СН 2 =СН-СН2 -» -СН2 — + СН2 =СН.

Распад нафтенового радикала с наибольшей скоростью проходит с раскрытием кольца, а не с отрывом водорода с кольца.

Бензильные радикалы малоактивны в реакциях распада, они склонны главным образом к реакциям рекомбинации и поликонденсации.

Реакции изомеризации

Реакции замещения, Реакции присоединения

R- + СН 2 =СН-R’ -» R-СН2 -СН-R’ (например, С2 Н5 + С2 Н4 -» С4 Н9 ) .

Химические реакции

... без доступа воздуха. Реакции разложения приводят к образованию нескольких соединений ... группа реакций между сложными веществами - оксидами, основаниями, кислотами ... радикалы, ионы, координационно-ненасыщенные соединения. Скорость химической реакции ... реакций разложения: биодеградация (биологический распад, биоразложение) — разложение в результате деятельности живых организмов; сольволиз — реакция ...

Реакция рекомбинации

R- + R- ‘ -> RR’

(например, СН 3 +С2 Н5 -> С3 Н8 ).

Реакция диспропорционирования

СН 3 + С2 Н5 -> СН4 + С2 Н4 , или 2С2 Н5 -» С2 Н4 + С2 Н6 .

Цепные реакции.

Концентрация радикалов в реакционной системе обычно невелика, и вероятность их столкновения между собой ничтожно мала. При термолизе более значительно преобладают взаимодействия между радикалом и молекулами исходного сырья. Поскольку радикал имеет свободный неспаренный электрон, то его реакция с молекулами, все электроны которых спарены, должна в силу принципа неуничтожимости свободной валентности привести к образованию нового вторичного радикала. Если последний не является малоактивным, то он, в свою очередь, вступит в реакцию с новой молекулой сырья и т.д. Так как число радикалов , могущих образоваться при термолизе, велико, на некоторой стадии образуется радикал, принимавший участие в одной из предыдущих стадий, и возникает регулярное чередование двух или более последовательно параллельных элементарных реакций с образованием конечных продуктов. Этот процесс продолжится до тех пор, пока радикал не «погибнет» в результате реакций рекомбинации или диспропорционирования. Реакции такого типа называются цепными.

Первичная элементарная реакция с образованием первичного радикала из молекул сырья называется реакцией инициирования цепи. Реакции превращения одних радикалов в другие, при которых расходуется сырье, называются реакциями продолжения цепи. Реакции, при которых радикалы гибнут, превращаясь в стабильные молекулы в результате рекомбинации, диспропорционирования или образования малоактивного радикала, называются реакциями обрыва цепи. Обрыв цепи может произойти также при добавлении или присутствии в сырье веществ — ингибиторов, которые приводят к замене активных радикалов на малоактивные, не способные к продолжению цепи.

Совокупность элементарных реакций продолжения цепи, повторение которых дает цепной процесс , называют звеном цепи. В результате реакций обрыва цепи на каждый радикал, инициирующий цепной процесс, приходится некоторое конечное число звеньев, называемое длиной цепи.

Рассмотрим в качестве иллюстрации термический распад нормального пентана.

Инициирование цепи:

Кроме невыраженных явно выше реакций, в процессе термолиза пентана протекают также реакции изомеризации, циклизации и далее поликонденсации с образованием высокомолекулярных ароматизированных продуктов.

Разветвленные цепные реакции — разновидность цепных реакций, в которых превращение активных промежуточных продуктов приводит к увеличению числа свободных радикалов. Напримёр, одной из элементарных стадий окисления водорода является реакция

Технология пиролиза углеводородного сырья в трубчатых печах

... и обрыва цепи. Гидропиролиз Довольно эффективной добавкой при пиролизе является водород. Введение водорода в зону реакции ускоряет первичные реакции разложения сырья и реакции дальнейшего разложения олефинов, образовавшихся на первой стадии реакции (пропилена, бутенов) с дополнительным ...

Н-+О 2 -» ОН+-О.

В этой реакции вместо одной свободной валентности у атома водорода образуются три новые свободные валентности — одна у гидроксила и две (то есть бирадикал) у атома кислорода. Последующая реакция бирадикала кислорода с молекулой водорода приводит к образованию двух новых свободных монорадикалов:

•О- + Н 2 -» ОН + Н-.

Таким образом, одна цепь как бы разветвляется на три, откуда и происходит термин «разветвление». Примером такого механизма разветвления цепей являются, кроме горения водорода, реакции с участием перекисей углеводородов, например, детонационное горение автобензинов.

Пиролиз нефтяного сырья

На российских заводах имеется достаточное число установок пиролиза прямогонной бензиновой фракции (например, в городах Кстово в Нижегородской области, Волгограде), основная цель которых — получение углеводородного газа с высоким содержанием непредельных углеводородов. Из газа пиролиза получают (% мае.): этилен чистотой 99,9, пропилен чистотой 99,9, бутан-бутадиеновую фракцию, содержащую 30—40 бутадиена, 25—30 изобутилена и 15—30 н-бутилена. Эти газы используются в нефтехимической промышленности. Наряду с газом в процессе образуется жидкий продукт (смола пиролиза), содержащий моноциклические и полициклические ароматические углеводороды. Основные направления использования жидких продуктов пиролиза — получение бензола и других ароматических углеводородов как компонента автомобильных бензинов , нефтеполимерных смол, котельных топлив. Также смола пиролиза является сырьем для производства технического углерода, пеков и высококачественных коксов.

Сырьем в процессах пиролиза служат газообразные и жидкие углеводороды: газы, легкие бензиновые фракции, газовые конденсаты, рафинаты каталитического риформинга и реже керосино-газойлевые фракции.

От сырья и технологического режима пиролиза зависят выходы продуктов. Наибольший выход этилена получается при пиролизе этана. По мере утяжеления сырья выход этилена снижается и увеличивается выход жидких продуктов — смол пиролиза.

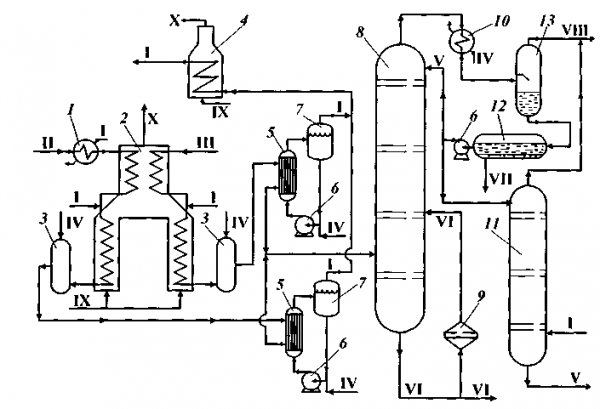

На рис. показана технологическая схема установки пиролиза бензина и газообразного сырья.

Бензин II подают под давлением 1 -1,2 МПа в паровой подогреватель 7, затем он подогревается дымовыми газами в трубах конвекционной секции печи 2 и смешивается с водяным паром I. Эта смесь поступает в трубы радиантной части змеевика печи 2. Подвергаемый пиролизу углеводородный газ III поступает в печь пиролиза без подогрева.

Реакционную смесь выводят из печи при температуре 840 -850 °С и во избежание полимеризации непредельных углеводородов подвергают быстрому охлаждению в «закалочном» аппарате 3. Последний представляет собой конденсатор смешения, куда распыляют водный конденсат. За счет теплоты испарения

Рис. Схема установки пиролиза бензина: 1 — паровой подогреватель; 2 — печь; 3 — закалочный аппарат; 4 — пароперегреватель; 5 — котел-утилизатор; 6 — насос; 7 — паросборник; 8 — колонна первичной ректификации; 9 — фильтр; 10 — холодильник-конденсатор; 11 — отпарная колонна; 12 — отстойник; 13 — сепаратор;

Установка пиролиза бензиновой фракции

... пиролизе бензина составляет 26% против 21-22, бутадиена 1,3 до 4,8 против 3,8-4%, ароматических углеводородов в пересчете на бензол 11 против 8% на сырье; ... пиролиза. Таблица 2 - Ресурсы этилена и пропилена, полученные различными методами (%) Компоненты Методы получения Пиролиз ... технологии процесса пиролиза относятся: конструирование и внедрение печей с коротким временем пребывания сырья в реакционной ...

1 — водяной пар; II — бензин; III — углеводородный газ; IV — вода; V — легкое масло; VI — тяжелое масло; VII — вода на очистку; VIII — газ пиролиза на очистку; IX — топливный газ; X — дымовые газы/

конденсата температура реакционной смеси снижается примерно до 700 °С. Охлаждения до этой температуры достаточно, чтобы за несколько секунд пребывания реакционной смеси на участке от «закалочного» аппарата до котла-утилизатора 5 не допустить развития в них побочных реакций. Последующее снижение температуры до 400 °С происходит в котле-утилизаторе 5, где тепло газов пиролиза используется для производства водяного пара высокого давления.

Парогазовую смесь из аппаратов 5 смешивают и направляют в колонну 8. В нижней части колонны поток отмывают от сажи и кокса тяжелым поглотительным маслом VI. Верх колонн орошается легким поглотительным маслом V, также получаемым на самой установке. В нижней части колонны конденсируется наиболее тяжелая часть смолы. Часть смолы откачивают насосом 6 и через фильтр 9 возвращают в нижнюю часть колонны 8 в качестве тяжелого поглотительного масла VI, а оставшуюся часть выводят.

Облегченная парогазовая смесь из верхней части колонны 8 проходит холодильник-конденсатор 10, охладившись до температуры 30—35 0C, разделяется в сепараторе 13 на газ пиролиза VIII, направляемый на компрессию и далее на газоразделение, и обводненный конденсат легкого масла V, которое отделяют от воды VII в отстойнике 12. Легкое масло V частично подают в верхнюю часть колонны 8, а другую его часть после отпаривания в колонне 11 откачивают с установки.

Для переработки тяжелого дистиллятного сырья (вакуумный газойль) требуется более мягкий режим пиролиза и специальные меры, направленные на увеличение времени работы до ремонта печи. Так, в практику эксплуатации промышленных установок введена поочередная очистка от кокса одного или нескольких змеевиков печи: из них удаляют сырье и газифицируют образовавшийся на стенках труб кокс водяным паром. При этом продолжительность межремонтного пробега увеличивается до шести месяцев.

Основные трудности, связанные с промышленным оформлением пиролиза:

- необходимость четкого регулирования продолжительности реакции , которая при высоких температурах составляет обычно доли секунды;

- отложение кокса и сажи в реакционной зоне, необходимость быстрого охлаждения газа пиролиза в «закалочном» аппарате;

- необходимость применения жароупорных сталей для изготовления труб змеевиков печей;

- ограничение производительности установки вследствие значительного удельного объема реакционной смеси, обусловленного высокой температурой и разбавлением сырья водяным паром. Последнее заставляет иметь на установках несколько печей.

Совершенствование конструкций трубчатых печей за последние годы позволило снизить время пребывания сырья с 2 до 0,25—0,40 с и повысить температуру до 840—870 °С.

Для увеличения поверхности труб, приходящейся на единицу реакционного объема, печи делают многопоточными (с 4—6 параллельными потоками).

Длина реакционного змеевика должна обеспечить завершение реакции за короткий промежуток времени.-

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА ЭТИЛЕНА

Химизм процесса пиролиза

... основы процесса пиролиза Пиролиз - процесс высокотемпературного разложения углеводородного сырья, протекающий при температурах свыше 600° С. Пиролиз представляет собой ... разнообразного оборудования - здесь и печи, и колонны, и компрессоры с турбоприводом, и реакторы. За ... схем, было внедрено много рационализаторских предложений, заменена часть насосно-компрессорного оборудования и аппаратов, внедрены ...

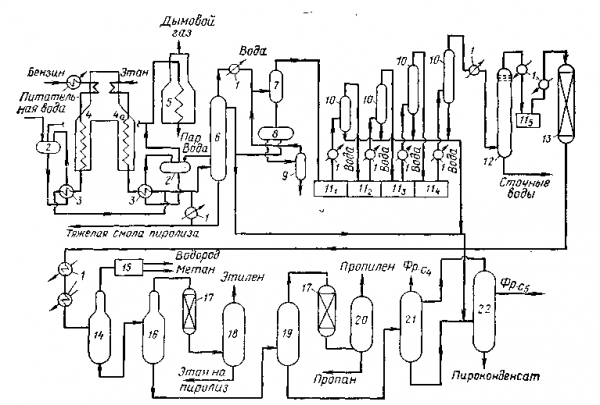

Производство этилена включает следующие узлы: пиролиз, подготовку пирогаза к компримироваиию, компримирование пирогаза, его очистку от сернистых соединений и осушку, газоразделение.

Принципиальная схема этиленового производства ЭП-300, перерабатывающая в качестве сырья бензиновые фракции, приведена на рис.

Рис. . Схема производства ЭП-300:

1 — теплообменные аппараты; 2 — барабан-паросборник; 3 — закалочно-испарительные аппараты; 4 — печи пиролиза бензина; 4а — течь пиролиза этана; 5 — пароперегреватель; 6 — колонна первичного фракционирования ; 7 — сепаратор; 8 — отстойник; 9 — отпарная колонна; 10 — сепараторы; 11 1-5 — компрессоры 1—5 — ступени; 12 — колонна щелочной очистки; 13 — осушители; 14 — деметанизатор; 15 — холодный блок; 16 — этан-этиленовая колонна; 17 — реакторы гидрирования; 18 — деэтанизатор; 19 — пропан-пропиленовая колонна; 20 — депропанизатор; 21 — дебутанизатор; 22 — депентанизатор.

Узел пиролиза., Подготовка пирогаза.

Тепло циркулирующего котельного топлива расходуется на подогрев сырья и выработку пара низкого давления. Поток, уходящий с верха колонны 6 при температуре 95—110°С, охлаждается в теплообменниках 1 до 40 °С и поступает в сепаратор 7, где пирогаз отделяется от сконденсировавшихся углеводородов и воды, которые затем разделяются в отстойнике 8. Часть пироконденсата подается в колонну первичного фракционирования в качестве орошения основное количество его в смеси с жидкими продуктами пиролиза, выделившимися на стадии компримирования пирогаза, направляется в депентанизатор 22. Вода, после выделения из нее углеводородов в от-парной колонне 9, поступает в узел получения пара разбавления, откуда пар разбавления подается в печи пиролиза.

Компримирование, очистка и осушка

Газоразделение. Осушенный пирогаз последовательно охлаждается в холодильниках / до минус 130 °С и направляется в деметанизатор 14. С верха деметанизатора отводятся водород и метан, разделение которых осуществляется в холодном блоке 15, а кубовый продукт из него подается в этан-этиленовую колонну 16. Верхний продукт колонны 16 — этан-этиленовая фракция — подвергается селективному гидрированию водородом в реакторах 17 для удаления ацетилена с помощью палладийсодержащих катализаторов.

С верха колонны 18 выделяется товарный этилен, с низа этан, возвращаемый на пиролиз. Кубовый продукт колонны 16 направляется в колонну выделения пропан-пропиленовой фракции 19, с верха которой фракция С 3 поступает на гидрирование в реакторы П, где происходит очистка ее от пропина (метилацетилена) и пропадиена (аллена).

Разделение пропана и пропилена осуществляется в колонне 20. Бутан-бутеновая фракция выделяется из кубового продукта пропан-пропиленовой колонны в дебутанизаторе 21. Кубовый продукт колонны 21 в смеси с жидкими углеводородами, выделенными на стадии компримирования, поступает в депентанизатор 22, с верха которого отбирается фракция Сз, а с низа — пироконденсат.

Получаемая водородная фракция используется в реакторах гидрирования и направляется также на установку получения бензола.

Пути развития процесса пиролиза

... странах не ослабевает. Проводятся технологические, проектно-конструкторские и опытные работы по созданию универсальных процессов пиролиза, пиролизных печей новых конструкций, принципиально новых способов и ... типа промывных колонн, в которых продукты подвергаются дальнейшему охлаждению, а тяжелая часть продукта конденсируется и отделяется от газообразной части, поступающей на компримирование1 ...

Этиленовая установка ЭП-300 обеспечивает получение широкого ассортимента различных продуктов пиролиза.