Существует значительное количество разнообразных вяжущих. Однако в строительстве применяется лишь часть их них. Их называют строительными вяжущими веществами.

Строительными минеральными вяжущими веществами называют порошковидные материалы, которые после смешивания с водой образуют массу, постепенно затвердевавшую и переходящую в камневидное состояние.

Строительные материалы делят на две группы: неорганические (минеральные), главнейшие из которых — портландцемент и его разновидности, известь гипс и другие, и органические, из которых больше всего используют продукты перегонки нефти и каменного угля (битумы, дегти), называемые черными вяжущими.

Строительные материалы сыграли большую роль в развитии культуры и техники. Без них невозможно было бы возведение зданий и сооружений. Одно из первых мест среди строительных материалов занимают вяжущие вещества, которые являются основой современного строительства.

Производство вяжущих веществ представляет собой комплекс химических и физико-механических воздействий на исходные материалы, осуществляемых в определенной последовательности.

Вяжущие вещества — основа современного строительства. Их широко применяют для изготовления штукатурных и кладочных растворов, а также разнообразных бетонов (тяжелых и легких).

Из бетонов изготовляют все возможные строительные изделия и конструкции, в том числе армирование сталью (железобетонные, армосиликатные и др.) Из бетонов на вяжущих веществах возводят отдельные части зданий и целые сооружения (мосты, плотины и т.п.).

Примерно за 4-3 тыс. лет до н.э. появились вяжущие вещества, получаемые искусственно — путем обжига. Первым из них был — строительный гипс, получаемый обжигом гипсового камня при сравнительно невысокой температуре.

Гипсовые вяжущие — большая группа воздушных вяжущих веществ, к которым относятся гипс, ангидритовое вяжущее, высокообжиговый гипс (эстрихгипс) и ангидритовый цемент. Гипсовые вяжущие вещества получают путем обжига и помола из осадочной горной породы, в состав которой входит двуводный гипс. Гипсовые вяжущие обладают способностью быстро схватываться и затвердевать.

В строительной практике очень часто гипс называют алебастром (от греч. alebastros — «белый»).

Гипс — быстротвердеющее воздушное вяжущее, состоящее из полуводного сульфата кальция, получаемого низкотемпературной (< 200 °С) обработкой гипсового сырья.

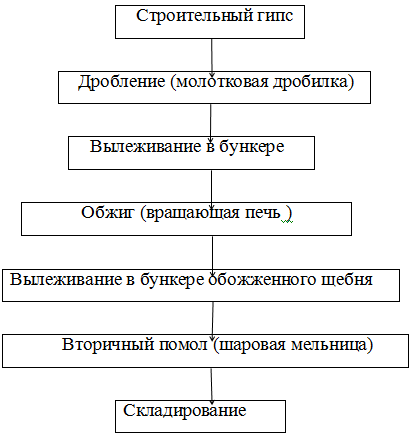

Процесс производства строительного гипса состоит в основном из дробления, помола и тепловой обработки (дегидротации) гипсового камня. Тепловая обработка гипсового камня может производится в варочных котлах, аппаратах для совмещенного помола и обжига гипса.

Органические вяжущие вещества (Битум)

... и гидроизоляционных материалов осуществляется на полностью механизированных поточных линиях непрерывного действия. Битумные вяжущие вещества 1. Состав и строение битумов Битумы относятся к наиболее распространенным органическим вяжущим веществам. Элементарный состав битумов колеблется в ...

1. Характеристика гипсовых вяжущих материалов

Гипсовые вяжущие материалы — вяжущие вещества, главным образом воздушные, состоящие из полуводного сульфата кальция — полуводные гипсовые вяжущие, либо из безводного сульфата кальция — ангидритовые вяжущие.

К полуводным гипсовым вяжущим материалам относятся: строительный гипс, формовочный гипс, высокопрочный гипс, гипсоцементнопуццолановое вяжущее. Ангидритовые гипсовые вяжущие материалы включают: ангидритовый цемент, отделочный ангидритовый цемент, эстрихгипс (высокообжиговый гипс).

Исходным сырьем для получения полуводных гипсовых вяжущих материалов служит природный гипсовый камень или некоторые отходы химической промышленности, состоящие в основном из двуводного сульфата кальция. Двуводный гипс при нагревании выше 65° начинает обезвоживаться (дегидратируется) и при 100-140° превращается в полуводный гипс, имеющий модификации.

Кристаллы этих модификаций существенно различаются между собой размерами, оптическими характеристиками и другими свойствами. При затворении водой полуводный гипс схватывается и затем твердеет, переходя в кристаллический двуводный гипс. Этот процесс связан с образованием пересыщенного (по отношению к двуводному гипсу) раствора, в результате чего последний выделяется в коллоидно-дисперсном состоянии, а затем кристаллизуется с образованием агрегатного сростка. Конечная прочность кристаллического сростка достигается после его высыхания. Гидратация полуводного гипса сопровождается выделением тепла и некоторым увеличением объема.

Строительный гипс получают путем термической обработки дробленого или предварительно размолотого гипсового камня при температуре 140-190° в различных обжигательных аппаратах — варочных котлах, вращающихся печах, а также установках, позволяющих совмещать помол и обжиг. Сырье дробится в щековых или молотковых дробилках, помол производится в роликовых центробежных мельницах, шахтных и аэробильных мельницах.

Наиболее распространено производство гипса в варочных котлах — аппаратах периодического действия, представляющих собой стальные цилиндры, обмурованные кирпичной кладкой. Гипсовый камень поступает в котел в размолотом состоянии. Внутри котла помещаются лопасти для перемешивания нагреваемого порошка. Емкость котлов от 2,5 до 15 м3, производительность до 7-8 т/час. Начинают применяться варочные котлы непрерывного действия производительностью до 15 т/час. Непрерывный процесс производства гипса может быть также организован во вращающихся печах, имеющих производительность до 12 т/час. Обжиг гипса происходит в этом случае при обогревании топочными газами наружной поверхности вращающегося барабана или путем пропуска газов через барабан, где они непосредственно соприкасаются с гипсом. Строительный гипс, состоящий в основном из полугидрата, имеет объемный вес в рыхлом состоянии 800-1100 кг/м3, в уплотненном состоянии 1250-1400 кг/м3.

Строительный гипс применяется для производства гипсовых изделий, которые изготовляются из гипсового теста или гипсовых растворов и бетонов. Растворы на основе строительного гипса используются также для штукатурных и кладочных работ.

Формовочный гипс получают в основном теми же способами, что и строительный, но из более чистого сырья. Формовочный гипс имеет более тонкий помол — остаток на сите (918 отв/см2) составляет не более 2,5% по весу. Сроки схватывания примерно такие же, как и у строительного гипса. Предел прочности при растяжении образцов, высушенных до постоянного веса,- не менее 25 кг/см2. Объемное расширение изделий при затвердевании ограничено 0,15%. Формовочный гипс применяется в виде теста для изготовления различных форм в керамической промышленности, а также для архитектурных деталей.

Вяжущие воздущные вещества и их применение в городском хозяйстве

... добавками или без добавок. Известь-пушонка (гидратная) - воздушное вяжущее вещество, получаемое химическим измельчением (гашением водой в барабанных гасителях или гидраторах) комовой извести. В результате ... зато получаемый материал становится намного прочнее. Высокопрочный гипс используют там, где требуется вяжущее с быстрым схватыванием и твердением, например, для изготовления железобетонных ...

Высокопрочный (технический) гипс изготовляется путем обработки гипсового камня насыщенным паром под давлением более 1,3 ат в спец. замкнутых аппаратах (автоклавах, демпферах, самозапарниках) с последующей сушкой материала. Сроки схватывания высокопрочного гипса мало отличаются от тех же сроков строительного гипса.

Изделия на основе высокопрочного гипса отличаются повышенными пластическими деформациями при работе под нагрузкой, в особенности во влажных условиях.

Эстрихгипс (высокообжиговый гипс) получают путем обжига природного гипсового камня или природного ангидрита при температуре 900° и выше с помолом обожженного продукта в порошок. При этом кроме ангидрита, образуется свободная известь, которая и служит катализатором. Он медленно схватывается и твердеет: начало схватывания наступает не ранее 2 часов, конец схватывания — через 6-10 часов. Эстрихгипс имеет предел прочности при сжатии через 28 дней твердения от 100 до 200 кг/см2. Удельный вес 2,8-3,0 г/см3, объемный вес в рыхлом состоянии 900-1200 кг/м3, а в уплотненном-1300-1700 кг/м3.

Твердение строительного гипса

Схватывание и твердение вяжущего вещества заключается в том, что при смешивании с водой оно образует пластичную массу, превращающуюся впоследствии в твердое камневидное тело с определенной прочностью. Это превращение происходит не сразу, а постепенно и обусловливается рядом химических и физических процессов.

Способность вяжущего вещества давать в смеси с водой пластичную массу является весьма ценным свойством. Это свойство сообщает строительным растворам удобообрабатываемость, позволяющую заполнить все детали формы или опалубки и придать еще не схватившейся массе ровную поверхность.

Процесс схватывания выражается в том, что пластичная масса, обладающая большой подвижностью, начинает густеть и уплотняться, что отвечает началу схватывания. В дальнейшем эта масса все больше уплотняется, окончательно теряет пластичность и постепенно превращается в твердое тело, не обладающее сначала существенной прочностью. Этот момент соответствует концу схватывания. После этого происходят дальнейшие химические и физические преобразования, сопровождающиеся нарастанием прочности. Последнее характеризует собой твердение вяжущих веществ. Схватывание рассматривают как начальную стадию процесса твердения, при которой происходит превращение пластичной массы в твердое тело.

При схватывании и твердении гипса полугидрат переходит в кристаллический двуводный гипс.

Большинство исследователей объясняет твердение вяжущего возникновением кристаллического сростка гидратных новообразований, выпадающих из раствора. При затворении вяжущего водой оно начинает растворяться с образованием насыщенного по отношению к вяжущему раствора. В результате реакции в растворе между компонентами вяжущего и водой возникают новообразования, менее растворимые, чем исходное вещество. По отношению к этим соединениям раствор оказывается пересыщенным, вследствие чего и происходит кристаллизация этих новообразований.

Системы технологий промышленности. Строительные материалы

... пластических масс. Классификация строительных материалов по назначению позволяет выявить наиболее эффективные материалы, определить их взаимозаменяемость и после этого правильно составить баланс производства и потребления материалов. По виду исходного сырья строительные материалы делят ...

Растворимость полуводного гипса примерно в 3,5 раза выше растворимости двуводного. Поэтому раствор, насыщенный по отношению к полуводному гипсу, является пересыщенным по отношению к образующемуся двуводному, вследствие чего последний будет выделяться из раствора в виде кристаллов. В результате этого в растворе становится меньше сернокислого кальция. Это дает возможность раствориться в нем новой порции полуводного гипса до образования насыщенного раствора, из которого снова будут выделяться кристаллы двуЕОДного гипса. Этот процесс продолжается до полной гидратации и кристаллизации всего полуводного гипса.

Процесс твердения строительного гипса делится, по А. А. Байкову, на три периода.

Первый период — растворение и образование раствора — сопровождается небольшим повышением температуры, так как положительный эффект химической реакции компенсируется отрицательным эффектом растворения.

Второй период — образование коллоидальной массы, или схватывание, — характеризуется тем, что образующиеся в результате реакции гипса с водой продукты не могут растворяться в окружающей жидкой среде, а получаются в коллоидальном состоянии в виде геля, минуя растворение. В течение этого периода наблюдается быстрое повышение температуры (из-за отсутствия процесса рас: творения), в результате чего скорость реакции увеличивается. Затворенная водой масса теряет свою пластичность, но не приобретает механической прочности, так как между частицами материала еще нет сцепления.

Третий период — кристаллизация и твердение — характеризуется превращением геля в кристаллический сросток. В течение этого продолжительного периода, сопровождающегося ничтожным выделением тепла, нарастает механическая прочность массы.

Эти периоды твердения наступают не в строгой последовательности один за другим. Так, еще до образования насыщенного раствора па поверхности зерен гипса начинают появляться коллоидальные массы, ‘а превращение этих масс в кристаллы начинается ранее окончания процесса коллоидации по всей массе затворенного водой материала.

Свойства строительного гипса

Для затворения строительного гипса приходится брать воду в значительно большем количестве, чем это необходимо для химических реакций. Чтобы получить гипсовое тесто нормальной консистенции при изготовлении литых изделий, требуется 60-80% воды от массы обычного строительного гипса и 35-45% воды от массы высокопрочного гипса. На химические же реакции нужно только 18,6% воды. Избыточное количество воды, оставшейся в порах затвердевшего ’материала, в дальнейшем испаряется и вызывает характерную для гипсовых изделий пористость, которая при использовании обычного строительного гипса составляет после высыхания 50-60% от общего объема затвердевшего гипса. Чем меньше воды было взято для затворения, тем плотнее и прочнее получается гипсовое изделие. Водо-потребность гипса зависит от формы и размеров кристаллов и от плотности кристаллических сростков. Существует ряд добавок-разжижителей, снижающих количество воды, потребное для получения теста нормальной густоты, и вместе с тем повышающих прочность затвердевшего гипса: глюкоза, меласса, декстрин, сульфитно-спиртовая барда и ее термополимеры, двууглекислая сода, глауберова соль и ряд других. Первые три добавки вводятся в гипс в смеси с известью.

Дорожно-строительные материалы

... гипса и др. В процессе производства этих материалов состав, строение и свойства исходных горных пород изменяются. Таким образом, горные породы являются главной минерально-сырьевой базой дорожно-строительных ... материала сопротивляться одновременному воздействию истирания и ударов. 2.Способы формования керамических изделий Формование изделий в зависимости от их вида и типа сырья осуществляется тремя ...

При затворении строительного гипса водой во избежание комкования следует всыпать гипс в воду, а не наоборот. Плотность строительного и формовочного гипса обычно составляет 2500- 2800 кг/м 3 , объемная масса в рыхлом состоянии 800-1100 кг/м3 , а в уплотненном- 1250-1450 кг/м3 . Согласно ГОСТ 125-70, тонкость помола характеризуется остатком гипса на сите № 02 (номинальный размер ячейки в свету 0,0002 м): для 1-го сорта — не более 15%, для 2-го — 20%, а для 3-го — 30%- Предел прочности при сжатии через 1,5 ч от начала затворения — соответственно не менее 5,5; 4,5 и 3,5 МПа. Начало схватывания для всех сортов строительного гипса должно наступать не ранее чем через 4 мин

Водопотребность. Теоретически для гидратации полуводного гипса с образованием двуводного необходимо 18,6 % воды по массе вяжущего вещества. Практически же для получения теста стандартной консистенции по ГОСТ 23789-79 (нормальная густота) для (3-полугидра-та требуется 50-70 % воды, а для а-полугидрата — 35- 45 %. Стандартной консистенции соответствует расплыв массы до диаметра 180±5 мм.

Затвердевший гипс представляет собой твердое тело с высокой пористостью, достигающей 40-60 % и более. Естественно, что с увеличением количества воды затворения пористость гипсового изделия возрастает, а прочность уменьшается.

Водопотребность гипса увеличивается с повышением степени его измельчения. Вместе с тем измельчение его до удельной поверхности примерно 2500-3000 даже при некотором увеличении водопотребности смеси приводит к повышению прочности гипсовых отливок, поэтому целесообразно измельчать гипс тоньше, чем это предусмотрено стандартом.

Сроки схватывания гипса зависят от свойств сырья, технологии изготовления, длительности хранения, количества вводимой воды, температуры вяжущего вещества и воды, условий перемешивания, наличия добавок и др. Быстрее всех схватывается полуводный гипс, содержащий некоторое количество частичек неразложившегося двугидрата, являющихся центрами кристаллизации и вызывающих ускоренную гидратацию полуводного гипса. Схватывание гипса значительно ускоряется при за-творении его пониженным количеством воды по сравнению с тем, какое требуется для теста нормальной густоты, и наоборот.

Повышение температуры гипсового теста до 40-, 46 °С способствует ускорению его схватывания, а выше этого предела, наоборот, — замедлению. При температуре гипсовой массы 90-100°С схватывание и твердение прекращаются. Это объясняется тем, что при указанных и более высоких температурах растворимость полуводного гипса в воде становится меньше растворимости двугидрата. В результате прекращается переход полугидрата в двугидрат, а следовательно, и связанное с ним твердение. Схватывание замедляется, если гипс применяют в смеси с заполнителями — песком, шлаком, опилками и т. д.

Быстрое схватывание полуводного гипса является в большинстве случаев положительным его свойством, позволяющим быстро извлекать изделия из форм. Однако в ряде случаев быстрое схватывание нежелательно. Для регулирования сроков схватывания (ускорения и замедления) в гипс при затворении вводят различные добавки

Влияние различных факторов на свойства гипсовых вяжущих

... обычно содержится в строительном гипсе. Известь можно добавлять при термообработке гипсового камня или при приготовлении раствора. Ещё одним способом для получения более прочных отливок является ... окрашенных пород — мозаичные изделия. Изделия из высокопрочного гипса мало тепло- и звукопроводящие, но в тоже время по сравнению с изделиями из строительного гипса отличаются высокой морозостойкостью, ...

Прочность гипсовых вяжущих определяют в соответствии с требованиями ГОСТ 23789-79. Для этих вяжущих применяется условное обозначение с учетом их марки по прочности, сроков схватывания и дисперсности, например Г-5АП — гипс прочностью 5 МПа, быстротвердеющий (А), среднего помола

Прочность затвердевшего гипса в большой мере зависит от того количества воды, которое было взято при его затворении (водогипсовое отношение).

По данным А. Г. Панютина, уменьшение водогипсового отношения с 0,7 до 0,4 позволяет увеличить прочность изделий из строительного гипса в 2,5-3 раза.

Прочность полуводного гипса при осевом растяжении в 6-9 раз меньше прочности при сжатии. Изделия из а- и р-полугидрата, изготовленные при одинаковом водогипсовом отношении, имеют близкие значения прочности.

Прочность на сжатие затвердевшего гипсового вяжущего и изделий из него в большой степени зависит от их влажности. В частности, даже сорбционное увлажнение до 0,5-1 % сухого гипсового образца, находящегося в воздухе с относительным содержанием паров воды 80- 100 %, снижает его прочность до 60-70 % прочности в высушенном состоянии.

Ползучесть гипсовых изделий значительно уменьшается при введении в него портландцемента совместно с пуццолановыми (гидравлическими) добавками.

Гипсовые изделия выдерживают обычно 15-20 и более циклов замораживания и оттаивания

Гипсовые изделия огнестойки. Они прогреваются относительно медленно и разрушаются лишь после 6-8 ч нагрева, т. е. при такой продолжительности пожара, которая маловероятна. Поэтому гипсовые изделия часто рекомендуют в качестве огнезащитных покрытий.

Стальная арматура в гипсовых изделиях в условиях нейтральной среды (рН = 6,5…7,5), особенно при значимой их пористости, подвергается интенсивной коррозии. Коррозия предотвращается при покрытии стали обмазками: цементно-битумной, цементно-полистирольной и др. Более надежно предварительно подвергать сталь металлизации цинком или алюминием, а затем покрывать указанными обмазками.

Области применения. Гипсовые вяжущие применяют главным образом для производства гипсовой сухой штукатурки, перегородочных плит и панелей, элементов заполнения междуэтажных и чердачных перекрытий зданий, вентиляционных коробов и других деталей, используемых в конструкциях зданий и сооружений при относительной влажности воздуха не более 60%. Из гипса изготовляют разнообразные архитектурные, ‘огнезащитные, звукопоглощающие и тому подобные изделия. Из р-гипса выполняют стеновые камни, панели и блоки, используемые при возведении наружных стен малоэтажных домов, а также зданий хозяйственного назначения. При этом необходимо защищать наружные гипсовые конструкции от увлажнения (устройство надежной гидроизоляции на фундаментах под стенами, увеличенных свесов кровли и т. п.), а полуводный гипс, изготовляемый по более сложной технологии, чем (3-полугидрат, с повышенными капиталовложениями и затратами энергоресурсов, должен использоваться при изготовлении таких изделий и конструкций, в которых его применение экономически оправдано. В частности, он является хорошим компонентом при изготовлении гнпсоцементно-пуццолановых вяжущих (ГЦПВ) высоких марок, пригодных для производства армированных сталью бетонных изделий и конструкций, не требующих термообработки для ускорения их твердения.

Строительный гипс является воздушным вяжущим веществом: при погружении затвердевшего гипса в воду прочность его снижается вследствие растворения двугидрата в воде и вызываемого этим разрушения кристаллического сростка.

Наряду с этим при увлажнении затвердевшего гипса влага адсорбируется внутренними поверхностями микрощелей и мпкротрещин и возникающее при этом расклинивающее действие водных пленок разъединяет отдельные элементы кристаллической структуры. При работе гипсовых изделий во влажных условиях начинают протекать процессы перекристаллизации, состоящие в растворении термодинамически неравновесных кристаллизационных контактов и росте свободных кристаллов двуводного гипса, что приводит к снижению прочности. В проточной воде затвердевший гипс разрушается особенно быстро. При последующей сушке прочность гипса снова возрастает. Защищенные от действия атмосферных осадков и сырости гипсовые изделия долговечны.

Зависимость прочности затвердевшего строительного гипса от влагосодержания выражается коэффициентом размягчения, представляющим собой отношение прочности образцов, насыщенных водой, к прочности образцов того же состава и возраста, высушенных до постоянной массы. Этот коэффициент колеблется от 0,3 до 0,5.

Известен ряд способов повышения водостойкости гипса: I) более сильное уплотнение при формовании гипсовых изделий; 2) введение в гипсовый порошок кремнийорганических соединений, синтетических смол или пропитка ими гипсовых изделий; 3) нанесение защитных покровных пленок из различных смол, гидрофобных веществ и ряда других материалов; 4) добавка портландцемента или доменных гранулированных шлаков совместно с активными минеральными добавками. Последний способ получил в настоящее время широкое распространение

Применение строительного гипса

Строительный гипс широко применяется для производства различных строительных изделий: панелей и плит для перегородок, листов для обшивки стен и перекрытий (гипсовая сухая штукатурка), стеновых камней, архитектурно-декоративных изделий, вентиляционных коробов и т. д.

Изделия из строительного гипса изготовляются без заполнителей (гипсовые) или с применением их (гипсобетонные).

В качестве заполнителей используют древесные опилки, котельные и доменные шлаки, кварцевый песок. Органические заполнители улучшают гвоздимость и уменьшают объемную массу изделий.

Для армирования гипсовых изделий применяют деревянные рейки, картон, камыш, растительные волокна, древесную фибру.

измельченную бумажную массу и другие волокнистые материалы. Обычная стальная арматура без защитного поверхностного слоя (цементно-битумных, цементно-полистирольных и других обмазок) не может применяться в гипсовых изделиях, так как она подвергается коррозии.

Из строительного гипса можно изготовлять ячеистые изделия (пено- и газогипс), представляющие собой термоизоляционный строительный материал равномерно распределенными мелкими воздушными порами, образующимися вследствие введения и гипсовое тесто пено или газообразующих веществ.

Гипсовые изделия обладают сравнительно небольшой объемной массой, несгораемостью и рядом других ценных свойств. Гипсовые изделия применяются в сборном строительстве, что позволяет индустриализовать процесс строительного производства. Недостатками гипсовых изделий являются значительное снижение прочности при увлажнении, а также ползучесть, т. е. пластические (остаточные) деформации под нагрузкой, увеличивающиеся со временем, особенно если изделие увлажняется, поэтому гипсовые изделия не рекомендуется применять в помещениях с повышенной влажностью.

Строительный гипс используют для изготовления известково-гипсовых штукатурных растворов внутренних стен зданий. В известково-гипсовых растворах на одну объемную часть гипса берут от одной до пяти объемных частей известкового теста, которое замедляет схватывание и увеличивает пластичность раствора. С целью уменьшения расхода вяжущего и во избежание появления трещин при твердении извести к смеси прибавляют до трех объемных частей песка или другого заполнителя: шлака, пемзы, древесных опилок и т. п. Строительный гипс можно применять для штукатурки и без добавки извести, однако тогда необходимо введение замедлителей схватывания.

Гипс используют для изготовления архитектурных и скульптурных изделий. Из гипса делают искусственный мрамор, в состав которого кроме гипса входят мраморная мука и красители (пигменты); затворяют эту смесь клеевой водой. В состав смеси иногда вводят сернокислый калий.

Из-за большой пористости затвердевший гипс обладает малой теплопроводностью, поэтому он вместе с асбестом и другими материалами входит в состав термоизоляционных композиций.

В стекольном производстве гипс применяют для фиксации стеклоизделий при полировке, в частности в производстве зеркального стекла.

Формовочный гипс используют для отливки моделей, капов и форм в фарфоро-фаянсовой и керамической промышленности, а технический (высокопрочный) гипс — для изготовления моделей и форм в машиностроении. Оба эти вида гипса могут также использоваться для изготовления архитектурных и скульптурных изделий

2. Технологическая схема производства гипсовых вяжущих веществ

Рис. 1

1 Дробление гипсового камня

Щековая дробилка необходима для грубого дробления и измельчения сырья. Обычно ее используют для первичного или вторичного дробления материалов. Такие дробилки позволяют перерабатывать сырье с высокими твердости, не вызывая технических дефектов механизмов. Предел прочности составляет до 2500 кг/см 2 — любая горная порода

Гипсовый камень фракции до 500 мм поступает с помощью погрузчика и транспортной системы, состоящей из питателей и ленточного конвейера в щековую дробилку, где он дробится до фракции 20-60 мм. В щековой дробилке рабочими элементами являются две щеки: неподвижная и качающаяся, которая циклично приближается и ударяется от неподвижной щеки. При сближении щек кусок гипсового камня разрушается в результате приложения к нему концентрированных силовых воздействий в точках (на линия) соприкосновения с вершиной волны на броневых облицовочных плитах, установленных как на подвижной, так и на неподвижной щеках. Вершины волн на противоположных плитах смещены на ½ шага волны так, что в целом в куске возникает раскалывающе-разламывающие напряжения. Размер фракции регулируется размером выходной щели дробилки. Для регулирования производительности питателя используется шиберная заслонка, регулируемая приводом. Размеры ленточного конвейера подбирается исходя из габаритов участка дробления исходного материала, а также его производительности.

Молотковая дробилка используется для первичного дробления пород необразивных хрупких, мягких и средней прочности ( известняк, мел, гипс, асбестовая руда, кирпичный бой, каменный уголь, глина, мергель, твердый известняк и т.п.) с естественной влажностью не более 8-10%. Она применяется также для вторичного дробления материала размером 100-200 мм до 20 мм и мельче. Для дробления вязких или липких материалов, а также материалов с влажностью свыше 15% данная молотковая дробилка непригодна. Для материалов, способных к забиванию, применяются молотковые дробилки с подвижной плитой.

В молотковых дробилках материал измельчается за счет удара быстровращающихся молотков по кускам материала, ударов кусков друг о друга и о броневые плиты, на которые материал отбрасывается. Достоинство молотковых дробилок состоит в невысоких удельных энергозатратах. Дробление ударом в этой дробилке дает больший эффект измельчения, чем дробление раздавливанием. К достоинствам молотковых дробилок относятся также: простота и компактность конструкции, достаточная надежность, небольшой вес, непрерывность работы, большая производительность.

Молотковые дробилки различаются по способу крепления молотков, их расположению, числу роторов, по направлению вращения роторов (реверсивные и нереверсивные), по форме дробящих плит, по типу и положению загрузочного устройства. Молотковая дробилка СМД 147А.00.00.000 относится к однороторным нереверсивным дробилкам со степенью дробления 12.

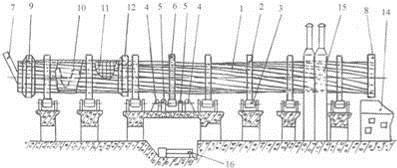

2 Обжиг (вращающая печь)

Изобретение относится к устройствам обжига сыпучего материала для получения цементного клинкера и может быть использовано в цементной промышленности. Вращающаяся печь содержит цилиндрический корпус, опирающийся через бандажи на опорные ролики, двойной привод, состоящий из двух электродвигателей и двух редукторов, двух подвенцовых шестерен, одного венцового колеса, питательную трубу для подачи сыпучего материала, головку для подачи в печь топлива и воздуха, цепной фильтр-подогреватель, теплообменники, колосниково-переталкивающий холодильник, и снабжена установкой для водяного охлаждения и центральной системой смазки. Корпус смонтирован горизонтально и изготовлен, по меньшей мере, из одной полосы, согнутой по прямым линиям, размещенным под углом к кромкам полосы с образованием одинаковых параллелограммов, расположенных на полосе попеременно в противоположные стороны.

<http://www.freepatent.ru/images/patents/39/2421670/2421670.jpg>

<http://www.freepatent.ru/images/patents/39/2421670/2421670.jpg>

- Рис. 2

При этом полоса свернута в цилиндрические витки, соединенные друг с другом по продольным кромкам, с образованием по периметру однонаправленных ломаных винтовых линий и одинаковых ломаных винтовых карманов треугольной формы по наружной и внутренней поверхности корпуса. Изобретение направлено на расширение технологических возможностей, повышение интенсивности теплообмена и упрощение эксплуатации вращающейся печи. 6 ил.

Вращающаяся печь для обжига сыпучего материала состоит из корпуса 1, опирающегося через бандажи 2 на опорные ролики 3. Корпус 1 смонтирован горизонтально и вращается, обеспечивая лавинообразный процесс движения в нем частиц сыпучих материалов. Привод печи двойной и состоит из двух электродвигателей 4, двух редукторов 5, двух подвенцовых шестерен и одного венцового колеса 6. В середине печи, на одной из ее опор, устанавливается пара роликов (горизонтально) для контроля за смещением печи вдоль оси (вниз или вверх), на фиг.1 они не показаны. Вспомогательный привод включается в работу при ремонтах печи, в период розжига и остановки, когда печь должна вращаться медленно. Вращающаяся печь снабжена с одной стороны питательной трубой 7 для подачи частиц сыпучих материалов в корпус 1, а с противоположной стороны головкой 8 для подачи топлива и воздуха. Со стороны головки 8 в печь подается топливо и воздух: в результате сгорания топлива получаются горячие газы, поток которых направлен от горячего конца печи к холодному навстречу движущемуся сыпучему материалу. Для улучшения теплопередачи и обеспыливания газов внутри печи в холодном ее конце размещается цепной фильтр — подогреватель 9, создается цепная завеса 10 и устанавливаются теплооменники 11. Пыль, уловленная в результате газоочистки, возвращается обратно в печь. Она транспортируется пневмонасосом в бункер, а из него при помощи периферийного загружателя 12 направляется в полую часть печи, расположенную рядом с цепной завесой со стороны горячего конца. Для охлаждения частиц сыпучих материалов печь снабжена колосниково-переталкивающим холодильником 14. Корпус 1 оборудован установкой для водяного охлаждения 15 и центральной системой смазки 16.

3 Вторичный помол (шаровая мельница)

Шаровые мельницы широко применяют для грубого и тонкого помола материалов. Принцип действия шаровых мельниц состоит, в измельчении материла ударом и частично истиранием свободно падающих мелющих тел во вращающемся барабане. В зависимости от скорости вращения барабана мельницы различают два основных режима работы мелющих тел: при малой скорости — каскадный, при большой водопадный.

При каскадном режиме мелющие тела перекатываются и материал измельчается под действием раздавливающих и истирающих усилий. При водопадном режиме работы шары в результате трения о внутреннюю поверхность корпуса поднимаются вместе с корпусом до точки А, называемой точкой “отрыва”, а затем падают вниз к точке “падения” В. В этой точке происходит измельчение материала под действием ударных усилий.

Во время вращения мельницы наблюдаются оба режима работы дробящей загрузки, так как часть шаров работает в каскадном, а часть в водопадном режиме.

гипс вяжущий обжиг качество

3. Определение режима работы предприятия и расчет материального баланса

При непрерывном режиме работы с остановками только не капитальный ремонт, фонд времени работы рассчитывают по формуле:

ГФ.ПР=(365-n)х3х8

n-число дней на капитальный ремонт(15-20)ср.17 дней.

ГФ.ПР=(365-15)х3х8=4949час/год

При двухместном режиме работы, при непрерывной неделе, фонд времени работы предприятия составит:

ГФ.ПР=(365-m)х2х8

M — число выходных и праздничных дней в году.

ГФ.ПР =(365-117)х2х8=3968 час/год

Годовой фонд времени работы технологического оборудования с учетом планового ремонта, составит:

Гф.об= ГФ.ПР * кисп

Где Кисп — это коэффициент использования оборудования.(0.90)

Гф.об=4949х0.90=4454.1 час/год

Производительность предприятия по готовой продукции определяется по формуле:

Производительность предприятия готовой продукции в сутки.

Псут=пгод/N,

где Пгод — Заданная готовая производительность. 250000

N — Количество рабочих дней в году.

Псут=250000/248=1008.06 тонн/сут

Производительность предприятия по готовой продукции в смену.

Псмен. =ПГОД/N*P

P- Число смен.

Псмен = 250000/248х2=504.03 тонн/смен

Производительность предприятия по готовой продукции в час.

Пчас=Пгод/Гф.пр=250000/8352=419,16 тонн/час.

Расчет сырьевых материалов для получения вяжущего производится на «сухое вещество», а затем с учетом влажности.

Количество влажности сырья:

Пвл=Псух*100/100-w

W — Естественная влажность сырья.

Гипсовый камень:

Таблица 1 Расчет производственной программы.

|

Наименование материала |

Выпуск продукции в тоннах |

|||

|

В год |

В сутки |

В смену |

В час |

|

|

Гипсовый камень |

250000т |

1008.06т |

504.03т |

63т |

Выбор оборудования и компоновка поточной линии.

Выбор оборудования осуществляется исходя из потребностей производительности для каждой операции:

Noбор =Пчас/Ппасп*Писп,

где Пчас — необходимая производительность цеха или передела.

Ппасп — паспортная производительность отдельного вида оборудования.

Писп — коэффициент использования оборудования, по нормативам обычного (0,85-0,95)

. Молотковая дробилка:

Noбор=160/10х0,9=15,07

. вращающая печь

Noбор=120/110х0,9=1.21

. Шаровая мельница

Noбор=110/12х0,9=2

Таблица 2. Потребность предприятия в электроэнергии.

|

№ п/п |

Основное оборудование и его наим. с электродвигателем |

Кол-во единиц оборудования |

Мощность электродвигателя КВт |

Коэфф. использ. времени |

Коэфф. загружения по мощности |

Потребляемая эл.энергия с учетом коэффициента использования и загруженности по мощности |

|

|

Единица |

общая |

||||||

|

1 |

Молотковая дробилка |

15 |

25 |

25 |

0,85 |

0,54 |

21,25 |

|

2 |

Вращающая печь |

1 |

120 |

120 |

085 |

0.7 |

|

|

3 |

Шаровая мельница |

2 |

6325 |

12650 |

0,85 |

0,8 |

10752 |

|

Итого |

27335 |

23411 |

|||||

.1 Расчет емкостей складов и бункеров

.VМАТ=Q*Z/N

VМАТ — Объем материала на складе.

Q — Годовой расход материала.

N — Число рабочих дней в году.

Z — Нормы общего запаса в сутки.

Определяем объем гипсового камня:

VМАТ=25000*10/248=10080.645тонн

Определяем объем силосного склада:

Vc=ПГод*СН/365*Ро.нас*КЗ.

СН — Число суток нормируемого запаса.

Ро.нас — Насыпная плотность материала т/м.куб

КЗ. — Коэффициент заполнения силоса, обычно применяется (0,9)

Число суток нормированного запаса принимают: для клинкера 4-10,активных минеральных добавок и гипса 15-30,цемента 10-20.

.Гипсовый камень:

Vc=25000*20/365*1,35*0,9=1128,66м3 .

Емкость расходных бункеров рассчитывается на 2-4 часовую производительность аппаратов, перед которыми они установлены.

Vбун=пап*т/Ро*КНАП

Где Пап — Производительность аппарата т/час.

Т — время запаса, час.

Ро — Насыпная плотность материала т/м3 .

Молотковая дробилка

Vбун=150*3/1,2*0,9=337,5м3 .

Вращающа печь

Vбун=12*3/1,2*0,9=33

.Шаровая мельница:

Vбун=26*3/1,2*0,9=168,75 м3 .

3.2 Контроль производства и качества готовой продукции

Таблица 3.

|

№ п/п |

Контролируемые параметры |

Периодичность контроля |

Наименование методики контроля или контрольного прибора |

Место отбора пробы или установки датчика контр. прибора |

|

Контроль качества сырьевых материалов, поступающих на завод: |

||||

|

Гипсовый камень: |

||||

|

1 |

Влажность |

3-4 часа |

Весы, сушильный шкаф |

Из вагонов |

|

Контроль при изготовлении сырьевой смеси: |

||||

|

2 |

Влажность гипса |

1 раз в сутки |

Весы, сушильный шкаф |

Из вагонов |

|

3 |

Степень дробления гипса |

1 раз в сутки |

Весы, сито d=25мм |

После дробления |

|

4 |

Тонкость помола |

2-3 раза в смену |

Секундомер, метод воздухонепроницаемости |

Мельница |

|

Контроль качества готовой продукции: |

||||

|

6 |

Удельный вес |

1 раз в смену |

Прибор Лешателье ГОСТ 310-60 |

Силос |

|

7 |

Насыпная плотность |

1 раз в смену |

Весы, мерный цилиндр |

Силос |

|

8 |

Пористость |

1 раз в смену |

Весы, мерный цилиндр |

Силос |

|

9 |

Влажность |

1 раз в смену |

Весы, сушильный шкаф |

Силос |

|

10 |

Водопоглощение |

Весы |

Силос |

|

|

11 |

Морозостойкость |

1 раз в смену |

ГОСТ 4800-57 |

Силос |

|

12 |

Усадка и расширение |

1 раз в смену |

Штангенциркуль |

Силос |

|

13 |

Коррозийная стойкость |

1 раз в смену |

ГОСТ 4798-57 |

Силос |

|

14 |

Теплота гидратации |

1 раз в смену |

Термосный метод |

Силос |

|

15 |

Сроки схватывания |

1 раз в смену |

Прибор Вика |

Силос |

|

16 |

Нормальная густота |

1 раз в смену |

ГОСТ 2544-44 |

Силос |

|

17 |

Равномерность изменения объема |

1 раз в смену |

ГОСТ 310-44 |

Силос |

|

18 |

Марка и активность |

1 раз в смену |

ГОСТ 310-44 |

Силос |

|

19 |

Тонкость помола |

1 раз в смену |

Сито. № 008, весы |

Силос |

4. Охрана труда и контроль производства

При большой насыщенности предприятий цементной промышленности сложными механизмами и установками по добыче и переработке сырья, обжигу сырьевых смесей и измельчению клинкера, перемешиванию, складированию и отгрузке огромных масс материалов, наличию большого количества электродвигателей, особое внимание при проектировании заводов и их эксплуатации должно уделяться созданию благоприятных условий для безопасной работы трудящихся. Организацию охраны труда следует осуществлять в полном соответствии с «Правилами по технике безопасности и производственной санитарии на предприятиях цементной промышленности».

Поступающие на предприятие рабочие должны допускаться к работе только после их обучения безопасным приемам работы и инструктажа по технике безопасности. Ежеквартально необходимо проводить дополнительный инструктаж и ежегодное повторное обучение по техники безопасности непосредственно на рабочем месте. На действующих предприятиях необходимо оградить движущиеся части всех механизмов и двигателей, а также электроустановки, площадки и т.д. Должны быть заземлены электродвигатели и электрическая аппаратура. Обслуживание дробилок, мельниц, печей, шлаков, транспортирующих и погрузочно-разгрузочных механизмов должно осуществляться в соответствии с правилами безопасности работы у каждой установки. Шум, возникающий при работе многих механизмов, характеризуется высокой интенсивностью, превышающей допустимую норму (90 Дб).

К числу мероприятий по снижению шума у рабочих мест относят применение демпфицирующих прокладок между внутренней стеной мельниц и броне футерованными плитами, замену в паровых мельницах стальных плит на резиновые. При этом звуковое давление снижается в 5-12 раз. Укрытие мельниц и дробилок шумоизолирующими кожухами, облицовка источников шума звукопоглощающими материалами также дает хороший результат. В том числе большая задымленность на заводах ликвидируется при накладке аспирационных систем, установки очистных систем (их герметичность).

В задымленных местах рабочие должны применять средства защиты от пыли.

Контроль производства. Контроль за продукцией, в нашем случае цементе осуществляется с помощью цеховых лабораториях. Они работают для систематического наблюдения за установленными нормами технологического процесса в целях выпуска качественной продукции. Химический состав клинкера колеблется в сравнительно широких пределах. Главный оксид цементного клинкера — СаО, SiO, Al O, Fe O, суммарное содержание которых 95 — 97 %. Кроме них также могут входить в не больших соединениях оксид магния, сернистый ангидрид, двуокись титана, оксид хрома, оксид марганца и др. Химический анализ клинкера проводят по методике, регламентированной ГОСТ 5382 — 73. При этом определяют процентное соотношение оксидов. Повышенное содержание оксида кальция обуславливает быстрое твердение. По ГОСТ 10178 — 76 оксида магния должно быть не больше 5%. Прокаливание проб цементов при 1000 — 1200 С в процессе химического анализа определяют п.п.п. Они имеют большое практическое значение для характеристики готового п.ц.

Для определения качества конечного продукта используют правильно приготовленные образцы и испытание на сжатие и на изгиб.

Список литературы

[Электронный ресурс]//URL: https://inzhpro.ru/kursovoy/proizvodstvo-gipsa/

1. К.В. Чаус, Ю.Д. Чистов, Ю.В. Лабзина: Технология производства строительных материалов, изделий и конструкций

. С.Г. Гаряев, М.В. Сопин Основы технологии и технико-экономическая оценка производства строительных материалов, изделий и конструкций БелГТАСМ.

. Конспект лекций доцента кафедры маркетинга Никифоровой Евгении Петровны.

. Ю.С. Лурье. «Портландцемент». Государственное издательство литературы по строительству, архитектуре и строительным материалам. Ленинград 1963г. Москва.

. Ю.М. Бутт, В.В.Тимашев. «Портландцемент». Москва.: Стройиздат 1974.

. © remstroyru.com

. Бутт Ю.М., Тимашев В.В. — Портландцемент. М.: Стройиздат, 1974.- 341 с.

. Волженский А.В., Буров Ю.С., Колокольников В.С. Минеральные вяжущие вещества. М.: Стройиздат, 1979. — 358 с.

. Воробьев, В.А.; Комар А.Г. Строительные материалы: учеб. для вузов.- М., «Стройиздат» 1971. — 456 с.

. Колокольников В.С. — Производство цемента. М.: Высшая школа, 1967. — 548 с.

. Сулименко, Л.М.Технология минеральных вяжущих материалов и изделий на их основе: учеб. для вузов. — 4-е изд., перераб. и доп. — М.: Высш. шк., 2005. — 334 с.