Комплекс механизмов с источником движения, служащий для приведения в действие с заданной характеристикой скорости и точности исполнительного органа станка, называют приводом. Металлорежущие станки оснащают индивидуальным приводом; на многих станках главное движение, движение подачи, вспомогательные движения осуществляются от отдельных источников — электродвигателей и гидравлических устройств. Изменение скорости может быть бесступенчатым и ступенчатым. В качестве приводов металлорежущих станков используют электродвигатели постоянного и переменного тока, гидродвигатели и пневмодвигатели. Наибольшее распространение в качестве приводов станков получили электродвигатели. Там, где не требуется бесступенчатое регулирование частоты вращения вала, применяются асинхронные двигатели переменного тока, как наиболее дешевые и простые. Для бесступенчатого регулирования частоты вращения, особенно в механизмах подач, все большее применение находят электродвигатели постоянного тока с тиристорным регулированием.

К преимуществу применения электродвигателя в качестве привода относят: высокую скорость вращения, возможность автоматического и дистанционного управления, а также то, что работа их не зависит от температуры окружающей среды. Среди передач от привода к рабочим органам станка наибольшее распространение получили механические передачи. По способу передачи движения от ведущего элемента к ведомому механические передачи подразделяются следующим образом: передачи трением с непосредственным касанием (фрикционные) или гибкой связью (ременные), передачи зацеплением с непосредственным контактом (зубчатые, червячные, храповые, кулачковые) или с гибкой связью (цепные).

Зубчатая передача — самый распространенный тип передач, так как обеспечивает высокую стабильность скоростей вращения. Она способна передавать большие мощности и имеет относительно малые габариты. Зубчатые передачи применяют для передачи вращения между валами (параллельными, пересекающимися, перекрещивающимися), а также для преобразования вращательного движения в поступательное (или наоборот).

Движение от одного вала к другому передается взаимным зацеплением зубчатых колес, образующих кинематическую пару. Зубья этих колес имеют особую форму. Чаще всего встречается зубчатое зацепление, в котором профиль зубьев очерчен по кривой, называемой эвольвентой окружности или просто эвольвентой, а само зацепление называется эвольвентным. Привод с коробками зубчатых колес является наиболее распространенным типом приводов главного движения и движения подач в металлорежущих станках, он называется, соответственно, коробкой скоростей и коробкой подач. Коробки скоростей различают по компоновке и по способу переключения скоростей. Компоновку коробки скоростей определяет назначение станка и его типоразмер. Коробки скоростей со сменными колесами используют в станках при сравнительно редкой настройке привода. Коробку характеризует простота конструкции, малые габаритные размеры.

Регулирование скорости вращения асинхронных двигателей

... регулирования от величины нагрузки. В частности, регулирование скорости на холостом ходу практически невозможно. Регулирование скорости вращения посредством введения добавочной э. д. с. во вторичную цепь двигателя. Регулирование скорости вращения асинхронного двигателя ... 28-14, а показана схема каскада фазного асинхронного двигателя АД, приводящего в движение некоторую рабочую машину РМ, с машиной ...

Недостатки этих коробок — в необходимости выключения привода перед переключением передач; возможности аварии при нарушении блокировки и одновременном включении между смежными валами двух передач одной группы; относительно большие размеры в осевом направлении. Коробки скоростей с кулачковыми муфтами характеризуются малыми осевыми перемещениями муфт при переключениях, возможностью применения косозубых и шевронных колес, малыми силами переключения. Недостатки — в необходимости выключения и притормаживания привода при переключении скоростей. Коробки скоростей с фрикционными муфтами в отличие от коробок с кулачковыми муфтами обеспечивают плавное переключение передач на ходу. Кроме недостатков, присущих коробкам с кулачковыми муфтами, они характеризуются также ограниченным передаваемым крутящим моментом, большими габаритными размерами, пониженным КПД и др. Несмотря на это, коробки применяют в станках токарной, сверлильной и фрезерной групп. Коробки скоростей с электромагнитными и другими муфтами, позволяющими применять дистанционное управление, используют в различных автоматах и полуавтоматах, в том числе станках с ЧПУ. Для унификации привода главного движения таких станков отечественное станкостроение выпускает унифицированные автоматические коробки скоростей (АКС) семи габаритных размеров, рассчитанные на мощность 1,5 — 55 кВт; число ступеней скорости 4-18. Коробки подач различают по видам используемых механизмов с зубчатыми передачами, служащих для настройки подач: со сменными колесами при постоянном расстоянии между осями валов; с передвижными блоками колес; со встроенными ступенчатыми конусами (наборами) колес и вытяжными шпонками; нортоновские (с накидной шестерней); с гитарами сменных колес. Для получения коробок подач с заданными характеристиками их часто конструируют, используя одновременно несколько перечисленных механизмов.

1. Кинематическая схема привода

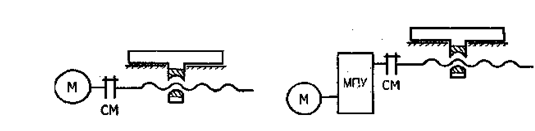

При выборе кинематической схемы привода надо стремиться к максимальному приближению источника движения к исполнительному органу. В приводе подачи для преобразования вращательного движения в поступательные наиболее часто используется пара «винт-гайка». Ходовой винт может быть соединён с валом двигателя непосредственно соединительной муфтой (СМ) (рис. 1), через механическое передаточное устройство (МПУ) (рис.2).

Конструктивные параметры ходового винта шаг h=6мм, диаметр наружный D H =36мм, диаметр средний DCP =33мм выберем [1] таблице приложения 1. Длина вала выбирается произвольно в пределах 400 — 1000 мм. Размеры рабочей поверхности стола: длина от 630 до 1600 мм, ширина от 200 до 400 мм.

Рис. 1 Рис. 2

Исходя из заданной максимальной скорости подачи и параметров кинематической схемы определяется максимальная частота вращения двигателя:

n max =Smax i/h=1700∙2,4/6=680 об/мин. (1)

Минимальное значение подачи S min определяется с учётом заданного диапазона регулирования:

S min =Smax /D=1700/70=24мм/мин, (2)

Минимальная частота вращения двигателя

n min =Smin i/h=24∙2,4/6=9,6 об/мин. (3)

Высокомоментные двигатели серии ПБВ, применяемые в приводах подачи, предназначены для эксплуатации с частотой вращения в пределах 0,1-2000 мин’ 1 . Значения nmin и nmax попадают в этот диапазон.

2. Приведение сил и моментов сопротивления

Сила P i ; препятствующая движению подачи и по заданию на проект меняющая свою величину во времени, складывается из сил резания и трения. Эта сила на ходовом винте преобразуется в момент сопротивления:

M i =Pi Dср tg(α+β)/2, (4),

где D ср — средний диаметр ходового винта, м;

α — угол наклона резьбы ходового винта:

α = arctg(h/π/D ср )= arctg(6/π/33)=3,312°.

β — угол трения ходового винта β=arctg(f)= arctg(0,18)=10,204°.

где f- коэффициент трения скольжения, для пары сталь — бронза f=0,18.

Приведённый к валу двигателя момент сопротивления

M ci =Mi/ηп /I (5)

где η п — КПД соответствующего МПУ (ηп =0,95).

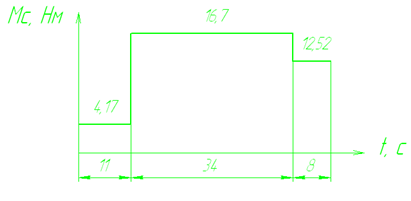

Результаты расчётов сведены в таблицу 1

|

№ |

P i , Н |

M i , Нм |

M сi , Нм |

|

1 |

1000 |

4,17 |

|

|

2 |

4000 |

15,86 |

16,70 |

|

3 |

3000 |

11,90 |

12,52 |

На основании рассчитанных значений приведённого момента сопротивления строится нагрузочная диаграмма на рис. 3.

Рис. 3

3. Выбор электродвигателя

Выбор электродвигателя производится методом эквивалентного момента с использованием нагрузочной диаграммы (рис. 3).

M э =√((M2 c1 t1 + M2 c2 t2 + M2 c3 t3 )/( t1 + t2 + t3 ))=

√((4,17 2 11+ 16,702 34+ 12,522 c 3 8)/(11+ 34+ 8)=13,62 Нм (6)

По [1] таблице приложения 2 выбирается двигатель, у которого номинальный момент больше или равен эквивалентному (М н > Мэ ) — ПБВ 1125.

Для дальнейших расчётов потребуются следующие параметры двигателя:

Номинальная мощность Р н =1,1 кВт

Номинальное напряжение U H =44, В

Номинальный ток 1 н =31, А

Номинальный момент М н =1,4, Нм

Индуктивность якоря L д =0,73 мГн

Момент инерции J д =0,035 кгм2

Номинальная скорость ω нд =πn/30=π700/30=73,3 1/с

Коэффициент передачи двигателя К д =ωнд /Uн =73,3/44=1,666 1/(Вс)

Электромеханическая постоянная времени Т д =0,013 с

Коэффициент передачи тахогенератора, встроенного в электродвигатель, К тг =1,3 Вс.

4. Приведение моментов инерции и масс

Считая кинематическую цепь привода абсолютно жесткой, принимаем приведенный к валу двигателя момент инерции как сумму моментов инерции и масс элементов кинематической схемы:

J=J д +Jмпу +(mc +mз )ρ2 =0,035+0,005+(65+3) 0,0003872 =0,0420 кг-м2 ;

где J д — сумма моментов инерции двигателя и элементов кинематической схемы, имеющих ту же скорость, кг-м2 ;

J мпу — приведенный к валу двигателя момент инерции механического передаточного

m c — масса стола ( определяется ориентировочно с учетом выбранных габаритов стола), кг;

m з — масса заготовки (выбирается произвольно), кг;

ρ=S max /ωнд =1,7/60/73,3=0,000387- радиус приведения:

S max — максимальная скорость подачи, м/с;

ω нд — требуемая максимальная скорость двигателя, 1/с:

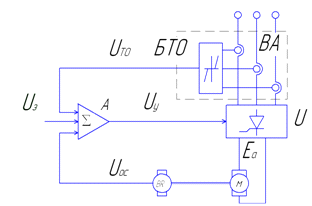

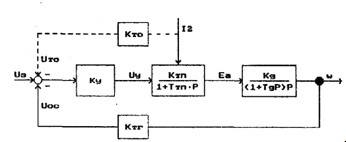

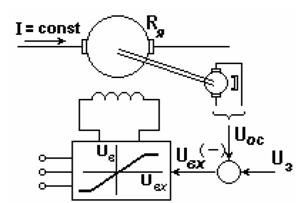

5. Функциональная схема электропривода. Выбор схемы преобразователя

Функциональная схема электропривода с двигателем постоянного тока, с тиристорным преобразователем напряжения, обратной связью по скорости и отсечкой по току показана на рис. 4. Использованы следующие обозначения

БТО -блок токовой отсечки,

ВА — защита от перегрузок с датчиками тоа,

А — тиристорный преобразователь,

М — двигатель постоянного тока,

BR — датчик скорости (тахометр),

∑ — суммирующий усилитель.

Рис. 4

Обоснуем использование элементов функциональной схемы для реализации условий, поставленных в исходных данных к проекту.

Аргументированный выбор схемы преобразователя предполагает обращение к [2]-.[5].

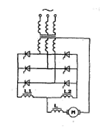

Мощность двигателя 1,1 кВт, поэтому выберем трёхфазных нулевой выпрямитель. Схема (рис, 5), данные выберем из [1] табл. 1 стр. 8.

Рис. 5

К с =U2 /Eα 0 =0,86 — коэффициент схемы — отношение напряжения вторичной обмотки трансформатора U2 к наибольшей величине выпрямленной ЭДС Еа ; Кп = Uп /Eα =0,52- коэффициент пульсаций, определяется переменной составляющей выпрямленного напряжения Uп ;

K т =I2 /Iα =0,58- коэффициент загрузки тиристоров по току — отношение действующего значения линейного тока вторичной обмотки силового трансформатора I2 к току нагрузки Iα ;

К н = UBmax /Eα 0 =2,09 — коэффициент загрузки тиристоров по напряжению — отношение максимального обратного напряжения на вентиле UBmax к Еа0 ;

K s =Sт/Iα /Еα =1,35-коэффициент использования трансформатора — отношение мощности силового трансформатора St к мощности выпрямленного тока;

- m=3 — число пар вентелей.

6. Расчёт параметров силового трансформатора и выбор вентилей

Требуемое напряжение вторичной обмотки

U 2 T = UH Kc Kα KR K3 =44∙0,86∙1,2∙ l,05∙1,1= 52,44В (8)

где Кс — коэффициент схемы;

К α — коэффициент запаса, учитывающий принцип управления тиристорными группами. Для реверсивных приводов с совместным управлением Кα =1,2;

K R — коэффициент запаса, учитывающий падение напряжения в вентилях, KR =l,05;

Кз — коэффициент запаса, учитывающий возможное снижение напряжения в сети, Кз=1,1 .

Действующее значение тока вторичной обмотки

I 2 =IH Kт Ki = 31∙0,58∙1,08=19,42 A (9)

где K j — коэффициент, учитывающий отклонение формы тока от прямоугольной, Kj =l,05 -1,1.

Требуемая мощность трансформатора, Вт,

S тт =UH IH K2 3 K2 α Ks KR =44∙31∙1,12 ∙1,22 ∙1,35∙1,05=3368,88Вт~3,4кВт (10)

Тип ТТ-6: номинальной мощности S т =6кВт, U2 =104В.

Выбор вентилей производится по среднему значению тока через вентиль и максимальному значению обратного напряжения.

Среднее значение тока вентиля

I в =Iн /m=31/3=10,3A (11)

Максимальная величина обратного напряжения, прикладываемого к вентилю,

U Bmax =Eae KH K3 KR Ka =120,9∙2,09∙1,1∙1,05∙1,2 =350,3В (12)

где E ae =U2 /Кc =104/0,86=120,93В

Выберем мощный триодный тиристор УПВК-50 с принудительным воздушным охлаждением класс 2,0 (обратное напряжение 600В), прямой ток до 50А. Общее количество — 6 штук.

7. Расчёт индуктивности уравнительных реакторов и параметров якорной цепи

Суммарная индуктивность уравнительных реакторов, необходимых для ограничения уравнительных токов в реверсивных схемах (рис. 5), выбирается по формуле:

L ∑ур =U2 m Kур /(2πfIур )=104∙0,65/(2π∙50∙6,2)= 0,0347 Гн (13)

где U 2 m — амплитудное напряжение вторичной обмотки силового трансформатора, фазное для трёхфазной нулевой схемы (104В);

- f — частота (50 Гц);

ур =(0,1-0,3)Iн =0,2∙31=6,2A- среднее значение уравнительного тока:

К ур — коэффициент, равный 0,65 для трёхфазной нулевой схемы. Индуктивность каждого уравнительного реактора может быть принята

L y р = (0,5 — 0,7) L∑ур =0,6∙0,0347=0,0208 Гн.

Индуктивность якорной цепи рассчитывается исходя из условия, что величина пульсаций тока не должна превышать 2 — 5 %, т.е. максимальная величина пульсаций

П max =( 0,02-0,05 )IН =0,035∙31=1,085 А.

Для уменьшения пульсаций тока в цепь якоря включается сглаживающий фильтр L (рис. 5).

При этом должно выполняться условие:

К п Еα о /Хя =<Iп max , (14)

Требуемое индуктивное сопротивление якорной цепи определяется по формуле:

Х я =Кп Еα о /Iп max =0,52∙120,93/1,085=57,96ом (15)

Требуемая индуктивность якорной цепи

L я =Хя /(2π∙f∙m)= 57,96/(2π∙50∙3)=0,0615 Гн. (16)

Расчётная индуктивность якорной цепи будет складываться из индуктивностей якоря и уравнительного реактора:

L р = Lд + Lур =0,073+0,0208=0,0973 Гн (17)

Если расчётная индуктивность меньше, чем требуемая, в цепь устанавливается сглаживающий фильтр с индуктивностью

L Ф = Lя — Lр . (18)

Активное сопротивление якорной цепи

R я = Кt Rд + RT + Rур + Rф =1,2∙0,092+0,321+0,0645+0,0645=0,56ом (19)

где R д — сопротивление якоря двигателя:

R д ~=0,5∙Uн (1-ηн )/Iн =0,5∙44(1-0,87)/31=0,092ом.

η Н =0,87;

К t | — коэффициент, учитывающий изменение сопротивления при нагреве,

K t = 1,2;

R т — сопротивление обмоток трансформатора, приведённое к цепи выпрямленного тока: RT = 0,06U2 /I2 =0,06∙104/19,42=0,321 ом.

R ур и Rф — сопротивления уравнительного реактора и фильтра; можно принять ориентировочно, исходя из условия, что падение напряжения на этих элементах при нормальном токе не должно превышать 2 В, т.е. Rур =Rф =2/IH =2/31=0,0645ом.

. Оценка статической ошибки регулирования

Оценка статической ошибки проводится на верхней и нижней границах диапазона регулирования. Она включает в себя определение коэффициентов передачи отдельных звеньев системы и общего коэффициента передачи, вычисление ошибки регулирования в разомкнутом и замкнутом состоянии. По результатам вычислений и допустимому значения ошибки, определённому заданием, задаётся коэффициент передачи усилителя.

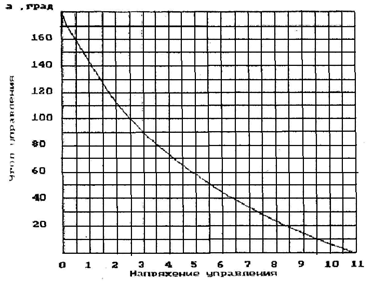

Статическая характеристика систем импульсно-фазового управления (СИФУ), используемых в серийных приводах, показана на рис. 6

Рис. 6

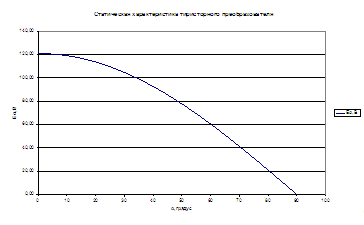

В режиме непрерывных токов ЭДС тиристорного преобразователя является функцией угла управления α и определяется выражением:

E α =Eα 0 cosα. (20)

На основании этого выражения строится статическая характеристика тиристорного преобразователя, показывающая значение ЭДС при изменении угла а от 0 до 90° (рис. 7).

Рис. 7

Определяется ЭДС преобразователя на верхней границе диапазона регулирования:

Е α В =ωmax /Кд +Iн Rн =71,2/1,666+31∙0,092=45,6 В (21)

По характеристике тиристорного преобразователя определяется угол управления α в =68°, обеспечивающий Еα в =45,6.

Определяется ЭДС преобразователя на нижней границе диапазона регулирования:

Е α Н =ωm шт /Кд +Iн Rн =1,02/1,666+31∙0,092=3,5 В (21’)

По характеристике тиристорного преобразователя определяется угол управления α в =88°, обеспечивающий Еα в =3,5.

Определяется ЭДС преобразователя на номинальной скорости регулирования:

Е α Ном =ωНом /Кд +Iн Rн =54,78/1,666+31∙0,092=35,8 В (21”)

По характеристике тиристорного преобразователя определяется угол управления α в =72°, обеспечивающий Еα в =35,8.

Коэффициент передачи преобразователя на верхней и нижней границах диапазона регулирования определяется как отношение численных значений (В/град) проекций участка касательной, проведённой в точке, соответствующей Е α в и Еα н (рис. 7):

К В тп = ∆ЕВ α /∆αВ =(45,6-35,8)/(72-68)=2,47 (22)

К Н тп = ∆ЕН α /∆αН =(35,8-3,5)/(88-72)=2,02 (22’)

По характеристике СИФУ (рис. 6) определяется напряжение управления

U y B =4,0, соответствующее αв =68°.

По характеристике СИФУ (рис. 6) определяется напряжение управления

U y Н =3,0, соответствующее αн =88°.

По характеристике СИФУ (рис. 6) определяется напряжение управления

U y Ном =3,5, соответствующее αном =72°.

Коэффициент передачи СИФУ на верхней и нижней границах регулирования определяется аналогично определению К тп :

К В сифу = ∆αВ /∆Uу =(88-72)/(4-3,5)=32 (23)

К Н сифу = ∆αН /∆Uу =(72-68)/(3,5-3)=8 (23’)

Общий коэффициент передачи системы на верхней границе регулирования

Общий коэффициент передачи системы на нижней границе регулирования

К Н =КН СИФУ КН тп КдКтг =8∙2,02∙1,666∙1,3=6,98 (24’)

Наибольший перепад скоростей на верхней границе регулирования в разомкнутом состоянии

∆ω В р =∆ωд +∆UВ c Кд =4,26+4,46∙1,666=11,26, (25)

Наибольший перепад скоростей на нижней границе регулирования в разомкнутом состоянии

∆ω В р =∆ωд +∆UВ c Кд =4,26+0,347∙1,666=4,84 (25’)

где ∆ω д — перепад скорости вращения двигателя при неизменной ЭДС и изменении нагрузки в заданных пределах:

∆ω д =(МС max -МС min )/Мн Iн Rя Кд =(16,70-4,17)/14∙31∙0,092∙1,666=4,26

∆U с — наибольшая величина колебаний напряжения преобразователя, вызванная колебаниями напряжения в сети:

∆U с в = 0,1 Еа в =0,1∙45,60=4,46В, ∆Uс н = 0,1 Ео н =0,1∙3,47=0,347В

Статическая ошибка на верхней границе регулирования в разомкнутом остоянии системы

δ В р =∆ωВ р /ωmax 100%=11,26/71,21∙100% =16,66 (26)

Статическая ошибка на нижней границе регулирования в разомкнутом cостоянии системы

δ Н р =∆ωН р /ωmin 100%=4,84/1,01∙100=1,1∙100% =479,2 (26’)

Статическая ошибка на верхней границе регулирования в замкнутом состоянии системы

δ В = δВ р /(1+Кв )=16,66/(1+170,90)=0,097 (27)

Статическая ошибка на нижней границе регулирования в замкнутом состоянии системы

δ Н = δн р /(1+Кн )= 479,2/(1+6,98)=59,57 (27’)

Требуемое значение коэффициента передачи системы, обеспечивающее статическую ошибку не больше допустимой по заданию,

К тр = δВ р /δ-1=59,57/ 15-1=2,97 (28)

С учётом Ктр определяется минимальный коэффициент усиления усилителя:

К у >=Ктр /Кн =2,97/6,98=0,45 (29)

9. Расчёт параметров отсечки

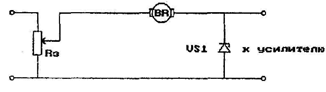

Напряжение управления U y , подаваемое на СИФУ, ограничивается максимально возможным значением, которое по характеристике СИФУ соответствует минимальному углу управления. По характеристике рис.6 эта величина составляет 11В.

Для ограничения входного сигнала, который может неконтролируемо расти, в схеме привода необходимо предусмотреть стабилизатор напряжения управления. Одна из возможных схем стабилизации напряжения показана на рис.8.

Рис. 8

Выходное напряжение схемы поддерживается на уровне пробивного напряжения стабилитрона VS1. Разница между входным и выходным напряжениями гасится на сопротивлении R 3 . Такое ограничение при действии токовой отсечки отключает связь по скорости и обеспечивает на выходе системы сигнал управления, значительно меньший уровня задающего напряжения.

Напряжение стабилизации стабилитрона (диода) VS1 выбирается из условия:

U В р /Ку <=UVSI =< Uу max /Ку 4/0,45=8,89 = < UVSI =< 11/0,45=24,4 (30).

Выберем стабилитрон VS1 КС524Г от 18 — 28 В

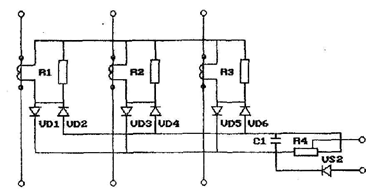

Блок токоограничения (БТО) (рис.9) состоит из трёх трансформаторов тока, первичные обмотки которых включены последовательно в силовую цепь, а вторичные обмотки нагружены сопротивлениями R l , R2 , R3 . Напряжение, пропорциональное току в силовой цепи, снимается с активных сопротивлений, выпрямляется диодами VD1-VD6, пульсации сглаживаются конденсатором С1 . Часть выпрямленного напряжения снимается с потенциометра R4 и может быть подана на усилитель. Отсечка осуществляется стабилитроном VS2.

Рис. 10

При предельных моментах нагрузки, когда ток превышает установленную величину, на усилитель подаётся сигнал токовой отсечки, который резко уменьшает выходное напряжение преобразователя, и двигатель останавливается.

Ток нагрузки, при котором отсечка вступает в действие,

I отс =Мп1 Кд =20,87∙1,666=34,78А (31)

Ток короткого замыкания

I кз = Мп2 ∙Кд =23,80∙1,666=39,65А= Iст (32)

По регулировочным характеристикам СИФУ и преобразователя определяется напряжение на входе СИФУ, обеспечивающее при неподвижном якоре ток стопорения I СТ , ЭДС преобразователя при этом

Е α ст = Rя ∙Iст =0,092∙39,65=3,65А (33)

По характеристике преобразователя определяется соответствующий

Е α ст =3,65 угол αст =88,6. По характеристике СИФУ — обеспечивающий этот угол управляющий сигнал Uуст =3А.

Коэффициент передачи токовой отсечки

К то =(Uу max -Uуст )/(Iст -Iотс )=(11-3)/(39,65-34,78)=1,64 (34)

Напряжение стабилизации стабилитрона, вводящего отсечку в действие,

U vs 2 = Кто ∙Iотс /Ку=1,64∙34,78/0,45=126В(35)

Выберем стабилитрона VS2 КС640А от 100 — 130 В

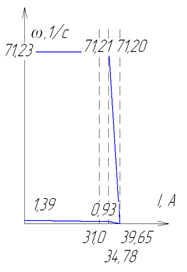

10. Построение статических характеристик электропривода

Электромеханические характеристики привода постоянного тока с обратной связью по скорости и нелинейной отрицательной связью по току состоят из двух участков (рис.10).

Рис. 10

На первом участке в приводе действует только отрицательная обратная связь по скорости, что обеспечивает высокую жёсткость характеристики. При больших моментах включается отсечка по току и добавляется глубокая отрицательная обратная связь, которая уменьшает выходное напряжение преобразователя и снижает жёсткость характеристики, наклон на втором участке резко увеличивается.

Построение характеристик проводится на верхней и нижней границах диапазона регулирования по характерным точкам 1-4 (рис.10).

Для верхней границы диапазона регулирования точка 1 соответствует максимальной скорости ω m ах при эквивалентной нагрузке Мэ , Iэ ; точка 2 соответствует скорости идеального холостого хода.

ω о В =ωmax +∆ωоз В =71,209+0,0167=71,226 рад/с (36)

где ∆ω оз В — перепад скорости вращения в замкнутой системе:

∆ω оз В =Rд Iэ Kд /(1+Kв Kд )=0,092∙31∙1,666/(1+170,90∙1,666)= 0,0167 (37)

Точка 3 соответствует началу действия отсечки при скорости ω отс В :

ω о В =ωmax -∆ωоз В =71,209 — 0,0046=71,204 (38)

где ∆ω о nc В — перепад скорости при возрастании тока якоря от IЭ до Iотс

∆ω отс В =Rд ∆IKд /(1+Kв Kд )=0,092∙(39,65-37,78)∙1,666/(1+170,90∙1,666)=

=0,0046 (39)

где ∆I=I отс -Iэ .

Точка 4 соответствует остановке двигателя при токе стопорения I СТ .

Для нижней границы диапазона регулирования точка 1 соответствует максимальной скорости ω min при эквивалентной нагрузке Мэ , Iэ ; точка 2 соответствует скорости идеального холостого хода.

ω о Н =ωm шт +∆ωоз Н = (36’)

где ∆ω оз Н — перепад скорости вращения в замкнутой системе:

∆ω оз Н =Rд Iэ Kд /(1+Kв Kд ) (37’)

Точка 3 соответствует началу действия отсечки при скорости ω отс В :

где ∆ω о nc В — перепад скорости при возрастании тока якоря от IЭ до Iотс

∆ω отс В =Rд ∆IKд /(1+Kв Kд ) (39’)

где ∆I=I отс -Iэ .

Точка 4 соответствует остановке двигателя при токе стопорения I СТ .

11. Структурная схема системы автоматического регулирования электропривода

Структурная схема строится на основе функциональной, основные элементы которой представлены типовыми динамическими звеньями с соответствующими передаточными функциями.

Электронный усилитель — безинерционное звено:

W у (р)=Ку (40)

Тиристорный преобразователь с СИФУ- апериодическое звено:

W тп = Ктп /(1+ Ктп р) (41)

где Т тп =0,003с

Двигатель постоянного тока можно представить как последовательно соединённые апериодическое и интегрирующее звенья:

д = Кд /((1+ Тд р)р) (42)

Т д =0,13 для двигателей серии ПБВ.

Тахогенератор — безинерционное звено:

W тг (р)=Ктг =1,3 (43)

На рис.11 показана структурная схема регулируемого электропривода с обратной связью по скорости. Цепь обратной связи по току показана пунктиром.

Рис. 10

По передаточным функциям звеньев необходимо найти выражение системы в разомкнутом и замкнутом состоянии:

W 1 (р)= Wу (р)∙Wтп (р)∙Wд (р)=

=0,45∙2,97 / (1+0,003р)∙1,666/ ((1+0,013р)р); (44)

Ф 1 (р)= W1 (р)/(1+ W1 (р)∙Wтг (р)) =

=[2,227 / (1+0,003р)/(1+0,013р)р)]/ [1+2,895/(1+0,003р)/ (1+0,013р)р)] (45)

Эти выражения используются для оценки устойчивости и автоматического регулирования.

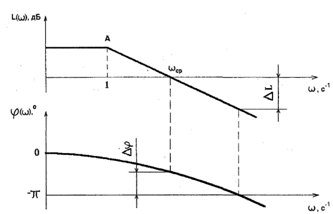

12. Устойчивость системы автоматического регулирования электропривода

Устойчивость спроектированной системы автоматического регулирования электропривода можно оценить по критериям Гурвица, Михайлова, Найквиста.

Наиболее распространённым в инженерной практике является способ, основанный на логарифмических частотных характеристиках (ЛАЧХ, ЛФЧХ) с использованием критерия устойчивости Найквиста.

Замкнутая система устойчива, если на частоте ω, для которой φ = -π , ордината ЛАЧХ разомкнутой системы отрицательна L(ω)<O.

Запас устойчивости по амплитуде ∆L на ЛАЧХ представляет собой отрезок, заключённый между осью абсцисс и ординатой ЛАЧХ при частоте, соответствующей фазовому сдвигу -π .

Запас устойчивости по фазе есть угол ∆φ =180 — | φ(ω ср ) |. На ЛФЧХ это угол превышения фазовой характеристики над линией φ =-πпри частоте среза ω ср (рис. 12).

Рис. 12

Нормы запасов устойчивости в зависимости от частоты среза представлены в [1] таблица 2

|

Для систем с высокими показателями качества |

Показатели качества для диапазона частот ω ср , с-1 |

|||

|

10 -2 ..102 |

10 2 ..103 |

10 3 ..104 |

10 4 ..108 |

|

|

∆L, дБ |

14 |

16 |

18 |

20 |

|

∆φ, ° |

45 |

50 |

55 |

60 |

Для построения ЛАЧХ

- Находим сопрягающие частоты:

для Т д =0,13 ωд =1/ Тд =1/0,13=7,692;

для Т тп =0,003 ωд =1/ Тд =1/0,003=333,333;

- На частоте ω=1 отложим ординату, равную 20lgK=2,52 (точка А), где К=1,337 — коэффициент передачи разомкнутой системы..

- Через точку А проводим прямую с наклоном μ20 дБ/дек, где μ =1- число интегрирующих звеньев (порядок астатизма системы).

- Для каждой из сопрягающих частот изменить наклон ЛАЧХ по отношению к предшествующему участку:

- для апериодического и интегрирующего звена на -20дБ/дек;

- для колебательного звена на -40дБ/дек;

- для дифференцирующего звена на +20дБ/дек.

При построении ЛАЧХ следует учитывать, что каждое звено даёт сдвиг по фазе выходных сигналов по отношению к входным сигналам:

апериодическое (-arctg ωt),

интегрирующее (-π/2),

дифференцирующее (-π/2).

13. Оценка качества регулирования электропривода

Переходная функция h(t) системы получаем обратным преобразованием Лапласа произведения:

W(p)/p=2,227/(p 2 (1+0,003р)(1+0,013р)), (46)

где

W 1 (р)= Wу (р)∙Wтп (р)∙Wд (р)==0,45∙2,97/ (1+0,003р)∙1,666/ ((1+0,013р)р);

h(p)=2,227((-0,000624p+0,0039)/p 2 +(0,000624p-0.9744)/(p+1/0,13)/(p+1/0,03)=

=2,227(-0,000624/p+0,0039/p 2 +0,000624p/(p+1/0,13)/(p+1/0,03)-0,9744/(p+1/0,13) /(p+1/0,03)

h(t)=2,227(-0,000624+0,0039t+0,000624/(1/0,13-1/0,03)(0,13exp(-0,13t)-0,03exp(-0,03t))-0,9744(exp(-0,13t)-exp(-0,03t))).

Функция h(t) не ограниченная, т.к присутствует t.

По переходной характеристике определим следующие показатели, характеризующие качество регулирования при ступенчатом изменении входного сигнала:

- время регулирования — интервал времени с момента подачи ступенчатого входного сигнала до момента окончания переходного процесса;

- перерегулирование — максимальное отклонение регулируемой величины от установившегося значения.

14. Принципиальная схема электропривода

Принципиальная схема электропривода разрабатывается с учетом функциональной схемы (рис.3), включает в себя элементы, выбранные на предыдущих этапах проектирования. Схема предполагает наличие современных устройств управления для пуска, торможения, реверса и регулирования скорости.

привод электродвигатель трансформатор индуктивность

Литература

[Электронный ресурс]//URL: https://inzhpro.ru/kursovoy/elektroprivod-metalloobrabatyivayuschih-stankov/

1. Расчёт автоматизированного электропривода постоянного тока. МУ. СГТУ, 2005. 21с

— Ильинский И.Ф. Общий курс электропривода / И.Ф. Ильинский, В.Ф. Козаченко. М.: Энергоатомиздат, 1992. 544 с.

— Михайлов О.П. Автоматизированный электропривод станков и промышленных роботов / О.П. Михайлов. М.: Машиностроение, 1990. 304 с.

— Москаленко В.В. Автоматизированный электропривод / В.В. Москаленко. М.: Энергоатомиздат, 1986. 416 с.

— Терехов В.М. Элементы автоматизированного электропривода / В.М. Терехов. М.: Энергоатомиздат, 1987. 224 с.

— Замятин В.Я. Мощные полупроводниковые приборы. Тиристоры / В.Я. Замятин. М.: Радио и связь, 1988. 576 с.

— Иващенко Н.Н. Автоматическое регулирование / Н.Н. Иващенко. М.: Машиностроение, 1978. 736 с.

— Игнатьев А.А. Элементы автоматизированных электромеханических систем: учеб. Пособие / А.А. Игнатьев, А.К. Демидов, В.А. Добряков. Саратов: Саратовский государственный технический университет, 2002. 60 с