При обработке заготовок на металлорежущих станках возникает необходимость в их базировании и надежном закреплении.

Применение различного рода приспособлений при производстве деталей машин повышает качество изделий, снижает материалоемкость и трудоемкость процесса обработки, его себестоимость. Приспособления механизируют и автоматизируют производство, повышая культуру производства, его технический уровень.

Основные конструктивные элементы приспособлений и их типы стандартизованы и унифицированы, что позволяет обеспечить взаимозаменяемость частей, уменьшить сроки на подготовку производства новых изделий.

1. Исходные данные

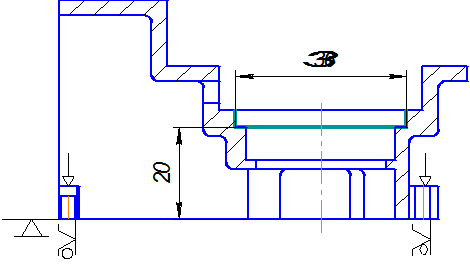

Необходимо разработать конструкцию приспособления на операцию зенкерование отверстия для детали корпус. Общий вид детали приведен на рисунке 1.

Рисунок 1 — Эскиз детали

Материал заготовки — АЛ 9 ГОСТ 1583-93;

- Габаритные размеры — 300х 100 мм.

Приспособление должно обеспечить точную установку и надежное закрепления для зенкерования отверстия диаметром 36 мм. При обработке надо получить шероховатость Rz40.

Назначение приспособления

Конструкция приспособления должна с заданной технологическим процессом и точностью обеспечить обработку заготовки корпус на вертикально-сверлильном станке модели 2А 135.

Исходя из условий удобства в эксплуатации и обеспечения эффективного применения в условиях крупносерийного и массового производства, необходимо разработать автоматизированное приспособление, обладающее высоким быстродействием установки и снятия заготовки, при этом должна быть обеспечена безопасность труда рабочего, монотонность труда которого неизбежно приведет к ошибочным действиям.

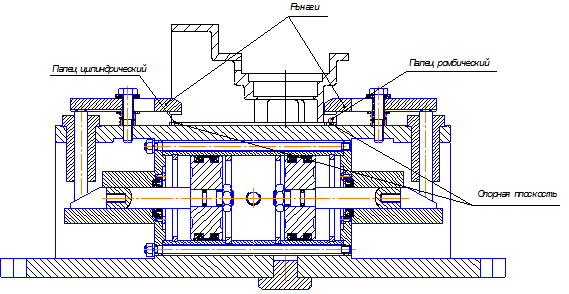

Для надежного и точного закрепления заготовки в приспособлении необходимо обеспечить точность позиционирования заготовки в пространстве. Исходя из конструкции заготовки и предыдущих операций технологического процесса, принимается конструкция приспособления, состоящая из опорной поверхности, цилиндрического пальца, ромбического пальца и параллельного зажима.

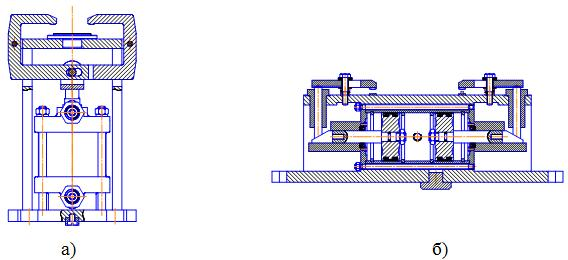

Рисунок 2 — Возможные схемы приспособления

На рисунке 2а приведена схема приспособления в которой зажим детали обеспечивается за счёт пневмоцилиндра через параллельный прихват. Эта схема приспособления имеет большие габаритные размеры и сильно увеличиваются размеры пневмоцилиндра.

Разработка маршрутной технологии изготовления детали

НАЗВАНИЕ ДЕТАЛИ, КОЛИЧЕСТВО, ШТ СТАЛЬ ГОСТ HRС, HB Гайка,25 шт 40ХН 4543-71 260 НВ ОБОРУДОВАНИЕ, ИНСТРУМЕНТ, ПРИСПОСОБЛЕНИЕ РАЗМЕР ЗАГОТОВКИ Ø 30,2 х625 КИМ 0,4 РЕЖИМЫ РЕЗАНИЯ ТРУДОЁМКОСТЬ ... № ОПЕРАЦИИ, ПЕРЕХОДЫ V/n S t i То Тв Тдоп Тшт 05 1 пер. ТОКАРНАЯ. Отрезать заготовку ...

Рациональной является схема, приведенная на рисунке 2б, т.к. она обеспечивает надежное закрепление и необходимую силу зажима.

3. Выбор установочных элементов для базирования. Схема приспособления

Для установки детали типа корпус нужно обеспечить установочную базу, лишающую 3 степеней свободы и 2 опорных базы, лишающих 3 степеней свободы. Базирование осуществляется на цилиндрический палец, ромбический палец и плоскость. Отверстие обрабатывается по 11 квалитету точности, что соответствует чертежу.

Пальцы выполняют из стали 20Х с цементацией на глубину 1,2-1,5 мм. и закалкой до твердости HRC 55…60. Рабочие поверхности шлифуют до Ra 0,63-0,32.

В качестве зажимного элемента используется параллельно-рычажный зажим, рычаги соединены шарнирно. Рычаги приводятся в движение от пневмоцилиндра, который обеспечивает необходимую силу зажатия.

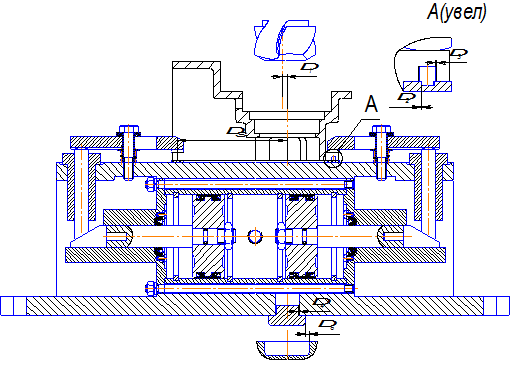

На рисунке 3 приведена общая схема приспособления, содержащая базирующие и зажимные элементы.

Рисунок 3 — Схема приспособления

4. Конструкция и принцип работы приспособления. Точность обработки детали, надежность и безопасность работы приспособления

Разрабатывается приспособление, на котором зенкеруется отверстие радиусом 36 мм. Конструкция спроектированного приспособления представлена на сборочном чертеже ТПЖА. 293224. 203 СБ. Приспособление состоит из следующих основных частей: на основание поз. 2 установлены две стойки поз. 3, в данные стойки установлены пальцы поз. 4, 7 на данные пальцы устанавливается и центрируется деталь. Зажим осуществляется с помощью параллельного зажима состоящего из двух рычагов поз. 5, 6 качающихся на болтах поз. 12, рычаги приводятся в движение с помощью пневмоцилиндра поз. 1 через ось 9. Пневмоцилиндр крепится к основанию приспособления с помощью шпилек поз. 11. Приспособление центрируется с помощью направляющей втулки поз. 14, которая запрессована в нижнее основание 10.

Деталь устанавливается на палецы, для этого рычаги должны находится в отведенном положении. После установки деталь из цеховой пневмомагистрали подается воздух в штоковую полость пневмоцилиндра, поршни вместе со штоками расходятся в стороны и толкают 2 оси, которые, в свою очередь, толкают рычаги, которые поворачиваясь на болтах прижимают деталь. Максимальный ход поршня 12 мм, максимальное усилие зажатия детали 2250 Н. Приспособление удобно с точки зрения установки и снятия детали, а также безопасно, потому что не содержит никаких съемных деталей. Действия рабочего сводятся к снятию и установке деталей.

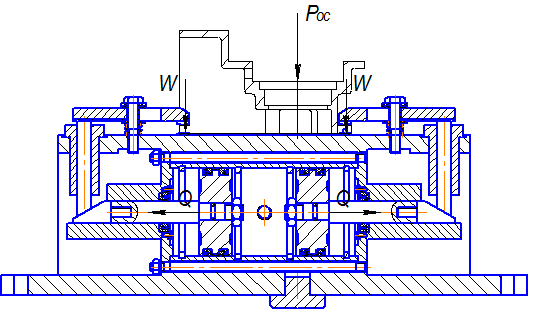

Схема к расчету зажимного усилия. Расчет усилия зажима детали

Расчет необходимо вести по самому неблагоприятному фактору. Во время зенкерования, сила резания воспринимается опорной поверхностью пальца, а потом опорной поверхностью приспособления. Поэтому расчет ведется исходя из условия, что действие силы резания не совпадает с силой зажима. Сила зажима должна обеспечить надежное крепление детали и исключить вырыв и сдвиг.

Разработка технологического процесса изготовления детали «Втулка»

... следствие, объем последующей обработки резанием, трудоемкость и себестоимость изготовления продукции. Целью данной курсовой работы является разработка этапов технологической подготовки производства детали «Втулка», осваиваемой в мелкосерийном ... электрическое сопротивление R, [Ом·м] Модуль упругости, E, [МПа] Твердость, НВ Коэффициент теплопроводности l , [Вт/(м·град)] 7900 0,75 ·10 6 18·10 ...

Упрощенный чертеж приспособления с закрепленной в нем обрабатываемой деталью и с указанием действующих сил изображен на рисунке 4.

Рисунок 4 Упрощенный чертеж приспособления

Сила резания при зенкеровании определяется по формуле (1):

![]() (1)

(1)

где С р = 17,2 — постоянная для данных условий;

- t = 2,5 мм. — глубина резания;

- S = 1,5 мм/об — подача;

- D = 36 мм. — диаметр обрабатываемого отверстия;

K МР = 1 — поправочный коэффициент;

- x = 1;

- y = 0,4;

- q = 0;

- показатели степеней.

![]()

Так как сила резания направлена против усилия зажима, то усилие зажима определяется по формуле (2):

![]() (2)

(2)

где — коэффициент запаса.

Коэффициент запаса рассчитывается по формуле (3):

(3)

где к 0 = 1,5 — гарантированный коэффициент запаса надежности;

к 2 = 1,2 — коэффициент, учитывающий увеличение силы резания вследствие затупления

к 3 = 1 — коэффициент, учитывающий увеличение силы резания при прерывистом резании;

к 4 = 1 — для пневматических приводах;

к 5 = 1 — степень удобства расположения рукояток.

Принимается к = 2,5.

Исходная сила рассчитывается по формуле (4):

![]() (4)

(4)

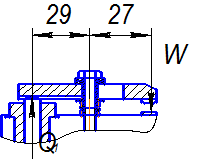

Где ![]() — длины плеч рычагов (см. рисунок 5).

— длины плеч рычагов (см. рисунок 5).

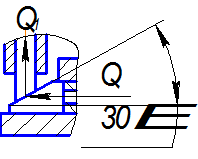

Рисунок 5 — Схема передаточного механизма

![]() (5)

(5)

Рисунок 6 — Схема передаточного механизма

Расчет исполнительных размеров привода

В приспособлении используется пневмоцилиндр двустороннего действия. Пневмоцилиндр должен обеспечить необходимую исходную силу.

Диаметр пневмоцилиндра определяется по формуле (6):

![]() (6)

(6)

Погрешности установки. Точность обработки

... случае погрешность приспособления полностью переносится на деталь. Рисунок 1.3.1. Схема установки заготовки при сверлении отверстий по кондуктору 2. Точность обработки. Общие положения Качество машин в значительной мере определяется точностью ...

где р = 0,5 МПа — давление цеховой пневмомагистрали;

= 0,8 — КПД.

![]()

Полученный диаметр цилиндра округляется по нормативам до ближайшего большего значения.

Принимается D = 63 мм.

Уточняется исходная сила по формуле (6):

![]()

Расчет приспособления на точность

зенкерование отверстие станок пневмоцилиндр

На точность обработки влияет ряд технологических факторов, вызывающих общую погрешность обработки, которая не должна превышать допуск выполняемого размера при обработке. Для получения необходимой точности, установочные поверхности приспособления обрабатываются, когда корпус приспособления уже собран. Таким образом объединяются технологические и измерительные базы. Погрешность приспособления определяется по формуле (7):

![]() (7)

(7)

где ![]() — погрешность настройки зенкера на размер

— погрешность настройки зенкера на размер ![]() = 0,005 мм мкм;

= 0,005 мм мкм;

![]() — погрешность базирования на цилиндрический палец определяется как:

— погрешность базирования на цилиндрический палец определяется как:

![]()

по чертежу отверстие изготовлено по Н14, но для более точного базирования это отверстие должно изготавливаться по Н10, а палец по f6;

![]() — эксцентриситет между поверхностями пальца

— эксцентриситет между поверхностями пальца ![]() = 0,005 мм;

= 0,005 мм;

![]() — эксцентриситет между поверхностями установочной пальца и нижнего основания

— эксцентриситет между поверхностями установочной пальца и нижнего основания ![]() = 0,005 мм;

= 0,005 мм;

![]() — погрешность установки приспособления в отверстие стола по установочному пальцу

— погрешность установки приспособления в отверстие стола по установочному пальцу ![]() = 0,08 мм;

= 0,08 мм;

![]()

Допуск на размер равен 0,36 мм, значит, приспособление удовлетворяет необходимым требованиям точности.

Рисунок 7 — Расчетная схема

Заключение

В ходе курсовой работы спроектировано приспособление для зенкерования отверстия на вертикально-сверлильном станке с заданной точностью. Выполнены

Точность обработки изделий в машиностроении и методы ее достижения

... одновременно Точность обработки изделий в машиностроении и. методы ее достижения. Основные погрешности при ... погрешности: ??у - Установки заготовок в приспособлении с учетом колебания размеров баз, контактных деформаций установочных баз заготовки и приспособления, точности изготовления и износа приспособления ... распределения эксцентриситета (закон Релея). Распределение по закону Релея формируется в ...

- разработана компоновка приспособления;

- рассчитаны сила зажима и исходное усилие;

- выбран и рассчитан механизированный привод;

— приспособление проверено на точность.

Библиографический список

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/zenkovanie-metalla/

1. Горошкин А.К. Приспособления для металлорежущих станков М.: Машино строение, 1979, — 303 с. ил.

2. Справочник технолога-машиностроителя. В 2-х т. / Под ред. А.Г. Косилова и Р.К. Мещерякова — М.: Машиностроение, 1985. — T.1, 656 с.; Т.2, 496 с.

3. Станочные приспособления: Альбом/Моск. гос. технолог. ун-т (СТАНКИН)/ — Тверь, 1999. — 112 с.

4. Схиртладзе Александр Георгиевич. Станочные приспособления: Учеб. пос. / Схиртладзе Александр Георгиевич, Новиков Владимир Юрьевич. — М.: Высш. шк., 2001. — 110 с.

5. Технологическая оснастка: метод. указания для курсов. проектирования (все формы обучения).

К.В. Иванов-Польский. Спец. 1201 / ВятГУ. Эл-ный документ — Киров, 2005. 18 с.