В данном курсовом проекте разрабатывается технологический процесс механической обработки вала.

Любой технологический процесс должен соответствовать установленным требованиям. Требования в области техники безопасности, производственной санитарии, стандартах на типовые и групповые технологические процессы, инструкциях и других нормативных документах по технике безопасности и производственной санитарии.

В соответствии с Р 50-54-93-88 «Классификация, разработка и применение технологических процессов» разработка технологического процесса состоит из следующих этапов:

Анализ исходных данных для разработки ТП

- Составление технологического маршрута

- Разработка технологических операций

- Нормирование ТП

- Оформление документации на данный ТП

Анализ исходных данных

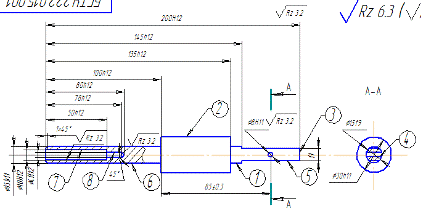

В данной работе деталь представляет собой вал.

Код по ЕСКД:

- класс детали, типа валов;

- с длинной свыше 2D (валы) с наружной поверхностью цилиндрической;

- без закрытых уступов, ступенчатый, с наружной резьбой

- с центральным глухим отверстием без резьбы

- без пазов и шлицев на наружной поверхности, с отверстиями вне оси детали

Деталь изготавливается из Стали 45 ГОСТ 1050-88 — сталь конструкционная, углеродистая, качественная

Изготавливаемая деталь имеет особенности:

Внешний контур имеет простую конфигурацию. Для его получения можно применить механообработку.

Вал имеет глухое, ступенчатое, осевое отверстие с отношениями L1/D1=5, L2/D2=7,5;

- Вал также имеет внеосевое, сквозное отверстие. Для его получения используется сверление и зенкерование.

Так же в качестве исходной информации была проанализирована нормативная документация, содержащая требования по выполнению определенных операций, требования к оформлению технологической документации.

В соответствии с ГОСТ 3.1407-86 при оформлении техпроцесса используются маршрутно-операционные карты, которые являются одним из основных документов, где описывается весь процесс в технологической последовательности выполнения операций. Форма маршрутно-операционных карт приведена в ГОСТ 3.1118-82. Техпроцесс оформляется по формам 1 и 1б.

В маршрутно-операционной карте указывается информация о операциях: код и наименование операции, применяемое оборудование, содержание операции, режимы обработки, применяемая при выполнении операции технологическая оснастка. Обоснование информации, вносимой в маршрутно-операционную карту, приведено в соответствующих пунктах данного проекта.

Технологический процесс изготовления детали «Шестерня»

... изготовление детали; указаны требования к материалу, физико-механическому состоянию детали; допуски формы, взаимного расположения поверхностей, параметры шероховатости соответствуют стандартным значениям (ГОСТ 2.308-79, ГОСТ 2.309.77). Конструктивно деталь ... т.к. операция получения зубьев со снятием стружки производится в основном малопроизводительными методами. Большинство элементов шестерни ...

Документы ЕСТД, рассмотренные при разработке техпроцесса, а именно ГОСТ 3.1404-86, ГОСТ 3.1407-86, ГОСТ 3.1702-72, ГОСТ 3.1128-93, ГОСТ 3.1105-84 устанавливают правила оформления технологической документации. Эти нормативные документы устанавливают требования к комплектности, построению и заполнению маршрутных и операционных карт.

|

Марка: 45 Заменитель: 40Х, 50, 50Г2 Классификация: Сталь конструкционная углеродистая качественная Применение: вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность. Химический состав в % материала сталь 45. C Si Mn Ni S P Cr Cu As 0.42-0.5 0.17-0.37 0.5-0.8 до 0.25 до 0.04 до 0.035 до 0.25 до 0.25 до 0.08 Температура критических точек материала сталь 45. Ac1=730, Ac3(Acm)=755, Ar3(Arcm)=690, Ar1=780, Mn=350 Механические свойства при Т=20oС материала сталь 45. Сортамент Размер Напр. в T 5 KCU Термообр. — мм — МПа МПа % % кДж / м2 — Лист горячекатан. 80 590 18 Состояние поставки Полоса горячекатан. 6-25 600 16 40 Состояние поставки Поковки 100-300 470 245 19 42 390 Нормализация Поковки 300-500 470 245 17 35 340 Нормализация Поковки 500-800 470 245 15 30 340 Нормализация Твердость материала 45 горячекатанного отожженного HB=170 Твердость материала 45 калиброванного нагартованного HB=207 Физические свойства материала сталь 45. T E 10-5 106 C R 109 Град МПа 1/Град Вт/(м·град) кг/м3 Дж/(кг·град) Ом·м 20 2.00 7826 100 2.01 11.9 48 7799 473 200 1.93 12.7 47 7769 494 300 1.90 13.4 44 7735 515 400 1.72 14.1 41 7698 536 500 14.6 39 7662 583 600 14.9 36 7625 578 700 15.2 31 7587 611 800 27 7595 720 900 26 708 Технологические свойства материала 45. Свариваемость: трудносвариваемая. Флокеночувствительность: малочувствительна. Склонность к отпускной хрупкости: не склонна. |

Выбор заготовки

При выборе заготовки для заданной детали назначают метод ее получения ,определяют конфигурацию, размеры, допуски, припуски на обработку и формируют технические условия на изготовление. По мере усложнения конфигурации заготовки, уменьшении напусков и припусков, повышении точности размеров и параметров расположения поверхностей усложняется и удорожается технологическая оснастка заготовительного цеха и возрастает себестоимость заготовки, но при этом снижается трудоемкость и себестоимость последующей механической обработки заготовки, повышается коэффициент использования материала.

Заготовки простой конфигурации дешевле, так как не требуют при изготовлении сложной и дорогой технологической оснастки, однако такие заготовки требуют последующей трудоемкой обработки и повышенного расхода материала.

Заготовки деталей получают литьем, ковкой, штамповкой, сваркой, прессованием, прокаткой, волочением. Заготовки бывают металлические и неметаллические.

Неметаллические заготовки в основном получают из пластмасс — синтетических веществ органического происхождения методом литья, прессования и выдавливания (экструзии)

К металлическим заготовкам относятся:

- Прокат из стали и цветных металлов простых и сложных профилей в виде прутков и труб;

- поковки;

- листовая штамповка;

- отливки.

Большинство деталей типа валов, втулок, шайб и колец изготовляют из заготовок, поставляемых в виде круглых, шестигранных и квадратных прутков. Крупные и сложные по форме детали получают из штучных заготовок литьем, ковкой или штамповкой.

Выбор вида заготовки (прутков круглого, шестигранного или квадратного сечений, поковки, отливки и т. д.) зависит от конструктивных особенностей деталей. Например, болт с шестигранной головкой целесообразно изготовлять из шестигранного прутка, а не из круглого.

Заготовка должна иметь несколько большие размеры, чем обработанная деталь, т. е. предусматривается слой металла, снимаемый при механической обработке. Этот слой металла носит название припуска на обработку.

Величина припуска должна быть наименьшей, но при этом обеспечивать получение годной детали, т. е. заготовка по форме и размерам должна приближаться к форме и размерам готовой детали

Главным при выборе заготовки является обеспечение заданного качества готовой детали при ее минимальной себестоимости. Себестоимость детали определяется суммированием себестоимости заготовки по калькуляции заготовительного цеха и себестоимости ее последующей обработки до достижения заданных требований качества по чертежу. Выбор заготовки связан с конкретным технико-экономическим расчетом себестоимости готовой детали , выполняемым для заданного объема годового выпуска с учетом других условий производства . При проектировании технологического процесса механической обработки для конструктивно сложных деталей важно иметь данные о конфигурации и размерах заготовки и, в частности, — о наличии в заготовке отверстий, полостей, углублений, выступов.

В данном случае в качестве заготовки выбран пруток диаметром 31 мм. Используется прокат стальной горячекатный круглый ГОСТ 2590-88. Точность В (обычная) предельные отклонения для d = ![]() мм. Площадь поперечного сечения 8,420 см3 .Масса 1 м профиля 6,31кг.

мм. Площадь поперечного сечения 8,420 см3 .Масса 1 м профиля 6,31кг.

Коэффициент использования материала:

Vдет=43500,5 мм2дет = ρ.Vдет = 7,8.10-3* 43500,5 = 339,3 г заг= ПR2h = 3,14 * (15,5)2*200 = 150877 мм2

![]()

Коэффициент использования материала показывает, что неэффективно используется материал заготовки, не смотря на это в соответствии с другими критериями, оптимальнее всего выбрать именно этот вариант заготовки из данного материала.

План обработки детали

|

Номер поверхности |

Размер точности |

Шероховатость Ra, мм |

Способ обработки |

|

1 |

Ø15f9 |

6.3 |

Обтачивание однократное, шлифование однократное |

|

2 |

Ø30h11 |

6.3 |

Обтачивание предварительное, обтачивание чистовое |

|

3 |

200H12 |

6.3 |

Обтачивание однократное |

|

4 |

Ø8H11 |

3.2 |

Сверление и зенкерование |

|

5 |

11Н12 |

6.3 |

Фрезерование |

|

6 |

Ø 15Н11 |

3.2 |

Обтачивание предварительное, обтачивание чистовое |

|

7 |

Ø10Н12 |

3.2 |

Сверление и развёртывание |

|

8 |

Ø5h11 |

6.3 |

Сверление и зенкерование |

Технологический маршрут изготовления детали

В качестве заготовки используем калиброванный пруток.

Подрезаем торец на необходимую длину.

Получаем поверхность 2 на токарно-винторезном станке, для этого требуется обтачивание предварительное, обтачивание чистовое.

Получаем поверхность 1 необходимой длины на токарном станке, применяя обтачивание однократное.

Переворачиваем деталь в патроне.

На токарном станке сверлим отверстие диаметром 4 мм на определённую длину и зенкуем, тем самым получая поверхность 8. Затем сверлим осевое отверстие с диаметром 10 мм на определённую длину и развёртываем его, получая поверхность 7.

На токарном станке получаем поверхность 6, для этого требуется обтачивание предварительное, обтачивание чистовое. Делаем фаску.

На вертикально-сверлильном станке получаем отверстие с диаметром 8 ,зенкуем его — получаем поверхность 4.

На горизонтально-фрезерном станке получаем поверхность 5.

На шлифовальном станке шлифуем поверхность 1,тем самым получая нужную шероховатость поверхности.

Выбор оборудования и технологической оснастки

Обработка поверхностей 1,2,6,7,8

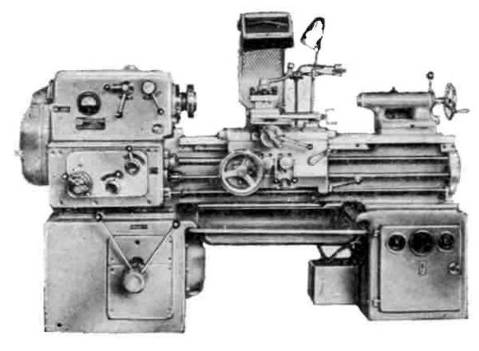

Используется токарно-винторезный станок 1А616 .

Рис.2 Токарно-винторезный станок 1А616

Описание станка

Универсальный станок токарно-винторезный 1А616, выпускался средне-Волжским станкостроительным заводом. На станке данной марки можно выполнять различные токарные работы как индивидуального характера, так и мелкосерийного производства, которые предполагают работу в патроне и в центрах. В частности станок используют для нарезания дюймовой, метрической, а так же модульной резьбы.

Расстояние между центрами токарного станка <#»605369.files/image005.gif»>

Рис. 3

Горизонтально-фрезерный станок 6Т82Г предназначен для выполнения разнообразных фрезерных работ цилиндрическими, торцевыми, концевыми, фасонными и другими фрезами. Применяются для обработки горизонтальных и вертикальных плоскостей, пазов, рамок, углов, зубчатых колес, спиралей, моделей штампов, пресс-форм и других деталей из стали, чугуна, цветных металлов, их сплавов и других материалов.

По техническим характеристикам и параметрам станок 6Т82Г является точным аналогом отечественных фрезерных станков 6Р82Г, 6М82Г, 6Н82Г и благодаря универсальности и высокой точности используется во всех отраслях современного машиностроения.

Высокая жесткость станков позволяет применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов. Большая мощность привода главного движения и тяговое усилие продольной подачи стола позволяют производить за один проход обработку широких горизонтальных поверхностей набором цилиндрических или фасонных фрез, установленных на горизонтальной оправке.

Технические характеристики горизонтально-фрезерного станка 6Т82Г (аналог 6Р82Г, 6М82Г, 6Н82Г):

|

Наименование параметра, размерность |

Величина параметра |

|

Характеристика |

6Т82Г (6Р82Г) |

|

Размеры рабочей поверхности стола, мм |

1250х320 |

|

Наибольшее перемещение стола, мм |

|

|

— продольное |

800 (850*) |

|

— поперечное |

320 |

|

— вертикальное |

420 |

|

Поворот стола в обе стороны, град |

— |

|

Расстояние от оси горизонтального шпинделя до рабочей поверхности стола, мм |

30-450 (280-650*) |

|

Пределы частот вращения шпинделя, мин -1 |

31,5-1600 (50-2500*) |

|

Диапазон подач стола, мм/мин: |

|

|

— продольных |

12,5-1600 |

|

— продольных (бесступенчато регулируемый) |

5-3150* |

|

— поперечных |

12,5-1600 |

|

— поперечных (бесступенчато регулируемый) |

5-3150* |

|

— вертикальных |

4,1-530 |

|

— вертикальных (бесступенчато регулируемый) |

+ |

|

Ускоренное перемещение стола, мм/мин: |

|

|

— продольное |

4000 |

|

— поперечное |

4000 |

|

— вертикальное |

1330 |

|

Мощность электродвигателей приводов, КВт |

|

|

— основного шпинделя |

7,5 |

|

— подач стола |

3 |

|

Конус шпинделя по ГОСТ 30064-93 |

ISO 50 |

|

Максимальная масса обрабатываемой детали с приспособлением, кг |

1000 |

|

Максимальное тяговое усилие приводов стола, Н: |

|

|

— продольное и поперечное |

40000 |

|

— вертикальное |

25000 |

|

Габаритные размеры, мм: |

|

|

— длина |

2280 |

|

— ширина |

1965 |

|

— высота |

1690 |

|

Масса станка с электрооборудованием, кг |

3050 |

|

Дополнительная по заказу: |

|

|

— цифровая индикация Ф1 |

+ |

|

— направляющие из фторопласта |

+ |

)Установить заготовку на фрезерном станке.

) Фрезеровать поверхность (5) 11 на длину 55 мм.

Режущий инструмент:

Фреза прорезная (шлицевая) ГОСТ 2679-73 диаметр D =160 мм, ширина B= 5 мм, диаметр вала d=32 мм, число зубьев (тип 1) = 100 (Справочник А.Г. Косиловой т.2 стр. 184).

Мерительный инструмент:

Для контроля длины штангенциркуль ШЦ-III 0-150 ГОСТ 166-73

Сверление отверстия 4

Используем вертикально-сверлильный малогабаритный станок 2М112.

Рис. 4.

Вертикальный настольно-сверлильный станок 2М112 позволяет выполнять как сверлильные работы, операции по обработке отверстий, так и нарезание внутренней резьбы метчиками. Станок обладает жесткостью и устойчивостью благодаря основанию из цельнолитой массивной плиты. Глубина сверления или нарезания резьбы может контролироваться как по линейке расположенной на передней поверхности корпуса шпинделя, так и по лимбу штурвала. Возможность выбирать обороты шпинделя из пятиступенчатого диапазона и лёгкость управления сверлильным станком способствуют эффективному использованию станка в течении длительного времени.

|

Технические характеристики вертикального-сверлильного малогабаритного станка 2М112 |

||

|

Максимальный диаметр сверления и резьбонарезания, мм: |

12 |

|

|

Расстояние от оси шпинделя до образующей колонны, мм |

190 |

|

|

Размер конуса шпинделя наружный по ГОСТ 9953-82 |

B18 |

|

|

Расстояния от торца шпинделя до рабочей поверхности стола мин. / макс., мм |

50 / 400 |

|

|

Наибольшее перемещение шпинделя, мм |

100 |

|

|

Цена деления лимба, мм |

1 |

|

|

Подача при сверлении |

ручная |

|

|

Количество скоростей шпинделя |

5 |

|

|

Диапазон скоростей вращения шпинделя, об/мин: |

450…4500 |

|

|

Мощность электродвигателя, кВт |

0,55 |

|

|

Частота вращения электродвигателя, об/мин. |

1500 |

|

|

Напряжение трёхфазного эл.питания, В |

380 |

|

|

Размеры рабочей поверхности стола, мм |

200 х 250 |

|

|

Количество Т-образных пазов |

3 |

|

|

Расстояние между пазами, мм |

50 |

|

|

Ширина пазов, мм |

14 |

|

|

Габаритные размеры станка, мм |

— длина |

370 |

|

— ширина |

770 |

|

|

— высота |

950 |

|

|

Масса сверлильного станка, кг |

120 |

|

Установить заготовку на сверлильном станке с помощью специального приспособления.

Сверлить сквозное отверстие Ø8H12.

Зенкеровать сквозное отверстие Ø8H11, образуя поверхность 4.

Режущий инструмент:

Сверло спиральное из быстрорежущей стали с цилиндрическим хвостовиком ГОСТ 4010-77, d= 7,5 мм, L= 79 мм, l= 37 мм, (Справочник А.Г. Косиловой т.2 стр. 137).

Зенкер цельный твёрдосплавный с цилиндрическим хвостовиком ГОСТ 21543-76, d = 8 мм, L= 117 мм, l = 20 мм (Справочник А.Г. Косиловой т.2 стр. 153)

Мерительный инструмент:

Калибр-пробка 8133-0910 ГОСТ 14810-69 8H11.

Шлифование поверхности 1

Используем круглошлифовальный универсальный станок 3Б12 (Рис. 5).

Рис. 5

Станок круглошлифовальный универсальный 3Б12 предназначен для наружного шлифования цилиндрических и пологих конических поверхностей. Шлифование происходит в патроне и в неподвижных центрах.

Станок круглошлифовальный 3Б12 может быть применим в условиях серийного производства.

Технические характеристики станка круглошлифовального 3Б12:

|

Класс точности станка по ГОСТ 8-82 |

П |

|

|

Наибольший диаметр устанавливаемого изделия |

мм. |

250 |

|

Наибольшая длина изделия, устанавливаемого в бабках |

мм. |

630 |

|

Высота центров |

мм. |

125 |

|

Расстояние между центрами универсальной и задней бабок |

мм. |

550 |

|

Размеры рабочей поверхности стола |

мм. |

900х140 |

|

Угол поворота стола в горизонтальной плоскости |

град. |

900 |

|

Пределы частоты вращения шпинделя |

об/мин. |

2240; 4500; 6300 |

|

Электродвигатель главного привода |

кВт. |

1,4 |

|

Габариты |

мм. |

2050х1820х1550 |

|

Масса |

кг. |

1285 |

)Установить заготовку на шлифовальном станке с помощью специального приспособления.

)Шлифовать поверхность (1) Ø15f9 .

Абразивный инструмент:

Шлифовальный круг универсальный прямого профиля (ПП) ГОСТ 2424-67 диаметр D = 300 мм, высота h = 40 мм, диаметр отверстия d = 76 мм (Справочник А.Г. Косиловой т.2 стр. 253)

Мерительный инструмент:

Калибр-скоба регулируемая 8118-0005 , Ø15f9.

Расчет припуска на обработку поверхности

Обрабатывается поверхность 2,обтачивание предварительное, обтачивание чистовое Ø30h11

|

Технологичес-кие переходы обработки поверхности Ø30h11 |

Элементы припуска, мкм |

Расчетный припуск 2Zmin,мкм |

Расчет- ный размер dp, мм |

Допуск d,мкм |

Предельный размер, мм |

Предельное значение припусков |

|||||

|

Rz |

T |

r |

dmin |

dmax |

|

||||||

|

Заготовка |

150 |

250 |

4,2 |

— |

30,878 |

330 |

30,9 |

31,208 |

|||

|

Обтачивание предварительное |

50 |

50 |

0,252 |

808 |

30,070 |

210 |

30,070 |

30,280 |

808 |

928 |

|

|

Обтачивание чистовое |

30 |

30 |

— |

200 |

29,870 |

130 |

29,9 |

200 |

280 |

||

Таблица . Расчетные значения припусков.

— средняя высота поверхностных микронеровностей, полученных на соответствующем технологическом переходе.- глубина дефектного поверхностного слоя.

r — остаточное пространственное отклонение, полученное на соответствующем технологическом переходе.

ε — погрешность установки при выполняемой обработке.

Расчет припусков и предельных размеров по технологическим переходам на обработку поверхности.

Качество поверхности заготовок:

Вид заготовки: прокат горячекатный, диаметр от 26…75, значит Rz=150 мкм; T=250 мкм.

Для заготовок из проката при консольном закреплении в самоцентрирующих патронах:

![]() (Горбацевич стр. 67)

(Горбацевич стр. 67)

— (общее отклонение оси от прямолинейности, удельная кривизна заготовок)

Остаточное пространственное отклонение

Расчёт минимальных значений припусков

![]() , где:

, где:

Rz — шероховатость, полученная на предыдущем этапе обработке;

- величина дефектного слоя;

r — пространственное отклонение

ε — погрешность установки заготовки

εi=0 мкм.

Тогда формула для расчетного припуска примет следующий вид:

![]()

Предварительное обтачивание: =2.(150+250+4,2)=808 мкм

Чистовое обтачивание: =2.(50+50+0,252)=200 мкм

Расчётный размер= 30h11 =130мкм 30-0,130 мм=0 мкм=-130 мкм

Формула для расчета размера на каждом переходе:

![]()

![]() мм

мм

![]() мм

мм

Определение допуска

Заготовка: 13 квалитет, d=330 мкм.

Предварительное обтачивание : 12 квалитет, d=210 мкм.

Чистовое обтачивание: 11 квалитет, d=130 мкм.

Наибольший предельный размер

![]() чистовоемм

чистовоемм

![]() мм

мм

![]() мм

мм

Общие значения припусков

![]()

Z пр max предварительное=31,208 — 30,280=928 мкм

Z пр max чистовое = 30,280 — 30 = 280 мкм

![]()

Z пр min предварительное 30,878 — 30,070 = 808 мкм

Z пр min чистовое =30,070 — 29,870 = 200 мкм

Проверка

![]() мкм

мкм

![]() мкмчист- Zmin чист= 280-200 = 80 мкм

мкмчист- Zmin чист= 280-200 = 80 мкм

![]() мкм

мкм

Проверка показывает — расчет выполнен верно.

Расчет режимов резания. Сверление

Рассчитаем режим резания для операции сверления отверстия Ø8Н11(Rz=3,2 мм).

При назначении элементов режимов резания учитывают характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования.

Вертикально-сверлильный1 станок 2М112.L=15мм.Материал заготовки Сталь 45 ГОСТ 1050-88.

Сверло: Сверло спиральное из быстрорежущей стали с цилиндрическим хвостовиком ГОСТ 4010-77, d= 7,5 мм, L= 79 мм, l= 37 мм, (Справочник А.Г. Косиловой т.2 стр. 137),подача S0=0,16 мм/об (стр. 111 по справочнику Барановского).

V=ПDn/1000табл=23 м/мин

Число оборотов:=996 об/мин

Кз=Кr(750/1050)=0.71 , Кr=1.= n0 * К1 * К2 * К3

К1 =1; К2=0,91= 976 * 0,71 *1 * 0,91 = 630 об/мин

По паспорту станка n= 600 об/мин=ПDn/1000 = 3,14 * 7,5 *600/1000 = 14,13

Д = 7,5 мм= 0,16 мм/об= 600 об/мин

) Рz=10*Cp*tx*Sy*Vn* Kp

Cp=339 ; Kp=0,71=Kmp * Kup (1) * Kyp (1) * Kлp (1) * Krp (1)=(бв/750)=(1050/750)0,75=1,3= 1 ; y =0,5 ; n =-0,4

Рz= 419,5 кН

Мощность=Pz * Vср /1000 * 60 =419,5 * 1000*14,13 / 1000*60 = 99 Вт

Расчёт режимов резания. Зенкерование

Для зенкерования отверстия из материала Сталь 45 Ø8Н11 с Rq=6,3 мкм;

Подача : S0 =Ks * KHBS [мм/об]

Припуск под зенкерование : t = 0,4 * d0,54 мм= 0,009d+0,15 = 0,009 * 8+0,15 = 0,222 (тип операции)= 14/(НВ)0б5 = 14/(250)0,5 = 0,88 (влияние твёрдости)= 0,222 * 0,88 = 0,195 мм/об

Но в паспортных данных станка другая подача, берём ближайшую.= 0,25 мм/об

Частота вращения шпинделя = (1000 * Kv * KM* KHBV* KT* KИ)/d = 7,6= 70 / (HB)0,8 = 70/82,86 = 0,84 (Влияние твёрдости обрабатываемого материала)=0.9 (учитывает особенности обработки сталей)И =1 (характеризует материал режущей части)

Стойкость зенкеров Т = 90 мин (нормальная)= 1000 * 7,6 * 0,84 * 0, 97 * 1/8= 2,4/ T0,2 = 0,97= 774 об/мин ;=ПDn/1000 = 19,4 м/мин

Осевое усилие :

Д = 8 мм= 0,25 мм/об= 774 об/мин

Рz=10*Cp*tx*Sy*Vn* Kp

Cp=339 ; =Kmp * Kup (1) * Kyp (1) * Kлp (1) * Krp (1)=(бв/750)=(1050/750)0,75=1,3= 1 ; y =0,5 ; n =-0,4 ; Kp=1,3

Рz= 462,73 кН

Мощность=Pz * Vср /1000 * 60 =462,73 * 19,4/60 = 949,6 Вт

Определение основного (технологического времени)(врезание, переброс инструмента)

Длина отверстия 8 мм = l

Время каждого перехода:(сверл.)=(l + l1) / S*n = (8+4) / 0,16*600 = 0,125 мин.(сверл.)=(l + l1) / S*n = (8+20)/0,25 * 774 = 28 / 193,5 = 0,144 мин.

Основное время:= t1+ t2=0,125+0,144 = 0,27 мин.

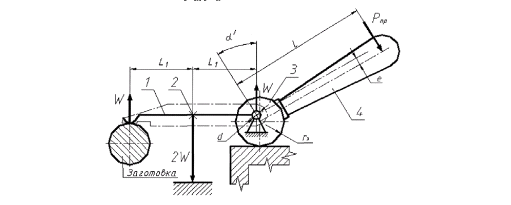

Разработка специального приспособления

Назначение и конструкция приспособления

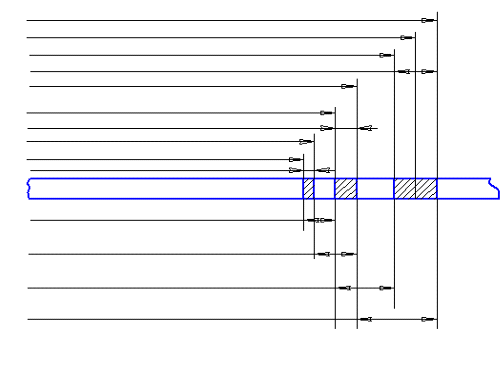

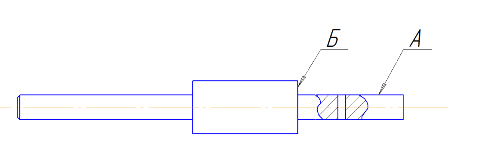

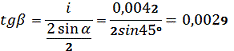

Приспособление разрабатывается для сверлильной операции, отверстие Ø8Н11

Приспособление обеспечивает неподвижность заготовки и её точное положение относительно станка и режущего инструмента в процессе обработки, а также требуемый уровень точности получаемых размеров согласно требованиям.

Обрабатываемое отверстие выполняется по 11 квалитету. Точность диаметральных размеров обеспечивается свёрлами, точность положения оси отверстия относительно осей цилиндрических поверхности A и торца Б — базированием заготовки и точностью положения направляющих элементов для свёрл относительно установочных элементов приспособления.

Таким образом ,чтобы закрепить заготовку используем призму с упором поверхности Б в корпус. Для направления сверла служит кондукторная втулка. В качестве зажимного элемента использован вилкообразный прихват.

Расчет погрешности установки заготовки в приспособлении

Чтобы обеспечить правильное размещение и закрепление заготовки в приспособлении, используем конструкцию из призмы и передвижного прихвата.

Сначала необходимо рассчитать погрешность базирования на призму. В данном приспособлении используется призма опорная ГОСТ 12195-66 H(длина) = 20 мм , L(высота) = 12 мм, B(ширина) = 38 мм, призма с углом α=900. Нижняя поверхность призмы имеет шероховатость Ra=0,4 мкм.

Погрешность базирования при установке в призму является функцией погрешности формы цилиндрической поверхности заготовки. Если в призму устанавливать заготовку, базовая поверхность которой имеет погрешность формы в виде конусности, то ее ось будет располагаться наклонно.

Так как на чертеже отсутствует допуск на конусность данной цилиндрической поверхности, будем считать, что он находится в пределах допуска на диаметр.

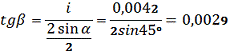

Тогда конусность заготовки равна отношению разности диаметров двух поперечных сечений к расстоянию между ними:

i= 0,043/60 = 0,00072

α — угол призмы ;

β — искомый угол наклона к оси ;

β = 0,00072/1,4 = 0,00051

β = 0,00072/1,4 = 0,00051

Искомый угол наклона β = 0,050

Отклонение от перпендикулярности оси вала 15f9 равен 0,009 мм.

Поле допуска перпендикулярности оси — область в пространстве, ограниченная цилиндром, диаметр которого равен допуску перпендикулярности , а ось перпендикулярна базовой поверхности.

Положение реальной оси отверстия 15f9 ограничено цилиндром, диаметр которого равен допуску Т=0,009 мм плюс допуск на диаметр отверстия Т1=43 мкм.

Т = 9+43=52 мкм.

Таким образом ось отверстия может сместиться на некоторое расстояние, при установке заготовки в призму с углом наклона = 0,050:

![]()

![]()

тогда Т=8 мкм

Значение отклонения оси — 8 мкм,T = 52 мкм, значит, что установка заготовки в призму обеспечивает выполнение требования по точности перпендикулярности оси отверстия.

Расчет усилия закрепления

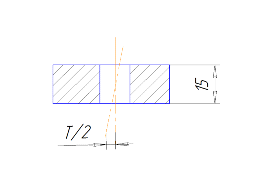

Действия сил на заготовку при сверлении отверстия:

Сила закрепления должна быть достаточной для предупреждения смещения установленной в приспособлении заготовки.

![]() , где

, где

Pz — сила резания (Pz = 419,5 кН — из расчета режима резания), f2 — коэффициенты трения (f1=f2=0,16)

К — коэффициент запаса=K1K2K3K4=1,5

где K1 — гарантированный коэффициент запаса (K1=1,5)- учитывает состояние технологической базы(при чистых K2 =1,0)- учитывает стабильность силового привода(при механизированном приводе K3 =1,0)- учитывает определенность расположения опорных точек при смещении заготовки моментом сил (при установке на опоры с неограниченной в пределах базы зоной контакта K4=1)

Расчет точности сверления в кондукторе

Точность сверления в кондукторе обуславливают

±у’ — предельное отклонение размеров кондуктора (для кондуктора нормальной точности 0,05 мм)вн — Dсм — величина зазора в посадочном отверстии сменной рабочей втулки (диаметр промежуточной втулки равен 9H6, следовательно Dвн — Dсм = 0,009 мм)вн — dсв — величина зазора в направляющем отверстии рабочей втулки под сверло (диаметр промежуточной втулки равен 4,30F7, следовательно dвн — dсв = 0,012 мм)

εрб — эксцентриситет рабочей втулки (0,005 мм)- глубина сверления (5 мм)- длина направляющего отверстия рабочей втулки (21 мм)- расстояние между нижним торцом рабочей втулки и заготовкой (4 мм)

Для кондуктора нормальной точности коэффициенты равны:=0,8 — учитывает вероятный предел отклонения координат центров отверстий в кондукторе

К=0,5 — учитывает наиболее вероятный предел зазоров в сопряжениях и наиболее вероятное смещение=0,4 — учитывает наиболее вероятную величину эксцентриситета сменной втулки

Р=0,35 — учитывает наиболее вероятную величину перекоса сверла

Величина допуска, обеспечиваемая кондуктором, рассчитывается по формуле:= 0,0545 мм= 0,0286 мм

Допуск IT = Max — Min = 0,0259 мм

Размер, который необходимо обеспечить (расстояние от оси заготовки до оси отверстия) 10±IT12/2 имеет допуск IT = 0,013 мм.

Так как yLизд = 0,013≥0,00072 сделаем вывод о том, что приспособление обеспечивает требуемую точность.

Расчет приспособления на прочность

Наиболее нагруженный элементом приспособления можно считать шпильку, которая является опорой прихвата (рычага) и на которую действует стягивающая сила , равная 2 W.Шпилька работает на растяжение .Её опасным сечение является внутренний диаметр резьбы d ,который в соответсвии с рекомендациями определяется по формуле

d=C![]()

где С — коэффициент( для метрических резьб С = 1,4) — допускаемое напряжение при растяжении (для улучшенной стали 45 при пульсирующей нагрузке ![]() = 155МПа)

= 155МПа)

После подстановки значений в формулу определяется внутренний диаметр резьбы

d = 1,4![]() =11,87 мм

=11,87 мм

По Гост 2204.1 — 76 принимается шпилька М16-120 -7Н из улучшенной стали 45 с внутренним диаметром резьбы d = 13,835 мм.

Назначение размеров элементов приспособления и основных посадок сопрягаемых поверхностей

Назначение посадок сопрягаемых элементов приспособления:

) Для соединения быстросменной кондукторной втулки с промежуточной втулкой используется посадка F7/m6.

) Соединение винтовое или типа болт-гайка выполняется по посадке с зазором для среднего класса точности H6/g6.

) Для установки опорной призмы на стойку используется штифтовое соединение с цилиндрическим штифтом, установка производится по переходной посадке H7/m6 (ГОСТ 3128-70, рекомендации по установке штифтов).

) Для соединения промежуточной кондукторной втулки с кронштейном предпочтительна средняя посадка с натягом H7/r6.

) Для установки шпильки в плите используем посадку H6/g6.

Литература

[Электронный ресурс]//URL: https://inzhpro.ru/kursovoy/razrabotka-tehnologicheskogo-protsessa-obrabotki-detali/

1. Горошкин А.К. Приспособления для металлорежущих станков: Справочник, 7е издание, перераб. И доп. — М: Машиностроение, 1979

. Терликова Т.Ф., Мельников Ф.С., Баталов В.И. Основы конструирования приспособлений: Учебное пособие для машиностроительных вузов — М: Машиностроение, 1980

. Горбацевич А.Ф., Шквед В.А. Курсовое проектирование по технологии машиностроения: [Учебное пособие для машиностроит. Спец. вузов] — Мн.:Выш. Школа, 1983

4. Справочник технолога-машиностроителя. В 2х томах, Т. 1,под ред. А.Г. Косиловой и Р.К. Мещерякова, 4е издание, перераб. и доп. — М: Машиностроение, 1986

. Гжиров Р.И. Краткий справочник конструктора: Справочник — Л: Машиностроение, Ленинградское отделение, 1983

. Корсаков В.С. Основы конструирования приспособлений: Учебник для вузов — 2е издание, перераб. И доп. — М: Машиностроение, 1983