Одной из основных задач химической технологии является создание новых высокоэффективных процессов и совершенствование уже действующих. Ее решение возможно только с помощью разработки и использования систем автоматического проектирования и оптимизации химико-технологических процессов. Развитие систем автоматизированного проектирования обусловлено широким внедрением вычислительной техники и прикладного математического обеспечения. В основе таких систем лежит метод математического моделирования — изучение свойств объекта на математической модели.

Целью математического моделирования является определение оптимальных условий протекания процесса, управление им на основе математической модели и перенос результатов на объект.

Математической моделью называется приближенное описание какого-либо явления или процесса, выраженное с помощью математической символики.

Математическое моделирование включает три взаимосвязанных этапа:

- составление математического описания изучаемого объекта;

- выбор метода решения системы уравнений математического описания и реализация его в форме моделирующей программы; установление соответствия (адекватности) модели объекту.

На этапе составления математического описания предварительно выделяют основные явления и элементы в объекте и затем устанавливают связи между ними. Далее, для каждого выделенного элемента и явления записывают уравнение (или систему уравнений), отражающее его функционирование. Кроме того, в математическое описание включают уравнения связи между различными выделенными явлениями. В зависимости от процесса математическое описание может быть представлено в виде системы алгебраических, дифференциальных, интегральных уравнений.

Этап выбора метода решения и разработки моделирующей программы подразумевает выбор наиболее эффективного метода решения из имеющихся (под эффективностью имеются в виду быстрота получения и точность решения) и реализацию его сначала в форме алгоритма решения, а затем — в форме программы, пригодной для расчета на ЭВМ. Построенная на основе физических представлений модель должна верно качественно и количественно описывать свойства моделируемого процесса, т.е. она должна быть адекватна моделируемому процессу. Для проверки адекватности математической модели реальному процессу нужно сравнить результаты измерений на объекте в ходе процесса с результатами предсказания модели.

Математическая модель

... -модели называется моделированием.» (с. 6) «Под математическим моделированием будем понимать процесс установления соответствия данному реальному объекту некоторого математического объекта, называемого математической моделью, и исследование этой модели, позволяющее получать характеристики рассматриваемого реального объекта. Вид математической модели ...

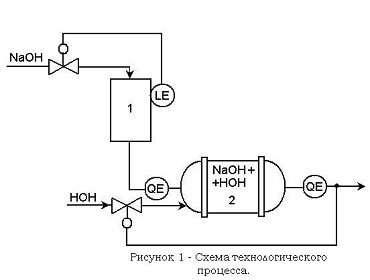

В данном технологическом процессе производится разбавление щелочи HaOH водой до требуемой концентрации. Затем разбавленная щелочь нагревается до необходимой температуры. Данный технологический процесс является небольшим фрагментом производства гипохлорита натрия, который в дальнейшем применяется для отбеливания целлюлозы.

Схема технологического процесса имеет следующий вид:

Данный технологический процесс можно разбить на две модели систем автоматического регулирования:

Модель системы автоматического регулирования уровня NaOH в баке №1.

Модель смесителя №2 (модель идеального перемешивания).

Модель идеального смешения

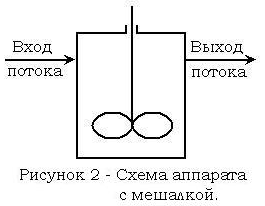

Опишем аппарат идеального смешения. Представим себе аппарат с мешалкой, через который проходит поток (рисунок 1).

Мощность мешалки такова, что поступающая жидкость мгновенно перемешивается с массой, уже находящейся в аппарате. Таким образом, все, что попадает в аппарат идеального смешения, мгновенно распределяется по всему его объему.

Перечислим важнейшие следствия из этого определения: 1. Концентрации всех веществ равномерно распределены по объему аппарата. В любой паре точек в аппарате любая из этих величин имеет одно и то же значение.

На выход поток выносит ту жидкость, которая находится в аппарате. Поэтому на выходе из аппарата идеального смешения концентрация та же, что в объеме.

На входе в аппарат концентрация претерпевает скачок: исходные значения параметров потока, мгновенно смешивающегося с содержимым аппарата, соответственно мгновенно изменяются до тех значений, которые характеризуют режим в аппарате и на выходе из него.

Время пребывания жидкости в аппарате идеального смешения распределено неравномерно. Действительно, распределяя по объему вошедшую порцию жидкости, наша идеальная мешалка пошлет к выходу некоторые частицы из этой порции и они сразу уйдут из аппарата, в то время, как другие, попавшие в иные части аппарата, могут задерживаться в нем весьма надолго.

Используя то обстоятельство, что концентрация во всех точках аппарата одинакова, можно очень просто записать обобщенное уравнение материального баланса:

2. Приход вещества — расход вещества = накопление вещества

Таким образом, уравнение материального баланса для нашей модели идеального смешивания будет иметь следующий вид:

![]() (1.1)

(1.1)

где Q1 и Q2 — расход смешиваемой (в нашем случае NaOH) и смешивающей (H2O) жидкостей соответственно. C1 и С2 — концентрация смешиваемой и смешивающей жидкостей соответственно. Q и C — расход и концентрация смешанной (вышедшей из аппарата) жидкости.

Перепишем уравнение (1.1) в следующий вид:

![]() (1.2)

(1.2)

Уравнение (1.2) почленно поделим на Q, тогда получим:

![]() (1.3)

(1.3)

В уравнении (1.3) ![]() и

и ![]() , где Т — постоянная времени нашего объекта, а k — коэффициент усиления.

, где Т — постоянная времени нашего объекта, а k — коэффициент усиления.

Подставив Т и k в уравнение (1.3) получим уравнение следующего вида:

![]() (1.4)

(1.4)

Теперь уравнение (1.4) поделим почленно на постоянную времени Т, в результате чего получим:

![]() (1.5)

(1.5)

Полученное уравнение (1.5) и будет описывать нашу модель идеального смешения. В соответствии с ним реализуем модель аппарата идеального смешения в пакете Simulink среды MatLab 6.5. При моделировании необходимо учесть, что величины Q1 и С1 (расход и концентрация NaOH) являются постоянными. Прежде чем моделировать необходимо ввести исходные данные для моделирования.

Таблица 1.1 — Исходные данные для моделирования аппарата идеального смешения.

|

С1(NaOH), % |

Q1(NaOH), м3/сек. |

C2(HOH), % |

Q2(HOH), м3/сек. |

V(смесителя), м3 |

|

56,65 |

0,0006 |

10 |

0,0001 |

0,000785 |

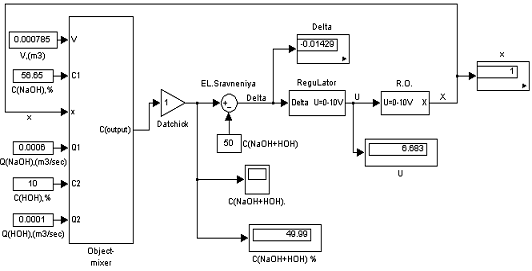

В MatLab-е представим нашу модель в следующем виде:

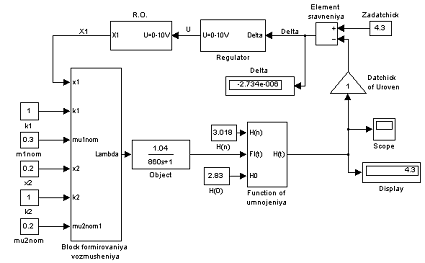

Рисунок 3 — Схема модели идеального смешения в среде MatLab.

Схема состоит из трех основных подсистем: объекта регулирования (Object-mixer), регулятора (ReguLator) и регулирующего органа (R.O.).

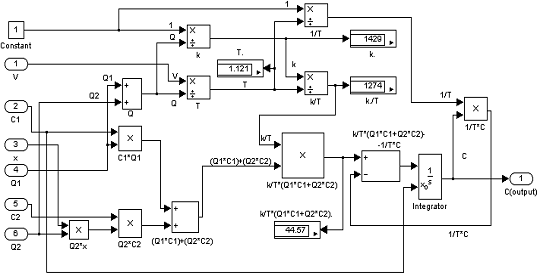

В объекте регулирования реализуется дифференциальное уравнение (1.5) посредством блоков суммирования, деления, умножения и интегрирования:

Рисунок 4 — Схема подсистемы (Object-mixer)

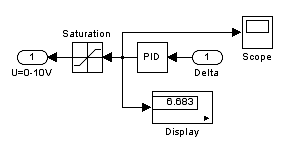

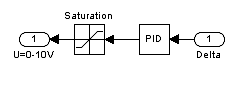

С помощью подсистемы, реализирующей регулятор, на вход которого поступает сигнал рассогласования (Delta) с элемента сравнения (EL.Sravneniya) осуществляется формирование управляющего сигнала (U) в диапазоне от 0 до 10 В на регулирующий орган (R.O.).

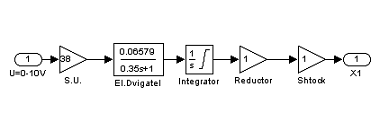

Регулирующий орган, в свою очередь, формирует сигнал (Х), который управляет ходом штока.

Рисунок 5 — Схема подсистемы регулятора (ReguLator).

Звено Saturation в подсистеме регулятора служит для того, чтобы сигнал со звена PID ни в коем случае не мог превысить 0ч10 В (0ч10 В — стандартный выход для электрического регулятора).

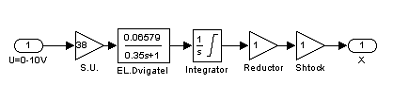

Рисунок 6 — Схема подсистемы регулирующего органа (R.O.)

Звено S.U. в схеме R.O. необходимо для того, чтобы согласовать управляющий сигнал с регулятора в управляющий сигнал для двигателя, т.е. S.U. в данном случае выполняет роль усилителя.

На выходе электродвигателя (EL.Dvigatel) частота вращения вала, пропорциональная напряжению на входе (US.U.= 0ч380 В).

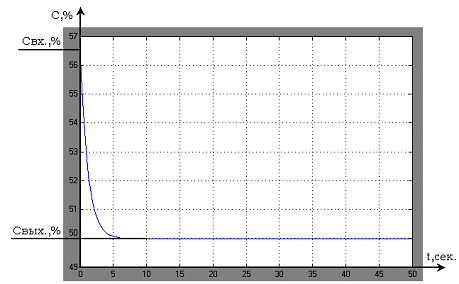

В результате реализации схемы получился график следующего вида:

Рисунок 7 — График процесса регулирования процесса идеального смешения.

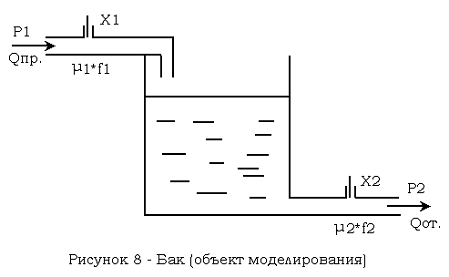

В данной модели бака необходимо поддерживать постоянный уровень для того, чтобы расход поступающего в смеситель NaOH был постоянный, что, в свою, очередь требуется для того, чтобы можно было разбавлять NaOH водой в смесителе. Т.е. концентрация NaOH регулируется расходом воды, поступающей в смеситель.

Для того, чтобы смоделировать наш бак, необходимо ввести исходные данные и математически описать резервуар.

математический моделирование разбавление щелочь

где Q — расход (пр — приток, от. — отток) μ — коэффициент истечения крана f — поперечное сечение трубы Х — управляющее воздействие

Вещество — NaOH

Удельный вес NaOH γ = 10388 Н/м3

Диаметр бака — 2 м.

Высота бака — 4,5 м.

Диаметр подходящей трубы d1=0.09 м

Диаметр отходящей трубы d2 = 0.1 м

Коэффициент истечения крана на входе μ1=0,3

Коэффициент истечения крана на выходе μ2=0,2

Давление на входе в бак Р1= 65900 кПа

Давление на выходе в бак Р2= 6500 кПа

Уравнение материального баланса для нашей модели будет иметь вид:

Qпр=Qот (2.1)

Перепишем уравнение баланса в следующем виде:

![]() , (2.2)

, (2.2)

где Нн — уровень жидкости в рассматриваемом баке

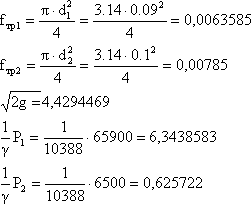

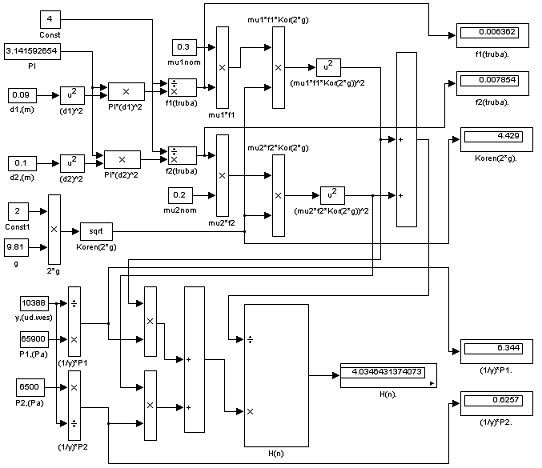

Определим численные значения уравнения (2.2):

(2.3)

(2.3)

Подставим численные значения в уравнение (2.2) и определим величину НН:

![]() (2.4)

(2.4)

Из уравнения (2.4) определим величину НН, реализовав уравнение (2.4) в MatLab-е:

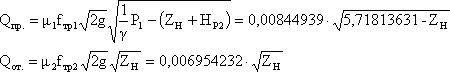

Расход жидкости Qот при НН= 4,0346431 м:

![]() (2.5)

(2.5)

Вычислим высоту столба жидкости над дном бака ZH, которая будет равна разности между значением НН и высотой столба жидкости НР2, эквивалентного давлению напора Р2Н на линии:

![]() (2.6)

(2.6)

![]() (2.7)

(2.7)

Площадь поперечного сечения бака:

![]() (2.8)

(2.8)

Зная площадь бака, можно найти объем жидкости в баке:

![]() (2.9)

(2.9)

Постоянная времени Та:

![]() (2.10)

(2.10)

Определим коэффициенты самовыравнивания на притоке и оттоке, для чего перепишем уравнения для притока и оттока следующим образом:

(2.11)

(2.11)

Коэффициенты самовыравнивания будут равны:

![]() (2.12)

(2.12)

Соответственно коэффициент самовыравнивания объекта равен:

![]() (2.13)

(2.13)

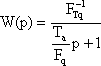

Передаточная функция нашего объекта будет иметь вид:

(2.14)

(2.14)

где ![]() — коэффициент усиления, а

— коэффициент усиления, а ![]() — постоянная времени объекта. Подставим значения К и Т в уравнение (2.14):

— постоянная времени объекта. Подставим значения К и Т в уравнение (2.14):

![]() (2.15)

(2.15)

Выражение (2.15) и будет являться передаточной функцией бака.

Реализуем нашу модель в среде MatLab. Она будет выглядеть следующим образом:

Рисунок 9 — Модель резервуара

Модель резервуара состоит из четырех подсистем (блока формирования возмущений, функции умножения, регулятора и регулирующего органа) и непосредственно передаточной функции объекта (резервуара с NaOH).

Ниже приведены схемы подсистем.

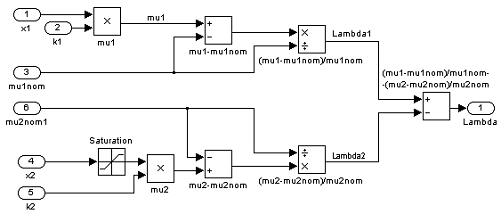

Рисунок 10 — Подсистема блока формирования возмущений.

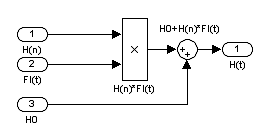

Рисунок 11 — Подсистема — функция умножения.

Рисунок 12 — Подсистема регулятора.

Рисунок 13 — Подсистема регулирующего органа.

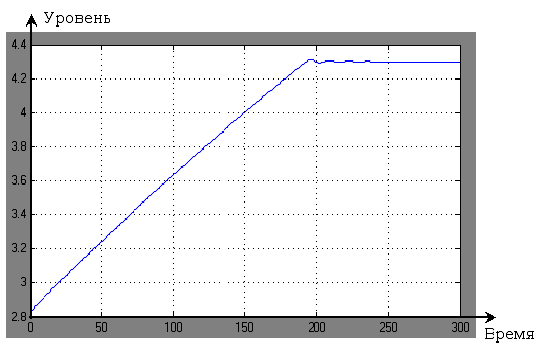

В результате получился следующий график процесса регулирования:

Рисунок 14 — Процесс регулирования бака с NaOH.

В данном курсовом проекте были рассмотрены и смоделированы с помощью пакета визуального программирования SIMULINK (пакет Matlab 6.5) следующие модели систем регулирования объектов химической технологии: модель идеального смешения, модель регулирования уровня NaOH в резервуаре.

Представлены графики зависимости регулируемых величин в зависимости от времени.

1. Луценко В.А., Финякин Л.Н. Аналоговые вычислительные машины в химии и химической технологии. — М.: Химия, 1979 — 248 с.

. Машины и аппараты химических производств. Под ред. И.И. Чернобыльского. — М.: Машиностроение, 1974. — 456 с.

. Закгейм А.Ю. Введение в моделирование химико-технологических процессов. — 2 — е изд., перераб. и доп. — М.: Химия, 1982. — (серия «Химическая кибернетика») 288 с., ил.

. Лурье Ю.Ю Справочник по аналитической химии. 5-е изд., перераб. и доп. — М.: Химия. 1979. — 480