Быстрое прототипирование — это технология быстрого создания опытных образцов или работающей модели системы для проверки возможности реализации.

Прототипирование является обязательным этапом в процессе разработки любого нового изделия. Создание качественного прототипа, максимально похожего на будущее изделие — весьма непростая задача. Приходится решать проблему точного повторения геометрической формы, собираемости, внешнего вида и поиска материалов, максимально похожих на заданные. В последнее время популярными стали технологии быстрого прототипирования (RP — rapid prototyping), то есть послойного синтеза макета по компьютерной модели изделия, Современный прототип позволяет не только оценить внешний вид детали, но и проверить элементы конструкции, провести необходимые испытания, изготовить мастер-модель для последующего литья. Использование RP-технологий в прототипировании способно на 50 — 80% сократить сроки подготовки производства, практически полностью исключить длительный и трудоемкий этап изготовления опытных образцов вручную, или на станках с ЧПУ.

Построение прототипа обычно происходит на основе твердотельной модели из CAD-систем или модели с замкнутыми поверхностными контурами. Эта модель разбивается на тонкие слои в поперечном сечении с помощью специальной программы, причем толщина каждого слоя равна разрешающей способности оборудования по z-координате. Обычно при разбиении дается припуск на механическую обработку. Построение детали происходит послойно тех пор, пока не будет получен физический прототип.

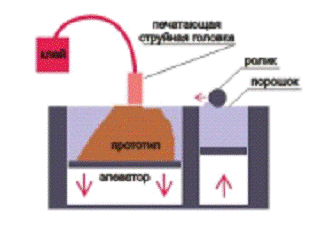

Принципиальная схема всех установок прототипирования одинакова: на рабочий стол, элеватор установки, наносится тонкий слой материала, воспроизводящего первое сечение изделия, затем элеватор смещается вниз на один шаг и наносится следующий слой. Так слой за слоем воспроизводится полный набор сечений модели повторяя форму требуемого изделия. При этом на некотором слое может оказаться, что отдельные элементы «повисают» в воздухе, поскольку они должны крепиться к верхним слоям. Чтобы избежать такой проблемы, 3D модель предварительно подготавливается, в ней строится система поддержек на каждый такой элемент[1].

Целью данной работы является определить способы изготовления оптических изделий по технологии быстрого прототипирования.

Это достигается с помощью решения следующих задач:

•Сделать обзор видов технологий быстрого прототипирования

•Определить требования для оптических изделий

Технология быстрого прототипирования

... виде изделия. В настоящее время на рынке представлен ряд RP-систем, производящих модели с помощью различных технологий и из всевозможных материалов. Все имеющиеся системы для быстрого прототипирования работают ... компания DTM Corp. Селективное лазерное спекание начинается тогда, когда очень тонкий слой легкоплавкого при нагреве порошка укладывается в рабочую камеру цилиндрической формы. Для ...

•Выбрать материалы, использующиеся при прототипировании

•Составить технологии быстрого прототипирования при изготовлении оптических изделий

Глава 1. Литературный обзор

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/tehnologiya-posloynogo-prototipirovaniya/

1 Виды технологий прототипирования

Основным различием между технологиями прототипирования является прототипирующий материал, а также способ его нанесения. В мире существует всего несколько компаний, изготавливающих RP-установки, они постоянно совершенствуют технологию и разрабатывают новые материалы. Остановимся на самых основных технологиях, рассмотрим их характеристики, достоинства и недостатки.

Стереолитография (SLA — Stereo Lithography Apparatus)

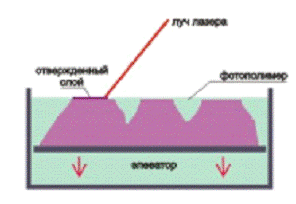

Стереолитография является самым первым и наиболее распространенным методом прототипирования, во многом благодаря достаточно низкой стоимости прототипа. Принцип метода состоит в послойном отверждении жидкого фотополимера лазерным лучом, направляемым сканирующей системой. Элеватор находится в емкости с жидкой фотополимерной композицией, и после отверждения очередного слоя смещается вниз с шагом 0,025-0,3 мм. Используется достаточно твердый, но хрупкий полупрозрачный материал, подверженный короблению под влиянием атмосферной влаги. Материал легко обрабатывается, склеивается и окрашивается. Качество поверхностей без доводки хорошее.

(Selective Laser Sintering — лазерное спекание порошковых материалов)

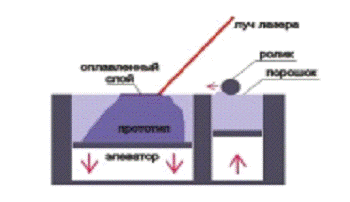

В SLS технологии в качестве рабочего материала используются порошковый пластик, металл или керамика, близкие по свойствам к конструкционным маркам. На поверхность наносится тонкий слой порошка, который затем спекается лазерным лучом, формируя твердую массу, соответствующую сечению 3D-модели и определяющую геометрию детали. SLS это единственная технология, которая может быть применена для изготовления металлических деталей и формообразующих для пластмассового и металлического литья. Прототипы из пластмасс обладают хорошими механическими свойствами, могут быть использованы для создания полнофункциональных изделий.

(Fused Deposition Modeling — послойное наложение расплавленной полимерной нити)

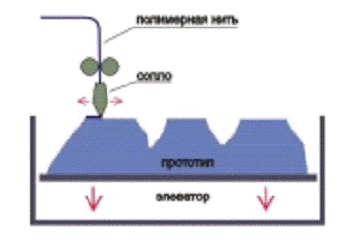

Используются нити из АБС, поликарбоната или воска. Свойства используемых пластиков очень близки к конструкционным маркам. Термопластичный моделирующий материал подается через выдавливающую головку с контролируемой температурой, нагреваясь там до полужидкого состояния. Головка наносит материал очень тонкими слоями на неподвижное основание с высочайшей точностью. Последующие слои ложатся на предыдущие, отвердевают и соединяются друг с другом. Технология применяется для получения единичных образцов изделий, по своим функциональным возможностям приближенных к серийным, а также для производства выплавляемых моделей для литья металлов.

труйное моделирование (Ink Jet Modelling)

Технология изготовления колбасных изделий

... 304,5 руб./кг. Рисунок 6 Рисунок 7 1.1 Технология производства полукопченных колбас Пищевая ценность Полукопченые колбасы - это готовые к употреблению изделия из мясного фарша в оболочке, подвергнутые обжарке, ... пользуется хорошим спросом и сегодня в продаже имеется огромный выбор колбас, что предоставляет возможность подобрать изделие на любой вкус. Для того чтобы было легче ориентироваться ...

Различные запатентованные разновидности этой технологии называются:(Multi-Jet Modeling) — 3D Systems;(photopolymer jetting) — Objet Geometries; DODJet (Drop-On-Demand-Jet) — Solidscape.

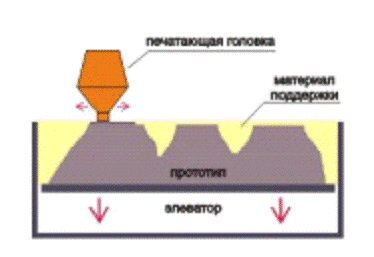

Все технологии имеют свои особенности, но функционируют по одному принципу. Головка, содержащая от двух до 96 сопел наносит модельный и поддерживающий материал на плоскость слоя. После нанесения слоя, могут проводится его фотополимеризация и механическое выравнивание. В качестве поддерживающего материала обычно используется воск, а в качестве модельного — широкий спектр материалов, очень близких по свойствам к конструкционным термопластам. Данный метод позволяет получать прозрачные и окрашенные прототипы с различными мехпническими свойствами — от мягких, резиноподобных до твердых, похожих на пластики.

Склеивание порошков (binding powder by adhesives)

Используются крахмально-целлюлозный порошок и жидкий клей на водяной основе, который поступает из струйной головки и связывает частицы порошка, формируя контур модели. По окончании построения излишки порошка удаляются. Для увеличения прочности модели, имеющиеся пустоты могут быть заполнены жидким воском. Такие технологии позволяют не просто создавать 3D-объекты произвольной формы, но еще и раскрашивать их.(Laminated Object Manufacturing — ламинирование листовых материалов).

Слои прототипа создаются при помощи ламинирования бумажного листа. Контур слоя вырезается лазером, а поверхность, которую нужно затем удалить, режется лазером на мелкие квадратики. После извлечения детали мелко порезанные излишки материала легко удаляются. Структура полученного прототипа похожа на древесную, боится влаги.(Solid Ground Curing) — облучение УФ-лампой через фотомаску

Для создания слоя, на поверхность распыляется тонкий слой фоточуствительного пластика. Затем этот слой облучается ультрафиолетом через фотомаску с изображением очередного сечения. Неэкспонированный материал удаляется вакуумом, оставляя затверженный материал, который повторно облучается жестким ультрафиолетом. Свободные области заполняются воском, который обеспечивает поддержку для следующих слоев. Перед нанесением следующего слоя поверхность механически выравнивается.

Точность изготовления прототипа в разных методах и на различных установках находится в диапазоне от 0,05 до 0,2 мм по каждой координате. При уменьшении толщины слоя точность растет, но падает скорость изготовления, и как следствие — повышается его стоимость[2].

2 Требования для стеклянных и полимерных оптических изделий

В соответствии с ГОСТ 3514-94 оптическое бесцветное стекло в заготовках размером (диаметром или наибольшей стороной) не более 500 мм нормируется по следующим параметрам:

- показателю преломления ne;

- средней дисперсией nF’-nC’;

- однородности партии заготовок по показателю преломления ∆ne;

- однородностью партии заготовок по средней дисперсии ∆(nF’-nC’);

- оптической однородностью;

- двойному лучепреломлению;

- радиационно-оптической устойчивостью;

- показателю ослабления εA;

- бессвильности;

![]()

Технология производства листового стекла

... какпредприятиесо стопроцентныминостранным капиталом,производственной мощностью 18 млн. кв. м. стекла в год. За период ремонтно-восстановительных работ 2000-02 гг, проведенных немецкой компанией «SteinertIndustries ... с обновлением основных фондов для Достижения эффективных показателей и выдвижения производства на высокий уровень рентабельности в кратчайшие сроки. Автоматизирована ' система управления ...

- пузырностих[3].

Показатель преломления вещества — величина, равная отношению фазовых скоростей света (электромагнитных волн) в вакууме и в данной среде.

Показатель преломления зависит от свойств вещества и длины волны излучения, для некоторых веществ показатель преломления достаточно сильно меняется при изменении частоты электромагнитных волн от низких частот до оптических и далее, а также может ещё более резко меняться в определённых областях частотной шкалы. По умолчанию обычно имеется в виду оптический диапазон или диапазон, определяемый контекстом.

Существуют оптически анизотропные вещества, в которых показатель преломления зависит от направления и поляризации света. Такие вещества достаточно распространены, в частности, это все кристаллы с достаточно низкой симметрией кристаллической решётки, а также вещества, подвергнутые механической деформации.

Средняя дисперсия — определяется как разность показателей преломления n F для синей линии спектра λ=488,1 нм и nC для красной линии спектра с λ=656,3 нм; Величина средней дисперсии представляется как (nF -nC )·105 и лежит в диапазоне 639 — 3178, с допустимым отклонением ±(3-20)·10−5 .

Оптическая однородность показателя преломления во всем объеме заготовки в зависимости от ее размеров или условий работы деталей оценивается по разрешающей способности. Система оценки непосредственно показывает степень влияния качества материала на характер изображения стандартных штриховых мир или точечных диаграмм. Качество дифракционного изображения точки характеризует общее качество изображения. Степень различения штрихов миры, частота которых изменяется по закону геометрической прогрессии, характеризует разрешающую способность.

Разрешающая способность заготовок стекла определяется значением отношения угла разрешения φ коллиматорной установки, в параллельный пучок которого введена заготовка, к углу разрешения φ0 самой установки. Категория однородности 4, значит, отношение ![]()

![]() не более 1,2.

не более 1,2.

Двойное лучепреломление является показателем качества отжига стекла, который характеризуется разностью хода (в нанометрах на 1см пути) двух лучей, на которые разделяется падающий луч под действием остаточных напряжений при прохождении в толще стекла в направлении наибольшего размера. Категория стекла по двойному лучепреломлению — 2.

Показатель ослабления εА — это величина, обратная расстоянию, на котором поток излучения ослабляется в результате поглощения и рассеивания в стекле в 10 (или e) раз. Показатель ослабления равен 3.

Свили являются резко выраженными локальными оптическими неоднородностями стекла. Они представляют собой прозрачные нитевидные или слоистые включения, имеющие показатель преломления, отличный от показателя преломления основной массы стекла. Присутствие в стекле свилей снижает качество изображения. Класс бессвильности стекла характеризуется отсутствием видимых включений различного рода при осмотре стекла в определенных условиях. Установлены две категории бессвильности. Мелкие и крупные нитевидные одиночные свили не оказывают влияния на технологию обработки заготовки. Свили в виде слоев вызывают астигматизм поверхности. В местах выхода на поверхность узловых или одиночных свилей возникают местные ошибки поверхности. Бессильность имеет первую категорию, поэтому в стекле не допускаются свили, равные по оптическому действию контрольной свили 1-й категории. Класс бессвильности Б, следовательно, в стекле имеется одно направление, в которых заготовка должна удовлетворять заданной категории бессвильности.

Состав, технология получения стекла

... начала размягчения стекла характеризует температуру, при которой стекло (стеклоизделие) начинает деформироваться. Она играет существенную роль при производстве стекла. Например, температуру отжига стекла принимают обычно ... термином в отличие от научного термина "стеклообразное состояние". В стекле могут оказаться пузыри, мелкие кристаллики. В материале из стеклообразного вещества, может быть ...

Пузыри нормируют из-за видимости их в поле зрения прибора. В случае их расположения в фокальной плоскости изображения возможно появление размытых пятен, а если пузыри расположены вблизи этой плоскости, то увеличивается количества диффузно рассеянного света. Камни, кристаллы и головки узловых свилей приравнивают к пузырям. Камни, сопровождающиеся трещинами, в заготовках не допустимы. Камни, имеющие отличные от основной массы стекла теплофизические характеристики, являются потенциальными центрами локальных напряжений, приводящих при интенсивных режимах обработки или при прохождении мощных световых потоков к разрушениям. Присутствие на поверхности вскрывшихся пузырей и тем более их скопления исключает возможность получение поверхностей высоких классов чистоты. Крупные пузыри вызывают появление вокруг них местных ям на поверхности. Особенно опасны вскрывшиеся пузыри на заготовках крупных зеркал. Они также затрудняют чистку поверхностей, нанесение на них покрытий высокого качества, соединение склеиванием или оптическим контактом. Вскрывшиеся пузыри являются центрами химического и биологического разрушения полированных поверхностей деталей. Класс и категория пузырности В и 1а соответственно, поэтому число пузырей диаметром свыше 0,03 на 1 кг не более 30, а диаметр наибольшего пузыря 0,05 мм[4].

Технологические дефекты неорганического стекла:

Камни представляют собой мелкие непрозрачные частицы, отделившиеся от горшка во время варки стекла, или нерасплавившиеся частицы шихты. Небольшое количество и малые размеры камней, если они не находятся в фокальной плоскости или вблизи нее, на качество изображения не влияют, так как задерживают лишь незначительную часть проходящего через стекло света.

Пузыри образуются в процессе варки стекла ввиду выделения газов составными частями шихты, вступающими в реакцию. Практически неизбежны при изготовлении стекла. Пузыри вызывают светорассеяние и некоторую потерю яркости изображения, так как лучи света, преломляясь на поверхностях пузырей под значительно большими углами, чем на остальной площади линзы, почти полностью поглощаются внутренними поверхностями камеры и оправы объектива.

Мошка представляет собой большое скопление в массе стекла мельчайших пузырей, занимающих значительную часть его объёма. Мошка вызывает рассеяние большого количества проходящего через стекло света.

Дымки имеют вид паутины или легкой волнистой дымки в среде стекла. Происходят в основном от спекания складок, образующихся в процессе прессовки, а также при спекании ранее не замеченных трещин.

Свили наблюдаются в массе стекла в виде прозрачных полосок или нитей вследствие неодинакового показателя преломления массы стекла.

Напряжения возникают вследствие неоднородности стекла, вызываемой, как правило, его неравномерным охлаждением в процессе изготовления. Механически напряжённое состояние стекла вызывает так называемое двойное лучепреломление. В обычных условиях двойное лучепреломление незаметно на глаз, и определяется проверкой стекол при помощи специального прибора — полярископа. Непосредственно в оптических деталях напряжения (и соответствующее двойное лучепреломление) могут возникать под действием собственной массы детали, или давления на стекло при закреплении его в оправах[5].

Технологические дефекты органического стекла:

Внутренние напряжения

Из-за усадки отлитая оптическая деталь по точности поверхности не соответствует оформляющим поверхностям литьевой формы. Качественные оптические детали — без внутренних напряжений (с меньшей степенью двулучепреломления) можно получить подпрессовкой в литьевой форме (способом литьевого прессования).

Наиболее рациональным и высокопроизводительным методом изготовления большинства оптических деталей массового и крупносерийного производства из термопластов является литье под давлением. Крупногабаритные линзы Френеля, полученные этим методом из ПММА, обладают высокими внутренними напряжениями, оптической неоднородностью и невысокой точностью воспроизведения френелевской поверхности: радиус закруглений зубцов достигает 0,1-0,2 мм, что резко снижает величину светопропускания линзы. Поэтому литьем под давлением изготавливаются оптические детали размером не более 100 мм.

1.3 Применяемые материалы

Полистирол

Полистирол — жёсткий, хрупкий, аморфный полимер с высокой степенью оптического светопропускания, невысокой механической прочностью. Полистирол имеет низкую плотность (1060 кг/м³), усадка при литьевой переработке 0,4-0,8 %. Полистирол обладает отличными диэлектрическими свойствами и неплохой морозостойкостью (до −40 °C).

Имеет невысокую химическую стойкость (кроме разбавленных кислот, спиртов и щелочей).

Растворяется в ацетоне, толуоле, дихлорэтане, медленнее в бензине. Не растворим в воде. Термопластичный материал. Полистирол легко формуется и окрашивается. Хорошо обрабатывается механическими способами. Хорошо склеивается. Обладает низким влагопоглощением, высокой влагостойкостью и морозостойкостью.

Выпускается в виде прозрачных гранул цилиндрической формы, которые перерабатываются в готовые изделия литьем под давлением либо экструзией при 190-230 °С. Широкое применение полистирола (ПС) и пластиков на его основе базируется на его невысокой стоимости, простоте переработки и огромном ассортименте различных марок.

Наиболее широкое применение (более 60 % производства полистирольных пластиков) получили ударопрочные полистиролы, представляющие собой сополимеры стирола с бутадиеновым и бутадиен-стирольным каучуком. В настоящее время созданы и другие многочисленные модификации сополимеров стирола.

Из полистиролов производят широчайшую гамму изделий, которые в первую очередь применяются в бытовой сфере деятельности человека (одноразовая посуда, упаковка, детские игрушки и т. д.), а также строительной индустрии (теплоизоляционные плиты, несъемная опалубка, сандвич панели), облицовочные и декоративные материалы (потолочный багет, потолочная декоративная плитка, полистирольные звукопоглощающие элементы, клеевые основы, полимерные концентраты), медицинское направление (части систем переливания крови, чашки Петри, вспомогательные одноразовые инструменты).

Вспенивающийся полистирол после высокотемпературной обработки водой или паром может использоваться в качестве фильтрующего материала (фильтрующей насадки) в колонных фильтрах при водоподготовке и очистке сточных вод. Высокие электротехнические показатели полистирола в области сверхвысоких частот позволяют применять его в производстве: диэлектрических антенн, опор коаксиальных кабелей. Могут быть получены тонкие пленки (до 100 мкм), а в смеси с со-полимерами (стирол-бутадиен-стирол) до 20 мкм, которые также успешно применяются в упаковочной и кондитерской индустрии, а также производстве конденсаторов.

Полиамид — это целая группа различных синтетических волокон, среди которых — капрон, нейлон, силон. Основные свойства изделий из полиамидов: достаточная жесткость, гладкость поверхности, легкость, высокая формоустойчивость и прочность, низкая светостойкость, малая гигроскопичность (что является причиной их повышенной электризуемости), стойкость к истиранию и ударным нагрузкам, устойчивость к выцветанию. Для устранения этих недостатков в полиамиды вводят различные стабилизаторы. Полиамидны волокна устойчивы к действию многих химических реагентов, хорошо противостоят биохимическим воздействиям, окрашиваются многими красителями. Максимальная рабочая температура волокон из алифатических полиамидов 80-150 °С, волокон из ароматических полиамидов — 350-600 °С. Полиамидное волокно, как и полиэфирное, не горит, но плавится без запаха, образуя на конце мягкий шарик. Полиамидные волокна растворяются в концентрированных минеральных кислотах, феноле, крезоле, трихлорэтане, хлороформе и др.

Полиамидные ткани были одни из первых синтетических тканей, вышедших на рынок; народное имя «синтетика» долгое время относилось исключительно к ним.

Полиамидные волокна и нити широко используются предприятиями текстильной и легкой промышленности для производства таких видов продукции, как синтетические и смесовые ткани бытового и технического назначения, пряжа, трикотажные полотна, чулочно-носочные изделия, искусственный мех, ковровые изделия и др.

Также полиамидные волокна и нити используются при производстве резинотехнических изделий, транспортерных лент, фильтров, рыболовных сетей, канатов, кордных тканей, используемых при изготовлении шин.

АБС пластик — ударопрочная техническая термопластическая смола на основе сополимера акрилонитрила с бутадиеном и стиролом

Обладает следующими свойствами:

Непрозрачный (однако, есть прозрачная модификация) материал желтоватого оттенка. Окрашивается в различные цвета.

Повышенная ударопрочность и эластичность

Нетоксичность

Долговечность

Стойкость к щелочам и моющим средствам

Влагостойкость

Маслостойкость

Кислотостойкость

Теплостойкость 103 °C (до 113 °C у модифицированных марок)

Широкий диапазон эксплуатационных температур (от −40 °C до +90 °C)

Поликарбонаты

Благодаря сочетанию высоких механических и оптических качеств монолитный пластик также применяется в качестве материала при изготовлении линз, компакт-дисков и светотехнических изделий; листовой ячеистый пластик («сотовый поликарбонат») применяется в качестве светопрозрачного материала в строительстве. Также материал используется там, где требуется повышенная теплоустойчивость. Это могут быть компьютеры, очки, светильники, фонари и т. д.

Благодаря высокой прочности и ударной вязкости (250-500 кдж/м 2 ) применяются в качестве конструкционных материалов в различных отраслях промышленности, используются при изготовлении защитных шлемов для экстремальных дисциплин вело- и мотоспорта. При этом для улучшения механических свойств применяются и наполненные стекловолокном композиции.

Полиметилметакрилат (ПММА) — высококачественный аморфный термопластик. (плотность = 1,13 — 1,19 г/см 3 ).

Исключительные оптические свойства (в видимой, УФ и ИК областях спектра) и возможность различных модификаций обеспечивают широчайшее применение данного материала в светотехнике, оптике, строительстве, рекламе, сантехнике.

Такое применение ПММА обусловлено следующими факторами:

Оптические свойства: полиметилметакрилата имеет самую высокую прозрачность (светопропускание — 92%) в ряду таких прозрачных материалов, как полистирол, САН-пластик, поликарбонат. Эти качества ПММА используются при получении его сополимеров с пластиками стирольной группы (МС, МНС, МАБС — прозрачный АБС-пластик) для придания последним улучшенных оптических свойств. Наиболее распространенными изделиями из ПММА являются линзы, светофильтры, очки, светильники, световые панели и табло.

Химическая и климатическая стойкость: ПММА стоек к слабым кислотам, растворам щелочей и солей, спиртам, воде, маслам, жирам, в том числе автомобильному топливу. Это позволяет использовать материал в автомобильной промышленности (фары, прозрачные детали интерьера), Материал обладает высокой атмосферостойкостью и стойкостью к УФ-излучению.

Температура эксплуатации: рабочий диапазон температур изделий, полученных из ПММА -от 40 ° C до +90° С.

Электроизоляционные свойства: материал обладает высокими электроизоляционными свойствами

Механические свойства: ПММА характеризуется высокой жесткостью (прочность при растяжении — до 80 МПа), большей чем у других аморфных пластиков, в том числе прозрачных (полистирол, САН-пластик, поликарбонат, АБС-пластик) и, соответственно, стойкостью к царапанью.

Диапазон применения ПММА можно расширить за счет его модификации.

Улучшение стойкости к удару. Введение модификаторов позволяет достичь величин ударной вязкости по Шарпи без надреза — 80 кДж/м 2 , с надрезом — 8 кДж/м2 ).

Увеличение температуры эксплуатации. Специальные марки выдерживают кратковременный нагрев до 110 ° С и охлаждение до -70° С.

Переработка: Материал характеризуется высокой стабильностью размеров и рекомендуется для точного литья. Параметры литья, в значительной степени, зависят от вязкости материала.

Листы ПММА, полученные экструзией высоковязких марок, применяются в автомобилестроении (внутренняя и внешняя облицовка), рекламе, бытовой технике. Листы, полученные со-экструзией ПММА и АБС-пластика (следует отличать от сополимера АБС и метилметакрилата — так называемого прозрачного АБС) применяются в сантехнике для изготовления ванн, душевых кабин, умывальников.

Материал имеет усадку 0,4-0,7%, что позволяет использовать пресс-формы разработанные под пластик ПММА, для литья поликарбоната и АБС-пластика[6].

Таблица 2.1 — Применение материалов

|

Литьё |

ФОД |

|

Полиметилметакрилат — RGD720 — VeroClear-RGD810 — WR-9160 Температура плавления ~ 160⁰C Прозрачный |

АБС-пластик — АБС-пластик 0809-30 — АБС-пластик 1106М-30 — АБС-пластик QSD-0180 Температура плавления ~ 220⁰C Полупрозрачный |

|

Полистирол — ПСМ-115 — ПСС — УПМ-0803 Л Температура плавления ~ 240⁰C прозрачный |

|

|

Полиамид — ПА6,6 — ПА4,6 — ПА12 Температура плавления ~ 230⁰C Непрозрачен |

|

Глава 2. Исследования поставленных задач

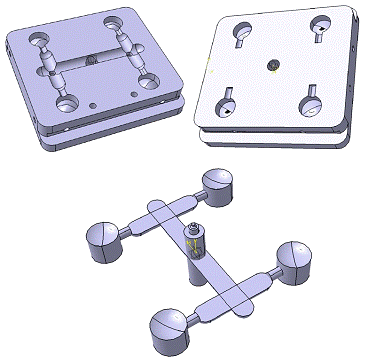

1 Применение технологии быстрого прототипирования при проектировании оснастки литьевой формы и формообразующих деталей

Основополагающими факторами успеха предприятий в конкурентной борьбе являются высокие потребительские качества выпускаемой продукции, ее надежность при эксплуатации, непрерывное совершенствование производственного процесса.

Методы формообразования деталей в приборостроении, как и в других отраслях, являются определяющими, т.к. от них зависят конфигурация, размеры и качественные показатели деталей. Многономенклатурное, интенсивно развивающееся производство требует сокращения сроков освоения выпуска новых деталей. Особую актуальность приобретает ускорение процессов проектирования и изготовления технологической оснастки для формования деталей. Желательно сразу переносить результаты автоматизированного проектирования в виде геометрических моделей поверхности изделия на формообразующие элементы оснастки (ФЭО), минуя длительные и трудоемкие этапы изготовления макетов и мастер-моделей.

Оперативно решать задачи обновления конструкции и номенклатуры изделий с целью обеспечения их конкурентоспособности, достижения технико-экономической рентабельности можно путем разработки прогрессивных технологических процессов проектирования и изготовления формующего инструмента, позволяющих с наибольшей эффективностью использовать достоинства быстро переналаживаемой оснастки, существенно снизить затраты на подготовку производства детали ‘Вал’ с использованием интегрированной САПР ProEngineer">производства новых деталей и перейти от традиционных производственных систем для крупносерийного производства продукции к компьютеризированным производственным системам нового поколения для мелкосерийного производства высокотехнологичной продукции.

Выбор способа изготовления оснастки для мелкосерийного производства деталей имеет важнейшее значение и оказывает большое влияние на его технико-экономические показатели. Так на проектирование и изготовление формообразующей оснастки может затрачиваться до 90 % времени и 80 % трудоемкости от общих затрат на техническую подготовку производства новых деталей. В то же время, производство деталей в современном приборостроении носит преимущественно мелкосерийный характер, что требует создания малооперационных технологических процессов на базе нового оборудования, которое сочетает широкую универсальность с высокой производительностью.

Анализ существующих методов изготовления формообразующей оснастки показал, что для повышения эффективности деталей целесообразно использовать новые перспективные методы технологии послойного синтеза — лазерную стереолитографию и др. Совместное применение системы автоматизированного проектирования — трехмерного 3D геометрическго моделирования и технологического процесса лазерной стереолитографии особенно эффективно при изготовлении ФЭО, т.к. позволяет повысить качество, снизить затраты и провести подготовку производства изделий в сжатые сроки.

Традиционные методы изготовления ФЭО имеют такой существенный недостаток, как необходимость многократного изготовления прототипов, шаблонов, макетов, мастер-моделей, а так же вспомогательной оснастки. Их получение представляет достаточно трудоёмкий, длительный, дорогостоящий процесс, требующий высококвалифицированного ручного труда, что удлиняет сроки подготовки производства, увеличивает трудоёмкость и себестоимость новых изделий[7].

Была спроектирована 3D модель формообразующих деталей в CAD-системе Catia.

В эту формообразующую деталь была отлита полимерная линза. Получились ровные, гладкие поверхности, однако сам материал имел низкую светопропускаемость и ярко выраженный желтый оттенок. При правильном выборе материала отливки мы могли бы получить рабочий прототип линзы.

2 Изготовление оптических изделий с применением аддитивных технологий

На сегодняшний день наиболее прогрессивной и передовой технологией быстрого прототипирования считается PolyJet.

В процессе работы наносимый слой фотоотверждаемого полимера засвечивается ультрафиолетом сразу же после нанесения, и дополнительного отверждения, в отличие от стандартной технологии стереолитографии, модели не требуют. В качестве материала поддержки для сложных и «нависающих» элементов используется гелеобразный полимер, который впоследствии без особого труда удаляется вручную или с помощью воды.

Формирование структуры получаемого материала и его механических свойств находится под полным контролем автоматики и позволяет не просто получать материалы с заданными эксплуатационными характеристиками (прочностью, упругостью, твердостью, термостойкостью и пр.), но и создавать различные композиты, которые принято называть сейчас Digital Material. Кроме того, становится возможным печать сложносоставных сборок, включающих детали из разных материалов.

Печатающий блок 3D принтера PolyJet Matrix состоит из 8 головок, которые работают, используя по два различных фотополимера Objet FullCure в одной из комбинаций: два твёрдых материала, два эластичных, комбинация одного из них с прозрачным или любого из указанных — с материалом поддержки. Головки идеально синхронизированы между собой, что даёт возможность чётко контролировать каждое из сопел, используемых в работе. Всем процессом управляет ПО Objet Studio for Connex, которое может работать как с готовыми мультиматериальными STL файлами, так и создавать их, комбинируя различные материалы, сборки и характеристики моделей. Такие возможности PolyJet Matrix позволяют изготавливать прототипы, полностью соответствующие реальным изделиям не только внешне, но и по тактильным ощущениям и функциональным свойствам.

Основные преимущества PolyJet Matrix:

- возможность создания Digital Materials — композиционных материалов, полностью соответствующих механическим свойствам детали — в режиме реального времени;

- возможность печати сложносоставных сборок, избавляющая от необходимости изготовления их частей по отдельности и последующей сборки механизма/устройства;

- сокращение времени, требуемого для изготовления и постобработки многокомпонентных моделей;

- возможность получения прототипов и проведения тестов без использования силиконового литья на ранней стадии проектирования заметно сокращает риск возникновения ошибки при применении технологии двухкомпонентого литья.

высочайшее разрешение с толщиной слоя 16мкм позволяет получать гладкие, аккуратные модели с высокой деталировкой.

поверхность модели, выращенной по технологии PolyJet, гладкая и прочная, и не нуждается в дополнительной обработке. Выращенные прототипы готовы к применению сразу же после завершения печати.

В настоящее время, компания Objet вкладывает значительные средства в разработку новых материалов и расширение сфер применения технологии PolyJet[8].

Прозрачный материал (RGD720) — это многоцелевой прозрачный PolyJet фотополимер для имитации стандартных прозрачных пластиков. Он сочетает высокую стабильность геометрии и гладкость поверхности.

Прозрачный материал (VeroClear-RGD810) — это жесткий, практически бесцветный материал, отличающийся проверенной стабильностью размеров для любых целей, возможностью построения моделей с высокой степенью детализации и имитации прозрачных термопластиков, таких как PMMA[9].

В случае неудовлетворительного качества полученной поверхности применяют алмазное точение. При тонком точении снимается стружка весьма малого сечения, порядка 0,01-0,02 мм 2 , при высоких скоростях резания. В качестве режущего инструмента используют алмазные или твёрдосплавные резцы.

Не менее актуальной технологией является литьё пластмасс под давлением. Этим методом производится более трети от общего объема изделий из полимерных материалов. Сырье для литья представляет собой гранулы термопластов, термоэластопластов и термореактивные порошки, обладающих широким диапазоном механических и физических свойств. Термопластичные материалы сохраняют способность к повторной переработке после формования, а термореактивные при переработке претерпевают необратимые химические изменения, приводящие к образованию неплавкого и нерастворимого материала. В случае с прототипированием линз оптимальным выбором является использование полиметилметакрилата. В процессе литья специально подготовленный материал поступает в зону шнека машины, где расплавляется, а затем под высоким давлением впрыскивается в пресс-форму через литниковые каналы, заполняя с высокой скоростью её полость, а затем, остывая, образует отливку. Кристаллизация материала происходит сначала у холодных стенок полости формы, а затем распространяется вглубь тела отливки. Точность получаемой отливки во многом зависит от качества формообразующей детали[10].

2.3 Перспективы применения различных технологий на кафедре

В этом году кафедра технологии приборостроения выиграла в конкурсе пилотных проектов по теме «Технологии проектирования и производства оптических изделий из термопластичных полимерных материалов». В рамках этой программы были начаты исследования сразу по нескольким направлениям, включая тему моей выпускной работы «прототипирование оптических изделий». В работе было описано создание прототипа формообразующей детали, работа над которым уже ведётся сотрудниками нашей кафедры. Так же кафедра имеет 3D принтер EDEN 350V Objet Geometries, работающий по технологии PolyJet. C помощью найденных мною материалов можно напечатать рабочий прототип оптического изделия.

Глава 3. Обобщение и оценка результатов

быстрое прототипирование оптический аддитивный

Из большого разнообразия технологий быстрого прототипирования была выбрана наиболее подходящая технология PolyJet. Жёсткие требования, предъявляемые к оптическим изделиям, могут быть соблюдены лишь на высокоточных станках Objet, работающих по данной технологии. В то же время качество поверхности полученной линзы может быть повышено благодаря технологии алмазного точения.

Создание серийности обеспечивается прототипированием формообразующей детали и дальнейшим литьём линз под давлением.

Данные технологии можно считать перспективными ввиду высоких точностных характеристик и с их помощью можно проводить большой спектр исследовательских работ.

Выводы

В работе был проведён обзор видов технологий быстрого прототипирования. Определены требования для полимерных линз. Не менее важным стал выбор материала для прототипирования, который имел бы высокую прозрачность и светопропускаемость. В итоге были составлены технологии быстрого прототипирования при изготовлении изделий.

Список используемой литературы

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/tehnologiya-posloynogo-prototipirovaniya/

1. Быстрое прототипирование. [Электронный ресурс]: Режим доступа http://ru.wikipedia.org/wiki/Быстрое_прототипирование — свободный. Дата обращения: 03.05.2013.

2. Технологии быстрого прототипирования [Электронный ресурс]: Режим доступа — свободный. Дата обращения: 10.05.2013

3. ГОСТ 3514-94 Стекло оптическое бесцветное. Технические условия. М.: Издательсво стандартов, 1997

4. Ефремов А.А., Сальников Ю.В. Изготовление и контроль оптических деталей: Учебное пособие для СПТУ. — СПб.: — Высш. шк.,Профтехобразование, 1998. — 152с.

5. Оптическое стекло. [Электронный ресурс]: Режим доступа http://ru.wikipedia.org/wiki/Оптическое_стекло — свободный. Дата обращения: 01.06.2013

7. Прототипирование пресс-форм. [Электронный ресурс]: Режим доступа://smartplast.spb.ru/pressform/prototyping/ — свободный. Дата обращения 04.06.2013

— Технология PolyJet Matrix. [Электронный ресурс]: Режим доступа://3dp.su/texnologiya-polyjet-matrix/ — свободный. Дата обращения 07.06.2013

— 3D-печать прозрачными материалами. [Электронный ресурс]: Режим доступа http://www.jetcom.ru/production/3dprinters/polyjet-materials/polyjet-materials_139.html — свободный. Дата обращения 17.06.2013

10. Литьё пластмасс под давлением. [Электронный ресурс]: Режим доступа http://ru.wikipedia.org/wiki/Литьё_пластмасс_под_давлением- свободный. Дата обращения 20.06.2013