Разрабатываемый технологический процесс должен быть прогрессивным, обеспечивать повышение производительности труда и качества деталей, сокращение трудовых и материальных затрат на его реализацию, уменьшение вредных воздействий на окружающую среду.

При разработке технологических процессов необходима исходная информация: рабочие чертежи деталей, технически требования, регламентирующие точность, параметр шероховатости поверхности и другие требования качества; объем годового выпуска изделий.

Для разработки технологического процесса обработки детали требуется предварительно изучить конструкцию и функции, выполняемые в узле, механизме, машине, проанализировать технологичность конструкции и проконтролировать чертеж. Рабочий чертеж детали должен иметь все данные, необходимые для исчерпывающего и однозначного понимания при изготовлении и контроле детали, и соответствовать действующим стандартам.

Заготовку выбирают исходя из минимальной себестоимости готовой детали для заданного годового выпуска.

Далее при разработке технологического процесса решаются следующие задачи: определение последовательности обработки поверхностей детали, выбор методов и определение количества переходов для обработки поверхностей детали, формирование операций, размерный анализ технологического процесса, преобразование и кодирование чертежа детали, вычерчивание схем линейных, диаметральных и пространственных отклонений, составление уравнений размерных цепей, проверка точности разработанного технологического процесса, расчет межоперационных размеров и размеров заготовки, оформление эскиза заготовки, расчет режимов резания, определение сил резания, проверка оборудования по мощности, нормирование технологических операций.

1 ОПИСАНИЕ ИЗДЕЛИЯ

В современном машиностроении большинство машин состоит из сборочных единиц (узлов) и механизмов. Для обеспечения кинематической и силовой связи валы узлов соединяют муфтами.

Муфтой называется устройство для соединения концов валов со свободно сидящими на них деталями (зубчатые колёса, звездочки и т.д.).

Муфта предназначена для передачи крутящих моментов. Муфта соединяется с валом при помощи шпоночного соединения.

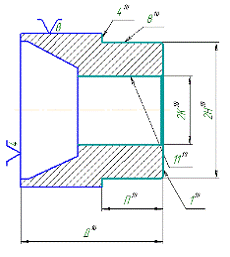

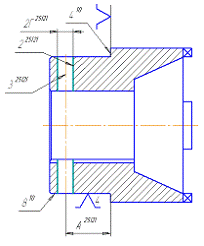

Полумуфта имеет 2 ступени.

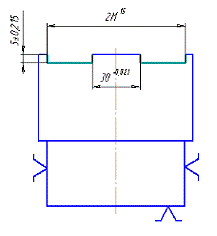

1 ступень 95h12 мм и длиной 52 мм. На ступени находится коническое отверстие: ![]()

![]() длиной 36 мм. На ступени имеется 4 паза длиной 5 мм и шириной 30 мм. Наружная поверхность имеет шероховатость Rz=25

длиной 36 мм. На ступени имеется 4 паза длиной 5 мм и шириной 30 мм. Наружная поверхность имеет шероховатость Rz=25

Технологический процесс изготовления детали «Шестерня»

... качеству поверхности, обеспечивающие разработку технологического процесса, проектирование и изготовление детали; указаны требования к материалу, физико-механическому состоянию детали; допуски формы, взаимного расположения ... стружки производится в основном малопроизводительными методами. Большинство элементов шестерни технологичны, и позволяют вести обработку стандартным покупным инструментом. ...

ступень 87h11 мм и длиной 38 мм. В ступени имеется отверстие 45H12 мм и длиной 54 мм. Шероховатость поверхности Ra=3,2

В отверстии находится шпоночный паз, с помощью которого передается крутящий момент. Наружная поверхность имеет шероховатость Rа=12,5.

Полумуфта имеет две фаски 1х450.

РАЗРАБОТКА ПРЕДЛАГАЕМОГО ВАРИАНТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

ВЫБОР ЗАГОТОВКИ И СПОСОБА ЕЕ ИЗГОТОВЛЕНИЯ

Штамповочное оборудование — КГШП.

Нагрев заготовок индукционный.

Исходные данные по детали

Материал — сталь 45ХН2МФА (по ГОСТ 4543).

,42…0,50% С; 0,17…0,37% Si; 0,5…0,8% Мn; 0.8…1,1% Сr; 1,3…1,8% Ni; 0,2…0,3% Мо; 0.10…0,18% V.

Масса детали — 2,639 кг.

Исходные данные для расчета

Масса поковки — расчетный коэффициент Кр=1,8:

2,639×1,8=4,75 кг.

Класс точности — Т4: Открытый штамп — облойная штамповка.

Группа стали — М2: Средняя массовая доля углерода в стали 45ХН2МФА 0,46% С; суммарная массовая доля легирующих элементов — 3,81% (0,27% Si; 0,65% Мn; 095% Сr; 1,55% Ni; 0.25% Мо; 0.14% V).

Степень сложности — С1.

Размеры описывающей поковку фигуры (цилиндр), мм:

- диаметр 95×1,05 = 99,75 мм;

- высота 90×1,05 = 94,5 мм.

Масса описывающей фигуры (расчетная):

GФ = Skp × h × ρ = π×D2max×h×ρ/4 = 3,14×99,752×94,5×7,8∙10-6 /4=5,76 кг.

GП:GФ=4,75:5,76=0,825

Конфигурация поверхности разъема штампа П (плоская).

Исходный индекс — 12.

Припуски и кузнечные напуски

Основные припуски на размеры:

- Ø95 мм — 1,7 мм;

- Ø 87 мм — 1,7 мм;

- Ø 85 мм — 1,7 мм;

- Ø 58 мм — 1,7 мм;

Ø 45 мм — 1,9 мм

толщина 36 мм — 1,6 мм;

- толщина 52 мм — 1,7 мм;

- толщина 90 мм — 1,7 мм;

Дополнительные припуски, учитывающие:

- смещение по поверхности разъема штампа — 0,3 мм;

- отклонение от плоскостности — 0,3 мм.

Штамповочный уклон :

- на наружной поверхности — не более 5° принимается 50;

- на внутренней поверхности — не более 7° принимается 70.

Размеры поковки

Расчет размеров поковки, мм:

- Ø 95+(1,7+0,3)∙2= 99 мм принимается 100 мм;

- Ø 87- (1,7+0,3)∙2=83 мм принимается 83 мм;

- Ø 85+(1,7+0,3)∙2= 89 мм принимается 90 мм;

- Ø 45 — (1,9+0,3)∙2=40,6 мм принимается 50 мм;

- толщина 36+(1,6+0,3)∙2=39,8 мм принимается 40 мм;

- толщина 52+(1,7+0,3) ∙2 =56 мм принимается 56 мм;

- толщина 90 + (1,7 + 0,3)∙2= 94 мм принимается 94 мм.

Радиусы закругления наружных углов -2,0 мм (минимальный) принимается 3,0 мм.

Токарные станки, классификация резцов

... станки без ходового винта. На таких станках можно выполнять практически все виды токарных работ, за исключением нарезания резьбы резцом. Техническими параметрами, по которым классифицируют токарно-винторезные станки, ... заклинивается между поверхностями, образованными пазом на основании ... тем самым изменяя расстояние А между центрами колес c и d. Дуговой паз приклона 3 позволяет регулировать размер ...

3.4.2 Допускаемые отклонения размеров, мм:

Диаметры ![]()

![]()

Толщины ![]()

![]()

Допускаемая величина остаточного облоя 0,9 мм.

Допускаемое отклонение от плоскостности 0,6 мм.

Допускаемое отклонение от концентричности пробитого отверстия относительно внешнего контура поковки 0,8 мм.

Допускаемое смещение по поверхности разъема штампа 0,7 мм.

Допустимая величина высоты заусенца 3,0 мм.

ФОРМИРОВАНИЕ ОПЕРАЦИЙ И СОСТАВЛЕНИЕ ТЕХНОЛОГИЧЕСКОГО МАРШРУТА ИЗГОТОВЛЕНИЯ

000 — заготовительная (код 2171)

- токарная (код 4110)

- Установить и закрепить заготовку. База Ø100

Патрон 3-х кулачковый, кулачки каленые

- Подрезать торец «как чисто» (на 1,5 мм)

Резец подрезной

- Точить Ø98-0,5техн. на длину 53±0,5техн.

Резец проходной; ШЦ-II-250-0,05; ШЦ-I-125-0,1

- Расточить отверстие до Ø44,4+0,1техн. под шлифовку на глубину 54+1техн.

Резец расточной; ШЦ-II-250-0,05; ШГ-160

- Расточить отверстие до Ø85 на глубину 5

Резец расточной; ШЦ-II-250-0,05; ШГ-160

Повернуть резцедержатель на Ð25º

6. Расточить конус в отверстии, выдерживая размерыÐ25º; 36; Ø58; Ø85; 5

Резец расточной; угломер типа 2-2; ШЦ-II-250-0,05; ШГ-160

Оборудование: станок токарный 1М61

- токарная (код 4110)

- Подрезать торец , выдерживая размер 90-0,87

Резец подрезной; ШЦ-II-250-0,05

- Точить Ø87,4-0,1техн. под шлифовку, выдерживая размеры 52,2-0,1техн. под шлифовку с образованием фаски 1×45º, R2

Резец проходной; ШЦ-II-250-0,05; ШЦ-I-125-0,1

- Точить торец, выдержав размер 38h14

- Расточить начерно с образованием фаски 1х450,начисто и обработать разверткой центральное отверстие , выдержав размер Ø45+0,005

Оборудование: станок токарно — винторезный 16К20

- вертикально — фрезерная (код 4260)

Фрезеровать 4 паза окончательно, выдерживая размеры 30Н7; 5

Фреза концевая Ø30; концевые меры; ШГ-160

Оборудование: станок вертикально-фрезерный 6Н12

- протяжная

Протянуть шпоночный паз, выдерживая размеры Ø 45; 15Н9

Оборудование : станок долбёжный 7Б55

Протяжка шпоночная; калибр 15Н9 или концевые меры; ШЦ-II-250-0,05

- сверлильная (код 4214)

переход — сверлить отверстие Ø10 мм, выдержав размер 28±0,215

Оборудование : вертикально-сверлильный 2Н125

Сверло Ø10; ШЦ-II-250-0,05; ШЦ-I-125-0,1

переход — чистовое зенкерование отверстия Ø10

Зенкер; ШЦ-II-250-0,05; ШЦ-I-125-0,1

- круглошлифовальная (код 4131)

Индикатор 1МИГ, стойка индикаторная магнитная ; патрон 3-х кул.; сырые приточенные кулачки

- Заправить шлифовальный круг R2

Алмазный карандаш

- Шлифовать Ø87h11 и торец размера 52

Круг шлифовальный; МК 100; ШЦ-II-250-0,05

- круглошлифовальная (код 4131)

Индикатор 1МИГ, стойка индикаторная магнитная ; патрон 3-х кул.; сырые приточенные кулачки

Шлифовать Ø95h12

Круг шлифовальный; МК 100

- внутришлифовальная

Шлифовать Ø45Н7

Круг шлифовальный; нутромер

3. РАЗМЕРНЫЙ АНАЛИЗ

ПРЕОБРАЗОВАНИЕ И КОДИРОВАНИЕ ЧЕРТЕЖА

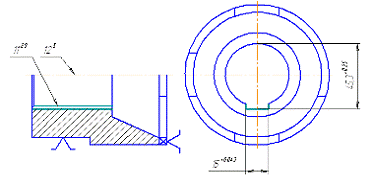

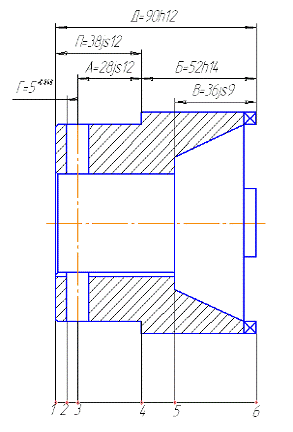

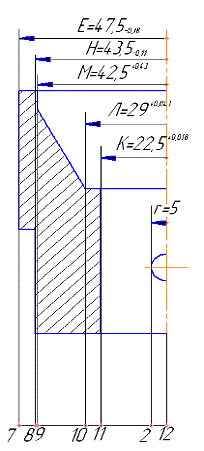

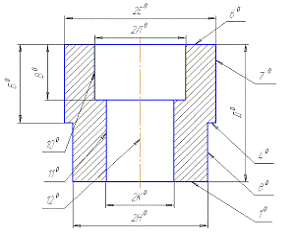

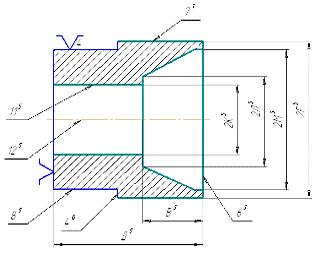

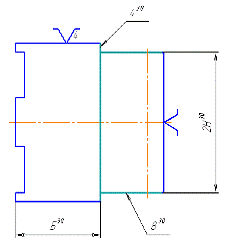

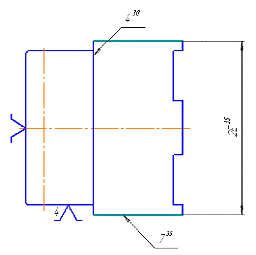

Первым этапом размерного анализа техпроцесса является преобразование и кодирование чертежа детали. На рисунке 1 и 2 изображены преобразованные чертежи в линейной и диаметральной проекциях.

Рисунок 1 — Преобразованный чертеж в линейной проекции

Рисунок 2 — Преобразованный чертеж в диаметральной проекции

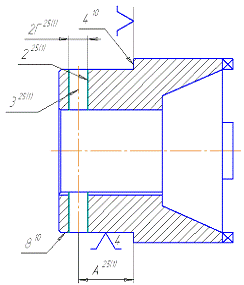

Таблица 1 — Технологический маршрут обработки детали

|

№ операции |

Эскиз |

Допуски и технические требования |

000 ![]()

Т2Е0=0,74; Т2Н0=0,87; Т2Л0=0,62; Т2К0=0,62; ТВ0=0,74; ТБ0=0,62; ТД0=1,15; ©70,80=2,5; ©70,100=2,5;

Т2Е0=0,74; Т2Н0=0,87; Т2Л0=0,62; Т2К0=0,62; ТВ0=0,74; ТБ0=0,62; ТД0=1,15; ©70,80=2,5; ©70,100=2,5;

|

I 40,120=0,5 |

005 ![]()

Т2К5=0,35;

Т2К5=0,35;

- Т2Л5=0,52;

- Т2М5=0,64;

- Т2Е5=0,8;

- ТВ5=0,96;

- ТД5=0,16;

- ©85,125=0,62;

- ©75,125=0,25;

- ©115,125=0,06;40,65=0,5

010 ![]()

Т2К10=0,68;

Т2К10=0,68;

- Т2Н10=0,74;

- ТП10=0,53;

- ТД10=0,86;

- ©810,1110=0,25;

- ТА25(1)=0,43;

- | 810,325(1)=0,13;

- ТА25(2)=0,19;

- | 810,325(2)=0,05;

- ТБ30=0,23;

|

I 110,810=0,16 |

||

|

015 |

|

|

|

020 |

|

||1120,125=0,08; |

025 1 переход ![]()

переход ![]()

Т2Г25(1)=0,25;

Т2Г25(1)=0,25;

||410,225(1)=0,18

Т2Г25(2)=0,1;

||410,225(2)=0,12

030 ![]()

Т2Н30=0,51;

Т2Н30=0,51;

|

| 430,830=0,15 |

035 ![]()

Т2Е35=0,87;

Т2Е35=0,87;

|

| 430,735=0,16 |

040 ![]()

Т2К40=0,058;

Т2К40=0,058;

|

||1140,1240=0,09 |

Зажимное приспособление — трехкулачковый патрон

Трехкулачковый патрон ― приспособление для установки и закрепления на металлорежущих заготовок или режущего инструмента. Различают механические, пневматические, электромагнитные, гидропластовые и др. патроны. Наиболее распространён механический самоцентрирующий токарный трёхкулачковый зажимной патрон, предназначенный для закрепления заготовок правильной формы (главным образом тел вращения) и центрирования их по оси шпинделя станка. Крепление самоцентрирующими зажимными патронами осуществляется кулачками, одновременно перемещаемыми в радиальном направлении при вращении диска со спиральной канавкой.

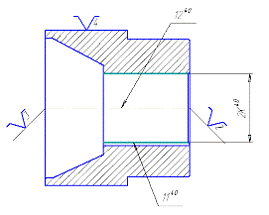

ПРОЕКТИРОВАНИЕ КОНТРОЛЬНОГО ПРИСПОСОБЛЕНИЯ

Контрольное приспособление — для проверки отклонения от симметричности шпоночных пазов.

Это приспособление для контроля смещения шпоночного паза относительно оси вала. Оно состоит из измерительной каретки 1 и двух щупов 2. Размеры концов обоих щупов выполнены в соответствии с допуском на ширину шпоночного паза, разделенным на четыре группы, что обеспечивает беззазорную посадку щупа в паз.

При контроле каретка устанавливается на верхнюю поверхность щупа, плотно вставленного в паз вала 3. Стрелку ИГ ставят на нуль по наивысшей точке вала, после чего каретку переставляют на противоположную сторону щупа и опять находят наивысшую точку вала. Полуразность показаний ИГ соответствует действительному смещению паза.

Прибор прост в изготовлении и позволяет быстро производить измерение без снятия обрабатываемой детали со станка.

Заключение

В данном курсовом проекте спроектирован технологический процесс изготовления шестерни.

В ходе проектирования проведен анализ технологичности детали, выбран вид и метод получения заготовки. Определен маршрут последовательности обработки, проведен размерный анализ и определены размеры заготовки. Пронумерованы операции, получены исходные данные для обработки детали.

1 Косилова, А.Г. Справочник технолога — машиностроителя. В 2 — х т./ Под ред. А.Г.Косиловой и Р.К.Мещерякова. — 4 — изд., перераб. и доп. — М.: Машиностроение, 2010. ил.

Добрыднев, И.С. Курсовое проектирование по предмету «Технология машиностроения»: Учеб. пособие для техникумов по специальности «Обработка металлов резанием»/ Добрыднев, И.С. — М.: Машиностроение, 2009. — 184 с., ил.

Козлов, А.В. Проектирование заготовок: Учебное пособие./ Решетников Б.А., Бобылев А.В. — Челябинск: Изд — во ЮУрГУ, 2012. — 34 с.

Схиртладзе, А.Г. Технологическая оснастка машиностроительных производств: Учебное пособие / Составитель проф. Схиртладзе А.Г.: В 2 ч. — М.: МГТУ «Станкин», 2009.

Анурьев, В.И. Справочник конструктора-машиностроителя. — 5-е изд., перераб. и доп. — М.: Машиностроение, 2008. — Т. 1. — 728с.