Каждая новая машина, каждая новая технология начинается с новой идеи. Весь окружающий нас мир – это изобретённый человеком мир, так как любой предмет нашей жизни, будь то пища, одежда, здания, книга, очки, стол, бумага, средства передвижения, связь, лекарства, появился и проявился под действием человека, как результат его изобретательности. Всё, что создано человеком, когда-то не существовало уже потому, что было неизвестно. Делать неизвестное известным – творческий процесс.

Дисциплина «Основы технического творчества» развивает у студентов научный подход к решению изобретательских задач, необходимый на современном этапе развития техники и технологии и совершенствует процесс творчества.

В данной работе я буду усовершенствовать лобовой вариатор, с помощью, различных методов тех. творчества.

1. Лобовой Вариатор

Лобовой вариатор предназначен для бесступенчатого регулирования частоты вращения.

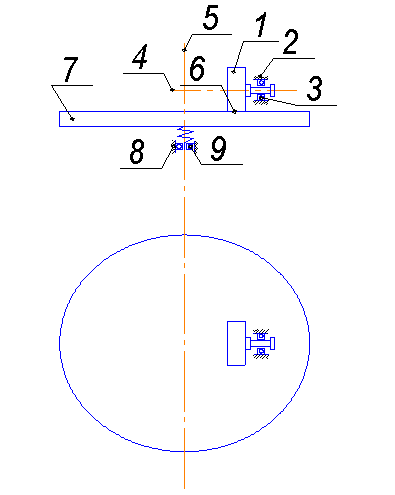

Лобовой вариатор (рис.1) содержит ведущий диск 1 закрепленный на подвижной опоре 2 в подшипниках 3, который может перемещаться вдоль оси 4 ^ оси вращения ведомого диска 5, совершая вращательное движение по поверхности контакта 6 и передавая крутящий момент ведомому диску 7, установленному на неподвижной опоре 8, в подшипниках 9.

Лобовой вариатор (рис.1) содержит ведущий диск 1 закрепленный на подвижной опоре 2 в подшипниках 3, который может перемещаться вдоль оси 4 ^ оси вращения ведомого диска 5, совершая вращательное движение по поверхности контакта 6 и передавая крутящий момент ведомому диску 7, установленному на неподвижной опоре 8, в подшипниках 9.

Рис.1

Ведущий и ведомый диски изготовлены из стали типа ШХ15, а также стали типа 18ХГТ и 18Х2Н4МА. Опоры выполнены из стали.

При перемещении ведущего диска ближе к центру передаточное отношение уменьшается, при удалении – увеличивается.

Для выявления недостатков проводим обратный мозговой штурм.

На первой стадии мозгового штурма были выявлены следующие недостатки лобового вариатора:

1. Большое проскальзывание в передаче.

2. Быстрый износ контактирующих поверхностей

3. Ограничение по мощности.

4. Высокая стоимость

5. Высокая металлоемкость

6. Трудоемкость изготовления

7. Использование дорогостоящих материалов

8. Перегрев в процессе работы

9. Неустойчивость вариатора к переменным нагрузкам

10. Низкая жесткость

11. Большая изгибающая нагрузка на вал.

12. Высокие нагрузки на подшипники

Вариаторы различных типов и их применение

... вариатор или по-английски continuosly variable transmission (CVT) на самом деле появилось куда раньше традиционной «механики» и уж тем ... качения - закаленная сталь по закаленной стали в масле или сталь по текстолиту без смазки. В ниссановском вариаторе Extroid применена ... и маховика. Этот процесс и приводит к изменению скорости вращения. На практике конусные вариаторы применяются в машиностроении ...

13. Большая сила инерции

14. Необходимо специальное нажимное устройство для прижатия одного тела к другому

15.Невозможность получения абсолютно точных средних передаточных отношений.

На второй стадии мозгового штурма были выявлены главные недостатки лобового вариатора:

1. Большое проскальзывание в передаче.

Т.к. передача фрикционная, коэффициент передачи напрямую зависит от силы трения между ведущим и ведомым диском, если ила трения маленькая, то один диск проскальзывает по поверхности другого.

2. Быстрый износ контактирующих поверхностей.

Т.к. передача фрикционная, то между ведущим и ведомым валом возникает сила трения, что приводит к износу обоих дисков.

3. Большая изгибающая нагрузка на валы. Из-за больших сил прижима ведомого диска к ведущему на ведомом валу возникает значительная изгибающая нагрузка.

На третьем этапе попытаемся устранить недостатки лобового вариатора с помощью различных методов и правил.

2. Алгоритм выявления противоречий

1 этап

1.1 Описание технической системы (ТС).

Техническая система описана в работе 1.

1.2. Выявление главного недостатка (ГН).

Главный недостаток технической системы – большой износ контактирующих поверхностей.

1.3 Формулировка проблемы (П).

Проблема- необходимо уменьшить износ.

1.4 Формулировка АП.

Административное противоречие:

а) большой износ контактирующих поверхностей

б) износ необходимо уменьшить

2 этап.

2.1 Выявление конфликтующей пары (ОТ).

2.2 Выявление полезного действия (ПС).

2.3 Формулировка технического противоречия.

а) полезное свойство — высокий коэффициент передачи

б) главный недостаток — большой износ контактирующих поверхностей.

3 этап.

3.1 Выбор изменяемого объекта.

3.2 Формулировка идеального конечного результата (ИКР).

Ведущий диск сам устраняет изнашивание. При этом высокий коэффициент передачи сохраняется.

3.3 Выявление дефектного элемента (ДЭ).

Дефектным элементом является поверхность контакта ведущего диска с ведомым.

3.4 Формулировка противоречивых физических состояний.

а) для устранения большого износа контактирующих поверхностей сила трения на поверхности должна быть малой.

б) для обеспеченья высокого коэффициента передачи сила трения на поверхности контакта должна быть высокой.

3.5 Формулировка физического противоречия.

а) сила трения на поверхности контакта должна быть малой и высокой.

б) сила трения должна быть и не должна быть.

3 .Устранение выявленных недостатков

3.1 Метод разделения противоречий во времени и в пространстве

а) Недостаток ТС: Большое проскальзывание в передаче.

Анализ причин: Т.к. передача фрикционная, коэффициент передачи напрямую зависит от силы трения между ведущим и ведомым диском, если ила трения маленькая, то один диск проскальзывает по поверхности другого.

Техническое противоречие: а) полезное свойство: низкий износ контактирующих поверхностей. б) недостаток: низкий коэффициент передачи;

Физическое противоречие: контактирующие поверхности должны прижиматься и не должны.

Метод устранения недостатка: РПВ 1: «оптимизация»- разделение действия так, чтобы в каждый момент ОТ находился в оптимальных условиях.

Предложение: осуществить прижим фрикционов пропорционально тангенциальному усилию в их контакте.

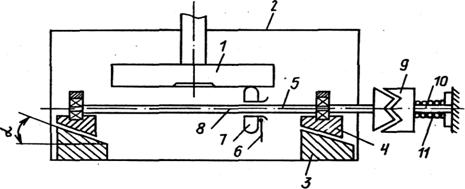

Технический эффект: При увеличение момента на ведущем диске, за счет специальной муфты 9 ведущий диск сильнее прижимается к ведомому диску, в следствие чего увеличивается коэффициент передачи.

б) Недостаток ТС: большая изгибающая нагрузка на валы.

Анализ причин: из-за больших сил прижима ведомого диска к ведущему на ведомом валу возникает значительная изгибающая нагрузка.

Техническое противоречие: а) полезное св-во: большой диапазон частот регулирования; б) недостаток: возникающая за счет этого значительные изгибные силы.

Физическое противоречие: сила прижима ведущего диска к ведомому должна быть большой и малой.

Метод устранения недостатка: РПП 3: «оптимизация» — разделение ОТ на части так, чтобы каждая часть находилась в оптимальных условиях.

Предложение: ввести прижимные ролики.

4 и 5. 1 ил.

3.2 Метод достройки и

а) Недостаток ТС: быстрый износ контактирующих поверхностей.

Анализ причин: Т.к. передача фрикционная, то между ведущим и ведомым валом возникает сила трения, что приводит к износу обоих дисков.

Техническое противоречие: а) полезное свойство: высокий коэффициент передачи; б) недостаток: большой износ контактирующих поверхностей.

Физическое противоречие: сила трения на поверхности контакта должна быть малой и высокой.

Метод устранения недостатка: ВАН 2: «третье вещество» — если между двумя веществами в веполе возникают сопряжённые – полезное и вредное – действия, то для устранения вредного взаимодействия между веществами вводят третье вещество.

|

П(СОЖ) |

|

П |

|

В1 (ведущий диск ) |

| |

|||||

| |

|||||

|

В2 (ведомый диск) |

|

В1 (ведущий диск) |

|

В 2 (ведомый диск) |

|

В 3 (ферромагнитная жидкость) |

Предложение: С помощью, катушки создать магнитное поле и подавать ферромагнитную жидкость в зону контакта, между ведущим и ведомым диском.

Технический эффект: за счет введения в зону контакта ферромагнитной жидкости износу подвергается сама жидкость, а не ведущий и ведомый диски.

б) Недостаток ТС: перегрев в процессе работы

Анализ причин: при работе возникает большие силы трения, которые обуславливают повышение температуры в зоне контакта. Они могут привести к выходу вариатора из строя.

Техническое противоречие: а) полезное свойство: большая сила трения; б) недостаток: большой перегрев в процессе работы.

Физическое противоречие: охлаждение зоны контакта должно быть и не должно быть.

Метод устранения недостатка: правило достройки и надстройки веполя: ВАД 3- «Максимальный режим»: если нужно обеспечить максимальный режим действия на вещество, а это недопустимо, то максимальное действие направляют на другое вещество, связанное с первым:

|

П сож |

|

|

|

|||

| |

|||

|

В 1 (фрикциоyная пов-ть диска) |

|

В1 (фрикц. пов-ть диска) |

|

В 2 (не фрикционная пов-ть диска) |

Предложение: подавать СОЖ на не фрикционную поверхность ведомого диска.

Технический эффект: Производится охлаждение передачи, при этом сила трения не изменяется.

3.3 Применение эмпирических правил

а) Недостаток ТС: высокие нагрузки на подшипники.

Анализ причин: в процессе работы устройство передает большие крутящие моменты, из-за этого подшипники испытывают значительную нагрузку.

Техническое противоречие: а) полезное св-во: значительная передаваемая мощность; б) недостаток: износ подшипников.

Физическое противоречие: сила пережима ведущего диска к ведомому диску должна быть большая и малая.

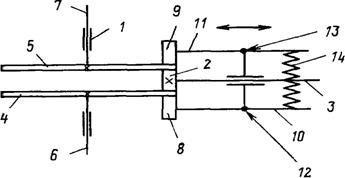

Предложение: Использовать вместо твердого ведомого диска гибкий и упругий.

Технический эффект:

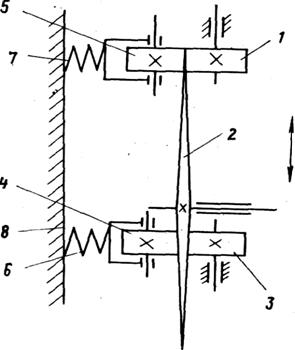

При вращении ведущего ролика 1 за счет сил трения приводится во вращение гибкий диск 2 и увлекает за собой ведомый ролик 3. Необходимое усилие нажатия обеспечивается пружинами 6 и 7 через поджимные ролики 4 и 5. Регулировка скорости вращения ведомого ролика 3 происходит при перемещении оси промежуточного диска 2 вверх-вниз (по черт.).

При вращении ведущего ролика 1 за счет сил трения приводится во вращение гибкий диск 2 и увлекает за собой ведомый ролик 3. Необходимое усилие нажатия обеспечивается пружинами 6 и 7 через поджимные ролики 4 и 5. Регулировка скорости вращения ведомого ролика 3 происходит при перемещении оси промежуточного диска 2 вверх-вниз (по черт.).

б) Недостаток ТС: большая сила инерции.

Анализ причин: ведомый диск имеет большие диаметральные размеры, вследствие этого имеет большую массу, вызывающую большую силу инерции.

Техническое противоречие: а) полезное св-во: большой диапазон регулирования частот; б) недостаток: большая сила инерции.

Физическое противоречие: диаметр ведомого круга должен быть большим и малым.

Метод устранения недостатка: ЭВП 1 «Использование» : использовать вредный фактор для получения положительного эффекта.

Предложение: использовать ведомый диск в качестве барабанного тормоза.

Технический эффект: при необходимости быстрой остановки лента тормоза плотно охватит ведомый диск и остановит его вращение.

4. Таблица усовершенствований

Параметр |

По базовому варианту |

Метод, правило, приём |

По проектному варианту |

Результат |

|

Сила прижима |

Постоянная, большая |

РПВ 1, «оптимизация» |

Изменяющаяся в зависимости от передающего момента |

При увеличение момента на ведущем диске, за счет специальной муфты ведущий диск сильнее прижимается к ведомому диску, в следствие чего увеличивается коэффициент передачи. |

|

Кол-во ведущих валов |

один |

РПП 3, «оптимизация» |

Два: один ведущий, другой — поддерживающий |

При вращении вала через ролик вращение передается на диски . Для уменьшения изгибающего момента, действующего на валы в местах их крепления, валы выполнены упругими. Изменение передаточного отношения осуществляется перемещением роликов вместе с валами относительно радиуса дисков . |

|

Зона контакта ведомого и ведущего диска |

Круги непосредственно контактируют |

ВАН 2 «Третье вещество» |

Ведущий и ведомый диски контактируют через ферромагнитную жидкость |

за счет введения в зону контакта ферромагнитной жидкости износу подвергается сама жидкость, а не ведущий и ведомый диски. |

|

охлаждение |

отсутствует |

ВАД 3, «максимальный режим» |

Осуществляется охлаждение не фрикционной стороны ведомого диска |

Производится охлаждение передачи, при этом сила трения не изменяется. |

|

Ведомый диск |

Стальной, жесткий, постоянное сечение |

ЭПУ 1 «упругий элемент» |

Гибкий и упругий, переменное сечение |

При вращении ведущего ролика за счет сил трения приводится во вращение гибкий диск и увлекает за собой ведомый ролик . Необходимое усилие нажатия обеспечивается пружинами через поджимные ролики . Регулировка скорости вращения ведомого ролика происходит при перемещении оси промежуточного диска вверх-вниз (по черт.).

|

|

Периферия ведомого круга |

Не используется |

ЭВП 1 «Использование» |

Используется в качестве барабанного тормоза |

при необходимости быстрой остановки лента тормоза плотно охватит ведомый диск и остановит его вращение. |

5. Описание усовершенствованного объекта

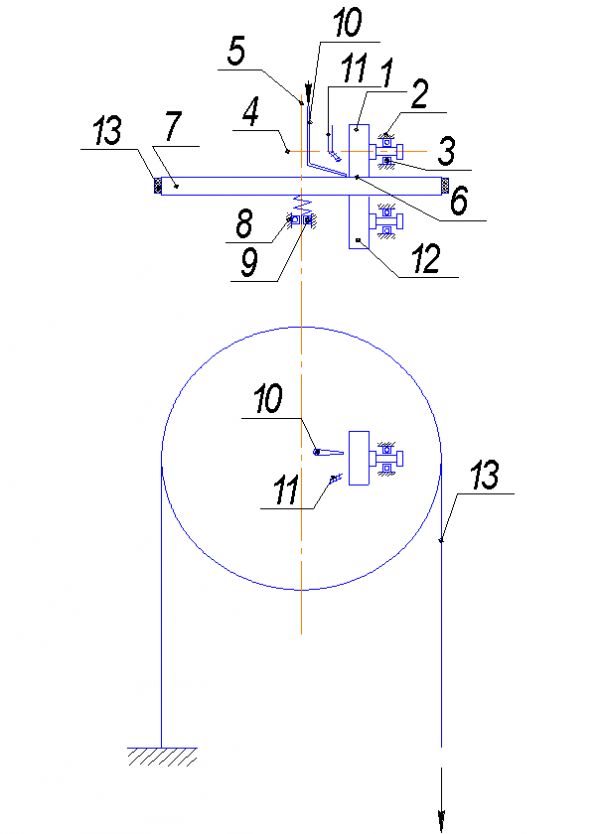

рис.2

Лобовой вариатор (рис.2) содержит ведущий диск 1 закрепленный на подвижной опоре 2 в подшипниках 3, который может перемещаться вдоль оси 4 ^ оси вращения ведомого диска 5, совершая вращательное движение по поверхности контакта 6 и передавая крутящий момент ведомому диску 7, установленному на неподвижной опоре 8, в подшипниках 9. С помощью трубки 10 в зону контакта подается ферромагнитная жидкость, а катушка 11 создает магнитное поле. Для предотвращения нагрузки на валы предусмотрен прижимной ролик 12. Торможение диска осуществляется с помощью натяжной ленты тормоза 13.

Ведущий и ведомый диски изготовлены из стали типа ШХ15, а также стали типа 18ХГТ и 18Х2Н4МА. Опоры выполнены из стали.

При перемещении ведущего диска ближе к центру передаточное отношение уменьшается, при удалении – увеличивается.

Заключение

В результате проделанной работы мы познакомились на практике с основными методами технического творчества, применили их к объекту техники – клиновому соединению и в результате получили несколько технических решений, устраняющих определённые недостатки исходного объекта. На основании полученных знаний и навыков стало возможным применять методы технического творчества во всех сферах техники и технологии, совершенствовать объекты и процессы проектирования и производства.

Список используемой литературы

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/tehnicheskoe-tvorchestvo/