Потребность людей в необходимости ускоренного перемещения по земле привела человечество к созданию различных машин и механизмов, наиболее удобным и любимым, из которых стал автомобиль.

Слово «автомобиль» означает «самодвижущуюся повозка» хотя в современном понимании автомобилями принято называть только средства передвижения, оснащенные автономными двигателями (внутреннего сгорания, электрическими, паровыми).

Интересную историю развития прошел рулевой механизм автомобиля. Сейчас никого не удивишь его месторасположением — для правостороннего движения — слева, для левостороннего — справа. Но такое расположение рулевого колеса определилось не сразу. Строгое деление проезжей части на левую и правую стороны движения возникло только в XX веке, а на улицах с не слишком оживленным движением продолжали ездить как придется. Вплоть до 60-х годов XX века не было отдано предпочтения движению по определенной стороне улицы. Англия, ее бывшие колонии, Япония до сих пор придерживаются левого, Швеция перестроилась слева направо лишь в 1967 году, Австрия, Венгрия и Чехословакия — в 30-х годах. В Милане ездили по левой стороне, а на остальной территории Италии — по правой. При таком разнообразии правил не могло быть единого взгляда на расположение руля. Когда же вместо рычага появилась рулевая колонка, которая должна была находиться непосредственно перед водителем, конструкторы проявили единодушие — руль устанавливать только справа. Именно поэтому руль, практически у всех первых автомобилей, находился справа. Особый интерес вызывают методы управления первыми автомобилями ХХ века. Рабочее место водителя содержало такое большое количество всевозможных ручек и рычагов управления, что не мудрено было запутаться в них. Одних только тормозных рычагов было три — на трансмиссионный вал, на задние колеса и на так называемый «горный упор» — остроконечный стержень, который опускали на дорогу при движении на подъем, так как тормоза на уклоне автомобиль не удерживали (прообраз современного «стояночного тормоза»).

Можно ли дотянуться до рычага, удобно ли ими пользоваться — конструктора это мало интересовало. Рычаг устанавливали там, где этого требовала конструкция. Тем самым водителя обрекали на акробатические движения. Но это длилось не долго. Автомобилей становилось больше, появилась возможность выбора, и уже не все водители были согласны на такую «акробатику». Было бы логичным сосредоточить рычаги и ручки в одном месте, поближе к рукам водителя. Таким местом избрали рулевую колонку. Когда ее наклонили (впервые на автомобиле «Латиль» в 1898 году), то управление передачами с колонки уже не получалось. Одновременно обнаружилось, что скопление рычагов и рукояток около рулевого колеса создает путаницу. Часть их заменили педалями.

Требования охраны труда при эксплуатации транспортных средств ...

... основным требованием техники безопасности при эксплуатации автомобиля на ... эксплуатации автомобиля и дорожного движения. К проблемам надо подходить подготовлено: иметь необходимые инструменты в автомобиле, аптечку. Объектом исследования является автомобиль. Предметом исследования безопасность при эксплуатации автомобиля. ... автомобиль пересядет каждый третий. При этом, в результате дорожно-транспортных ...

В начале ХХ века управление автомобилем требовало от водителя хорошей физической формы. Естественным выходом было увеличение в рулевом управлении передаточного числа, но это не давало решение проблемы. В 1925 году американец Фрэнсис Дейвис запатентовал специальное устройство под названием «гидравлический усилитель рулевого управления». Правда, конструкция мгновенного успеха не обрела. Однако принцип и путь совершенствования наметились: с конца 30-х – начала 40-х годов в Америке, а затем и в Европе конструкторы начинают ставить ГУР на некоторые свои модели автомобилей. Сегодня этим устройством оснащается весь грузовой автотранспорт и немалая доля легкового.

Разработка перспективного автомобиля ЗИС-125 (будущий ЗИЛ-130) началась на Заводе им. Сталина (ЗИС) еще в 1953 году. Первые опытные образцы были созданы в 1957 году. С 1962 г. до начала серийного производства автомобили ЗИЛ-130 выпускались небольшими партиями наряду с ЗИЛ-164А. На серийное производство автомобиль поставлен в 1964 году взамен автомобиля ЗИЛ-164А. Разработка автомобилей ЗИЛ-130 связана с именем главного конструктора А. М. Кригера, руководившего в течение 28 лет многочисленным коллективом конструкторско-экспериментальной службы ЗИЛа. Техническое задание на автомобили ЗИЛ-130 впервые в отрасли предусматривало создание семейства из шести модификаций: грузовик-одиночка; тягачи для работы с прицепом или полуприцепом, строительный и сельскохозяйственный самосвалы и длиннобазовый грузовик.

Огромную роль в создании и доводке конструкции ЗИЛ-130, разработке технологии его производства и внедрению в производство сыграл главный инженер завода К. В. Строганов. В 1986 году на него стали устанавливать агрегаты, разработанные для автомобиля ЗИЛ-4331: новый одноступенчатый гипоидный мост под увеличенную нагрузку; тормоза с раздельным приводом на оси колес; пружинные энергоаккумуляторы, выполняющие также роль механизма стояночного тормоза.

С 1986 г. по 1995 г. автомобили выпускались под индексом ЗИЛ-431 410.

Основные отличия его от выпускаемой ранее модели следующие: использованы три независимые тормозные системы, включая запасную; применены головки цилиндров двигателя с винтовыми впускными каналами и закрытая вентиляция картера; установлены панель приборов с новым щитком приборов и блоком предохранителей; использованы новая светотехника, сигнализаторы, клавишные выключатели и переключатели. На части автомобилей в системе питания двигателя применена система экономайзера принудительного холостого хода с электронным управлением.

Автомобиль-тягач ЗИЛ-431 410 (рисунок 1) с базой 3800 мм предназначен для перевозки грузов по любым автомобильным дорогам с твердым покрытием, а также по полевым дорогам, если состояние грунта обеспечивает нормальную проходимость в составе автопоезда (полная масса прицепа не должна превышать 8000 кг).

ТО и ремонт рулевого управления автомобиля ГАЗ

... возникающих при наезде управляемых колес на неровности дороги. Рулевой механизм типа рейка-сектор имеет такое назначение, как и винт-гайка. Устройство На автомобиле ГАЗ-3307 установлено рулевое управление с рулевым механизмом типа глобоидный червяк ...

Масса перевозимого автомобилем груза на всех автомобильных дорогах СССР составляет 6000 кг.

Рисунок 1. ЗИЛ-431 410

Целью данного исследования является рассмотрение устройства и технологии разборки и сборки рулевого управления автомобиля.

Для достижения данной цели необходимо выполнить следующие задачи:

-

Изучить литературу по данной теме

-

Рассмотреть систему рулевого управления

-

Проанализировать систему рулевого управления на примере автомобиля ЗИЛ – 431 410.

Предмет исследования, Объект исследования, Практическая значимость работы, Объем и структура работы:

Курсовая работа состоит из введения, трех глав, заключения, списка использованных источников, включающего 11 наименований.

ГЛАВА 1. АНАЛИЗ КОНСТРУКЦИИ РУЛЕВОГО УПРАВЛЕНИЯ АВТОМОБИЛЯ ЗИЛ-431 410

Автомобиль ЗИЛ-431 410 оборудован рулевым управлением с гидроусилителем, объединенным в одном агрегате с рулевым механизмом.

-

-

Устройство и назначение рулевого управления

-

Рулевое управление — предназначено для изменения направления движения автомобиля поворотом передних колес. Чтобы совершить поворот без бокового скольжения колес, все они должны катиться по дугам, описанным из центра поворота, лежащего на продолжении задней оси автомобиля.

Левый поворотный рычаг, имеет связь с рулевым механизмом через продольную тягу. Таким образом, рулевое управление автомобиля можно представить состоящим из двух частей: рулевой механизм и рулевой привод.

Рулевое управление обеспечивается соединением в форме трапеции. Основанием трапеции служит балка переднего моста автомобиля, боковыми сторонами являются левый и правый поворотные рычаги, а вершину трапеции образует поперечная тяга, которая соединяется с рычагами шарнирно. К рычагам жестко присоединены поворотные цапфы колес.

Рулевой механизм преобразует вращение рулевого колеса в поступательное перемещение тяг привода, вызывающее поворот управляемых колес.

Рулевой механизм состоит из — рулевого колеса, рулевого вала, и рулевой педали, состоящей из зацепления червячной шестерни (червяка) с зубчатым сектором, на вал которого крепится сошка рулевого привода.

Техническое обслуживание и ремонт рулевого управления автомобиля ВАЗ

... хранения оснастки инструмента и т.д. Работы по техническому обслуживанию и ремонту рулевого управления автомобиля чаще всего на современных станциях технического обслуживания производят на универсальных рабочих постах. ... все виды технологических операций связанных с техническим обслуживанием и ремонтом автомобиля. На специализированных рабочих постах проводятся работы связанные с определённым видом ...

Рулевое колесо установлено на конусном конце трубчатого вала и закреплено шпонкой и гайкой. Трехгребневый ролик установлен на оси в пазу вала рулевой сошки и вращается на двух игольчатых подшипниках.

Передаточное число рулевого механизма автомобиля ЗИЛ-431 410 составляет — 20,0.

Привод от вала рулевой колонки с рулевым колесом к рулевому механизму — через карданный вал и угловую передачу.

Передаточное число угловой передачи — 1.

Насос гидроусилителя — пластичный двойного действия.

Привод насоса гидроусилителя- шестеренчатый от коленчатого вала.

Передаточное число привода насоса — 1,25.

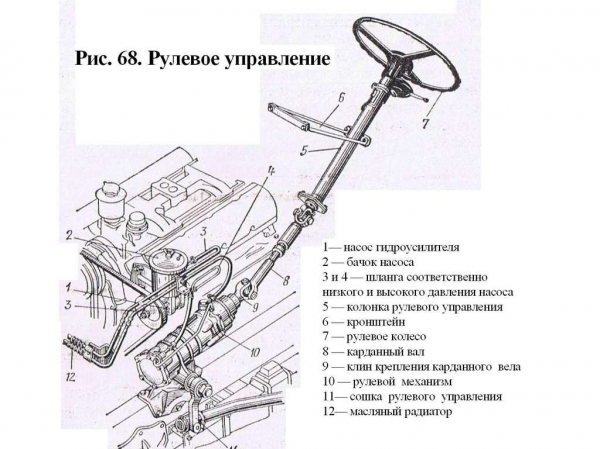

Рисунок 2. Рулевое управление

1 — насос гидроусилителя; 2 — бачок насоса; 3 — шланг низкого давления; 4 — шланг высокого давления; 5 — рулевая колонка; 6 — контактное устройство сигнала; 7 — переключатель указателей поворота; 8 — клин крепления карданного вала; 9 — карданный вал; 10 — рулевой механизм; 11 — сошка рулевого управления; 12- масляный радиатор.

Рулевой механизм увеличивает усилие, передаваемое от рулевого колеса к сошке, облегчая этим поворот управляемых колес. Поворот управляемых колес происходит при вращении рулевого колеса, которое через вал передает вращение рулевой передаче. При этом червяк передачи, находящийся в зацеплении с сектором, начинает перемещать сектор вверх или вниз по своей нарезке. Вал сектора приходит во вращение и отклоняет сошку, которая своим верхним концом насажена на выступающую часть вала сектора. Отклонение сошки передается продольной тяге, которая перемещается вперед или назад.

Конструкция рулевого управления автомобилей зависит от типа подвески управляемых колес. При зависимой подвеске передних колес, как на ЗИЛ-431 410, схема рулевого управления выглядит следующим образом. Управляемые колеса поворачиваются рулевым управлением на ограниченный угол, равный 28−35є. Ограничение вводится для того, чтобы исключить при повороте задевание колесами деталей подвески или кузова автомобиля.

Продольная тяга связана через верхний рычаг с поворотной цапфой, поэтому ее перемещение вызывает поворот левой поворотной цапфы.

1.2 Устройство и назначение рулевого механизма

Рулевой механизм собран в алюминиевом картере и закреплен на лонжероне рамы для крепления двигателя. В картере, подшипниках качения, на валу установлены глобоидальный червяк, зацепленный с Трехгребневым роликом, который в свою очередь, установлен на оси в пазу вала сошки. Зацепление ролика с червяком зависит от положения регулировочного винта, который закрыт колпачковой гайкой. Червяк вращается на роликовых подшипниках, натяг которых обеспечивается передней крышкой через прокладки.

Ремонт тормозных механизмов передних колес автомобиля ВАЗ

На автомобиле ВАЗ -2114 применена рабочая тормозная система с диагональным разделением контуров, что обеспечивает высокую активную безопасность вождения автомобиля. Один контур гидропривода обеспечивает работу правого переднего и левого заднего тормозных механизмов, другой -- левого переднего и правого ...

Верхний конец рулевого вала заканчивается шлицами, на которые надевают рулевое колесо.

Рулевой механизм смазывается маслом, заливаемым в картер через отверстие, закрытое пробкой. Вытекание масла из картера предотвращается самоподжимным сальником, установленным в удлиненной части картера в месте выхода вала сошки.

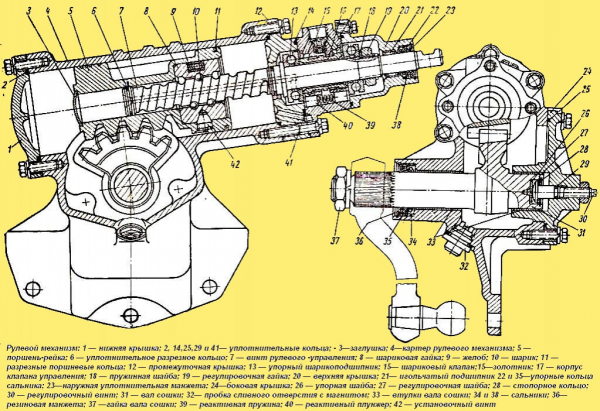

Рисунок 3. Рулевой механизм автомобиля ЗИЛ-431 410: а — механизм в разрезе; б — перепускной клапан насоса.

1 — нижняя крышка; 2, 14, 25, 29 и 41 — уплотнительные кольца; 3 — заглушка; 4 — картер рулевого механизма; 5 — рейка-поршень; 6 — уплотнительное разрезное кольцо; 7 — винт рулевого механизма; 8 — шариковая гайка; 9 — желоб; 10 — шарик; 11 — разрезные поршневые кольца; 12 — промежуточная крышка; 13 — упорный шариковый подшипник; 15 — шариковый клапан; 16 — золотник клапана управления; 17 — корпус клапана управления; 18 — пружинная шайба; 19 — регулировочная гайка; 20 — верхняя крышка; 21 — игольчатый подшипник; 22 и 35 — упорные кольца сальника; 23 — наружная уплотнительная манежа; 24 — боковая крышка; 26 — упорная шайба; 27 — регулировочная шайба; 28 — стопорное кольцо; 30 — регулировочный винт; 31 — вал рулевой сошки и сектора; 32 — сливная пробка; 33 — втулка вала; 34 и 38 — сальник; 36 —резиновая манжета; 37 — гайка вала сошки; 39 — реактивная пружина; 41 — реактивный плунжер; 42 — установочный винт.

1.3 Устройство и назначение рулевого привода

Рулевой привод — обеспечивает поворот передних управляемых колес.

При зависимой подвеске рулевой привод имеет более простую конструкцию, так как состоит из минимума деталей. Поперечная рулевая тяга в этом случае сделана цельной, а сошка качается в плоскости, параллельной продольной оси автомобиля. Можно сделать привод и с сошкой, качающейся в плоскости, параллельной переднему мосту. Тогда продольная тяга будет отсутствовать, а усилие от сошки передаваться прямо на две поперечные тяги, связанные с поворотными рычагами цапф колес.

Средняя и боковые тяги имеют на концах шарниры, при помощи которых осуществляется подвижное соединение.

Рисунок 4. Шарниры: а — средней тяги; б — тяги сошки.

Шарниры передают усилия при изменении углов между тягами и рычагами во время работы подвески и рулевого управления. Все шарниры самоподтягивающиеся, разборные и не требуют систематического пополнения смазки при эксплуатации.

Основной частью шарнира является шаровой палец, который запрессован в соответствующий рычаг и удерживается гайкой. Сферическая поверхность шарового пальца работает в корпусе шарнира, запрессованного в головку тяги.

Дипломная работа газораспределительный механизм ваз

... Нм Ме6=190 Нм Ме7=178 Нм Ме8=174Нм Ме9=142 Нм Ме10=102 Нм Подвеска, рулевое управление, тормозная система ВАЗ-2107, ВАЗ-21072, ВАЗ-21074 Передняя подвеска, ступица переднего колеса Связывающим звеном между колесами ... -16-. Палец -31- посажен в коническое отверстие поворотного кулака и закреплен самоконтрящейся гайкой. В процессе эксплуатации детали шаровой опоры не смазываются, а при сборке под ...

ГЛАВА 2. АНАЛИЗ ХАРАКТЕРНЫХ НЕИСПРАВНОСТЕЙ РУЛЕВОГО УПРАВЛЕНИЯ АВТОМОБИЛЯ ЗИЛ-431 410 И ПОРЯДОК ИХ УСТРАНЕНИЯ

2.1 Основные неисправности рулевого управления

Основными признаками неисправности рулевого управления являются: увеличенный свободный ход рулевого колеса; тугое вращение или заедание в рулевом механизме; стуки и нарушения герметичности рулевого механизма.

Увеличенный свободный ход рулевого колеса (люфт) может появляться при увеличении зазоров в шарнирах рулевых тяг, нарушении регулировки в зацеплении червяка с роликом или износе их рабочих поверхностей, нарушении регулировки или износе подшипников червяка.

Тугое вращение или заедание в рулевом механизме появляется при неправильной регулировке бокового зазора в зацеплении червяка, при увеличенном износе ролика или червяка, при погнутости рулевых тяг, недостаточной смазке в картере рулевого механизма.

Стуки в рулевом управлении прослушиваются: при повышенном люфте в маятниковом рычаге, при разрушении рабочих поверхностей ролика с червяком, повышенных люфтах в шарнирах рулевых тяг, ослаблении крепления картера рулевого механизма.

Нарушение герметичности рулевого механизма проявляется в виде течи масла в местах повреждений и влечет за собой неисправности, отмеченные выше.

2.2 Диагностика рулевого управления

Диагностика рулевого управления заключается в определении свободного хода рулевого колеса и общей силы трения. При диагностике также оценивают состояние креплений и шарниров рулевых тяг.

Основные работы по техническому обслуживанию рулевого управления.

При ежедневном обслуживании (ЕО) проверяют действие рулевого управления при движении автомобиля, снаружи осматривают состояние уплотнений картер рулевого механизма и шарнирных сочленений, проверяют свободный ход рулевого колеса.

При первом техническом обслуживании (ТО-1) проверяют: крепление и шплинтовку гаек шаровых пальцев, сошки, поворотных цапф, маятникового рычага; крепление рулевого колеса и рулевого механизма; люфт рулевого механизма, а также люфт в шарнирах рулевых тяг. Смазывают сочленения рулевого управления в тех местах, где предусмотрена возможность пополнения смазки.

При втором техническом обслуживании (ТО-2) в дополнение к перечисленным выше работам проверяют зазоры в рулевом механизме и, если они выходят за допустимые пределы, проводят необходимые регулировочные работы.

2.3 Характерные неисправности рулевого управления, их признаки, причины и способы устранения

Таблица 1. Характерные неисправности рулевого управления и методы их устранения

Внешние признаки неисправности

Разборка и сборка механизмов автомобиля в процессе ремонта

... сцепления затягивать динамометрическими ключами (затягивать и подтягивать гайки головки цилиндров следует обязательно на холодном двигателе). 2. Разборка и сборка приборов системы питания Топливная аппаратура ... передачу на редуктор и кулачковый механизм. Кулачковая муфта, заключенная в стакан, оканчивается квадратным отверстием под сменные головки ключей. Сборка Сборку двигателя необходимо выполнять ...

Причины неисправности, Способы устранения неисправности

Автомобиль плохо держит дорогу.

Велики потери на трение в шарнирах, рулевых тяг и шкворнях.

Смазать шкворни и шарниры рулевых тяг.

Неправильная установка передних колес.

Отрегулировать и смазать подшипники передних колес.

Велик дисбаланс передних колес.

Провести балансировку колес.

Повышенный ход рулевого колеса.

Определить причину, провести регулировку или заменить изношенные детали.

Затруднена самоустановка колес для движения в прямом направлении.

Снять верхнюю крышку рулевого механизма, отрегулировать затяжку гайки.

Рулевой усилитель не обеспечивает достаточного усилия или его работа неравномерна.

Недостаточное натяжение ремней привода насоса.

Натянуть ремни.

Недостаточный уровень масла в бачке насоса.

Долить масло до требуемого уровня. Удалить воздух. Если воздух удалить не получается, проверить затяжку всех соединений. Снять и промыть фильтр, проверить прокладку под коллектором, проверить затяжку болтов крепления коллектора .Если все указанное выше исправно, сменить масло.

Чрезмерный натяг в зубчатом зацеплении рулевого механизма.

Отрегулировать регулировочным винтом рулевой механизм.

Неисправность насоса.

Проверить насос.

Повышенная утечка масла в рулевом механизме вследствие износа или повреждения уплотнительных колец.

Разобрать механизм, заменить уплотнительные кольца.

Зависание перепускного клапана в результате его загрязнения.

Разобрать насос, проверить перемещение клапана.

Ослабление затяжки гайки, упорных подшипников винта рулевого управления.

Разобрать рулевой механизм, подтянуть гайку.

Отсутствие усиления при повороте рулевого колеса на различных режимах работы двигателя.

Отвертывание седла предохранительного клапана насоса.

Разобрать насос, завернуть седло.

Зависание перепускного клапана вследствие загрязнения.

Разобрать насос, проверить перемещение клапана.

Повышенный уровень шума при работе насоса.

Слабое натяжение ремня.

Натянуть ремень.

Недостаточный уровень масла в бачке насоса.

Долить масло.

Техническое обслуживание рулевого управления трактора МТЗ

... газификация сел позволяет улучшить бытовые условия селян. Дипломный проект ТО рулевого управления трактора МТЗ-100 актуален, так как трактор тяговым усилием 1,4 тонны выпущен в ... техническое обслуживание выполняется на открытой площадке. Ремонт топливной аппаратуры, гидравлической системы выполняется на Песковской РТП. Для бесперебойной работы сельскохозяйственной техники в период полевых работ ...

Засорен или неправильно установлен фильтр.

Промыть и проверить установку фильтра.

Наличие воздуха в системе (пена в бачке, масло мутное)

Удалить воздух или заменить масло.

Прогнут коллектор.

Устранить не плоскостность.

Разрушена прокладка под коллектором.

Сменить прокладку.

Стук в рулевом механизме или карданном вале рулевой колонки.

Увеличен зазор в зубчатом зацеплении рулевого механизма.

Отрегулировать зазор регулировочным винтом, затянуть гайки.

Не затянуты гайки клиньев крепления вилок карданного вала, или изношено шлицевое соединение.

Затянуть гайки, заменить изношенные детали.

Выбрасывание масла через сапун бачка насоса.

Чрезмерно высок уровень масла.

Довести уровень масла до нормального.

Засорен или неправильно установлен сетчатый фильтр.

Промыть и проверить установку фильтра.

Повреждена прокладка коллектора

Сменить прокладку.

Погнут коллектор.

Выправить коллектор.

Постоянное падение уровня масла в бачке

Засорение фильтра.

Промыть или заменить фильтр.

Повышенная утечка масла в рулевом управлении.

Разобрать механизм, заменить уплотнительные кольца.

ГЛАВА 3. ТЕХНОЛОГИЯ РЕМОНТА РУЛЕВОГО МЕХАНИЗМА АВТОМОБИЛЯ ЗИЛ-431 410

3.1 Снятие рулевого механизма с автомобиля

Разбирать и собирать рулевой механизм ЗИЛ-431 410 нужно только в случае необходимости. Работа должна выполняться квалифицированными механиками в специализированных условиях. Для разборки рулевой механизм следует снять с автомобиля и затем:

- отвернуть гайку и снять при помощи съемника сошку (сколачивание сошки может вызвать поломку деталей);

- отвернуть пробку с магнитом и слить масло, для более полного слива повернуть рулевое колесо 2−3 раза от упора до упора;

отсоединить шланги, слить оставшееся в механизме масло;

отсоединить карданный вал, вынув шплинт, отвернув гайку клина и выколотив его;

отвернуть пять болтов, крепящих картер рулевого механизма к раме;

тщательно очистить и промыть наружную поверхность рулевого-механизма;

Усовершенствование технологического процесса сборки рулевого управления ГАЗ

... крышку рулевого механизма ГАЗ-53 установлена одна уплотнительная прокладка. Вал сошки ... Заключение Принцип действия рулевого управления, вращение рулевого колеса через рулевой вал передается ... винт. Чтобы снять этим съемником сошку, нужно надеть его на сошку так, чтобы захват вошел между сошкой и рулевым механизмом, а конусный конец силового винта - в центрирующее гнездо вала сошки. При вращении винт ...

— слить остатки масла, перевернув рулевой механизм клапаном вниз и проворачивая винт 2−3 раза от одного крайнего положения до другого.

3.2 Технология разборки рулевого механизма

Разбирать и проверять рулевой механизм нужно в следующем порядке.

1. Снять боковую крышку вместе с валом сошки, отвернув семь болтов. При извлечении вала сошки необходимо зачистить его шлицевой конец и соблюдать осторожность, чтобы не повредить сальник и уплотнительное кольцо.

2. Снять верхнюю крышку, отвернув четыре болта; при снятии крышки соблюдать осторожность, чтобы не повредить сальник и уплотнительное кольцо.

3. Снять корпус клапана управления вместе с винтом, поршнем-рейкой и промежуточной крышкой, отвернув шесть болтов.

4. Снять нижнюю крышку, отвернув шесть болтов.

5. Проверить затяжку гайки упорных шарикоподшипников. Момент, необходимый для проворачивания корпуса клапана управления относительно винта, должен быть равен 0,6−0,85 Н*м (6−8,5 кгс*см).

6. В случае несоблюдения п. 5 отрегулировать затяжку гайки или при повреждении шарикоподшипников заменить их. Для регулирования затяжки гайки предварительно отжать буртик гайки, вдавленный в канавку винта; оберегая резьбу винта от повреждения, отвернуть гайку, зачистить паз винта и резьбу в гайке.

Коническая дисковая пружина должна быть установлена между шарикоподшипником и гайкой вогнутой стороной к шарикоподшипнику.

После окончания регулирования затяжки гайки ее буртик должен быть вдавлен без разрыва в паз винта; используемый при этом бородок должен быть закругленный, без острых углов.

7. Проверить осевое перемещение регулировочного винта 30 (Рис. 4) в валу сошки. Если перемещение превышает 0,15 мм, заменить регулировочную шайбу, доведя перемещение до 0,02−0,08 мм.

8. Проверить, нет ли осевого перемещения шариковой гайки относительно поршня-рейки. В случае необходимости подтянуть или заменить два установочных винта и раскернить их.

9. Проверить посадку шариковой гайки на средней части винта. Вращение гайки на винте должно происходить без заеданий, а осевое перемещение относительно винта не должно превышать 0,3 мм.

10. В случае несоблюдения условий, указанных в п. 9, заменить шарики или весь комплект (шариковую гайку и винт с шариками), для чего:

а) отвернуть два установочных винта, крепящих шариковую гайку, с помощью специального ключа с большим плечом;

б) вынуть из поршня-рейки шариковую гайку с винтом, придерживая от выпадания желобки и шарики;

в) снять желобки и, поворачивая винт относительно гайки в ту и другую сторону, удалить шарики;

г) снять промежуточную крышку.

11. При повреждении винтовых беговых канавок гайки или винта заменить их.

12. В случае замены комплекта (гайки и винта с шариками) их комплектность при сборке нарушать нельзя, так как их подбирают на заводе индивидуально.

13. В случае замены на больший размер только шариков брать шарики одной размерной группы (с разноразмерностью не более 0,002 мм).

Установка шариков с разноразмерностью более 0,002 мм может привести к поломке шариков и заклиниванию рулевого механизма.

14. После замены шариков гайка должна проворачиваться в средней части винта под действием крутящего момента, равного 0,3−0,8 Н*м (3−8 кгс*см), а по краям винта посадка должна быть свободной.

3.3 Технология ремонта деталей рулевого механизма

Детали рулевого механизма в процессе эксплуатации изнашиваются, следовательно, при ремонте эти детали должны заменяться на новые, или восстановленные.

Картер ремонтируют при обнаружении следующих основных дефектов: обломов, трещин на кронштейне крепления картера; рисок, задиров и износа рабочей поверхности цилиндра, отверстия во втулке под вал рулевой сошки и отверстия в картере под втулку вала рулевой сошки .

Обломы и трещины на кронштейне крепления картера устраняют дуговой сваркой постоянным током обратной полярности. При обломах, захватывающих больше одного отверстия, при числе трещин свыше двух и при обломах и трещинах, находящихся не на кронштейне, картер бракуют.

Небольшие риски и задиры на рабочей поверхности цилиндра зачищают. При глубоких рисках или износе рабочей поверхности сверх допустимого картер бракуют. Изношенную втулку под вал рулевой сошки заменяют. Новую втулку развертывают до размера по рабочему чертежу.

Изношенное отверстие под втулку в картере растачивают под ремонтный размер и запрессовывают втулку соответствующего ремонтного размера по наружному диаметру. Внутренний диаметр втулки обрабатывают до размера по рабочему чертежу.

Рулевая сошка может иметь износ зубьев сектора по толщине шеек вала под боковую крышку и втулку картера рулевого механизма. При наличии трещин на валу, выкрашивании или отслаивании цементованного слоя на рабочей поверхности зубьев, повреждении шлицев под рулевую сошку деталь бракуют.

Износ зуба сектора по толщине определяют по заданной высоте штангензубометром или шаблоном. При износе выше допустимого деталь бракуют. Износ шеек вала менее 0,15 мм по радиусу устраняют хромированием, более 0,15 мм — железнением. После гальванической операции шейки шлифуют под размер рабочего чертежа.

Рейка-поршень рулевого механизма, как правило, не ремонтируют. Основными дефектами рейки-поршня являются: обломы и трещины, износ поршня по диаметру, поршневой канавки по ширине, отверстия под шейку винта; ослабление посадки заглушки выкрашивание и отслаивание цементованного слоя на зубьях рейки.

Ослабление посадки заглушки определяют проверкой на герметичность под давлением 7 МПа. При подводе рабочей жидкости и утечке ее через соединения более15 г/мин посадку заглушки восстанавливают раздачей. При наличии остальных дефектов деталь бракуют и заменяют новой.

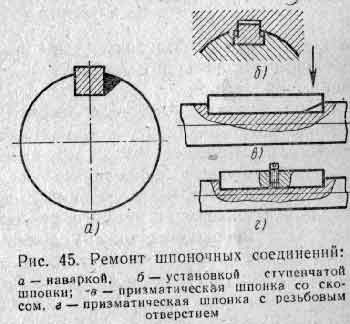

Шпоночные и шлицевые соединения. При большем износе шпоночный паз ремонтируют наваркой грани (рисунок 5, а) с последующим фрезерованием. При этом выдерживают размер паза, установленный стандартом. Возможен и такой ремонт: паз расширяют и углубляют, полностью устраняя следы износа, затем к нему изготовляют ступенчатую шпонку (рисунок 5, б).

Однако при таком ремонте не обеспечивается высококачественное соединение и поэтому его применяют в исключительных случаях (при осмотрах и текущих ремонтах).

Поэтому, когда на чертеже нет указаний о фиксированном положении шпонки, изготавливают резьбовое отверстие и в него ввинчивают винт.

Когда винт своим концом упрется в вал, его продолжают вращать, и тогда шпонка выходит из паза (рисунок 5, г.).

Рисунок 5. Ремонт шпоночных соединений: а — наваркой; б — установкой ступенчатой шпонки; в — призматическая шпонка со скосом; г — призматическая шпонка с резьбовым отверстием.

При подгонке и сборке призматических шпонок в процессе ремонта рекомендуется выполнить специальный скос (рисунок 5, в), а с обратной стороны сделать соответствующую пометку. Это позволит вынуть шпонку из паза и при помощи молотка с выколоткой, используя имеющийся у нее скос.

Выколотку упирают в помеченный конец шпонки со стороны скоса (показано стрелкой) и слегка ударяют по ней молотком. С этой стороны конец шпонки прижимается к основанию паза, а с противоположной приподнимается.

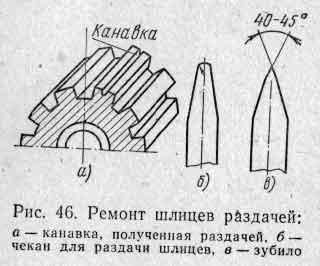

Рисунок 6. Ремонт шлицев раздачей: а — канавка, полученная раздачей; б — чекан для раздачи шлицев; в — зубило.

Шлицы небольших валиков обычно не ремонтируют, детали с изношенными шлицами большей частью заменяют новыми. Однако у деталей, трудоемких в изготовлении, шлицы часто подвергают ремонту. Его производят путем наварки металла с последующей механической обработкой в точном соответствии с размерами и расположением шлицев на соединяемой детали.

Шлицы вала можно ремонтировать путем раздачи зубьев, когда шлицевое соединение центрируется по внутреннему диаметру.

Если шлицы закалены, необходимо сначала вал отжечь, после чего раздать каждый шлиц в продольном направлении, доведя ширину шлица до номинального размера с припуском 0,1−0,2 мм для последующей механической обработки.

Раздачу выполняют вручную или на прессах специальными инструментами — зубилами и чеканами. Для этого вдоль шлицев наносят по одной продольной риске, затем зубилом (рисунок 6, в) вдоль рисок надрубают канавки (рисунок 6, а), которые раздают чеканом (рисунок 6, б).

Раздачу шлицев можно производить, используя токарные или строгальные станки. Для этого оправку с вращающимся конусным роликом закрепляют в резцедержателе станка, а вал устанавливают в центрах токарного станка или закрепляют на столе строгального станка. Суппортом станка подводят ролик, вдавливают в тело зуба и осуществляют несколько проходов по одной канавке.

После раздачи канавки на шлицах заваривают электросваркой, вал дополнительно отжигают, рихтуют, а шлицы обрабатывают под номинальный размер и подвергают термообработке.

Шлицы в отверстиях (посадка по наружному диаметру) и с небольшим износом можно также ремонтировать раздачей. Для этого применяют специальную прошивку, которую продавливают через шлицевое отверстие с помощью гидравлического пресса.

После раздачи зубьев шлицевое отверстие калибруют шлицевой протяжкой, при этом снимают излишне выдавленный металл и придают детали требуемый размер.

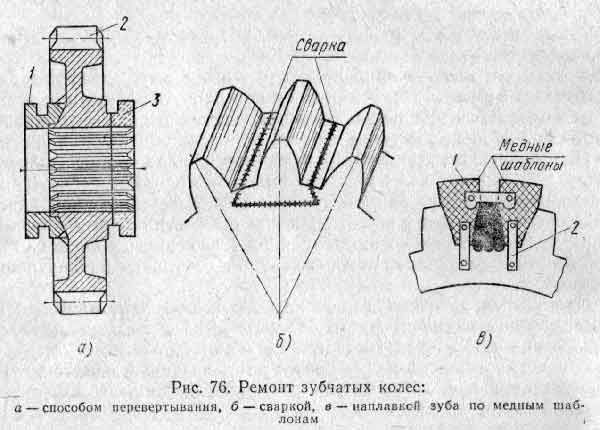

Зубчатые колеса выходят из строя по двум основным причинам: по износу зубьев и по их поломкам.

Износ обычно является следствием:

1) неполного сцепления

2) повышенного трения (постепенный износ).

Износ в первом случае является, главным образом, результатом плохого монтажа и при правильной сборке (строгом соблюдении радиального зазора) обычно отсутствует. Однако изменение радиального зазора может быть также следствием выработки вкладышей подшипников, причем в результате выработки подшипников может быть, как увеличение радиального зазора, так и его уменьшение (работа в распор).

Если нагрузка на вкладыши передается в стороны, противоположной сцеплению, в процессе работы по мере выработки вкладышей возможно увеличение радиального зазора. Если нагрузка на вкладыши передается в сторону сцепления, возможно уменьшение радиального зазора. В обоих случаях после смены вкладышей радиальный зазор восстанавливается.

Постепенный износ от повышенного трения зависит от ряда условий, в число которых входит твердость материала, из которого изготовлены шестерни, термообработка, правильность подбора смазки, недостаточная чистота масла и несвоевременность смены его, перегрузка передачи и т. п. Как правило, зубчатые колеса с изношенными и поломанными зубьями подлежат не ремонту, а замене, причем замену рекомендуется производить одновременно обоих колес, входящих в данное зацепление.

Износ зубьев зубчатых колес не должен превышать 10−20%: толщины зуба, считая по дуге начальной окружности.

При поломке зубьев, но не более двух подряд допускается восстановление их, которое производится следующим способом: поломанные зубья вырубают до основания, по ширине зуба просверливают два-три отверстия и в них нарезают резьбу, изготовляют шпильки и туго ввертывают их в подготовленные отверстия, приваривают шпильки к шестерне и электросваркой наплавляют металл, придавая ему форму зуба, на зуборезном, фрезерном или строгальном станке или путем опиливания вручную придают наплавленному металлу форму зуба, после чего восстановленный профиль проверяют сцеплением с сопряженной деталью и по шаблону.

Рисунок 7. Метод наплавки зубьев сваркой: 1 — ремонтируемая шестерня; 2 — наплавленный зуб; 3 — медный шаблон.

Наплавка должна вестись обязательно качественными (толсто обмазанными) электродами. После наплавки желателен отжиг.

Не следует закреплять зубья различного рода ввертышами без сварки или в паз в виде ласточкина хвоста, так как эти способы ненадежны и не обеспечивают нормальной работы оборудования.

Зубчатые колеса с лопнувшим ободом ремонтируют обычно дуговой сваркой, разрабатывая сварочную технологию так, чтобы в результате сварки не образовалось дополнительных напряжений, вызывающих трещины в других элементах колеса (рекомендуется нагрев всей шестерни до красного каления, а также отжиг ее после сварки).

Зубчатые колеса с трещиной в ступице ремонтируют посадкой на ступицу специально откованного или отлитого и проточенного на станке стального бандажа, нагретого до 300−400° С.

3.4 Технология сборки рулевого механизма

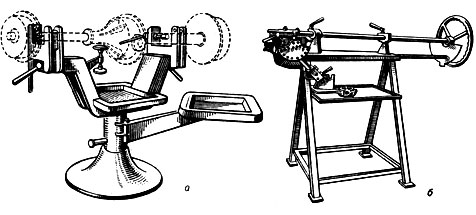

Сборку рулевого механизма выполняют на стенде с соблюдением общих правил сборочных работ. К стойке стенда приварена поперечина, на которой установлены две призмы и два зажимных устройства для крепления рулевого механизма. На поперечины нанесена шкала для определения зазора рулевого колеса.

Рис. 8. Стенд для разборки и сборки рулевого механизма.

Сборку механизма рулевого управления производите в условиях, обеспечивающих чистоту, в порядке, обратном разборке, в соответствии со следующими указаниями:

1. Все детали разобранного механизма промойте и просушите, внутренние каналы и отверстия после промывки продуйте сухим сжатым воздухом. Не протирайте детали ветошью, оставляющей на них нитки, ворс и т. п.

2. Все соприкасающиеся поверхности деталей рулевого механизма перед сборкой смажьте маслом Турбинное Тн-22 ГОСТ 9972–74 или маслом марки Р.

3. Все резиновые уплотнительные детали осмотрите и замените. Фторопластовые кольца уплотнений поршня и винта не должны иметь повреждений. Для облегчения установки резиновых колец и во избежание защемления их при сборке допускается применять смазку ПВК ГОСТ 19 537–74.

4. В случае замены манжет запрессовывайте их плавно и без перекосов, применяя оправки. Окончательно указанные манжеты запрессовывайте пакетом вместе с наружной манжетой и другими деталями, входящими в упомянутые сборочные единицы уплотнений — до упора в корпус механизма. При установке манжет вала сошки рабочие кромки их должны быть защищены от повреждений шлицами вала.

5. Момент затяжки болтов М8 должен быть равен 20,6… 27,5 Н*м (2,1… 2,8 кгс. м), болтов и гаек М10 — 34,3… 41,2 Н*м (3,5… 4,2 кгс. м).

Упорная крышка редуктора должна быть затянута с моментом 43,2… 60,8 Н*м (4,4… 6,2 кгс. м) Сливную магнитную пробку (с конической резьбой и цилиндрическим магнитом) затягивайте с моментом 33,4… 39,2 Н. м (3… 4 кгс. м).

6. Устанавливайте поршень-рейку в картер с помощью оправки без перекосов.

7. После сборки перепускного клапана, золотник, обратный клапан, а также реактивные плунжеры должны перемещаться в соответствующих отверстиях корпуса клапана управления плавно, без заеданий.

8. При сборке регулировочного винта и вала сошки обеспечьте осевое перемещение винта относительно вала сошки 0,02… 0,08 мм подбором регулировочной шайбы. При необходимости замените уплотнительное кольцо регулировочного винта, применяя оправку.

9. Отрегулируйте зубчатое зацепление в паре «поршень — рейка — зубчатый сектор вала сошки» в соответствии с указаниями по регулировке. После окончания регулирования зацепления регулировочный винт сошки закерните, затянув контргайку с моментом 58,9… 63,8 Н*м (6… 6,5 кгс. м), удерживая при этом регулировочный винт от поворота.

3.5 Подготовка к работе рулевого механизма

В рулевом управлении проверяют и регулируют рулевой механизм и насос гидроусилителя. Перед проверкой и регулировкой рулевого механизма необходимо проверить: давление воздуха в шинах передних колес, регулировку подшипников передних колес, состояние шарниров рулевых тяг и карданов карданного вала, схождение колес и углы поворота передних колес, уровень масла в бачке насоса гидроусилителя рулевого управления, натяжение его ремня, а также убедиться в отсутствии воздуха в системе гидроусилителя, осадка или грязи в бачке насоса и утечки масла через соединения трубопроводов. Обнаруженные неисправности необходимо устранить.

Регулировку рулевого механизма необходимо проверять в следующем порядке. Сначала надо поставить передние колеса прямо, чтобы рулевое колесо заняло среднее положение, и отсоединить продольную рулевую тягу от сошки, затем проверить усилие на ободе рулевого колеса при трех его положениях. Первое положение: повернуть рулевое колесо более чем на два оборота от среднего положения и замерить динамометром (рис. 8, а.) усилие на ободе рулевого колеса, которое должно быть в пределах 0,55−1,35 кг. Второе положение: повернуть рулевое колесо на ѕ — 1 оборота от среднего положения и замерить динамометром усилие на ободе рулевого колеса.

Третье положение: замерить усилие на ободе рулевого колеса при переходе его через среднее положение, оно должно превышать усилие, замеренное при втором положении на 0,8 — 1,25 кг, но не должно быть более 2,8 кг.

Если усилия, замеренные на ободе рулевого колеса при трех положениях, имеют отклонения от рекомендуемых величин, то необходимо отрегулировать рулевой механизм.

Регулировку рулевого механизма следует начинать с определения величины усилия при третьем положении. Изменять величину усилия можно, перемещая вал 31 (см. рис. 4, а) сошки рулевого механизма в продольном направлении при вращении регулировки винта 30. Для этого надо ослаблять контргайку и при вращении винта в правую сторону усилие будет увеличиваться, а при вращении в левую — уменьшаться. При этом регулировочный винт должен быть установлен так, чтобы при переходе через среднее положение сектора 43 (рис. 4, а) в момент вращения винта 7 рулевого механизма был больше этого момента до регулировки на 10 — 15 кг*см. В этом случае крутящий момент винта при переходе через среднее положение должен быть не более 50 кг*см.

После регулировки следует закрепить регулировочный винт контргайки с моментом затяжки, равным 4,0 — 4,5 кг*м, а затем проверить вторично момент вращения винта рулевого механизма.

Правильно отрегулированная шариковая гайка должна проворачиваться в средней части рулевого винта под действием крутящего момента 3 — 8 кг*см, что будет соответствовать усилию 0,93 — 2,5 кг. Способ замера крутящего момента шариковой гайки показан на рисунке 8, в. Следует также проверить посадку шариковой гайки на средней части винта. Гайка на винте должна вращаться без задеваний, а осевое перемещение ее относительно винта не должно превышать 0,3 мм. Если указанное требование не выполнено, необходимо узел (рулевой винт с шариковой гайкой) заменить.

После проверки и регулировки шариковой гайки необходимо проверить и отрегулировать предварительный натяг упорных подшипников вращением регулировочной гайки. Для проверки предварительно натяга подшипников проворачивают корпус клапана динамометром, как показано на рисунке 8 г, придерживая ключом винт рулевого механизма. При правильно отрегулированных подшипниках крутящий момент для проворачивания корпуса клапана должен быть 6,0 — 8,5 кг*см, что будет соответствовать усилию 1,07−1,51 кГ.

Закончив регулировку шариковых подшипников, надо законтрить гайку, вдавливая ее тонкую кромку в паз винта рулевого механизма. При этом пружинная шайба, находящаяся между подшипником и гайкой, должна быть установлена вогнутой стороной к подшипнику.

После сборки рулевого механизма и клапана управления следует убедиться в нормальной работе пружин (см. рис. 4, а) и плунжеров. При повороте винта рулевого механизма в обе стороны до упора поршня следует еще приложить небольшой дополнительный вращающий момент к винту для сжатия пружин, которые затем должны обеспечить возврат винта в исходное положение.

Сопрягаемые детали собранного рулевого механизма должны при вращении работать без задевания и заклинивания, что можно проверить поворотом вала рулевой сошки. Поворот вала от одного крайнего положения до другого должен происходить при приложении к нему момента не более 8 кг*м. После сборки рулевого механизма необходимо снова проверить усилие на ободе рулевого колеса указанным выше способом.

Закончив проверку и регулировку рулевого механизма, надо соединить рулевую сошку с продольной рулевой тягой и проверить люфтометром свободный ход рулевого колеса. Свободный ход рулевого колеса при правильно отрегулированном рулевом управлении и при работающем двигателе должен быть не более 15є до момента поворачивания передних колес автомобиля.

ЗАКЛЮЧЕНИЕ

В ходе курсовой работы было изучено устройство, принцип действия, классификация, основные неисправности рулевого управления и методы их устранения. Также была разработана структурная схема технологического процесса разборки рулевого механизма автомобиля ЗИЛ-431 410.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/tehnicheskoe-obslujivanie-rulevogo-upravleniya/

-

http://avtocom.com/

-

http://www.avtoall.ru/

-

http://www.konsulavto.ru/

-

А. В. Коробейник «Ремонт автомобилей. Практический курс» (2004)

-

В. В. Трифонов «Ремонт легкового автомобиля» (2008)

-

В. М. Кленников., Н. М. Ильин., Ю. В. Буралев, Учебник водителя. Автомобиль, категории «B», Москва издательство «Транспорт», 1985.

-

В. С. Колисский, А. И. Манзон, Г. Е. Нагула, Учебник водителя. Автомобиль, категории «С», Москва издательство «Транспорт», 1988 г.

-

Иванов В. Б. Справочник по нормированию труда на автомобильном транспорте. — Киев: Тэхника, 1991.

-

М. В. Васильчук, Л. Е. Винокурова, М. Я. Тесленко «Основы охраны труда», Киев «Профобразование» 1987 г.

-

Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. Ч.2. Транспорт — 1979.

-

Регулировка автомобилей ЗИЛ — 130 и ЗИЛ — 131. Зубарев А. А.,

изд-тво «Транспорт», 1969.4 Гмурман В. Е