— производственная операция получения неразъемного соединения посредством установления межатомных связей между соединяемыми частями при их нагревании или пластическом деформирование.

экономичность и прочность — вот главные преимущества,

Для этой сварки чаще всего используется специально покрытый флюсом электрод. Сварка проводится на постоянном токе прямой или обратной полярности и переменном токе.

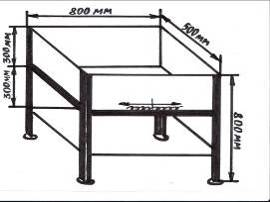

Металлический ящик под раствор (рисунок)

Металлический ящик под раствор

Сталь листовая толщина 3 мм

Уголок 40 х 40 х 3 мм

Проножка из круглой арматуры 10мм

Способ сварки: от середины.

В углах прихватки не делаются

сварка шов сварный деформация

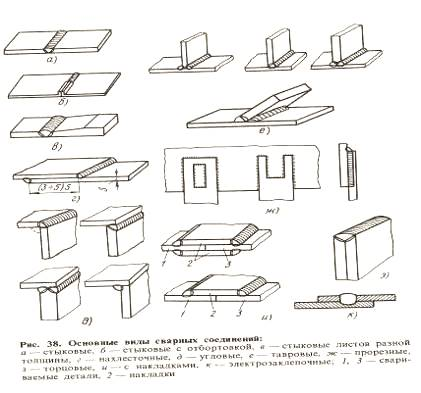

Основные виды сварных соединений

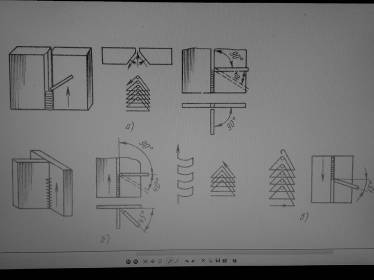

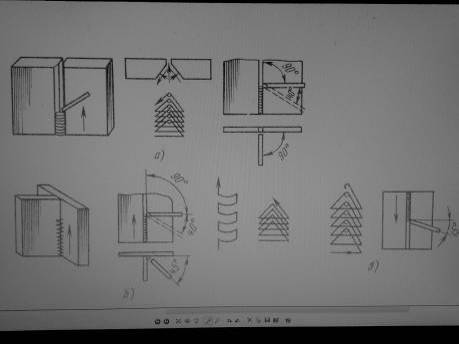

Положение и движения электрода при сварке в вертикальном положении

а — стыковые швы со скосом кромок, б — угловые швы, в — сварка в направлении сверху вниз.

Выбор оборудования с указанием основных параметров (подбор сварочных электродов, металла, вспомогательного оборудования)

сварочным аппаратом

Питание от источника 230В однофазного тока, номинальная мощность 150А, можно работать с электрокабелями длиной до 50м.

стальные электроды УОНИ — 13/45 О 3мм

Стальной покрытый электрод представляет собой определенных размеров стержень, на поверхности которого опрессовкой или окунанием нанесено специальное покрытие.

При выборе марки электрода для сварки конструкций в монтажных условиях следует учитывать трудность поддержания постоянной длины дуги, что может привести к образованию пор в швах. Электроды с основным покрытием очень чувствительны к изменению длины дуги. Поэтому при сварке следует применять электроды с рутиловым или с рутилоосновным покрытиями.

листовой стали

струбцина

стальная щетка

Технологические основы процесса сварки металлов и сплавов (её ...

... свой век. До практического применения дуги для целей сварки прошло 80 лет. Н.Н.Бенардос впервые применил электрическую дугу между угольным электродом и металлом для сварки. Он применил созданный им способ ... не только для сварки, но и для наплавки и ...

а) б)

Инструменты для зачистки шва и свариваемых кромок:

а — молоток-шлакоотделитель, б – щетка

Инструменты:

Организация сварочного поста

Сварочный пост

Сварочные посты в зависимости от рода применяемого тока и типа дуги делят на следующие виды:

постоянного тока

переменного тока

Сварочные посты могут быть стационарными или передвижными., Передвижные посты

Сварка металлического ящика под раствор проводится на стационарном сварочном посту.

Стационарные посты, Сварочный пост для ручной сварки

1 — сеть электропитания, 2 — рубильник, 3 — источник питания дуги, 4 — сварочные провода, 9 — горелка или электрододержатель.

Для изготовления металлического ящика под раствор сначала нужно подготовить металл.

Подготовка металла

Правкой устраняют деформацию прокатной стали. Листовой и сортовой металл правят в холодном состоянии на листоправильных и углоправильных вальцах и прессах. Сильно деформированный металл правят в горячем состоянии.

наносится разметка

Перенос размеров детали в натуральную величину с чертежа на металл называют разметкой. При этом пользуются универсальным инструментом: рулеткой, линейкой, угольником и чертилкой. Проще и быстрее разметка выполняется шаблоном, изготовляемым из тонкого металлического листа. При разметке заготовок учитывается укорачивание их в процессе сварки конструкции. Поэтому предусматривается припуск из расчета 1 мм на каждый поперечный стык и 0,1 — 0,2 мм на погонный метр продольного шва.

отрезную машинку

сборкой узлов

Собранные узлы или детали соединяют прихватками.

Зажигание дуги.

Сварщики успешно используют оба способа зажигания дуги, причем первый чаще применяется при сварке в узких и неудобных местах.

Длина дуги.

Сварщик должен подавать электрод в дугу со скоростью, равной скорости плавления электрода. Умение поддерживать дугу постоянной длины характеризует квалификацию сварщика.

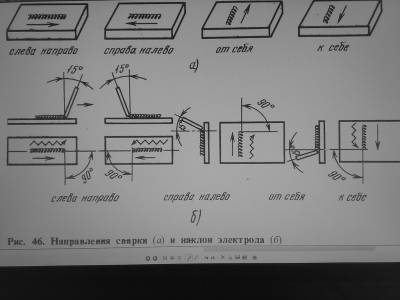

Положение электрода.

Независимо от направления сварки положение электрода должно быть определенным: он должен быть наклонен к оси шва так, чтобы металл свариваемого изделия проплавлялся на свариваемую глубину. Для получения плотного и ровного шва при сварке в нижнем положении на горизонтальной плоскости угол наклона электрода должен быть 15 0 от вертикали в сторону ведения шва.

При этом улучшается формирование шва, а также уменьшается скорость охлаждения металла сварочной ванны, что предотвращает образование горячих трещин в шве.

Реферат отделка изделий из металла

... производстве, сейчас применяется и для отделки стен. Цифровые технологии оказывают непосредственное влияние на дизайн отделочных материалов, и даже самые простые из них, такие как, обои и ... Новые технологии позволяют создавать разнообразные имитации дорогих отделочных материалов. Разница между настоящими изделиями и их имитацией становится все более размытой. Некоторые имитации, которые раньше ...

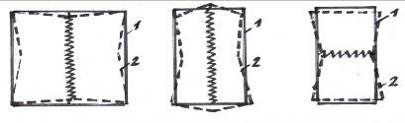

Положение и движения электрода при сварке в вертикальном положении

а —

При изготовлении металлического ящика применялась сварка вертикальных швов.

а, б

Производительность сварки сверху вниз выше производительности сварки снизу вверх. Вертикальные швы также удобно выполнять электродами с опиранием покрытия на свариваемые кромки.

Методы их устранения и предупреждения.

Деформацией

Деформации могут быть временные и остаточные, местные и общие, в плоскости и вне плоскости сварного соединения.

Временными называют деформации, которые образуются в определенный момент времени при нагреве или охлаждении и после сварки исчезают.

Деформации, возникающие в изделии к моменту полного охлаждения металла до окружающей температуры, называются остаточными (конечными).

Местные деформации относятся к отдельным элементам изделия и выражаются в виде выпучины, хлопуна, волнистости или других искажений в плоскости изделия. Деформации, при которых изменяются размеры всего изделия, искривляются геометрические оси, называются общими деформациями.

Деформации возможны в плоскости сварного соединения, например в виде продольных и поперечных деформаций, и деформации вне плоскости, например в виде серповидности, грибовидности и угловой деформации.

Для борьбы со сварочными деформациями применяются конструктивные и технологические способы.

К конструктивным способам относятся:

1. Уменьшение количества сварных швов и их сечения, что снижает количества вводимого при сварке тепла.2. Симметричное расположение швов для уравновешивания деформаций.

3. Симметричное расположение ребер жесткости.

4. Минимальное использование накладок и косынок.

5. Применение стыковых соединений.

К технологическим способам относятся:

1. Рациональная технология сборки и сварки, которая включает правильный выбор вида и режима сварки, а также правильную последовательность наложения швов.2. Жесткие закрепления деталей. Закрепление рекомендуется при сварке плоских листов для предотвращения угловых деформаций. Полностью устранить деформации закреплением невозможно, так как при освобождении от зажима сварное изделие продолжает деформироваться.3. Обратный выгиб деталей. Свариваемые изделия предварительно изгибают перед сваркой на определенную величину в обратную сторону, по сравнению с изгибом, вызываемым сваркой. Величина изгиба устанавливается опытным или расчетным путем.4. Правильный тепловой режим. Для уменьшения деформации изделий, можно применять предварительный подогрев зоны сварки шириной 40 — 50 мм с каждой стороны шва. При этом снижается перепад температур между участками сварного соединения, подвергающимися сильному нагреву при наложении шва, и, следовательно, уменьшаются напряжение и конечные деформации.

Разработка технологического процесса заготовки, сборки и сварки ...

... сварку, вальцовку, гибку и других подготовительных операций. к сборке, прихватке и приемам подгонки отдельных элементов узлов и всего изделия с указанием допусков по основным размерам и форме изделий. к качеству сварных швов ... к стойкам. Конструктивные элементы металлоконструкции «Нижней коробки» работают на сжатие и продольный изгиб. Металлоконструкция «Нижняя коробка» испытывает статические ...

5. Многослойные и обратноступенчатые швы. Последовательное введение меньших количеств тепла применением многослойных швов вместо одновременного при однослойном шве способствует выравниванию нагрева сварного соединения и уменьшает сварочные напряжения и деформации.

Обратноступенчатый способ заключается в том, что всю длину шва разбивают на отдельные ступени и сварка каждой ступени производится в направлении, обратном общему направлению сварки. Этот способ обеспечивает более равномерный нагрев металла шва по всей его длине и минимальные сварочные деформации и напряжения.6. Принудительное охлаждение в процессе сварки. Уменьшая зону нагрева при сварке созданием быстрого и интенсивного отвода тепла, можно значительно уменьшить остаточные деформации. Отвод тепла осуществляют, погружая изделие вводу и оставляя на воздухе только участок сварки. Этот способ пригоден для незакаливающихся низкоуглеродистых сталей.

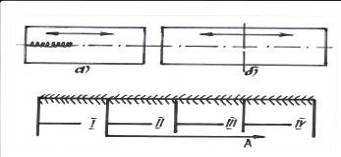

Схемы заполнения швов по длине:

а — напроход, б — от середины к краям, в — обратноступенчатая; I, II, III, IV — ступени, А — общее направление шва

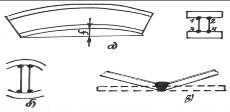

Деформация вне плоскости сварных соединений:

а — серповиднось балки, б — грибовидность полок балки, в — угловая деформация стыкового соединения, f — прогиб балки; 1,2,3,4 — порядок наложения швов

Деформации в плоскости сварных соединений:

1 — форма соединения до сварки, 2 — после сварки

Дефекты сварных соединений

Все дефекты подразделяются на наружные, внутренние и сквозные.

К наружным дефектам

К внутренним дефектам

Причин дефектов сварных швов много, основные из них — низкое качество сварочных материалов, неправильная сборка, неисправность оборудования, отклонения от технологии и низкая квалификация сварщиков.

Дефекты сварных швов выявляют внешним осмотром, просвечиванием ультразвуком, вскрытием шва. Непроницаемость (плотность) сварных швов емкостей контролируют керосином, давлением воздуха, гидравлическим испытанием, вакуумированием.

Контроль качества сварки

Существует несколько видов контроля качества сварных швов изделия:

внешний осмотр невооруженным глазом, просвечивание сварных соединений, ультразвуковой метод, вскрытие швов вырубкой, испытание давлением воздуха, гидростатическое и механическое испытание, металлографическое исследование и др.

Контроль качества сварных швов металлического ящика под раствор проходит испытание керосином.

Испытание керосином

При выполнении сборочных и сварочных работ существуют следующие опасности для здоровья рабочих: поражение электрическим током; поражение лучами дуги глаз и открытых поверхностей кожи; ушибы и порезы во время подготовки изделий к сварке и во время сварки; отравление вредными газами и пылью; ожоги от разбрызгивания капель расплавленного металла и шлака, взрывы при сварке сосудов, находящихся под давлением, тары из-под горючих веществ и при работе вблизи легковоспламеняющихся и взрывоопасных веществ; пожары от расплавленного металла и шлака.

Возникновение и развитие сварки (2)

... сварки, отличающихся формой сварного соединения, технологическими особенностями, способами подвода тока и питания электроэнергией. Виды контактной сварки: стыковой контактной сварке ... с кислородом и др. Газовая сварка осуществляется путём нагрева ... уменьшение трудоёмкости работ, сокращение сроков работ и уменьшение их ... или прерывистого шва. Электронно-лучевая сварка. Сущность процесса сварки электронным ...

Поражение электрическим током.

В условиях сварочного производства электротравмы происходят при движении тока по одному из трех путей:

1) рука — туловище — рука;

2) рука — туловище — нога;

3) обе руки — туловище — обе ноги.

При движении тока по третьему пути сопротивление цепи наибольшее, следовательно, степень травматизма наименьшая. Наиболее сильное действие тока будет при движении его по первому пути.

В зависимости от его величины электрический ток, проходящий через человека (при частоте 50 Гц), вызывает следующие травмы: при 0,6 — 1,5 мА — легкое дрожание рук; при 5 — 7 мА — судороги в руках; при 8 — 10 мА — судороги и сильные боли в пальцах и кистях рук; при 20 — 25 мА — паралич рук, затруднение дыхания; при 50 — 80 мА — паралич дыхания; при 90 — 100 мА — паралич дыхания, при длительности более 3 с — паралич сердца; при 3000 мА и при длительности более 0,1 с — паралич дыхания и сердца, разрушение тканей тела.

Следовательно, смертельным следует считать величину тока 0,1 А. С повышением частоты электрического тока более 500 Гц действие его существенно ослабевает.

Защита от поражения электрическим током.

Заземление.

Заземление служит для защиты от поражения электрическим током при прикосновении к металлическим частям электрических устройств (корпуса источников питания, шкафы управления и др.), оказавшимися под напряжением в результате повреждения электрической изоляции.

Поражение зрения.

Световые лучи

Ультрафиолетовые лучи

Инфракрасные лучи

Защита органов зрения.

Э-1 для сварочного тока.30 — 75 А

Э-2 » «».75 — 200 А

Э-3 » «». 200 — 400 А

Э-4 » «». более 400 А

Э-5 » «». более 400 А

Размер стекол 52 х 102 мм. Снаружи стекла предохраняются от забрызгивания простым оконным стеклом, которое сменяется по мере загрязнения.

В заводских условиях сварщики работают в изолированных кабинах. При работе на открытом воздухе сварщик должен огородить место сварки (щитами, ширмами и т.п.), учитывая, что вредные излучения дуги распространяются на 15 м.

Отравление вредной пылью и газами.

Признаками отравления обычно являются: головокружение, головные боли, тошнота, рвота, слабость, учащенное дыхание и др.

Мероприятиями по борьбе с загрязнением воздуха служат внедрение новых марок покрытий электродов и флюсов с наименьшими токсичными свойствами; приточно-вытяжная вентиляция; устройство передвижных отсосов; приток свежего воздуха от воздухопроводов через электрододержатель или шлем; пользование респиратором с химическим фильтром, а иногда и противогазом.

Ожоги. При сварке электродный металл и шлак разбрызгиваются; горячие брызги могут попасть на незащищенную кожу сварщика или вызвать тление и прогорание одежды, а тем самым ожоги. Для защиты от ожогов сварщиков обеспечивают специальной одеждой, обувью, рукавицами и головным убором. При работе с легковоспламеняющимися материалами может возникнуть пожар. Опасность пожара особенно следует учитывать при работе на строительстве. Если сварочные работы проводятся наверху, то необходимо находящиеся внизу аппаратуру и любые легковоспламеняющиеся материалы защищать от падающих сверху искр. Требуется также особая осторожность при сварке в тех случаях, когда около места выполнения работ располагаются деревянные леса или имеются отходы в виде стружки, опилок и т.д. Иногда для выполнения сварочных работ требуется обязательное разрешение пожарной охраны. В местах электросварочных работ должны быть средства пожаротушения в виде подведенной воды, ящика с песком, щита с инструментом (топор, лом, багор, лопата и т.п.) и огнетушителей.

Контрольная работа: Схема максимально-токовой защиты

... Схема максимально-токовой защиты и её описание Основным видом релейной защиты в электрических сетях промышленных предприятий является максимальная токовая защита (МТЗ), срабатывающая от резкого увеличения тока цепи ... органом МТЗ является реле максимального тока и реле времени, обеспечивающие выдержку времени срабатывания МТЗ. Максимальная токовая защита, выполненная на базе индукционных реле ...

Ушибы, порезы при сборке и сварке изделий.

При сборочно-сварочных работах чаще всего наблюдаются травмы в виде ушибов и ранений рук (от неумелого обращения с инструментом и деталями) и ног (от падения собираемых деталей).

Правильно оснащенное рабочее место сварщика должно полностью обеспечить работающих от всяких механических повреждений.

При составлении технологии сборки и сварки следует самым тщательным образом продумать все проектируемые операции с точки зрения безопасности работы.

1. В.А. Неелов «Строительно-монтажные работы»

2. Справочник молодого строителя

3. О.Н. Куликов Е.И. Ронин «Охрана туда в строительстве»

4. И.И. Чичерин «Общестроительные работы»

5. В.М. Рыбаков «Сварка и резка металлов»