Эксплуатация подвижного состава неразрывно связана с необходимостью выполнения работ, которые можно разделить на две принципиально различные по характеру и назначению группы. Одна группа этих направлена на поддержание, а другая на восстановление технического состояния автомобилей. Весь комплекс работ по обеспечению технически исправного состояния подвижного состава состоит из технического обслуживания и ремонта.

Техобслуживание предназначено:

- поддерживать автомобиль в работоспособном состоянии и в надлежащем внешнем виде;

- обеспечивать надежность и экономичность работы, безопасность движения, защиту окружающей среды, уменьшить интенсивность изменения параметров технического состояния;

- предупреждать отказы и неисправности и выявлять их для своевременного устранения.

Техобслуживание имеет профилактический характер, оно выполняется принудительно в плановом порядке через заранее установленный пробег.

Текущий ремонт автомобилей производится на постах ТР и на специализированных участках: агрегатно-механическом, ремонта АКБ, ремонта электрооборудования, ремонта топливной аппаратуры, обойном, кузовном, малярном.

На постах текущего ремонта выполняются разборочно-сборочные работы, регулировочные и крепёжные работы, а также устраняются мелкие неисправности. Их объём составляет 40% общего объёма работ текущего ремонта, а с учётом мелких работ по ремонту кузова — 50%.

Устранение мелких неисправностей проводится на постах ТР, а дефектные агрегаты, узлы и механизмы, снятые с автомобиля, направляются на соответствующие специализированные участки для проведения необходимых работ, после чего они поступают на участок текущего ремонта и устанавливаются на автомобиль.

1. Исходные данные

Таблица 1 Исходные данные для проектирования

|

Наименование показателя (условия) |

Значение (характеристика) |

|

|

Населенный пункт, где расположено предприятие |

г. Санкт-Петербург |

|

|

Марка подвижного состава |

ГАЗ-3110 и ГАЗ-2407 |

|

|

Количество автомобилей |

100 и 160 |

|

|

Среднесуточный пробег, км |

280 |

|

|

Пробег автомобилей с начала эксплуатации, тыс. км |

0,5 LKP |

|

|

Категория условий эксплуатации подвижного состава |

III |

|

|

Природно — климатические условия |

Умеренный климат |

|

|

Режим работы (количество дней в году и смен в сутки): |

301/1 |

|

|

Продолжительность транспортировки подвижного состава в капитальный ремонт и обратно, дни |

4 |

|

|

Продолжительность капитального ремонта, дни |

18 |

|

|

Нормативы периодичности, км |

||

|

ТО — 1 |

4000 |

|

|

ТО — 2 |

16000 |

|

|

КР |

300000 |

|

|

Нормативы трудоемкости, чел — ч |

||

|

ЕО |

0,5 |

|

|

ТО — 1 |

2,9 |

11,7 |

|

ТР, чел — ч/1000км |

3,2 |

|

|

Нормативы простоя в ТО и ТР по маркам автомобилей, ч |

0,35 дней/1000 км |

|

Коэффициенты корректировки нормативов в ТО и ТР применительно к условиям конкретного предприятия |

Периодичность ТО |

Удельная трудоемкость |

Пробег до КР |

|

В зависимости от категорий условий эксплуатации К1 |

0,8 |

1,2 |

0,8 |

|

В зависимости от подвижного состава и организации его работы К2 |

1,0 |

1,0 |

1,0 |

|

В зависимости от природно-климатических условий К3 |

1,0 |

1,0 |

1,0 |

|

В зависимости от суммарного пробега с начала эксплуатации К4 |

1,0 |

1,0 |

1,0 |

|

Коэффициент корректирования продолжительности простоя в ТО и Р К’4 |

1,0 |

||

|

В зависимости от количества автомобилей и технологически совместимых групп К5 |

0,95 |

||

|

Фонд рабочего времени рабочих, ч |

1840 |

||

|

Среднее количество рабочих на одном посту, чел |

2…3 |

2. Расчет программы ТО и ремонта подвижного состава

2.1 Общие положения

Расчет производственной программы производится на основании показателей производственной программы по эксплуатации подвижного состава , а также норм пробега до ТО — 1 и Т0 — 2 и трудоемкости работ. При этом планирование осуществляется по годовому пробегу подвижного состава.

Периодичность технического обслуживания подразделяется на следующие виды: ЕО, ТО — 1, ТО — 2, Д — 1, Д — 2, СО.

ЕО выполняется после работы подвижного состава или перед выездом его. ТО — 1 и ТО — 2 выполняются через нормируемые пробеги в зависимости от условий эксплуатации подвижного состава. СО совпадает с ТО — 2 и выполняется два раза в год. Д — 1 предназначено для определения технического состояния агрегатов, узлов итп обеспечивающих безопасность. Д — 2 предназначено для определения мощностных и экономических показателей автомобиля

Для каждой группы автомобилей велечина межремонтных пробегов корректируется экспериментальными коэффициентами, учитывающими категорию условий эксплуатации.

2 Корректировка нормативов

Перед началом расчета программы ТО и ремонта подвижного состава необходимы нормативы, установленные Положением для эталонных условий, скорректировать применительно к заданным условиям для курсового проектирования с учетом коэффициентов следующим образом:

Коэффициент корректирования нормативов периодичности ТО:

КТО = К1*К3=0,8 *1,0 = 0,8

Коэффициент корректирования нормативов пробега до КР автомобилей:

ККР = К1*К2*К3 = 0,8 * 1,0 *1,0 = 0,8

Коэффициент корректирования нормативов трудоемкости ТО:

КТО = К2*К5= 1,0 *1,0 = 1,0

Коэффициент корректирования нормативов трудоемкости ТР:

КТР = К1*К2*К3*К4*К5 = 1,2 * 1,0 * 1,0 * 1,0 * 1,0 = 1,2

Периодичность ТО — 1, скорректированная в соответствии с эталонными условиями эксплуатации равна:

L1 = L1´*К1*К3 = 4000* 0,8*1,0 = 3200 км

Периодичность ТО — 2, скорректированная в соответствии с условиями эксплуатации равна:

L2 = L2´ * К1* К3 = 16000* 0,8*1,0 =12800 км

Скорректированные пробеги до ТО — 1 и ТО- 2 должны быть кратными среднесуточному пробегу и между собой. Принимаем L1 = 3200 км , L2 = 12800 км

Плановый пробег до КР:

Lкр = Lкр´ * К1*К2* К3 = 300000*0,8 * 1,0 *1,0 = 240000 км.

Где: L1, Lкр, L2 — скорректированные нормативы пробега автомобиля до ТО — 1, ТО — 2 и КР, км

L1´, L2´, Lкр´ — нормативы пробега автомобиля в эталонных условиях до ТО — 1, ТО — 2 и КР

L1´ = 4000 км

Lкр´ = 300000 км

L2´ = 16000 км

К1,К2,К3 — коэффициенты корректировки нормативов

технический обслуживание ремонт шиномонтажный

2.3 Расчет количества технических воздействий за цикл эксплуатации подвижного состава

Исходным периодом расчета является цикл — период, соответствующий пробегу автомобиля до первого капитального ремонта. Определяют количественно ТО — 2 по выражению:

N’2= Lкр/ L2 = 240000 /12800 = 18,75

где N’2 — количество ТО — 2.

Полученный результат округляют до целого числа в большую или меньшую сторону. Уточняют норму пробега до капитального ремонта за цикл:

Lкр = N2* L2 = 19 * 12800 = 243200 км.

Выполняют расчет количества технических воздействий за цикл:

Nкр, N2, N1, NEOC, NEOT.

Nкр = 1 -количество капитальных ремонтов

N2 = 19 — уточненное количество ТО — 2

NEOC = 869 — количество ежемесячных технических обслуживаний, выполняемых перед выездом в рейс.

NEOT = 122 — количество ежемесячных технических обслуживаний, выполняемых перед текущим ремонтом автомобиля.

За цикл эксплуатации подвижного состава количество воздействий определяется по формулам:

Nкр = Lкр/ Lкр = 1

N2 = Lкр/ L2 — Nкр = 243200/12800 — 1 = 18

N1 = Lкр/ L1 — Nкр — N2 = 243200/3200 — 18 = 58

NEOC = Lкр/ Lcc = 243200/280 = 869

NEOT = (N1 + N2) * 1,6 = (58 + 18)*1,6 = 122

2.4 Определение количества ТО на группу (парк) автомобилей за год

Переход от цикла к году планирования выполняется по формуле:

ηГ = LГ/ Lкр = 75009/243200 = 0,308

Годовой пробег автомобиля, а следовательно, программы и объем работ и ремонтов не соответствуют циклу. Поэтому технологический расчет выполняется от цикла к году к далее суткам и смене. Для перехода от цикла к году необходимо определить пробег подвижного состава за год:

LГ = ДРАБ* LСС* αТ = 301 ∙ 280 ∙ 0,89 = 75009 км.

ДРАБ — число дней работы предприятия в году

αТ — коэффициент технической готовности

За цикл имеем:

αТ =ДЭЦ : (ДЭЦ + ДРЦ) = 869 : (869 + 104) = 0,89

ДЭЦ = 869 — число дней нахождения автомобиля в технически исправном состоянии, дни

ДРЦ = 236 — число дней простоя автомобиля на техническом обслуживании, текущем и капитально ремонте

В расчете принять ДЭЦ равным числу дней эксплуатации автомобиля за цикл в технически исправном состоянии, те без учета простоя по техническим причинам. Поэтому

ДЭЦ = Lкр/ Lсс = 243200/280 = 869 дней

Простои автомобиля в ЕО и ТО — 1 не учитываются, т.к. они выполняются в межсменное время.

Число дней простоя автомобиля в ТО — 2, ТР и КР за цикл составляют :

ДРЦ = (Дто-тр * Lкр*К’Ч /1000 км) + ДКР + ДТРАН = (0,35*243200*1,0/1000) + 15 + 4 = 104 дней

Дто-тр = 0,35 — нормативы простоя автомобиля в ТО-2 и ТР, дни/1000км

Дкр = 15 — нормативный простой автомобиля в КР на авторемонтном заводе, дни

К’Ч = 1,0 — коэффициент корректирования норматива простоя автомобиля в ТО и ремонте в зависимости от пробега с начала эксплуатации.

ДТРАН = 4 — число дней, затраченных на транспортирование подвижного состава на авторемонтное предприятие и обратно

В расчете принять: ДТРАН =(0,1…0,2) Дкр = 2,2…4,4

Тогда на группу автомобилей AU годовое число технических воздействий составит

∑ Nкр = Nкр* ηГ* AU = 1 * 0,308* 260 = 80,08 ≈ 80 ед

∑ N’1 = N1* ηГ* AU = 58* 0,308*260 = 4644,6 ≈ 4645 ед

∑ NEOT = NEOT* ηГ* AU = 122 * 0,308*260 = 9769,7 ≈ 9770 ед

∑ N2 = N2* ηГ* AU = 18*0,308*260 = 1441,4 ≈ 1441 ед

∑ NEOC = NEOC* ηГ* AU = 869 *0,308*260 = 69589 ед

2.5 Определение программы диагностических воздействий на весь парк за год

Диагностирование как отдельный вид обслуживания не планируется и работы по диагностированию подвижного состава входят в объемы работ ТО и ТР.

Исходя из назначения и организации диагностирования Д — 1 для автомобилей при ТО -1, после ТО — 2(по узлам и системам, обеспечивающим безопасность движения, для проверки качества работ и заключительных регулировок при необходимости в ТР) по узлам, обеспечивающим безопасность движения. Программа Д — 1 на весь парк за год (количество автомобилей, диагностируемых при ТР составляет примерно 10% программы ТО — 1 за год):

∑ NД-1=∑ N1Д-1 + ∑ N2Д-1 + ∑ NТР Д-1 = ∑ N’1+ ∑ N2Г + 0,1∑ N1Г = 1,1∑ N1 + ∑ N2Г = 1,1*4645 + 1441 = 6550,5 ≈ 6550

Диагностирование Д — 2 предназначено для определения мощностных экономических показателей автомобиля при ТО-2, а также для выявления объемов работ ТР. Поэтому программа Д — 2 на весь парк за год составляет (количество автомобилей, диагностируемых при ТР принимают равным 20% годовой программы ТО — 2)

∑ NД-2Г =∑ N2Д-2 + ∑ NТР Д-2 =∑ N2Г + 0,2∑ N2Г = 1,2∑ N2Г = 1,2 * 1441 = 1729,2 ≈ 1792.

3. Расчет объемов трудоемкостей технических воздействий

Нормативные трудоемкости ![]()

![]() ,

, ![]()

![]() для базовых моделей автомобилей, эксплуатируемых в данных условиях.

для базовых моделей автомобилей, эксплуатируемых в данных условиях.

Для конкретных условий они подлежат корректированию по формулам:

tEO = ![]()

![]() * К2 = 0,5 * 1,0 = 0,5 чел -ч

* К2 = 0,5 * 1,0 = 0,5 чел -ч

tТО1=![]()

![]() *К2*К4 = 2,9 *1,0 *1,0 = 2,9 чел — ч

*К2*К4 = 2,9 *1,0 *1,0 = 2,9 чел — ч

tТО2=![]()

![]() *К2*К4 = 11,7 *1,0 *1,0 = 11,7 чел — ч

*К2*К4 = 11,7 *1,0 *1,0 = 11,7 чел — ч

tтр =![]()

![]() * К1* К2*К3*К4*К5 =3,2 *1,2*1,0*1,0*1,0*0,95 = 3,65 чел ч/1000 км

* К1* К2*К3*К4*К5 =3,2 *1,2*1,0*1,0*1,0*0,95 = 3,65 чел ч/1000 км

2 Годовой объем работ по ТО и ТР

Объемы работ (в чел-ч) по ЕОС, ЕОТ, ТО-1, ТО-2 за год определяют по выражениям:

![]()

![]() = ∑NEOC * tEOC = 69589 *0,5 = 34794,5 чел — ч.

= ∑NEOC * tEOC = 69589 *0,5 = 34794,5 чел — ч.

![]()

![]() = ∑NEOТГ * tEOТ = 9770 *0,5 = 4885 чел — ч.

= ∑NEOТГ * tEOТ = 9770 *0,5 = 4885 чел — ч.

![]()

![]() = ∑N1Г * tТО-1Г = 4645 * 2,9 = 13470,5 чел — ч.

= ∑N1Г * tТО-1Г = 4645 * 2,9 = 13470,5 чел — ч.

![]()

![]() = ∑N2Г * tТО-2 = 1441 * 11,7 = 16859,7 чел — ч.

= ∑N2Г * tТО-2 = 1441 * 11,7 = 16859,7 чел — ч.

Годовой объем работ ТР вычисляют из выражения:

ТТР = LГ*AU*tтр/1000 =75009 * 260 * 3,65/1000 = 71183,5 чел — ч

∑ ТГ = 141193,2 чел — ч.

3 Трудоемкость работ шиноморемонтного участка

Трудоемкость шиномонтажных работ составляет 2% от общей трудоемкости работ: ТГШ = 141193,2 ∙ 0,02 = 2823,86 чел — ч.

4. Проектирование шиномонтажного участка

4.1 Организация технологического процесса

Затраты на приобретение составляют значительную часть в смете затрат на эксплуатацию подвижного состава, в тоже время около 50% шин разрушается преждевременно вследствие нарушения правил эксплуатации. В условиях необходимости рационального и экономного использования, улучшение их технологического обслуживания и ремонта задача весьма актуальная. Исходя из актуальности задачи в АТП предусмотрена реорганизация шинного комплекса, выполняющего следующие основные функции: замена колес, монтаж и демонтаж шин, их ремонт и хранение. Организация комплексного участка позволяет централизовать все функции по содержанию шин небольшой бригадой высококвалифицированных специалистов.

2 Описание технологической планировки поста смены колес

Пост смены колес расположен в помещении. Пост позволяет обслуживать не только легковые и грузовые автомобили, но и автобусы, он имеет длину 18 метров, ширину 6 метров, тупиковый. Пост предназначен для снятия и установки колёс и оборудован подъемником для вывешивания колёс автомобиля, электрогайковёртом и тележкой для снятия колёс. А так же кран-балкой для транспортирования колес в шиномонтажное отделение.

4.3 Описание шиномонтажного отделения

Под шиномонтажное отделение отведено помещение граничащее с постом смены колёс. Помещение обеспечивает расстановку технологического оборудования, а также временное хранение находящихся в отделении колёс в сборе, покрышек, камер и дисков колёс.

Поступающее в отделение для перемонтажа колесо устанавливается в стеллаж и регистрируется; перед демонтажем колесо моют в установке для мойки колёс и сушат в сушильной камере. Затем колесо подают на настил шиномонтажника и на стенд демонтажа шин. После демонтажа покрышку осматривают с наружной и внутренней стороны. Для удобства осмотра изнутри предназначен ручной борторасширитель. Камеру направляют в вулканизационное отделение для контроля и ремонта ( при необходимости).

При необходимости дисковый обод колеса очищают от ржавчины на станке для очистки ободов и складывают на стеллаж.

Погнутые замочные кольца правят на установке для правки замочных колец. При необходимости замочные кольца очищаются от ржавчины на верстаке металлической щеткой. Очищенные диски и кольца направляются в малярное отделение для окраски.

Исправленные покрышки хранят в стеллаже, а камеры и ободные ленты на вешалке. После комплектации шина монтируется на обод на шиномонтажном стенде. Затем колесо устанавливается в предохранительную клеть где накачивается воздухом, подаваемым от воздухораздаточной колонки. Балансировка смонтированных колёс производится на стенде для статической балансировки колёс грузовых автомобилей. Готовые колеса хранятся в стеллаже.

4.4 Описание вулканизационного отделения

Вулканизационное отделение расположено в отдельном помещении непосредственно граничащим с постом смены колёс и шиномонтажным отделением. В помещении размещено оборудование для ремонта камер и местного ремонта покрышек. Для удобства подачи шин в ремонт на участке установлен консольно-поворотный кран.

Шины и камеры поступающие в ремонт помещают на стеллаж и вешалку. У принятых в ремонт шин определяют группу и способ восстановления, а затем эти шины маркируют.

Шины осматривают с наружи и изнутри, поврежденные места вырезают на спредере и шерохуют. Наносятся починочные материалы и устанавливают в шкаф для просушки, а затем вулканизируют. Готовые покрышки отделывают.

Камеры проверяют в ванне на герметичность, и отмечают места проколов. Затем камеру шерохуют в месте повреждения, наносят починочные материалы и вулканизируют. Готовые остывшие камеры отделывают.

4.6 Перечень и последовательность выполнения технологического процесса в шиномонтажном и шиноремонтном отделениях

Регистрация поступления в отделение и выдачи колёс и шин ведётся в журнале по форме, установленной действующими «Правилами эксплуатации шин».

Подлежащее перемонтажу колесо в сборе должно быть предварительно тщательно вымыто в машине для мойки колёс. Если мойке подверглась покрышка, то после мойки из нее удаляют воду пылесосом. Для улучшения мойки вода, подаваемая к машине, подогреваемая до 40 — 50 0С.

После мойки колесо помещают в сушильную камеру. Сушка колеса проводится при температуре 80 — 900С и наличии в камере приточно-вытяжной вентиляции продолжается 10 мин.

После проверки влажности сухое чистое колесо кран-балкой направляется к монтажно-демонтажному столу.

Колесо, прошедшее очистку, демонтируют, после чего осуществляют контрольный осмотр покрышки, камеры, ободной ленты, обода, диска, колец. Демонтаж шин выполняется на стенде. Для облегчения и ускорения извлечения камеры из покрышки предварительно из камеры отсасывают воздух.

Вынутые из покрышки камера и ободная лента подлежат контрольному осмотру для определения дальнейшей их пригодности. Камеры и ободные ленты во избежание загрязнения подвешивают на вешалках, шины и колёса в сборе и диски хранят в стеллажах.

Годность ободной ленты и камеры определяют наружным осмотром. Проколы в камере обнаруживают уталкиванием её в слегка накаченном состоянии в ванне с водой. Места проколов обводят химическом карандашом. Вынутую из воды камеру насухо вытирают и направляют в зависимости от её состояния в монтаж или в ремонт.

Покрышки осматривают с наружной и внутренней стороны. Для осмотра внутренней поверхности применяют переносную лампу с защитной сеткой. Для облегчения и лучшего выявления повреждений применяют спредер, на котором операции подъёма, разведения бортов и вращения покрышки при контроле её составления механизированы.

Обнаруженные в покрышке застрявшие предметы удаляют изогнутым шилом и плоскогубцами. Проникшие в глубь протектра через видимые на глаз порезы мелкие камни обнаруживают щупом (тупым шилом), металлические предметы, застрявшие в шинах и не видимые на глаз, выявляются с помощью электронного дефектоскопа.

Покрышки при наличии повреждений направляются в ремонт. Покрышки, не пригодные к ремонту и эксплуатации, отсортировывают для последующего списания.

Ободья и всю поверхность колёс, съёмные бортовые и замочные кольца осматривают для выявления неисправностей (трещин, ржавчины, разработанных отверстий под шпильки, заусенцев, вмятин, изгибов) и проверки состояния окраски.

Очистка ободьев колёс, конических полок, замочных и бортовых колец от ржавчины производится на станке модели Р — 101 или в ручную металлической щёткой. Окрашивают ободья и кольца в малярном цехе автотранспортного предприятия.

Монтажу подлежат только совершенно исправные (согласно ГОСТу или техническим условиям), сухие, чистые и соответствующие по размеру покрышки, камеры, ободные ленты, ободья, съёмные бортовые и замочные кольца. Монтаж покрышек с манжетами без вулканизации не допускаются. Монтаж шин производят на стенде для демонтажа шин.

В смонтированную шину воздух до установленной «Правилами эксплуатации» нормы давления.

Во избежание соскакивания замочного кольца, что может привести к несчастным случаям, при накачивании шин применяют защитную клетку, в которую ставят колесо. Для накачивания шин применяют воздухораздаточную колонку модели С — 413. Статическую балансировку колёс выполняют на стационарном станке модели К — 126. Покрышки, камеры, ободные ленты и смонтированные шины хранят на складе, согласно существующим правилам. Покрышки следует хранить в вертикальном положении и время о времени (через 2-3 месяца) поворачивать их, меняя точки опоры. Камеры хранят в подкаченном состоянии, вложенными внутрь покрышек.

Каждой прикреплённой к автомобилю шине присваивается внутригаражный номер, который выжигается на обеих боковинах покрышки специальным электроклеймителем.

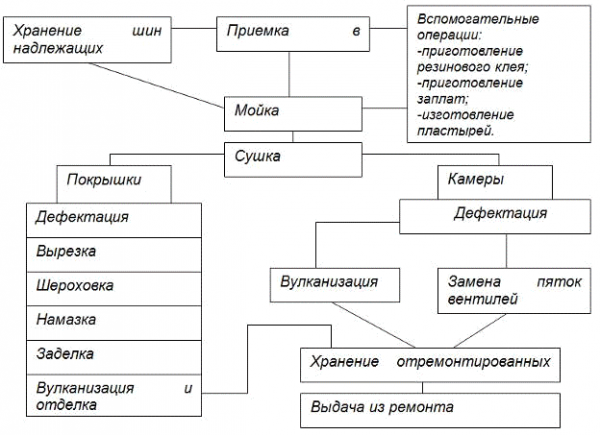

На рисунке приведена схема последовательности выполнения основных операций технологического процесса вулканизационного отделения.

Технологический процесс ремонта покрышек включает в себя следующие операции: приема, подготовка к ремонту, шероковка, подготовка починочного материла, промазка клеем, сушка и заделка повреждений, вулканизация, отделка и контроль.

Схема технологического процесса ремонта местных повреждений шин

Сушку перед ремонтом в отличии от сушки перед монтажом проводят при температуре 40-600С в течении двух часов, после чего проверяют влажность и если она превышает установленные нормы её продолжают.

Подготовка поврежденных участков предусматривает удаление из покрышки инородных тел и вырезку поврежденных участков. Вырезку производят для выравнивания ремонтируемых повреждённых участков и очистки его от повреждённых резины и корда.

Шероховка производится для улучшения промазки ремонтируемого места резиновым клеем и увеличения поверхности контакта его с починочным материалом.

Места повреждения в каркасе и брекере шерохуют дисковой дисковой проволочной щёткой, а в протекторе и боковине фигурными шарошками, закреплёнными на конце гибкого вала шероховального привода, и затем очищают пылесосом от пыли.

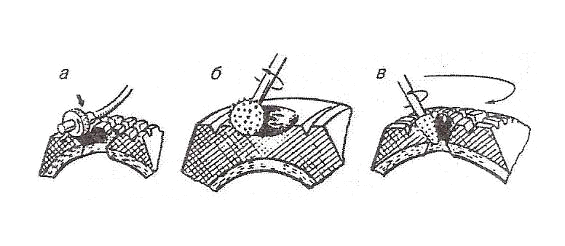

Подготовка починочного материала заключается в предварительной заготовке пластырей, манжет и подманжетников, по форме вырезки манжеты подвергают шероховке со всех сторон. Методы обработки поврежденных участков покрышек различного типа шарошками показаны на рисунке.

Методы обработки поврежденных участков покрышек:

а — дисковой шарошкой, б — фигурной шарошкой, в — конусной шарошкой

Промазка клеем и сушка — это наиболее ответственные операции от качества выполнения которых зависит прочность связи ремонтируемого места покрышки с починочным материалом.

Первоначально клеем малой концентрации покрывают ремонтируемые участки на внутренней, а затем и на наружной поверхности, а также манжеты. Последующую сушку производят в сушильном шкафу при температуре 30-40 0С в течении 25-30 мин. или при комнатной температуре в течении 1 часа. Вторичную промазку осуществляют клеем высокой концентрации с просушкой при этой же температуре только в течении 35-45 мин.

Заделка повреждений — это процесс положения подготовленного починочного материала на ремонтируемые участки с последующей прикаткой роликом. Заделывание повреждений начинают с внутренней стороны покрышки, а заканчивают с наружной.

При заделки сквозных повреждений стенки отверстий обкладывают прослоечной резиной толщиной 0,7 мм. Такой же резиной обкладывают починочные материалы: манжету (выпуклая сторона), подманжетник (с обеих сторон), пластырь (ступенчатая сторона).

Прослоечная резина обеспечивает хорошую связь ремонтируемого участка с починочным материалом. После обкладки прослоечной резиной повреждённый участок заделывают протекторной резиной (вырезанные места в протекторе и брекете) и прослоечной резиной толщиной 2,0 мм (вырезаемые места в каркасе).

Манжеты и пластыри накладываются так, чтобы направление нитей корда и их наружного слоя совпадало с направлением нитей наружного слоя покрышки.

Их накладывают постепенно (для предотвращения воздушных пузырей), затем прокатывают роликом, а края покрывают прослоечной резиной толщиной 0,7 мм. Затем проверяют плотность прилипания починочного материала, а места вздутий прокалывают шилом для выпуска воздуха.

При вырезке в рамку на все ступеньки укладывают прослоечную резину толщиной 0,7 мм и прикатывают роликом. Затем последовательно накладывают (вставляют в рамку) ряд заплат, последний верхний слой должен перекрывать края на 30-50 мм во всех направлениях.

При заделки наружных повреждений всё ремонтируемое место обкладывают прослоечной резиной толщиной 0,7 мм, а по углублениям в каркасе — прослоечной резиной толщиной 2,0 мм. Повреждённый участок протектора заполняют протекторной резиной. Починочная резина должна быть выше поверхности покрышки на 2-3 мм со скосом на кроя для обеспечения опресовки при вулканизации.

Края наложенных манжет, пластырей и вставок корда следует покрывать ленточной прослоечной резины толщиной 0,7 мм. Заделка ремонтируемого участка не должна увеличивать толщину покрышки, так как это приведет к дисбалансу покрышки и излишнему расходу материала.

Вулканизация осуществляется для создания прочного соединения участков покрышки с починочным материалом, превращая их в монолитную прочную и эластичную массу. Вулканизация ведется при температуре 143 +- 20С и давлении около 0,5 МПа. Процесс вулканизации состоит из времени прогрева материала и времени самого процесса вулканизации и продолжается от 30 до 180 мин. в зависимости от толщины ремонтируемого участка и вида повреждения.

Отделка — процесс удаления заусенцев и излишков резины, снятие всех неровностей при помощи шероховки. (Шины, идущие на восстановление протектора, отделки не подвергаются.)

Контроль качества ремонта покрышки осуществляется внешним осмотром. На отремонтированном участке покрышки не должно быть отслоения починочного материала, утолщений, искажений формы, недовулканизации складок. На поверхности отремонтированного участка допускается наличие одной раковины или поры размером до 10 мм и глубиной до 2 мм.

Технологический процесс ремонта камер включает следующие операции: подготовка камеры к ремонту, шероховка, подготовка починочного материала, намазку клея, сушку, заделку повреждений, отделку и контроль.

Подготовка камеры к ремонту предусматривает снятие заплаты наложенной холодным способом путём нагрева на вулканизационной плите в течении 2-3 мин. и вырезка поврежденного места. В повреждённых местах края разрывов закругляют ножницами.

При повреждении камеры в месте установки вентиля пробивают отверстие в другом месте. В местах проколов камеру не вырезают.

Шероховку производят шлифовальным кругом на ширину 20-25 мин. по всему периметру вырезки. У концов вставляемого сектора шерохуют внутреннюю поверхность, а у камеры — наружную на ширину 50-60 мм. Места проколов шерохуют на участке диаметром 15-20 мм. Зашерохованные места очищают от пыли и просушивают в течении 20-30 минут. Подготовка починочных материалов заключает в себе следующее.

При проколах и мелких разрывах (размером до 30 мм) в качестве починочного материала используют сырую камерную резину.

Размер заплаты должен быть на 20-30 мм больше вырезки и не достигать границ шероховки на 2-3 мм. Для замены поврежденных участков камеры длинной более 500 мм заготавливают из старых камер того же размера сектора, их длинна должна быть на 80-100 мм больше удаляемой части камеры.

Намазка клеем и сушка — двухразовая, первая клеем малой концентрации, вторая — большой концентрации с последующей просушкой каждой намазки при температуре 20-300С в течении 20 минут.

Заделка повреждений заключается в наложении заплат и прикатывания их роликом. На поверхности камеры, покрытые клеем по периметру стыка или отверстия, накладываются полоски прослоечной резины шириной 15-20 мм.

Вулканизацию производят на плите вулканизационного аппарата. Камеру накладывают заплатой на плиту, припудренную тальком, так, чтобы центр заплаты был совмещён с центром прижимного винта, затем на участок камеры накладывают резиновую прокладку и прижимную плиту, которая должна перекрывать края заплаты на 10-15 мм, и не зажимать краёв сложенной вдвое камеры. Если ремонтируемый участок не помещается под прижимной плитой, то камеру вулканизируют в несколько приемов. Время вулканизации зависит от размеров заплаты. Мелкие заплаты вулканизируют в течении 10 минут, более крупные и стыки — в течении 15 минут, фланцы вентилей — 20 минут.

Отделка камер включает в себя срезание краёв заплаты и стыков заподлицо с поверхностью камеры, шлифование заусенцев, наплывов и других неровностей.

Контроль камер производится наружным осмотром для обнаружения невулканизированных участков, пористости резины, отслаивания фланцев, заплат и стыков, вздутия, наплыва резины, перевулканизации отдельных мест, образующих трещин при сгибании и др. Кроме того, камеры проверятся на герметичность воздухом под давлением 0,15 МПа в ванне с водой.

4.7 Выбор оборудования для участка

Таблица 4.1 — Перечень технологического оборудования, оргтехоснастки и инструмента шиномонтажного цеха

|

Наименование |

Тип, модель |

Техническая характеристика |

Кол-во |

|||||

|

1 Оборудование |

||||||||

|

Подъемник |

Соб. изгот. |

Электрогидравлический; передвижной; грузоподъемность не менее 12 т; высота обслуживания: исходная — не более 230 мм, максимальная не менее 540 мм. |

1 |

|||||

|

Установка для мойки колес |

ИУ-12 |

На одно колесо; способ мойки — струйный с прокручиванием колеса привод — электромеханический; напор воды 1,5 МПа. |

1 |

|||||

|

Камера для сушки колес |

ССУ-231 |

На одно колесо. Способ сушки — обдув, подогретым воздухом; кратность обмена воздуха не более 900 С.1 |

||||||

|

Стенд для статической балансировки колес |

Соб. изгот. |

Настольный кронштейн на подшипниковой опоре с фланцем для крепления сменных планшайб |

||||||

|

Стол для осмотра покрышек |

Соб. изгот. |

Высота стола — не более 700 мм, с роликовой опорой под покрышки и боковыми упорами регулируемой высоты от 0,5 до 1,1 м; с кронштейном для закрепления лампы |

1 |

|||||

|

Тележка для транспортировки колес |

Соб. изгот. |

Грузоподъемность 250 кг; с механизмом подъема; высота подъема — 300 мм. |

1 |

|||||

|

Тельфер |

18М |

Грузоподъемность 0,5 т, электромеханический |

1 |

|||||

|

2 Технологическая и организационная оснастка |

||||||||

|

Вешалка для камер колес |

Соб. изгот. |

Настенная |

1 |

|||||

|

Борторасширитель |

6108 |

Ручной, пневматический; исходная длина 250 мм, ход штока 200 мм =0,3 МПа1 |

||||||

|

Плита поверочная |

Соб. изгот. |

Для проверки дисков колес |

1 |

|||||

|

Тележка для транспортировки дисков колес |

Соб. изгот. |

Грузоподъемность 100 кг |

1 |

|||||

|

Клеть для накачивания колес |

Соб. изгот. |

Металлическая; на 1 колесо |

1 |

|||||

|

Кассета для колес |

Соб. изгот. |

Металлическая; на 3 колеса |

2 |

|||||

|

Стеллаж для дисков колес |

Соб. изгот. |

Металлический, секционный, многоярусный, на 4 диска. |

1 |

|||||

|

Стол |

Покуп. |

Канцелярский; высота не более 800 мм. |

1 |

|||||

|

Стул |

Покуп. |

Полумягкий |

1 |

|||||

|

Ключ для золотника |

Покуп. |

Специальный |

2 |

|||||

4.8 Расчет площади участка

Требуемую площадь шиномонтажного цеха ![]() , м2, рассчитываем, с учетом плотности расстановки имеющегося и подобранного оборудования и организации одного автомобиле-места для замены колес, по формуле:

, м2, рассчитываем, с учетом плотности расстановки имеющегося и подобранного оборудования и организации одного автомобиле-места для замены колес, по формуле:

![]() ,

,

где kп — коэффициент плотности расстановки оборудования в шиномонтажном цехе, принимаем ![]() =3,5…4,5 [3];ам — площадь автомобиле-места, м2.

=3,5…4,5 [3];ам — площадь автомобиле-места, м2.

Площадь автомобиле-места Fам, м2, определяется по формуле:

![]() ,

,

где Lа — длина автомобиля (для ГАЗ 3110 La = 4,87 м), м;

- ширина автомобиля (для ГАЗ 3110 Ba = 1,8 м ), м.

Отсюда: ![]() м2.

м2.

Тогда ![]() м2

м2

4.9 Определение количества рабочих участка

К производственным рабочим относятся рабочие зон и участков, непосредственно выполняющие работы по ремонту подвижного состава. Рассчитываем необходимое (явочное) и штатное (списочное) число рабочих для выполнения шиномонтажных работ.

Технологически необходимое число обеспечивает выполнение суточной, а штатное — годовой производственной программы (объемов работ).

Технологически необходимое число рабочих Рт(яв), чел, определяем по формуле:

![]() ,

,

где Фрм — годовой фонд времени рабочего места, ч.

В свою очередь годовой фонд рабочего места Фрм, ч, определяется:

![]() ,

,

где Дрг — режим работы шиномонтажного цеха в году (Дрг=249), дн;

- tсм — продолжительность смены (tсм = 8), ч;

- Stсокр — число часов, на которое сокращаются смены в предпраздничные и предвыходные дни в течении года, ч;

- По трудовому законодательству при режиме работы предприятия 249 дн. в году планируются сокращения смены на 1 час в предпраздничные.

Тогда

![]() ч.

ч.

Следовательно годовой фонд рабочего места составит:

![]() ч.

ч.

Технологически необходимое число рабочих составит:

![]() чел.

чел.

Списочное число рабочих Рсп, чел, определяем с учетом годового фонда рабочего времени:

![]() ,

,

где Фр — годовой фонд рабочего времени, ч.

В свою очередь годовой фонд рабочего времени Фр, ч определяется:

![]() ,

,

где Фрмн — номинальный фонд времени рабочего места, ч;

- Доо — продолжительность основного отпуска (для шиномонтажников условия труда нормальные и Доо = 24 [5]), дн;

- Ддо — продолжительность дополнительного отпуска (для районов приравненных к северным Ддо = 14 [5]), дн;

- Дув — потери времени по уважительным причинам (с учетом выполнения работ мужчинами Дув = 10 [5]), дн;

![]() — средняя продолжительность смены, ч.

— средняя продолжительность смены, ч.

Так как режим работы цеха по ремонту колес совпадает с номинальным режимом работы, то Фрмн = Фрм =1984 ч.

Тогда годовой фонд рабочего времени составит: ![]() ч.

ч.

Следовательно, списочное число рабочих в шиномонтажном цехе составит: ![]() чел.

чел.

Технологическое проектирование предприятий автомобильного транспорта: Методическое пособие / Л.А. Рогова, А.Б. Щербаков, Л.П. Григоревская. — Братск:ИИ, 1999. — 94 с.

Ганенко А.П. Оформление текстовых и графических материалов при подготовке дипломных проектов, курсовых и письменных экзаменационных работ (требования ЕСКД): Учеб. Для нач. проф. образования: Учеб. пособие для сред. проф. образования. — 2-е изд., перераб. / А.П. Ганенко, М.И. Лапсарь. — М., 2003. — 336 с.

Федоренко В.А., Шошин А.И. Справочник по машиностроительному черчению. — 14-е изд., перераб. и доп. / Под ред. Г.Н. Поповой. — Л.: Машиностроение, Ленингр. отд- ние, 1981. — 416 с., ил.

Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. Министерство автомобильного транспорта РСФСР.

Технологическое проектирование АТП: Методические указания по курсовому проекту / Сост. Л.А. Рогова, В.Н. Тарасюк. — 2-е изд. перераб. и доп. — Братск: БрГТУ, 2002. — 44 с.

- Автомобильный транспорт. Серия. Рационализаторские предложения и изобретения, рекомендуемые министерством для внедрения на предприятиях автомобильного транспорта. Науч.- техн. реф. сб. Выпуск 4. Москва, 1985 — 36 с.

Грибков В.М., Карнекин П.А. Справочник по оборудованию для технического обслуживания и ремонта. — М: Россельхозизздат., 1984 — 223 с., ил.

Техническая эксплуатация автомобилей: Учебник для ВУЗов / Е.С. Кузнецов, В.П. Воронов, А.П. Болдин и др. / Под ред. Е.С. Кузнецова. — 3-е изд., перераб. и доп. — М.: Транспорт, 1991. — 413 с.

Оборудование для ремонта автомобилей: Справочник / П.С. Григорченко, Ю.Д. Гуревич, А.М. Канн и др.; Под ред. М.М. Шахнеса. — М.:Транспорт, 1971. — 424 с.

Техническая эксплуатация автомобилей: Учебник для ВУЗов / Под ред. Г.В. Крамаренко. — 2-е изд., перераб. и доп. — М.: Стройиздат, 1983. — 271с.

Кузнецов Ю.М. Охрана труда на предприятиях автомобильного транспорта: Справочник. — М.: Транспорт, 1986 — 272 с., ил., табл.

Ухарский В.Б. Техническое обслуживание и ремонт автобусов. Управление качеством и эффективность. — М.: Транспорт, 1986. — 207 с.

Качество ремонта автомобилей. Маслов Н.Н. М.: Транспорт, 1975. — 368 с.