Хром (химический символ Сг) — твердый блестящий металл. Минерал, содержащий хром, был открыт близ Екатеринбурга в 1766 г. И.Г.Лемманом и назван «сибирским красным свинцом». По другим данным открытие этого минерала — называемого ныне крокоитом PbCrO 4 ) — принадлежит академику Палласу (1765 г.).

На протяжении последующих тридцати лет оживленные споры вызвали не только приоритет в открытии минерала, но и его состав. Наконец, в 1797 г. Парижская академия наук засвидетельствовала открытие французского химика Луи Никола Вокелена, выделившего новый элемент — хром. Вокелен обработал крокоит поташем (К 2 СО3 ), переведя хромат свинца в хромат калия, а затем, при обработке последнего соляной кислотой, получил оксид хрома и воду — продукты диспропорционирования неустойчивой в концентрированных растворах, хромовой кислоты. Нагреванием оксида хрома в графитовом тигле углем Вокелен получил (как он считал) новый тугоплавкий металл. Корее всего, выделен был не элементарный хром, а его карбиды, о чем свидетельствовала иглообразная форма полученных светло-серых кристаллов .

Свое название хром получил от греческого «chromos» (цвет) из-за самых разнообразных ярких окрасок большинства соединений, содержащих этот элемент (большей частью в примесных количествах) — от зеленого до красного.

Содержание хрома в земной коре по оценкам Виноградова и Мейсона (мощность 16 км, без океана и атмосферы) составляет 0,035 %. Данные, приведенные в (0,02 %), являются по-видимому заниженнымии. Содержание хрома в Земле по оценкам Мейсона составляет 26 %, по Чанапати и Андерсу — 478 ррm (0,048 %), по Смиту [7] — 416 ррm (0,042 %).

В континентальной коре Земли по Тейлору [8] распространненость хрома оценивается в 100 ррm (0,01 %).

Содержание хрома в Мировом океане 310 4 мг/л, что соответствует 5,7 х 10-9 . Средняя распространенность хрома в железомарганцевых осадках Мирового океана 0,001 %, степень обогащения земной коры 0,14

Как известно, хромовые руды Донского месторождения содержат большое количество мелочи. В партиях этой руды, поступающие на ферросплавные заводы, только фракция минус 1 мм составляет 30 и более процентов Использование в шихте ферросплавных печей этих руд не может обеспечить устойчивый режим плавки и снижает её технико-экономические показатели.

При загрузке в печь руды, содержащей кусковые и пылеватые фракции, неизбежно происходит их сегрегация. Мелкие рудные частицы не участвуют в реакциях, происходящих в верхних горизонтах ферросплавной печи, и попадают в нижнюю часть не подготовленными. Попадание на шлак-значительного количества мелкой непрогретой и непрореагировавщей руды вызывает не только повышенное содержание окислов хрома в шлаке, но и его охлаждение, повышения вязкости и увеличения количества запутавшихся в шлаке капель металла.

Содержание и составляющие управления социально-психологическим ...

... создание команд, повышение эффективности менеджмента и систем мотивации персонала, повышение продуктивности труда, снижение текучести кадров и тому подобное. 1. ПОНЯТИЕ СОЦИАЛЬНО - ПСИХОЛОГИЧЕСКОГО КЛИМАТА В ТРУДОВОМ КОЛЛЕКТИВЕ 1.1 Содержание ...

Большое количество в руде мелкой фракции, плохая газопроницаемость порошковатой шихты и неравномерный выход газов из печи, в свою очередь, способствуют заметному уносу газами мелких частиц руды. Анализ пыли из пылеуловителей показывает, что содержание Cr 2 O3 в них достигает до 40-44%.

Вследствие значительных потерь хромовой руды с отходящими газами и шлаками, степень извлечения хрома из руды на ферросплавных заводах снижается до 80%.

Плавка мелких хромовых руд в шахтных ферросплавных печах сопровождается постоянным обрушиванием кусков вокруг электродов, выбросами шихты из печи и выходом жидких шлаков на поверхность колошника. При таких условиях, когда имеет место неравномерный сход колош, нарушается режим восстановительных и окислительных процессов плавки, управление ходом печи затруднено в такой мере, что не всегда представляется возможным выплавить феррохром заданной марки.

Как показывает многолетний опыт доменного производства, высокие технико-экономические показатели плавки могут быть достигнуты в том случае, когда проплавляемые руды в шахтных печах подвергаются предварительному окускованию.

При плавке окускованной руды обеспечиваются стабильность процесса, высокая производительность печей, высокое извлечение металлов из их соединений и пониженный удельный расход кокса на единицу выплавляемого металла.

1. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА

Аксуский завод ферросплавов — одно из крупнейших в мире предприятий по производству ферросплавов. 18 января 1968 года цехе № 2 на промышленной печи мощностью 16,5 МВА произведена первая плавка ферросилиция. Один за другим в строй встали цеха № 1,2,4, 6. В настоящее время завод выпускает около миллиона тонн продукции.

Продукция завода получила широкое признание. Ферросплавы поставляются потребителям из стран СНГ. Значительная часть товарной продукции отгружается в станы Европы, Азии и Америки.

Плавильный цех № 2 выпускает феррохром марок ФХ-800,900 предназначенные для легирования и раскисления стали и сплавов, модифицирования чугуна. Поставка сплавов осуществляется в кусках массой не более 20 кг или в гранулированном виде. Цех в составе имеет 8 электропечей типа РКЗ-21 МВА.

Плавильный цех № 1 выпускает ферросиликомарганец на печах № 11-14 и феррохром на печах № 15-16. Цех в составе имеет 6 электропечей типа РКЗ-33 МВА. Плавильный цех № 6 выпускает феррохром предназначенный для легирования и раскисления стали и сплавов, модифицирования специальных чугунов.

Плавильный цех №4 выплавляет ферросиликохром и ферросилиций марки ФС-75. В составе имеет 8 электропечей типа РКО, РКЗ-21 МВА, 4 из которых открытых типов с низкими зонтами типа РКО-25 МВА. Улавливание пыли осуществляется на сухих газоочистках.

Цех подготовки шихты № 2 в составе имеет вагоноопрокидыватель, объединенный склад шихты, корпуса подготовки шихтовых материалов, склад стружки, конвейерные галереи, пересыпные узлы. Склад предназначен для хранения шихты 15-30 суточной потребности цехов. Подготовленная шихта системой конвейеров подается в дозировочные отделения цехов № 1 и № 6. Разгрузка шихтовых материалов в складах производится вагоноопракидывателем типа ВРС-125. Здание корпуса подготовки шихтовых материалов закрытого типа примыкает к восточной торцевой стене плавильных цехов и соединяется с ними конвейерными галереями.

Электродуговые печи

... использование объема печи засчет загрузки большого количества шихты, облегчение условий труда. Печи с механизированной загрузкой сверху разделяются на три типа: 1) печи с выкатываемым корпусом (ванной); 2) печи с откатываемым ... емкости, а также для введения различных добавок и флюсующих материалов заправки подины и откосов и др. В печах емкостью 80 т и выше для ускорения этих ...

Цех подготовки шихты №1 в составе имеет склад шихты, корпус подготовки шихтовых материалов, конвейерные галереи, пересыпные узлы.

Склад предназначен для хранения шихты 15-30 суточной потребности цехов.

2. ОБЩАЯ ЧАСТЬ

1 Выбор типа и мощности печи

Ферросплавы выплавляются в электрических печах специальной конструкции, которые получили название ферросплавных. В зависимости от характера технологических процессов, существует большое число типов печей, различных по мощности, конструкции, по роду применяемого электрического тока и схеме расположения электродов.

По назначению ферросплавные печи могут быть рудовосстановительными или рафинировачными, по конструкции — открытыми и закрытыми, как со стационарными, так и вращающимися ваннами. В зависимости от формы ванны различают круглые, прямоугольные и овальные печи. Печи могут быть неподвижными, наклоняющимися и выкатывающимися. Трехфазные печи строят с расположением электродов или в одну линию (прямоугольные печи), или по вершинам треугольника (круглые печи) Печи большой мощности могут иметь шесть и даже девять электродов. Прямоугольные трехэлектродные печи имеют сравнительно низкий коэффициент мощность печной установки, получающейся из-за большого расстояния наружных электродов друг от друга. Недостатком этих печей является также образование под каждым электродом самостоятельного реакционного тигля. По этому в настоящее время такие печи для производства ферросплавов не строят. Наиболее широкое распространение в ферросплавной промышленности круглые трехфазные печи. Круглая печь, электроды которой расположены по треугольнику, достаточно хорошо концентрируют тепло для того, чтобы образующие под каждым электродом тигли соединились между собой. Это позволит работать с одним выпускным отверстием. Круглые печи имеют минимальную теплоотдающую поверхность и обеспечивают лучшее использование тепла. Выявленная высокая эффективность вращения ванны печи подтверждает целесообразность строительства трехфазных круглых печей.

Шихтовые материалы, особенно при производстве кремнистых сплавов, попадая в зону высоких температур, начинают оплавляются и спекаться. Мелочь, имеющаяся в шихте, заполняет пространство между крупными кусками шихты, в результате чего резко ухудшается газопроницаемость шихты, образуются своды, затрудняющие сход шихты и выход газов. Для устранения этих недостатков были предложены печи с вращающейся ванной, имеющие следующие основные преимущества:

- Улучшается ход технологического процесса, так как обеспечивается хорошая газопроницаемость шихты и ликвидируются настыли на колошнике;

- Сокращаются затраты труда на обработку колошника печи;

- Повышается производительность на 3-7% и снижается удельный расход электроэнергии на 4-5% при одновременной значительной экономии сварных материалов.

Вращение ванны печи является необходимой предпосылкой для создания закрытой печи для восстановительных процессов.

В целях утилизации отходящих газов и улучшения условий труда и службы оборудования в последнее время для выплавки ферросплавов стали применять полузакрытые и закрытые печи. Существенным усовершенствованием ферросплавной печи является установка на колошнике газоулавливающих коробов. Короба. которые установлены из водоохлаждаемых трубок, покрытых огнеупорным материалом, подключают к вытяжной системе, что позволяет уловить 85-90% газов.

Закрытые печи в основном аналогичны открытым, но в закрытых печах имеется свод с отверстиями и уплотнениями в местах проходов электродов, воронками для подачи шихты в печь или отверстиями для загрузочных труб. Для предотвращения разрушения свода в случае взрыва газов, предусмотрены предохранительные клапаны. Загрузочные трубы и воронки всегда заполнены, и шихта играет роль уплотнителя. Для предотвращения подсоса воздуха под свод в печи поддерживают избыточное давление ~ 4,9 н/м 2 (0,5 мм.вод.ст.).

Закрытые печи имеют специальный механизм для подъема свода, что облегчает удаление из печи обломков электродов и работе по освоению выплавки нового сплава.

Закрытые печи имеют несколько большую длину рабочего конца электродов, чем открытые печи, что сказывается на увеличении потерь электроэнергии. Однако в закрытых печах резко снижается реактивное сопротивление короткой сети, так как в этом случае шихтованный пакет шин доводится почти до центра печи, откуда системой гибких шин так поступает к контактным щекам. Эти конструктивные особенности позволяют повысить сos j до 0,92-0,95 даже для мощных закрытых печей.

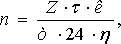

В качестве исходных данных задаем годовую производительность печи:

![]() , (2.1)

, (2.1)

![]() .

.

где k-коэффициент мощности трансформатора, 0,94;

- соs j — средневзвешенный коэффициент мощности печи, 0,9;

- установленная мощность трансформатора, 63 МВА;

- удельный расход электроэнергии, 7400 кВт ч/т.

П .цеха = 192∙4=768 т/сут,

П год = П ∙ 339∙ 4 = 192 ∙ 339∙ 4 = 260000 т/год.

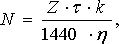

Рассчитываем полезную мощность проектируемой печи по формуле:

![]() , (2.2)

, (2.2)

Р пол = Рпечи ∙hэ , (2.3)

где 8760 — число календарных часов в году;

к в = 0,85 — коэффициент использования календарного времени.

Принимаем стандартную мощность 63 МВА.

Полезная мощность (Р пол , кВт) выделяемая электрическим током в сопротивлении ванны:

Принимаем

h э = 63000 ∙ 0,86 = 54180 кВт.

Полезная мощность на один эдектрод (Р пол , кВт)

Р пол.ф = Рпол / n = 54180 /3= 18060 кВт.

2 Расчет оборудования и отделений цеха

Расчет объёма закромов

![]() (2.4)

(2.4)

где V А — объема закрома для материала, м3 ;

Q сут — суточная производительность цеха, т/ сут;

D А — удельный расход материала А на тонну;

- n — норма запаса;

- k — коэффициент потери материала;

g А — насыпная масса материала; r — коэффициент запаса.

Все данные и полученный результат сводим в таблицу 2.1

Принимаем глубину заглубленного закрома 4,5 м, тогда площадка всех закромов будет равна:

S= S V = 31983,5 = 7107 м 2 .

Определяем общую площадь шихтового двора:

склад руды хромовой S= 9864,9 = 2192,2 м 2 ;

склад восстановителя S = 20603,3 = 4578,5 м 2 ;

склад оборотных S = 1515,3/45 = 336,73 м 2 ;

ИТОГО: 7107,4 м 2 .

Таблица 2.1 Расчет объема закромов

|

Сплав материалов |

Годовая производительность, Q, т/год |

Суточная производительность, Q сут |

Расход на 1 тонну |

n |

γ |

r |

k |

V |

|

ФХ-800 |

260000 |

768т/сут |

1,500 |

20 |

1,6 |

1,2 |

1,1 |

9864,9 |

|

Руда хромовая |

0,979 |

20 |

0,5 |

1,2 |

1,1 |

20603,3 |

||

|

Восстановитель |

0,216 |

20 |

1,5 |

1,2 |

1,1 |

1515,3 |

||

|

∑ V |

31983,5 |

Площадка шихтового двора позволяет разместить все шихтовые материалы и позволяет обслуживать все печи:

Sш.д = S S = 7107,4 = 9476,6 м2 .

Длина склада:

![]()

где В — ширина, принимаем 27 м, тогда:

![]()

Расчет количества дробилок и кранов

В шихтовом дворе используются электромостовые краны со съемным грейфером и магнитной плитой. Грузоподъемность крана 15 т с объемом грейфера 3,2 м3 .

Расчет количества операций, выполняемых краном для каждого шихтового материала:

![]() (2.5)

(2.5)

где Zi — количество операций за сутки при переработке каждого материала;

а — суточный расход материала, т/сут;

n — количество перегрузок;

к — коэффициент неравномерности работы крана, операции;

gi — насыпной вес материала, т/м3 ;

h — коэффициент заполнения грейфера;

V — объём грейфера, м3 .

Принимаем n = 2; к= 1,2; h = 0,8 ; V = 3,2.

Все расчеты и полученные результаты сводим в таблицу 2.2.

|

Сплав, материалы |

а |

n |

K |

η |

γ |

V a |

Z |

|

Хромовая руда |

1500 |

2 |

1,2 |

0,8 |

1,6 |

9864,9 |

507,1 |

|

Восстановитель |

979 |

2 |

1,2 |

0,8 |

0,5 |

20603,3 |

1053,6 |

|

Шлак ФС-65 |

216 |

2 |

1,2 |

0,8 |

1,5 |

1515,3 |

77,5 |

|

Электроэнергия |

7400 |

V=3,2 |

|||||

|

∑ V |

1638,2 |

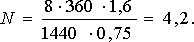

Количество кранов рассчитываем по формуле:

![]() (2.6)

(2.6)

где N — количество кранов;

Z — сумма всех операций;

t — задолженность крана на каждую операцию.

![]()

Принимаем три крана грузоподъемностью 15 тонн, объём грейфера 3,2 м3 .

Для дробления хромовой руды в шихтовом дворе установлены дробилки типа ШДС Г -4х9 ( см — 741 ТО-252) щековая производительность 25 м3 / час. Количество необходимых дробилок определяем по формуле:

![]() (2.7)

(2.7)

где Qi — суточный расход материала;

аi — расход материала на базовую тонну;

gi — насыпной вес материала;

P — производительность дробилки;

- коэффициент использования .

Примем P = 25 м3 / ч.

![]()

Принимаем две дробилки типа СМ-741.

Для дробления полукокса установлены четырехваловые дробилки ДК 4 В производительностью 17 т/ч. Определяем количество дробилок:

![]()

Принимаем четыре дробилки с учетом одной резервной. К каждой дробилке устанавливаем грохот ГИЛ-52.

Стружка рассеивается в стружковом барабане 2.1-1.6. Обработка стружки поточная, трёхбарабанная, скоростью 3,2/4,3/6,4. Корпус внутри снабжен призмо-винтовой лопаткой и секторными насадками.

Подготовленные шихтовые материалы из бункеров накопителей по транспортным лентам подаются в цех на автостелу ( отм. + 26,4 ) по шихтовым бункерам на каждую печь. Для каждого компонента шихты предназначен свой бункер с дозатором и накопителем КЛ-8-0 производительностью 60 м3 /ч.

Разливочный пролет

Разливочный пролет ферросплавных цехов предназначен для приема из печного пролета металла и шлака, их первичной обработки, разливки сплава и передачи его на склад готовой продукции, подготовки и подачи к печам разливочной посуды, текущего ремонта посуды, приема необходимых материалов и сменного оборудования для нормальной эксплуатации оборудования плавильного корпуса.

Ширина разливочных пролетов современных ферросплавных цехов принимается равной 24; 27; 30 и 36 м. Ширина пролета зависит от насыщенности оборудованием, числа технологических операций со сплавом и шлаком, количества и объема разливочной посуды.

В современных цехах для разливки ферросплавов используются конвейерные разливочные машины. Кантовальное устройство машины расположено в разливочном пролете, а головка машины с приводной станцией — на складе готовой продукции, где остывающие слитки по течке сбрасываются в короба. Скорость остывания слитков зависит от марки сплава, поэтому конвейеры разливочных машин движутся с тремя-четырьмя скоростями.

В зарубежных цехах устанавливают конвейерно-тележечные разливочные машины. Например, в США машина этого типа используется для разливки высококремнистого ферросилиция и ферросилиция с магнием. Разливка производится из ковша, подвешенного на крюке крана, в поддоны глубиной 80 мм, опрыскиваемые графитовой эмульсией.

В последние годы за рубежом все шире применяют послойную разливку «на блок». В частности, на заводе по производству марганцевых сплавов в Канаде металл выпускают из печи по нескольким желобам в одну из трех разливочных постелей, футерованных с трех боковых сторон и снизу чугунными плитами. Передняя чугунная стена съемная, что обеспечивает доступ к слитку мощному фронтальному погрузчику. Площадь каждой постели составляет 9,4 х 7,8 м, что позволяет разливать в ней 320360 т металла. Дно и углы постели футеруют некондиционной мелочью разливаемого сплава. Средняя толщина слоев, образующихся в постели, составляет 100-120 мм. Металл в постели остывает в течение 24 ч.

Для приема готового сплава при выпуске из печи на ферросплавных заводах используют ковши различной вместимости. Вместимость самого большого ковша достигает 20 м3 . Масса пустого ковша с магнезитовой футеровкой составляет 62 т. Этот ковш используется для приема рудно-известкового расплава и силикохрома при производстве феррохрома

Для обслуживания электродов имеется два электромостовых крана грузоподъёмностью 5 и 10 тонн. Количество кранов составляет 0,25 % на каждую печь. На отметке + 26,4 находится двухтранспортная лента для загрузки шихтовых материалов в бункера печей. Плавильный корпус предназначен для выплавки и разливки феррохрома соответственно в плавильном корпусе имеется печной и разливочный пролет. Разливочный пролет шириной 24 м. Сплав разливается на разливочной машине длиной 70 м.

Краткая характеристика разливочной машины:1) длина машины 70 м;

) вес изложницы 250 кг;

) количество изложниц 363;

) скорость движения конвейера 3,25; 5;

) тип кантовательного устройства- гидравлический подъемник;

) смазка машины- централизованная;

8) угол кантования ковша 100° ;

) продолжительность рабочего времени разливочной машины » 16 ч/с.

Часовая производительность определяется по формуле:

![]() (2.8)

(2.8)

где Z — количество лент ;

P — вес слитка — 0,036 т;

V — скорость конвейера, м/мин;

t — шаг цепи 0,40.

![]()

Время разливки одного выпуска с учетом на сброс определяется по формуле:

![]() (2.9)

(2.9)

где Q — вес сплава одного выпуска, т;

g — часовая грузоподъемность, т/ч;

L — длина конвейера, м;

V — скорость конвейера, м/мин.

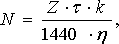

Количество машин определяется по формуле:

![]() (2.10)

(2.10)

где t — время одного выпуска;

Z- число выпуска в сутки;

h — коэффициент использования мощности, h = 0,55 ¸ 0,7;

к — коэффициент неравномерности, к = 1,2 ¸ 1,3.

![]()

Принимаем шесть разливочных машин.

Расчет необходимого количества ковшей:

![]()

где Z — количество выпусков в сутки;

tпл — задолженность ковша на 1 плавку, 3,5 ч;

m — стойкость футеровки ковшей, 16 плавок;

tр — время ремонта ковша, 24 ч.

Сплав выпускается в ковш футерованный шамотным кирпичом:

![]()

Принимаем на каждые две печи по шесть ковшей, на цех — 20 ковшей.

Количество ям для ремонта ковшей рассчитывается по формуле:

(2.11)

(2.11)

где Z -количество выпусков в сутки;

t — время периода футеровки ковша;

к — коэффициент запаса;

m — стойкость использования футеровки ковша;

n — коэффициент использования ковша.

![]() яма на цех.

яма на цех.

Количество кранов определяем по формуле:

(2.12)

(2.12)

где Z — количество операций в сутки:

Z = n1 + n2 + n3 + n4 + n5 .

где n1 — снятие ковша с тележки и установка на разливочной машине — 72;

n2 — обратная операция — 72;

n3 — подача ковша на стенд очистки — 72;

n4 — подача ковша в ремонт и сушку — 72;

n5 — разгрузка банок, прутьев, электродной массы — 36;

Z = 72 ∙ 4 + 36 = 360,

где t — задолженность крана при разливке, мин;

к — неучтенные операции;

h — коэффициент загрузки крана 0,7 ¸ 0,8;

t — одна операция — 8 мин ( норма гипростали).

Принимаем в разливочном пролете четыре крана грузоподъемностью 30/5 т, L = 22 м; ПВ — 40 %.

Склад готовой продукции

Склад готовой продукции обычно представляет собой однопролетное здание, располагающееся параллельно плавильному корпусу и соединяющееся с ним галереями разливочных машин. Склад оборудован мостовыми кранами грузоподъемностью 20/5 т и устройствами для приема, дробления, сортировки и упаковки готового сплава. Слитки металла с разливочных машин падают в короб, установленный на самоходной тележке. Каждая разливочная машина оснащена двумя-тремя тележками для обеспечения непрерывного приема металла. Готовая продукция цеха хранится в приемных бункерах. Дробление и сортировка сплавов производятся с помощью бутобоя, щековых дробилок, грохотов. Для измельчения особо прочных сплавов устанавливают прессы. Силикомарганец дробят щековой дробилкой СМ-741, имеющей производительность 20-48 м3 /ч. Размер загружаемых кусков достигает 340 мм, ширина выходной щели дробилки 40 — 100 мм. Металлический марганец измельчают в дробилке СМ166А производительностью 7 — 35 м3 /ч. Размер загрузочного отверстия дробилки 250 х 900 мм, ширина выходной щели 20 х 80 мм. Для дробления феррохрома применяют дробилки фирмы «Демаг» или «Крупп». При ширине разгрузочной щели 140 мм производительность дробилок составляет 100 — 130 м3 /ч. для дробления слитков безуглеродистого феррохрома толщиной 250 мм устанавливают прессы с усилием 50 МИ. Склад обычно оборудуется одними приемными весами, обслуживающими две разливочные машины и платформенными весами для взвешивания отправляемой в вагонах продукции.

Образующиеся мелкие фракции ферросплавов после рассева подвергаются брикетированию.

Количество кранов определяем по формуле

ферросплав шихтовый плавильный печь

(2.13)

(2.13)

где N — количество операций в сутки;

к — коэффициент неравномерности работы, равен 1,1;

t — занятость крана на одну операцию, равна 5 мин;

h — коэффициент использования крана 0,8.

Z = 780 ∙5 ∙1,1 = 3,7.

Принимаем в складе готовой продукции четыре крана.

Количества коробов определяем по формуле:

В СГП необходимо иметь короба с запасом 15 %, то есть:

Zсут = ( N2 ) ∙ (100 + 15/100), (2.14)

Zсут = 110 коробов.

Емкость 5 м3 . Время на охлаждение и подборку партии для загрузки потребителю — 1,5 суток, поэтому число коробов увеличивается до 156 коробов.

Дробление феррохрома ведется на щековой дробилке СМД-111. Рассев ведется на грохоте ГиТ-52. Подача дробленного металла на грохот осуществляется ленточным конвейером В= 800 мм, L = 30 м.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/po-oborudovaniyu-tsehov/

1 Еднерал Ф.П. Электрометаллургия стали и ферросплавов. −М.: Металлургия, 1977. −488с.

2 Рысс М.А. Производство ферросплавов. −М. :Металлургия, 1985. −344 с.

Каблуковский А.Ф. Производство стали и ферросплавов в электропечах. −М.: Металлургия, 1991. −335 с.

4 Гладких В.А., Гасик М.И., Овчарук А.Н., Пройдак Ю.С. Проектирование и оборудование электросталеплавильных и ферросплавных цехов: Учебник. — Днепропетровск: Системные технологии, 2004. — 736 с.

5 Жунусов А.К. Проектирование и расчет оборудования ферросплавных цехов. Учеб. пособие. — Павлодар: Иновац. Евраз. Ун-т, 2011. — 140 с.