Назначение и классификация. Устройство и принцип работы. Применяемость оборудования на СТОА.

На смазочно-заправочные операции находится сравнительно большая доля от общей трудоемкости работ как при ТО-1, так и при ТО-2. Особенно большой объем работ проводится при очередных сезонных обслуживаниях (СО), где предусмотрено (в соответствии с картой смазки автомобиля) и полное удаление старой смазки из некоторых узлов, и промывка автомобиля с заменой рабочей жидкости и т.д. Частично смазочно-заправочные операции проводятся и в зонах ТР, например, при замене агрегатов.

Ранее, при рассмотрении видов трения и процессов, происходящих в узлах трения, уже говорилось о значении смазки деталей, качестве смазочных материалов и необходимости их своевременной замены ввиду чрезмерного загрязнения. Смазочно-заправочные и очистительные операции имеют специфический характер и для их выполнения предусмотрен широкий спектр самого разнообразного оборудования и приспособлений.

Основная классификация смазочно-заправочного оборудования проводится по типу заправляемых в узлы и агрегаты смазочных материалов, и оно делится на оборудование для заправки жидкими маслами и оборудование для пластичных (густых) смазок. Соответственно, имеется и оборудование для сбора отработанных масел. В номенклатуру смазочно-заправочного оборудования входит также вспомогательное оборудование — установки для заправки тормозной жидкостью соответствующих систем автомобиля, установки для отсоса отработанных масел и промывки маслосистем, компрессоры для обеспечения производства и установки для накачивания тин и т. д.

Вышеуказанное оборудование может быть стационарным или передвижным, а малогабаритное, используемое в основном в небольших гаражах — переносным. Но типу привода рабочих органов, оно может быть ручным или ножным. Механизированные высокопроизводительные установки для средних и крупных ДТП классифицируют, но типу привода на электромеханические (с приводом от электродвигателя) и пневматические (с использованием поршневых двигателей с золотниковым механизмом).

Классификация проводится также по типу применяемого основного рабочего органа — насоса. В современном оборудовании используют в основном три типа насосов: клапанного тина (с системой впускных и перепускных нагнетательных клапанов) и шестеренного типа — оба для раздачи жидких масел и насосы плунжерною типа для пластичных смазок (с плунжером, совершающим возвратно-поступательное движение в камере высокою давления).

Оборудование буровой установки

... по подтаскиванию в буровую инстру-мента, оборудования, труб и др.; подъема собранной вышки ... Лебедка -- основной механизм подъемной системы буровой установки. Она предназначена для проведения следующих опе-раций: ... о чем делают соответствующие записи в буровом журнале. Фактический коэффициент запаса прочности каната ... при-вести к аварии. Существует два типа оснасток: параллельная, когда ось та-левого ...

Рисунок 4 Классификация смазочно-заправочного оборудования

Вышеуказанное оборудование может выпускаться в одиночном (изолированном) исполнении для конкретной операции, а может быть комбинированным, комплексным с многофункциональным назначением. В области разработки и создания смазочно-заправочного оборудования накоплен большой опыт , как в отечественной промышленности, так и зарубежными фирмами. Но из-за большого сто разнообразия невозможно описать подробно каждый отдельный образец, поэтому в данном разделе рассматриваются лишь принципиальные основы конструкции и работы по основным типам оборудования, а для некоторых моделей воспроизводится лишь их внешний вид (для ознакомления) и приведены отдельные параметры технических характеристик.

На смазочно-заправочные операции приходится сравнительно большая доля от общей трудоемкости работ как при ТО-1, так и при ТО-2. Особенно большой объем работ проводится при очередных сезонных обслуживаниях (СО), где предусмотрено (в соответствии с картой смазки автомобиля) и полное удаление старой смазки из некоторых узлов, и промывка различных систем автомобиля с заменой рабочей жидкости и т.д. Частично смазочно-заправочные операции проводятся и в зонах ТР, например при замене агрегатов.

Ранее, при рассмотрении видов трения и процессов, происходящих в узлах трения, уже говорилось о значении смазки деталей, качестве смазочных материалов и необходимости их своевременной замены ввиду чрезмерного загрязнения. Смазочно-заправочные и очистительные операции имеют специфический характер, и для их выполнения предусмотрен широкий спектр самого разнообразного оборудования и приспособлений.

Основная классификация смазочно-заправочного оборудования проводится по типу заправляемых в узлы и агрегаты смазочных материалов. Оно делится на оборудование для заправки жидкими маслами и оборудование для пластичных (густых) смазок. Соответственно, имеется и оборудование для сбора отработанных масел. В номенклатуру смазочно-заправочного оборудования входит, также вспомогательное оборудование — установки для заправки тормозной жидкостью соответствующих систем автомобиля, установки для отсоса отработанных масел и промывки маслосистем, компрессоры для обеспечения производства сжатым воздухом и установки для накачивания шин и т. д.

Вышеуказанное оборудование может быть стационарным или передвижным, а малогабаритное, используемое в основном в небольших гаражах, — переносным.

По типу привода рабочих органов эти приспособления бывают ручными или ножными. Механизированные высокопроизводительные установки для средних и крупных АТП классифицируют по типу привода на электромеханические (с приводом от электродвигателя) и пневматические (с использованием поршневых двигателей с золотниковым механизмом).

Классификация проводится также по типу применяемого основного рабочего органа — насоса. В современном оборудовании используют в основном три типа насосов: клапанного типа (с системой впускных и перепускных нагнетательных клапанов), шестеренного типа — для раздачи жидких масел и плунжерного типа — для пластичных смазок (с плунжером, совершающим возвратнопоступательное движение в камере высокого давления).

ТО и ремонт газобаллонного оборудования

... Наряду с выше перечисленными достоинствами, газовое оборудование обладает и недостатками: Уменьшение емкости багажного отделения автомобиля за счет установки в нем газового баллона, несмотря на ... для всех типов) принцип действия газовой аппаратуры. Из газового баллона под давлением сжиженный газ через запорно-предохранительный блок поступает к электромагнитному газовому клапану, объединенному, как ...

Вышеуказанное оборудование может выпускаться в одиночном (изолированном) исполнении для конкретной операции, а может быть комбинированным (комплексным) — с многофункциональным назначением.

В области разработки и создания смазочно-заправочного оборудования различного назначения накоплен большой опыт как в отечественной промышленности, так и зарубежными фирмами. Но из-за большого его разнообразия невозможно описать подробно каждый отдельный образец, поэтому в данном разделе рассматриваются лишь принципиальные основы конструкции и работы по основным типам оборудования, а для некоторых моделей воспроизводится лишь их внешний вид (для ознакомления) и приведены отдельные параметры технических характеристик.

ОБОРУДОВАНИЕ ДЛЯ ЗАПРАВКИ ЖИДКИМИ МАСЛАМИ

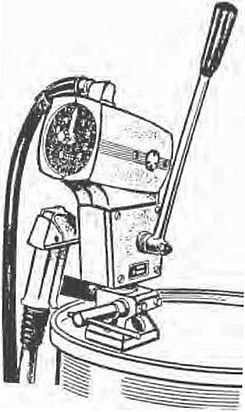

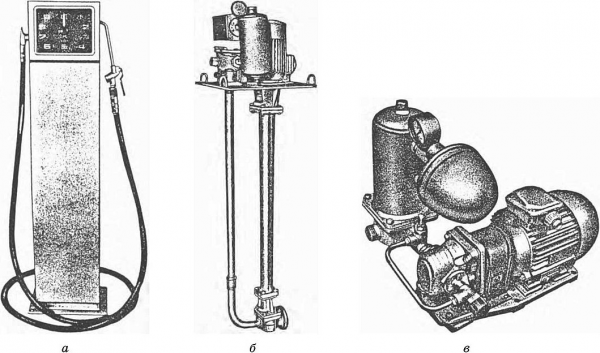

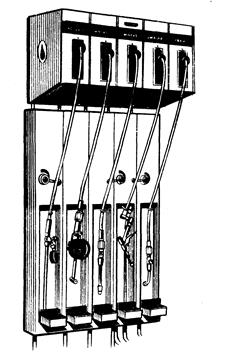

В небольших гаражах или в , при отсутствии маслоскладов и установок для раздачи жидких масел, иногда возникает необходимость раздачи масла непосредственно из бочек в переносную тару для последующей заправки агрегатов. Этот процесс крайне неудобен и небезопасен. Поэтому для этой цели стали использовать переносные маслораздаточные колонки мод. 397А или С-207 (прилож. 9, рис. 1).

Их устанавливают на бочку, вставляя составную трубку со всасывающим клапаном в горловину бочки. Крепление производится специальным винтовым зажимом или заворачиванием корпуса в резьбу горловины бочки. Основным узлом колонки является ручной насос двойного действия, крыльчатого типа мод. 397-1Д (рис. 2.51).

В комплект установки входит счетчик отпускаемого масла поршневого типа, фильтр, шланг и раздаточный пистолет, снабженный ручным запорным клапаном и отсечным автоматическим микроклапаном с пружинкой, смонтированным на выходе из пистолета (он полностью перекрывает выходное сечение раздаточного пистолета, предотвращая «подкапывание» масла после прекращения работы насоса).

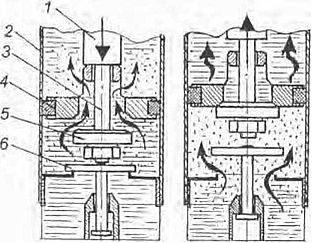

Насос состоит из корпуса 1 цилиндрической формы, в котором на оси смонтирован в виде планки корпус 2 нагнетательных клапанов 3. В нижней части корпуса насоса установлен с двумя всасывающими клапанами 4 корпус 5, разделяющий своим выступом нижнюю часть насоса на две самостоятельные полости.

Рис. 2.51.

мод. 397-1Д:

1 — корпус; 2 — корпус нагнетательных клапанов; 3 — нагнетательный клапан; 4 — всасывающий клапан; 5 — корпус всасывающих клапанов

Рассмотрим схему работы насоса. При повороте приводной рукоятки, жестко связанной с осью и корпусом нагнетательных клапанов, его левое «крыло» поднимается вверх, вытесняя находящееся на нем масло по трубопроводу к раздаточному пистолету, одновременно создавая разрежение в левой нижней полости. Открывающийся при этом всасывающий клапан впускает новую порцию масла. Одновременно происходит опускание правого «крыла», давление в правой нижней полости возрастет, впускной клапан

закроется, а нагнетательный клапан откроется, перепуская масло из нижнеи полости в верхнюю, где с будет наблюдаться некоторое разрежение. При обратном ходе приводной рукоятки процесс повторится, но уже в обратной последовательности. Производительность описанных маслораздаточных колонок при нормальной вязкости масла составляет в среднем 8-10 л/мин.

Проверка состояния системы смазки двигателя, замена масла на ...

... радиатор с краном, вентиляция картера двигателя, предохранительным клапаном и соединительными шлангами. Давление масла в смазочной системе контролируется датчиком указателя давления масла и датчиком сигнализатора (лампы) аварийного давления и заливная горловина. Поддон картера ...

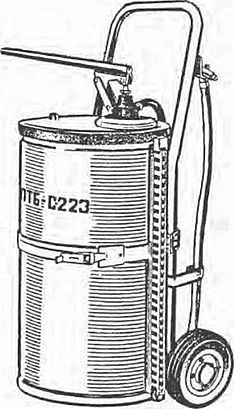

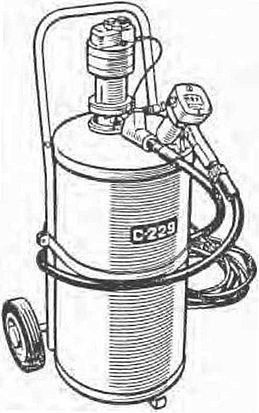

Для заправки агрегатов трансмиссионными маслами, например с помощью установки мод. С-223 (прилож. 9, рис. 2) со сменным баком вместимостью от 50-100 л или с применением маслораздаточного бака мод. 133М (прилож. 11, рис. 1) вместимостью 20 л, а также в установках для раздачи жидких масел с использованием пневматических двигателей — мод. С-229 (прилож. 9, рис. 3), широко используют насосы клапанного типа с ручным рычажным приводом рукояткой.

Рис. 2.52.

В нижней части всасывающей трубы 2 (рис. 2.52) монтируется в бобышке впускной клапан 6 и сетчатый фильтр. На конце удлинителя 3 штока 1 с помощью гайки крепится опорная пята 5, над которой установлен поршень 4 с проходными сечениями. При подъеме приводной рукоятки рычажная система начнет опускать шток, в камере насоса увеличится давление, которое закроет впускной клапан и приподнимет поршень над пятой, открыв проходные сечения для перепуска масла в надпоршневое пространство всасывающей трубы. При опускании приводной рукоятки шток вместе с удлинителем и пятой начнет подниматься, пята перекроет проходные сечения в поршне и начнет поднимать его. В результате поршень подаст по всасывающей трубе «перепущенную» в предыдущем цикле порцию масла к раздаточному пистолету. При этом в

камере насоса возникнет разрежение и откроется впускной клапан, запуская очередную порцию масла. При многократном воздействии на приводную рукоятку производительность насоса при нормальной вязкости масла составляет в среднем 3-4 л/мин. Указанные установки используются в основном в небольших АТП и на СТОА.

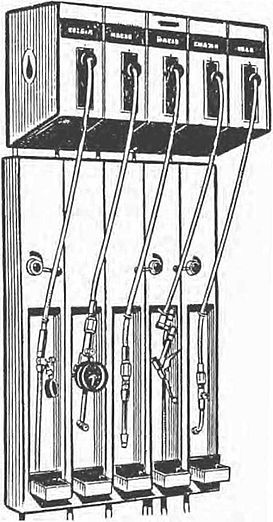

Когда требуется высокая производительность, например на постах централизованной смазки, используют механизированные установки. Причем заправку моторными маслами производят обычно с использованием маслораздаточных колонок со счетчиками отпускаемого масла (прилож. 10, рис. 1; прилож. 11, рис. 3), а заправку агрегатов производят трансмиссионным маслом от насосных установок, практически идентичных установкам для заправки моторным маслом, напрямую, через шланги с раздаточными пистолетами или с использованием барабанов с само-наматывающимися шлангами (прилож. 11, рис. 2; прилож. 12, рис. 7).

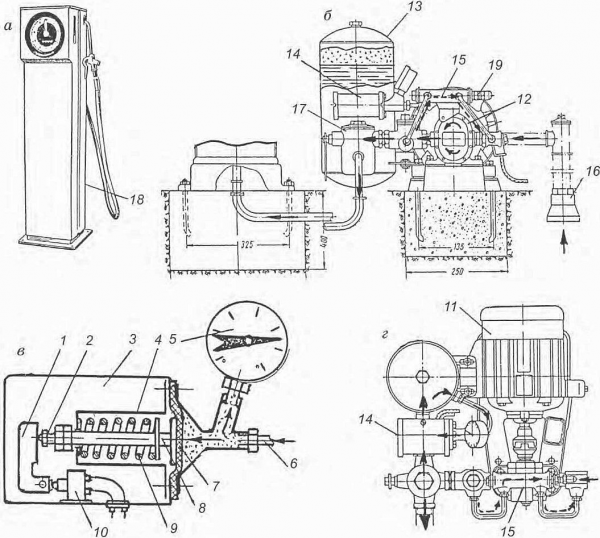

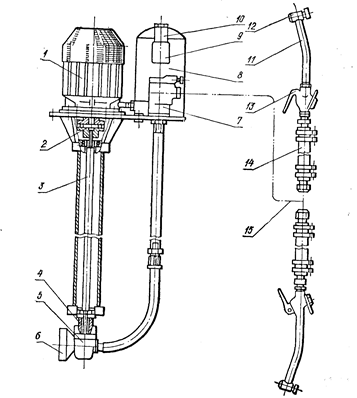

Стационарная насосная установка мод. 3106М (рис. 2.53) состоит из электродвигателя 11 (мощностью 1,1 кВт), шестеренного насоса 12 типа Г11-22А, воздушно-гидравлического аккумулятора 13, автоматического выключателя 14, блока перепускных клапанов 15, всасывающей трубы 16 с сетчатым фильтром и фильтром очистки масла. монтируется на фундаменте на маслоскладе (обычно в подвальном помещении ), рядом с цистерной с маслом.

Маслораздаточная колонка 18 мод. 367М состоит из корпуса, счетчика масла и раздаточного пистолета с рукавом. Масло к счетчику подается по трубе, проходящей внутри корпуса, на конце которой размещен запорный вентиль, разъединяющий магистраль, идущую от насосной установки к счетчику масла. Счетчик масла поршневой, четырехцилиндровый, состоящий из объемомера и счетного механизма. Счетный механизм имеет указатели разового и суммарного отпуска масла.

Техническое обслуживание системы смазки двигателя

... газов масло по трубке 32 стекает в масляный картер. Корпус маслоотделителя 31 установлен в приливе блока цилиндров и закрыт крышкой. 3 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ СИСТЕМЫ СМАЗКИ ВАЗ ... давления масла соединен с контрольной лампой давления масла на щитке приборов, которая загорается при падении давления масла до 0,02-0,06 МПа (0,4-0,8 кгс/см’). При работе двигателя с исправной системой смазки ...

Рис. 2.53.

а — маслораздаточная колонка мод. 367М; б — насосная установка 3106М (); в — автоматический

электровыключатель; г — насосная установка 3106М (вид сверху)

Указатель разового отпуска — двухстрелочный с пределами показаний от 1 до 10 л. Указатель суммарного отпуска роликового типа, с верхним пределом измерения 999,9 л.

Маслораздаточная колонка устанавливается на посту для смазочно-заправочных работ в зоне ТО, иногда на большом удалении от (в среднем от 5 до 15 м).

Подавать масло, обладающее определенной вязкостью, на такое расстояние по трубопроводам малого диаметра весьма сложно: требуется высокое начальное давление (в зависимости от длины трубопроводов — от 0,8 до 1,5 МПа. Причем тягучее масло подается не плавно, а толчками, с гидроударами. Для смягчения подачи масла и служит воздушно-гидравлический аккумулятор, в верхней части которого образуется амортизирующая воздушная подушка.

Включение и выключение насосной установки происходит автоматически, с помощью выключателя 14, при нажатии или отпускании рукоятки раздаточного пистолета. 14 представляет из себя реле 4 давления, взаимодействующее с кнопкой концевого выключателя 10 через рычаг 1. По окончании заправки и отпускании рукоятки заправочного пистолета клапан в нем закрывается, и давление во всей системе резко возрастает и передается по трубопроводу 6 на мембрану 7, связанную со штоком 8; постепенно преодолевается сопротивление пружины 9, шток нажимает на рычаг 1 , а тот в свою очередь — на кнопку концевого выключателя 10,

и электродвигатель насоса выключается. Процесс включения происходит в . Регулировка давления производится гайкой 2. Контроль давления осуществляется по манометру 5.

При невыключении по какой-либо причине электродвигателя насосной установки в работу включается блок перепускных клапанов, отрегулированный специальным винтом 19 на давление несколько большее, чем развивает насос.

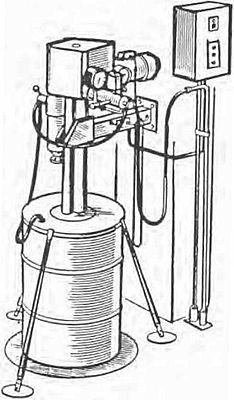

Помимо описанной насосной установки широко применяют установки погружного типа, которые устанавливаются на горловине цистерны (прилож. 10, рис. 1, б). Мощность электродвигателей на них — 1,5 кВт.

ОБОРУДОВАНИЕ ДЛЯ ПЛАСТИЧНЫХ СМАЗОК

Ввод пластичных (густых) смазок в узлы трения автомобилей производится в основном через специальные пресс-масленки при давлении (для различных точек смазки) от 6 до 10 МПа, в 20% случаев требуется давление от 10 до 30 МПа, а в некоторых случаях и более. Иногда для удаления сильно застывшей загрязненной смазки используют винтовые гидропробойники, развивающие давление до 150 МПа.

В целях ввода пластичных смазок в узлы трения под большим давлением используют самые нагнетателей смазки — от ручного рычажного до механизированных, с электроприводом или с пневматическими насосами.

Нагнетатели и тепловые двигатели

... и область применения Нагнетатели — это машины в которых механическая энергия приводного двигателя преобразуется в энергию движения потока жидкости. Классификация: нагнетатель механический вакуумметрический 1. По виду перемещаемой жидкости: 1) Насосы- служат ...

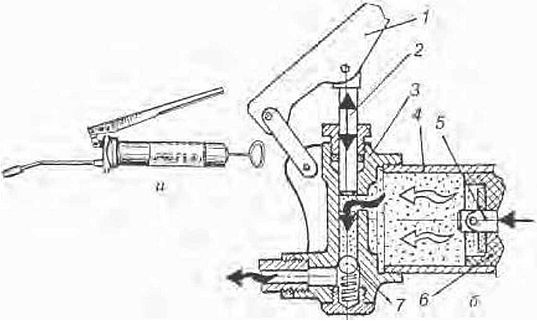

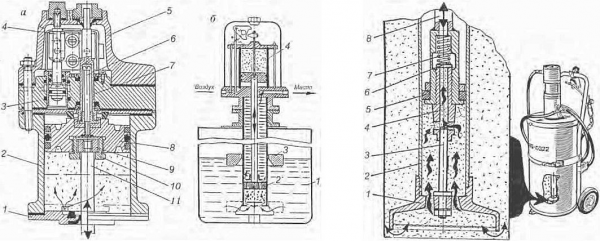

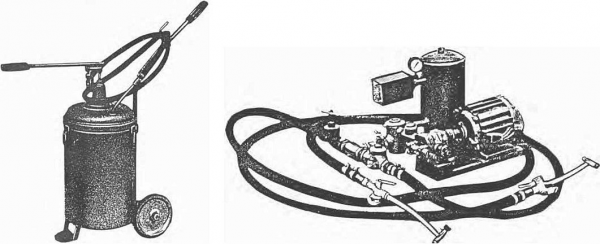

Рис. 2.54. Ручной рычажной нагнетатель смазки: а — общий вид; б — схема работы нагнетателя мод. 03-1279

Рассмотрим устройство и работу простейшего нагнетателя, входящего в комплект инструмента для водителя. Ручной рычажный нагнетатель состоит из цилиндрического микробункера 4 (рис. 2.54) со штоком 5 и само-поджимным поршнем, продвигающим смазку под действием пружины к насосу плунжерного типа, в корпус 3 которого завинчивается микробункер. Насос снабжен приводной рукояткой 1 с рычагом, шарнирно связанной с плунжером 2, совершающим возвратно-поступательное движение при качании рукоятки в вертикальном канале с боковым отверстием для входа смазки (в дальнейшем будем называть ее камерой высокого давления — КВД).

В нижней части КВД установлен клапан 7.

Сбоку в корпус завинчена трубка со специальным наконечником для пресс-масленок. При подъеме рукоятки плунжер уходит вверх, открывая боковое отверстие КВД для поступления порции смазки. При нажатии на рукоятку плунжер, опускаясь, выдавливает под большим давлением смазку через клапан и наконечник в пресс-масленку узла трения. Этот процесс продолжают обычно до тех пор, пока не выйдет вся старая смазка.

Рис. 2.55. Нагнетатель смазки 390М: а — ; б — схема работы плунжерного

пистолету

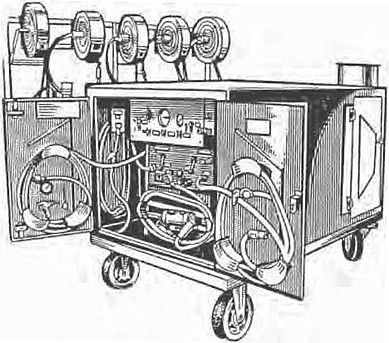

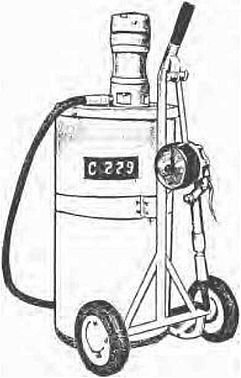

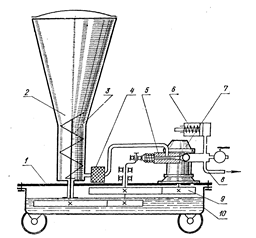

На большом производстве, когда требуется высокая производительность, хорошо зарекомендовал себя нагнетатель смазки мод. 390М (рис. 2.55 и прилож. 12, рис. 1).

Он состоит из бункера 3 со шнеком 4 и лопаткой-смесителем, который смонтирован на тележке 11 с четырьмя колесами 1. В полом корпусе тележки, закрытом крышкой 2 , в масляной ванне смонтированы две пары приводных шестерен. Приводная шестерня 9 вначале передает крутящий момент на кривошипный механизм 1 (рис. 2.55, б) с роликом 2, обеспечивающий вместе с пружиной 4 возвратно-поступательное движение штока 5 в КВД 6. При крайнем положении плунжера смазка поступает через боковое отверстие в КВД через сетчатый фильтр 7. При перемещении роликом кривошипа плунжера он выдавливает смазку через шланг 8 к раздаточному пистолету. Вторая

пара шестерен (рис. 2.55, а) приводит в действие шнек с мешалкой (разбивающей сгустки смазки), и тот подает смазку по каналу через сетчатый фильтр к плунжерному насосу. Включение и выключение электродвигателя нагнетателя происходит автоматически (с помощью реле давления 7 и концевого выключателя).

Вместимость бункера — 16 л; производительность — до 150 г/мин; максимальное развиваемое давление — 40 МПа, регулируется изменением натяжения пружины реле давления. Очень похож по конструкции и принципу работы нагнетатель мод. 03-9903 (при-лож. 12, рис. 2).

Сейчас выпускается более современный компактный передвижной нагнетатель смазки с электромеханическим приводом мод. С-321. Вместимость бункера увеличена до 40 л, остальные показатели (включая мощность электродвигателя равную 0,55 кВт) идентичны вышеописанной мод. 390М.

Все чаще стали использовать в качестве привода механизированных установок для раздачи жидких масел и для нагнетателей смазки пневматические двигатели с золотниковым механизмом. Это отечественная разработка. Она появилась в начале 60-х годов. Затем постепенно ее выпуск был прекращен. Но в последнее время пневматические насосы стали широко использовать зарубежные фирмы по выпуску гаражного оборудования, и наша промышленность снова возобновила их выпуск.

В данной выпускной квалификационной работе спроектирован асинхронный ...

... дипломного проекта представлены все основные типы самотормозящих двигателей, а так же рассмотрен принцип действия асинхронного двигателя ... использовать дисковый тормоз при меньшем давлении между трущимися поверхностями, чем ... тормозной момент для заданных условий работы. - Конструкция тормозного устройства должна ... сборки асинхронного двигателя со встроенным тормозом. Просмотрены вопросы по технике ...

Пневмодвигатель состоит из цилиндра 2 (рис. 2.56, а), закрытого снизу крышкой 1 с сальником для штока 11, закрепленного с помощью втулки 9 и резьбой муфты 10 в поршне 8. Поршень с помощью поводка 6 связан с золотниковым механизмом распределения подачи сжатого воздуха, расположенным в корпусе 5. Золотниковый механизм в пневмодвигателей имеет свою конструкцию.

На рис. 2.56, б дана схема работы пневмодвигателя совместно с насосом клапанного типа, работа и конструкция которого уже были рассмотрены.

Рассмотрим работу насоса плунжерного типа совместно с пневматическим двигателем на установке для нагнетания пластичных смазок на примере мод. С-322 (рис. 2.57).

Рис. 2.56. Устройство (а) и схема (б) работы Рис. 2.57. Нагнетатель смазки мод. С-322

пневматического двигателя

Установленный на бункере вместимостью 63 л пневматический двигатель с рабочим давлением сжатого воздуха 0,6-0,8 МПа связан со штоком 8 плунжерного насоса высокого давления до 40 МПа, расположенного в нижней части приемной трубы 2, помещенной в бункере установки. В отличие от предыдущих вариантов, камера высокого давления 4 с боковыми входными отверстиями для смазки сама вместе со штоком совершает по вертикали возвратно-поступательное движение, а плунжер 3, закрепленный в основании насадки 1 с сетчатым фильтром, остается неподвижным. Насос снабжен клапаном 6 с пружиной 7 и поршнем 5, смонтированным сверху на КВД, и при ее возвратно-поступательном движении неподвижно закрепленный поршень при подъеме засасывает смазку через сетчатый фильтр в нижнюю часть приемной трубы, а при опускании создает давление, способствуя вводу смазки через отверстия в КВД, одновременно превращая ее в пластичную однородную массу. При опускании штока с КВД плунжер вытесняет смазку через полый шток и через шланг к пистолету.

ОБОРУДОВАНИЕ ДЛЯ СМАЗКИ, ЗАПРАВКИ МАСЛАМИ, ВОЗДУХОМ И РАБОЧИМИ ЖИДКОСТЯМИ

Рис. 1.

Рис. 2.

Рис. 4.

Рис. 6.

Рис. 5.

СМАЗОЧНО-ЗАПРАВОЧНЫЕ УСТАНОВКИ И ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ

Рис. 1.

насосная установка мод. 3106М (в)

мод. 1101-В5

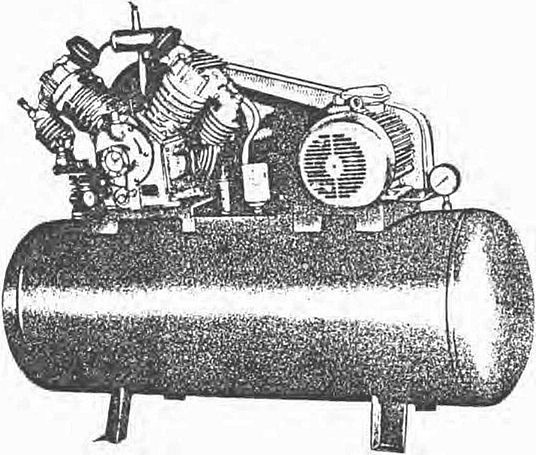

Предназначена для накачки шин, очистки и обдува деталей после мойки, привода пневматического инструмента, пневматических солидоло-нагнетателей и другого оборудования.

В состав компрессора входят головка с цилиндрами и кривошипно-шатунным механизмом, ресивер, электродвигатель, приводные ремни, воздухопроводы и ограждение.

Головка компрессора и электродвигатель установлены на ресивере, что создает компактную конструкцию. Передача вращения от электродвигателя на коленчатый вал компрессора осуществляется тремя клиновидными ремнями, которые в целях безопасности закрыты ограждением.

Компрессор двухступенчатого действия, с охлаждением воздуха после первой ступени. С целью облегчения обслуживания в компрессоре предусмотрено автоматическое выполнение следующих операций:

- поддержание давления в заданных пределах с помощью реле давления;

- разгрузка электродвигателя при пуске специальным пневмо-разгружателем;

- отделение конденсата при помощи вла-гомаслоотдел ителя;

- удаление конденсата при помощи вла-гоудалителя.

СМАЗОЧНО-ЗАПРАВОЧНОЕ ОБОРУДОВАНИЕ

Рис. 2.

Бак маслораздаточный мод. 133М

Рис. 4.

Рис. 5.

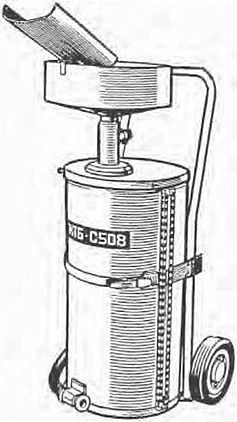

Ножной солидонагнетатель БМв-ЗОО является передвижным устройством с ножным приводом. Вертикальный цилиндрический резервуар для смазки изготовлен из . Сверху он закрыт закручиваемой крышкой. Резервуар прикреплен к основанию, изготовленному из стального листа. Основание оснащено двумя колесами. В нижней части резервуара смонтирован плунжерный насос для нагнетания масла. Поршень насоса соединен с педалью, приводимой в движение ногой. Обратный ход педали совершается под действием двух пружин. Внутри резервуара смонтирован поршень, сжимающий смазку, прикрепленный к винту с прямоугольной резьбой. Поршень смещают с помощью двухстороннего воротка, прикрепленного к винту. Смещение поршня ведет к начальной компрессии смазки, находящейся внутри резервуара. Солидонагнетатель оснащен шлангом высокого давления и двумя сменными наконечниками для смазки.

Следует отметить принципиально нагнетателя пластичной смазки мод. С-104 (прилож. 9, рис. 4) с электроприводом и дополнительным переходным насосом. Он обеспечивает работу одновременно двух постов смазки с подачей ее непосредственно из стандартной тары (для транспортирования смазки) к раздаточным пистолетам на посты. Конструктивной особенностью нагнетателя является сочетание в одном блоке общего электропривода насоса высокого давления, нагнетающего смазку к двум раздаточным пистолетам, и погружного перекачного насоса, обеспечивающего подачу смазки из тары. Кроме того, нагнетатель снабжен встроенной тросовой лебедкой, с помощью которой можно вывешивать нагнетатель на специальной опоре, поднимая его при смене тары со смазкой. Привод плунжерного насоса высокого давления осуществляется от электродвигателя мощностью 0,75 кВт через червячно-цилиндрический редуктор с помощью эксцентрика с подшипником. Выходной вал редуктора через промежуточный вал обеспечивает привод шестеренного перекачного насоса, подающего смазку через сетчатый фильтр к плунжерному насосу. Перекачной насос снабжен шнеком (с размешивателем смазки) для подачи смазки к нему непосредственно из тары. Над перекачным насосом смонтирован барабан лебедки с храповиком. Установка снабжена двухрежимным реле давления, которое может переключать на давление 25 или 40 МПа. Производительность насоса, обеспечивающая работу двумя раздаточными пистолетами, составляет 300 г/мин. Нагнетатель рекомендуется монтировать в отдельном помещении, с выводом шлангов с пистолетами на посты смазки.

- Основные конструкционные материалы, применяемые в автомобилестроении. Классификация

- Вопрос9: Расчет численности производственных рабочих стоа Расчет численности производственных рабочих стоа.

- Вопрос 10: Классификация подъёмно-осмотрового оборудования Классификация подъёмно-осмотрового оборудования

- Вопрос11: Отказы в технике. Понятие о надежности, характер ее изменения в процессе эксплуатации Отказы в технике. Понятие о надежности, характер ее изменения в процессе эксплуатации

- Вопрос12: Расчет годового объема работ городских и дорожных стоа. Расчет годового объема работ городских и дорожных стоа.

- Вопрос13: Смазочно-заправочное оборудование, классификация.

- Вопрос14: Факторы, влияющие на надежность и долговечность двигателей внутреннего сгорания Факторы, влияющие на надежность и долговечность двигателей внутреннего сгорания

- Вопрос16: Стенды для проверки углов установки колес.

- Вопрос17: Методы обеспечения надежности технических систем. Перспективы развития

- Вопрос19: Контроль технического состояния дизельных двигателей по гост р 52160-2003 Контроль технического состояния дизельных двигателей по гост р 52160-2003

- 5.1 Условия проведения испытаний

- 5.2 Требования к измерительной аппаратуре и пробоотборной системе

- 5.3 Подготовка к измерениям

- 5.4 Измерение дымности

- Пересчет значений к в n (для дымомера с l, равной 0,43 м)

- Вопрос 20: Понятие и определение технической системы. Ее составляющие Понятие и определение технической системы. Ее составляющие

- Вопрос21: Разработка генерального плана стоа.

- Вопрос22: Организация государственного учета транспортных средств в рф. Нормативные документы Организация государственного учета транспортных средств в рф. Нормативные документы.

- Вопрос23: Расчет электрических нагрузок предприятий автосервиса Расчет электрических нагрузок предприятий автосервиса.

- Вопрос24: Основные этапы технологического проектирования предприятий автосервиса. Основные этапы технологического проектирования предприятий автосервиса.

- Вопрос25: Роль контрольно-диагностической информации при оценке технического состояния транспортных средств.

- Вопрос26: Функциональная схема организации производственного процесса стоа.

- Вопрос27: Топливная экономичность

- Вопрос28: Основные элементы транспортного процесса

- Вопрос29: Типы и функции предприятий автомобильного транспорта Типы и функции предприятий автомобильного транспорта.

- Вопрос30: Подвеска. Виды. Назначение, принцип действия.

- . Подвеска. Виды. Назначение, принцип действия.

- Вопрос31: Классификация предприятий автосервиса

- Вопрос32: Трансмиссия автомобиля. Назначение, устройство, принцип действия

- Вопрос33: Транспортная подвижность населения

- Вопрос34: Структура службы гибдд и её функции Структура службы гибдд и её функции

- 2. Дорожно-патрульная служба, как структурное подразделение гибдд

- 2.1.Организация дорожно-патрульной службы

- Вопрос36: Система смазки. Назначение, устройство, принцип действия.

- Вопрос37: Общее устройство и принцип работы четырехтактного двигателя внутреннего сгорания.

- Вопрос38: Система охлаждения. Виды. Назначение, устройство, принцип действия.

- Вопрос39: Особенности конструкции и принцип работы двухтактного двигателя внутреннего сгорания

- Вопрос40: Основные характеристики поршневых двигателей внутреннего сгорания. Принципы классификации и маркировка двигателей.

- 2.1. Регулировочные характеристики

- 2.2. Скоростные характеристики

- 2.2.1. Внешняя скоростная характеристика

- 2.2.2. Частичные скоростные характеристики

- 2.2.3. Построение скоростных характеристик аналитическим методом

- 2.4. Нагрузочная характеристика

- Вопрос41: Система зажигания. Виды. Назначение, устройство, принцип действия.

- 1.Контактная система зажигания

- Вопрос42:Понятие электрооборудования траспортных машин. Его определение и толкование.

- Вопрос43: Аккумуляторные батареи (АкБ).

Назначение, условия работы. Основные требования к АкБ. Виды(типы) АкБ. Маркировка. Размещение АкБ на транспортных машинах.

- Вопрос44: Типаж автомобилей. Компоновочные схемы автомобилей. Классификация.

- Вопрос45: Генераторные установки. Назначение. Структурный состав. Характеристики генераторных установок.

- Вопрос46: Система пуска. Назначение. Структурный состав системы пуска. Электрические схемы управления стартером.

- Вопрос48: Система освещения. Принцип формирования светораспределения. Классификация систем освещения

- Вопрос49: Техническая диагностика автомобиля. Цели, методы, применяемое оборудование.

- 2 Цели:

- 3 Методы:

- 4 Оборудование:

- Вопрос50: . Понятия технологического обслуживания и ремонта автомобиля. Виды, периодичность. Система планово-предупредительного ремонта.

- 3.1. Виды технического обслуживания и ремонта

- Переодичность технического обслуживания подвижного состава

- 3.2. Организация технического обслуживания и ремонта в автотранспортных предприятиях

- 3.3. Корректирование нормативов технического обслуживания и ремонта подвижного состава

- Характеристика категорий условий эксплуатации

- Коэффициент корректирования переодичности технического обслуживания, трудоемкости текущего ремонта и норм межремонтных пробегов

- Коэффициент учета природно-климатических условий при определении трудоемкости текущего ремонта и норм межремонтных пробегов

- Вопрос51: Технология организации то и р на станция технического обслуживания и сервисных центрах. Перспективы развития.

- 2.Организация технологического процесса в сто

- 2.1. Организация технологических процессов то и

- 2.2. Организация работ то и тр автоиобилей

- Вопрос52: Нормативно-правовое обеспечение охраны окружающей среды от выбросов автомобильного транспорта

- Вопрос53: трансмиссионные масла

- Вопрос54: Детонационная стойкость бензинов

- Вопрос55: Состав отработавших газов и его влияние на здоровье человека.

- Вопрос56: моторные масла

- Вопрос57: Общие требования, предъявляемые при испытаниях автомобильных двигателей.

- Вопрос58: . Виды испытаний транспортных средств

- Вопрос59: физические и химические свойства и показатели качества дизельного топлива. Цетановое число, методы определения.

- Вопрос60:Расчет площади производственного участка на сто.

-

Смазочно-заправочное оборудование, классификация .

1)Резервуар для хранения топлива

Подземные -надземные

При подземных – меньшая пожароопасность и меньше занимаемая площадь, меньшая потеря на испарение топлива из-за стабильной низкой температуры. Минусы – большая стоимость и трудности откачки топлива.

По конструкции: вертикальные, горизонтальные, шарообразные.

Горизонтальные- при емкости 60 литров.(ж/д цистерна)

Вертикальные – емкость более 60 литров. Меньше занимают места.

Шарообразные – оптимальные, так как сфера имеет меньшую поверхность при заданном объеме.

8а. Линия исполнения

9а. Линия вентиляции

Пути решения потерь на испарение топлива при хранении:

Устройство и принцип работы топливораздаточной колонки:

-

Фильтр грубой очистки

Редукционный клапан, для ограничения давления

Фильтр тонкой очистки

Манометр

Поплавковая камера

Газоотделители

Электромагнитный клапан

Обратный клапан, препятствует сливу топлива

-

Обратный клапан

Раздаточный кран

Устройство и принцип работы маслораздаточной колонки:

Вопрос14: Факторы, влияющие на надежность и долговечность двигателей внутреннего сгорания Факторы, влияющие на надежность и долговечность двигателей внутреннего сгорания

Одним словом, на продление срока жизни двигателя «работает» весь комплекс, в том числе его конструкция, технология производства и использованные материалы. При определенных условиях особенности конструкции двигателя могут стать решающим фактором, влияющим на его ресурс. К примеру, незначительные нарушения в работе систем смазки, охлаждения, питания или зажигания для одних двигателей практически безболезненны, а для других — критичны или просто опасны. И все же следует особо отметить, что эксплуатация оказывает наибольшее влияние на надежность и долговечность двигателя, в значительной мере изменяя заявленный производителем ресурс. необходимо применять высококачественное топливо, смазочные материалы и рабочие жидкости, следя за их чистотой и хорошей фильтрацией, следует избегать нештатных режимов работы двигателя, своевременно и квалифицированно выполнять техобслуживание. Низкооктановый бензин, как известно, — главная причина детонации и, как следствие, поломки поршней, поршневых колец и даже прогаров стенок камеры сгорания. Еще одна очевидная ошибка — масло не по сезону. Например, не заменили вовремя летнее масло, и при запуске в холодную погоду оно поступит к подшипникам двигателя лишь через несколько десятков секунд. Что при этом будет с подшипниками турбокомпрессора, можно только догадываться. А в жару малая вязкость масла — это недостаточная толщина и низкая прочность масляной пленки, ускоренный износ и задиры многих деталей двигателя. Теперь об охлаждающей жидкости. На лотках, среди банок многочисленных производителей, объединенных общим названием ТОСОЛ, встречается немало загадочной подкрашенной «жижи», способной за несколько месяцев «прогрызть» насквозь головку блока цилиндров, корпус водяного насоса или трубки радиатора. Перегрев же двигателя (явление отнюдь не безобидное) способен в «убить» любой мотор. Вообще любое нарушение работы системы смазки или охлаждения двигателя имеет свой эквивалент — снижение ресурса двигателя на несколько сотен, а то и тысяч километров. Хорошая фильтрация всего потребляемого двигателем: топлива, масла, воздуха — еще одно важное слагаемое высокого ресурса. В целом же отметим, что двигатель, как и любой другой агрегат автомобиля, «не любит» бездействия, которое не только не прибавляет ему ресурса, как ошибочно полагают некоторые, а, напротив, снижает его долговечность, ведет к возникновению различных дефектов и неисправностей. Особо следует сказать о влиянии стиля езды. Оптимальной можно считать работу двигателя на средних частотах вращения и нагрузках. В первую очередь о конструктивных решениях, которые определяют надежность и долговечность двигателя. В качестве одного из примеров рассмотрим влияние мощностных характеристик на ресурс двигателя. Очевидно, чем меньше оборотов коленвала и ходов поршней в цилиндрах совершено за единицу времени или пробега, тем больше при прочих равных условиях будет ресурс. То есть, чем меньше частота вращения, тем лучше. А это значит, что малолитражные двигатели небольшой мощности — основа отечественного парка легковых автомобилей — проигрывают в ресурсе двигателям с большим объемом цилиндров и высоким крутящим моментом, реализуемым в широком диапазоне частот вращения.

Вопрос15: Расчет площадей зон технического обслуживания и ремонта автомобилей и специализированных производственных участков СТОА.

Расчет площадей зон технического обслуживания и ремонта автомобилей и специализированных производственных участков СТОА.

Расчет площадей зон ТО и ТР.

При предварительных расчетах и технико-экономическом обосновании площади зон ТО и ТР рассчитываются по удельным показателям.

Площадь зоны ТО и ТР составляет:

где f a – площадь, занимаемая автомобилем,

Х з – число постов,

К п – коэффициент плотности расстановки постов.

Величина К п зависит от автомобиля и расположения постов. При одностороннем расположении постов , при двухстороннем расположении и поточном методе обслуживания.

Расчет площадей производственных участков.

Площади производственных участков определяются по площади, занимаемой оборудованием и коэффициентом его расстановки.

Площадь участков определяется по формуле:

где f об – суммарная площадь горизонтальных проекций по габаритным размерам оборудования,

К об – коэффициент плотности расстановки оборудовании.

При расчете F у предварительно на основе табеля технологического оборудования или каталогов определяется суммарная площадь f об по каждому участку.

Если в помещении производственного участка предусмотрены рабочие посты (сварочные, жестяницкие и др.), то к расчетной площади необходимо добавить площадь, занимаемую постами.

F п — площадь, занимаемая постами

Величина коэффициента К об принимается по рекомендации ОНТП и составляет .

При приближенных расчетах допускается площадь участка рассчитывать по количеству работающих в наиболее загруженную смену:

где f 1 – площадь на одного работающего, м 2 /чел,

f 2 – то же на каждого последующего работающего, м 2 /чел,

Рт – число технологически необходимых рабочих в наиболее загруженную смену.

Величины f 1 и f 2 определяют по справочным данным.

64. Определение потребности в технологическом оборудовании предприятий автосервиса.

К производственному и СТО относятся стационарные и переносные станки, стенды, приборы, приспособления и производственный инвентарь (верстаки, стеллажи, шкафы и т.д.).

Технологическое оборудование по производственным признакам делится на несколько групп:

Обычно расчету подвергается основное оборудование и его количество определяется по трудоемкости работ и фонду рабочего времени оборудования. Кроме того, количество оборудования может быть определено по степени его использования и производительности.

Число единиц основного оборудования, определяемое по трудоемкости работ, рассчитывается по формуле:

,

, где Т об – годовой объем работ по данной группе или виду работ, чел.-час

Ф об – годовой фонд времени рабочего места (единицы оборудование), ч

η об – коэффициент использования оборудования по времени

Р об – количество рабочих, одновременно работающих на данном виде оборудования

С – число смен

Д раб.г. – число рабочих дней в году

По степени использования и производительности оборудование может быть определено например количество механизированных моечных установок:

NEO – число автомобилей подлежащих мойке за сутки

φ ЕО – коэффициент, учитывающий неравномерность поступления автомобилей на мойку

N у – производительность моечной установки, авт/час

Т – продолжительность работы установки в сутки, ч

η у – коэффициент использования рабочего времени установки

Количество комплектного оборудования устанавливается по табелю оборудования для данного участка.

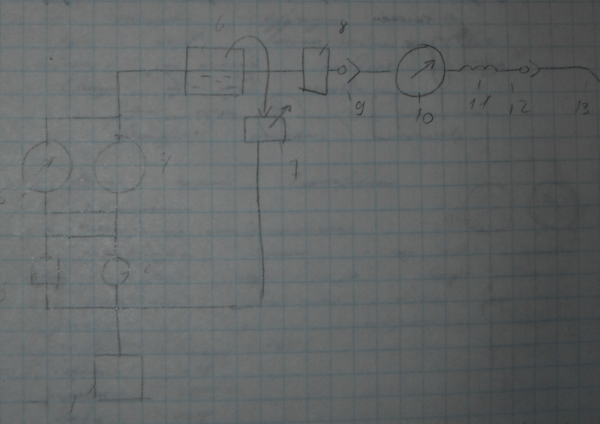

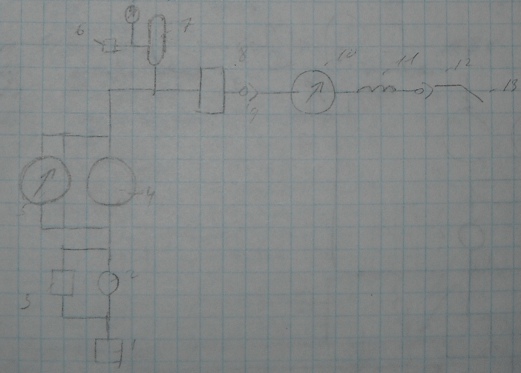

Трудоемкость смазочных работ может составлять до 30% общей трудоемкости работ ТО-1 и ТО-2. Поэтому для снижения простоя автомобилей в , обеспечения возможности выполнения смазочных работ, уменьшения расхода масел и смазок, необходимо использовать специализированное смазочно-заправочное оборудование. В настоящее время оно выпускается достаточно широкой номенклатуры и классифицируется по степени подвижности, раздаваемым маслам и смазкам, производительности, развиваемому давлению и приводу (рис.4.21).

Рисунок 4.21 – Схема классификации смазочно-заправочного оборудования

Для раздачи моторных и трансмиссионных масел используется высокопроизводительное оборудование (до 10…15 л/мин), подающее масло под низким давлением – до 2 МПа. При раздаче пластичных смазок необходимо развивать среднее (5…10 МПа) или высокое (15…45 МПа) давление. Поэтому производительность этого оборудования низкая, не превышающая 250 г/мин. Подачу масла или смазки осуществляют нагнетающие устройства, приводимые в действие сжатым воздухом или электродвигателем. Некоторое оборудование имеет ручной привод.

Смазочно-заправочное оборудование устанавливается на специализированном посту смазки, где и проводится весь комплекс смазочных работ по автомобилю согласно карте смазки.

Для заправки двигателей моторными маслами применяются маслораздаточные колонки с электроподогревом (типа 3155М) и маслораздаточное колонки с насосной установкой (типа 367 М3).

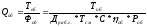

При использовании раздаточной колонки с насосной установкой, масло из резервуара 1 3 подается в напорную магистраль (рис.4.22).

При превышении давления масла в напорной магистрали свыше нормативного открывается предохранительный клапан 4. Чтобы система была заполнена маслом, установлен обратный клапан 5. При заправке маслом двигателя, необходимо открывать кран 10. Насосная установка погружного типа монтируется на горловине резервуаре с маслом. Фланцевый электродвигатель соединяется с насосом валом, проходящим в подвесной трубе . Пуск и остановка электродвигателя осуществляется с помощью реле давления, настроенного на предельные значения давления в системе. В интервалах между включениями установки, подача масла осуществляется за счет запаса масла под давлением воздуха в аккумуляторе. Этим обеспечивается стабильность давления в системе и равномерность работы раздаточной колонки. Для улучшения прокачиваемости масла используют электроподогрев. Масло подогревается в резервуаре трубчатым электронагревателем (ТЭН) в виде змеевика. Для интенсификации теплообмена там же может быть установлена мешалка, имеющая отдельный привод. Внутри самой колонки устанавливают воздухонагревательное устройство, имеющее также ТЭНы и вентилятор. Общий вид маслораздаточной колонки представлен на рис.4.23.

1 – резервуар; 2 – фильтр грубой очистки; 3 – насос; 4 – предохранительный клапан; 5 – обратный клапан; 6 – воздушно-гидравлический аккумулятор; 7 – манометр; 8 – фильтр тонкой очистки; 9 – расходометр; 10 – кран; 11 – раздаточный пистолет

Рисунок 4.22 – маслораздаточной колонки

Рисунок 4.23 – Общий вид маслораздаточной колонки

Установки для раздачи трансмиссионных масел имеют примерно такую же гидравлическую и . Они монтируются на стационарной емкости (150…200 литров) и включают электропривод погружного шестеренчатого насоса 5, который подает масло к двум раздаточным рукавам 14 (рис.4.24).

1 – электродвигатель; 2 и 4 – муфты; 3 – приводной вал; 5 – насос; 6 – фильтр; 7 – блок клапанов; 8 – воздушно-гидравлический аккумулятор; 9 – реле давления; 10 – манометр; 11 – раздаточный ствол; 12 – отсечной клапан; 13 – запорный клапан; 14 – раздаточный рукав; 15 — маслопровод

Рисунок 4.24 – Установка для заправки трансмиссионным маслом

Для выравнивания давления масла в системе имеется воздушно-гидравлический аккумулятор 8. Реле давления настроено на минимальное и максимальное давление. При выходе за его пределы происходит соответственно включение или отключение элекропривода насоса. В период между включениями электродвигателя масло подается из аккумулятора за счет давления воздушной подушки на масло, поступившее в него при включенном приводе насоса. Для очистки масла установка имеет фильтр 6.

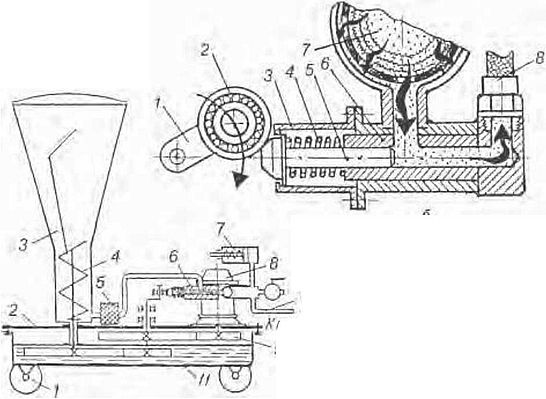

В небольших и средних АТП для раздачи пластичных смазок используют передвижные солидолонагнетатели. В их привод входят электродвигатель 7 и двухступенчатый редуктор 9, смонтированный в поддоне 10 (рис.4.25).

При включении электродвигателя вторая ступень редуктора приводит во вращение шнек 3, который обеспечивает подачу пластичной смазки под небольшим давлением из бункера 2 к плунжерному насосу 5, приводимому в работу первой ступенью редуктора. Плунжерный насос увеличивает давление смазки, подаваемой к раздаточному пистолету до 15…20 МПа. Реле давления 6 отключает электропривод установки при превышении давления свыше 40 МПа.

1 – плита; 2 – бункер; 3 – шнек; 4 – фильтр; 5 – плунжерный насос; 6 – реле давления; 7 – электродвигатель; 8 – напорный трубопровод; 9 – редуктор; 10 – поддон редуктора

Рисунок 4.25 – Схема передвижного солидолонагнетателя

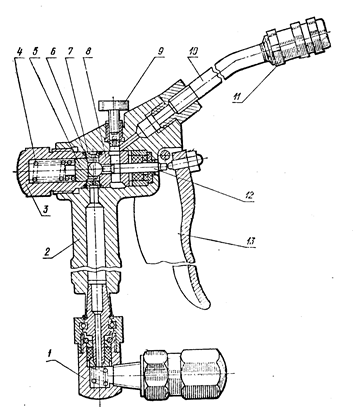

Раздаточный пистолет подводит смазку непосредственно к пресс-масленкам узлов трения автомобиля (рис.4.26).

При отпущенном рычаге 13 клапан 6 прижат пружиной 4 к седлу гильзы 8. В этом случае подачи смазки нет. При нажатии на рычаг клапан 6 смещается плунжером 12, и смазка от плунжерного подается через ствол 10 и смазывающую головку 11 к узлу трения через пресс-масленку. Для удобства работы, чтобы можно было свободно поворачивать раздаточный пистолет относительно напорного шланга, в месте их соединения установлен шарнир 1.

1- шарнир; 2 – корпус; 3 – тыльник; 4 – пружина; 5 – гнездо клапана; 6 – клапан; 7 – распределительное кольцо; 8 – гильза; 9 – винт сброса давления; 10 – ствол; 11 – смазочная головка; 12 – плунжер; 13 – рычаг

Рисунок 4.26 – Схема раздаточного пистолета солидолонагнетателя

Для заправки гидравлического привода тормозов и удаления из него воздуха также могут использоваться специализированные установки. Они включают в себя бак емкостью до 10 литров, из которого тормозная жидкость под давлением воздуха 0,3…0,6 МПа через раздаточный шланг и резьбовой штуцер подается в главный тормозной цилиндр. Применение такой установки позволяет осуществлять замену тормозной жидкости и прокачку гидроцилиндра привода одним исполнителем.

Для полноценной деятельности любого автосервиса требуется современное смазочно-заправочное оборудование . Уже прошли те времена, когда СТО была похожа на обычный гараж с характерным навязчивым запахом. Теперь автомобилисты хотят обслуживаться в чистых комфортных условиях. Сегодня с помощью простых устройств по заправке оборудования эту проблему можно решить раз и навсегда.

Смазочно-заправочное оборудование:

- Нагнетатели густых смазок

- Установка для замены масла

- Маслораздаточные установки

- Маслосборные установки

- Шприцы-пистолеты для заправки

- Насосы для перекачки масел и топлива

Оборудование для смазочно-заправочных работ управляется оператором с помощью пульта , а расход масла строго фиксируется.

Разновидности оборудования для смазочно-заправочных работ

Заправочное и смазочное оборудование может быть мобильного и стационарного типа. Мобильное оборудование, как правило, используют для работы в мелких автомастерских, где небольшой наплыв клиентов. устанавливается на крупных СТО и в автосервисах, где ежедневно обслуживаются десятки машин. Благодаря маслораздаточному оборудованию можно дозировано и дистанционно заправлять любой агрегат авто.

Электронные системы смазки оборудования

Данные системы предназначаются для учета и контроля раздачи масла, с их помощью можно полностью автоматизировать всю систему учета даже при больших расходах материала. Различные комбинации систем смазочного оборудования позволяют контролировать до 64 постов одновременно. Оператор, управляющий системой смазки оборудования, должен лишь выбрать номер поста, количество и тип масла. Информация накапливается в компьютере, что позволяет получить отчет о каждой заправке, остатке материала и т.д. При необходимости всю информацию и отчетность можно распечатать на принтере. Системы смазки оборудования имеют коды для операторов и уровни доступа для всех лиц, которые контролируют процесс.

Продажа оборудования для смазочно-заправочных работ

Мы осуществляем поставки наиболее качественного и современного смазочно-заправочного оборудования от проверенных производителей. Ознакомиться с моделями заправочных систем можно, просмотрев каталог нашей продукции. Для того, чтобы управлять системами смазки оборудования от мастеров СТО не требуется сложной специальной подготовки.

На нашем сайте вы можете выбрать модели заправочных установок и смазочное оборудование для замены антифриза и масла. Больше узнать о характеристиках оборудования для смазочно-заправочных работ, которое вас заинтересовало, можно, прочитав информацию на сайте или обратившись к нашим консультантам. На всю продукцию мы предоставляем гарантию.

Если вы колеблетесь с выбором заправочного оборудования, наши специалисты с радостью предоставят вам и помогут подобрать наиболее оптимальную для ваших условий заправочную установку.

-