2. Общие сведения об исходном сырье

известняк дробление сушка вяжущий

Известняк — осадочная горная порода органического, реже хемогенного происхождения, состоящая преимущественно из CaCO3 (карбоната кальция) в форме кристаллов кальцита различного размера. Насыпная плотность известнякового щебня 1300 кг/м3

Входящий в состав известняка карбонат кальция способен растворяться в воде, а также медленно разлагаться на углекислый газ и соответствующие основания; первый процесс — важнейший фактор образования карста, второй, происходящий на больших глубинах под действием глубинного тепла земли, даёт источник газа для минеральных вод.

При метаморфизме известняки перекристаллизуются и образуют мраморы.

Известняк — широко распространённая осадочная порода, образующаяся при участии живых организмов в морских бассейнах. Это мономинеральная порода. Название разновидности известняка отражает присутствие в нём остатков породообразующих организмов, район распространения, структуру (оолитовые), примесей (железистые), характер залегания (плитняковые), геологический возраст (триасовые).

Из известняков сложены целые горные цепи в Альпах, широко распространён в других местах.

В доломитизированных известняках в качестве примеси присутствует доломит СаСО3

— MgCO3. Теоретически доломит состоит из 54,27% СаСОз и 45,73% MgCO3 или 30,41% СаО, 21,87% MgO и 47,72% СО2. Плотность доломита 2,85-2,95 г/см3. Доломитовые породы почти нацело слагаются минералом доломитом с тем или иным содержанием глинистых, песчаных, железистых и тому подобных примесей.

Чистые известково-магнезиальные породы — белого цвета, однако они часто бывают окрашены примесями окислов железа в желтоватые, красноватые, бурые и тому подобные тона, а углистыми примесями — в серые и даже черные цвета. Количество и вид примесей к карбонатным породам, размеры частиц примесей, а также равномерность распределения их в основной массе в большой степени отражаются на технологии производства извести, выборе печей для обжига, оптимальной температуре и продолжительности обжига, а также на свойствах получаемого продукта.

3. Использование известняка

Известняк — осадочная горная порода, состоящая преимущественно из кальцита. Известняк может непосредственно обработаны в камень и обжиг известняка даёт негашёную известь. Известь может разделена на негашеную и гашеную известь. Много известей и известняков используются в качестве строительных материалов, а также важных сырьевых материалов во многих отраслях. В современной промышленности, известняк является основным сырьем для производства цемента, извести, карбида кальция. Известняк является незаменимым флюсами известняка в металлургической промышленности. Одним из основных строительных материалов, получаемых из известняка, является известняковый щебень, который широко используется в дорожном строительстве и в производстве бетонов. Известняк широко применяется при производстве бумаги, резины, краски, покрытия, фармацевтических препаратов, косметики, корма для животных, герметизации, склеивания, полировки и других изделий.

Главнейшие горные породы, применяемые в строительстве

... от цвета цементирующего вещества. Наибольшее применение в строительстве получили достаточно водостойкие известковые и кремнистые ... горных пород Цвет гранитов определяется цветом полевого шпата и бывает чаще всего серым, розовым и темно-красным. Граниты хорошо полируются, приобретая декоративный вид. Граниты широко ... при растяжении, как и у других каменных материалов, в 20…30 раз ниже; вследствие малой ...

Теоретически карбонат кальция состоит из 56% СаО и 44% СО2. Он встречается в виде двух минералов — кальцита и арагонита.

Обычно чистые и плотные известняки обжигаются при температурах до 1100-1250° С. Чем больше карбонатная порода содержит примесей доломита, глины, песка и т. п., тем ниже должна быть оптимальная температура обжига (900-1150° С) для получения мягкообожженной извести. Такая известь хорошо гасится водой и дает тесто с высокими пластичными свойствами.

Раньше считали, что высококачественную известь можно получать только из чистых известняков с малым содержанием примесей (до 2-3%).

Новые исследования показали, что из известняков со значительным количеством примесей глины и тонкодисперсного кварцевого песка (до 5-7%), равномерно распределенных в общей массе, при правильном ведении обжига также можно получать известь, дающую при гашении высокий выход пластичного теста. При этом лучшую по качеству известь получают из пород, в которых равномерно распределенные примеси присутствуют в виде частичек размером до 1 мкм.

Примеси гипса нежелательны. При содержании в извести даже около 0,5-1% гипс сильно снижает пластичность известкового теста. Значительно влияют на свойства извести железистые примеси (особенно пирита), которые уже при температурах 1200° С и более вызывают образование в процессе обжига легкоплавких эвтектик, способствующих интенсивному росту крупных кристаллов окиси кальция, медленно реагирующих с водой при гашении извести и вызывающих явления, связанные с понятием «пережог».

Таблица 1. Классификация сырья для производства известковых вяжущих веществ

|

Исходное сырье |

Содержание, % |

Получаемая известь |

||

|

1. |

СаСО3 |

MgCO3 |

Глинистые примеси |

1. |

|

Известняк: Чистый Обычный Мергелистый Доломитизированный |

95 — 100 87 — 95 75 — 90 75 — 90 |

0 — 3 0 — 3 0 — 5 5 — 20 |

0 — 2,5 3 — 8 8 — 25 0 — 8 |

Маломагнезиальная жирная Маломагнезиальная тощая Гидравлическая Магнезиальная |

|

Доломит |

55 — 75 |

25 — 45 |

0 — 8 |

Доломитовая |

|

Доломитизированный мергелистый известняк |

50 — 70 |

5 — 25 |

8 — 30 |

Магнезиальная гидравлическая |

Известково-магнезиальные породы в зависимости от их химического состава являются сырьем для производства не только воздушной, но и гидравлической извести, а также портландцемента. В табл. 1 приведена классификация известково-магнезиальных горных пород, применяемых для производства воздушной и гидравлической извести, а также их разновидностей.

По ГОСТ 21-27-76 в зависимости от химического состава карбонатные породы делят на семь классов: А, Б, В, Г, Д, Е, Ж (табл. 2).

Таблица 2. Требования к химическому составу известняков для производства известковых вяжущих

|

Компоненты |

Содержание, % |

||||||

|

А |

Б |

В |

Г |

Д |

Е |

Ж |

|

|

СаСО3, не менее |

92 |

77 |

72 |

52 |

47 |

72 |

|

|

MgCO3, не более |

5 |

6 |

20 |

20 |

45 |

45 |

8 |

|

Глинистые примеси (SiO2 + Al2O3 + Fe2O3), не более |

3 |

8 |

3 |

8 |

3 |

8 |

20 |

Плотные известняки имеют мелкозернистую кристаллическую структуру, содержат обычно небольшое количество примесей и отличаются высокой прочностью. Плотные известняки наиболее широко используются для получения извести.

4.

Технология процесса

Известняки добывают обычно открытым способом в карьерах после удаления верхних покрывающих непродуктивных слоев. Плотные известково-магнезиальные породы взрывают. Полученную массу известняка в виде крупных и мелких кусков погружают в транспортные средства обычно одноковшовым экскаватором. В зависимости от расстояния между карьером и заводом известняк доставляют на завод ленточными конвейерами, автосамосвалами, железнодорожным и водным транспортом.

Так как размеры глыб добытой горной породы нередко достигают 500 — 800 мм и более, то возникает необходимость дробления их и сортировки всей полученной после дробления массы на нужные фракции. Это осуществляется на дробильно-сортировочных установках, работающих по открытому или замкнутому циклу с использованием щековых, молотковых и другого типа дробилок. Дробить и сортировать известняк целесообразно непосредственно на карьере и доставлять на завод лишь рабочие фракции.

Технология переработки известняка сводится к пяти стадиям :

- я стадия. Загрузка и первичное дробление. Горная порода транспортируется в специальный загрузочный бункер питателя, контролирующего размеренную подачу материала прямиком в дробилку, которая перерабатывает породу до частей средней величины.

- я стадия.

Вторичное дробление. Полученный материал посредством ленточного конвейера транспортируется во вторичную дробилку, где горная порода перерабатывается на части меньшей величины.

— я стадия. Сортировка. Переработанная масса известняка отправляется на грохот, посредством которого весь полученный материал сортируется на фракции различного размера. Каждый вид фракции складывают в отдельные емкости с помощью специальных выносных лент.

- я стадия. Сушка. Фракционированный известняк по элеватору загружается в сушильный барабан. Где материал подсушивается до необходимой влажности.

- я стадия.

Складирование. Готовый продукт по конвейеру подается на хранение в бункер.

Применяемое оборудование.

Питатель. В производстве известкового щебня встречается два типа питателей — вибрационный и пластинчатый. Вибрационный питатель — более осовремененный, изобретенный не так давно и, следовательно, пока еще не вошедший прочно в производство. Но в будущем, возможно, производители перейдут на его использование, так как применение этого изобретения имеет ряд плюсов, например, он одновременно осуществляет возвратно-поступательные и направленные движения, которые осуществляются с помощью сильного электромагнитного вибратора, и порода транспортируется посредством скольжения по поверхности ленты. В свою очередь, пластинчатый питатель — это полотно в виде круга из специальных пластинчатых элементов, которые друг с другом соединяются с помощью шарниров. Порода транспортируется при этом по круговой линии по полотну. Есть еще так называемые виброгрохоты, с помощью которых возможна не только подача породы непосредственно в дробилку, но и очистка материала от различных нежелательных примесей.

Дробилка. Есть несколько видов этого оборудования. Это и центробежная дробилка, и конусная, и щековая, и роторная. Щековая применяется в качестве технологического оборудования в первичной стадии дробления. Процесс представляет собой измельчение породы за счет раздавливания ее «между двумя щеками». Одна щека установлена стационарно на неподвижной части приспособления, а другая закреплена на маятнике, и двигается, то вперед, то назад, мягко раздавливая куски. При этом камень может «развалиться» на 4-8 частей. Процесс работы роторной дробилки основан на ударном действии. Элемент ротора крутится с высокой скоростью, а на нем неподвижно закреплена бита. Порода «разбивается» посредством крутящихся деталей дробилки, а измельченные части, в свою очередь, отлетают, и с мощной силой разбиваются о футеровки и брони, закрепленные здесь же стационарно. В конусной дробилке располагаются специальные конусные брони. Одна из них установлена на неподвижной части приспособления. А та броня, которая двигается (грибок), крутится вокруг собственной оси на вале-эксцентрике, который, в свою очередь, установлен под углом к станине. Процесс дробления основан на процессе качания подвижной брони внутри неподвижной, при помощи вала-эксцентрика. В центробежной дробилке горная порода бьется о закрепленные брони с помощью центробежной силы. В центре камеры располагается ротор, который и создает эту силу.

Грохот. Это оборудование используется для сортировки известкового щебня в зависимости от размера зерен. Грохоты бывают как подвесные, так и стационарные. В самой камере грохота закреплен вибратор, который работает за счет электродвигателя. Когда включается вибратор, камера грохота начинает осуществлять вибрирующие, похожие на круговые, движения. Затем измельченная порода транспортируется на первое сито, просеивается, и за счет наклонной ленты и вибрирования передается на разгрузочную площадку. Грохот может иметь несколько сит, и, в зависимости от этого, мы получаем щебень различной фракции, причем через каждое сито проходит материал своего размера (класса крупности).

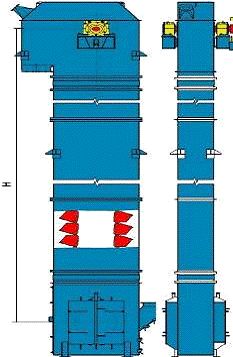

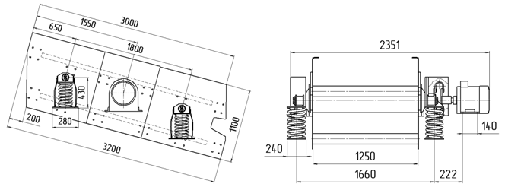

Сушильный барабан. Сушильный барабан предназначен для подсушки высоковлажного кускового известняка перед помолом его в мельницах. Материал подсушивается горячими газами (отходящими из печного агрегата и получаемыми в топке), подаваемыми через рабочую полость барабана, заполненную завесой из пересыпающихся кусков известняка, для чего барабан оснащенного многочисленными пересыпными устройствами. Сушильные газы и влажный материал подаются в барабан с одной стороны, т.е. осуществляется процесс сушки “в прямотоке”.

Предусматриваются основной и резервный режимы работы сушильного барабана.

В основном режиме для обеспечения полной производительности (208 т/ч по подсушенному известняку) в сушильном барабане отходящие дымовые газы смешиваются с горячими газами, которые получаются в топке при сжигании в ней мазута. Температура сушильных газов на входе в сушильный барабан составляет 400 0C.

Резервный режим работы применяется в тех случаях, когда отходящие печные газы по каким-либо причинам не могут быть поданы в сушильный барабан, подсушка известняка происходит целиком за счет теплоты топочных газов, которые подаются через загрузочную камеру с температурой 700 0С.

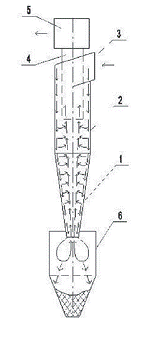

Элеватор. — машина непрерывного действия, транспортирующая грузы в вертикальном или наклонном направлениях. Различают элеваторы ковшовые, полочные, люлечные. Элеваторы ленточные и цепные, ковшовые элеваторы предназначены для вертикального подъема зернистых и кусковых материалов и могут использоваться в качестве внутрицехового и межцехового транспорта. Устанавливаться элеваторы могут как внутри помещений, так и на открытом воздухе под навесом. На открытом воздухе элеваторы могут устанавливаться, если транспортируемый груз не подвержен затвердеванию, а температура и влажность наружного воздуха позволяет использовать типовой привод общетехнического исполнения.

Элеваторы ленточные предназначены для перемещения зернистых материалов небольшой крупности.

Элеваторы цепные могут быть использованы для перемещения как зернистых так и мелкокусковых материалов. Наибольший размер транспортируемых кусков цепным элеватором зависит от объема ковша и составляет от 30 до 100 мм.

Оба типа элеваторов могут оснащаться ковшами объемом от 1,0 до 18 л.

Конвейер — предназначен для транспортирования насыпных, кусковых и штучных грузов. Конвейеры выпускают: ленточные, скребковые, пластинчатые и винтовые.

Ленточные конвейеры производятся с желобчатой и прямой лентой, конвейеры могут быть поставлены: с бортами предотвращающими просыпи транспортируемого материала с ленты; с укрытием и уплотнением по ленте; с укрытием всего конвейера; с загрузочным лотком и укрытием конвейера в месте пересыпки материала; со скребком очищаемым ленту от налипшего материала; со скребком очищаемым ленту с внутренней стороны; с устройством контроля обрыва ленты; с тросовыми отключающими устройствами с обеих сторон конвейера. Скорость движения ленты составляет от 0,4 до 2,8 м/с. При скоростях ленты свыше 1,8 м/с привод конвейера может комплектоваться регулятором частоты оборотов электродвигателя или устройством плавного пуска.

Ширина ленты конвейера составляет от 300 до 1200 мм.

Конвейеры скребковые транспортируют груз при помощи движущихся скребков волочением по желобу или трубе прямоугольного или круглого сечения.

Отличительной особенностью конвейеров скребковых является возможность отобрать груз практически в любой точке конвейера или в нескольких его местах.

Конвейеры пластинчатые применяются для непрерывного транспортирования насыпных и штучных грузов. Преимуществами конвейеров пластинчатых являются возможность транспортирования тяжелых крупнокусковых и горячих грузов. На конвейерах пластинчатых можно перемещать пакеты, контейнера, ящики, ящики, мягкие контейнера, поддоны с грузом и пр. Тяговым элементом конвейеров пластинчатых являются одна или две пластинчатые цепи. Грузонесущим элементом является настил. Настил выполняется с бортами и без них и в зависимости от транспортируемого груза имеет различную конфигурацию. В зависимости от формы настила на конвейерах пластинчатых можно перемещать насыпной груз под углом до 60°.

Конвейеры винтовые предназначены для транспортирования насыпных грузов с удельным весом до 1,8 т/м³. Полностью закрытая конструкция конвейера позволяет перемещать пылящие, горячие и остропахнущие грузы. Особенности конструкции позволяют организовать одну или нескольких промежуточных разгрузок.

Предприятие производит конвейера винтовые с диаметром шнека от 50 до 500 мм и длиной транспортирования до 15 м. Шнек (винт) конвейера может быть выполнен с правым или левым направлением спирали. Поверхность винта может быть сплошной, ленточной или прерывистой в виде отдельных лопастей. Применение конвейера винтового с лопастным или фасонным винтом позволяет при транспортировании материала выполнять определенный технологический процесс, например, интенсивное перемешивание.

1 Описание выбранной схемы

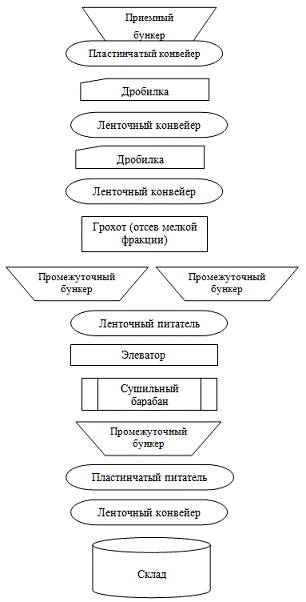

С карьера автомобильным транспортом известняк транспортируется в полубункер. С него подается на ленточный конвейер, которым транспортируется на крупное дробление. Дробилка куски размером до 250-500 мм дробит до кусков размером 120 мм. После материал ленточным конвейером подается на среднее и мелкое дробление. Так как во время дробления образуется большое количество мелкой фракции, то после дробилки материал поступает на инерционный горизонтальный грохот. На грохоте известняк делится на три фракции: 40.70, 40.20 и < 20. . Фракция < 20 не пригодна для сушки и поэтому идет в отходы. Фракции 20.40 и 40.70 раздельно подаются в два промежуточных бункера откуда при помощи ленточного питателя и элеватора поступают в сушильный барабан, где известняк подсушивается «в прямотоке» горячими газами, после сушки готовый продукт через пластинчатый питатель по ленточному конвейеру высыпается в бункер готового продукта до дальнейшего использования.

Технологическая схема дробления и сушки известняка

2 Материальный баланс

Производительность 45 т./ч.

- Хранение материала в бункере — М0= 45 т/ч

- Траспортирование дробленого материала на хранение — М1 = М0 + М0*П1=45 +45 *0,01=45,45 т/ч

- Промежуточный бункер М2 = М1 = 45,45 т/ч

- Сушка известняка в барабане М3 = М2 + М2*П2=45,45 +45,45 *0,02=46,35т/ч

- Подача в сушку элеватором М4 = М3 + М3*П1=46,35 +46,35 *0,01=46,81т/ч

- Подача известняка ленточным питателем к элеватору М5 = М4 + М4*П1=46,81 +46,81 *0,01=47.27 т/ч

- Промежуточный бункер М6 = М5 = 47,27 т/ч

- Подача в бункер ленточным питателем М7 = М6 + М6*П2=47,27 +47,27 *0,02=48,21 т/ч

- Грохочение — М8=М7 + М7*П2 + М1*П3 =48,21 +48,21 *0,02+48,21*0,15 =56,40 т/ч

- Транспортирование после второго дробления- М9 = М8 + М8*П3=

=56,4 +56,4 *0,01=56,96 т/ч

- Второе дробление исходного материала — М10 = М9 + М9*П4+М9*П4-= 56,96 +56,96 *0,01+56,96 *0,03=57,7 т/ч

- Транспортирование М11 = М10 + М10*П5=57,7 +57,7 *0,01 = 58,27 т/ч

- Подача материала на дробилку — М3 = М12 + М12*П7=60,61 +60,61 *0,01= 61,21 т/ч

- Хранение материала в бункере — М14=М13+ М13*Пх=61,21+61,21*0,04= 63,65 т/ч

4.3 Выбор технологического оборудования

3.1 Щековая дробилка

Таблица 1 — технические характеристики щековой дробилки СМД-60а

|

Модель дробилки |

СМД-60а |

|

Типоразмер |

ЩДП 15х21 |

|

Максимальный размер куска |

1200 мм |

|

Ширина разгрузочной щели |

120-180 мм |

|

Производительность |

550 м3/ч |

|

Мощность двигателя |

250 кВт |

|

Масса |

250 т |

|

Габаритные размеры без привода LxBxH, не более |

7,35х6,28х4,8 |

Дробилка предназначена для измельчения руд, базальтов, кварцитов, гранитов, известняков, песчаников.

Дробилка СМД-60а — универсальный механизм дробления, используется для измельчения пород любой крепости. Дробление происходит в результате сжатия кусков материала между двумя щеками. Сфера применения — раздробление крупно- и средне- кусковых материалов, в редких случаях более мелких. Дробилка СМД-60а справедливо является самой надежной среди механизмов этого типа. Большой плюс — возможность задавать величину частиц конечного материала.

Плюсом дробилки является приспособленность для дробления глинистых материалов (как сухих, так и влажных) высокой прочности и абразивности (предел крепости на сжатие до 2500 кгс/см2).

Устройство дробилки простое, общее количество деталей невелико. Высокая надежность и эксплуатационные качества. Механизм имеет простую конструкцию и надежен в использовании. Принцип действия дробилки был разработан еще 125 лет назад и до сих пор не превзойден по полезному соотношению между максимальным дробящим усилием между щеками и минимальной нагрузке на верхушку шатуна и цапфы оси.

Главные детали щековой дробилки СМД-60а: рама, дробящие панели, боковая футеровка, движущаяся щека, главная ось, шкив, эксцентриковый вал, регулировочная плита, запирающая пружина, упор, закрепляющее устройство, распорные пластины, шатун, защитная распорка.

Дробилка относится к типоразмеру ЩДП 15х21.

Максимальный размер куска составляет 1200 миллиметров.

Размеры разгрузочной щели изменяются в диапазоне от 120 до 180 миллиметров.

Производительность дробилки СМД-60а составляет до 550 кубических метра в час.

Мощность двигателя дробилки — 250 киловатт.

Общая масса — 250 тонн.

Размеры дробилки СМД-60а (без учета размеров двигателя, в метрах) составляют 7,35 (длина) х 6,28 (ширина) х 4,8 (высота).

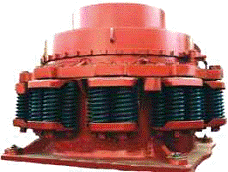

3.2 Конусная дробилка

Достаточно востребованная модель конусной дробилки КСД-1750Т нашла широкое применение в крупных сферах добывающей и перерабатывающей промышленностей. А высокие показатели выработки (от 100 до 190 м³/ч) позволяют работать с такой дробилкой даже там, где предназначенные для переработки куски достигают в диаметре 160 мм.

Дробилка такой конструкции подразумевает также регулирование выходного отверстия в диапазоне от 15 до 30 мм, что существенно облегчает работу с аппаратом.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ДРОБИЛКИ КСД-1750Т

|

Диаметр дробящего конуса, мм |

1750 |

|

Максимальный размер загружаемого материала, мм |

160 |

|

Диапазон регулирования выходной щели, мм |

15-30 |

|

Производительность, м³/ч |

100-190 |

|

Мощность двигателя основного привода, кВт |

160 |

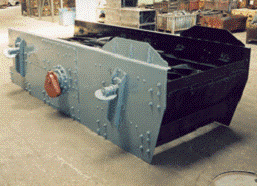

3.3 Грохот

Превосходная по качеству и рабочим свойствам модель грохота инерционного легкого ГИЛ-32 способна работать без перебоев и отличается легкостью эксплуатации. При этом производительность данного аппарата может доходить до отметки в 60 кубометров обработанных материалов в течение часа. Имеет двухуровневую просеивающую установку и рабочую поверхность размером 1250 на 3000 мм. Такой грохот способен выдержать суммарный объем насыпного сырья до в 1,4 тонн на кубометр, причем размер каждого куска диаметром должен быть не более 100 мм.

|

Технические характеристики |

ГИЛ-32 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Размер просеивающей поверхности, мм |

1250х3000 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Число ярусов сит |

2 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наибольший допустимый размер куска исходного материала, мм |

100 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Максимальный вес объемно-насыпной массы просеивающего материала, т/м3 |

1,4 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Производительность, не более м3/ч |

60 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Угол наклона просеивающей поверхности, град. |

10-20 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Мощность электродвигателя, кВт |

5,5 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Габаритные размеры колеблющейся части грохота, мм |

3400х1850х1200 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Масса грохота без эл/привода, кг |

1750 Элеватор цепной ЦГТ -500

4.3.5 Ленточный конвейер Для обеспечения транспортировки материала от агрегатов различных стадий переработки к другим «ДРОБМАШ» выпускает конвейеры 4-х типоразмеров с шириной ленты 500, 650, 800 и 1000 мм. Конвейеры рассчитаны на транспортировку материалов с насыпным весом до 2 т/м3 (для каменных материалов). Создание технологических линий требует использования конвейеров различной длины, поэтому «ДРОБМАШ» предлагает потребителям серийный модельный ряд конвейеров длиной от 5 до 35 метров, однако возможна поставка конвейеров других длин вплоть до 200 м. Стандартный угол подъема конвейеров — 180. ДРО-913-70 Технические решения, заложенные в конструкцию конвейеров серии 900 устанавливают новый, более высокий уровень безопасности и надежности, а также обеспечивают высокую унификацию узлов и деталей внутри серии. Конвейеры 900-й серии оснащаются тросовыми и кнопочными выключателями, устройствами контроля скорости ленты, а по требованию заказчика — металлодетекторами и конвейерными весами. Система соединения ленты двух видов: холодная вулканизация, петлевое соединение. Благодаря устройству контроля скорости ленты не только исключается ее возгорание в результате трения, но и не происходит пересыпания продукта. Конвейеры 900-й серии оснащаются современными мотор-редукторами с полым валом — более надежными и безопасными при эксплуатации. Редуктор надевается непосредственно на вал барабана, все вращающиеся части находятся внутри корпуса редуктора Технические характеристики Дробмаш ДРО-913-70:

Технические характеристики, описание ДРОБМАШ ДРО-914:

3.6 Циклон Циклоны “ЦН-15” предназначены для сухой очистки газов, выделяющихся при некоторых технологических процессах (сушке, обжиге, агломерации, сжигании топлива и т. д.), а также аспирационного воздуха в различных отраслях промышленности (черной и цветной металлургии, химической, нефтяной и машиностроительной промышленности, промышленности строительных материалов, энергетике и т. д.) Применение циклонов типа “ЦН-15” недопустимо в условиях токсичных или взрывоопасных сред, их также нельзя использовать для улавливания сильно слипающейся пыли. В зависимости от требований, предъявляемых к очистке газа, циклоны могут иметь либо самостоятельное применение, либо использоваться в качестве аппаратов первой или второй ступеней очистки в сочетании с другими газоочистными аппаратами. Циклоны могут устанавливаться как на всасывающем, так и на нагнетательном участках системы газоходов. Для очистки газов от абразивной пыли, вызывающей износ крыльчаток вентиляторов, циклоны следует устанавливать перед вентиляторами. Количество газа, поступающего в сборку циклонов, должно находиться в пределах, предусмотренных технической характеристикой для данного аппарата. При уменьшении количества газа уменьшается скорость его движения в циклонах, что приводит к снижению коэффициента очистки газа. При значительном увеличении количества газа сильно возрастает гидравлическое сопротивление установки, коэффициент очистки газа при этом не только не увеличивается, но иногда даже уменьшается. В установке не должна происходить конденсация паров воды на внутренних поверхностях аппарата. Во избежание конденсации водяных паров из очищаемых горячих газов и для предохранения от ожогов при случайных соприкосновениях к аппарату наружная поверхность сборок циклонов должна покрываться тепловой изоляцией. Температуру газов, поступающих на очистку, и температуру стенки аппарата следует поддерживать выше точки росы на 100. 1. Коническая часть корпуса

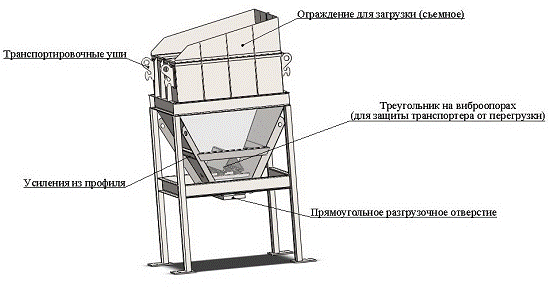

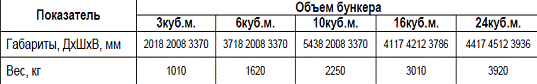

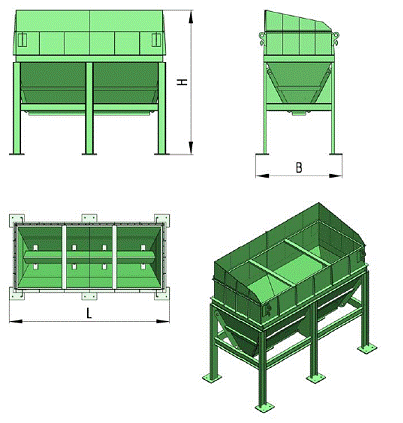

4.3.7 Бункера Приемный бункер: a = 2000 мм b = 3000 мм h = 1200 мм= 500 мм= 500 мм= 1500 мм = 10,93 м3 Промежуточные бункера после грохота: a = 3000 мм= 3000мм= 3000 мм= 500 мм1 = 500 мм h1 = 1000 мм V = 30,58 м3 Бункер готового продукта: a = 5000 b = 5000 h = 5500 a1 = 500 b1 = 500 h1 = 3000 V = 156,5 м3 5. Техника безопасности Щебень перевозят навалом автомобильным и железнодорожным транспортом согласно действующим правилам перевозки грузов. Щебень хранят раздельно по фракциям в бункерах или на площадках с твердым покрытием в условиях, предохраняющих его от загрязнения и смешивания. При производстве и известняка необходимо руководствоваться «Общими правилами по технике безопасности и промышленной санитарии для предприятий промышленности строительных материалов» и специальными Правилами по технике безопасности для известковых заводов (СН 215 и др.).

На заводах опасность для обслуживающего персонала может возникнуть при нарушении нормального хода технологических процессов и неправильном ведении работ. Особое внимание, в частности, необходимо уделять предотвращению появления в помещениях известковой пыли. Пыль, содержащая гашеную и особенно негашеную известь, раздражающе действует на органы дыхания, слизистые оболочки и влажную кожу. Поэтому необходимо в местах выделения известковой пыли устраивать отсосы, оборудовать помольные агрегаты эффективными обеспыливающими устройствами, а весь транспорт и бункера герметически закрывать кожухами, крышками и т. д. Также тщательно следует выполнять все мероприятия по технике безопасности при ликвидации зависаний кускового материала, возникающих иногда в барабанных сушилках. Устранять зависания нужно через смотровые окна при помощи специальных металлических штырей. Предельно допустимая концентрация известковой пыли в воздухе рабочей зоны должна соответствовать требованиям ГОСТ 12.1.005. При производстве извести работающие должны обеспечиваться спецодеждой по ГОСТ 27574 и ГОСТ 27575, спецобувью по ГОСТ 12.4.11.164, защитными очками по ГОСТ 12.4.013, рукавицами по ГОСТ 12.4 11.133, респираторами ШБ-1 «Лепесток» — по ГОСТ 12.4.028. Возможно использование средств индивидуальной защиты импортного производства при условии обеспечения необходимого уровня безопасности работающих. Микроклимат в производственных помещениях должен отвечать требованиям ГОСТ 12.1.005 и СН № 4088. В производственных помещениях необходимо придерживаться правил пожарной безопасности в соответствии с ГОСТ 12.1.004 и электробезопасности по ГОСТ 12.1.019. Уровни содержания вредных веществ в выбросах вентиляционных установок должны соответствовать требованиям СН-245 и СП № 4946. Технологичные сточные воды сбрасываются в канализацию в соответствии с требованиями СанПиН № 4630. Технологическое оборудование и производственные процессы должны соответствовать требованиям ГОСТ 12.2.003, ГОСТ 12.3 002 и СП № 1042. Погрузочно-разгрузочные работы должны осуществляться в соответствии с требованиями ГОСТ 12 3.009 и СНиП 111-4. Список использованной литературы [Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/dobyicha-i-pererabotka-izvestnyaka/ 1. Воробьев В. А., Комар А. Г. Строительные материалы. Учебник для вузов. — М.: Стройиздат, 1976. — 475 с. М. и др. «Процессы и аппараты в технологии строительных материалов». Киев. ,1981 г. Механическое оборудование для производства строительных материалов и изделий: Учебное пособие. — Братск: БрГТУ, 2002. — 124 с. |