В России ГОСТ 1510-84 определяет все нормы для каждого вида газов и нефтепродуктов — допустимую тару и способ ее заполнения, необходимые меры предосторожности и условия содержания. Так для разных видов топлива и других светлых нефтепродуктов допускается перевозка в металлических бочках и канистрах с максимальным объемом залива 95% от общей емкости. Для «вязких» нефтепродуктов — масел, смазок, битумов, допускается использование полимерных и стеклянных упаковок, нет ограничений по объему заполнения. Некоторые вязкие нефтепродукты — например, битум — могут требовать подогрева при сливе, другие вещества — приспособлений в виде нижнего сливного устройства или электроизоляционного защитного слоя. Потому практически для каждого нефтепродукта существуют специализированные емкости, железнодорожные и автомобильные цистерны, полностью удовлетворяющие нормам безопасности и практичности.

1.Общая часть

Сварка — это технологический процесс получения неразъёмного соединения материалов за счёт образования атомной связи.

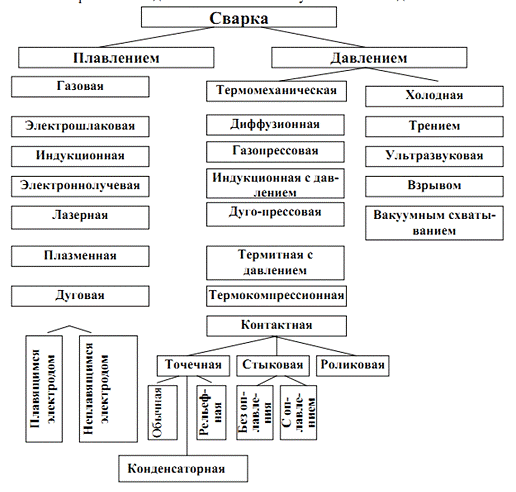

Исходя из физической сущности процесса образования сварного соединения различаюттри класса сварки: сварка плавлением, сварка давлением и термомеханическая сварка.

Схема

1.1 Классификация видов сварки

К сварке плавлением относятся виды сварки, осуществляемой плавлением без приложенного давления. Основными источниками теплоты при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и «джоулево тепло». В этом случае расплавы соединяемых металлов объединяются в общую сварочную ванну, а при охлаждении происходит кристаллизация расплава в литой сварочный шов.

При термомеханической сварке используется тепловая энергия и давление. Объединение соединяемых частей в монолитное целое осуществляется за счет приложения механических нагрузок, а подогрев заготовок обеспечивает нужную пластичность материала.

К сварке давлением относятся операции, осуществляемые при приложении механической энергии в виде давления. В результате металл деформируется и начинает течь, подобно жидкости. Металл перемещается вдоль поверхности раздела, унося с собой загрязненный слой. Таким образом, в непосредственное соприкосновение вступают свежие слои материала, которые и вступают в химическое взаимодействие.

1.2 Описание сварной конструкции

Цистерны предназначены для перевозки жидких, газообразных, пылевидных и затвердевающих грузов, которые помещаются в котле, представляющем собой специфическую форму кузова. В зависимости от перевозимых грузов цистерны могут быть разделены на две группы:

ДП ПЗ. Разработка технологии сборки и сварки емкости для хранения ...

... данного вида сварки; Изм. докум. Подпись Дата 7 7 1 Описание конструкции 1.1 Назначение и условия работы цистерны Конструкция представляет собой ёмкость для хранения нефтепродуктов. Цистерна (от лат. ... и свариваются на участке сварки. Толщина всех свариваемых деталей - 8 мм. Данная цистерна будет применяться для хранения конденсата от переработки нефтепродуктов после производства с температурой ...

- общего назначения, для перевозки широкой номенклатуры нефтепродуктов;

- специальные цистерны, для определенных видов грузов.

Цистерны общего назначения в свою очередь подразделяются на цистерны для перевозки светлых (бензин, и т.п.) и темных (нефть, минеральные масла и т.п.) нефтепродуктов. Повышенная опасность воспламенения светлых нефтепродуктов обязывает создание полной герметичности как верхней крышки, так и нижнего сливного прибора. В зависимости от вида несущих элементов цистерны разделяют на конструкции, у которых все основные нагрузки, действующие на вагон, воспринимаются рамой, и конструкции, у которых эти нагрузки воспринимаются котлом — безрамные цистерны.

Таблица 1. «Составляющие цистерны»

|

№ |

Наименование |

Кол-во |

|

1 |

Обечайка 4х5600х7740 |

1 |

|

2 |

Горловина |

1 |

|

3 |

Подставка |

4 |

|

4 |

Диафрагма жесткости |

2 |

|

5 |

Проушина |

4 |

|

6 |

Приямок |

1 |

|

7 |

Днище коническое |

2 |

2.Технологическая часть, .1 Анализ материалов

Конструкция относится к первому классу ответственности, испытывает переменные и ударные нагрузки поэтому требованиями к изделию и швам являются прочность соединений, герметичность, точность конструкции. При сборочно-сварочных работах применять мостовой кран грузоподъемностью 5 т, а также стропы для транспортировки волнорезов, обечаек, днищ, и корпуса цистерны.

При изготовлении к конструкции предъявляются

к поставляемым материалам:

для изготовления поясов обечаек и днищ использовать листовой прокат;

качество и марки материалов, применяемые при изготовлении конструкции, должны удовлетворять требованиям соответствующих стандартов и технических условий и удостоверяться сертификатами или паспортами заводов-поставщиков;

контроль качества поверхности, размеров и требования к кромке проката должны соответствовать требованиям

расслоение в листах не допускается;

— при транспортировке и хранении листового проката исключить его повреждения и деформацию;

к заготовительным операциям:

— для изготовления поясов обечаек и вырезки заготовок днищ использовать механическую резку;

— схема механической резки должна обеспечить получение заданных размеров с погрешностью ±0,5 мм;

— качество кромок после механической резки должно исключать последующую механическую обработку;

после резки пояса обечаек подвергнуть вальцовке;

методы разметки не должны допускать повреждения рабочей поверхности деталей;

— перед сваркой очистить свариваемые кромки всех элементов от масла, воды и других загрязнений, на расстоянии 15 — 20 мм;

— очистку произвести механизированным способом;

к сборочно-сварочным операциям:

при сборке использовать подъемно-транспортное оборудование;

при сборке обеспечить взаимное расположение элементов с соблюдением зазоров согласно чертежу; при сборочных работах пользоваться рулеткой Р5У3П ГОСТ 7502-98;

сборку произвести так, чтобы имелся свободный доступ к выполнению сварочных работ в последовательности, предусмотренной технологическим процессом;

для сборки использовать специализированные сборочные приспособления и прихватки;

прихватки тщательно зачистить;

прихватки не должны иметь поры и трещины;

швы выполнить по ГОСТ 14771 — 76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры» ;

в качестве защитного газа использовать смесь углекислого газа ГОСТ 8050-85 «Двуокись углерода газообразная и жидкая. Технические условия» и аргона ГОСТ 10157-73 (10%) «Аргон газообразный и жидкий. Технические условия». Также использовать редуктора У-30-П-2; АР-40-2; смеситель газов УГС-1-А для выполнения швов использовать смесь газов СО2 + 10%Ar;

использовать проволоку 1,2 св-08Г2С ГОСТ 2246 — 70.

кольцевые, продольные швы, а также швы, присоединяющие к корпусу цистерны днища, выполнять непрерывными;

швы зачистить от наплывов и неровностей;

швы выполнять в определённой последовательности;

к качеству сварных швов:

все швы контролировать визуально — измерительным методом;

после сварки произвести испытание на герметичность;

— в сварных швах не допускать без исправления трещины, непровары, прожоги, шлаковые включения. Обнаруженные дефекты подлежат исправлению повторной заваркой после вырубки дефектного участка. Исправление дефектов производить не более двух раз.

Перевозка керосина

Керосин — это смеси углеводородов (от C12 до C15), выкипающие в интервале температур 150-250 °С, прозрачная, слегка маслянистая на ощупь, горючая жидкость, получаемая путём перегонки или ректификации нефти.

Свойство и состав

Плотность 0,78-0,85 г/см2 (при 20 °C), вязкость 1,2 — 4,5 мм2/с (при 20 °C), температура вспышки 28-72°С, теплота сгорания 43 МДж/кг.

В зависимости от химического состава и способа переработки нефти, из которой получен керосин, в его состав входят:

предельные алифатические углеводороды — 20-60 %

нафтеновые 20-50 %

бициклические ароматические 5-25 %

непредельные — до 2 %

примеси сернистых, азотистых или кислородных соединений.

Температура кипения: 150-300°C

Температура плавления: -20°C

Относительная плотность (вода = 1): 0.8

Растворимость в воде: нерастворимо

Относительная плотность пара (воздух = 1): 4.5

Температура вспышки: 37-65°C

Температура самовоспламенения: 220°C

Пределы взрываемости, объем % в воздухе: 0.7-5

Цистерны для транспортировки промышленной наливной химии предназначены для перевозки продуктов химической промышленности, как лёгкой, так и агрессивной. Для перевозки агрессивной химии для изготовления сосуда автоцистерны, как правило используется нержавеющая сталь марки АС-316. Другое название, этой марки стали AISI 316, представляющая собой марку AISI 304, улучшенную за счёт добавления молибдена. Благодаря молибдену сталь этой марки особенно устойчива к коррозии, высоким температурам и агрессивным средам.

Рекомендуемыми являются хромоникелевые стали марок 12Х18Н9Т, 10Х18Н10Т, 08Х18Н10Т или аналогичные.

Сталь 08Х18Н10 применяется в виде холоднокатаного листа и ленты повышенной прочности для различных деталей и конструкций, свариваемых точечной сваркой, а также в виде толстого листа и сорта для изделий, подвергаемых термической обработке (закалке) или для работы в средах, не вызывающих межкристаллитную коррозию.

Используют в основном в виде тонкого листа и ленты в автомобилестроении, торговом машиностроении, для товаров широкого потребления, в архитектуре. Сталь хорошо полируется.

Стали выплавляют в дуговых электропечах.

ГОСТы и ТУ на сталь 08Х18Н10

ГОСТ 1133-71 «Сталь кованая круглая и квадратная. Сортамент»;

ГОСТ 18143-72 «Проволока из высоколегированной коррозионно-стойкой и жаростойкой стали. Технические условия.»;

ГОСТ 18907-73 «Прутки нагартованные, термически обработанные шлифованные из высоколегированной и коррозионно-стойкой стали. Технические условия.»;

ГОСТ 25054-81 «Поковки из коррозионно-стойких сталей и сплавов. Общие технические условия.»;

ГОСТ 4986-79 «Лента холоднокатаная из коррозионно-стойкой и жаростойкой стали. Технические условия»;

ГОСТ 5582-75 «Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия»;

ГОСТ 5632-72 «Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки»;

ГОСТ 5949-75 «Сталь сортовая и калиброванная коррозионностойкая, жаростойкая и жаропрочная. Технические условия»;

ГОСТ 7350-77 «Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия»;

ГОСТ 9940-81 «Трубы бесшовные горячедеформированные из коррозионно-стойкой стали. Технические условия»;

ГОСТ 4405-75 «Полосы горячекатаные и кованые из инструментальной стали. Сортамент.»;

ГОСТ 14955-77 «Сталь качественная круглая со специальной отделкой поверхности. Технические условия.»;

ГОСТ 2590-2006 «Прокат сортовой стальной горячекатаный круглый. Сортамент.»;

ГОСТ 2591-2006 «Прокат сортовой стальной горячекатаный квадратный. Сортамент.»;

ГОСТ 7417-75 «Сталь калиброванная круглая. Сортамент.»;

ГОСТ 4405-75 «Полосы горячекатаные и кованые из инструментальной стали. Сортамент.»;

ГОСТ 8559-75 «Сталь калиброванная квадратная. Сортамент.»;

ГОСТ 8560-78 «Прокат калиброванный шестигранный. Сортамент.»;

ГОСТ 1133-71 «Сталь кованая круглая и квадратная. Сортамент.»;

ГОСТ 5632-72 «Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.»;

ГОСТ 103-2006 «Прокат сортовой стальной горячекатаный полосовой. Сортамент.»;

ГОСТ 5949-75 «Сталь сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия.»;

ГОСТ 2879-2006 «Прокат сортовой стальной горячекатаный шестигранный. Сортамент.»;

ТУ 14-11-245-88 «Профили стальные фасонные высокой точности. Технические условия.»;

ОСТ 3-1686-90 «Заготовки из конструкционной стали для машиностроения. Общие технические условия.»;

Химический состав стали 08Х18Н10

C Cr Fe Mn Ni P S Si

≤0,08 17-19,0 Осн. ≤2,0 9-11,0 ≤0,035 ≤0,020 ≤0,8

Механические свойства стали 08Х18Н10

Механические свойства при повышенных.

Физические свойства стали 08Х18Н10

Плотность — 7,90

- 103 кг/м3

Температурный коэффициент линейного расширения α

- 106, К-1 составляет 16,5 при 20-100 °С;

- 17,2 при 100-200 °С;

- 17,7 при 200-300 °С;

- 18,1 при 300-400 °С;

- 18,3 при 400-500 °С;

- 18,6 при 500-600 °С;

- 19,0 при 600-700 °С;

- 19,5 при 700-800 °С;

- 19,7 при 800-900 °С;

- 20,0 при 900-1000 °С.

Электросопротивление ρ ·106, Ом

- м равно 0,8 при 20 °С.

Коррозионная стойкость стали 08Х18Н10

По ГОСТ 7350-77, ГОСТ 5582-72, ГОСТ 4986-79 сталь 08Х18Н10 не должна быть склонна к межкристаллитной коррозии при испытании по методам AM и АМУ ГОСТ 6032-89 с продолжительностью выдержки в контрольных растворах соответственно в течение 24 и 8 ч. Испытания проводят на образцах после термической обработки (закалки) ГОСТ 5949-75 или в состоянии поставки-остальные стандарты.

В закаленном состоянии сталь 08Х18Н10 по коррозионной стойкости аналогична стали 08Х18Н10Т.

В закаленном состоянии микроструктура представляет собой аустенит. После провоцирующих нагревов в интервале 450-850 °С в структуре по границам аустенитных зерен наблюдаются выделения карбидов хрома. При этом отмечается склонность стали к межкристаллитной коррозии и некоторое снижение пластических свойств. Она становится стойкой к межкристаллитной коррозии после закалки. Сталь немагнитная.

Свариваемость без ограничений: ручная дуговая электродами ОЗЛ-8, ОЗЛ-12 на проволоке 02Х19Н9; контактная и электрошлаковая. Сварные соединения, выполненные любыми методами, кроме контактной сварки, склонны к межкристаллитной коррозии. Поэтому рекомендуется для них последующая термическая обработка-закалка.

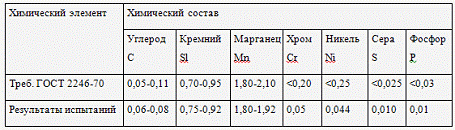

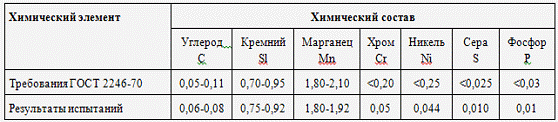

При сварке данной конструкции используется смесь газов CO2 ГОСТ 8050-85 «Двуокись углерода газообразная и жидкая. Технические условия» + 10% и Ar ГОСТ 10157-73 «Аргон газообразный и жидкий. Технические условия». При этом используется проволока 1,2 Св-08Г2С ГОСТ 2246-70 «Проволока стальная сварочная. Технические условия», имеющая следующий химический состав, %:

Таблица №2 «Хим. Состав св. проволки»

Механические свойства сварочной проволоки Св-08Г2С:

Временное сопротивление разрыву 550-680 кгс/мм2 ;

Предел текучести 380-450 кгс/мм2 ;

Относительное удлинение 20-25%.

2.2 Заготовительные операции

Заготовительные операции производятся в следующей последовательности:

- очистка листового проката;

- разметка;

- резка;

- вальцовка обечаек;

— штамповка днищ;

вырезка отверстия горловины.

Очистку применяется для удаления с поверхности металла окалины, ржавчины и загрязнений.

Разметка производится по схеме

Резка производится на дисковых ножницах марки Н4422 по схеме раскроя, которые имеют следующие технические характеристики:

Дисковые ножницы Н4422:

наибольшая толщина разрезаемого листа, мм 16;

скорость резки, м/мин 2-6;

мощность электродвигателей, кВт 12;

габаритные размеры, мм 7590´1530´2780;

масса, т 15,4.

Обечайки получают гибкой листов на листогибочных вальцах. При холодной гибке пластическую деформацию приходиться ограничивать.

Штамповка днища

В серийном и массовом производствах для получения элементов с поверхностью сложного очертания широко используют холодную штамповку из листового материала, толщиной преимущественно до 10 мм. Высокая производительность холодной штамповки, точность размеров и формы получаемых заготовок, их малая масса и низкая себестоимость обеспечивают создание весьма технологичных штампосварных изделий.

Для получения необходимого радиуса, штамповку производить на гидравлическом прессе К04.К3533.

Пресс К04.К3533 предназначен для изготовления из листового материала средних и крупных деталей, требующих вырубки, гибки, формовки, неглубокой вытяжки и других операций холодной штамповки.

Технические характеристики:

Номинальное усилие, МН -2,0

Недоход ползуна, мм-12

Ход ползуна, мм -320

Число непрерывных ходов,-18

Число одиночных включений, мин-1, не более- 12

Закрытая высота, мм -450

Регулировка закрытой высоты, мм- 200

Размер от пола до верхней плоскости подштамповой плиты, мм — 810

Размеры стола, мм слева направо -2700

спереди назад -1350

Размеры ползуна, мм слева направо -2700

спереди назад -1100

Размеры окон в стойках, мм ширина — 900

высота — 610

Высота пресса над уровнем пола, мм — 5670

Масса, кг — 49985

Вырезка отверстия горловины

Отверстие в корпусе цистерны ǿ 930 мм под установку и сварку горловины вырезается разделительной ручной кислородной резкой с использованием пропана.

Разметка отверстия наносится кистью КФК ГОСТ 10597-87 и циркуля по металлу ГОСТ 24472-80 Е «Инструмент разметочный. Циркули. Типы и основные размеры». Для разметки использовать меловый раствор. При вырезке отверстия использовать кислород ГОСТ 5583-78 «Кислород газообразный технический и медицинский. Технические условия», пропан ГОСТ 20448-90 «Газы углеводородные сжиженные топливные для коммунально-бытового потребления».

Для этой цели подходит резак «Пламя» ГОСТ 5191-79 «Резаки инжекторные для ручной кислородной резки. Типы, основные параметры и общие технические требования», предназначенный для ручной резки листовой низкоуглеродистой и низколегированной стали.

Техническая характеристика резака «Пламя»:

Номер мундштука:

Наружного 1

Внутреннего 1

Давление кислорода, кгс/см 3

Расход, м/ч:

Кислорода 2,5-5

Пропана 0,3-0,4

2.3 Обоснование выбора сварки

технологический сварка резак

Широкое применение сварки под слоем флюса в промышленности объясняется высокой производительностью процесса, высоким качеством и стабильностью свойств сварного соединения, улучшенными условиями труда, более низким, чем при ручной сварке, расходом сварочных материалов. При сварке под флюсом практически отсутствуют потери на угар и разбрызгивание электродного металла (не более 1-3%).

Для удержания флюса от ссыпания при выполнении кольцевых швов необходимо использовать специальные флюсоудерживающие приспособления. Зазор между кромками должен находиться в пределах 0 — 3 мм ( ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры» ).

В связи с этим необходимо применять ручную или полуавтоматическую подварку с обратной стороны для предотвращения протекания расплавленного металла в зазор и образования прожога. Для подварки потребуется применение другого способа сварки, к тому же ухудшают условия сварки. Выполнение подварочного шва с наружной стороны потребует контроля.

Сварка в защитных газах также обладает высокой производительностью и по сравнению со сваркой под слоем флюса является более чистым способом.

Для протекания необходимых металлургических процессов и защиты металла от окружающей среды используются активные газы (СО2 , О2 , Н2 , N2 , воздух), инертные газы (Ar, He), а также их смеси. Инертные газы в основном применяются для сварки цветных металлов и сплавов, а также средне- и высоколегированных нержавеющих, жаропрочных и окалиностойких сталей. Использование активных газов имеет важный недостаток — повышенное разбрызгивание расплавленного металла. В связи с этим в качестве защитной среды целесообразнее использовать смеси активных и инертных газов. Централизованная подача газа и возможность наблюдения за сварочной ванной и дугой, характерные для сварки в защитных газах, позволяют использовать полуавтомат для выполнения прихваток во время сборки.

Таким образом, для сварки данной конструкции рациональнее использовать сварку в среде защитных газов. Также этим способом сварки можно не только выполнять основные швы, но и делать прихватки при сборке.

При сварке данной конструкции используется смесь газов CO2 ГОСТ 8050-85 «Двуокись углерода газообразная и жидкая. Технические условия» + 10% и Ar ГОСТ 10157-73 «Аргон газообразный и жидкий. Технические условия». При этом используется проволока 1,2 Св-08Г2С ГОСТ 2246-70 «Проволока стальная сварочная. Технические условия», имеющая следующий химический состав, %.

Таблица 3

Механические свойства сварочной проволоки св-08Г2С:

Предел текучести 380-450 кгс/мм;

Относительное удлинение 20-25%.

2.4 Обоснование выбора сварочных материалов

Из активных газов исключим азот, который применяется при сварке меди, воздух и водород которые способствуют порообразованию и не позволяют получить качественные швы. Кислород в чистом виде в основном используется для резки, а в сварке добавляется к смеси, для лучшего раскисления жидкого металла.

Сварку в углекислом газе широко используют в промышленности, но у неё есть ряд недостатков:

повышенное разбрызгивание расплавленного металла. Брызги засоряют сопло, что может вызвать образование пор в шве вследствие нарушения защиты. Они привариваются к основному металлу и требуют

характерная бугристость шва с резким переходом к основному металлу;

узкое и глубокое проплавление основного металла при сварке на больших токах, препятствующее хорошей дегазации металла шва.

Эти факторы негативно влияют на формирование шва, поэтому чистый углекислый газ применять не желательно для сварки данной

Добавка Ar в защитную смесь позволяет повысить стабильность горения дуги, улучшить формирование шва (несколько снижается высота усиления, уменьшается бугристость), снизить содержание водорода в металле шва, что способствует повышению стойкости металла шва против образования пор. Наиболее плавный переход от шва к основному металлу наблюдается при содержании аргона в смеси 5-10%. При сварке с использованием cмеси СО2 + 10% Ar повышается жидкотекучесть металла, что снижает привариваемость капель металла к поверхности изделия. Поэтому в качестве защитной среды целесообразнее использовать смесь СО2 + 10%Ar.

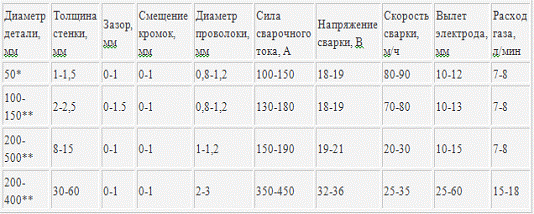

2.5 Расчет режимов сварки

Режимы сварки в защитных газах имеют такие основные параметры :

- род, сила и полярность тока;

- напряжение сварки,

- диаметр проволоки;

- скорость подачи электродной проволоки;

- вылет, наклон и колебания электрода;

- скорость сварки;

- расход газа;

- состав газа.

Режимы сварки в в защитных газах ( СO2 ,смеси Ar+25%СO2 и Ar+O2 +25%СO2 ) поворотных кольцевых стыковых швов проволокой Св-08Г2СА (ток обратной полярности)

Таблица 4. Расчет режимов сварки

2.6 Обоснование выбора сварочного оборудования, .6.1 Обоснование выбора источника питания

Днища для данной конструкции выполнены штамповкой из двух листов. Перед сборкой с корпусом цистерны их необходимо объединить в единую деталь. Сварка выполняется полуавтоматом ПДГ-315 в комплекте с ВДУ-305.

Таблица. Сварочный полуавтомат ПДГ-315

|

Напряжение питания |

3х380 В |

|

Номинальная частота сети |

50 Гц |

|

Номинальный сварочный ток |

315 А |

|

Диапазон регулирования сварочного тока |

до 315 А |

|

Продолжительность нагрузки |

60 % |

|

Количество роликов |

4 шт |

|

Скорость подачи проволоки |

0-16 м/мин |

|

Катушки |

D200, D300 |

|

Способ регулирования сварочного тока |

ступенчатый |

|

Толщина свариваемого металла |

12 мм |

|

Потребляемая мощность |

7 кВт |

|

Масса |

95 кг |

|

Сварочный кабель с клеммой заземления |

+ |

Таблица

|

Параметры |

ВДУ-305 |

|

|

Климатическое исполнение, категория размещения |

УЗ |

|

|

Нижняя температура окружающей среды для исполнения У, ºС |

-40 |

|

|

Режим работы ПВ, % |

60 |

|

|

Продолжительность цикла сварки, мин |

10 |

|

|

Номинальный сварочный ток, А |

315 |

|

|

Пределы регулирования сварочного тока, А: -жесткие — падающие |

50-315 20-315 |

|

|

Пределы регулирования рабочего напряжения: -жесткие — падающие |

16-38 21-33 |

70 |

|

Напряжение сети, В |

220,380 |

|

|

Первичная мощность, кВт |

23 |

|

|

КПД, %, не менее |

70 |

|

|

Габаритные размеры (длина высота ширина), мм |

634х975х760 |

|

|

Масса, кг, не более |

240 |

Универсальные сварочные выпрямители серии ВДУ. Источники питания серии ВДУ называют универсальными сварочными выпрямителями, так как их электрические схемы предусматривают переключения для работы как с жесткими, так и падающими внешними характеристиками Универсальные сварочные выпрямители серии ВДУ обеспечивают плавное дистанционное регулирование выходных тока и напряжения, стабилизацию режима при изменениях напряжения сети. Выпрямители работают при принудительном воздушном охлаждении. Включение выпрямителей ВДУ в силовую сеть и защита от кратковременных аварийных коротких замыканий в цепях установки осуществляется сетевым автоматическим выключателем, защита от перегрузок в процессе работы — тепловыми реле магнитных пускателей.

Выпрямители серии ВДУ типов ВДУ-305, ВДУ-504 иВДУ-504-1выполнены передвижными; предназначены для однопостовой механизированной сварки плавящимся электродом изделий из стали в среде углекислого газа, а также для ручной дуговой сварки штучными электродами. Для сварки данного изделия, учитывая режим сварки, в качестве источника питания подходит ВДУ-305.

2.7 Меры борьбы со сварочными деформациями

Для этого сварные соединения конструируют таким образом, чтобы объем наплавленного металла был минимальным. Например, при толщине металла более 12 мм следует применять Х- и К-образную подготовку кромок. С этой же целью заменяют прерывистые соединения на сплошные швы меньшего сечения. Выполняют стыковые швы при минимальном угле раскрытия кромок и минимальном зазоре. Избегают резких переходов сечений, а также применяют преимущественно стыковые соединения и не допускают концентрации и пересечений сварных швов.

Технология сборки и сварки. Порядок сборки под сварку, способ сварки, режимы сварки и последовательность наложения шва по его длине и сечению оказывают значительное влияние на величину деформаций и напряжений при сварке. Чтобы уменьшить остаточные деформации и напряжения конструкций и изделий при сборке, по возможности не допускают скрепления узлов и деталей прихватками, которые создают жесткое крепление. Для обеспечения подвижного состояния закрепленных деталей используют клиновые, центровочные и другие сборочные приспособления.

Росту деформаций способствует, как правило, увеличение сечения шва.

Величина остаточных деформаций и напряжений зависит от порядка наложения швов по длине и сечению, поэтому при сварке листовых конструкций вначале выполняют поперечные швы отдельных поясов, а затем соединяют пояса между собой.

Уравновешивание деформаций. Сущность этого способа заключается в том, что устанавливают определенную последовательность наложения швов, при которой деформации от предыдущих швов снижаются при выполнении последующих швов. Этот способ широко применяют при сварке стержневых конструкций или деталей симметричного сечения.

Обратные деформации. Перед сваркой конструкции или элемента для уменьшения остаточной деформации искусственно создают деформацию, обратную по знаку по отношению к той, которая может возникнуть при сварке.

Жесткое закрепление. Закрепление обеспечивает уменьшение сварочных деформаций по сравнению со сваркой в незакрепленном состоянии, если зона нагрева до температур выше 600°С не превышает 0,15 общей ширины свариваемого элемента. Если зона нагрева будет более 0,15 ширины листа, то жесткое закрепление не уменьшает деформаций, а, наоборот, может увеличить их по сравнению со сваркой в свободном состоянии.

Проковка швов и около шовной зоны. Проковка способствует снижению напряжений и деформаций, при выполнении проковки необходимо соблюдать следующие условия:

при многослойной сварке проковку выполнять послойно, а первый и последний слои не проковывать;

проковку следует выполнять на участке шва длиной 150-200 мм сразу же после сварки или после подогрева его до 150-200°С;

при сварке металла толщиной более 16 мм необходимо проковывать и металл около шовной зоны.

Общий отжиг сварного изделия. Отжиг применяется для сталей, имеющих склонность к образованию закаленных зон вблизи сварного шва (особенно при большой толщине свариваемого металла), и для конструкций, работающих при знакопеременных нагрузках.

Механическая правка конструкций после сварки. Правку выполняют приложением ударной или статической нагрузки при холодном или нагретом состоянии металла.

Термическая правка конструкций и изделий после сварки. Правка выполняется наплавкой валиков с обратной стороны шва или местным нагревом, осуществляемым в особом для каждой конструкции порядке. Для получения сварных конструкций заданных проектных размеров необходимо давать припуски на усадку сварных швов. На один поперечный стыковой шов проката или листа толщиной 8-16 мм припуск должен составлять около 1 мм.

Деформации и напряжения при сварке сталей, чугуна и цветных металлов. При выборке метода уменьшения деформаций и напряжений, возникающих в процессе сварки, необходимо учитывать марку свариваемого металла.

При сварке пластин из углеродистой стали зазор можно делать меньше, чем при сварке медных пластин. При сварке медных пластин вследствие большого линейного и объемного расширения меди при маленьком зазоре в конце сварки пластины будут накладываться одна на другую. Если же их до начала сварки жестко закрепить, то в этом случае возникнут значительные остаточные напряжения и деформации.

При сварке пластин из легированной стали вследствие изменения объема металла при изменении структуры могут возникать силы сжатия, если увеличивается объем или силы растяжения при уменьшении объема. Поэтому при сварке легированных сталей необходимо стремиться к уменьшению объема наплавленного металла и выполнять сварочные работы таким образом, чтобы было меньше закрепленных частей свариваемой конструкции. Свобода частей свариваемой конструкции уменьшит возникновение внутренних напряжений.

При сварке чугуна деформаций не возникает, так как при образовании значительных внутренних напряжений образуются трещины.

Для уменьшения деформаций и внутренних напряжений при сварке цветных металлов, имеющих значительный коэффициент линейного и объемного расширения, необходимо увеличивать зазор между свариваемыми кромками и уменьшать объем наплавленного металла, а также требуется жесткое закрепление свариваемых деталей.

2.8 Контроль качества сварочного соединения

Контроль качества сварочных работ и сварных соединений проводят в два этапа:- в процессе монтажа и сварки и законченных сварных соединений.

В процессе монтажа и сварки проверяют: квалификацию сварщиков, исправность сварочного оборудования, аппаратуры и приборов; исправность приборов и аппаратуры для контроля качества сварки; качество сварочных материалов; правильность сборки (зазоры и контрольные размеры конструкции); чистоту свариваемых кромок: режим сварки; соблюдение очередности наложения швов, предусмотренной технологической картой; качество шва в процессе его наложения.

В данной конструкции все швы являются ответственными. Перед проведением контроля необходимо произвести внешний осмотр.

Проверяется правильность сборки, качество сварки и зачистки.

Для контроля сварных швов используется метод контроля течеисканием, в частности — газовый метод.

Метод контроля течеисканием относится к виду неразрушающего контроля качества изделий проникающими веществами наряду с капиллярным методом. Течеискание является одним из распространенных и важных методов обнаружения сквозных дефектов в сосудах, замкнутых объемах, а также сварных швов. Так как для многих изделий понятие герметичности является основным эксплуатационным требованием, проверка оборудования на отсутствие течей — важный и ответственный процесс. Особо высокие требования предъявляются к изделиям, работающим в вакууме и под высоким давлением.

В общем случае под течью понимают канал и участок в изделии, нарушающий герметичность конструкции. Герметичность — это свойство конструкции не пропускать частицы различных веществ, таких как газ, вода, пар. Нарушение герметичности возникает в результате повреждения конструкции вследствие различных причин. Определение геометрии течей является процессом трудоёмким, а во многих случаях нецелесообразным. Поэтому, применяя данный метод, о наличии течей судят по количеству вещества, протекающего в единицу времени.

Проверка изделия на герметичность позволяет судить о его качестве. По результатам контроля определяется место течи, что в дальнейшем позволяет проводить ремонтные работы.

Для осуществления данного метода контроля разработано достаточно большое количество приборов.

Для выполнения контроля сваренную конструкцию с помощью мостового крана перемещают на двухстоечный кантователь КД-1 и подключают к установке для испытания на герметичность. На сварные швы наносится пенообразующий раствор, состоящий из: вода-1л, мыло-50г. Далее подсоединяют корпус цистерны к установке и заполняют корпус цистерны сжатым воздухом до давления Р=0,04 МПа (0,40 кгс/см2 ).

В местах сквозных дефектов появляются пузыри. Дефектные места отмечаются мелом. Производится сброс воздуха, отключение установки. Повторное исправление дефектов допускается не более 2-х раз. Испытание проводить в присутствии контролера ОТК. Проводить сварочные и другие работы на корпусе цистерны, находящейся под давлением категорически запрещается. Готовый узел не должен иметь трещины, прожоги, непровары. Согласно чертежу проверяются размеры сварных швов и размеры, указанные в карте эскизов. Проверить зачистку внутренней поверхности корпуса цистерны от окалины, ржавчины, огарков, грязи. Остальные не герметичные швы проверить ультразвуковым дефектоскопом DIO-562. Техническое описание:

Приборы серии DIO-562 предназначены для обнаружения и определения координат и параметров нарушений сплошности и неоднородностей в изделиях из металлов и пластиков, определения толщины изделий и структурных характеристик материалов. Могут применяться для контроля продукции и оборудования в металлургической, химической, нефтегазовой промышленности, в машиностроении, судостроении, энергетике, на транспорте. DIO-562 версия HIGH-T с внешним устройством DIO-562 позволяет проводить одновременно контроль по восьми каналом.

Дефектоскоп работает с любыми преобразователями с частотами от 0,5 до 20,0 МГц.

Технические характеристики:

Глубина прозвучивания Нmax, м 7,5

Частота f, МГц 0,5 — 20,0; 0,02 — 7,0 для НЧ версии

Задержка развертки, мкс 0 — 1500

Задержка нуля, мкс 0 — 50 одновременно с задержкой развертки

Диапазон регулировки усиления АДД, дБ 80, с возможностью дополнительной регулировки в 3-м стробе 23,5 дБ

Минимальный шаг А, дБ 0,1; 0,5; 1,0; 6,0

Тип и размер дисплея ЖК 120х65 мм R- 240х128

Частота следования импульсов F, Гц 50 — 5000 автоматически изменяется в зависимости от длительности развертки

ВРЧ ДД — 80 дБ; временные законы определяются АРД и DAC кривыми

Индикация АСД Звуковая встроенная + закрашивание видеосигналов при использовании первого строба

Измерение эквивалентных размеров Автоматическое измерение эквивалентных размеров по АРД диаграмме

Питание от сети и аккумуляторы, время работы 5 часов

Условия эксплуатации Т, 0С, -10 +50

Диапазон регулировки усиления 80 дБ, с возможностью дополнительной регулировки в 3-м стробе ±23,5 дБ. Питание от сети и аккумулятора, время работы 5 часов.

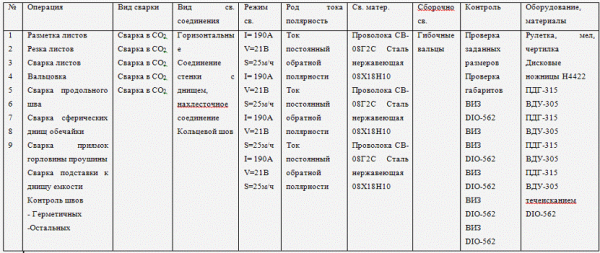

Технология изготовления

Таблица

Список литературы

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/chto-takoe-tehnologicheskoe-proektirovanie/

. Сварка в среде защитных газов плавящимся и неплавящимся электродом Автор: Кононенко В.Я.

. Электропитание. Научно-технический сборник. Автор: Ю.И. Конев

. Электропитание устройств связи. Учебник для студентов техникумов и колледжей Автор: Захаров Л.Ф. Колканов М.Ф.

. Сварочные деформации и напряжения. Методы их устранения Автор: Винокуров В.А.

. Сварочные деформации напряжения Автор: Талыпов Г.Б.

. Сварка нержавеющих сталей Автор: Каховский Н.И

. Контроль качества сварных соединений Автор: Виктор Овчинников

9.