Сварная конструкция «Стрела трубоукладчика ТЛГ-10»

Стрела трубоукладчика ТЛГ-10 сварная, А-образной формы, неповоротная; стойки коробчатого сечения, сварные, составленные из двух угольников. В головной части стрелы на одной оси насажены четыре ролика для канатов подъема груза и стрелы.

Стрела служит для удержания и укладки в траншеи труб, а также для подъема и перемещения груза с одного места на другое.

Выбор материала

От правильного выбора металла для сварных конструкций в значительной мере зависят их эксплуатационная надежность и экономичность. В настоящее время сварные конструкции в основном изготовляют из углеродистых и низколегированных сталей, а также из алюминиевых и титановых сплавов.

С учетом требований, предъявляемых к конструкции, выбрана конструкционная низколегированная сталь повышенной прочности 09Г2С (по ГОСТ 19281-89) .

Низколегированные стали содержат углерода до 0,25% и легирующих примесей до 3 %. Они относятся к категории удовлетворительно свариваемых сталей. Следует учитывать, что при содержании в стали углерода более 0,25% возможно образование закалочных структур и даже трещин в зоне сварного шва. Кроме того, выгорание углерода вызывает образование пор в металле шва.Сталь является спокойной, а значит затвердевает без кипения, что обусловлено введением в их состав элементов-раскислителей.

2.1. Свойства материала

Таблица 1

Химический состав в % материала 09Г2С

| C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

| до 0.12 | 0.5 — 0.8 | 1.3 — 1.7 | до 0.3 | до 0.04 | до 0.035 | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

Таблица 2

Температура критических точек материала 09Г2С.

| Ac 1 = 725 , Ac3 (Acm ) = 860 , Ar3 (Arcm ) = 780 , Ar1 = 625 |

Таблица 3

Механические свойства при Т=20 o С материала 09Г2С.

| Сортамент | Размер | Напр. | в | T | 5 | | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м 2 | — |

| Лист |

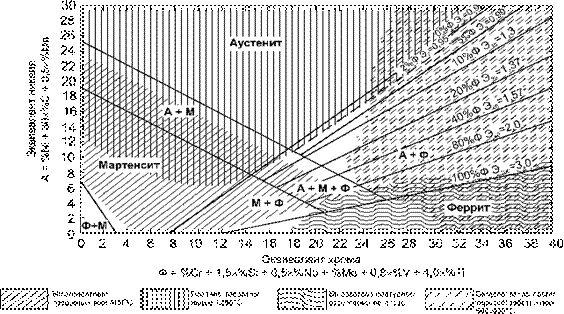

Рис.1 Диаграмма Шеффлера

Сталь марки 09Г2С перлитного класс.

Таблица 4

Технологические свойства материала 09Г2С.

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

2.2. Назначение 09Г2С

Листы по ГОСТ 19281-89 категории 15 –– несущие элементы сварных конструкций, различные детали и элементы сварных металлоконструкций работающих при переменных нагрузках, при температуре от —70 до +425°С с повышенной прочностью.

Сварка конструкционных низколегированных сталей

3.1 Состав и свойства сталей

Углерод является основным легирующим элементом в углеродистых конструкционных сталях и определяет механические свойства сталей этой группы. Повышение его содержания усложняет технологию сварки и затрудняет возможности получения равнопрочного сварного соединения без дефектов. Стали с содержанием углерода до 0,25% относятся к низкоуглеродистым. По качественному признаку углеродистые стали разделяют на две группы: обыкновенного качества и качественные. По степени раскисления стали обыкновенного качества обозначают: кипящую — кп, полуспокойную — пс и спокойную — сп. Кипящая сталь, содержащая не более 0,07% Si, получается при неполном раскислении металла марганцем. Сталь характеризуется резко выраженной неравномерностью распределения серы и фосфора по толщине проката. Местная повышенная концентрация серы может привести к образованию кристаллизационных трещин в шве и околошовной зоне. Кипящая сталь склонна к старению в околошовной зоне и переходу в хрупкое состояние при отрицательных температурах. Спокойные стали получаются при раскислении марганцем, алюминием и кремнием и содержат не менее 0,12% Si; сера и фосфор распределены в них более равномерно, чем в кипящих сталях. Эти стали менее склонны к старению и отличаются меньшей реакцией на сварочный нагрев. Полуспокойная сталь по склонности к старению занимает промежуточное положение между кипящей и спокойной сталью. Сталь обыкновенного качества поставляют без термической обработки в горячекатаном состоянии. Изготовленные из нее конструкции также не подвергают последующей термической обработке.

3.2Общие сведения о свариваемости

Совокупность технологических характеристик основного металла, определяющих его реакцию на изменения, происходящие при сварке, и способность при принятом технологическом процессе обеспечивать надежное в эксплуатации и экономичное сварное соединение, объединяют в понятие «свариваемость». Свариваемость не является неотъемлемым свойством металла или сплава, подобным физическим свойствам. Кроме технологических характеристик основного металла свариваемость определяется способом и режимом сварки, составом дополнительного металла, флюса, покрытия или защитного газа, конструкцией сварного узла и условиями эксплуатации изделия.

В зависимости от марки основного металла и условий эксплуатации конструкции изменяется и совокупность показателей, определяющих понятие свариваемости. Так, под хорошей свариваемостью низкоуглеродистой стали, предназначенной для изготовления конструкций, понимают возможность при обычной технологии получить сварное соединение, равнопрочное с основным металлом, без трещин в металле шва и без снижения пластичности в околошовной зоне. Металл шва и околошовной зоны в рассматриваемом случае должен быть стойким против перехода в хрупкое состояние при температуре эксплуатации конструкций и при концентрации напряжений, обусловленной формой узла.

Технология их сварки должна обеспечивать определенный комплекс требований, основными из которых являются равнопрочность сварного соединения с основным металлом и отсутствие дефектов в сварном шве. Для этого механические свойства металла шва и околошовной зоны должны быть не ниже нижнего предела механических свойств основного металла. В некоторых случаях конкретные условия работы конструкций допускают снижение отдельных показателей механических свойств сварного соединения. Однако в большинстве случаев, особенно при сварке ответственных конструкций, швы не должны иметь трещин, непроваров, пор, подрезов. Геометрические размеры и форма швов должны соответствовать требуемым. Сварное соединение должно быть стойким против перехода в хрупкое состояние. В отдельных случаях к сварному соединению предъявляют дополнительные требования. Однако во всех случаях технология должна обеспечивать максимальную производительность и экономичность процесса сварки при требуемой надежности и долговечности конструкции.

Механические свойства металла шва и сварного соединения зависят от его структуры, которая определяется химическим составом, режимом сварки и предыдущей и последующей термической обработкой. Химический состав металла шва зависит от доли участия основного и электродного металлов в образовании шва и взаимодействий между металлом и шлаком и газовой фазой. При сварке рассматриваемых сталей состав металла шва незначительно отличается от состава основного металла. В металле шва меньше углерода для предупреждения образования структур закалочного характера при повышенных скоростях охлаждения. Возможное снижение прочности металла шва, вызванное уменьшением содержания углерода, компенсируется легированием металла через проволоку, покрытие или флюс марганцем и кремнием.

Повышенные скорости охлаждения металла шва способствуют увеличению его прочности, однако при этом снижаются пластические свойства и ударная вязкость. Это объясняется изменением количества и строения перлитной фазы. Скорость охлаждения металла шва определяется толщиной свариваемого металла, конструкцией сварного соединения, режимом сварки и начальной температурой изделия. Влияние скорости охлаждения в наибольшей степени проявляется при дуговой сварке однослойных угловых швов и последнего слоя многослойных угловых и стыковых швов при наложении их на холодные, предварительно сваренные швы. Металл многослойных швов, кроме последних слоев, подвергающийся действию повторного термического цикла сварки, имеет более благоприятную мелкозернистую структуру. Поэтому он обладает более низкой критической температурой перехода в хрупкое состояние.

Основным фактором, определяющим после окончания сварки конечную структуру металла в отдельных участках зоны термического влияния, является термический цикл, которому подвергался металл в этом участке при сварке. Решающими факторами термического цикла сварки являются максимальная температура, достигаемая металлом в рассматриваемом объекте, и скорость его охлаждения. Ширина и конечная структура различных участков зоны термического влияния определяется способом и режимом сварки, составом и толщиной основного металла.

Обеспечение равнопрочности сварного соединения при дуговой сварке низкоуглеродистых сталей обычно не вызывает затруднений. Механические свойства металла околошовной зоны зависят от конкретных условий сварки и от вида термической обработки стали до сварки. Повышение скоростей охлаждения при сварке на форсированных режимах металла повышенной толщины, а также однопроходных угловых швов при отрицательных температурах и т. д. может привести к появлению в металле шва и на участках перегрева полной и неполной рекристаллизации в околошовной зоне закалочных структур. Повышение содержания в стали марганца увеличивает эту вероятность. Если эта сталь перед сваркой прошла термическое упрочнение — закалку, то в зоне термического влияния шва на участках рекристаллизации и синеломкости будет наблюдаться отпуск металла, т. е. снижение его прочностных свойств. Изменение этих свойств зависит от погонной энергии, типа сварного соединения и условий сварки.

Сварные соединения из низколегированных сталей, сваренные различными способами сварки, обладают удовлетворительной стойкостью против образования кристаллизационных трещин. Это обусловлено низким содержанием в них углерода. Однако при сварке на низкоуглеродистых сталях, содержащих углерод по верхнему пределу (свыше 0,20%), угловых швов и первого корневого шва в многослойных швах, особенно с повышенным зазором, возможно образование в металле шва кристаллизационных трещин, что связано в основном с неблагоприятной формой провара (узкой, глубокой).

Легирующие добавки в низколегированных сталях могут повышать вероятность образования кристаллизационных трещин. Все низкоуглеродистые и низколегированные стали хорошо свариваются всеми способами сварки плавлением. Обычно не имеется затруднений, связанных с возможностью образования холодных трещин, вызванных образованием в шве или околошовной зоне закалочных структур. Однако в сталях, содержащих углерод по верхнему пределу и повышенное содержание марганца и хрома, вероятность образования холодных трещин в указанных зонах повышается, особенно с ростом скорости охлаждения (повышение толщины металла, сварка при отрицательных температурах, сварка швами малого сечения и др.).

В этих условиях предупреждение трещин достигается предварительным подогревом до 120—200 0 С. Предварительная и последующая термическая обработка сталей, использующихся в ответственных конструкциях, служит для этой цели, а также позволяет получить необходимые механические свойства сварных соединений (высокую прочность или пластичность, или их необходимое сочетание).

3.3. Физическая и технологическая свариваемость

Физическая свариваемость характеризует принципиальную возможность получения монолитных сварных соединений и главным образом относится к разнородным материалам.

Физческая свариваемость материалов зависит от степени их растворимости друг в друге в жидком и твердом состояниях. Материалы, нерастворимые в жидком состоянии, не способны образовывать монолитные соединения. Материалы, растворимые в жидком состоянии, имеют различные степени растворимости в твердом состоянии.

Приняты три степени физической свариваемости:

1. Хорошая – полная растворимость в твердом состоянии;

2. Удовлетворительная – ограниченная растворимость в твердом состоянии;

3. Плохая – металлы нерастворимы в твердом состоянии.

Технологическая свариваемость рассматривается как свойство материалов, характеризующее их реакцию на сварочный термодеформационный цикл.

Широкое применение получил прикладной аспект понятия свариваемости материалов, учитывающий назначение изготовленных из них сварных конструкций. Свариваемость – свойство металлов или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделий.

Признаки, характеризующие ту или иную степень свариваемости, четко не определены и устанавливаются в зависимости от отраслевых технических требований к производству сварных конструкций.

Традиционно принято различать несколько качественных степеней технологической свариваемости:

1) хорошая,

2) удовлетворительная,

3) ограниченная,

4) плохая.

Для сварных конструкций, выполняемых из углеродистых сталей, принимают следующие показатели свариваемости:

1) сопротивляемость образованию холодных трещин,

2) сопротивляемость образованию горячих трещин,

3) сопротивление развитию трещинообразных дефектов,

4) сопротивляемость хрупкому разрушению,

5) значение основных механических свойств шва и околошовной зоны.

Оценим свариваемость стали 09Г2С по методу эквивалентного углерода: