Прокатный стан, машина для обработки давлением металла и др. материалов между вращающимися валками, т.е. для осуществления процесса прокатки, в более широком значении — автоматическая система или линия машин (агрегат), выполняющая не только прокатку, но и вспомогательные операции: транспортирование исходной заготовки со склада к нагревательным печам и к валкам стана, передачу прокатываемого материала от одного калибра к другому, кантовку, транспортирование металла после прокатки, резку на части, маркировку или клеймение, правку, упаковку, передачу на склад готовой продукции и др.

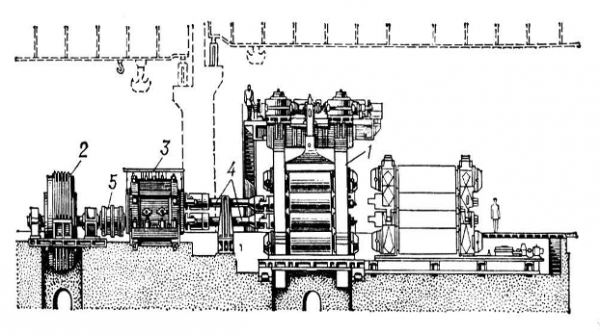

Рис.1 Трубопрокатный стан.

1. История возникновения прокатного стана

Историческая справка. Время и место появления первого прокатного стана неизвестны. Бесспорно, что раньше прокатчики железа применяли прокатку цветных металлов — свинца, олова, меди, монетных сплавов и др. Наиболее ранний документ (рисунок с описанием), характеризующий для прокатки олова, оставлен Леонардо да Винчи (1495).

Примерно до конца 17 веке. привод прокатный стан был ручным, в 18 веке. — водяным. Промышленная прокатка железа началась примерно с 18 веке. В России она особенно широко развивалась на Урале. прокатные станы применялись для производства кровельного железа, плющения кричной заготовки в полосу или лист, разделения откованной полосы по длине на более мелкие профили квадратного или прямоугольного сечения (т. н. «резные» станы).

В конце 18 веке для привода прокатный стан начали применять паровые машины; прокатка становится одним из трёх основных звеньев производственного цикла металлургических заводов, постепенно вытесняя менее производительный способ ковки. К этому периоду относится промышленное применение прокатного стана с калиброванными валками, сконструированного в 1783 Г. Кортом (Великобритания); прокатные станы постепенно дифференцируются на обжимные, листовые и сортовые. В 30-40-х гг. 19 веке. в связи с бурным развитием железных дорог в разных странах начинают прокатывать рельсы. В 1856-57 годах в Сааре (Германия) был установлен первый прокатный стан, предназначенный для прокатки крупных балок. Развитие конструкций и специализация этих станов привели к появлению в США в конце 19 веке. блюмингов и слябингов. В 1867 году Г. Бедсон (Великобритания) проволочный стан. В 1885 братья М. и Р. Маннесман (Германия) изобрели способ винтовой прокатки бесшовных труб в Прокатном стане с косо расположенными валками. В 1886 В. Эденборн и Ч. Морган (США) применили проволочную моталку с осевой подачей. Первые летучие ножницы В. Эдвардса) установлены в 1892 в США. В 1897 для привода прокатного стана с успехом применен электродвигатель (Германия).

Прокатное производство

... сечению, и затем поступает в валки прокатного стана. Т. о. осуществляется процесс кристаллизации и прокатки бесконечного слитка, т. е. пепрерывное производство проката из жидкого металла. Процесс ... удаления дефектов заготовка, как и при первом способе, поступает на станы для прокатки готовой продукции. Благодаря применению непрерывно-литой заготовки упраздняются слябинги и блюминги, повышается ...

В 1906 г. Тршинец (ныне Словакия) пущен прокатный стан с реверсивным электродвигателем. Принцип непрерывной горячей прокатки листов нашёл практическое применение в 1892 в г. Теплице (ныне Чехия), где был установлен полунепрерывный стан. Первый непрерывный широкополосовой (листовой) стан в США. Начало холодной прокатки листов относится к 80-м гг. 19 века.; холодная прокатка труб освоена в 1930 в США.

В СССР первым достижением станостроения явилось сооружение Ижорским заводом двух блюмингов, которые в 1933году введены в эксплуатацию на Макеевском и Днепродзержинском металлургических заводах. В 1940-60-х гг. Всесоюзным научно-исследовательским и проектно-конструкторским институтом металлургического машиностроения (ВНИИМЕТМАШ) создан ряд прокатных станов для новых технологических процессов, обеспечивающих производство прокаткой многих изделий, которые ранее изготовлялись другими, менее эффективными способами (тонкостенные безрисочные трубы, листы переменной толщины по длине, профили круглого периодического сечения, шары, втулки, винты с крупным шагом, ребристые трубы и др.).

В 1959-62 ВНИИМЕТМАШем и Электростальским заводом тяжёлого машиностроения созданы принципиально новые трубные станы с бесконечным редуцированием труб (как при печной сварке, так и при радиочастотной), а также станы для непрерывной прокатки бесшовных труб (стан 30-102) производительностью на порядок выше по сравнению с действующими (около 550 тыс. т/год).

В эти же годы пущены разработанные ВНИИМЕТМАШем, Научно-исследовательским институтом автомобильной промышленности и Горьковским автомобильным заводом первые станы для прокатки цилиндрических и конических колёс.

В 60-е гг. в СССР, США, ФРГ и Италии начато создание литейно-прокатных агрегатов, в которых совмещены процессы непрерывного литья и прокатки в едином неразрывном потоке. Такие агрегаты уже получили широкое применение для производства катанки из алюминиевых и медных сплавов, листов из алюминиевых сплавов и заготовок из стали.

2. Классификация и устройство

Классификация прокатных станов. Главный признак, определяющий прокатного стана, — его назначение в зависимости от сортамента продукции или выполняемого технологического процесса. По сортаменту продукции прокатные станы разделяют на заготовочные, в том числе станы для прокатки слябов и блюмов, листовые и полосовые, сортовые, в том числе балочные и проволочные, трубопрокатные и деталепрокатные (бандажи, колёса, оси и т.д.).

По технологическому процессу прокатные станы делят группы: литейно-прокатные (агрегаты), обжимные (для обжатия слитков), в том числе слябинги и блюминги, реверсивные одноклетьевые, тандемы, многоклетьевые, непрерывные, холодной прокатки. Размер прокатного стана, предназначенного для прокатки листов или полос, характеризуется длиной бочки валков, для заготовки или сортового металла — диаметром валков, а трубопрокатного стана — наружным диаметром прокатываемых труб.

Оборудование прокатного стана, служащее для деформации металла между вращающимися валками, называют основным, а для выполнения прочих операций — вспомогательным. Основное оборудование состоит из одной или нескольких главных линий, в каждой из которых располагается 3 вида устройств (рис.2): рабочие клети (одна или несколько) — к ним относятся прокатные валки с подшипниками, станины, установочные механизмы, плитовины, проводки; электродвигатели для вращения валков; передаточные от электродвигателей к прокатным валкам, состоящие большей частью из шестерённой клети, шпинделей и муфт.

Процесс прокатки металла

... чугунные валки применяют при черновой горячей прокатке стали. На блюмингах, слябингах, обжимных клетях сортовых станов и на станах холодной прокатки листов применяют литые или кованые стальные валки. ... оптимальной технологии связаны с выбором критерия оценки качества. Задачу выбора таких критериев можно определить как задачу определения качества технологическогопроцесса. Актуальность темы реферата ...

Рис.2. Главная линия четырехвалкового стана для прокатки листов: 1 — рабочая клеть; 2 — электродвигатель; 3 — шестеренная клеть; 4 — шпиндель; 5 — муфта.

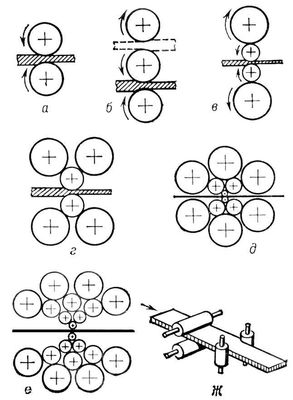

Между шестерённой клетью и электродвигателем часто устанавливают ещё редуктор. Если каждый валок имеет свой электродвигатель, передаточные состоят лишь из шпинделей. Наибольшее распространение получили станы с горизонтальными валками: двухвалковые (дуо), трёхвалковые (трио), четырёхвалковые (кварто) и многовалковые (рис.3).

Для обжатия металла по боковым поверхностям используют клети с вертикальными валками, называемые эджерами. Станы, у которых вблизи горизонтальных валков расположены вертикальные, называются универсальными. Они служат для прокатки широких полос и двутавровых балок с широкими полками. В станах винтовой прокатки валки располагаются в рабочей клети косо — под углом подачи. Такие станы применяют для прокатки труб, осей, шаров и т.д.

Рис.3. Схема расположения валков в рабочей клети прокатного стана: а — двухвалкового; б — трехвалкового; в — четырехвалкового; г — шестивалкового; д — двенадцативалкового; е — двадцативалкового; ж — универсального.

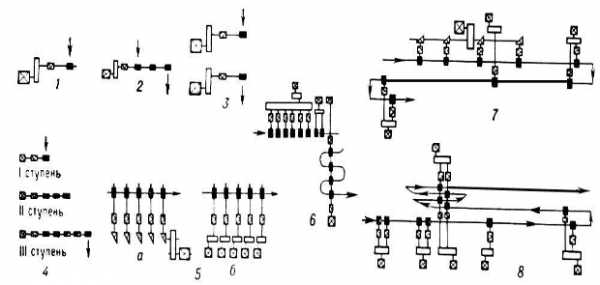

Число и расположение рабочих клетей прокатных станах определяются его назначением, требуемым числом проходов металла между валками для получения данного профиля и заданной производительностью. По этому признаку прокатные станы подразделяются на 8 типов (рис.4).

К одноклетевым станам относится большинство блюмингов, слябинги, шаропрокатные станы, станы для холодной прокатки листов, ленты и труб.

Рис.4. Схема расположения рабочих клетей прокатного стана: 1 — одноклетьевого; 2 — линейного; 3 — сдвоенного; 4 — ступенчатого; 5 — непрерывного (а — с групповым приводом, б — с индивидуальным); 6 — полунепрерывного; 7 — последовательного («кросс-коунтри»); 8 — шахматного.

В случае, когда в одной рабочей клети не удаётся расположить необходимое число калибров (см. Калибровка прокатных валков) или когда требуется высокая производительность, применяют станы с несколькими рабочими клетями. Наиболее совершенный многоклетьевой стан — непрерывный, в котором металл одновременно прокатывается в нескольких клетях (рис.5).

Непрерывные станы служат для горячей прокатки заготовки, полос, сортового металла, проволоки, труб, а также для холодной прокатки листов, жести, ленты и др. профилей.

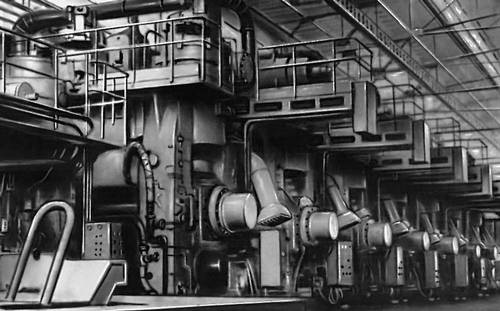

Рис.5. Непрерывный широкополосовой стан горячей прокатки.

Скорости прокатки весьма различны и зависят главным образом от требуемой производительности прокатного стана, сортамента прокатываемой продукции и технологического процесса. У обжимных, заготовочных, толстолистовых, крупносортных станов скорость прокатки около 2-8 м/сек. Наибольшие скорости характерны для непрерывных станов: при прокатке сортового металла 10-20 м/сек; полосового 25-35 м/сек; проволоки 50-70 м/сек; при холодной прокатке жести 40 м/сек. Данные о производительности, мощности приводов и массе оборудования некоторых прокатных станов, получивших наибольшее распространение в СССР для производства горячекатаной стали, приведены в таблице.

3. Краткая характеристика прокатного стана

Краткая характеристика основных станов для горячей прокатки стали

| Тип стана | Сортамент проката | Производительность, тыс. т/год | Общая мощность главных приводов, квт | Масса оборудования, т |

| Блюминг одноклетьевой дуо 1000-1300 | Блюмы от 200ґ200 мм до 370ґ370 мм | До 6 000 | До 13 600 | До 5 500 |

| Листовой широкополосовой непрерывный 2000 | Полосы толщиной 1,2-16 мм, шириной до 1850 мм | 6 000 | 120 000 | 40 000 |

| Толстолистовой сдвоенный 3600 | Листы и плиты толщннэй 5-200 мм, шириной до 3200 мм | 1 750 | 21000 | 60 000 |

| Заготовочный непрерывный 900/700/500 | Заготовки сечением от 80ґ80 мм до 200ґ200 мм | 5 550 | 30 400 | 10 500 |

| Рельсо-балочный ступенчатый трио 800 | Рельсы, балки от № 24 до № 60, швеллеры от № 20 до №40 и др. | 1 700 | 9 800 | 22 000 |

| Крупносортный ступенчатый трио 650 | Круглая сталь диаметром 70-220 мм, б. ллки от № 16 до № 30 и др. | 750 | 8 700 | 6 500 |

| Крупносортный полунепрерывный 600 | Круглля сталь диаметром 50-120 мм, балки от № 10 до № 20 и др. | 1 600 | 34 400 | 18 000 |

| Среднесортный полунепрерывный 350 | Круглая сталь диаметром 20-75 мм, балки и швеллеры до № 10 и др. | 1000 | 16 000 | 7200 |

| Мелкосортный непрерывный 250 | Круглая сталь диаметром 8-30 мм, угловой профиль от 20ґ20 мм до 40ґ40 мм и др. | 800 | 16 000 | 6 600 |

| Узкополосовой непрерывный 300 | Полоса толщиной 2-8 мм, шириной 120-460 мм | Более 1000 | 15 200 | 2 700 |

| Проволочный непрерывный 150 | Катанка диаметром 5,5-12,5 мм | 900 | — | — |

| Трубопрокатный автоматический | Бесшовные трубы дилметром 140-426 мм | 50-70 т/ч | 12 000 | 8000-12 000 |

| Трубопрокатный непревывный 110 | Бесшовные трубы диаметром 50-110 мм | 50-80 т/ч | 12 000 | 3 500-5 000 |

4. Заготовительные прокатные станы

Заготовочные станы строятся двух типов в зависимости от исходного материала — слитков, отлитых в изложницах, или непрерывно-литых заготовок. В первом случае заготовочный стан одновременно является также обжимным станом. Типичные представители таких станов — слябинг, когда требуется плоская заготовка крупных сечений (слябы), и блюминг с установленным за ним собственно заготовочным непрерывным станом, если требуется прокатывать заготовку для сортовых или трубопрокатных станов. За последней клетью этих станов находятся летучие ножницы для разрезки заготовки на куски требуемой длины или пилы и стеллажи для разрезки, охлаждения и осмотра заготовки. При использовании непрерывно-литой заготовки заготовочный стан устанавливается рядом с машиной для непрерывного литья в целях использования тепла неостывшего металла. Некоторые заготовочные станы выполнены так, чтобы литая заготовка поступала из кристаллизатора в валки непрерывного стана без разрезки, т.е. в этом случае осуществляется прокатка заготовки бесконечной длины и деление её на куски требуемой длины летучими ножницами или пилами при выходе из валков стана.

5. Листовые и полосовые прокатные станы

Рис.6. Листопрокатный стан.

Листовые и полосовые станы горячей прокатки предназначены для получения плит толщиной 50-350 мм, листов толщиной 3-50 мм и полос (сматываемых в рулоны) толщиной 1,2-20 мм. Толстолистовые станы обычно состоят из 1-2 клетей дуо и кварто с длиной бочки валков 3500-5500 мм (см. рис.2), иногда с установленными перед ними дополнительными клетями, имеющими вертикальные валки для обжатия боковых кромок. Для прокатки полос наибольшее применение получили широкополосовые непрерывные или полунепрерывные станы, состоящие из 10-15 клетей кварто с длиной бочки валков 1500-2500 мм и нескольких клетей с вертикальными валками. Весь прокатываемый материал сматывается в рулоны по 15-50 т. Эти станы значительно более производительны, чем толстолистовые, поэтому они используются также и для прокатки толстых листов (4-20 мм), которые изготовляются путём разматывания рулонов и их разрезки. Со стороны выхода прокатанного металла из валков устанавливаются выходные рольганги и большое количество др. вспомогательного оборудования для последующей обработки проката и его транспортирования: у толстолистовых станов — правильные машины, ножницы, печи для термической обработки и т.д., а у широкополосовых станов — моталки для сматывания полос в рулоны, конвейер для транспортирования рулонов и оборудование для разматывания рулонов, их правки и разрезки на карточки (листы).

6. Сортовые прокатные станы

Сортовые станы весьма разнообразны по своей характеристике и расположению оборудования. Основные типы: универсальные станы для прокатки широкополочных балок, состоящие обычно из 3 или 5 клетей, расположенных последовательно одна за другой, из которых 2 или 3 клети универсальные, с горизонтальными валками диаметром около 1350 мм, а 1 или 2 — дуо, с валками диаметром около 800 мм; рельсо-балочные станы ступенчатого типа из двух или нескольких линий с рабочими клетями трио и дуо и валками диаметром около 800 мм; крупносортные станы ступенчатого и полунепрерывного типа из двух или нескольких линий с рабочими клетями трио и дуо и валками диаметром около 650 мм; среднесортные станы ступенчатого типа в 2 или 3 линии, полунепрерывные и непрерывные; мелкосортные станы, большей частью непрерывные или полунепрерывные; узкополосовые станы непрерывные; проволочные станы непрерывные.

7. Литейно-прокатные станы

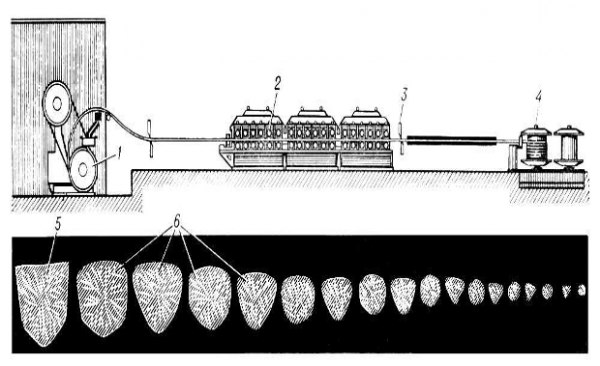

Для производства проволоки из алюминиевых и медных сплавов наиболее эффективны литейно-прокатные станы, в которых осуществляется непрерывный процесс получения проволоки из жидкого металла. Вначале происходит кристаллизация бесконечного слитка между ободом вращающегося колеса и обтягивающей его стальной лентой, а затем прокатка его на непрерывном стане. Производительность стана 5-8 т/ч (рис.7).

Рис.7. Литейно-прокатный агрегат для производства алюминиевой проволоки: 1 — роторный кристаллизатор; 2 — непрерывный стан с трехвалковыми рабочими клетями; 3 — летучие ножницы; 4 — моталка с поочередным сматыванием двух бунтов без остановки процесса; 5 — сечение бесконечного слитка; 6 — сечения окатываемого изделия после первой и последующих клетей стана.

Сортовые станы, как и листовые, имеют разнообразное вспомогательное оборудование, установленное по движению потока прокатываемого металла и выполняющее в общем ритме, без участия ручного труда, все вспомогательные технологические и транспортные операции, начиная с выдачи со склада исходной заготовки и кончая передачей проката на склад готовой продукции.

8. Трубоагрегатные станы

Трубопрокатные агрегаты состоят обычно из 3 станов. Первый стан производит прошивку отверстия в заготовке или слитке методом винтовой прокатки, второй служит для вытяжки прошитой заготовки в трубу и третий — для калибровки (редуцирования), т.е. уменьшения диаметра прокатанной трубы. Конструкция трубопрокатных агрегатов определяется главным образом выбранным технологическим процессом второго стана, т.е. вытяжного. Наиболее производительным является непрерывный стан; находят применение также станы дуо, работающие на короткой оправке, пилигримовые и трёхвалковые винтовой прокатки.

9. Станы холодной прокатки

Станы холодной прокатки стали и цветных металлов изготовляются типов: листовые — для штучной прокатки; листовые широкополосовые — для рулонной прокатки; ленто-прокатные — для прокатки ленты толщиной от 1 мкм до 4 мм и шириной от 20 до 600 мм, сматываемой после прокатки в бунты или рулоны; фольгопрокатные — для прокатки полосы толщиной менее 0,1 мм; плющильные — для обжатия проволоки в узкую ленту; станы для холодной прокатки труб. При рулонной прокатке полос с обеих сторон рабочей клети устанавливаются намоточно-натяжные барабаны — моталки, которые служат для разматывания рулонов перед подачей металла в валки и сматывания при выходе из валков. Наиболее производительные листовые станы — непрерывные; они также выгоднее в отношении использования моталок и др. вспомогательного оборудования. Моталки у непрерывных станов располагаются только сзади, а спереди находятся механизмы для подачи рулонов, разматывания их и направления металла в валки первой рабочей клети.

10. Деталепрокатные станы

Деталепрокатные станы работают в основном на принципе поперечной и винтовой прокатки и служат для производства точных заготовок деталей машиностроения — круглых периодических валов, шаров, винтов, ребристых труб, зубчатых колёс, а также — червячных фрез, свёрл и др. Эти станы разнообразны по конструкции и характеризуются высокой степенью механизации и автоматизации.

11. Конструкция основных деталей оборудования прокатных станов

Оборудование прокатных станов. Конструкция основных деталей и механизмов прокатных станов, несмотря на их различное назначение и многообразие, во многих случаях одинакова. Главные элементы рабочей клети — валки прокатные, подшипниковые узлы, механизмы для установки валков, станина, шпиндели, муфты и проводки.

Подшипники прокатных валков работают при очень больших нагрузках, доходящих на некоторых станах до 30-60 Мн (3000-6000 тс) на валок. Возможные габариты их ограничиваются диаметром валков. Подшипники (качения или жидкостного трения) устанавливаются в массивных корпусах, называются подушками, которые располагаются в проёмах станины.

прокатный стан автоматика оборудование

Станина рабочей клети воспринимает все усилия, возникающие при прокатке металла, и поэтому выполняется массивной — до 60-120 т и более. Материал станины — стальное литьё с 0,25-0,35% С. Станина устанавливается на фундаментных стальных плитах (плитовинах), которые прикрепляются болтами к бетонному или железобетонному фундаменту. Для сортовых станов получают распространение предварительно напряжённые рабочие клети, в которых повышение жёсткости достигается не увеличением массивности станины, а с помощью специальных стяжных механизмов.

Передача вращения прокатным валкам производится посредством универсальных шпинделей с шарнирами Гука (см. рис.2).

12. Вспомогательное оборудование прокатного стана

Вспомогательное оборудование прокатного стана предназначено для подачи металла от нагревательных приёмному рольгангу стана (слитковозы), поворота слитка на рольганге (поворотные транспортирования металла в соответствии с технологическим процессом (рольганги или транспортёры), перемещения металла вдоль валка для подачи его в соответствующий калибр (манипуляторы), поворота металла относительно его продольной оси (кантователи), охлаждения металла (холодильники), травления металла (травильные установки), разматывания рулонов (разматыватели), сматывания полосы в рулон или проволоки в бунт (моталки), резки металла (ножницы и пилы), а также для отделки металла: правки (правильные машины и прессы), дрессировки, клеймения, укладки, промасливания, упаковки и т.д.

13. Электрооборудование прокатных станов

Электрооборудование прокатного стана характеризуется большими мощностями и размерами главных приводов (мощность одного электродвигателя доходит до 6-7 Мвт и более, а общая мощность — до 200-300 Мвт), сложностью систем управления электроприводами, вызываемой главным образом необходимостью автоматического регулирования в широких пределах скорости большинства машин прокатных станов.

14. Смазочное оборудование прокатных станов

Смазочное оборудование прокатного стана обеспечивает бесперебойную автоматическую подачу смазки ко всем трущимся деталям механизмов, а в станах для прокатки цветных металлов и холодной прокатки стали — также подачу технологической смазки к рабочей поверхности прокатных валков. Смазочные системы обычно располагаются в специальных подвалах.

15. Автоматика прокатного стана

Автоматика крупных прокатных станов состоит из ряда объединённых локальных систем для управления всем ходом технологического процесса, начиная от подачи исходного материала на склад и со склада и кончая поступлением проката на склад готовой продукции и погрузкой его в вагоны. Каждая локальная система имеет многочисленные и разнообразные приборы-датчики, собирающие и передающие информацию о ходе технологического процесса, в том числе о температуре металла, давлении металла на валки Прокатный стан, параметрах обрабатываемого материала, в частности о размерах прокатываемого профиля, его положении и характере перемещения. Вся эта информация поступает в вычислительные машины локальных систем, где перерабатывается, после чего выдаются команды для управления машинами и механизмами прокатного стана, относящимися к данной локальной системе, а также информация общей вычислительной машине, объединяющей локальные системы, для соответствующей корректировки работы машин и механизмов др. участков прокатного стана, управляемых остальными локальными системами. Одна из главных задач автоматизации (и экономически наиболее выгодная) — автоматизация регулирования размеров прокатываемого профиля, осуществляемая путём соответствующего автоматического изменения междувалкового на основании показаний непрерывно действующего измерителя размеров профиля. Благодаря этому резко повышается точность размеров профиля, в связи с чем снижается поле допусков, повышается качество металла, снижаются удельные расходы металла. Особенно большой эффект достигается при производстве тонколистовой продукции.

Успешное решение этой задачи стало возможным благодаря использованию вычислительной техники, т.к. обычные адаптивные системы (самоприспосабливающиеся системы) вследствие высоких скоростей прокатки (около 30-40 м/сек) не обеспечивают своевременную корректировку междувалкового

Большой экономический эффект даёт также автоматизация контроля качества готового проката и нанесения защитных покрытий. Прокатный стан в связи с непрерывностью процесса и выпуском однотипной продукции в больших количествах имеют все необходимые предпосылки, чтобы быть одними из первых полностью автоматизированных промышленных объектов.

Список литературы

[Электронный ресурс]//URL: https://inzhpro.ru/kontrolnaya/vidyi-prokatnyih-stanov/

1. Рокотян Е.С. Прокатное производство. Справочник. т.1-2, М, Металлургиздат, 1962, 436 с;

2. Королев А.А. Прокатные станы и оборудование прокатных цехов. (Атлас) М, Металлургия, 1968, 203 с;

3. Королев А.А. Механическое оборудование прокатных цехов 2-ое издание перераб. и доп. М, Металлургия, 1988, 680 с;

4. Целикова А.И. Специальные прокатные станы М, Металлургия, 1971, 336 с;

5. Целиков А.И., Зюзин В.И. Современное развитие прокатных станов М, Металлургия, 1972, 324 с;