1 Общая характеристика завода, состав основных производственных цехов, структура производства ВТЗ

Волжский Трубный Завод (ОАО «ВТЗ») является одним из крупнейших предприятий Южного Федерального округа Российской Федерации. На заводе работает около 12000 человек, что позволяет считать «ВТЗ» крупным градообразующим предприятием города.

ВТЗ расположен в промышленной зоне города Волжского, находящегося на левом берегу реки Ахтубы в 20 километрах северо-восточнее центра Волгограда.. Положительным фактором размещения является нахождение на пересечении транспортных путей Южно-Европейской части России. Рядом с ВТЗ находятся железнодорожная станция и автомобильная федеральная трасса, что снижает затраты при отгрузке потребителям готовой продукции внутри страны. В 10 километрах от завода находится грузовой речной порт на реке Волга. По системе каналов река Волга связывает город с портами Каспийского, Черного, Балтийского, Северного и Азовского морей. Это позволяет осуществлять доставку продукции самым экономичным водным путем. Удобное географическое расположение «ВТЗ» также позволяет осуществлять доставку сырья, вспомогательных материалов и прочих грузов, необходимых для производства труб.

Основными потребителями ОАО ВТЗ являются такие компании как ОАО «Газпром», АК «Транснефть», в состав которых входят множество дочерних предприятий, которых насчитывается несколько десятков. Кроме того, это ведущие компании по добыче нефти: «Тюменская нефтяная компания», «LUKOIL», «Сибнефть», «Роснефть», которые являются монополистами по добыче и переработке «черного золота». Также партнерами завода являются нефтегазовые компании стран Персидского залива Ирак, Бахрейн, Катар и Египет, где активно ведутся разработки прибрежных шельфовых и сухопутных месторождений нефти и газа.

С апреля 2001г. Волжский трубный завод входит в Трубную Металлургическую Компанию (ТМК).

Трубная Металлургическая Компания — крупнейший в российской трубной отрасли холдинг, объединивший ведущие российские трубные предприятия — Волжский (Волгоградская обл.), Северский, Синарский (Свердловская обл.) трубные заводы Таганрогский металлургический завод (Ростовская обл.).

Завод производит более 800 типоразмеров труб:

- сварные спиральношовные трубы большого диаметра, в том числе с покрытием;

- трубы общего назначения;

- бесшовные нефтегазопроводные трубы;

- обсадные трубы и муфты к ним;

- трубы для паровых котлов и паропроводов;

трубы для нефтеперерабатывающей и химической промышленности

Синарский трубный завод

... источниковая база позволяет решить намеченную автором цель исследования. Цель исследования состоит в том, чтобы дать целостную картину строительства и развития Синарского трубного завода в ... работы автору оказала Р.П. Заварыкина. Раиса Петровна Заварыкина в 1973 году закончила Омский институт инженеров железнодорожного транспорта и по распределению приехала работать на Синарский трубный завод. ...

трубы из коррозионностойкой стали (нержавеющие);

- трубы для изготовления подшипников;

- стальную заготовку круглого и квадратного сечения.

Потребителями продукции ВТЗ являются машиностроительные, химические, нефтеперерабатывающие, строительные предприятия и предприятия других отраслей как отечественные, так и зарубежные.

На ВТЗ находятся пять цехов основного производства: трубопрокатный цех №1 (ТПЦ-1), трубопрессовый цех №2 (ТПЦ-2), трубопрокатный цех №3 (ТПЦ-3), трубоэлектросварочный цех (ТЭСЦ), электросталеплавильный цех (ЭСПЦ).

1.1.1 Электросталеплавильный цех (ЭСПЦ)

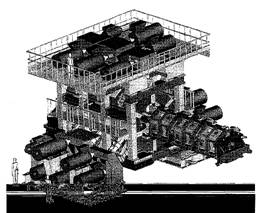

Рисунок 1. Технологическая схема выплавки и разливки стали в ЭСПЦ.

Мощность — 900 тыс. тонн стали в год.

Основное оборудование:

электродуговая сталеплавильная печь, масса плавки 150 тонн

установка «печь-ковш»

установка вакуум-кислородного рафинирования стали

установки непрерывного литья заготовок криволинейного типа

ЭСПЦ производит стальную непрерывнолитую заготовку:

круглого сечения диаметров 150мм, 156мм, 190мм, 196мм, 228мм,

мм, 360мм и 410мм для производства труб и сортового проката по ТУ 14-1-4992-2003 /33/, СТОТМК 566010560008-2006 , и др.;

- квадратного сечения размеров 240мм, 300мм и 360мм для производства труб и сортового проката по ТУ 14-1-4944-2003 .

Основным сырьем для производства стали в ЭСПЦ является металлолом, поступающий в переработанном виде в копровом цехе (КЦ).

Для осуществления межцеховых транспортных операций используется

автомобильный транспорт автотранспортного цеха (АТЦ) и подвижной

состав железнодорожного цеха (ЖДЦ).

Волжский трубный завод представляет собой современное предприятие сориентированное на потребителей труб практически всех отраслей, в том

числе потребителей труб нефтегазовой отрасли.

1.2 Трубопрессовый цех

Мощность — 68 тыс. тонн горячепрессованных труб в год.

В составе цеха: участок подготовки заготовки к прессованию; линия прессования с горизонтальным прессом усилием 55МН для производства труб размерами 133 — 245х6-30мм, а при использовании редукционного стана труб диаметром 42 — 114 мм; линия прессования с горизонтальным прессом усилием 20МН для производства труб размерами 60-114×4-10 мм и отделение отделки труб.

Состав оборудования линии с прессом усилием 20 МН имеет некоторые изменения по сравнению с прессовой линией 55 МН: отсутствует кольцевая печь, а нагрев перед прошивкой осуществляется в индукционных установках; вместо редукционного установлен правильный стан, а также отсутствует подогревательная печь с шагающими балками.

Горячий передел труб заканчивается участком химической обработки, который состоит из двух отделений — для обработки труб из углеродистых сталей и для обработки труб из коррозионностойких сталей.

В цехе установлены три поточные линии отделки и контроля качества труб: две линии для обработки труб диаметром 43 — 133 мм и одна линия для обработки труб диаметром 50 — 245 мм. В составе каждой линии имеется следующее оборудование: правильный шестивалковый стан, два трубоотрезных станка для обрезки концов труб; установка для снятия наружной фаски и торцовки концов; установка продувки труб от окалины; линия неразрушающего контроля качества труб для выявления поперечных наружных дефектов и проверки соответствия марки стали; ультразвуковая установка для выявления продольных и поперечных дефектов; установка визуального контроля качества поверхности, геометрических размеров труб и стилоскопирования; установка для измерения длины труб.

Производство консервов «икра из кабачков» 20 туб/смену

... консервов. Основным сырьем для производства икры из кабачков являются кабачки. Кабачки - химически ценное сырье, которое богато клетчаткой, неусваиваемыми углеводами. Консервы “Икра кабачковая” содержит значительное количество углеводов, ... 25 25 18 18 Примечание: в расчете принят следующий режим работы: режим работы технологической линии 2-сменный по 8 часов при 5-дневной рабочей неделе, ...

ТПЦ-2 производит горячепрессованные трубы, предназначенные для: общего назначения, машиностроения с последующей механической обработкой, нефтехимической промышленности, паровых котлов и трубопроводов, работы в сероводородной среде, газопроводов газлифтных систем и обустройства газовых месторождений, атомных электростанций, работы в коррозионных средах, эксплуатации при высоких температурах и др. Для производства труб в ТПЦ-2 используется заготовка круглого сечения диаметром от 145мм до 360мм производства ЭСПЦ и покупная заготовка производства ОАО «Волгоградского металлургического завода «Красный Октябрь», Северсталь, Запорожский завод специальных сталей и других производителей.

Рисунок 2. Технологическая схема производства труб на линии прессования с горизонтальным прессом усилием 55МН.

Рисунок 3. Технологическая схема производства труб на линии прессования с горизонтальным прессом усилием 20МН.

1.3 Трубопрокатный цех с ТПА 159-426

Технология и оборудование позволяет производить до 1,2 млн. тонн горячекатаных труб в год.

Рисунок 4. Технологическая схема производства труб в ТПЦ-3.

Основное оборудование:

печь с шагающими балками для нагрева заготовки

стан пресс-валковой прошивки

стан-элонгатор

непрерывный стан ТПА159-426 с непрерывно удерживаемой оправкой

калибровочный стан

линии отделки обсадных и нефтепроводных труб

После прокатки труб на ТПА 159-426, охлаждения, обрезки и правки

трубы проходят неразрушающий контроль геометрических размеров. Далее трубы поплавочно — магнитным краном укладываются в контейнеры и

поступают на промежуточный склад, откуда в зависимости от назначения,

поступают в отделение отделки. ТПЦ-3 производит стальные горячекатаные трубы диаметром от 159мм до 426мм с толщиной от 8мм до 35мм. Трубы предназначены для общего назначения, применяемые в качестве обсадных и насосно-компрессорных труб для скважин, газопроводов газлифтных систем и обустройства газовых месторождений, котельных установок и трубопроводов, строительства, капитального ремонта и реконструкции подводных переходов.

Для производства труб в ТПЦ-3 используется заготовка квадратного

сечения размеров от 240мм до 360мм производства ЭСПЦ.

1.4 Трубоэлектросварочный цех (ТЭСЦ)

Достигнутая мощность — 500 тыс. тонн сварных труб с антикоррозионным покрытием в год.

Работы: «Разработка схемы технологического производства бесшовных труб»

... бесшовных труб. 2. Проведён расчёт параметров валка прошивного стана. 1.Обзор методов производства труб В начале процесса изготовления бесшовных труб ... стана – прошивной и раскатной. Кроме указанных станов, на современных агрегатах устанавливают станы для калибровки труб по диаметру, а при изготовлении труб малого диаметра – редукционные станы. Применяемые способы раскатки гильзы в трубу ...

Основное оборудование:

трубоэлектросварочные станы автоматической сварки труб под слоем

флюса, для производства труб диаметром 530-1420 мм

трубоэлектросварочный стан автоматической сварки труб под слоем

флюса, для производства труб диаметром 1420-2520 мм

участок объемной термообработки труб

печь для нагрева труб под закалку,

отпускная печь

линия отделки труб.

Мощность — 100 тыс. тонн покрытых труб диаметром 102-1020 мм.

В 1976г. в цехе впервые в стране был освоен выпуск труб для строительства газо-, нефтепроводов с антикоррозийным покрытием на основе эпоксидных порошков. Технологический поток производства данных труб состоит из следующих операций: очистки поверхности щетками и иглофрезами от окалины; дробеструйной обработки; нагрева труб до температуры 400°С в газовой секционной печи, нанесения на поверхность

антикоррозийного покрытия из эпоксидного порошка толщиной 300 — 500

мкм; 30-мин выдержки в термостате с цепным транспортером для обеспечения полимеризации при температуре 150 — 200°С; контроля диэлектрической сплошности покрытия; контроля адгезии и толщины покрытия; ремонта дефектных участков труб.

После этого на готовые трубы наносят дополнительную маркировку и

надевают защитные резиновые кольца для предотвращения повреждения

покрытия при транспортировке. Срок службы труб с антикоррозионным

покрытием в 2 — 3 раза выше обычных.

ТЭСЦ производит спиральношовные стальные трубы диаметром от

530мм до 2520мм с толщиной от 6мм до 25мм. В цехе имеется участок термической обработки труб и участок два участка нанесения на трубу

антикоррозийного покрытия. Трубы большого диаметра предназначены для:

общего назначения, магистральных газонефтепроводов, трубопроводов

атомных электростанций.

Для производства труб в ТЭСЦ используется штрипс шириной от 1050мм до 1660мм и лист шириной 2650мм. Поставщиками металла является

Магнитогорский металлургический комбинат, металлургический комбинат Азовсталь, металлургический комбинат Северсталь, Новолипецкий металлургический комбинат и другие производители. Кроме того, металл

поставляется из Австрии, Чехии, Японии и других стран.

Рисунок 5. Технологическая схема сварки труб диаметром 530-1420мм

из рулонного проката.

Рисунок 6. Технологическая схема сварки труб диаметром 1420-2520мм из листовой стали.

1.1.5 Трубопрокатный цех с ТПА 200

Мощность — 225,5 тыс. тонн горячекатаных труб в год.

Основное оборудование:

- две кольцевые печи для нагрева заготовки;

- прошивной стан;

- два трехвалковых раскатных стана ТПА-200 с длинной плавающей оправкой;

- две печи с шагающими балками для подогрева труб;

- два трехвалковых калибровочных стана;

- ти клетьевой редукционно-калибровочный стан;

- роликовые печи для отпуска и отжига труб;

- линии отделки подшипниковых труб и труб общего назначения.

ТПЦ-1 производит стальные горячекатаные трубы диаметром от 57мм до 245мм с толщиной от 6мм до 50мм, предназначенных для: общего назначения, подшипниковой отрасли, машиностроения с последующей механической обработкой, авиационной техники, котельных установок и трубопроводов, газопроводов газлифтных систем и обустройства газовых месторождений

Сюрвейерское обслуживание при перевозке труб на судах смешанного ...

... перевозка грузов из морских бассейнов в речные и наоборот. К другим преимуществам относятся такие как сокращение времени перевозки грузов; сокращение расстояния перевозки по сравнению с использованием наземного вида транспорта; ...

Для производства труб в ТПЦ-1 используется заготовка круглого сечения диаметром от 90мм до 260мм производства ЭСПЦ и покупная заготовка производства ОАО «Волгоградского металлургического завода «Красный Октябрь», Оскольского металлургического комбината и других производителей.

Рисунок 7. Технологическая схема производства труб в ТПЦ-1.

2 Краткое описание стана ТПА-200

Трубопрокатный агрегат 200 Волжского трубного завода предназначен для выпуска горячекатаных бесшовных труб повышенной точности размерами DTхST = 70…203×9…50 мм следующего сортамента: общего назначения DTxST = 73…203×9…50 мм из углеродистых и среднелегированных марок стали, подшипниковые трубы DTxST = 70,4…171×7…21 мм из стали марок ШХ15, ШХ15СГ, ШХ15Ш, ШХ15В.

В состав цеха входят трубопрокатный агрегат 70-200 с трёхвалковым станом, линия отделки труб общего назначения, участок отделки подшипниковых труб, четыре роликовые печи для проведения сфероидизирующего отжига подшипниковых труб, участок изготовления технологического инструмента.

Основное оборудование:

- кольцевые печи для нагрева заготовки;

- прошивной стан;

- трубопрокатный агрегат Асселя с трехвалковым раскатным станом ТПА-200 с длинной плавающей оправкой;

- печь с шагающими балками для подогрева труб;

- трехвалковый калибровочный стан;

- ти клетьевой редукционно-калибровочный стан;

- роликовые печи для отпуска и отжига труб;

- линии отделки подшипниковых труб и труб общего назначения;

- участок консервационного покрытия труб.

ТПА с трехвалковым раскатным станом применяют для производства толстостенных труб, используемых в машиностроении с отношением диаметра к толщине стенки (D/S) меньше 12.

Несмотря на различные попытки расширения возможностей станов ТПА 200 и аналогичных отечественных трубопрокатных агрегатах получать тонкостенные трубы на них не удавалось, так как при прокатке концов труб (особенно задних) в трехвалковых станах развивается интенсивная поперечная деформация и образуются треугольные концевые раструбы, не позволяющие нормально осуществлять раскатку труб с отношением диаметра к толщине стенки более 12.

Основная особенность ТПА с трехвалковых раскатным станом — получение требуемой толщины стенки готовых труб в основном на раскатном стане, а наружного диаметра на редукционном и калибровочном. Каждый из этих размеров может независимо изменяться, обеспечивая требуемое сочетание диаметра и толщины стенки.

Трубы по конструкции

... нормальный ряд толщины стенки труб, а в скобках указаны нерекомендуемые размеры. При проектировании новых машин и конструкций необходимо предусматривать рекомендуемые размеры. Трубопрокатные станы Процесс производства бесшовных труб прокаткой состоит из ...

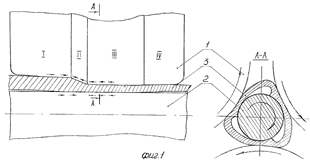

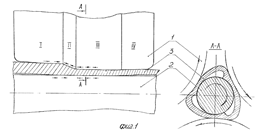

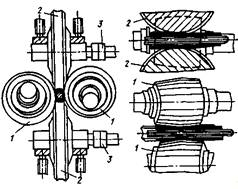

Рисунок 8. Образование раструба при прокатке

Рисунок 9. Затекание металла между валками.- Конус захвата; II-Гребень; III-Раскатной участок;Выходной участок;

- Валки;

- 2-Оправка;

- 3-Труба,

Степень тонкостенности сортамента труб, производимого на установках данного типа, определяет трехвалковый раскатной стан. Поэтому в последнее время в технически развитых странах большое внимание уделялось и уделяется совершенствованию технологии прокатки и конструкций традиционных трехвалковых раскатных станов, а также созданию новых процессов с обеспечением возможности производства высокоточных тонкостенных горячекатаных труб.

3 Обоснование расширения сортамента производимых труб

Мощности трубных заводов по выпуску бесшовных труб для нефтегазовой промышленности и машиностроения в настоящее время задействованы не на полную и дальнейшее увеличение объёмов их производства возможно при условии дополнительного ввода оборудования или модернизации существующего оборудования.

ТПА-200 — трубопрокатный агрегат с трехвалковым раскатным станом. Отличительной особенностью данного агрегата является наличие двух линий раскатки гильз, получаемых на прошивном стане. Это позволяет значительно увеличить производительность стана. Трубопрокатный стан ТПА-200 располагается в ТПЦ-1 ОАО «ВТЗ».

ТПЦ-1 производит стальные горячекатаные трубы диаметром от 70мм до 203мм с толщиной от 9мм до 50мм, предназначенных для: общего назначения, подшипниковой отрасли, машиностроения с последующей механической обработкой, авиационной техники, котельных установок и трубопроводов, газопроводов газлифтных систем и обустройства газовых месторождений.

Оборудование цеха позволяет производить трубы нестандартных размеров, трубы со смещенными допусками по геометрическим размерам, особо толстостенные трубы, трубы с повышенной точностью по толщине стенки. Имеется возможность обточки труб по наружной поверхности.

ТПА с трехвалковым раскатным станом применяют для производства толстостенных труб, используемых в машиностроении с отношением диаметра к толщине стенки (D/S) меньше 12.

Несмотря на различные попытки расширения возможностей станов ТПА 200 и аналогичных отечественных трубопрокатных агрегатах получать тонкостенные трубы на них не удавалось, так как при прокатке концов труб (особенно задних) в трехвалковых станах развивается интенсивная поперечная деформация и образуются треугольные концевые раструбы, не позволяющие нормально осуществлять раскатку труб с отношением диаметра к толщине стенки более 12.

Основная особенность ТПА с трехвалковых раскатным станом — получение требуемой толщины стенки готовых труб в основном на раскатном стане, а наружного диаметра на редукционном и калибровочном. Каждый из этих размеров может независимо изменяться, обеспечивая требуемое сочетание диаметра и толщины стенки.

Рисунок 8. Образование раструба при прокатке

Рисунок 9. Затекание металла между валками.- Конус захвата; II-Гребень; III-Раскатной участок;Выходной участок;

- Валки;

- 2-Оправка;

- 3-Труба,

Степень тонкостенности сортамента труб, производимого на установках данного типа, определяет трехвалковый раскатной стан. Поэтому в последнее время в технически развитых странах большое внимание уделялось и уделяется совершенствованию технологии прокатки и конструкций традиционных трехвалковых раскатных станов, а также созданию новых процессов с обеспечением возможности производства высокоточных тонкостенных горячекатаных труб.

Применение в агрегатах трёхвалковых раскатных станов вносит определенные ограничения в сортамент — на этих агрегатах можно получать только толстостенные трубы с отношением диаметра к толщине стенки D/S ≤ 12. И хотя предпринимаются различные попытки расширить их возможности в том отношении, все же получать тонкостенные трубы пока не удается, поскольку в этом случае при прокатке концов труб развивается поперечная деформация и образуются треугольные концевые раструбы, не позволяющие нормально осуществлять прокатку. Возможны разные пути решения проблемы концевых раструбов: раскатка гильз на малых углах подачи, применение специальных калибровок валков раскатного стана, уменьшение толщины стенки гильзы и другие. На практике утонение стенки гильзы производится за счет сведения валков при прокатке заготовки или за счет изменения положения оправки в очаге деформации. Перемещение валков в процессе прокатки является менее предпочтительным из-за конструктивной сложности и повышенного износа сопрягаемых поверхностей постели клети и барабана с валком.

Для прокатки тонкостенных труб с использованием свободно плавающей длинной оправки французская фирма «Dujardin-Montbard-Somcnor» разработала конструкцию клети трехвалкового раскатного стана (клеть «Трансваль»), оборудованной специальными механизмами для осуществления процесса с переменным углом подачи и изменением исходных размеров калибра. Прокатка концевых участков тонкостенных труб в клети данной конструкции осуществляется по технологии, предусматривающей изменение углов подачи до минимальных значений с одновременным разведением валков для образования концевых утолщений.

В настоящее время за рубежом работает несколько трубопрокатных агрегатов с трехвалковыми раскатными станами типа «Трансваль». Один из них эксплуатируется на заводе фирмы «Babcock and Wilcox Co.» в г. Эмпридже (США).

Трехвалковый раскатной стан типа «Трансваль» установлен параллельно непрерывному длиннооправочному стану и предназначен для производства высокоточных труб с D/S от 4,5 до 15. При этом для осуществления прокатки наиболее тонкостенной части сортамента предусмотрено автоматическое изменение углов подачи, а также размеров калибра, чтобы при формировании переднего концевого участка трубы отношение D/S на нем не превышало 10, а заднего концевого участка — 8.

На заводе фирмы «Falck» в г. Милане (Италия) введен в эксплуатацию трубопрокатный агрегат с трехвалковым раскатным станом «Трансваль» для производства труб из подшипниковых и легированных марок сталей диаметром 60-70 мм с D/S =4-17.

На заводе фирмы «Tubesex» в Бильбао (Испания) эксплуатируется трубопрокатный агрегат с трехвалковым раскатным станом «Трансваль», предназначенный для производства редуцированных горячекатаных труб диаметром 21-64 с толщиной стенки 2,2-10 мм. При этом непосредственно после трехвалкового раскатного стана прокатывают трубы диаметром 72 мм, длиной до 14 м и отношением D/S <18.

На трехвалковых раскатных станах «Трансваль» устойчиво получают трубы с отношением размеров диаметра к стенке не более 15, используют в основном свободно плавающую оправку.

В зарубежной практике применяют ТПА, в которых раскатка происходит в двухвалковых станах винтовой прокатки с направляющими дисками (станы Дишера).

Однако применение станов Дишера ограничено прежде всего из-за сложности конструкции рабочей клети, схема рабочей клети изображена на рисунке 8. Кроме того, снижается маневренность агрегата, так как для прокатки труб различного диаметра требуется определенный профиль дисков, что приводит к дополнительным затратам времени на перевалку.

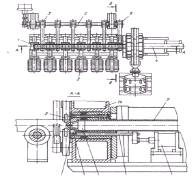

Рисунок 10 — Схема рабочей клети раскатного стана с дисковыми проводками

- рабочие валки;

- 2 — приводные диски;

- 3 — привод дисков

Конструкция раскатного стана Дишера не отличается от конструкции прошивного стана с дисковыми проводками. На входной стороне стана расположен желоб и выталкиватель для задачи длинной оправки в гильзу и подачи гильзы с оправкой в рабочие валки. На выходной стороне стана имеется рольганг для приемки трубы на оправке.

В стане Дишера раскатка трубы осуществляется на длинной оправке, движущейся вместе с трубой вдоль оси прокатки. Дисковые проводки 2 способствуют ускорению процесса прокатки, получению большей вытяжки, более тонкой стенки, повышению точности труб. Мощность главного привода при прокатке труб диаметром до 200 мм составляет 1470 кВт, а двигателя для вращения дисков — 650 кВт. Этот стан более энергоемок, чем трехвалковый раскатной стан.

Основное достоинство агрегатов со станами Дишера возможность раскатки труб с отношением диаметра к толщине стенки D0/S0 до 35.

В агрегатах со станом Дишера, где используются более тонкостенные гильзы и скорость прокатки невелика, требуется подогрев гильзы, и в агрегат обязательно включается подогревательная печь.

Коэффициент вытяжки в стане Дишера несколько меньше, чем в трехвалковом раскатном стане: μ= 1,2-1,5 при раскатке толстостенных и μ = 2,2-2,8 при раскатке тонкостенных труб.

Предлагается провести реконструкцию одной из линий, заменив трехвалковый раскатной стан непрерывными клетями PQF, которые будут производить тонкостенные трубы общего назначения.

Метод непрерывной прокатки в трехвалковой клети последовательно продвигался фирмой SMS Demag Innse на рынок уже с начала 90-х годов XX века. Преимущества процесса были очевидны, так как уже на редукционно-растяжном участке замена двухвалковых клетей на трехвалковые привела к существенному улучшению качества бесшовных труб. Оборудование стана PQF расположено очень компактно, что существенно сокращает время прокатки от прошивного стана до прокатки на оправке, что приводит к минимальной потере температуры на пустотелой заготовке. В то же время, благодаря предварительной установке заготовки на основную линию прокатки, пустотелую заготовку можно катать за очень максимально короткое время, которое сокращает время контактного охлаждения внутренней поверхности гильзы и поверхности оправки. При трехвалковой конструкции клети неравномерная деформация сечения сводится к минимуму при одновременном обеспечении точности геометрического размера трубы, что приводит к снижению потерь при обрезании конца трубы, устранению дефектов качества, вызываемых общепринятыми станами для прокатки на оправке, сокращению коэффициента отверстия, вогнутости и неравномерности толщины. Также при использовании трехвалковой конструкции клети в сочетании с одним приводом, гидравлическим нажимным устройством и автономным устройством для калибровки калибра для контроля точности калибра на прокатном стане всегда можно поддерживать высокую точность введения и регулировки заданных значений, что обеспечивает стабильность контроля всего процесса прокатки и качества продукции. Стан состоит из пяти трехвалковых клетей и является компактным станом для прокатки на оправке. Для каждой клети имеется отдельное гидравлическое нажимное устройство, которое действует на центральную линию валка и позиционирует его. Валки соединяются с клетью с помощью качающейся консоли, который по сравнению с трехвалковыми клетями другой конструкции более прост по конструкции и в эксплуатации, более удобен для регулировки, а регулировка более эффективна. По сравнению с распространенной двухвалковой конструкцией трехвалковый калибр более круглый, что играет большую роль в деформации трубы. Стан для прокатки на оправке с трехвалковыми клетями оснащен системами HCCS и PSS для осуществления контроля технологического процесса. Система HCCS используется для контроля действий гидравлического нажимного устройства стана, чтобы проконтролировать зазор между валками. Кроме того, контроль и расчет технологических данных помогает осуществить такие функции как компенсация температуры, контроля удара при врезании, отбрасывание переднего и заднего конца. С помощью системы PSS осуществляется расчет технологических значений, в то же время, благодаря получению и визуализации сигналов о прокатном усилии, имеется возможность наблюдения, анализа и архивирования данных по каждой трубе во время процесса прокатки. Вся линия горячей прокатки оснащена многочисленными встроенными устройствами для контроля всего производственного процесса, особенно специальными приборами для измерения температуры, толщины стенки, внешнего диаметра и длины, установленными на выходе из вытяжного стана и редукционного стана. Результаты таких замеров отправляются назад через систему на главный компьютер стана PQF и редукционного стана для регулировки нажимной системы и скорости прокатки, чтобы получить оптимальное качество трубы.

Прокатку труб на непрерывном стане ведут на плавающей оправке, хотя известны агрегаты, в которых применяют удерживаемую оправку, но так как максимальная длина готовых труб не превышает 12 м из-за особенностей холодильной камеры, то применяется плавающая оправка. Такая оправка значительно короче, но стойкость ее ниже. В связи с тем, что производительность агрегата при использовании удерживаемой оправки заметно ниже, она не получила распрастранения, не смотря на то, что не требует оправкоизвлекателя.

Редукционно-калибровочный 12 — ти клетьевой стан позволяет существенно расширить сортамент. Редуцирование происходит без подпора и без натяжения, за счёт тянущего усилия, создаваемого вращающимися валками клетей. Величина обжатия зависит от числа клетей, установленных в стане. Одновременно в стане может быть установлено 12 клетей, Редукционно-калибровочный стан позволяет работать с высокой производительностью при прокате труб одного диаметра, однако при переходе на другой размер диаметра требуется перевалка группы клетей, или всех клетей, что снижает производительность ТПА 50 ÷ 200. минимальное количество клетей — 6. Суммарное обжатие в РКС обычно не превышает 20 %, частное обжатие в одной клети составляет 2,8 %. При редуцировании тонкостенных труб наблюдается увеличение их разностенности, при редуцировании толстостенных труб происходит гранение внутреннего диаметра, стремящегося по форме к квадрату. Последний дефект можно устранить, снизив частное обжатие до 1,5 %. Общее суммарное обжатие в редукционно-калибровочном стане обычно не превышает 20 %. Последние два калибра валков предназначены для получения наружного профиля трубы, соответствующего готовому размеру, а небольшая овальность труб устраняется в калибровочном стане винтовой прокатки.

2. Техника производства

1 Исходная заготовка

На Волжском трубном заводе используется горячекатаная заготовка квадратного и круглого сечения из углеродистых и легированных сталей со специальными свойствами, предназначенная для изготовления труб, сортового проката и специальных изделий.

Трубная заготовка должна иметь точные размеры. Несоблюдение размеров вызывает увеличение брака при производстве труб. Значительное отклонение наружного диаметра заготовки по сравнению с номинальным значением или большая овальность приводят к ухудшению условий захвата заготовки валками прошивного стана. Допускаемые для круглой заготовки отклонения по диаметру колеблются от 1,8% для производства труб диаметром менее 90 мм и до 3% для труб диаметром Dт < 220 мм.

Трубную заготовку, поступающую в трубопрокатный цех длиной от 5м до 9м, укладывают в штабеля с разделением по маркам стали, размерам и плавкам.

Таблица 1.Марки стали для трубных заготовок

|

Марка стали |

Диаметр |

Размеры, мм |

Документация |

|

|

Допустимые отклонения |

Длина |

|||

|

10,20,30,40,45 ГОСТ 1050-88 36Г2С, Д.ОСТ14-21-77 20Х, 35Х, 40Х, 40ХН, 30ХГСА, 35ХГСА, 38Х2МЮА и другие ГОСТ 4543-7 |

150 |

+1,2 -2 |

2000- 6000 |

ОСТ 14-21-77 Заготовка трубная из углеродистых, низколегированных и легированных сталей. Технические требования. |

|

160 170 180 190 |

+1,5 -2,5 |

|||

|

200 210 |

±2,5 |

|||

|

230 250 270 |

±1,5 |

|||

Таблица 2. Химический состав стали

|

Марка стали |

Массовая доля элементов, % |

|||

|

углерода |

кремния |

марганца |

хрома, не более |

|

|

35 |

0,32-0,40 |

0,17-0,37 |

0,50-0,80 |

0,25 |

|

40 |

0,37-0,45 |

0,17-0,37 |

0,50-0,80 |

0,25 |

|

45 |

0,42-0,50 |

0,17-0,37 |

0,50-0,80 |

0,25 |

|

50 |

0,47-0,55 |

0,17-0,37 |

0,50-0,80 |

0,25 |

|

55 15Х 15ХА 20Х 30ХРА 40Х 45Х |

0,52-0,60 0,12-0,18 0,12-0,17 0,17-0,23 0,27-0,33 0,36-,44 0,41-0,49 |

0,17-0,37 0,17-0,37 0,17-0,37 0,17-0,37 0,17-0,37 0,17-0,37 0,17-0,37 |

0,50-0,80 0,40-0,70 0,40-0,70 0,50-0,80 0,50-0,80 0,50-0,80 0,50-0,80 |

0,25 1 1 1 1,3 1,1 1,1 |

2 Сортамент до и после реконструкции

Таблица 3. Сортамент труб до реконструкции

|

Наружный диаметр, мм |

Толщина стенки, мм |

||||||||

|

7,0-9,0 |

9,1-11,0 |

11,1-13,0 |

13,1-15,0 |

15,1-17,0 |

17,1-19,0 |

19,1-21,0 |

21,1-23,0 |

23,1-25,0 |

|

|

50,0-60,0 |

|||||||||

|

60,1-70,0 |

|||||||||

|

70,1-80,0 |

|||||||||

|

80,1-90,0 |

|||||||||

|

90,1-100,0 |

|||||||||

|

100,1-110,0 |

|||||||||

|

110,1-120,0 |

|||||||||

|

120,1-130,0 |

|||||||||

|

130,0-140,0 |

|||||||||

|

140,1-150,0 |

|||||||||

|

150,1-160,0 |

|||||||||

|

160,1-170,0 |

|||||||||

|

170,1-180,0 |

|||||||||

В результате замены трехвалкового раскатного стана на непрерывные клети PQF в сочетании с редукционно-калибровочным станом расширился сортамент выпускаемой продукции.

Таблица 4. Сортамент труб после реконструкции

|

Наружный диаметр, мм |

Толщина стенки, мм |

||||||||

|

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

|

50,0-60,0 |

|||||||||

|

60,1-70,0 |

|||||||||

|

70,1-80,0 |

|||||||||

|

80,1-90,0 |

|||||||||

|

90,1-100,0 |

|||||||||

|

100,1-110,0 |

|||||||||

|

110,1-120,0 |

|||||||||

|

120,1-130,0 |

|||||||||

|

130,0-140,0 |

|||||||||

|

140,1-150,0 |

|||||||||

|

150,1-160,0 |

|||||||||

|

160,1-170,0 |

|||||||||

|

170,1-180,0 |

|||||||||

|

180,1-190,0 |

|||||||||

|

190,1-200,0 |

|||||||||

|

200,1-210,0 |

|||||||||

|

До реконструкции |

|

|

После реконструкции |

Таблица 4. Технические требования международных стандартов к точности труб по наружному диаметру

|

Диапазон сортамента, дюйм |

API 5CT API 5D |

API 5L |

ASTM A53 |

ASTM A106 |

DIN 17121 |

DIN 1629 |

DIN 1630 |

DIN 17175 |

|

2⅜ — 4½ |

±0,79мм |

± 0,75% |

± 1% |

± 0,79мм |

± 1% |

± 1% |

± 1% |

± 0,75% |

|

4½ — 8 |

± 0,75% |

± 1% |

+1,59/-0,79мм |

± 1% |

± 1% |

± 1% |

± 0,9% |

|

|

>8- >12 |

+1/-0,5% |

± 0,75% |

± 1% |

+2,38/-0,79мм |

± 1% |

± 1% |

± 1% |

± 0,9% |

|

12 — 18 |

+1/-0,5% |

± 0,75% |

± 1% |

+2,38/-0,79мм |

± 1% |

± 1% |

± 1% |

± 1% |

Таблица 5. Предельные отклонения по наружному диаметру и толщине стенки труб

|

Наружный диаметр, мм |

Предельные отклонения для труб точности изготовления |

|

|

Повышенной |

обычной |

|

|

До 50 включ. |

±0,5 мм |

±0,5 мм |

|

Св. 50 до 219 » |

±0,8% |

±1,0% |

|

»219 |

±1,0% |

±1,25% |

Таблица 6. Предельные отклонения толщины стенки

|

Наружный диаметр, мм |

Толщина стенки, мм |

Предельные отклонения по толщине стенки труб точности изготовления, % |

|

|

повышенной |

обычной |

||

|

До 219 |

До 15 включ. |

±12,5 |

+12,5 -15,0 |

|

Св. 15 до 30 |

+10,0 -12,5 |

±12,5 |

|

|

30 и выше |

±10,0 |

+10,0 -12,5 |

|

.3 Оборудование для производства труб на ТПА 200

.3.1 Пресс холодной ломки

На заготовке, задаваемой в пресс, плазмотроном делается надрез шириной 4 -10 мм и глубиной до 20 мм, с последующим охлаждением водой очага ломки. Надрез должен находиться на стороне противоположной призме.

Контроль надреза проводится визуально.

Таблица 7. Техническая характеристика пресса деления штанг

|

Тип |

Горизонтальный, гидравлический, четырехколонный |

|

Номинальное усилие |

630 т |

|

Производительность пресса |

До 230 изломов в час |

|

Размеры используемых заготовок |

|

|

Диаметр |

90-260 мм |

|

Длина штанг |

От 3300 мм до 12000 мм |

|

Длина получаемых заготовок после ломки |

От 1100 мм до 4100 мм |

|

Масса заготовки |

До 1300 кг |

|

Предел прочности используемого металла |

От 50 кгс/мм2 до 100 кгс/мм2 |

После раскроя заготовка по направляющим рольгангам поступает на загрузки заготовок в печь.

.3.2 Кольцевая печь

Кольцевая печь — это промышленная печь, в которой нагрев изделий

происходит на кольцевом вращающемся поде. Кольцевые печи применяют

главным образом для нагрева заготовок при прокатке труб и для термической

обработки металлических изделий

Перед прошивкой исходная заготовка нагреваются в кольцевых печах с

вращающимся подом. В этих печах благодаря всестороннему нагреву

заготовок несколько снижается удельная продолжительность процесса нагрева и сравнении с методическими печами, где нагрев заготовок идет в

основном со стороны свода печи. Производительность кольцевых печей

достигает 75 т/ч. Максимальная температура нагрева 1250-1300° С.

Печь имеет форму замкнутого пустотелого кольца, образуемого внутренней и наружной стенками, сводом и подом.

Печь разделена на четыре зоны: подогревательную, нагревательную,

сварочную и томильную. В некоторых случаях третью зону делят еще на две

части. Благодаря вращению пода заготовка перемещается от окна загрузки к

окну выдачи. Она проделывает путь, соответствующий повороту подины на угол 330…340°, так как окна загрузки и выгрузки расположены близко друг к другу.

Скорость вращения подины, температурный режим по зонам печи и

температура нагрева заготовки устанавливаются в соответствии с требованиями технологической

Загрузка и выгрузка заготовки осуществляется двумя специальными машинами (шаржир-машинами) одинаковой конструкции, они представляют собой тележку, несущую длинный «хобот» с клещами на переднем конце .

Таблица 8. Техническая характеристика кольцевой печи.

|

Тип печи |

Кольцевая с вращающимся подом |

|

Наружный диаметр, мм |

25450 |

|

Внутренний диаметр, мм |

14550 |

|

Ширина пода, мм |

4180 |

|

Высота рабочего пространства, мм |

1740 |

|

Производительность, шт/час |

10-30 |

|

Единовременная загрузка, шт |

Не менее 84 (1 ряд) |

|

Вид топлива |

Природный газ |

|

Удельный расход топлива кг/т |

57,0 — 81,225 |

|

Мощность печи, Гкал/ч |

4,549-13,965 |

|

КПД печи, % |

35,87-45,5 |

|

Максимальная масса садки |

250т |

|

Угол между осями загрузки и выгрузки |

24 град |

Далее заготовка по направляющим рольгангам поступает на операцию

прошивки.

2.3.3 Прошивной стан винтовой прокатки

Прошивной стан — это трубопрокатный стан, предназначенный для

получения из сплошной заготовки или слитка толстостенной полой гильзы

методом поперечно-винтовой прокатки. Прошивка заготовки на прошивном

стане — это первый этап получения бесшовных труб.

Оборудование для зацентровки трубной заготовки:

Для уменьшения разностенности переднего конца гильзы и улучшения условий захвата заготовки валками прошивного стана применяется центровка заготовки. Центровка переднего торца заготовки осуществляется в горячем состоянии пневматическим зацентровщиком. Центровка заготовки осуществляется одним ударом бойка с большой скоростью, что обеспечивает получение отверстия в торце заготовки диаметром до 30 мм и глубиной до 35 мм.

Такая конструкция позволяет при широком сортаменте заготовок по диаметру точно и автоматически совмещать их ось с продольной осью пневматической пушки, так как центрователь при захвате очередной заготовки своими кулачками осуществляет одновременно подъем рычагов выбрасывателя, а эти рычаги приподнимают с роликов заготовку, выводя ее на ось центрирования. После операции зацентровки заготовка выталкивается из рычажного центрователя толкателем, закрепленным на стволе пневмопушки, благодаря чему полностью исключается застревание бойка пневмопушки в металле заготовки. Все это обеспечивает высокую точность зацентровки, достаточное быстродействие механизма и позволяет сократить время при переходах на прокатку заготовок другого диаметра.

Таблица 9. Техническая характеристика зацентровщика заготовки

|

Диаметр заготовки |

90-250 мм |

|

Ход ударника |

3.2 М |

|

Усилие зацентровки |

800кН |

|

Время операции зацентровки |

7 с |

|

Скорость подачи заготовки к зацентровщику |

0,5 м/с |

|

Давление охлаждающей воды |

0,2-0,3 МПа |

|

Гидроцилиндры зажима заготовки 100х200 |

3 шт |

|

Гидроцилиндр выдавливания центрового отверстия- 320х100 |

1 шт |

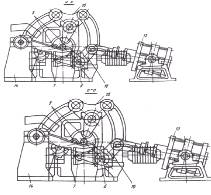

Устройство для зацентровки заготовок содержит подводящий рольганг 1, выбрасыватель 2 с встроенными рычагами 3 между роликами рольганга и пневматическую1 пушку 4. Между рольгангом и 62 пневматической пушкой размещен трехрычажный центрователь с консольными роликами 5. На оси 6 рычажного центрователя закреплен кулачок 7 так, что он находится под ближним к центрователю рычагом 8 выбрасывателя. На стволе 9 пневмопушки 4 параллельно оси закреплен толкатель 10, представляющий собой пневмоцилиндр 11, на штоке которого установлен упор 12, этот упор размещен в прорези шайбы 13 ствола 9 пневмопушки. Особенностью конструкции центрователя заключается в том, что центрирующие ролики 5 выполнены консольно с внешней стороны корпуса 14. Это позволяет зажимать заготовку непосредственно у ее торца, благодаря чему достигается высокая точность центрирования.

Работа зацентровщика данной конструкции осуществляется следующим образом. Заготовка по рольгангу 1 подается к пневматической пушке 4 до упора в шайбу 13. При включении пневмоцилиндра 15 рычаги 16 центрователя сводятся для зажатия заготовки. Одновременно с движением рычагов 16 центрователя, поворачивается кулачок 7, который, воздействуя на один из рычагов 5 выбрасывателя 2, поднимает их вместе с заготовкой над роликами рольганга 1 до совмещения оси заготовки с осью бойка 17. При включении пневмопушки за счет энергии, развиваемой бойком, выбивается отверстие. В то же время подается воздух в пневмоцилиндр 11. Как только произойдет зацентровка заготовки, раскрываются рычаги 16 центрователя и заготовка толкателем 10 выбрасывается за его пределы на рольганг 1. Затем зацентрованная заготовка выбрасывается к прошивному стану, а в механизм подается очередная заготовка и цикл повторяется.

Рисунок 10. Пневматический зацентровщик с трехрычажным зажимом.

2.3.4 Оборудование входной стороны

Основным оборудованием входной стороны прошивного стана является передний стол, на который во время прокатки воздействует температура, вода, окалина и знакопеременные ударные нагрузки, возникающие в результате ударов быстро вращающегося заднего конца заготовки. Конструкция стола ТПА 50-200 имеет следующие особенности: подъем и опускание приемного желоба для совмещения оси заготовки с осью прошивки осуществляется путем его поворота относительно оси, расположенной на некотором расстоянии от оси прокатки; опорой желоба служат ось качания желоба и подушки эксцентрикового механизма; стол снабжен механизмом выбрасывания заготовок из желоба, которые по каким-либо причинам не прокатали на стане.

На рисунке 11 показана такая конструкция стола, который состоит из массивного желоба со сменными чугунными вставками 2, оси качания, механизма регулирования желоба по высоте, механизма открывания проводок и механизма выбрасывания заготовок. Желоб опирается на подушки 4, закрепленные на эксцентриках 5, которые свободно поворачиваются относительно подушек. Эксцентрики размещены на валу б, опирающемся через втулки и подшипники скольжения на стойку 8, являющуюся опорой и для оси 3 качания желоба 1. Вращение эксцентриков при изменении высоты желоба осуществляется через опорный вал 6 от привода, состоящего из коническо-цилиндрического редуктора и электродвигателя с тормозом. Для устранения вибраций желоба при работе стана подушка снизу прижимается к желобу с помощью планок 12, а для облегчения перемещения желоба относительно подушек при повороте эксцентрика к подушкам прикреплены бронзовые прокладки 13. Механизмы открывания проводок и выбрасывания непрокатанных заготовок смонтированы на оси 14, которая установлена на качающемся желобе. Приводом этих механизмов является пневмоцилиндры. Достоинством разработанной конструкции являются ее высокая жесткость и компактность.

Рисунок 11. Передний стол с эксцентриковым механизмом и опорными

подушками прошивного стана ТПА 50-200.

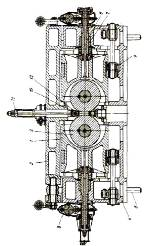

.3.5 Клеть прошивного стана

Основным деформирующим инструментом прошивного стана является

оправка и валки, вращающиеся в подшипниках, установленных в станине рабочей клети. В качестве вспомогательного (направляющего) инструмента используют неподвижные линейки.

Рабочие валки прошивных станов приводятся во вращение от электродвигателей постоянного или переменного тока. В последнее время все чаще применяют двигатели постоянного тока, позволяющие регулировать скорость прошивки в широких пределах.

Рабочая клеть включает два узла барабанов с валками, узел станины, механизм откидывания крышки, два механизма установки валков, два механизма поворота барабанов, механизм установки верхней линейки, механизм перехвата стержня. Барабаны 1 одновременно являются и кассетами, так как непосредственно в их расточках устанавливаются и жестко крепятся узлы валков 2. Для откидывания крышки 3 станины 4 при перевалке валков 2 в станине установлены два гидроцилиидра 5, штоки которых шарнирно соединены с крышкой чтобы предохранить узел станины от истирания и облегчить поворот и перемещение барабанов, в станине и в крышке предусмотрены направляющие планки, расположенные под углом 45°. Каждый барабан снабжен механизмом осевого перемещения для изменения раствора между валками и механизмом поворота валков на угол подачи. Механизм осевого перемещения включает нажимной винт 6 с гайкой 7 и привод. В свою очередь, привод выполнен из червячного редуктора 8 и электродвигателя (они крепятся к торцу станины).

Механизм поворота барабана состоит из шестерни 9 и механического привода, установленного отдельно от клети. Механизм установки верхней линейки, он состоит из двух

цилиндрических направляющих колонн 10, установленных через втулки в расточках крышки станины. Между собой колонны жестко соединены в верхней части траверсой 11, а нижней — линейкодержателем 12. Для перемещения линейкодержателя с колоннами и траверсой предусмотрены два нажимных винта с гайками. Вращение нажимных винтов осуществляется колесами червячных редукторов, имеющих с винтами шлицевое соединение. В свою очередь, приводом червячных редукторов служит электродвигатель.

Таблица 10. Параметры настройки прошивного стана

|

Диаметр заготовки, мм |

Угол подачи валков, град. |

Окружная скорость валков, м/c |

|

До 150 |

11,5-13 |

5,3-5,6 |

|

До 160 |

11,5-13 |

5,1-5,3 |

|

170 |

11,5 |

4,9-5,0 |

|

180 |

11,0 |

4,9 |

|

190 |

10,5 |

4,3-4,6 |

|

260 |

9,5 |

3,2-3,6 |

Рисунок 12. Рабочая клеть прошивного стана.

Таблица 11. Техническая характеристика прошивного стана.

.3.6 Оборудование выходной стороны

На выходной стороне стана проходит большое число сложных операций: центрирование быстровращающегося (более 1000 об/мин) упорного стержня, центрирование гильзы, имеющей во время прокатки вращательное и поступательное движение, восприятие осевых усилий прокатки, выдача прокатанных гильз из стана и т.д. Для выполнения этих операций устанавливается комплекс оборудования.

Принцип действия выходной стороны с осевой выдачей гильз заключается в следующем: после окончания процесса прокатки первая пара роликов выдающего устройства у рабочей клети сводится на гильзу и перемещает ее на небольшой скорости (до 1,7 м/с) за первый центрователь. Освобожденный таким образом стержень с оправкой зажимается роликами первого центрователя. После этого открывается замок упорно-регулировочного механизма и упорная головка быстро отводится вверх, обеспечивая свободное перемещение гильзы, которая выдающим устройством на большой скорости транспортируется по ходу прокатки за выходную сторону. Как только закончится выдача гильзы из стана, возвращается и запирается упорная головка, закрываются все центрователи и в стан подается очередная заготовка.

Важное значение имеет центрирование упорного стержня. При неправильном центрировании стержня оправка непрерывно перемещается

во время прокатки, в результате чего гильза получается с повышенной разностенностью. Кроме того, вибрация стержня усиливает вибрацию стана,

что увеличивает разностенность гильзы, а также скольжение металла и, следовательно снижает производительность стана.

Двухрычажный центрователь содержит основание (корпус), шарнирно

смонтированный на основании нижний с двумя роликами и верхний с роликом, тягу шарнирно соединяющую нижний и верхний рычат для

обеспечения кинематической связи всех трех центрирующих роликов, опору с рамой для шарнирного закрепления пневмоцилиндра.

Выбрасывание гильзы осуществляется с помощью фрикционных роликов, установленных с двух сторон центрователей; при этом каждый ролик приводится в движение отдельным электродвигателем, установленным на раме. Для синхронного качания роликов применена рычажная шарнирная система с тягой. Привод качания роликов пневматический и устанавливается на центрователе (выше оси прокатки).

Устройство для выдачи гильз состоит из фрикционных роликов, механизма качания роликов и привода. Механизм качания роликов имеет рычаги, оси качания, рычажную шарнирную систему, в состав которой входят два рычага, жестко соединенные с осями, и тяга. Система рычагов и тяги выбираются и устанавливаются так, что ось гильз при их выбрасывании роликами практически не смещается от оси прокатки независимо от размера гильз (смещение не превышает 1 мм даже при прокатке гильз предельных размеров).

Оси качания роликов находятся в неразъемных корпусах, которые прикреплены к специальным боковым площадкам центрователя. Пневмоцилиндр качания роликов установлен на центрователе. Шток пневмоцилиндра шарнирно соединен с рычагом, жестко связанным с одной из осей качания роликов.

Конструкция упорно-регулировочного механизма имеет следующие особенности:

каретка с упорной головкой опирается непосредственно на станину на

уровне оси прокатки; это позволяет сделать конструкцию механизма жесткой и надежной в работе;

упорная головка снабжена подшипниковым узлом, состоящим из мощного встроенного радиально-упорного подшипника;

механизм имеет небольшое количество подвижных соединений, выполненных на подшипниках качения, что обеспечивает высокую точность

установки механизма и центрирования головки по оси прокатки;

просто и надежно обеспечена защита подшипникового узла от воды.

Осевые усилия прокатки воспринимают нажимные винты с упорными

гайками. Осевое регулирование каретки с упорной головкой также осуществляется через нажимные винты специальным механизмом, который перемещает каретку в направляющих станины.

Механизм перемещения каретки с упорной головкой установлен на

хвостовой части станины.

Каретка в упорно-регулировочном механизме предназначена для

перемещения вдоль оси прокатки упорной головки с механизмом отпирания

и запирания. Она выполнена литой, имеет жесткую, коробчатого типа,

конструкцию. К станине каретка прижимается через направляющие

специальными планками.

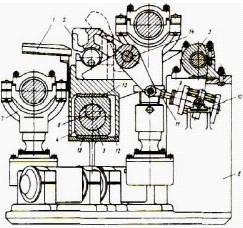

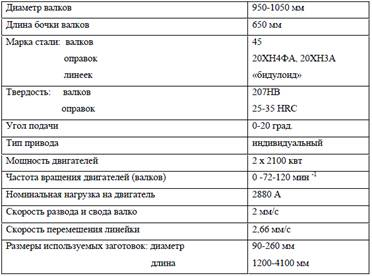

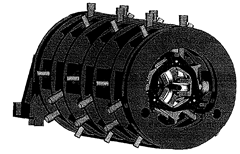

.3.7 Рабочая клеть трехвалкового раскатного стана

Рисунок 13. Рабочая клеть трехвалкового стана винтовой прокатки

Клеть состоит из корпуса 1, крышки 2, барабанов 3, кассет с валками 4,

нажимных винтов 5, нажимной гайки и приводов барабана от гидроцилиндров.

Данная клеть оснащена тремя устройствами для разворота барабанов с рабочими валками (рис. 23).

Каждое устройство разворота барабана имеет установленные на станине клети силовые цилиндры, воздействующие на ограничители 3 и 4 и регулируемые упоры 7 и 8 для ограничения хода соответствующих силовых цилиндров 1 и 2. Ограничительный упор включает нажимной винт 9 с упорной гайкой 10, вмонтированной в корпусе упора. Привод нажимного винта — электромеханический, включающий червячный редуктор, соединенный с электродвигателем зубчатой муфтой. Полости силовых цилиндров соединены с гидросистемой (насосной станцией с гидроаккумулятором, тремя распределителями, трубопроводами высокого давления, связывающими полости цилиндров системой питания.

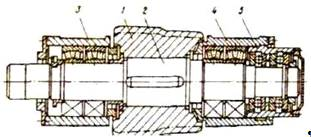

Рабочий валок трехвалкового раскатного стана состоит из бочки , насаженной на опорный вал 2, цапфы которого установлены в подшипниках, размещенных попарно в подушках 3 и 4. Между торцами подушек и внешними обоймами опорных подшипников предусмотрены зазоры для свободного перемещения бочки валка с опорными подшипниками относительно подушек, которые крепятся в барабане. В одной из подушек за радиальными подшипниками установлена резьбовая втулка 5 с внутренним буртом, с обеих сторон которой размещены упорные подшипники, зафиксированные на цапфе гайкой. Втулка фиксируется относительно подушки контргайкой. Обе подушки по глухой посадке без возможности перемещения и поворота устанавливаются в расточках барабана. Настройка гребня осуществляется резьбовой втулкой — перемещением ее относительно подушки.

Рисунок 14. Рабочий валок трехвалкового раскатного стана.

При подготовке клети к работе упоры устройства для разворота барабанов необходимо настроить следующим образом: одна — на малый угол подачи рабочих валков, при котором осуществляется начало и окончание процесса прокатки труб; второй — на больший, для прокатки основной части трубы. После настройки упоров подают жидкость в гидроцилиндр, который разворачивает барабан с валком на малый угол подачи. Далее с помощью механизмов перемещения рабочих валков настраивают калибр валков на необходимый диаметр труб. При этом гребни рабочих валков должны находиться в одной плоскости.

Как только рабочие валки захватят гильзу и прокатают ее передний конец, барабаны с рабочими валками разворачиваются набольший угол подачи, при котором прокатывается основная часть трубы.

Окончание прокатки проводится на малом угле подачи, для чего барабан с валками поворачивают в исходное положение. Изменение угла подачи в процессе прокатки одной трубы может осуществляться в ручном и автоматическом режимах.

.3.8 Редукционно-калибровочный стан

Калибровка труб производится для окончательного формирования

наружного диаметра труб после проката.

Многоклетьевой непрерывный трубопрокатный стан продольной прокатки труб без оправки, предназначен для уменьшения диаметра труб без изменения или с изменением толщины стенки и повышения точности размеров по диаметру.

Таблица 12. Техническая характеристика редукционно-калибровочного стана

|

Диаметр валков |

450 мм |

|

Межклетьевое расстояние |

600 мм |

|

Привод валков |

Индивидуальный |

|

Электродвигатели мощностью |

12 х 250 кВт |

|

Частота вращения электродвигателей |

0-500-1000 мин-1 |

|

Передаточное число редуктора |

7,06 |

|

Число работающих клетей, макс. |

12 шт |

|

Усилие прокатки, наибольшее |

60 т/c |

|

Макс. рабочий крутящий момент при прокатки на клеть |

230 МН*м |

2.4 Оборудование для производства труб после реконструкции

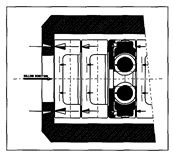

.4.1 Раскатка гильз на непрерывном стане PQF

После удаления окалины готовая к прокатке гильза подаётся манипулятором на входной участок раскатного непрерывного стана. Процесс раскатки черновой трубы на непрерывном стане PQF основан на принципе непрерывной прокатки в пяти 3-х валковых клетях, расположенных под углом 60˚ относительно друг друга, и цилиндрической плавающей оправке. Рейка толкает оправку через полую заготовку, которая удерживается валком и центровочной вилкой до начала прокатки в первой клети непрерывного стана.

В начале, гильза подается в черновую клеть, где происходит ее посадка на оправку, что необходимо для выравнивания наружного диаметра и уменьшения зазора между ее внутренней поверхностью и оправкой. Обжатие в первой клети несколько меньше, чем во второй. При прохождении гильзы с оправкой через каждую последующую клеть непрерывного стана происходит уменьшение наружного диаметра и толщины стенки гильзы вследствие комбинированного действия прокатных валков и оправки. Во 2-ой — обеспечивается максимальное обжатие, а в 4 — 5 клети выполняется калибровка черновой трубы.

Рисунок 15. Схема процесса раскатки.

Установка валков осуществляется гидравлическими устройствами, что позволяет осуществлять полный контроль над процессом и регулирование толщины стенки во время прокатки с целью достижения высшего качества продукции.

При раскатке гильзы и ее перемещении по оси прокатки оправка также перемещается в этом же направлении с регулируемой скоростью (ниже средней скорости прокатываемой гильзы), которая является фиксированной для каждого размера трубы и контролируется блоком управления удерживающей рейки. Поперечный разрез клети раскатного стана PQF представлен на рисунке 16.

Рисунок 16. Поперечный разрез клети раскатного стана PQF.

Ввод гильзы в непрерывный стан PQF осуществляется верхним тянущим роликом. В процессе раскатки оправка работает на постоянной скорости. После этого стержень оправки возвращается на входную сторону стана и подается оттуда в систему циркуляции.

|

1. Подготовка заготовки, визуальный контроль |

2. Ломка заготовки |

3. Нагрев заготовки |

|

|

|

|

|

4. Центровка заготовки |

5. Прошивка заготовки |

6. Раскатка гильз на PQF стане |

|

|

|

|

|

7.Извлечение оправки |

8. Обрезка концов |

9. Подогрев труб в печи |

|

|

|

|

|

10.Редуцирование труб |

11.Охлаждение труб |

12. Термообработка |

|

|

|

|

|

13. Правка труб |

14. Обрезка концов |

15. Контроль качества |

|

|

|

|

|

16. Резка труб на мерные длины |

17. Складирование |

|

|

|

|

Рисунок 17. Технологическая схема производства труб в ТПЦ-1 после реконструкции.

2.5 Особенности конструкции непрерывного стана PQF

Агрегат PQF представляет собой непрерывный стан, состоящий из пяти трехвалковых клетей.

Стан PQF включает следующие четыре основных элемента:

прокатные клети

контейнер прокатных блоков

приводы валков

систему перевалки валков

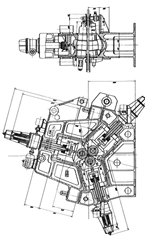

.5.1 Прокатная клеть

Прокатная клеть состоит из трех приводных валков, установленных в кассете.

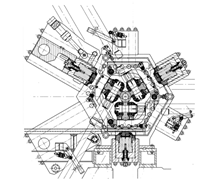

Рисунок 18. Общий вид прокатной клети непрерывного стана PQF.

Каждый валок опирается на подушки, закрепленные на рычажном держателе. Рычаг поворачивается на штифте, закрепленном в кассете. Для перевалки смонтированная система поворачивается вне кассеты, где подушки отсоединяются от рычагов. Поэтому рычаги остаются всегда установленными на штифте в кассете.

Рисунок 19. Схема развернутых рычагов.

Штифтовая система позволяет регулировать зазор между валками и определяет ось очага деформации раскатного стана. Поэтому штифт имеет ту же функцию, что и система зажима подушек в традиционной двухвалковой клети. Поворот валкового блока на штифте позволяет регулировать зазор между валками на различную толщину труб. Вариант с поворотом валкового блока на штифтах позволяет использовать только один гидроузел для каждого валка.

Установка оси валков после переточки достигается заменой шайб между подушками валков и рычагом для обеспечения правильной радиальной позиции.

Единственной функцией кассеты является восприятие осевых нагрузок, в то время как разделяющие усилия поддерживаются гидрокапсулами, размещенными вне кассет в расточках клети.

Во время прокатки подушки прижимаются к стенке кассет. Стенка реагирует на эти нагрузки и передает их контейнеру через внешние кольца контейнера. На выходной стороне каждой кассеты подушки проскальзывают к задней части стенки смежной кассеты.

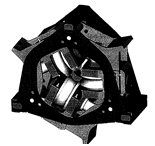

Рисунок 20. Осевая нагрузка на кассету.

Рисунок 21. Схема туннельного контейнера.

.5.2 Контейнер прокатной клети

Контейнер имеет двойную функцию поддержки и размещения прокатных клетей и опор оправок и восприятия усилий прокатки.

Рисунок 22. Схема туннельного контейнера прокатной клети.

Прокатная клеть и опорные узлы оправок вводятся в контейнер в виде пакета. Валковые узлы соединяются друг с другом и с замыкающей плитой скобами. Пакет толкается к входной стороне контейнера, посредством замыкающей плиты.

Структура контейнера состоит из нескольких плоских колец, соединенных друг с другом сварными балками, на которых установлены гидравлические узлы с соответствующими сервоклапанами для регулировки валков. Контейнер закреплен на фундаменте посредством башмаков.

Прокатные узлы зажаты на опорах внутри контейнера во время прокатки, в то время как они перемещаются по направляющим во время перевалки.

Кроме того, в контейнере установлены следующие узлы:

узлы блокировки прокатных клетей;

узлы гидравлического уравновешивания подушек валков;

узлы разъединения винтов и соответствующих опор.

После ввода прокатных узлов в контейнер и их блокировки три валка соединяются с приводами через шпиндели. Каждый валок проверяется в позиции посредством гидроузлов через устройство противовеса.

.5.3 Приводы валков

Каждый валок прокатных клетей имеет привод от двигателя трехфазного тока. В состав привода входят: двигатель, редуктор и шпиндель. Три двигателя трехфазного тока одной прокатной клети имеют регулируемую скорость.

Рисунок 23.