Механическое рыхление — послойное отделение породы от массива и разделение ее на куски при помощи механических рыхлителей. Размеры кусков породы, отделенных от массива, должны обеспечивать высокую производительность выемочно-погрузочного и транспортного оборудования при разработке пластов различной мощности.

Применяемые рыхлители по способу крепления рабочего органа разделяются на навесные и прицепные. Основным преимуществом навесных рыхлителей по сравнению с прицепными является возможность использования массы тягача для заглубления рабочего органа рыхлителя. Прицепные рыхлители осуществляют рыхление на глубину не более 0,5 м, а навесные — на глубину до 2 м.

Техническая характеристика рыхлителей приведена в табл. 1, а бульдозерно-рыхлительных агрегатов (тракторы, комплектно поставляемые с навесным оборудованием бульдозеров и рыхлителей) — в табл. 2.

Техническая характеристика отечественных рыхлителей.

Таблица 1

| Показатели | ДП- | ДП- | ДП- | ДП- | ДП- | ДП- | ДП- |

| 26С | 22С | 9ВХЛ | 10С | 29АХ | 141ХЛ | 35УХ | |

| Л | Л | ||||||

|

Базовый трактор |

Т-130 |

Т- 180КС |

ДЭТ- 250М |

ТТ-330 | ТТ-330 | Т-500 | Т-50.01 |

| Мощность | 118 | 133 | 243 | 250 | 250 | 353 | 523 |

| двигателя, кВт | |||||||

| Тяговый | 100 | 150 | 250 | 250 | 250 | 350 | 750 |

| класс, кН | |||||||

| Число зубьев | 1 | 1;3 | 1 | 1;3 | 1 | 1 | 1 |

| Расстояние между осями зубьев, мм | — | 795 | — | 700 | — | — | — |

| Ширина наконечника зуба, мм | 66 | 86 | 105 | 114 | 114 | 120-125 | 125-130 |

| Глубина рыхления, мм | 450 | 500 | 1200 | 700 | 700 | 1300 | 1780 |

| Угол рыхления, градус | 45 | 48 | 45 | 45 | 45-50 | 25-50 | 30-83 |

| Масса рыхлительного оборудования, т | 1,4 | 3,1 | 3,9 | 5,4 | 6,6 | 7 | 12,7 |

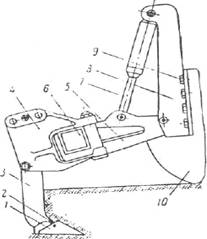

Конструктивная схема навесного рыхлителя показана на рис. 1.

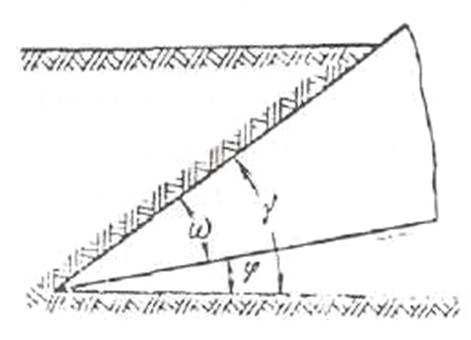

Основными параметрами, характеризующими рабочий угол рыхлителя, являются угол резания γ, угол заострения ω, задний угол φ, толщина и длина зуба и расстояние между зубьями (рис. 2).

Угол резания оказывает существенное влияние на силу резания. Увеличение угла резания (рыхления) с 40 до 60° повышает лобовое сопротивление режущему органу (зубу) в 2 раза. Чрезмерное уменьшение угла резания (до 30° и менее) может сопровождаться увеличением сопротивления породы рыхлению (особенно при резании вдоль напластования).

Рациональные значения угла рыхления при разработке скальных, полускальных и мерзлых пород находятся в пределах 30 — 45°. При разработке глин с включением валунов угол рыхления несколько увеличивается.

Угол заострения наконечников находится в пределах 20 — 30°. Во всех случаях угол заострения должен быть таким, чтобы при любом заглублении зубьев задний угол Ф был не менее 5° при рыхлении полускальных и скальных пород. При меньшем значении заднего угла ф происходит смятие породы задней гранью наконечника, в результате чего возрастает сопротивление породы рыхлению и повышается износ наконечника.

Техническая характеристика бульдозерно-рыхлительных агрегатов отечественного производства.

Таблица 2

| Показатели |

ДЗ-116А; ДЗ-116В |

ДЗ-117; ДЗ-117А |

ДЗ-35С; ДЗ-22С |

ДЗ-126; ДЗ-126А |

ДЗ-94С; ДЗ-95С |

ДЗ- 129ХЛ |

ДЗ- 141ХЛ |

ДЗ- 159УХЛ; ДП-35УХЛ |

|

|

Базовый трактор Тяговый |

Т-130.1 Г-1; Т-130.1 МГ-1; 100 | T-I80KC |

ДЭТ- 250М |

Т-ЗЗО |

ТТ-ЗЗОР- 1-01 |

Т-500Р-1 | Т-50.01 | ||

| 150 | 250 | 350 | 750 | ||||||

| класс, кН | |||||||||

| Бульдозер |

ДЗ-110А ДЗ-110B |

ДЗ-109; ДЗ-109Б |

ДЗ-35С | ДЗ-118 |

ДЗ-59С; ДЗ-59ХЛ |

ДЗ- 124ХЛ |

ДЗ- 141ХЛ |

ДЗ- 159УХЛ |

|

| Рыхлитель | ДП-26С | ДП-22С |

ДП- 9ВХЛ |

59ХЛ ДП-10С |

ДП- 29АХЛ |

ДЗ- 141ХЛ |

ДП- 35УХЛ |

||

|

Габариты, мм: длина ширина высота |

6400 | 6570 | 8350 | 9215 | 8740 | 9290 | 10305 | 11200 | |

| 3220 | 4120 | 3640 | 4310 | 4730 | 4730 | 4800 | 6050 | ||

| 3087 | 3087 | 2825 | 3240 | 3450 | 4230 | 4295 | 4785 | ||

| Масса, т | 17,8 | 17,9 | 27 | 42 | 52,8 | 50,5 | 59,5 | 90,1 |

Рис. 1 — Конструктивная схема навесного рыхлителя: 1 — наконечник зуба: 2 — стопорное устройство; 3 — стойка: 4 — поворотная скоба; 5 — тяга; 6 — рабочая рама: 7 — гидроцилиндр привода; -V — опорный кронштейн: 9 — болты крепления на базовом тракторе: 10 – тягач

Рис. 2 — Параметры рыхления при заглублении прямого наконечника

Толщина стоек рыхлителя должна быть минимальной при достаточной прочности. У рыхлителей она составляет 60-100 мм.

Длина стоек должна быть на 250 — 300 мм больше максимального заглубления зуба рыхлителя, что обеспечивает беспрепятственный проход рамы рыхлителя над разрыхленной породой.

L c

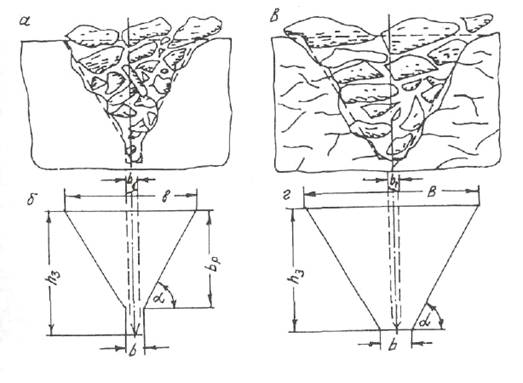

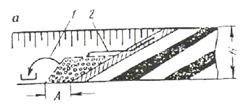

Механическое рыхление пород осуществляется при движении тягача с заглубленным зубом. При создании значительных усилий на режущей кромке зуба происходит отрыв кусков породы от массива и разрушение породы в пределах трапециевидной прорези (рис. 3).

Разрушение породы происходит в результате развития в ней сложного напряженного состояния. В разных частях прорези разрушение идет разными путями. Порода разрушается преимущественно путем сжатия и сдвига перед лобовой гранью зуба, отрыва и сдвига — в боковых расширениях прорези и среза — у боковых ребер зуба возле режущей кромки. Кроме того, затупленной режущей кромкой или изношенным наконечником осуществляется смятие породы.

Рис. 3 — Сечения одиночных борозд рыхления: а, б — соответственно фактическое и теоретическое для монолитного массива; в, г – соответственно фактическое и теоретическое для трещиноватого массива.

Удельное сопротивление породы разрушению при рыхлении K ‘ изменяется в зависимости от свойств породы и формы наконечника. Его значение близко к пределу сопротивления пород растяжению, т.е. К’ = (1,3- 1,5)σр , что свидетельствует о том, что данный способ разрушения наименее энергоемкий.

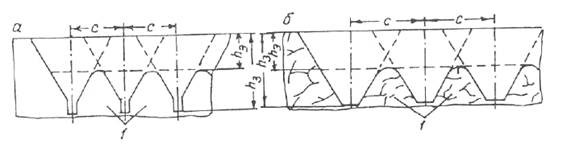

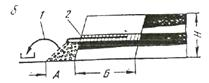

При рыхлении монолитного массива в нижней его части образуется щель (рис. 4), ширина которой соответствует ширине применяемого наконечника, а глубина составляет 15-20 % от заглубления зуба. Угол наклона боковых стенок борозды α изменяется в зависимости от состояния рыхлимого массива в пределах 30 — 80°. При рыхлении сложнотрещиноватого массива (см. рис. 4) разрушение происходит по плоскостям ослабления его трещинами. Внедрение зуба в массив при этом сопровождается интенсивным разрушением стенок по всей глубине борозды.

С с.п

Рис. 4 — Сечения борозд рыхления при параллельных проходах рыхлителя: α – в монолитном массиве; б — в трещиноватом массиве; 1 — целики

Расчёт параметров механического рыхления

Эффективность рыхления горных пород зависит от тяговых характеристик трактора, параметров рыхлителя, физико-механических свойств пород и структуры массива. Существенное влияние на производительность рыхлителя оказывают глубина погружения зуба и скорость движения рыхлителя. Эти параметры не могут приниматься произвольно, а должны рассчитываться по тяговой характеристики тяговой машины с учётом свойств рыхлимых пород.

Область применения и эффективность механического рыхления определяются степенью рыхлимости массива. Быстрое и сравнительно недорогостоящее получение необходимой информации о свойствах разрабатываемого массива дают сейсмоакустические методы исследований, основанные на изучении характера распространения упругих колебаний в массиве. Установлено, что скорость распространения упругих волн достаточно полно коррелируется с прочностью и трещиноватостью массива и может служить в качестве обобщенного показателя, учитывающего изменение этих факторов. С увеличением прочности породы скорость распространения упругих волн увеличивается, а с увеличением трещиноватости — уменьшается. Скорость распространения упругих волн в массиве горных пород и в образцах существенно различается. Это различие обусловлено структурой массива, и, прежде всего, трещиноватостью. Учитывать структурную характеристику массива рекомендуется через параметр, называемый акустическим показателем:

υ с

υ у

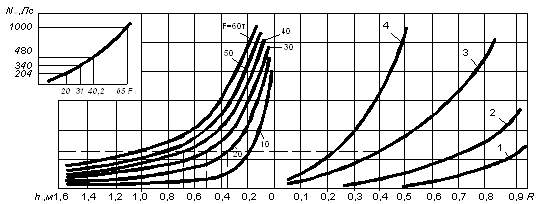

По величине акустического показателя и тягового класса трактора оптимальное заглубление зуба можно определить по предлагаемой номограмме (рис. 5) [1].

Породы вскрыши Зашуланского каменноугольного месторождения представлены четвертичными отложениями, включающими в себя почвенно-растительный слой мощностью от 0,2 до 0,6 м, суглинками мощностью от 15 до 18 метров, песчано-галечниковыми образованиями мощностью от 0,5 до 15 метров и коренными породами, состоящих из аргиллитов и алевролитов. Удельный вес вскрышных пород составляет 2,2 т/м 3 . Согласно геологического отчёта породы вскрыши в талом состоянии хорошо поддаются прямой экскавации и не требуют предварительного рыхления. Породы вскрыши находящиеся в мёрзлом состоянии и уголь могут разрабатываться только после предварительного рыхления. Коэффициент крепости мёрзлых пород находится в пределах 3-5 и данные породы можно отнести к классу средне- и труднорыхлимых, характеризуемых скоростью распространения продольных упругих волн в массиве в среднем 3000 м/с при акустическом показателе 0,4.

С целью оптимизации параметров подготовки пород к выемке механическим рыхлением рассмотрим три типоразмера бульдозерно-рыхлительных агрегатов различного тягового класса, в том числе ДЗ-35С (150 кН), ДЗ-94С (250 кН), ДЗ-141ХЛ (350 кН).

Характеристики базовых тракторов приведены в таблице 1.

По данным номограммы величина заглубления зуба рыхлителя соответственно будет составлять 0,35; 0,51; 0,69 м.

h з

Выполним расчёт основных параметров рыхления для бульдозера-рыхлителя ДЗ-35С.

Определим ширину прорези понизу

в = К з × вз ,

в з

К з

в = 1,05×0,086 =0,09

Определим ширину прорези поверху

В= в+2×К т ×hз ×ctgα

К т = 0,85

α=50 0

h з

В=0,09+2×0,85×0,35×ctg50=0,59

Определим глубину эффективного рыхления

h э =0,6 × hз

h э =0,6 × 0,35 = 0,21

Определим расстояние между соседними проходами рыхлителя

С=в+[(h з -hэ )×2ctgα]×Кт

С=0,09+[(0,35-0,21)×2ctg50]×0,85=0,29

Для других бульдозеров-рыхлителей расчёт параметров механического рыхления выполнен аналогично, результаты расчётов приведены в таблице 3.

Расчёт параметров механического рыхления

Таблица 3

| Наименование показателя | ед. изм | Тип бульдозерно-рыхлительного агрегата | ||

| ДЗ-35С (150 кН) | ДЗ-94С (250 кН) | ДЗ-141ХЛ (350 кН) | ||

|

Ширина прорези понизу, ( в ) |

м | 0,09 | 0,12 | 0,13 |

|

Ширина прорези поверху, ( В ) |

м | 0,59 | 0,85 | 1,11 |

|

Глубина эффективного рыхления, ( hэ ) |

м | 0,21 | 0,31 | 0,41 |

|

Расстояние между проходами рыхлителя, ( С ) |

м | 0,29 | 0,40 | 0,53 |

Технология отработки уступа

Необходимость разработки уступов слоями небольшой мощности и, как следствие этого, незначительная высота забоя погрузочного механизма несколько ограничивают область применения рыхлителей и оказывают существенное влияние на выбор рациональных средств комплексной механизации и технологии добычных работ. С одной стороны, незначительная высота забоя затрудняет непосредственную выемку разрыхленной горной массы механическими лопатами, так как для производительной их работы в данном случае требуется предварительное ее штабелирование. С другой стороны, механическое рыхление, обеспечивая высокое качество подготовки скальных и полускальных пород, позволяет повысить эффективность работы и расширить область применения таких выемочно-погрузочных механизмов, как скреперы, бульдозеры, одноковшовые погрузчики, многочерпаковые и роторные экскаваторы, погрузочные машины непрерывного действия и др.

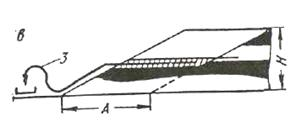

Рыхление массива навесными рыхлителями можно вести горизонтальными или наклонными слоями. При работе горизонтальными слоями по мере рыхления и погрузки породы высота уступа в зоне погрузки постоянно уменьшается, что приводит к снижению производительности экскаватора и требует дополнительных объёмов бульдозерных работ. Поэтому наиболее рациональной при рыхлении горизонтальными слоями является подъуступная схема, при которой разрыхленная порода сталкивается бульдозером по выположенному откосу на подошву уступа, где и производится её погрузка в транспортные средства (рис 6).

При рыхлении наклонными слоями откос уступа выполаживается до 20-25 о , что позволяет значительно увеличить производительность рыхлителей и бульдозеров.

V з

Рис. 6 — Схема производства добычных работ с применением рыхлителей: а — разработка уступа наклонными слоями; б — разработка уступа горизонтальными слоями с нормальным откосом уступа; в — то же, с выположенным откосом; 1 — экскаватор; 2 – бульдозер; 3 — погрузчик

Для рыхления мёрзлых откосов уступов необходимо провести их выполаживание до угла 20 о . Рыхление верхней площадки уступа производится поперечными ходами с предварительным созданием вдоль фронта работ зоны ослабления мёрзлого массива, которая выполняется заездами рыхлителя продольными параллельными полосами и служит для снижения усилия при заглублении зуба. Рыхление откосов осуществляется в направлении уклона по мере понижения уступа. Разрыхленная порода очередного слоя бульдозером транспортируется к забою экскаватора. На работах по рыхления и транспортированию пород применяем бульдозерно-рыхлительный агрегат. Схема ведения работ приведена на рисунке 7.

Расчёт производительности рыхлителя

Выполним расчёт производительности бульдозерно-рыхлительного агрегата ДЗ-35С.

Определим время на рыхление мёрзлых пород в пределах одного заезда

![]() , мин;

, мин;

t з , tв

t р –

![]() ,мин;

,мин;

где В – ширина верхней площадки уступа, м;

H у

α – угол откоса уступа, град;

υ р

![]() мин.

мин.

![]() мин.

мин.

Рассчитаем время заезда рыхлителя на новую борозду

![]() , мин;

, мин;

t м , tп

t д

![]() , мин;

, мин;

υ ХХ

![]() мин.

мин.

![]() мин.

мин.

Определим часовую производительность рыхлителя

![]() , м3 /час;

, м3 /час;

k и

![]() м3 /час;

м3 /час;

В пределах подготавливаемого блока объём рыхления мёрзлых пород равен

![]() ,м3 ;

,м3 ;

H м

![]() тыс.м3 .

тыс.м3 .

Определим время необходимое для рыхления мёрзлых пород в блоке

![]() ч.

ч.

Расчёт производительности бульдозера

Определим время цикла бульдозера

![]()

L н

L г

υ н

υ г

t п

![]() с.

с.

Определим объём призмы волочения перемещаемой бульдозером

![]()

h о

a – угол откоса развала, град.

![]() м3 .

м3 .

Определим часовую производительность бульдозера по формуле

![]()

Т ц

V – объём призмы волочения, м3 ;

k в

k р

![]() м3 /час.

м3 /час.

Определим время необходимое для перемещения мёрзлых пород в блоке

![]() ч.

ч.

Время необходимое для подготовки пород к выемке в границах рассматриваемого блока составит

![]() ч.

ч.

Для других бульдозеров-рыхлителей расчёт производительности выполнен аналогично, результаты расчётов приведены в таблице 4.

Расчёт производительности бульдозеров-рыхлителей

Таблица 4

| Наименование показателя | ед. изм | Тип бульдозерно-рыхлительного агрегата | ||

| ДЗ-35С (150 кН) | ДЗ-94С (250 кН) | ДЗ-141ХЛ (350 кН) | ||

|

Рыхление блока |

||||

|

Tрз |

мин | 1,71 | 1,57 | 1,16 |

|

tр |

мин | 1,46 | 1,32 | 0,91 |

|

TХХ |

мин | 1,62 | 1,51 | 1,18 |

|

tд |

мин | 1,17 | 1,05 | 0,73 |

|

Qр |

м 3 /ч |

59,8 | 131,6 | 303,5 |

|

Vр |

м 3 |

29 400 | ||

|

Tбр |

ч | 492 | 223,4 | 96,7 |

|

Сталкивание пород |

||||

|

Tц |

с | 449 | 336 | 285,6 |

|

V |

м 3 |

6,9 | 12,5 | 16,7 |

|

Qб |

м 3 /ч |

31,9 | 77,2 | 121,4 |

|

Tбб |

ч | 921,6 | 380,1 | 242,2 |

|

ТП |

ч | 1413,6 | 603,5 | 338,9 |

Расчёт затрат на механическое рыхление пород

Затраты на механическое рыхление мёрзлых пород выполним на основании расчёта стоимости одного машино-часа работы бульдозера. В общем случае в данном расчёте рассматриваются

З ОТ

- амортизация ( А );

З ГСМ

З ТР

З ЗЧ

З МЛ

З ПР

![]() ,

,

С Б

к Р = 1,2

к л = 1,3

Д = 1,4

П = 1,4

- единый социальный налог (к с = 1,268)

![]()

![]()

T ОК = 7 лет

![]()

Ц ДТ

![]()

Затраты на текущий ремонт для гусеничной техники в среднем составляют 20% от величины амортизационных отчислений, т.е

![]()

Стоимость запасных частей в среднем составляет 30% от величины затрат на текущий ремонт оборудования, т.е

![]()

Стоимость малоценных предметов принимается в размере 10% от величины затрат на текущий ремонт оборудования, т.е

![]()

Величина неучтённых затрат принимается в размере 20% от суммы затрат на эксплуатацию оборудования

![]()

Определим сумму затрат на рыхление мёрзлых пород бульдозером-рыхлителем ДЗ-35С

![]()

| Введение Открытый способ разработки полезных ископаемых является наиболее перспективным в технологическом, экономическом отношениях, благодаря …

Высоты разрабатываемых уступов , физико-механические свойства пород и структура механизации смежных процессов позволяют применять для вскрышных работ гидравлический экскаватор ЭГ-5 … Угол откоса отвальных уступов обычно равен углу естественного откоса пород , размещаемых в отвале. |

Раздел:

Тип: дипломная работа |

| I Данные по проекту: 1. Протяженность штрека 850 м. 2. Угол падения жилы 18о 3. Штрек проводится из штольни =250м. Характеристика пород Наименование …

Вторая фаза наступает, когда качество дробления породы снижается настолько, что погрузка производится с применением ручного труда — предварительного рыхления , подкидки породы … где kp — коэффициент разрыхления пород , равный 1,5 — 2; kкр — коэффициент, учитывающий крупность кусков породы и ее физико-механические свойства (при крупности кусков до 300 мм … |

Раздел:

Тип: реферат |

| Министерство общего и профессионального образования ИРКУТСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕ Открытые горные работы наименование кафедры …

Бульдозеры применяться при заработки талых и мерзлых пород до V категории и после предварительного механического или буровзрывного рыхления . Рыхление мерзлых пород тяжелыми навесными рыхлителями ведут послойно взаимно перпендикулярными проходками на глубину 40 см. |

Раздел:

Тип: реферат |

| РЕФЕРАТ «Проект разработки Олимпиадинского золоторудного месторождения на примере участка Восточный» Дипломный проект содержит 150 страниц, 23 …

Исходя из геологического строения прибортового массива и пространственной ориентировки природных систем трещин, для условий карьера «Восточный» принятые в проекте углы откосов … Поскольку результирующий угол откоса отвалов 15-26 град. намного меньше естественного устойчивого угла откоса отсыпаемых пород 36-37 град., при этом угол наклона основания не … |

Раздел:

Тип: дипломная работа |

| Кафедра открытых горных работ Курсовая работа по дисциплине основы горного дела Специальность: 130403 Открытые горные работы Основные технологические …

Она зависит от степени разрыхления породы , ее кусковатости и характеризуется сцеплением kз (связи природного характера), зацеплением к3 (связи механического характера разрушения) и … Механическое рыхление пород , осуществляется специальными рыхлителями (см. раздел 2.13).

|

Раздел:

Тип: реферат |