Целью выполнения данного курсового проекта является усвоение студентом ключевых положений технологии возведения монолитных бетонных (железобетонных) конструкций в условиях отрицательных температур с учетом требований Строительных Норм и Правил (СНиП), ряда других нормативных документов, а также разработка основных элементов организационно-технологических решений выполнения бетонных работ в составе проекта производства работ.

Для того что бы выполнить данный курсовой проект нужно владеть методами расчета режимов выдерживания конструкций, современной вычислительной техникой, компьютерными технологиями и способами их использования в профессиональной деятельности.

При разработке курсового проекта нужно учитывать и выполнять следующие основные процессы:

1. Выполнить анализ и обобщить достижения научно-технического прогресса в области строительства объектов в экстремальных условиях и оформить это в реферативной части курсового проекта;

2. Привести описания комплекса подготовительных работ и комплекса процессов организации управления и осуществления контроля качества при выполнении бетонных работ в условиях отрицательных температур;

3. Выполнить расчеты параметров, определяющих режимы набора прочности бетона конструкций при заданных способах тепловой обработки в заданных условиях;

4. Разработать схему производства работ технологической карты при бетонировании конструкций по выбранному варианту;

5. Привести учитываемые данные технико-экономических сравнений возможных технологических вариантов для используемых технологических процессов бетонирования конструкций в условиях отрицательных температур. [5]

Экстремальными условиями в строительстве считаются зимние, сухого и жаркого климата, в зоне вечномерзлых грунтов. Это, как видно, природно-климатические признаки. Список можно было бы продолжить и далее: условия высокогорья, высоких широт, сейсмические районы, болотистая местность, глубоко под землей или водой, в космосе и т.д. Экстремальный — значит, крайний, предельный, выходящий за рамки обычного, чрезвычайный.

Производство земляных работ в зимних условиях

Значительная часть территории России расположена в зонах с продолжительной и суровой зимой. Однако строительство осуществляется круглогодично, в этой связи около 15% общего объема земляных работ приходится выполнять в зимних условиях и при мерзлом состоянии грунта. Особенность разработки грунта в «мерзлом состоянии заключается в том, что при замерзании грунта механическая прочность его возрастает, а разработка затрудняется. Зимой значительно возрастает трудоемкость разработки грунта (ручных работ в 4…7 раз, механизированных в 3…5 раз), ограничивается применение некоторых механизмов — экскаваторов, бульдозеров, скреперов, грейдеров, в то же время выемки зимой можно выполнять без откосов. Вода, с которой много неприятностей в теплое время года, в замерзшем состоянии становится союзником строителей. Иногда отпадает необходимость в шпунтовых ограждениях, практически всегда в водоотливе. В зависимости от конкретных местных условий используют следующие методы разработки грунта:

Контрольная работа: Строительные конструкции

... структуре – плотные, поризованные, ячеистые, крупнопористые. Бетон применяют для различных видов строительных конструкций, изготовляемых на заводах сборного железобетона или возводимых непосредственно на месте ... кг/м 3 Для обеспечения надежной работы несущих элементов при заданных условиях эксплуатации бетоны для железобетонных и бетонных конструкций должны обладать определенными, заранее заданными ...

- ¦ предохранение грунта от промерзания с последующей разработкой обычными методами;

- ¦ оттаивание грунта с разработкой его в талом состоянии;

- ¦ разработка грунта в мерзлом состоянии с предварительным рыхлением;

- ¦ непосредственная разработка мерзлого грунта.

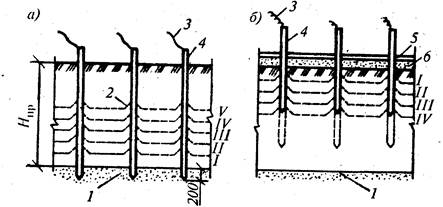

Предохранение грунта от промерзания

Этот метод основан на искусственном создании на поверхности участка, намеченного к разработке в зимнее время, термоизоляционного покрова с разработкой грунта в талом состоянии. Предохранение проводится до наступления устойчивых отрицательных температур, с заблаговременным отводом с утепляемого участка поверхностных вод. Применяют следующие способы устройства термоизоляционного покрытия: предварительное рыхление грунта, вспахивание и боронование грунта, перекрестное рыхление, укрытие поверхности грунта утеплителями и др.

Предварительное рыхление грунта, а также вспахивание и боронование осуществляется накануне наступления зимнего периода на участке, предназначенном для разработки в зимних условиях. При рыхления поверхности грунта верхний слой приобретает рыхлую структуру с заполненным воздухом замкнутыми пустотами, обладающими достаточными теплоизоляционными свойствами. Вспашку производят тракторными плугами или рыхлителями на глубину 30…35 см с последующим боронованием на глубину 15…20 см. Такая обработка в сочетании с естетвенно образующимся снеговым покровом отдаляют начало промерзания грунта на 1,5 мес, а на последующий период уменьшают общую глубину промерзания примерно на 113. Снеговой покров может быть увеличен перемещением снега на участок бульдозерами или автогрейдерами или установкой перпендикулярно направлению господствующих ветров нескольких рядов снегозащитных заборов из решетчатых щитов размером 2х2 м на расстоянии 20…30 м ряд от ряда.

Глубинное рыхление производят экскаваторами на глубину 1,3… 1,5 м путем перекидки разрабатываемого грунта на участке, где в последующем будет располагаться земляное сооружение.

Перекрестное рыхление поверхности на глубину 30…40 см, второй слой которого располагается под углом 60…90°, а каждая последующая проходка выполняется с нахлесткой на 20 см. Такая обработка, включая снежный покров, отодвигает начало замерзания грунта на 2,5…3,5 мес, резко снижается общая глубина промерзания.

Предварительная обработка поверхности грунта механическим рыхлением особенно эффективна при утеплении этих участков земли.

Грунты и основания

... пучение грунтов основания возможно, то глубина заложения фундаментов для наружных стен отапливаемых сооружений принимается не менее расчетной глубины промерзания df , определяемой по формуле: df=kh?dfn , гдеdfn – нормативная глубина промерзания ... i-го слоя грунта основания по боковой поверхности сваи, кПа; li – толщина i-го слоя грунта, м. При определении fi пласты грунтов расчленяются на слои ...

Укрытие поверхности грунта утеплителями. Для этого используют дешевые местные материалы — древесные листья, сухой мох, торфяная мелочь, соломенные маты, стружки, опилки, снег. Наиболее простой способ — укладка этих утеплителей толщиной слоя 20…40 см непосредственно по грунту. Такое поверхностное утепление применяют в основном для небольших по площади выемок.

Укрытие с воздушной прослойкой. Более эффективным является использование местных материалов в сочетании с воздушной прослойкой. Для этого на поверхности грунта раскладывают лежни толщиной 8.-..10 см, на них горбыли или другой подручный материал — ветки, прутья, камыши; по ним сверху насыпают слой опилок или древесных стружек толщиной 15…20 см с предохранением их от сдувания ветром. Такое укрытие чрезвычайно эффективно в условиях срединной России, оно фактически предохраняет грунт от промерзания в течение всей зимы. Целесообразно площадь укрытия (утепления) увеличивать с каждой стороны на 2…3 м, что предохранит грунт от промерзания не только сверху, но и сбоку.

С началом разработки грунта вести его надо быстрыми темпами, сразу на всю необходимую глубину и небольшими участками. Утепляющий слой при этом нужно снимать только на разрабатываемой площади, в противном случае при сильных морозах будет быстро образовываться мерзлая корка грунта, затрудняющая производство работ.

Метод оттаивания грунта с разработкой его в талом состоянии

Оттаивание происходит за счет теплового воздействия и характеризуется значительной трудоемкостью и, энергетическими затратами. Применяется в редких случаях, когда другие методы недопустимы или неприемлемы — вблизи действующих коммуникаций и кабелей, в стесненных условиях, при аварийных и ремонтных работах.

Способы оттаивания классифицируются по направлению распространения теплоты в грунте и по применяемому теплоносителю (сжигание топлива, пар, горячая вода, электричество).

По направлению оттаивания все способы делятся на три группы.

Оттаивание грунта сверху вниз. Теплота распространяется в вертикальном направлении от дневной поверхности вглубь грунта. Способ наиболее прост, практически не требует подготовительных работ, наиболее часто применим на практике, хотя с точки зрения экономного расхода энергии наиболее несовершенен, так как источник теплоты размещается в зоне холодного воздуха, поэтому неизбежны значительные потери энергии в окружающее пространство.

Оттаивание грунта снизу вверх. Теплота распространяется от нижней границы мерзлого грунта к дневной поверхности. Способ наиболее экономичный, так как оттаивание происходит под защитой мерзлой корки грунта и теплопотери в пространство практически исключены. Потребная тепловая энергия может быть частично сэкономлена за счет оставления верхней корки грунта в промерзшем состоянии. Она имеет наиболее низкую температуру, поэтому требует больших затрат энергии на оттаивание. Но этот тонкий слой грунта в 10… 15 см будет беспрепятственно разработан экскаватором, для этого вполне хватит мощности машины. Главный недостаток этого способа в необходимости выполнения трудоемких подготовительных операций, что ограничивает область его применения.

Радиальное оттаивание грунта занимает промежуточное положение между двумя предыдущими способами по расходу тепловой энергии. Теплота распространяется в грунте радиально от вертикально установленных прогревных элементов, но для того, чтобы их установить и подключить к работе требуются значительные подготовительные работы. Для выполнения оттаивания грунта по любому из этих трех способов необходимо участок предварительно очистить от снега, чтобы не тратить тепловую энергию на его оттаивание и недопустимо переувлажнять грунт.

Разработка грунтов

... грунтов требует определенных затрат энергии. При этом применяются три группы способов разработки; защита от замерзания, оттаивание и механическое разрушение. Разработка рассмотренных мерзлых грунтов требует определенных затрат энергии. При этом применяются три группы способов разработки; ...

В зависимости от применяемого теплоносителя существует несколько методов оттаивания.

Оттаивание непосредственным сжиганием топлива. Если в зимнее время необходимо выкопать 1…2 ямы, самое простое решение — обойтись простым костром. Поддерживание костра в течение смены приведет к оттаиванию грунта под ним на 30…40 см. Погасив костер и хорошо утеплив место прогрева опилками, оттаивание грунта внутрь будет продолжаться за счет аккумулированной энергии и за смену может достигнуть общей глубины до 1 м. При необходимости можно снова расжечь костер или разработать талый грунт и на дне ямы развести костер. Применяют способ крайне редко, так как только незначительная часть тепловой энергии расходуется продуктивно.

Огневой способ применим для отрывки небольших траншей, используется звеньевая конструкция (рис. 1) из ряда металлических коробов усеченного типа, из которых легко собирается галерея необходимой длины, в первом из них устраивают камеру сгорания твердого или жидкого топлива (костер из дров, жидкое и газообразное топливо с сжиганием через форсунку).

Тепловая энергия перемещается к вытяжной трубе последнего короба, создающей необходимую тягу, благодаря которой горячие газы проходят вдоль всей галереи и грунт под коробами прогревается по всей длине. Сверху короба желательно утеплить, часто утеплителем используют талый грунт. После смены агрегат убирают, полосу оттаявшего грунта засыпают опилками, дальнейшее оттаивание продолжается за счет аккумулированного в грунте тепла.

Рис. 1 Установка для оттаивания грунта жидким топливом: а — общий вид; б — схема утепления короба; 1 — камера сгорания; 2 — вытяжная труба; 3 — утеплитель (обсыпка талым грунтом)

Электропрогрев. Сущность данного метода состоит в пропускании электрического тока через грунт, в результате чего он приобретает положительную температуру. Используют горизонтальные и вертикальные электроды в виде стержней или полосовой стали. Для первоначального движения электрического тока между стержнями необходимо создать токопроводящую среду. Такой средой может быть талый грунт, если электроды забить в грунт до талого грунта, или на поверхности грунта, очищенного от снега, насыпать слой опилок толщиной 15…20 см, смоченных солевым раствором с концентрацией 0,2…0,5%. Вначале смоченные опилки являются токопроводящим элементом. Под воздействием теплоты, генерируемой в слое опилок, верхний слой грунта нагревается, оттаивает и сам становится проводником тока от одного электрода к другому. Под воздействием теплоты происходит оттаивание нижележащих слоев грунта. В последующем распространение тепловой энергии осуществляется в основном в толще грунта, опилочный слой только защищает обогреваемый участок от потерь теплоты в атмосферу, для чего слой опилок целесообразно накрыть рулонными материалами или щитами. Этот способ достаточно эффективен при глубине промерзания или оттаивания грунта до 0,7 м. Расход электроэнергии на отогрев 1 м 3 грунта колеблется в пределах 150…300 кВт.ч, температура нагретых опилок не превышает 80…90°С.

Разработка грунта в котловане (2)

... драглайн Экскаватор драглайн принимает участие в разработке грунта к съездной траншеи, разработке грунта в котловане, погрузке ранее разработанного грунта и принимает участие в погрузке растительного слоя грунта объемом 384 м 3 п. ... слоя грунта I группы драглайном с V k =0,5 м3 100 м 3 3,84 Драглайн ЭО-3211Е, автосамосвал КамАЗ 55-10 4. Разработка грунта Й группы в съездной траншее ...

Оттаивание грунта полосовыми электродами, укладываемыми на поверхность грунта, очищенной от снега и мусора, по возможности выровненной. Концы полосового железа отгибают кверху на 15…20 см для подключения к электропроводам. Поверхность отогреваемого участка покрывают слоем опилок толщиной 15…20 см, смоченных раствором хлористого натрия или кальция консистенции 0,2…0,5%. Так как грунт в промороженном состоянии не является проводником, то на первой стадии ток движется по смоченным раствором опилкам. Далее отогревается верхний слой грунта и оттаявшая вода начинает проводить электрический ток, процесс со временем идет вглубь грунта, опилки начинают выполнять роль теплозащиты отогреваемого участка от теплопотерь в атмосферу. Опилки сверху обычно покрывают толем, пергамином, щитами, другими защитными материалами. Способ применим при глубине отогрева до 0,6…0,7 м, так как при больших глубинах напряжение падает, грунты менее интенсивно включаются в работу, значительно медленнее нагреваются. К тому же они достаточно пропитаны с осени водой, которая требует больше энергии для перехода в талое состояние. Расход энергии колеблется в пределах 50…85 кВт.ч на 1 м 3 грунта.

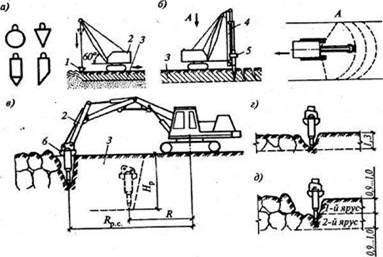

Оттаивание грунта стержневыми электродами (рис. 2).

Данный метод осуществляют сверху вниз, снизу вверх и комбинированным способами. При оттаивании грунта вертикальными электродами стержни из арматурного железа с заостренным нижним концом забиваются в грунт в шахматном порядке, обычно используя рамку 4×4 м с крестообразно натянутыми проволоками; расстояние между электродами оказывается в пределах 0,5…0,8 м.

Рис. 2. Оттаивание грунта глубинными электродами: а — снизу вверх; б — сверху вниз; 1 -талый грунт; 2 — мерзлый грунт; 3 — электрический провод; 4 — электрод; 5 — слой гидроизоляционного материала; 6 — слой опилок; I-IY— слои оттачивания.

строительный монтажный бетонирование промерзание

При прогреве сверху вниз предварительно очищают от снега и наледи поверхность, стержни забивают в грунт на 20…25 см, укладывают слой опилок, пропитанных раствором солей. По мере прогрева грунта электроды забивают глубже в грунт. Оптимальной .будет глубина прогрева в пределах 0,7…1,5 м. Продолжительность оттаивания грунта воздействием электрического тока примерно 1,5…2,0 сут, после этого увеличение глубины оттаивания будет происходить за счет аккумулированной теплоты еще в течение 1…2 сут. Расстояние между электродами 40…80 см, расход энергии по сравнению с полосовыми электродами сокращается на 15…20% и составляет 40…75 кВт * ч на 1 м 3 грунта.

При прогреве снизу вверх пробуривают скважины и вставляют электроды на глубину, превышающую глубину промерзшего грунта на 15…20 см. Ток между электродами идет по талому грунту ниже уровня промерзания, при нагреве грунт отогревает вышележащие слои, которые также включаются в работу. При этом методе применять слой опилок не требуется. Расход энергии составляет 15…40 кВт * ч на 1 м 3 грунта.

Механика грунтов основания и фундаменты

... социалистического труда, член — корреспондент АН СССР) – развитие механики грунтов, оснований и фундаментов на вечной мерзлоте. Далматова Б.И. – строительство фундаментов на больших толщах слабых грунтов. Соколовского В.В. Березанцева В.Г. Флорина В.А. Вялова ...

Третий, комбинированный способ, будет иметь место при заглублении электродов в подстилающий талый грунт и устройстве на дневной поверхности опилочной засыпки, пропитанной солевым раствором. Электрическая цепь замкнется наверху и внизу, оттаивание грунта будет происходить сверху вниз и снизу вверх одновременно. Так как трудоемкость подготовительных работ при этом способе самая высокая, то его применение может быть оправдано лишь в исключительных случаях, когда требуется ускоренное оттаивание грунта.

Оттаивание токами высокой частоты. Этот метод позволяет резко сократить подготовительные работы, так как промерзший грунт сохраняет проводимость к токам высокой частоты, поэтому отпадает надобность в большом заглублении электродов в грунт и в устройстве опилочной засыпки. Расстояние между электродами может быть увеличено до 1,2 м, т. е. сокращено их количество почти в два раза. Процесс оттаивания грунта протекает относительно быстро. Ограниченное использование способа связано с недостаточным выпуском генераторов токов высокой частоты.

Одним из методов, которые в настоящее время утратили свою эффективность и вытеснены более современными, является оттаивание грунта паровыми или водяными иглами. Для этого необходимо наличие источников горячей воды и пара, при малой, до 0,8 м глубине промерзания грунта. Паровые иглы представляют собой металлическую трубу длиной до 2 м и диаметром 25…50 мм. На нижнюю часть трубы насажен наконечник с отверстиями диаметром 2…3 мм. Иглы соединяют с паропроводом гибкими резиновыми шлангами при наличии на них кранов. Иглы заглубляют в скважины, предварительно пробуриваемые на глубину, приблизительно равную 70% глубины оттаивания. Скважины закрывают защитными колпаками, снабженные сальниками для пропуска паровой иглы. Пар подают под давлением 0,06…0,07 МПа. После установки аккумулированных колпаков прогреваемую поверхность покрывают слоем термоизоляционного материала, чаще всего опилок. Иглы располагают в шахматном порядке с расстоянием между центрами 1 …1,5 м. Расход пара на 1 м 3 грунта составляет 50..100 кг. За счет выделения паром в грунте скрытой теплоты парообразования прогрев грунта проходит особенно интенсивно. Этот метод требует расхода тепловой энергии примерно в 2 раза больше, чем метод вертикальных электродов.

Оттаивание грунта теплоэлектронагревателями. Данный метод основан на передаче теплоты мерзлому грунту контактным способом. В качестве основных технических средств применяются электроматы, изготавливаемые из специального теплопроводящего материала, через который пропускают электрический ток. Прямоугольные маты, размеры которых могут закрывать поверхность от 4…8 м 2 , укладываются на оттаиваемый участок и подсоединяются к источнику электричества напряжением 220 В. При этом образующееся тепло эффективно распространяется сверху вниз в толщу мерзлого грунта, что приводит к его оттаиванию. Время, необходимое для оттаивания, зависит от температуры окружающего воздуха и от глубины промерзания грунта и в среднем составляет 15-20 ч.

Разработка грунта в мерзлом состоянии с предварительным рыхлением

Рыхление мерзлого грунта с последующей разработкой землеройными и землеройно-транспортными машинами осуществляют механическим или взрывным методом.

Механическое рыхление мерзлого грунта с использованием современных строительных машин повышенной мощности приобретает все большее распространение. В соответствии с требованиями экологии, перед зимней разработкой грунта необходимо в осенний период снять бульдозером слой растительного грунта с намеченного для разработки участка. Механическое рыхление базируется на резании, раскалывании или сколе мерзлого грунта статическим (рис.3) или динамическим воздействием.

Определение и обработка данных лабораторных испытаний глинистых ...

... опубликованной литературы и действующих нормативно-методических документов в области лабораторных испытаний. тектоника глинистый грунт набухание 1. Краткая характеристика района изыскания 1.1 Изученность Территория ... область изучения сводилась к анализу определения и обработки данных лабораторных испытаний глинистых и специфических грунтов. В соответствии с этим цель квалификационной работы - изучить ...

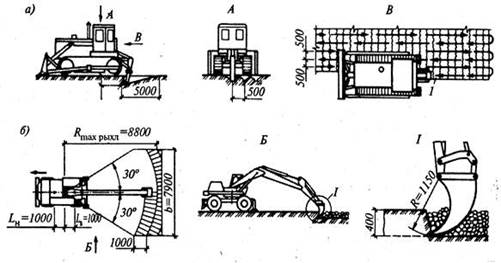

При динамическом воздействии на грунт осуществляется его раскалывание или сколы молотами свободного падения и направленного действия (рис.4).

Этим способом разрыхление грунта производят молотами свободного падения (шар- и клин-молотами), подвешенными на канатах на стрелы экскаваторов, либо молотами направленного действия, когда рыхление осуществляется сколом грунта. Рыхление механическим способом позволяет осуществлять его разработку землеройными и землеройно-транспортными машинами. Молоты массой до 5 т сбрасывают с высоты 5…8 м: молот в форме шара рекомендуется применять при рыхлении песчаных и супесчаных грунтов, клин-молоты — для глинистых (при глубине промерзания 0,5…0,7 м).

В качестве молота направленного действия широко применяют дизель-молоты на экскаваторах или тракторах; они позволяют разрушать промороженный грунт на глубину до 1,3 м (рис. 5).

Статическое воздействие основано на непрерывном режущем усилии в мерзлом грунте специального рабочего органа — зуба-рыхлителя, который может быть рабочим оборудованием гидравлического экскаватора «обратная лопата» или быть навесным оборудованием на мощных тракторах.

Рис.3. Рыхление мерзлого грунта статическим воздействием: а — бульдозером с активными зубьями; б — экскаватором-рыхлителем; 1 — направление хода рыхления

Рис.4. Рыхление мерзлого грунта динамическим воздействием: а — схема рыхления молотом свободного падения; б — то же, дизель-молотом; в — то же, вибромолотом; г — то же, при глубине промерзания до 1,5 м; д — то же, при глубине промерзания более 1,5 м; 1 — молот; 2 — экскаватор; 3 — мерзлый слой грунта; 4 — направляющая штанга; 5 — дизель-молот; 6 — вибромолот.

Рыхление статическими рыхлителями на базе трактора подразумевает в качестве навесного оборудования специального ножа (зуба), режущее усилие которого создается за счет тягового усилия трактора. Машины этого типа рассчитаны на послойное рыхление грунта на глубину 0,3…0,4 м. Число зубьев зависит от мощности трактора, при минимальной мощности трактора 250 л.с. используется один зуб. Разрыхление грунта осуществляют параллельными послойными проходками через 0,5 м с последующими поперечными проходками под углом 60…90° к предыдущим. Перемещение разрыхленного грунта в отвал осуществляют бульдозерами. Целесообразно навесное оборудование крепить непосредственно на бульдозер и использовать его для самостоятельного перемещения разрыхленного грунта. Производительность рыхлителя 15…20 м 3 /ч.

Технология выполнения кладки перегородок из кирпича

... помещениях повышенной влажности. Цель работы - рассмотрение и описание технологии выполнения кладки перегородок в Ѕ и ј кирпича. Задачи работы: 1. Рассмотреть классификацию кирпича. 2. Описать инструменты, применяемые ... штукатуркой. Для лучшей сцепки с раствором форма строительного кирпича имеет на боковой стороне вдавленную рельефную поверхность. Лицевой кирпич бывает двух видов -- ровный ...

Способность статических рыхлителей послойно разрабатывать мерзлый грунт дает возможность использовать их независимо от глубины промерзания грунта. Современные рыхлители на базе тракторов с бульдозерным оборудованием благодаря своим широким технологическим возможностям находят широкое применение в строительстве. Это обусловлено их высокой экономичностью. Так, стоимость разработки грунта с применением рыхлителей по сравнению с взрывным способом рыхления в 2…3 раза ниже. Глубина рыхления этими машинами составляет 700… 1400 мм. Рыхление мерзлых грунтов взрывом эффективно при значительных объемах разработки мерзлого грунта. Метод применяют преимущественно на незастроенных участках, и ограниченно застроенных — с использованием укрытий и локализаторов взрыва (тяжелых пригрузочных плит).

В зависимости от глубины промерзания грунта взрывные работы выполняют:

- ¦ методом шпуровых и щелевых зарядов при глубине промерзания грунта до 2 м;

- ¦ методом скважинных и щелевых зарядов при глубине промерзания свыше 2 м.

Схема совместной работы дизель-молота и экскаватора «прямая лопата»

Шпуры просверливают диаметром 22…50 мм, скважины — 900…1100 мм, расстояние между рядами принимается от 1 до 1,5 м. Щели на расстоянии 0,9… 1,2 м одна от другой нарезают щеленарезными машинами фрезерного типа или баровыми машинами. Из трех соседних щелей взрывчатое вещество помещается только в среднюю, крайние и промежуточные щели служат для компенсации сдвига мерзлого грунта во время взрыва и для снижения сейсмического эффекта. Заряжают щели удлиненными или сосредоточенными зарядами, после чего их сверху засыпают талым песком. При качественном выполнении подготовительных работ в процессе взрывания мерзлый грунт полностью дробится, не повреждая стенок котлована или траншеи.

Разрыхленный взрывами грунт разрабатывается экскаваторами или землеройно-транспортными машинами.

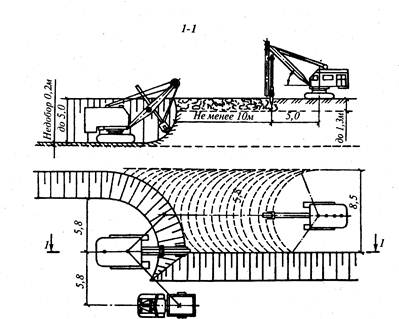

Непосредственная разработка мерзлого грунта

Разработка (без предварительного рыхления) может осуществляется двумя методами — блочным и механическим.

Блочный метод разработки применим для больших площадей и основан на том, что монолитность мерзлого грунта нарушается за счет разрезки его на блоки. С помощью навесного оборудования на тракторе — баровой машины грунт разрезают при взаимно-перпендикулярных проходках на блоки шириной 0,6… 1,0 м (рис.6).

При малой глубине промерзания (до 0,6 м) достаточно сделать только продольные разрезы.

Баровые машины, осуществляющие нарезку щелей, имеют одну, две или три врубовые цепи, навешенные на тракторы или траншейные экскаваторы. Баровые машины позволяют прорезать в мерзлом грунте щели глубиной 1,2…2,5 м. Используют стальные зубья с режущей кромкой из прочного сплава, что продлевает срок их службы, а приизносе или истирании позволяет быстро их заменить. Расстояние между барами принимается в зависимости от грунта через 60… 100 см. Разработку производят экскаваторами «обратная лопата» с ковшом большой вместимости или глыбы грунта волоком перемещают с разрабатываемой площадки в отвал бульдозерами или тракторами.

Штукатурные работы в зимнее время

... для производства штукатурных работ. Целями дипломной работы являются: 1. Установление основных принципов работы штукатура в зимнее время 2. Определение материалов, используемых при оштукатуривании поверхностей в зимнее время, ... штукатурка. Грунт - второй слой штукатурного намета. Раствор для грунта приготовляют несколько гуще, чем для обрызга. Подвижность процеженных штукатурных растворов в момент ...

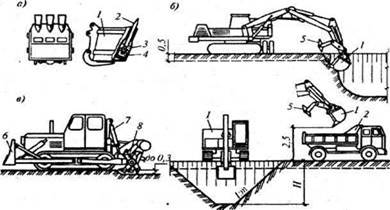

Механический метод основан на силовом, а чаще в сочетании с ударным или вибрационном воздействии на массив мерзлого грунта. Реализуется метод применением обычных землеройных и землеройно-транспортных машин и машин со специально разработанными для зимних условий рабочими органами (рис.7).

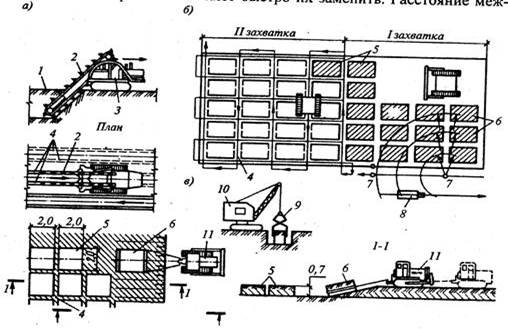

Схема блочной разработки грунта:

а- нарезка щелей баровой машиной; б — то же, с извлечением блоков трактором; в — разработка котлована с извлечением блоков мерзлого грунта при помощи крана; 1 — слой мерзлого грунта; 2 — режущие цепи (бары); 3 — экскаватор; 4 — щели в мерзлом грунте; 5 — нарезанные блоки грунта; б — перемещаемые с площадки блоки; 7 — стоянки крана; 8 — транспортное средство; 9 — клещевой захват; 10 — строительный кран; 11 — трактор.

Обычные серийные машины применяют в начальный период зимы, когда глубина промерзания грунта незначительна. Прямая и обратная лопата могут разрабатывать грунт при глубине промерзания 0,25…0,3 м; с ковшом вместимостью более 0,65 м 3 -0,4 м; экскаватор драглайн — до 0,15 м; бульдозеры и скреперы в состоянии разрабатывать промерзший грунт на глубину до 15 см.

Для зимних условий разработано специальное оборудование для одноковшовых экскаваторов — ковши с виброударными активными зубьями и ковши с захватно-клещевым устройством. Затраты энергии на резание грунта примерно в 10 раз больше, чем на скалывание. Вмонтирование в режущий край ковша экскаватора виброударных механизмов, аналогичных по работе отбойному молотку, приносят хорошие результаты. За счет избыточного режущего усилия такие одноковшовые экскаваторы могут послойно разрабатывать массив мерзлого грунта. Процесс рыхления и экскавации грунта оказывается единым.

Разработку грунта осуществляют и многоковшовыми экскаваторами, специально разработанными для проходки траншей в мерзлом грунте. Для этой цели служит специальный режущий инструмент в виде клыков, зубьев или коронок со вставками из твердого металла, укрепляемых на ковшах. На рис. 1.7 показан рабочий орган многоковшового экскаватора с активными зубьями для разработки скальных и мерзлых грунтов.

Послойную разработку грунта можно осуществлять специализированной землеройно-фрезерной машиной, снимающей стружку глубиной до 0,3 м и шириной 2,6 м. Перемещение разработанного мерзлого грунта производят бульдозерным оборудованием, входящим в комплект машины.

Рис. 7. Механический способ непосредственной разработки грунта: а — ковш экскаватора с активными зубьями; б — разработка грунта экскаватором «обратная лопата» и захватно-клещевым устройством; в — землеройно-фрезерная машина; 1 — ковш; 2 — зуб ковша; 3 — ударник; 4 — вибратор; 5 — захватно-клещевое устройство; 6 — отвал бульдозера; 7 — гидроцилиндр для подъема и опускания рабочего органа; 8 — рабочий орган (фреза)

Контроль качества земляных работ

Процессы возведения земляных сооружений систематически контролируют, проверяя:

- ¦ положение выемок и насыпей в пространстве (в плане и высотное);

- ¦ геометрические размеры земляных сооружений;

- ¦ свойства грунтов, залегающих в основании сооружений;

- ¦ свойства грунтов, используемых для устройства насыпных сооружений;

- ¦ качество укладки грунта в насыпи и обратные засыпки (характеристики уложенных и уплотненных грунтов).

Постоянный контроль за качеством производства работ осуществляют инженерно-технические работники, операционный контроль производят с привлечением представителей геодезической службы и строительной лаборатории.

При контроле положения в пространстве и размеров сооружений проверяют: расположение на плане земляных сооружений и их размеры; отметки бровок и дна выемок; отметки верха насыпей с учетом запаса на осадку; отметки спланированных поверхностей, уклоны откосов выемок и насыпей. Данный контроль осуществляют с помощью геодезических приборов, а также простейших инструкций.

Производство каменной кладки в зимних условиях

Особенности производства работ при отрицательной температуре.

Твердение цементного раствора происходит при взаимодействии зерен цемента с водой, при этом образуется цементный гель, превращающийся затем в камень. С понижением температуры твердение цементного раствора замедляется. Например, при температуре 5о С прочность его нарастает в 3…4 раза медленнее, чем при температуре 20о С, а при понижении температуры до 0о С твердение раствора практически прекращается совсем.

При отрицательной температуре (ниже 0 о С) в растворе происходят процессы, которые отражаются на его структуре и прочности. Во-первых, при замерзании раствора содержащаяся в нем свободная вода превращается в лед, который не вступает в химическое взаимодействие с вяжущими веществами. Если твердение вяжущего не началось до замерзания, то оно не начнется и после замерзания; если же оно уже началось, то практически приостанавливается до тех пор, пока свободная вода будет находиться в растворе в виде льда. Во-вторых, замерзающая в растворе вода значительно увеличивается в объеме (приблизительно на 10%).

Вследствие этого структура раствора разрушается и он частично теряет накопленную до замерзания прочность.

При быстром замерзании свеже выложенной кладки в швах образуется смесь вяжущего вещества и песка, сцементированная льдом. Раствор настолько быстро теряет пластичность, что горизонтальные швы остаются недостаточно уплотненными. При оттаивании они обжимаются тяжестью вышележащей кладки, что может вызвать значительную и неравномерную осадку и создать угрозу прочности и устойчивости кладки.

При раннем замораживании кладки конечная прочность цементных, цементно-известковых и цементно-глиняных растворов, которую они приобретают после оттаивания и 28-суточного твердения при положительной температуре, значительно снижается и в некоторых случаях не превышает 50% марочной прочности.

При возведении каменных конструкций в зимних условиях систематически контролируют качество раствора и дозировку добавок.

Каменные работы зимой выполняют следующими способами: замораживанием, с использованием противоморозных добавок, с применением последующего прогрева.

Кладку в зимних условиях выполняют на цементных, цементно-известковых или цементно-глиняных растворах.

Кирпичная кладка способом замораживания

Кладку ведут на открытом воздухе из кирпича, камней или блоков правильной формы на растворе, имеющем положительную температуру в момент укладки его, а затем замерзающем.

Сущность этого способа заключается в том, что раствор в швах, замерзший вскоре после укладки его, твердеет в основном весной после оттаивания кладки и частично в период до замерзания (за счет имевшейся плюсовой температуры раствора и экзотермии цемента), а также при зимних и весенних оттепелях или искусственном отогревании кладки. При выполнении кладки этим способом необходимо учитывать, что в момент оттаивания она имеет наименьшую прочность и от перегрузки может разрушиться. Поэтому способом замораживания растворов в течение одного зимнего периода допускается возводить каменные конструкции высотой не более 15 м.

Минимальную температуру наружного воздуха, при которой разрешается вести зимнюю кладку, устанавливают органы охраны труда в зависимости от климатических условий данного района страны.

Кладку выполняют на открытом воздухе, соблюдая те же правила производства работ, что и при летней кладке.

Марки растворов назначают в зависимости от температуры воздуха в момент возведения и прогноза погоды на последующий период. При этом состав растворов подбирают из условия обеспечения минимально необходимой прочности и устойчивости конструкции в период оттаивания и в последующий период эксплуатации сооружения.

Температура раствора во время укладки его в дело должна быть не ниже: 5 о С при температуре воздуха до -10о С; 10о С при температуре воздуха от -10 до -20; 15о С — от -20 и ниже. При скорости ветра более 6 м/с температура раствора должна быть повышена против указанной на 5о С.

Чтобы подогретый раствор, доставленный с растворного узла, сохранил необходимую температуру до укладки в дело, его надо использовать в течение 20…25 мин. Применять для кладки замерзший и разбавленный горячей водой раствор нельзя, так как с добавлением воды в растворе после его замерзания образуется большое количество пор, заполненных льдом; раствор в швах становится более рыхлым при оттаивании и не набирает требуемой прочности. Замерзший до начала схватывания раствор необходимо возвратить на растворный узел для оттаивания и переработки.

Чтобы раствор не остывал во время доставки от растворного узла к месту работы каменщиков, его перевозят в утепленных контейнерах или автосамосвалах, оборудованных утепленными крышками, с подогревом кузова выхлопными газами от двигателя. Надо стремиться к тому, чтобы раствор из автосамосвала выгружали непосредственно в утепленные ящики, в которых его подают каменщикам на рабочее место.

Для лучшего обжатия швов кладки до замерзания раствор расстилают на постели короткими грядками — под два ложковых кирпича в верстах и под 4…6 кирпичей в забутке. На расстеленный раствор кирпич укладывают как можно быстрее, кроме того, стремятся быстрее возводить кладку по высоте. Ускоренная кладка необходима для того, чтобы раствор в нижележащих рядах уплотнялся под нагрузкой от вышележащих рядов кладки до замерзания, так как это увеличивает плотность и прочность кладки.

Толщина швов не должна превышать размеров, установленных для летней кладки. Это требование объясняется тем, что кладка, выложенная зимой, фактически замерзает в течение одного-двух часов, а обжатие неотвердевшего раствора происходит после полного оттаивания кладки. Поэтому при большой толщине швов кладка во время оттаивания может дать значительную осадку и даже разрушиться. При перерывах в работе зимнюю кладку накрывают матами, толем или кирпичом насухо, а перед возобновлением работ очищают от снега, наледи и мерзлого раствора. К перерыву в работе все вертикальные швы верхнего ряда кладки должны быть заполнены раствором.

Следует проверять вертикальность кладки, так как отклонения стен от вертикали создают угрозу еще большего их искривления и разрушения при оттаивании раствора весной.

Стены и столбы выкладывают равномерно по всему зданию или в пределах между осадочными швами, не допуская больших разрывов по высоте. Разрывы могут быть не более 4 м и должны оканчиваться убежной штрабой. После возведения стен и столбов в пределах этажа немедленно укладывают сборные перекрытия. Прогоны, опирающиеся на стены, связывают с кладкой стен металлическими анкерами, закрепляемыми в вертикальных продольных швах кладки. Концы смежных прогонов, опирающихся на столбы или продольную стену, обязательно скрепляют скрутками.

В углах и местах сопряжения поперечных и внутренних стен зданий на уровне перекрытий укладывают стальные связи: при высоте здания до четырех этажей, например, их устанавливают через этаж, при более высоких зданиях, а также при высоте этажа более 4м — на уровне каждого перекрытия. Связи заводят в примыкающие стены на 1… 1,5 м и заканчивают на концах анкерами.

При колодцевой кладке рекомендуется удваивать количество армированных швов и повышать марку раствора на одну-две ступени по сравнению с предусмотренной для летних условий.

При кладке стен облегченных конструкций пустоты заполняют шлакобетонными вкладышами, шлакобетоном с малым содержанием воды или сухими засыпками, не содержащими смерзшихся комьев, чтобы предотвратить осадку засыпки и не ухудшить теплотехнических качеств кладки.

При кладке фундаментов зимой основание предохраняют от промерзания как во время производства работ, так и по окончании их, иначе просадка основания при оттаивании может привести к появлению трещин в кладке и к аварии. Зимой нельзя устраивать и выравнивать основание песчаными слоями толщиной, превышающей 100 мм, так как при большей толщине искусственного песчаного основания возможны неравномерные осадки, трещины в фундаментах и стенах здания.

Возведение фундаментов способом замораживания разрешается из кирпича, камней правильной формы и блоков.

Этим способом допускается также возводить стены из пос-телистого бутового камня, если расчетом подтверждено, что они выдержат нагрузку в период оттаивания.

Перемычки в стенах зимней кладки должны быть, как правило, сборными железобетонными.

При установке оконных коробок по ходу кладки простенков зимой оставляют промежуток не менее 15 мм (осадочный зазор) на осадку кладки между верхом коробки и низом перемычки.

При устройстве перегородок в зданиях, кладка которых выполнена способом замораживания, следует учитывать величину осадки кладки, а вместе с ней и перекрытий в весеннее время. Просветы, оставляемые под потолком, должны быть в два раза больше величины осадки стен, ожидаемой в пределах данного этажа.

Каменная кладка на растворах с химическими добавками и с применением прогрева.

Кладка с добавками. При введении в растворы с цементным вяжущим химических противоморозных добавок температура замерзания воды, содержащейся в растворе, понижается и ускоряется процесс твердения цемента. Благодаря этим факторам раствор накапливает прочность при более низких температурах, чем обычно.

В качестве химических добавок в растворы вводят хлористый кальций и хлористый натрий, углекислый калий (поташ) и нитрат натрия. Применение добавок допускается для подземной кладки из кирпича, камней правильной формы и постелистого бутового камня, а также стен и столбов промышленных и складских зданий, не требующих тщательной отделки поверхности. Поташ и нитрит натрия разрешается использовать также и для надземной кладки зданий из кирпича, камней и блоков.

Кладку фундаментов из рваного бутового камня способом замораживания допускается производить при применении растворов с химическими добавками для зданий высотой до трех этажей. При этом кладку нужно вести враспор со стенками траншей способом <под лопатку>, а при кладке стен подвалов внутреннюю поверхность их раскрепляют на период оттаивания опалубкой с подкосами.

Растворная смесь с добавками в момент укладки должна иметь температуру не ниже 5 о С. Замерзший, а затем отогретый горячей водой раствор использовать запрещается.

При возведении кладки на растворах с химическими добавками следят за тем, чтобы приготовленный раствор был использован в дело до того, как он под воздействием добавок начнет схватываться. Кладка с прогревом. Для ускорения строительства и выполнения отделочных работ внутри здания в зимних условиях применяют способ возведения каменных конструкций методом замораживания, которые затем искусственно оттаивают и прогревают теплым воздухом. При этом способе возведенный под заморозку этаж или здание отепляют, т. е. закрывают все проемы и отверстия и внутри помещения оборудуют временное отопление. Отогревают помещение нефтегазовыми горелками-калориферами, системой газовых воздухо-нагревательных установок или других отопительных приборов.

Для искусственного оттаивания кладки в помещении поднимают температуру воздуха до 30…50 о С. Длительность прогревания устанавливают, исходя из требуемой устойчивости и прочности кладки, которую она должна иметь к периоду последующего естественного оттаивания. При таком способе работ не прекращается кладка вышележащих этажей, а конструкции нижележащих этажей приобретают необходимую прочность и, кроме того, по мере возведения здания в нем выполняют все другие работы.

Бутобетонная кладка

Прочность бутобетонной кладки зависит от прочности входящего в ее состав бетона. Если бутобетонную кладку возводить методом замораживания, то в период оттаивания прочность ее будет практически равна нулю. Поэтому замораживание бутобетона допускается лишь после того, как прочность бетона в нем достигнет 50% от проектной, но не менее 7,5 МПа. Для этого применяют способ термоса (при больших объемах бетонных работ), а также электропрогрев бутобетона.

Способ термоса основан на сохранении в кладке теплоты уложенных подогретых материалов и теплоты, выделяемой бетоном при твердении цемента. Бутовый камень перед укладкой очищают от льда и снега, а бетонную смесь, приготовленную на подогретых заполнителях (щебне, песке) и воде, немедленно укрывают, чтобы сохранить теплоту. Темпетатура бетонной смеси при кладке должна соответствовать указанной в проекте, с тем чтобы за время выдерживания бутобетона в утепленной опалубке была достигнута заданная прочность бетона.

Чтобы ускорить твердение бетона, применяют предварительный разогрев смеси перед укладкой ее в опалубку, а также вводят химические добавки, которые снижают температуру замерзания бетонной смеси и позволяют использовать бутовый камень без подогрева.

При использовании электропрогрева бутовый камень очищают от снега и наледи. Температура бетонной смеси должна быть такой, чтобы уложенная в конструкцию бутобетонная смесь к моменту включения электропрогрева имела температуру не ниже 10 о С.

Для электропрогрева в бетон закладывают стержневые электроды и подключают их к сетевому напряжению. Расположение групп электродов поперек фундамента в теплотехническом отношении более эффективно, но в этом случае невозможна их оборачиваемость. Поэтому прогрев ведут обычно с помощью нашивных электродов, закрепляемых на внутренней стороне опалубки, применяя групповое их включение. Используют также “греющую опалубку”, на внешней (от бетона) поверхности которой устанавливают кассеты — электронагреватели.

Независимо от способа выдерживания кладки при положительной температуре (до приобретения ею заданной прочности) состояние основания, на которое укладывают бетонную смесь, а также способ ее укладки должны исключать возможность замерзания бетонной смеси в стыке с основанием. Слой старой кладки в месте стыка с новой должен быть отогрет до укладки бетонной смеси (температура не ниже +2 о С) и предохранен от замерзания до приобретения вновь уложенным бетоном требуемой прочности. В возведенной кладке контролируют температурный режим твердения бетона. Для этого в кладке оставляют гнезда с пробками, чтобы можно было измерить термометром температуру в середине кладки и у ее поверхности. Кроме того, контролируют прочность бетона по контрольным образцам.

Мероприятия, проводимые в период оттаивания зимней кладки

Резкое снижение прочности и устойчивости кладки, значительная деформатив-ность ее, неравномерность оттаивания и осадки характерны для зимней кладки в период оттаивания и твердения. Поэтому необходимо следить за состоянием конструкций в период оттепелей, чтобы своевременно принять необходимые меры и обеспечить хорошее качество сооружения.

Мероприятия, связанные с оттаиванием кладки, сводятся к следующему: по окончании кладки каждого этажа устанавливают контрольные рейки и по ним наблюдают в течение зимы и весны за осадкой стен; до наступления потепления укрепляют стойками висячие стены и перемычки пролетом более 2,5 м, подклинивая стойки. Временные стойки, поддерживающие стены или перекрытия в период их оттаивания, должны иметь помимо клиньев поперечные подкладки из древесины мягких пород (осины, сосны), которые могли бы при осадке стен сминаться поперек волокон; перед наступлением оттепелей горизонтальные борозды, незаделанные гнезда и т. п. закладывают кирпичом.

С наступлением теплой погоды с перекрытий убирают строительный мусор, ненужные материалы, раскрепляют в поперечном направлении свободно стоящие столбы, простенки и стены, имеющие высоту, превышающую их толщину более чем в шесть раз.

В период оттаивания кладки, выложенной способом замораживания, а также при искусственном ее прогреве постоянно наблюдают за наиболее напряженными конструкциями: проверяют целостность кладки этих участков (столбов, простенков, опор под сильно нагруженными прогонами, сопряжений стен и места опирания опалубки перемычек).

Для контроля за оттаиванием и твердением раствора в швах кладки из того же раствора, на котором возводились каменные конструкции, изготовляют контрольные образцы-кубы и хранят их в тех же условиях, в каких находится кладка. По состоянию образцов судят о прочности кладки.

Прочность твердеющего раствора проверяют специальными приборами.

За состоянием кладки наблюдают в течение всего периода оттаивания и последующего твердения раствора в кладке в течение 7…10 сут после наступления круглосуточных положительных температур. Стены, расположенные с южной стороны, при оттаивании нагреваются солнечными лучами, поэтому при необходимости их увлажняют или завешивают (например, пергамином), чтобы улучшить условия твердения раствора и предохранить кладку от неравномерных осадок.

При появлении на поверхности кладки трещин на них сразу же ставят маяки. Если каменная конструкция отклоняется от вертикали и трещины становятся опасными для прочности и устойчивости кладки, немедленно принимают меры к предотвращению дальнейших деформаций.

Зимняя кладка на растворах с химическими добавками, выполняемая способом замораживания, твердеет лишь частично, особенно при слабой концентрации солей. В связи с этим все мероприятия по повышению устойчивости кладки, возводимой способом замораживания, применимы и к кладке, выполненной зимой на растворах c химическими добавками.

Правила техники безопасности.

При производстве каменных работ в зимних условиях необходимо соблюдать те же правила техники безопасности, что и при работе в летних условиях. Кроме того, нужно внимательно следить за своевременной очисткой лесов, подмостей и стремянок от снега и наледи, а при необходимости посыпать их песком. Нельзя устанавливать подмости на неочищенные от снега перекрытия или грунт. Проходы между штабелями материалов и конструкцией следует очищать от снега, при появлении наледи посыпать проходы песком. Нельзя допускать, чтобы материалы и конструкции укладывали на неочищенные от снега площадки, так как это может вызвать не только порчу конструкций, но и несчастные случаи.

При возведении кладки с применением электропрогрева нельзя работать на тех участках, где конструкция находится под напряжением. Напряжение разрешается включать только после прекращения кладки и установки предупреждающих знаков, запрещающих доступ в опасную зону.

Рабочие, занятые возведением кладки на открытом воздухе, должны быть снабжены теплой одеждой. В зависимости от погоды (мороз, 1 ветер) им предоставляют время для обогрева в теплом помещении.

Рабочие, приготовляющие растворы- с химическими добавками, должны пройти специальный инструктаж и строго соблюдать установленные правила техники безопасности. Помещения, в которых приготовляют растворы с химическими добавками, должны иметь хорошую вентиляцию.

Производство бетонных работ в зимних условиях

Зимними условиями по нормативным требованиям считается период, когда среднесуточная температура наружного воздуха ниже 5 С и минимальная суточная температура ниже 0 С.

На большей части территории России зимний период длится в среднем 6 месяцев. Чтобы не прерывать бетонные работы в зимний период в проектах производства работ предусматриваются технологические мероприятия для достижения бетоном в сжатые сроки до наступления холодного периода проектной прочности.

Если же бетонные работы ведутся в зимний период, то необходимо до замораживания обеспечение условий для получения бетоном необходимой критической прочности.

К производству бетонных работ в зимних условиях предъявляются следующие основные требования:

- обоснованный выбор метода зимнего бетонирования;

- подогрев компонентов бетонной смеси перед приготовлением бетонной смеси;

- перевозка бетонной смеси в транспортных средствах, обеспечивающих однородность и сохранность ее начальной тепловой энергии;

- обеспечение бетонной смеси перед подачей и укладкой необходимой тепловой энергией;

- соответствующая подготовка основания, опалубки и арматуры перед укладкой бетонной смеси;

- обеспечение удлиненного на 1020 % режима уплотнения бетонной смеси;

- обеспечение проектных (по ППР) температурно-влажностных условий выдерживания бетона;

- достижение бетоном необходимой критической прочности до наступления его замораживания.

Применяют различные методы выдерживания бетона в зимних условиях, а именно:

- пассивная термообработка;

- активная термообработка;

- применение противоморозных добавок;

- комбинированные методы.

Пассивные методы термообработки бетонной смеси

К пассивным методам относятся:

- выдерживание в тепляках;

- метод «термоса».

Выдерживание бетона в тепляках

Метод выдерживания в искусственных укрытиях-тепляках применяется реже, так как его применение вызывает удорожание бетонных работ, связанных с дополнительными затратами; кроме того он осложняет выполнение смежных работ.

Искусственное укрытие — это трубчатый каркас, обшитый фанерой и легким утеплителем.

В последнее время в качестве тепляков применяются пневматические укрытия следующих конструкций:

- воздухопорные оболочки;

- их проектное положение обеспечивается избыточным давлением воздуха;

- пневмокаркасные покрытия;

- несущим каркасом в них являются трубчатые надувные арки или рамы;

- давление в таких покрытиях составляет 0,61,0 МПа.

Пневматические укрытия более эффективны при производстве бетонных работ в малых объемах, т. к. они возводятся за короткое время.

Сущность метода «термоса» состоит в том, что бетонная смесь, уложенная в утепленную опалубку, твердеет за счет изотермического и экзотермического химических процессов, т. е. за счет внесенного тепла самим бетоном и тепла, выделенного в результате гидратации цемента. Поэтому этот метод является энергоэкономным методом выдерживания бетона.

Процесс выдерживания бетона этим методом можно разбить на 3 периода: в первый период происходит небольшое снижение начальной температуры бетона в результате влияния наружной температуры; второй период характеризуется тем, что в результате изотермического процесса и гидратации цемента происходит повышение температуры бетона; в третьем периоде температура бетона, достигнув максимума термосного режима, начинает снижаться. На интенсивное снижение оказывают прямое влияние температура наружного воздуха и теплоустойчивость опалубки.

Режим термосного выдерживания зависит от вида и марки цемента, вида и размеров бетонируемой конструкции, условий выполнения работ.

Режим термосного выдерживания железобетонной конструкции зависит от процента ее армирования.

Наиболее эффективен метод «термоса» для конструкций с модулем поверхности не более 6, т. е. для конструкций массивных.

Метод «термоса» следует применять при температуре окружающей среды не ниже -15 С.

Метод «термоса» следует применять в тех случаях, когда к бетону предъявляются повышенные требования по морозостойкости, водонепроницаемости и трещиностойкости.

Активная термообработка

Активная термообработка или электротермообработка — это искусственное внесение тепла в бетонную конструкцию в период ее твердения с целью достижения бетоном критической прочности в сжатые сроки.

Различают следующие методы электротермообработки бетона;

- электропрогрев;

- контактный электропрогрев;

- индукционный прогрев;

- инфракрасный нагрев.

Электропрогрев бетона: используют одно или трехфазный переменный ток нормальной частоты.

Электропрогрев бетона проводят при пониженных напряжениях (50100 В).

Применяют две схемы электропрогрева; периферийный и внутренний.

Электропрогрев проводят с помощью электродов. По способу расположения электродов в прогреваемой конструкции они бывают внутренние и поверхностные:

- сущность внутреннего электропрогрева заключается в том, что электроды располагаются внутри бетонной конструкции;

- электрическая энергия преобразуется внутри бетона в тепловую;

- при периферийном электропрогреве электроды размещаются по наружной поверхности бетона; направление теплопередачи тепловой энергии — от периферии во внутрь конструкции.

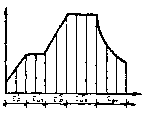

Режим электропрогрева

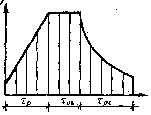

Применяют три режима электропрогрева: трехступенчатый, двухступенчатый и пульсирующий (рис.8).

а б в

Графики режимов прогрева бетона:

а — изотермический режим; б — изотермический с остыванием; в — ступенчатый

Широко используется трехступенчатый режим.

Сущность его состоит в следующем: первая ступень — происходит плавный подъем температуры до расчетного значения; вторая ступень — изотермический прогрев при постоянной температуре; третий период — остывание бетона от расчетной величины до 0 С.

Контактный электрообогрев бетона

Для контактного электрообогрева монолитных тонкостенных конструкций довольно часто применяют термоактивные (греющие) опалубки. Тепло бетону передается через слои материала от электронагревателей различного типа — трубчатых (ТЭНы), сетчатых, кабельных. Особенно эффективно использование греющей опалубки для периферийного обогрева тонкостенных конструкций толщиной прогреваемого слоя бетона на одну поверхность нагрева не более 200 мм.

По сравнению с электропрогревом контактный электрообогрев дает экономию около 20 % потребляемой электроэнергии.

Рассматриваемый метод обогрева бетона имеет по сравнению с другими ряд преимуществ, а именно:

— электробезопасность;

— возможность применения для всех тонкостенных конструкций независимо от процента их армирования;

— высокая степень оборачиваемости опалубки;

— возможность предварительного обогрева опалубки с целью устранения наледи;

— возможность обеспечения более равномерного температурного поля и регулирования этого процесса.

При применении термоактивной опалубки температура бетонной смеси должна дать не ниже +5 С.

Прогрев осуществляют при температуре 3060 С со скоростью подъема температуры 510 С/ч.

В последнее время в качестве греющего элемента используют покрытия из полипропилена.

В качестве заполнителя в состав покрытия с целью повышения теплопроводности стали вводить ацетиленовую сажу.

Полипропиленовое покрытие, обладая гидрофобными свойствами, обеспечивает защитные и антиадгезионные функции.

Для обогрева открытых поверхностей конструкций тонкостенных и средней массивности используют термосистемные гибкие покрытия (ТАГП).

Они наиболее целесообразны при бетонировании распластанных или наклонных тонкостенных конструкций с большими открытыми поверхностями.

ТАГП следует использовать сразу после укладки предварительно разогретой бетонной смеси.

Метод индукционного прогрева

Этот метод основан на использовании электромагнитной индукции, при которой энергия переменного электромагнитного поля превращается в арматуре или в стальной опалубке в тепловую и далее передается бетону.При прохождении электрического тока через обмотку-индуктор вокруг нее возникает градиентное магнитное поле.

В арматуре или металлической опалубке, находящейся в зоне этого поля, возникают вихревые токи, нагревающие металл; возникающее при этом тепло передается непосредственно бетонной среде.

Наличие электромагнитного поля обеспечивает более равномерный прогрев бетона, так как происходит более равномерное распределение влаги в прогреваемой конструкции. Применяют различные схемы индукторов: многоветвевые катушки, индукторы в виде плоской концентрической спирали, индукторы с сердечником из трансформаторной стали и др.

Напряжение, используемое при индукторном прогреве может быть 220, 380 В; при этом изоляция должна быть надежной.

Удельный расход электрической энергии равен 130150 кВтч/м 3 .

Индукционный прогрев целесообразно использовать при термообработке стыков сборных конструкций, сооружений, возводимых в переставной и скользящей опалубках и др.

Инфракрасный нагрев бетона

Он основан на передаче лучистой энергии от генератора инфракрасного излучения нагреваемым поверхностям через воздушную среду.

Инфракрасный нагрев применяют при термообработке монолитных стыков сложной конфигурации, густоармированных стыков старого бетона с укладываемым; он рационален для нагрева горизонтальных тонкостенных конструкций (плит, оболочек), обогрева «активной» поверхности железобетонной несъемной опалубки и др.

Обогревают инфракрасными лучами как открытые поверхности бетона, так и закрытые опалубкой.

В качестве генераторов излучения используют трубчатые, стержневые карборундовые излучатели. Удельная мощность таких излучателей — 0,61,2 кВт/м, температура — 13001500 С.

Для работы излучателей инфракрасного нагрева применяются напряжения 127, 220, 380 В.

Генераторы излучения помещают в металлический сферический или трапецеидальный отражатели.

Преимуществами метода являются:

— простота изготовления и эксплуатации;

— электробезопасность;

— отсутствие необходимости в переоборудовании опалубки;

— возможность отогрева основания, удаление наледи до бетонирования.

К числу недостатков можно отнести:

— существенная трудоемкость метода, связанная с переносом, расстановкой и подключением к электрической сети инфракрасных излучателей;

— высокий удельный расход электроэнергии.

Применение противоморозных добавок

Противоморозные добавки снижают температуру замерзания воды, ускоряют процесс твердения бетона.

Противоморозные добавки применяют в количестве 310 % от массы цемента; количество добавок зависит от температуры бетона, вида добавки.

К химическим добавкам, ускоряющим твердение бетона, относятся: хлористые соли — NaCl (хлорид натрия) и CaCl 2 (хлорид кальция), NaNO3 (нитрат натрия), Na2 SO4 (сульфат натрия).

К добавкам, снижающим температуру замерзания воды в бетоне относятся: К 2 СО3 (углекислый калий или поташ), NaNO3 , комплексные добавки NaNO3 + CaCl2 , NaCl + CaCl2 .

При бетонировании армированных конструкций необходимо применять добавки, не вызывающие коррозию арматуры и не дающие высоты на поверхности бетона; к ним относятся хлористые соли; нитрат натрия и поташ.

Добавку поташ применяют при наружной температуре до -25 С.

Когда химические добавки вводят в бетонную смесь в количестве 1015 % массы цемента, то получают холодный бетон. Холодный бетон в 28 суточном возрасте приобретает не более половины проектной прочности.

Противоморозные добавки нельзя применять: в конструкциях, работающих в агрессивной среде, содержащей примеси кислот, сульфатов, щелочей; в конструкциях, подверженных в период эксплуатации тепловым воздействиям более 60 С; при расположении конструкций на расстоянии менее 100 м от источника высокого напряжения.

Производство бетонных работ в условиях жаркого климата

Особенности производства работ

Условиями сухого жаркого климата являются условия, отличающиеся высокой температурой (средняя в 13 ч дня — выше 25 С) и низкой относительной влажности воздуха (меньше 50 %).

В условиях жаркого климата качество бетона зависит от качества приготовления, транспортирования, подачи, укладки и ухода за ним. На всех этих этапах необходимо создать технологические условия, снижающие процесс обезвоживания бетона.

На технические и технологические свойства бетонной смеси в условиях сухого жаркого климата оказывают существенное влияние выбор исходных материалов, состав бетона, режим ухода за ним.

Выбор исходных материалов для приготовления бетонной смеси

Если конструкция не находится под водой или во влажной среде, то не допускается применение шлакопортландцемента или пуццоланового портландцемента класса ниже В30. Лучше всего применить высокоактивный портландцемент, который обладает высоким темпом начального твердения и меньшей влагоотдачей.

Особые требования выдвигаются и к крупным заполнителям.

Если бетонная смесь используется для наземных конструкций, подверженных частому циклическому нагреву, то следует использовать крупный заполнитель с почти таким же коэффициентом теплового расширения, как и для цементно-песчаной смеси. Для бетонных конструкций класса до В 22,5 необходимо применять вместо гравия щебень; гравий обладает меньшей величиной сцепления с цементным раствором и снижает прочность бетона на растяжение и трещиностойкость.

Особое внимание необходимо обратить на бетонные смеси с пористыми заполнителями. Они, с одной стороны, в результате отсоса заполнителями части связанной воды, при высокой температуре и низкой влажности теряют свою подвижность; с другой стороны, бетон на пористых заполнителях в процессе твердения меньше, чем бетон на тяжелых заполнителях испытывает отрицательное влияние жаркой и сухой погоды.

В условиях высокой температуры и низкой влажности в бетонную смесь, независимо от вида крупного заполнителя, необходимо вводить химические добавки; они уменьшают водопотребность бетонной смеси и снижают потерю подвижности.

В условиях жаркого климата на твердеющий бетон оказывают влияние нижеперечисленные факторы:

— выделение тепла бетоном вследствие гидратации цемента;

— передача тепловой энергии излучением из окружающей среды;

— накопление бетоном теплоты за световой день;

— выделение теплоты с поверхности бетона в окружающую среду конвективным путем (собственное излучение и отражение).

При ведении бетонных работ надо обеспечить необходимую подвижность бетонной смеси перед ее укладкой.

Существуют различные способы сохранения требуемой подвижности бетонной смеси:

— увеличение расхода воды, но это вызывает соответствующий расход цемента;

— снижение температуры бетонной смеси в процессе ее приготовления; и обеспечение сохранности консистенции бетонной смеси при транспортировании и укладки.

Снизить температуру смеси можно:

— смачиванием заполнителей охлажденной водой;

— обдуванием заполнителей холодным воздухом;

— добавлением льда в количестве до 50 % массы воды;

— добавлением в бетонную смесь жидкого азота;

— введением в бетонную смесь при приготовлении поверхностно-активных добавок — 0,40,5 % массы цемента.

Важной технологической задачей является предохранение бетонной смеси от обезвоживания после укладки в опалубку.

С этой целью применяют следующие способы:

— периодический полив водой;

— укрытие гидрофильными материалами: песком, опилками, мешковиной, соломенными и камышовыми матами, с последующим постоянным увлажнением;

— укрытие пароводонепроницаемыми материалами: брезентом, полимерной пленкой, с обеспечением замкнутого пространства;

— пропитывание полимеризующимися гидрофобными композициями;

нанесение на поверхность пленкообразующих составов;

— укрытие поверхности теплоизоляционными материалами: полимерной пеной, термовлагоизоляционными покрытиями.

Как показывают результаты исследований, полив бетона не только не предохраняет бетон от обезвоживания, а вызывает так называемый термический удар через 1015 минут после полива: интенсивная потеря влаги, ухудшение поровой структуры и возникновение растягивающих напряжений в поверхностных слоях бетона более чем на 50 % больше допустимых.

При производстве бетонных работ в условиях высоких температур и низкой влажности используют в основном искусственные пленки. Правильный выбор пленки является весьма важным. Например, полиамидные пленки, являются прочными, эластичными, прозрачными, но под влиянием солнечной радиации у них появляются микро и макро трещины; они разрушаются при деформациях.

Для обеспечения в условиях жаркого климата нормальных температурно-влажностных режимов, используют пленки с функциональным защитным покрытием с коэффициентом лучистой энергии до 80 %; такое покрытие обеспечивает снижение скорости подъема температуры в 4 раза, но такие покрытия разрушаются при воздействии воды.

При бетонных работах в условиях сухого жаркого климата начальная усадка бетона и скорость ее протекания увеличиваются почти в два раза по сравнению с твердением бетона в летний период с умеренным климатом. В этой связи необходимо, чтобы промежуток времени между укладкой бетона в опалубку и началом ухода за ним был наименьшим.

Интенсификация твердения бетона

В условиях высокой температуры воздуха и низкой влажности путем сокращения сроков выдерживания бетона можно снизить уровень его обезвоживания. С этой целью используют методы интенсификации твердения бетона. Методы ускоренного твердения позволяют бетону достигнуть проектной или критической прочности. Величина критической прочности зависит от состава и класса бетона, вида и активности цемента, вида химических добавок, вводимых в бетон, режима выдерживания, водоцементного отношения и др.

Вместе с тем величина критической прочности не должна быть ниже 50 % проектной прочности.

Применяются следующие методы ускоренного твердения в условиях сухого жаркого климата:

— метод предварительного форсированного электроразогрева бетонной смеси;

— применение ускорителей твердения в композициях с пластифицирующими добавками;

— метод тепловой обработки;

— применение высокоактивных цементов.

Из перечисленных методов наиболее эффективным в некоторых случаях оказывается метод тепловой обработки, т. к. обеспечивает получение бетоном в относительно сжатые сроки необходимой прочности. Известно, что если бетон набрал 7080 % проектной прочности, то в дальнейшем, в условиях сухого климата, отпадает необходимость в специальном уходе.

В районах с сухим жарким климатом один из путей снижения энергетических затрат является использование энергии солнечной радиации. Так, например, свежеуложенный бетон покрывают светонепроницаемой полиэтиленовой пленкой; она пропускает лучистую энергию, но предотвращает потерю воды. На заводах железобетонных конструкций при полигонном изготовлении сборных конструкций используют гелиоформы со светопрозрачными и теплоизолирующими покрытиями. Такие установки обеспечивают получение в течение суток почти половины проектной прочности. Этой величины достаточно для распалубливания бетонной конструкции.

Интересным и простым решением в использовании солнечной энергии является прогрев бетона в результате выдерживания в «парниковом режиме» под светопрозрачными пленочными покрытия. Этот дешевый и доступный метод может быть широко применен для конструкций любой конфигурации, но наиболее эффективен он для распластанных конструкций.

Методы ускоренного твердения бетона могут быть наиболее эффективными при возведении многоэтажных зданий, высотных сооружений, в условиях сухого жаркого климата.[11]