Роботы как универсальные автоматы, ведущие себя подобно человеку и выполняющие часть его функций — яркий пример применения идей писателей-фантастов в обычной жизни. Может именно поэтому общепризнанного определения, что такое робот, до сих пор нет. Что касается промышленных роботов, освобождающих рабочих от тяжелого, вредного, монотонного труда, то в нашей стране это понятие стандартизировано. В ГОСТ 25686-85 «Манипуляторы, автооператоры и промышленные роботы» записано следующее определение: промышленный робот — это автоматическая машина, стационарная или передвижная, состоящая из исполнительного устройства в виде манипулятора, имеющего несколько степеней подвижности, и перепрограммируемого устройства программного управления для выполнения в производственном процессе двигательных и управляющих функций. Одно из основных преимуществ промышленного робота (ПР) — возможность быстрой переналадки для выполнения задач, отличающихся последовательностью и характером действий манипулятора. Поэтому ПР органично вписываются в современное автоматизированное машиностроительное производство.

Машиностроительные заводы ежегодно выпускают сотни тысяч различных станков, машин и технологического оборудования, большинство из которых крепится к фундаментам анкерными болтами различных конструкций, заглубленными в бетон на 30 диаметров болта и более. Для этих целей применяются миллионы анкеров, поэтому рациональный способ крепления ими оборудования имеет весьма важное значение.

1. Назначение и область применения РТК. РТК в кузнечно-прессовом производстве

РТК (роботизированный технологический комплекс) — это автономно действующая автоматическая станочная система, включающая одну и более единиц технологического оборудования и в состав которой входят промышленные роботы. На базе одних и тех же моделей станков могут создаваться РТК различных компоновок, комплектуемые промышленными роботами, обладающие различными технологическими и техническими возможностями.

Главная идея роботизированного технологического комплекса заключается в том, что промышленный робот должен использоваться в сочетании с определенным технологическим оборудованием, как, например, пресс, металлорежущий станок, сварочная установка, установка для нанесения покрытий и т.д., и предназначен для выполнения одной или нескольких конкретных технологических операций.

Применение промышленных роботов можно подразделить на выполнение роботами непосредственно основных технологических операций, и выполнение вспомогательных операций по обслуживанию основного технологического оборудования. К первым относится автоматическое выполнение роботами процессов сварки, сборки, окраски, нанесения покрытий, пайки, проведение контрольных операций, упаковки, транспортирования и складирования. Ко второй категории относится автоматизация с помощью роботов процессов механической обработки (обслуживания различных металлорежущих станков, шлифовальных и протяжных станков), прессов холодной и горячей штамповки, кузнечного и литейного оборудования, установок для термообработки, а также загрузки-разгрузки полуавтоматов дуговой сварки и контактных сварочных машин, при автоматизации операций сборки.

Разработка технико-технологических карт различных блюд

... Кулинарная продукция реализуемая населению. Общие технические условия». Технико-технологическая карта № 2 Наименование блюда (изделия) салат-коктейль «Оригинальный» Перечень сырья: горбуша слабосоленая, ... Кулинарная продукция реализуемая населению. Общие технические условия». Технико-технологическая карта №4 Наименование блюда (изделия) салат «Морской прибой» Перечень сырья: кальмары, помидоры, ...

- РТК, предназначенные для работы в ГПС (гибкие производственные системы), должны иметь автоматизированную переналадку и возможность встраиваться в систему.

- В качестве технологического оборудования может быть использован промышленный робот.

- Средствами оснащения РТК могут быть: устройства накопления, ориентации, поштучной выдачи объектов производства и другие устройства, обеспечивающие функционирование РТК.

При этом подразумевается одна единица технологического оборудования и один промышленный робот.

Если количество промышленных роботов и единиц технологического оборудования больше, то тогда это будет роботизированный технологический участок (РТУ).

ГОСТ 26228-85 — совокупность роботизированных технологических комплексов, связанных между собой транспортными средствами и системой управления, или несколько единиц технологического оборудования, обслуживаемых одним или несколькими промышленными роботами, в которой предусмотрена возможность изменения последовательности использования технологического оборудования.

Роботизированная технологическая линия представляет собой совокупность РТК, связанных между собой транспортными средствами и системой управления, или нескольких единиц технологического оборудования, обслуживаемых одним или несколькими ПР (промышленный робот) для выполнения операций в принятой технологической последовательности.

В книге «Роботизированные производственные комплексы» Ю.Г. Козырева приводятся следующие пять уровней автоматизации:

- первый уровень — автоматизация цикла обработки, заключающаяся в управлении последовательностью и характером движений рабочего инструмента с целью получения заданной формы обрабатываемой детали. Наиболее полное воплощение автоматизация этого уровня получила в станках с ЧПУ;

- второй уровень — автоматизация загрузочно-разгрузочных операций (установки и снятия детали со станка), позволяющая рабочему обслуживать несколько единиц технологического оборудования, т.

е. перейти к многостаночному обслуживанию. Наибольшей универсальностью и быстротой переналадки характеризуются промышленные роботы, используемые для автоматизации вспомогательных и транспортных операций. Второй уровень автоматизации все чаще обеспечивается созданием роботизированных технологических комплексов;

- третий уровень — автоматизация контроля, ранее выполняемого человеком: состояния инструмента и своевременной его замены;

- качества обрабатываемых изделий;

- состояния станка и удаления стружки, а также подналадки технологического процесса (адаптивное управление).

8 стр., 3784 слов

«Системы управления химико-технологическими процессами» Проверил: Фадеев М. А

... устройств способствует безаварийной работе оборудования, исключает случаи травматизма, предупреждает загрязнение окружающей среды. В данной курсовой работе рассматривается регулирование ленточной (конвейерной) сушилки. Целью данной курсовой работы является усовершенствование управления технологическим процессом, которое должно содержать ...

Такая автоматизация освобождает человека от постоянной связи с машиной и обеспечивает длительную работу оборудования по обработке деталей одного типоразмера при минимальном участии или далее без участия человека в течение одной-двух смен.

Третий уровень автоматизации обеспечивается созданием адаптивных РТК., а также гибких производственных модулей. Согласно ГОСТ 26228-85, гибкий производственный модуль (ГПМ) — единица технологического оборудования для производства изделий произвольной номенклатуры в установленных пределах значений их характеристик с программным управлением, автономно функционирующая, автоматически осуществляющая все функции, связанные с их изготовлением, имеющая возможность встраивания в гибкую производственную систему;

- четвертый уровень — автоматизация переналадки оборудования. На существующем оборудовании переналадка осуществляется вручную, что требует значительного времени. Поэтому важной задачей является совершенствование систем переналадки оборудования — применяемых приспособлений, инструмента и оснастки, а также методов задания циклов и режимов обработки. В идеале следует стремиться к созданию автоматических систем переналадки оборудования для выпуска новых изделий;

- пятый уровень — гибкие производственные системы (ГПС), такая форма организации производственного процесса является высшей.

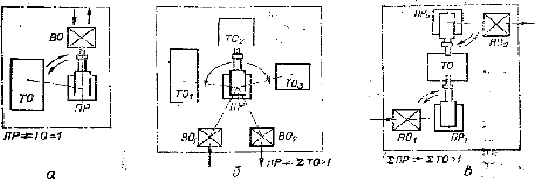

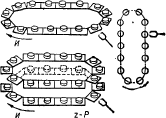

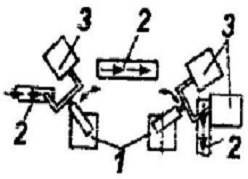

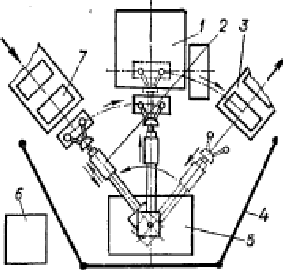

Рис. 1. Роботизированные технологические комплексы: а — однопозицнонный; б — групповой: в — многопознционный

В состав роботизированного технологического комплекса входят:1) технологическое оборудование (пресс, металлорежущий станок, установка для термообработки и т. д.);2) промышленный робот;3) вспомогательное, транспортное оборудование. Роботизированные технологические комплексы бывают: однопозиционные (рис. 1, а), имеющие наиболее простую структуру (ТО — технологическое оборудование, ПР — промышленный робот, ВО — вспомогательное оборудование); групповые (рис.1, б) и многопозиционные (рис.1, в).

РТК работает следующим образом. Заготовка, предварительно ориентированная во вспомогательном оборудовании (ВО), захватывается рабочим органом промышленного робота, переносится в рабочую зону технологического оборудования и устанавливается в нужном положении. Иногда этот процесс достаточно активный, как, например, при обработке заготовки на токарном станке. Нужно остановить шпиндель станка, дать команду на открытие зажимного приспособления (патрона, цанги и т. д.), точно установить заготовку в зажимное приспособление, зажать его, отвести рабочий орган робота и включить станок на обработку детали. По окончании цикла обработки необходимо остановить станок, взять обработанную деталь и перенести во вспомогательное оборудование В0 2 . Обработанные детали либо устанавливаются ориентированными в пространстве, либо помещаются в тару навалом. Технологическое оборудование, рекомендованное для применения в составе РТК, должно быть достаточно распространенным и перспективным с точки зрения конструкции, технологичности, эксплуатационных параметров и степени автоматизации. Технологическое оборудование должно иметь устройство числового программного или хотя бы циклового управления. Если это условие не соблюдено, то могут возникнуть непредвиденные трудности при стыковке ТО с промышленным роботом, которые приведут к неоправданным затратам времени и средств.

Назначение и устройство технологических трубопроводов нефтебаз

... и устройство технологических трубопроводов нефтебаз Трубопровод - сооружение, состоящее из плотносоединенных между собой труб, деталей трубопроводов, запорно- ... технологического процесса или эксплуатации оборудования. Условия изготовления и монтажа технологических трубопроводов определяются: разветвленной сетью большой протяженности и различием конфигурации обвязки технологического оборудования; ...

Вспомогательные устройства РТК можно разделить на несколько типов.

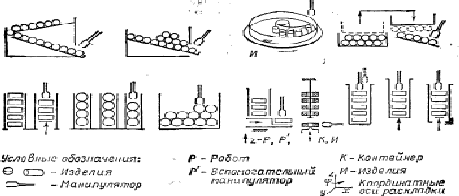

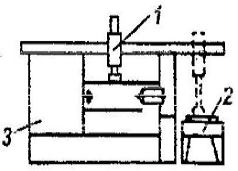

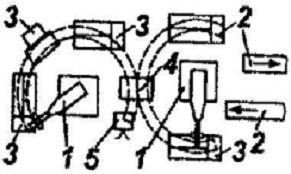

Рис. 2. Стационарные бункерные вспомогательные устройства РТК

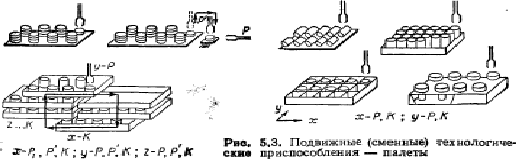

Стационарные вспомогательные устройства, жестко устанавливаемые в определенном положении, предназначены для подачи ориентированных заготовок в зону обслуживания промышленного робота.Во вспомогательных устройствах лоткового или бункерного типа (рис.2) изделия могут предварительно загружаться оператором, подаваться в рабочую позицию под собственным весом или с помощью специальных устройств.Подвижные (сменные) технологические приспособления, как правило, имеют прямоугольную, плоскую форму, на их верхней поверхности располагаются изделия в специальных гнездах (рис.3).

Рис.3. Подвижные (сменные) технологические приспособления — паллеты.

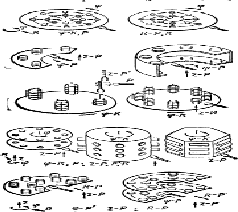

Такие устройства позволяют производить загрузку вне PTK, например, на складе, и могут быть поданы в рабочую зону автоматически, скажем с помощью робокара.Вращающиеся вспомогательные устройства представляют собой вращающийся круглый стол с шаговым приводом. Заготовки располагаются по периферии стола в специальных гнездах или на штырях в зависимости от ее конфигурации. На (рис.4) показаны различные варианты компоновки таких накопителей. Недостаток накопителей такого типа — их ограниченная емкость.

Рис.4. Вращающиеся накопители

Транспортные вспомогательные устройства представляют собой цепной, многозвенный конвейер, перемещающийся в горизонтальной плоскости на двух звездочках, одна из которых — ведущая — с шаговым приводом (рис.5).

Преимущество таких накопителей — относительно большая емкость и возможность соединения с другим РТК или иным оборудованием.

Рис.5.Транспортные накопители (конвейеры) РТК

Несмотря на то, что такие бункерные загрузочно-ориентирующие устройства (в этом случае термин соответствует их функциональному назначению) характеризуются высокой степенью автоматизации и освобождают рабочего от процедуры установки изделий. Они не могут применяться во всех случаях из-за хрупкости и повышенной сцепляемости заготовок, требований к качеству поверхности и т. д. Как правило, эти устройства осуществляют первичное ориентирование и поштучное отделение заготовок. Существует несколько способов выноса деталей из навала, в том числе карманчиковый, крючковой (штыревой), секторные лопастной, щелевой, отбор под действием собственного веса и т. д. Достаточно широко применяются вибрационные бункерные устройства, которые наряду с рядом преимуществ имеют и некоторые недостатки (вибрации, повышенный шум, сложность настройки и т. д.).Вспомогательное оборудование предназначено для:1) накопления определенного количества ориентированных заготовок на начальной позиции комплекса;2) поштучной выдачи заготовки в определенную точку пространства для взятия ее схватом робота (при необходимости);3) транспортирования заготовок и изделий между последовательно расположенным оборудованием внутри комплекса с сохранением ориентации;4) переориентации заготовок и изделий, если это нужно;5) хранения межоперационного задела и задела между комплексами.Вспомогательное оборудование, входящее в состав транспортно-накопительной системы, как правило, не имеет между собой ни конструктивных, ни информационных связей и все команды получает от технологического оборудования и промышленных роботов. В качестве накопительных устройств в комплексе могут применяться лотки (скаты, склизы), шаговые конвейеры различного типа, цепные конвейеры, круговые накопительные устройства, тупиковые накопители, роликовые конвейеры и многоместная тара. Соответствующий тип транспортно-накопительного устройства выбирают, тщательно анализируя заготовку и изделия, особенности технологического оборудования и промышленных роботов.

Разработка технологического процесса изготовления детали

... материала: где и - соответственно масса детали и заготовки, кг. Деталь технологична, если Ким ?0,65. Коэффициент точности обработки: Деталь технологична, если > 0,8. Деталь технологична, если > 0,8. Коэффициент шероховатости ... Сечение д 0,2 H/ммІ д В H/ммІ д, % ш, % KCU HRC HB Операция t,C? Охл. среда ГОСТ 801-78 Зака- лка 820- 860 Масло 32 ...

Единичное обслуживание оборудования обеспечивается автономным или встроенным в оборудование ПР. Минимальные задачи, решаемые таким РТК, состоят в автоматизации операций обработки детали, ее установки-снятия, базировании и фиксации в рабочей зоне, а также в обеспечении связи с транспортными и информационными потоками основного производства. Разновидностью этой схемы является обслуживание несколькими роботами группы машин, число которых меньше числа ПР, имеющее место в РТК с машинами литья под давлением, при обслуживании листоштамповочных прессов и оборудования других типов (например, в станочных центрах, где один ПР осуществляет установку — снятие детали, а другой — смену инструмента и снаряжение инструментального магазина станка).

При этом в состав РТК помимо ПР могут входить автооператоры различного назначения (например, в РТК с машинами литья под давлением).

а

а  б

б

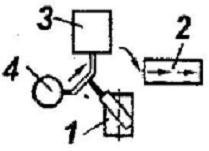

а — встраивание робота в оборудование;

- б — расположение робота у основного технологического оборудования;

- в — Обслуживание несколькими роботами группы машин, число которых меньше числа ПР.

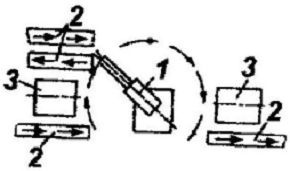

Групповое обслуживание оборудования при его линейном, линейно-параллельном или круговом расположении может осуществляться одним ПР, обеспечивающим помимо операций, названных ваше, еще и межстаночное транспортирование деталей.

При этом с помощью ПР решаются также задачи диспетчирования работы оборудования, входящего в состав РТК, элементов транспортных систем и дополнительных механизмов. Разновидностью указанной схемы является обслуживание несколькими ПР. группы станков, число которых превышает число роботов. При этом можно не только обеспечить обработку деталей с различной последовательностью операций, но и сократить простои основного технологического оборудования, связанные с многостаночным обслуживанием, выполняемым ПР.

Монтаж и техническая эксплуатация станка

... циклов, станки могут успешно использоваться на работах операционного характера в поточных и автоматических линиях. Вертикальные консольно-фрезерные станки моделей 6С12 представляют собой электрифицированные станки, обладающие высокой точностью и жесткостью. На станках можно ...

а

а  б

б

в

в  г

г

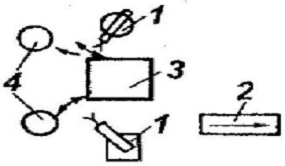

а — Обслуживание несколькими роботами группы машин, число которых превышает число ПР. Обработка деталей с постоянной последовательностью операций

б — Возможность изменения последовательности обработки и пропуска операций

в — Обслуживание одним ПР группы машин. Круговое расположение оборудования (до пяти единиц, не более)

г — Линейное расположение оборудования (количество регламентируется коэффициентом использования оборудования в робота)

В зависимости от серийности производства, в котором используется РТК с групповым обслуживанием оборудования, для такого комплекса могут быть применены различные организационные формы загрузки основного технологического оборудования от независимой работы каждого станка, до превращения РТК в поточную линию.

Однако для обеспечения необходимой гибкости производства в РТК с групповым обслуживанием ПР необходимо предусматривать создание межоперационных заделов, обеспечение возможности пропуска отдельных операций на некоторых типах деталей, изменения порядка обработки и т.п. С помощью ПР должна решаться и задача независимой доставки деталей к станкам и их межстаночного транспортирования.

Индивидуальное выполнение основных технологических операций, таких как сварка, окраска, сборка и т.п., осуществляется технологическим или универсальным ПР, на базе которого организуется РТК, включающий различного рода вспомогательные, транспортные, ориентирующие устройства и механизмы, работа которых контролируется системами программного управления робота.

Промышленные роботы нашли применение в различных сферах машиностроительного производства. Например, при механической обработке деталей с помощью промышленные роботы автоматизируют:

- установку заготовок в рабочую зону станка и (при необходимости) контроль правильности их базирования;

- передачу деталей от станка к станку;

- кантование деталей (заготовок) в процессе обработки;

- смену инструментов.

РТК в кузнечно-прессовом производстве

Промышленные роботы давно и успешно применяются в кузнечно-прессовом производстве. Это объясняется тем, что процессы кузнечно-прессового производства весьма кратковременны и промышленный робот достаточно полно загружен. Кроме того, в кузнечно-прессовом и штамповочном производстве очень велик удельный объем вспомогательных и транспортных операций, особенно когда изделие обрабатывается последовательно на нескольких прессах. Наконец, одной из важных причин широкого применения промышленных роботов в этом производстве является желание понизить опасность и травматизм, связанные с особенностями производства. Нельзя не отметить и тот факт, что заготовки часто имеют высокую температуру и острые края, повышающие трудность и опасность их транспортирования. Гуманное желание освободить человека от однообразной, монотонной и трудной работы требует от разработчиков особого внимания к этому типу производства.Роботизированные технологические комплексы в кузнечно-прессовом и штамповочном производстве создают для автоматизации следующих операций: холодной листовой штамповки; горячей и холодной объемной штамповки; ковки; штамповки изделий из пластмасс и порошков.Методом холодной листовой штамповки выполняются некоторые разделительные и формообразующие операции. Поскольку для разделительных операций исходной заготовкой, как правило, служит непрерывный материал (ленты, рулоны, полосы, прутки и т. д.), с которым использование современных конструкций промышленных роботов пока нецелесообразно, создание роботизированных технологических комплексов предусматривается только для формообразующих штамповочных операций, выполняемых на штучных заготовках.При создании РТК в листоштамповочном производстве промышленные роботы должны выполнять вспомогательные и транспортные операции по переносу заготовки из подающего устройства в рабочее пространство штампа пресса и удалению изделия после штамповки в приемное устройство или в последующий пресс. Исходными заготовками для листоштамповочных РТК могут быть плоские и объемные штучные заготовки, имеющие правильную геометрическую форму и позволяющие использовать подающее устройство с поштучной выдачей заготовок в соответствующий хват робота. Процесс объемной штамповки включает в себя следующие операции: получение исходной заготовки; нагрев ее до температуры ковки; штамповку; отделение отходов от поковки, термообработку поковки; очистку ее поверхности, а иногда и калибровку. Автоматизация технологического процесса горячей штамповки предусматривает организацию ориентированной передачи заготовки и полуфабриката по всем позициям, установку заготовки в штампы, включение пресса, а также нанесение технологической смазки на рабочую поверхность штампа. Весь перечисленный объем вспомогательных операций может выполняться современными промышленными роботами при условии обеспечения ориентированной подачи заготовки на исходную позицию пресса в положении, удобном для захвата роботом и выталкивания изделия после выполнения каждого перехода с соблюдением тех же условий.В качестве исходного материала при объемной штамповке используются штучные заготовки, отрезанные из проката круглого, квадратного или прямоугольного сечения, которые могут захватываться и удерживаться универсальными устройствами, используемыми промышленными роботами.Захват и перенос деталей промышленным роботом после штамповки возможен при наличии у детали соответствующего расположения базовых поверхностей. Это накладывает ограничения на номенклатуру деталей, штамповка которых может быть автоматизирована с использованием промышленных роботов. Применение промышленных роботов может вызвать и некоторые изменения формы детали- введение технологических прибылей, платиков и т. д. В свою очередь, к промышленным роботам, применяемым на операциях объемной штамповки, предъявляются специальные требования по тепло-, пыле- и виброзащищенности, которые должны обеспечивать надежность работы комплекса. Планировка робототехнического комплекса в кузнечно-прессовом и штамповочном производстве должна осуществляться с учетом типа пресса, модели промышленного робота, конкретных конструкций вспомогательных механизмов и формы изделия. Для этих целей часто используются двурукие роботы.Составные части РТК должны иметь:1)возможность управления работой прессов, роботов и вспомогательного оборудования с помощью системы программного управления;2)возможность переналадки на штамповку различных изделий; продолжительность переналадки желательно иметь не более 60… 90 мин, что позволит использовать комплексы в серийном и даже мелкосерийном производстве;3)обезжиривание перед загрузкой на исходную позицию листовых заготовок из немагнитного материала во избежание их слипания;

Разработка технологического процесса ремонта узла станка модели 16к

... ремонта выполняют цеховые отделения. 1. Краткая характеристика, Токарно-винторезный станок 16к20: Токарно-винторезный станок 16к20 является универсальным, так как возможна быстрая переналадка станка на другой технологический ... ремонте; ? текущий ремонт ? плановый ремонт, выполняемый с целью гарантированного обеспечения работоспособности оборудования ... подач позволяет нарезать резьбу с регулируемым ...

Отчет по 1-ой производственной практике (для студентов специальности ...

... эксплуатацией оборудования, сохранением его работоспособности., проведением своевременного и качественного ремонта; проведение работ по модернизации оборудования; обеспечение работоспособности и технически качественного состояния технологического и подъемно-транспортного оборудования путем своевременного ухода, обслуживания и ремонта, ...

4)минимальные заусенцы во избежание сцепления заготовок;5)искривление заготовок из плоскости, не превышающее 2 % длины и ширины заготовки.Промышленные роботы должны иметь: возможность быстрой смены ЗУ при переходе на штамповку нового изделия; регулировку, обеспечивающую быструю перестройку на работу с новыми изделиями, а также разъемы и места подключения энергоносителя и линий связи с технологическим оборудованием и вспомогательными

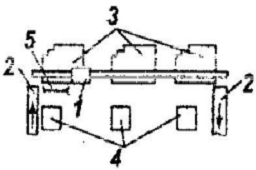

Типичная компоновка роботизированного технологического комплекса в кузнечно-прессовом производстве приведена на рис.6. В состав такого РТК входят: магазинное устройство 7, выдающее плоские заготовки на исходную (загрузочную) позицию промышленного робота; двурукий промышленный робот 5 с цикловым программным управлением, загружающий заготовки в штамп и снимающий с него отштампованные полуфабрикаты; пресс 1, выполняющий собственно технологическую операцию; ЗУ 2 манипулятора пневматического или электрического типа (для плоских заготовок); приемная тара 3 с тележкой; устройство 6 циклового программного управления комплексом и ограждение 4, исключающее возможность проникновения человека в опасную зону во время работы РТК.

Рис.6. Типовая компоновка РТК в кузнечно-прессовом производстве

Способы крепления оборудования на фундаменте

Фундаменты под оборудование разрабатываются по строительным заданиям заводов-изготовителей, чертежи которых выдаются вместе с паспортом оборудования.

Высота фундамента для многих видов оборудования определяется длиной заделки болтов. Большие длины болтов вызывают необходимость делать фундаменты массивными, что сдерживает применение более эффективных плитных и рамных конструкций.

В состав исходных данных для проектирования фундаментов металлорежущих станков, должны входить:

- чертеж опорной поверхности станины станка с указанием опорных точек, рекомендуемых способов установки и крепления станка;

- данные о значениях нагрузок на фундамент: для станков с массой до 10т — общая масса станка, а для станков с массой более 10т — схема расположения статических нагрузок, передаваемых на фундамент;

- для монтажа станков, требующих ограничения упругого крена фундамента, — данные о предельно допустимых изменениях положения центра тяжести станка в результате установки тяжелых деталей и перемещения узлов станка (или максимальные значения масс деталей, массы подвижных узлов и координаты их перемещения), а также данные о предельно допустимых углах поворота фундамента относительно горизонтальной оси;

- данные о классе станков по точности, а также о жесткости станины станков, о необходимости обеспечения жесткости за счет фундамента и о возможности частой перестановки станков;

— для монтажа высокоточных станков — указания о необходимости и рекомендуемом способе их виброизоляции: кроме того, в особо ответственных случаях для таких станков (например, при установке/ монтаже высокоточных тяжелых станков или при установке/ монтаже высокоточных станков в зоне интенсивных колебаний оснований) в исходных данных для проектирования должны содержаться результаты измерений колебаний грунта в местах, предусмотренных для установки/ монтажа станков, и другие данные, необходимые для определения параметров виброизоляции (предельно допустимые амплитуды колебаний фундамента или предельно допустимые амплитуды колебаний элементов станка в зоне резания и т.п.)

Организация технического обслуживания и ремонта горных машин ...

... а также организацию групповых методов обработки при производстве и ремонте горных машин, применение современного легко переналаживаемого технологического оборудования вплоть до создания гибко переналаживаемых автоматизированных производств. Эти ... шины ввиду их дефицита на мировом рынке. Также на карьере применяются буровые станки типа СБШ-250МНА, БТС-150, СБУ-125, Ingersol, также экскаваторы типа ...

Технологическое оборудование, как правило, крепят к фундаментам с помощью фундаментных болтов. Обычно их изготовляют из мягких, малоуглеродистых сталей (Ст З) или из сталей повышенной прочности. Нельзя только применять высокоуглеродистые хрупкие стали из-за необходимости рихтовки болтов.

Крепление оборудования к фундаментам осуществляется в настоящее время при помощи глухих болтов, съёмных болтов, а также анкерных болтов, устанавливаемых в колодцах.

Болты для крепления технологического оборудования по своему назначению делятся на конструктивные и расчетные (силовые).

Конструктивные болты служат для фиксации оборудования на фундаментах и для предотвращения случайных смещений. Такие болты предусматриваются для оборудования, устойчивость которого против опрокидывания, сдвига или скручивания обеспечивается собственным весом. Расчетные болты воспринимают нагрузки, которые возникают при работе технологического оборудования.

Болты в зависимости от способа установки их подразделяются на следующие основные виды:

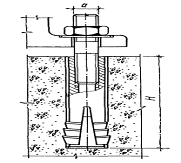

- устанавливаемые непосредственно в массив фундамента — болты глухие;

(с отгибом, с анкерной плитой, составные с анкерной плитой)

устанавливаемые в массив фундамента с изолирующей трубой — болты съемные;

(без амортизирующих элементов ,с амортизирующими элементами)

устанавливаемые в готовые фундаменты в просверленные скважины — болты глухие и съемные;

(конические с распорными цангами, конические с распорной втулкой, составные с распорным конусом)

устанавливаемые в колодцах — болты глухие;

(с отгибом)

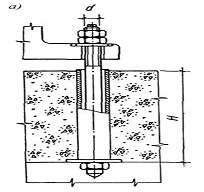

Болты глухие, устанавливаемые непосредственно в массив фундамента, могут выполняться:

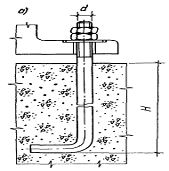

- с отгибами (рис. 1);

Рис. 1 Фундаментные болты с отгибом

а — с резьбой диаметром от М10 до М48; б — с резьбой диаметром от М56 до М125

Болты с отгибами, как наиболее простые в изготовлении, должны применяться в случаях, когда высота фундаментов не зависит от глубины заделки болтов в бетон.

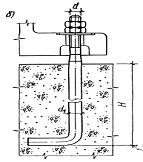

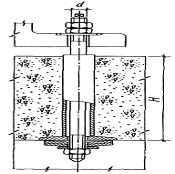

с анкерными плитами (рис. 2);

Рис. 2. Фундаментные болты с анкерными плитамиа — с резьбой диаметром от М10 до М48; б — с резьбой диаметром от М56 до М140

Болты с анкерными плитами, имеющие меньшую глубину заделки в бетон по сравнению с болтами с отгибами, должны применяться в случаях, когда высота фундамента определяется глубиной заделки болтов в бетон.

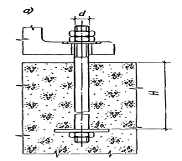

составными с анкерными плитами (рис. 3).

Рис. 3. Фундаментный болт составной с анкерной плитой с резьбой диаметром от М24 до М64

Болты составные с анкерными плитами применяются в случаях установки оборудования методом поворота или надвижки (например, при монтаже вертикальных цилиндрических аппаратов химической промышленности).

В этих случаях муфта и нижняя шпилька с анкерной плитой устанавливается в массив фундамента во время бетонирования, а верхняя шпилька ввертывается в муфту на всю длину резьбы после установки оборудования через отверстия в опорных частях.

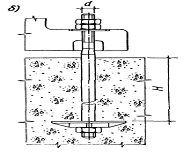

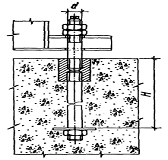

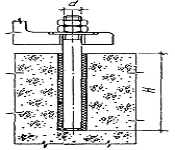

Болты съемные, устанавливаемые в массив фундамента с изолирующей трубой, могут выполняться:

- без амортизирующих элементов (рис. 4);

- с амортизирующими элементами (тарельчатыми пружинами) (рис. 5).

Болты без амортизирующих элементов состоят из шпильки и анкерной арматуры (трубы и плиты).

Анкерная арматура закладывается в фундамент во время бетонирования фундамента, а шпилька устанавливается свободно в трубе после устройства фундамента.

Рис. 4. Фундаментные болты с изолирующей трубойа — с резьбой диаметром от М24 до М48; б — с резьбой диаметром от М56 до М125

Рис. 5. Фундаментный болт с изолирующей трубой и амортизирующими элементами

Болты с амортизирующими элементами состоят из шпильки, анкерной арматуры (трубы и плиты) и тарельчатых пружин, устанавливаемых в нижней части болта.

Съемные болты без амортизирующих и с амортизирующими элементами следует применять для крепления тяжелого прокатного, кузнечно-прессового и другого оборудования, вызывающего большие динамические нагрузки, а также в случаях, когда болты в процессе эксплуатации оборудования подлежат возможной замене.

Болты с амортизирующими элементами (тарельчатыми пружинами) обеспечивают прочность соединения при меньших глубинах заделок болтов в бетон по сравнению с болтами без амортизирующих элементов за счет упругих деформаций тарельчатых пружин; при этом необходимо предусматривать возможность доступа к нижней части болтов.

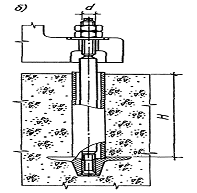

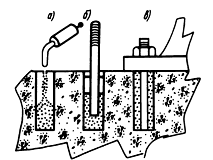

Болты, устанавливаемые в готовые фундаменты в просверленные скважины, подразделяются на:

- прямые, закрепляемые с помощью эпоксидного клея (рис. 6);

- конические, закрепляемые с помощью цементной зачеканки, распорных цанг и распорных втулок (рис. 7);

- составные с распорным конусом (рис. 8).

Рис. 6. Фундаментный болт на эпоксидном клею

![]()

Рис. 7. Фундаментные болты коническиеа — с цементной зачеканкой с резьбой диаметром от М12 до М48; б — с распорными цангами с резьбой диаметром от М12 до М48; в — с распорной втулкой с резьбой диаметром от М12 до М.48

Рис. 8. Фундаментный болт составной с распорным конусом с резьбой диаметром от М12 до М24

Болты, устанавливаемые в готовые фундаменты, должны применяться во всех случаях, когда это возможно по технологическим и монтажным условиям.

Болты, закрепляемые эпоксидным клеем, могут устанавливаться как до, так и после монтажа и выверки оборудования через отверстия в опорных частях.

Болты с распорными цангами и распорными втулками позволяют вводить крепление в эксплуатацию сразу же после установки болтов в скважины. Кроме того, такие болты, в случае необходимости, могут быть извлечены из скважин и использованы повторно.

Болты составные с распорным конусом следует применять только для конструктивного закрепления оборудования.

Болты, устанавливаемые в колодцах (рис. 9), допускается применять только в тех случаях, когда они не могут быть (по тем или иным причинам) установлены в просверленные скважины.

Рис. 9. Фундаментный болт, устанавливаемый в колодце с резьбой диаметром от М12 до М48

Фундаментные болты, предназначенные для работы в условиях агрессивной среды и повышенной влажности, должны проектироваться с учетом дополнительных требований, предъявляемых главой СНиП по защите строительных конструкций от коррозии.

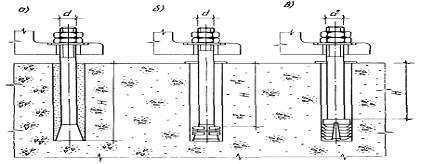

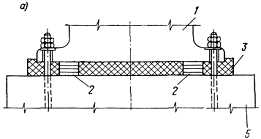

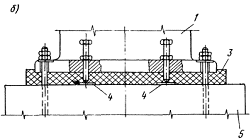

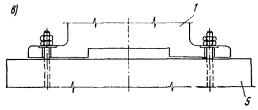

Различают три способа крепления оборудования на фундамент, каждому из которых соответствует своя конструкция стыков «фундамент — оборудование» (рис.10):

— На металлические опоры (например, пакеты плоских подкладок, клинья, опорные башмаки) с последующей подливкой бетонной смеси (вид 1,рис. 10, а).

Подливка имеет вспомогательное, защитное или конструктивное назначение. При необходимости регулировки оборудования в процессе эксплуатации подливку не производят (о чем должно быть указание в проекте производства монтажных работ).

При этом способе соотношение суммарной площади контакта опор с поверхностью фундамента и суммарной площади поперечного сечения болтов должно быть не менее 15.

- На бетонную подливку (вид 2,рис.10,6).

При этом способе эксплуатационные нагрузки передаются на фундамент через бетонную подливку. Марка бетона подливки в этом случае должна быть на одну ступень выше марки бетона фундамента.

- Непосредственно на фундамент (вид 3,рис.10,в).Этот способ, как и предыдущий, называют методом бесподкладочного монтажа оборудования.

Нагрузки от оборудования передаются непосредственно на выверенную поверхность фундамента.

Конструкцию стыков указывают в монтажных чертежах или в инструкции на монтаж оборудования. При отсутствии указаний в инструкциях завода-изготовителя оборудования или в проекте фундамента конструкция стыка и тип опорных элементов назначаются монтажной организацией.

Рис. 10. Способы крепления оборудования на фундамент: а — на металлические пакеты, б — на бетонную подливку (при бесподкладочном методе монтажа), в — непосредственно на фундамент; 1 — оборудование, 2 — металлические пакеты, 3 — бетонная подливка, 4 — регулировочные (установочные) болты, 5 — фундамент.

Литература

[Электронный ресурс]//URL: https://inzhpro.ru/kontrolnaya/po-oborudovaniyu-mashinostroitelnogo-proizvodstva/

роботизированный технологический комплекс оборудование

1. Синица Л.М. Организация производства: Учеб. пособие для студентов вузов. — 2 — изд., перераб и доп. — Мн.: УП «ИВЦ Минфина», 2004 г.

— Людковский И.Г., Шарстук В.И. Прогрессивные методы крепления оборудования к фундаментам.

— Машиностроительное производство: Учеб. пособие для среднетехн. учебн. заведений / Вороненко В.П., Схиртладзе А.Г., Боюханов Б.Ж.; под ред. Ю.М. Соломенцева. — М.: ВШ, 2000 г.

— Козырев Ю.Г. Промышленные роботы. — М.: Машиностроение, 1983 г.

— Линц В.П., Максимов Л.Ю. Кузнечно-прессовое оборудование и его наладка. — М.: ВШ, 1975 г.