Значительный рост автомобильного парка нашей страны вызывает увеличение объема работ по ТО и ремонту автомобилей. Выполнение этих работ требует больших трудовых затрат и привлечения большого числа квалифицированных рабочих. В связи с этим требуется значительно повысить производительность труда, при проведении ТО и ремонта машин.

Своевременное устранение неполадок в работе агрегатов и в системе машин позволяет предупреждать причины, способные вызвать аварийные ситуации, ведущие к ДТП.

На предприятиях по ТО автомобилей всё шире применяются методы диагностики технического состояния агрегатов автомобилей с применением электронной аппаратуры. Диагностика позволяет своевременно выявить неисправности агрегатов и систем автомобилей, что дает возможность устранять эти неисправности до того, как они приведут к серьезным нарушениям в работе автомобиля.

В связи с этим требуется значительно повысить производительность труда при проведении всех видов технического обслуживания и ремонта автомобилей. Вновь подготавливаемые кадры для работы в автохозяйствах и на авторемонтных предприятиях должны основательно изучить процессы технического обслуживания и ремонта автомобилей с использованием современного оборудования.

Механизация работ по техническому обслуживанию и ремонту автомобилей с использованием современного оборудования облегчает и ускоряет многие технологические процессы, но при этом от обслуживающего персонала требуется хорошее усвоение определенных навыков, знание устройства автомобиля и умение пользоваться современными приспособлениями, инструментами и контрольно — измерительными приборами.

Целью данной письменной экзаменационной работы я считаю:

1. Выполнение работ по техническому обслуживанию и ремонту автомобилей в соответствии с технологией ремонтно-обслуживающих воздействий;

2. Повышение качества и снижение травмоопасности при проведении ремонтно-обслуживающих воздействий.

1. Специальная часть, .1 Устройство ведомого диска сцепления

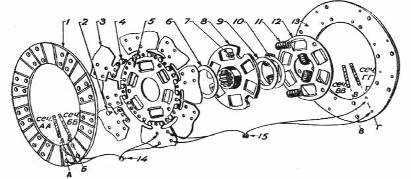

Каждая из фрикционных накладок 1 и 13 приклепывается отдельно к четырем пружинным пластинам 3, приклепанным, в свою очередь, к стальному диску 5. Пластины 3, изготовленные из тонкой листовой стали и слегка изогнутые, играют роль упругого элемента, обеспечивающего мягкое включение сцепления. Диск 5 с помощью шести пружин 11 соединен со ступицей 8, сидящей на шлицах первичного вала коробки передач. За одно целое со ступицей 8 выполнен фланец, по обе стороны которого расположены диски 5 и 12, Эти диски соединены между собой расклепанными с обеих сторон пальцами 7, находящимися в прорезях фланца ступицы 8. Крутящий момент от двигателя к первичному валу коробки передается в начальный момент через пружины 11, величина сжатия которых пропорциональна величине момента. Благодаря этому обеспечивается мягкое включение сцепления. Сжатие пружин ограничивается упором пальцев 7 в стенку вырезов во фланце ступицы 8.

Выпускной квалификационной работы: Анализ эффективности проведения ...

... на существенные темпы падения дебита после ГРП. Гидроразрыв пласта в случае с Приобским месторождением является не только методом интенсификации добычи, но и увеличения нефтеотдачи. Во-первых, ... автономном oкруге, что cтало возможным в cвязи с ростом объёмов геологоразведочных работ и нефтедобычи. Наибoлее кpупные разрабатываeмые близлeжащие меcторождения: Салымское, расположенное в 20 км ...

Ведомый диск сцепления: 1 — фрикционная накладка, 2 — заклепка, 3 — пластинчатая волнистая пружина, 4 — балансировочный груз, 5 — диск, 6 — фрикционная шайба, 7 — палец, 8 — ступица 9 — фрикционная шайба, 10 — регулировочная стальная шайба, 11 — пружина ступицы, 12 — диск, 13 — фрикционная накладка, 14 и 15 — заклепки крепления фрикционных накладок

Для предупреждения возможности возникновения значительных крутильных колебаний в системе трансмиссии введено гасящее устройство, состоящее из фрикционных паронитовых шайб 6 и 9, зажатых между фланцем ступицы и дисками 5 и 12. Гашение колебаний осуществляется за счет трения между этими деталями. При сборке сцепления на заводе момент трения гасителя колебаний устанавливается в пределах 1,5-1,9 кгм при помощи стальных регулировочных шайб 10.

1.2 Разборка ведомого диска сцепления

Не рекомендуется разбирать ведомый диск сцепления и заменять его детали, кроме фрикционных накладок. При износе или поломке деталей ведомого диска (исключая износ рабочих поверхностей фрикционных накладок), потере упругости пружинных пластин и короблении ведомый диск (если его нельзя выправить) надо заменить новым.

1.3 Основные неисправности ведомого диска сцепления

|

Признаки |

Неисправности |

|

сцепление «ведет» |

— деформация ведомого диска;

|

|

сцепление «буксует» |

— износ или повреждение накладок ведомого диска;

|

|

рывки при работе сцепления |

— износ или повреждение накладок ведомого диска;

|

|

вибрация при включении сцепления |

— износ шлицев ведомого диска;

|

1.4 Ремонт ведомого диска сцепления

. Осторожно, не задев пружинные пластины диска, высверлите сверлом диаметром 3,4 мм латунные заклепки, крепящие фрикционные накладки к пружинным пластинам ведомого диска, и снимите накладки.

. Внимательно осмотрите пружинные пластины ведомого диска и проверьте, нет ли на них трещин, глубоких царапин по наружному контуру и около отверстий. В противном случае замените диск.

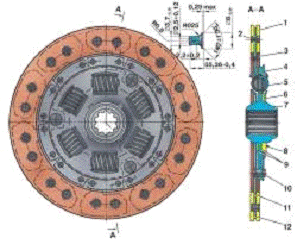

Рис. 1. Ведомый диск сцепления: 1 — фрикционная накладка; 2 — заклепка крепления фрикционных накладок; 3 — заклепка; 4 — пластина демпфера; 5 — пружина демпфера; 6 — пружинное кольцо; 7 — ступица ведомого диска; 8 — упорное кольцо демпфера; 9 — фрикционные кольца; 10 — упорный палец; 11 — ведомый диск; 12 — пружинная пластина

. Наложите фрикционную накладку на пружинные пластины диска так, чтобы отверстия в пружинных пластинах, обращенных выпуклой стороной к накладке, совпали с зенкованными отверстиями фрикционной накладки. Накладку расположите так, чтобы зенкованные отверстия были обращены наружу большим диаметром.

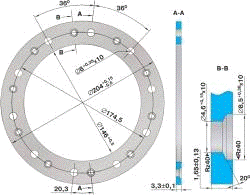

Рис. 2. Фрикционная накладка ведомого диска сцепления

При отсутствии упомянутых специальных комплектов можно, пользуясь ведомым диском как кондуктором, просверлить в новых фрикционных накладках двадцать отверстий диаметром 4,1+0,16 мм, десять из которых (через одно) рассверлить до диаметра 8 мм, затем рассверлить сверлом диаметром 8,5 мм с углом заточки 140° оставшиеся десять отверстий, выдержав размеры, указанные в сечении В-В на рис. 2.

. Вставьте латунные трубчатые заклепки 2 так, чтобы их головки располагались с наружной стороны фрикционной накладки 1, и аккуратно расклепайте их со стороны пружинных пластин при помощи специальной оправки или на клепальном станке.

. Таким же способом, как в предыдущем пункте, приклепайте вторую фрикционную накладку. При этом зенкованные отверстия одной накладки должны совпадать с незенкованными отверстиями другой.

. После приклепки обеих фрикционных накладок проверьте положение головок заклепок: они должны быть утоплены относительно рабочей поверхности не менее чем на 1,0 мм. При отсутствии латунных заклепок заводского производства (нормалей) их можно изготовить по чертежу, приведенному на рис. 1.

Расстояние от основания до рабочей поверхности фрикционного кольца упорного фланца должно быть 40-43 мм. В процессе работы в результате износа трущихся поверхностей дисков сцепления этот размер увеличивается. Если он достигнет 48 мм или перемещение нажимного диска будет меньше 1,4 мм, кожух сцепления в сборе с нажимным диском замените.

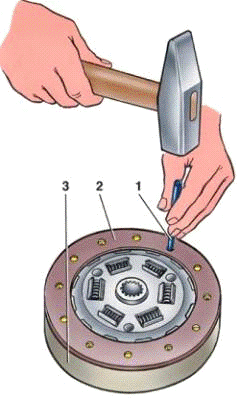

Рис. 3. Замена фрикционных накладок ведомого диска: 1 — оправка; 2 — ведомый диск; 3 — кондуктор

Фрикционные накладки ведомого диска замените при появлении трещин, уменьшении расстояния между заклепкой и рабочей поверхностью до 0,2 мм, а также при односторонних задирах. При ремонте ведомого диска и замене фрикционных накладок пользуйтесь приспособлением (рис. 3).

Развальцованные заклепки не должны иметь разрыв.

1.5 Сборка ведомого диска сцепления

Наложите фрикционную накладку на пружинные пластины диска так, чтобы отверстия в пружинных пластинах, обращенных выпуклой стороной к накладке, совпали с зенкованными отверстиями фрикционной накладки. Накладку расположите так, чтобы зенкованные отверстия были обращены наружу большим диаметром.

Вставьте латунные трубчатые заклепки так, чтобы их головки располагались с наружной стороны фрикционной накладки, и аккуратно расклепайте их со стороны пружинных пластин при помощи специальной оправки или на клепальном станке.

Таким же способом, как в предыдущем пункте, приклепайте вторую фрикционную накладку. При этом зенкованные отверстия одной накладки должны совпадать с незенкованными отверстиями другой.

После приклепки обеих фрикционных накладок проверьте положение головок заклепок: они должны быть утоплены относительно рабочей поверхности не менее чем на 1,0 мм.

1.6 Техническое обслуживание механизмов трансмиссии автомобиля ГАЗ-3307

1.6.1 Система технического обслуживания и ремонта автомобилей

Повышение эффективности использования подвижного состава осуществляется на базе научно обоснованной системы технического обслуживания и ремонта, позволяющей обеспечить требуемые работоспособность и исправность машин.

Система технического обслуживания и ремонта машин — это комплекс взаимосвязанных мероприятий, проводимых исполнителями для поддержания и восстановления работоспособности машин в соответствии с нормативно-технической документацией и с использованием необходимых технических средств.

Виды технического обслуживания и ремонта — комплексы операций, выполняющихся с различной периодичностью или при переходе на эксплуатацию в различные природно-климатические периоды.

Техническое обслуживание — комплекс обязательных операций, направленных на поддержание работоспособности или исправности машин в период их подготовки к эксплуатации, эксплуатации и хранения, выполняющихся с заданной периодичностью. Техническое обслуживание включает в себя обкаточные, очистные, контрольные, диагностические, регулировочные, смазочно-заправочные, крепежные работы, а также работы по консервации, расконсервации машин и их составных частей.

Диагностирование — это совокупность методов и средств, для определения основных показателей технического состояния отдельных механизмов и машин в целом без разборки или при их частичной разборке. Диагностирование является составной частью технического обслуживания.

Виды диагностирования — комплексы операций, выполняющихся в зависимости от поставленной цели.

Периодичность ТО или ремонта — интервал времени или наработки между данным видом технического обслуживания или ремонта машины.

Для автомобилей всех марок установлены следующие виды технических обслуживании: ежесменное техническое обслуживание (ЕТО); номерные технические обслуживания: первое (ТО-1) и второе (ТО-2); сезонные технические обслуживания — при переходе к весенне-летнему периоду эксплуатации (СТО-ВЛ) и осенне-зимнему (СТО-ОЗ);

Для грузовых автомобилей Горьковского автомобильного завода периодичность технического обслуживания при работе I категории эксплуатации для ТО-1 — 2000 км и для ТО-2 — 10 000 км. Для II и III категорий условий эксплуатации периодичность проведения ТО-1 и ТО-2 определять с применением коэффициента 0,8 и 0,6 соответственно.

Сезонное техническое обслуживание проводится 2 раза в год с изменением климатических условий эксплуатации автомобилей. Обычно оно совмещается с ТО-2 (или ТО-1).

Отдельно планируемое СО рекомендуется проводить для подвижного состава, работающего в географических зонах холодного климата. Оно проводится при повышении (понижении) среднесуточной температуры воздуха до + 5 градусов.

1.6.2 Техническое обслуживание ведомого диска сцепления

При ТО-1 проверяют крепление сцепления, коробки передач, карданной передачи, заднего моста и при необходимости подтягивают крепежные детали. Проверяют и при необходимости подтягивают крепление подшипника промежуточной опоры карданного вала. Свободный ход педали сцепления проверяют линейкой, которую устанавливают рядом с педалью на полу кабины. Движок на линейке подводят к педали, нажимая на педаль рукой до появления сопротивления. Расстояние между движками 1 и 2 на линейке указывают свободный ход педали сцепления.

Свободный ход педали сцепления соответствует установленному зазору между выжимным подшипником и рычажками включения сцепления (1,5-3 мм) и для Г составляет 35-45 мм.

Регулируют свободный ход изменением длины тяги привода включения сцепления.

Смазочные работы состоят из следующих операций. Втулки оси педали и вилки выключения сцепления автомобиля смазывают через пресс-масленки консистентной смазкой до появления свежей смазки Контролируют и при необходимости пополняют уровень масла в коробке передач, заднем мосту, раздаточной коробке, Смазывают подшипники карданов и подшипник промежуточной опоры консистентной смазкой до появления смазки через специальный клапан на крестовине кардана. Проверяют состояние сальников крестовин кардана и резиновых чехлов на шлицевых соединениях.

При ТО-2 контролируют и при необходимости регулируют привод коробки передач и делителя. Прочищают сапуны коробки передач и заднего моста. Проверяют и при необходимости регулируют подшипники вала ведущей шестерни, редуктор автомобиля изменением числа регулировочных шайб, обеспечивающих предварительный натяг подшипников, заменяют масло.

При СО заменяют масло в картерах агрегатов трансмиссии в соответствии со временем года. При замене масла промывают картеры трансмиссии дизельным топливом и очищают магнитные пробки.

Проверить диск сцепления в центрах (рис. 4) на биение накладок, используя оправку или запасной первичный вал коробки передач.

Допустимое биение накладки со стороны надписи «ВПЕРЕД» должно быть не более 1 мм на радиусе 165 мм. Если биение больше указанного значения, ведомый диск необходимо выправить. Следует иметь в виду, что при биении более 2 мм проводить правку не рекомендуется, так как возможна поломка накладок.

Рис. 4. Правка ведомого диска сцепления

1.7 Контроль качества ремонта

Объективная оценка качества работы ремонтного предприятия необходима для завоевания определенного рынка ремонтных услуг и она должна способствовать решению таких задач, как: прогнозирование и планирование качества, ценообразование с учетом качества и эффективности работ, разработка нормативно-технической документации, изучение динамики качества, моральное и материальное стимулирование за повышение качества и др.

Качество ремонта автомобиля и его агрегатов может быть оценено: единичными показателями качества, которые характеризуют только одно из свойств автомобиля и его агрегатов. Например, наработка до первого отказа характеризует безотказность, время восстановления — ремонтопригодность, ресурс после капитального ремонта — долговечность; комплексными показателями качества, которые характеризуют несколько свойств автомобиля или его агрегатов. Примером комплексного показателя может служить коэффициент готовности

К — Т0/(Т0 + Тв),

где Т0 — наработка на отказ, характеризующая безотказность автомобиля; Тв — среднее время восстановления, характеризующее ремонтопригодность автомобиля;

интегральным (или обобщенным) показателем качества, который является частным случаем комплексных показателей и отражает соотношение технических и экономических показателей автомобиля.

Показатели качества отремонтированного автомобиля и его агрегатов оценивают обычно сравнением с аналогичными показателями новых автомобилей и его агрегатов (с базовыми показателями).

Для оценки качества применяют следующие методы:

дифференциальный — использует совокупность единичных и базовых показателей качества. Дифференциальный метод предполагает, что все учитываемые свойства одинаково важны;

комплексный показатель учитывает степень важности каждого свойства в формировании качества всего автомобиля или его агрегатов с помощью коэффициентов весомости;

интегральный — оценивает качество продукции как отношение полезного эффекта от ее использования к совокупным затратам на ее создание и использование. Интегральный показатель имеет четкий физический смысл — количество полезного эффекта, приходящееся на единицу затрат.

1.8 Оборудование и инструмент, применяемый при ремонте и обслуживании системы выпуска отработавших газов

1. Ключи рожковые;

2. Ключи торцевые;

. Молоток;

. Газоанализатор «Инфракар»;

. Отвертки

2.

Расчетная часть

2.1 Определение остаточного ресурса ведомого диска сцепления

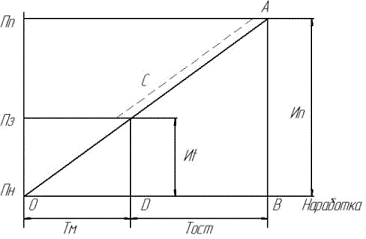

Остаточный ресурс ведомого диска сцепления определяем аналитическим расчетом и графическим прямолинейным способом прогнозирования.

Для определения остаточного ресурса выбираем следующие параметры состояния узла или агрегата:

Пн — номинальное значение параметра;

Пп — предельное значение параметра;

Пз — измеренное в процессе диагностирования значение параметра;

Д — допустимое значение параметра;

Иt — изменение параметра к моменту измерения;

Иn — предельное изменение параметра;

Тм — наработка до ТО или ремонта;

Тост — остаточный ресурс узла, сопряжения или агрегата;

После выбора параметров состояния и измерений строим график определения остаточного ресурса:

Отрезок СD — отображает изменения параметра к моменту его измерения — Иt, а отрезок АВ — есть предельное изменение параметра Ип.

Из подобия треугольника АВО и СDО можно установить, что

Ип/Иt=(Тм+Тост)/Тм;

Откуда получаем формулу: Тост=Тм*(Ип/Иt-1), км.

Остаточный ресурс ведомого диска сцепления будем определять по сопряжению «шлицы ступицы — первичный вал».

В результате диагностирования устанавливаем следующие параметры:

Тм = 55000 км:

Ип = 3,5 мм;

Иt = 3,1 мм;

Тогда:

Тост = 55000*(3,5/3,1-1) = 7096 км.

Ответ: Остаточный ресурс ведомого диска сцепления по сопряжению «шлицы ступицы — первичный вал» составит около 7000 км. пробега.

3.

Охрана труда

Настоящий раздел устанавливает единый порядок организации обучения и проверки знаний по охране труда и промышленной безопасности у руководителей, специалистов, других служащих и рабочих.

Подготовка и аттестация работников в области охраны труда и промышленной безопасности является обязанностью организаций (филиалов) и закреплена в уставах организаций, положениях, должностных инструкциях и отраслевых нормативных документах.

Обучение и проверка знаний по охране труда руководителей, специалистов, рабочих и других служащих должны проводиться независимо от характера и степени опасности производства, а также стажа работы и квалификации работающих по данной профессии или должности.

Аттестации или проверки знаний работников по промышленной безопасности предшествует их подготовка по программам, согласованным с территориальными органами Госгортехнадзора России.

Обучение по охране труда и промышленной безопасности осуществляется при всех формах повышения квалификации.

Обучение по вопросам охраны труда руководителей и специалистов организаций проводятся по программам, разработанным в соответствии с требованиями Минтруда России, действующих норм и правил по охране труда в и утверждёнными организациями или учебными центрами, комбинатами, институтами, имеющими соответствующие разрешения органов управления охраной труда субъектов Российской Федерации на проведение обучения и проверки знаний по охране труда.

Обучение безопасности труда при подготовке и переподготовке рабочих, получении второй профессии, повышении квалификации должно проводиться в учебно — курсовых комбинатах, институтах повышения квалификации, а также на специальных курсах (семинарах), организуемых государственными органами надзора и контроля и органами управления охраной труда субъекта Российской Федерации. Обучение безопасным методам и приёмам труда рабочих и других служащих проводится в организации (филиале).

Инструкции по охране труда по профессиям и видам работ разрабатываются и утверждаются в соответствии с «Положением о разработке инструкций по охране труда», утверждённым Минтруда России от 01. 07. 93 г. №129.

Методическое руководство, контроль за своевременным проведением обучения и проверкой знаний по охране труда и промышленной безопасности, а также своевременным и правильным оформлением документации о результатах обучения и проверки знаний возлагается приказом (распоряжением) на производственную службу охраны труда организации (филиала) или специально назначенное для этих целей лицо.

Для обучения и проверки знаний по охране труда организация (филиал) выделяет и оборудует кабинеты или уголки охраны труда, оснащает их техническими средствами обучения в соответствии с действующими Методическими указаниями по оборудованию кабинетов с программированным обучением.

Работники обеспечиваются администрацией организации (филиала) стандартами ССБТ, правилами, инструкциями по охране труда, должностными и производственными инструкциями, другими нормативными документами, соблюдение которых при проведении работ обеспечивает безопасные и здоровые условия труда. Общее руководство и ответственность за организацию своевременного и качественного обучения, аттестации и проверки знаний по охране труда и промышленной безопасности в целом по организации возлагается на руководителя организации, а в его филиалах — на руководителя филиала.

Обучение рабочих и других служащих безопасным методам и приёмам труда предусматривает:

— вводный

— первичный инструктаж на рабочем месте;

производственное (теоретическое и практическое) обучение по безопасным методам и приёмам труда в объёме не менее 10 часов, а при подготовке рабочих по профессиям к которым предъявляются дополнительные (повышенные) требования безопасности труда, а также по профессиям и работам связанным с обслуживанием объектов подконтрольных органам государственного надзора в промышленности, строительстве, на транспорте и др. не менее 20 часов при подготовке на производстве под руководством преподавателя, мастера (инструктора) производственного обучения или высококвалифицированного рабочего;

1. стажировку в объёме не менее 2 — 14 рабочих смен;

2. первичную проверку знаний — допуск к самостоятельной работе;

. повторный инструктаж на рабочем месте;

. внеплановый инструктаж на рабочем месте;

. целевой инструктаж на рабочем месте;

. очередную проверку знаний;

. внеочередную проверку знаний.

Допуск к самостоятельной работе лиц не прошедших соответствующего обучения и необходимой стажировки запрещён. Обучение, стажировка и допуск к самостоятельной работе оформляются распоряжением начальника филиала (группы, участка, цеха, службы, отдела) с записью в журнале распоряжений и личной карточке регистрации

. Токарь, перед началом работы на станке, должен обязательно проверить исправность станка, механизм включения и ограждения станка.

. Проверить наличие ограждения, ограждающего шестерни передней бабки, так как открытие шестерни могут послужить причиной несчастных случаев.

. Для безопасности и правильной работы на станке, следить за тем, чтобы обрабатываемый предмет был прочно закреплён в соответствующем патроне или приспособлении.

а) смазывать и убирать станок,

б) устанавливать, укреплять, снимать резец и обрабатываемый предмет,

в) переключать его,

г) изменять, снимать и устанавливать обрабатываемую деталь,

д) опираться на станок,

е) снимать ограждения,

ж) тормозить руками станок после включения,

з) одеваться и раздеваться возле станка.

. Помни, что станок должен быть остановлен в случае:

а) обнаружившейся неисправности,

б) снятия и установки обрабатываемого предмета,

в) смазки, измерения, укрепления обрабатываемого предмета, удаления стружки из отверстий и т.д.,

г) отлучка от станка.

. При работе на станке:

а) отводить из-под резца стружку только щётками и крючками, ни в коем случае не дотрагиваться до стружки и не отводить её руками.

б) при обработке металла из прудка нельзя допускать выступающих концов из шпинделя.

. При получении всякого рода ранения, ушибов, обращайся в здравпункт.

4.

Охрана окружающей среды

ведомый сцепление трансмиссия ремонт

Постоянно возрастающее количество автомобилей оказывает определенное отрицательное влияние на окружающую среду и на здоровье человека. Миллионы автомобильных двигателей загрязняют и отравляют атмосферу отработавшими газами, особенно в крупных городах, где движение транспорта очень интенсивное. Шум работающих двигателей и движущихся автомобилей оказывает раздражающее действие на нервную систему людей, мешает им работать и отдыхать. Движущийся с высокой скоростью автомобиль представляет в определенных условиях опасность для жизни людей, находящихся как на дороге и вблизи ее, так и в самих автомобилях. Все эти отрицательные воздействия автомобилей на людей и окружающую среду нельзя полностью исключить, но можно в значительной степени уменьшить.

При работе автомобильного двигателя в атмосферу выбрасываются газы, содержащие более 60 различных веществ, в том числе токсичные вещества: окись углерода, окислы азота, углеводороды, альдегиды, сажа и др., а при применении этилированных бензинов — соединения свинца. Уменьшение токсичности отработавших газов достигается рядом мер: выбором режимов работы двигателя и регулировкой его топливной аппаратуры, поддержанием исправного состояния двигателя, работой двигателей на бедных смесях и др. Для понижения токсичности отработавшие газы перед выбросом в атмосферу иногда фильтруют и нейтрализуют. С целью уменьшения отравления атмосферы совершенствуются существующие двигатели внутреннего сгорания, разрабатываются новые типы таких двигателей, исследуется возможность замены на автомобилях двигателей внутреннего сгорания другими видами энергетических установок. В России и других странах установлены допустимые нормы содержания вредных компонентов в отработавших газах для двигателей автомобилей, выпускаемых промышленностью и находящихся в эксплуатации.

Основным источником шума в городах является автомобильный транспорт. Шум создается главным образом от выброса в атмосферу отработавших в двигателе газов и от взаимодействия шин с дорогой. Наибольший шум производят грузовые автомобили с дизелями. Главным направлением работ по снижению шума автомобилей с двигателями внутреннего сгорания является совершенствование глушителей шума выпуска и конструкции шин.

Автомобильный транспорт является также одним из основных потребителей нефтепродуктов. Нефтепродукты, различные кислоты и щелочи, применяемые при эксплуатации и ремонте автомобильного транспорта, попадают в сточные воды и отравляют пресноводные водоемы и мировой океан. Загрязненная вода не только становится непригодной для использования, но и наносит иногда непоправимый ущерб всей природной среде, с которой она соприкасается. В Российской Федерации вопросу охраны природы и, в частности, охране водных ресурсов придается государственное значение: осуществляются необходимые меры по предотвращению вредных сбросов загрязненных сточных вод, применяется различная очистка водоемов, совершенствуются технологические процессы для экономного расхода воды и др.

Заключение

При выполнении данной письменной экзаменационной работы я выделил две основные цели:

1. Выполнение работ по техническому обслуживанию и ремонту автомобилей в соответствии с технологией ремонтно-обслуживающих воздействий;

2. Повышение качества и снижение травмоопасности при проведении ремонтно-обслуживающих воздействий.

В процессе выполнения работы я описал технологию технического обслуживания и диагностирования механизмов трансмиссии и ремонта ведомого диска сцепления автомобиля ГАЗ-3307 в соответствии с нормативно-технической документацией. Произвел расчет остаточного ресурса ведомого диска сцепления по сопряжению «шлицы ступицы — первичный вал». Также рассмотрел вопросы охраны труда и окружающей среды.

Считаю, что цель работы достигнута.

Список литературы

[Электронный ресурс]//URL: https://inzhpro.ru/kontrolnaya/gaz-korobka-peredach/

1. Родичев В.А. Устройство и техническое обслуживание грузовых автомобилей, М.: Издательский центр «Академия», 2004

2. Власов В.М. и др. Техническое обслуживание и ремонт автомобилей, М.: Издательский центр «Академия», 2007

. Карагодин В.И. Ремонт автомобилей и двигателей, М.: Издательский центр «Академия», 2002

. Вахламов В.К. Автомобили, М.: Издательский центр «Академия», 2003

. Мосякин В.Н. Справочник автомобилиста, М.: Книжный Клуб, 2006

. Интернет-ресурс www. avtorussia.ru