Силикатный кирпич отличается от керамического материалом и методом изготовления. Он делается из извести и кварцевого песка (9:

, и небольшого количества добавок. После формования смесь подвергается воздействию водяного пара (температура 170-200°С) под давлением 8-12 атмосфер. Состав определяет цвет: как правило, без цветовых добавок изделие имеет белый или светло-серый цвет.

Как и керамический, силикатный кирпич может быть полнотелым и пустотелым, использоваться, в зависимости от внешнего вида, как отделочный и как строительный. Условно можно ввести следующую классификацию (Следует помнить, что такая классификация является весьма условной и субъективной, так как видов и форм кирпичей производится все больше и больше):

- Кирпич силикатный полнотелый тонированный (разных цветов) — используется как облицовочный;

- пористый пустотелый и полнотелый;

- пустотелый;

- со сколотой фактурой. Об остальных свойствах, определяющих область применения силикатного кирпича, смотрите на следующей страничке.

Свойства

Первое и самое главное свойство силикатного кирпича — его водостойкость. Она гораздо ниже, чем у керамического и существенно сужает область его применения. Категорически запрещается использовать силикат при закладке цоколя, фундамента, печей и так далее. зато очень хорошо использовать его при кладке стен, перегородок, как правило, он прочнее и плотнее строительного. При этом у силикатного кирпича очень высокая степень звукоизоляции, что является незаменимым при кладке межкомнатных или межквартирных перегородок. Как и керамический, пустотелый силикатный кирпич более легкий, и вследствие этого, меньше давит на фундамент, и обладает меньшей теплопроводностью, и стены можно делать тоньше без ущерба для теплоизоляции.

Недостатки

К недостаткам силикатных кирпичей можно отнести:

Низкую влагостойкость -Низкую температурную стойкость — Низкую морозостойкость

Маркировка

Морозостойкость — одна характеристика, она показывает, сколько циклов оттаивания и замораживания без изменения своих свойств способен выдержать кирпич. Морозостойкость обозначается буквой «F» и числом, которое показывает количество циклов. Марка кирпича определяется его пределом прочности при сжатии. Обозначается она буквой «М» и числом, например, М-100. Чем больше число, тем большую нагрузку (в кгс/см2или МПа) способно выдержать изделие

Завод по производству силикатного кирпича

... В этих конструкциях можно применять силикатный кирпич только повышенной морозостойкости от Мрз 50. Силикатный кирпич не используют для кладки печей ... наряду с этим, также регламентируют предел прочности кирпича при изгибе. Пустотелые камни средней плотностью 1000 и 1200 кг/м ... материала на весовой части дозаторов, учет времени работы мельницы. Степень дисперсности вяжущего вещества определяют ситовым ...

Маркировка силикатных кирпичей не отличается от керамических. Согласно ГОСТ 379-79 «Кирпич и камни силикатные. Технические условия» кирпич должен отвечать условиям:

- марка по прочности — М 125, М150;

- марка по морозостойкости — F15, F25, F35;

Нормативные документы

ГОСТ 379-79 «Кирпич и камни силикатные. Технические условия»

Обозначения

![]() — Манометр электроконтактный;

— Манометр электроконтактный;

![]() — Манометр;

— Манометр;

![]() — Обратный клапан;

— Обратный клапан;

![]() — Включатель;

— Включатель;

![]() — Электродвигатель;

— Электродвигатель;

![]() — Вентиль;

— Вентиль;

- Сокращения.

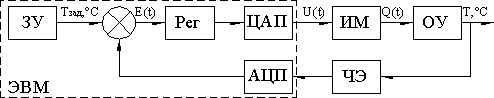

ЗУ — задающее устройство;

- РЕГ — регулятор;

- ИМ — исполнительный механизм (тепловой электронагреватель, управляемый электронным широтно-импульсным модулятором);

- ОУ — объект управления (автоклав);

- ЧЭ — чувствительный элемент (терморезистор);

- ЦАП, АЦП — цифро-аналоговый и аналого-цифровой преобразователи;

- зад , 0 C — заданная оператором температура пара;, 0 C — действительное значение температуры пара в автоклаве;

Основными материалами для изготовления силикатного кирпича являются известь и кварцевый песок. Если при обычных температурах взаимодействие песка и извести практически не наблюдается, то при повышении температуры до 170-200 ºС и давления водяного пара до 0,8 — 1,2 МПа компоненты вступают в химическую реакцию и прочность таких смесей быстро возрастает.

Прочность силикатного кирпича зависит от состава и степени дисперсности компонентов сырьевой смеси, а также от способа гашения извести. Оптимальное содержание извести в смеси 5 — 8 %, так как при избытке часть ее остается в несвязанном состоянии и прочность кирпича снижается.

Различают барабанный и силосный способы производства силикатного кирпича.

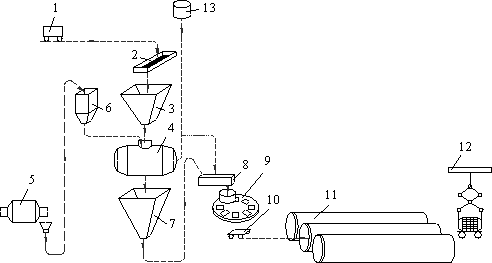

При изготовлении кирпича барабанным способом (рис.1) известь в смеси с песком гасят в гасильных барабанах 4. Песок в транспортных емкостях 1 просеивается на грохоте 2 и поступает в промежуточный бункер 3. Необходимая тонкость помола извести достигается в шаровой мельнице 5, после чего молотая известь накапливается в промежуточном бункере 6 . Загрузка компонентов в гасильный барабан возможна в двух вариантах: порции песка и извести загружаются в барабан одновременно или попеременно — сначала четверть порции песка, затем всю известь и далее весь оставшийся песок. При втором варианте производительность барабана снижается, но улучшается качество перемешивания. Барабан герметически закрывается, и смесь перемешивается в течение нескольких минут, затем под давлением 0,2 МПа подается пар. Гашение извести во вращающемся барабане продолжается около 40 мин, после чего смесь направляется в бункер 7 и далее в мешалку 8 или смеситель принудительного действия, где она дополнительно увлажняется из резервуара 13 и перемешивается. Оптимальная влажность сырьевой смеси составляет 6-7 %. Из мешалок масса подается в пресс 9 для формования кирпича-сырца. При прессовании происходит уплотнение сырьевой массы, что обеспечивает получение плотного и прочного кирпича. С пресса кирпичи запарочными вагонетками 10 транспортируются в автоклавы 11, где под действием насыщенного пара твердеют при давлении до 1,3 МПа. Продолжительность твердения 10 — 14 ч. Вместимость автоклава 12 — 13 тыс. кирпичей. Готовый силикатный кирпич грейферным захватом 12 подается на склад.

Производство силикатного кирпича

... кирпича, цех подготовки силикатной массы, цех извести. В качестве топлива используется природный газ, теплота сгорания которого равна 7986 ккал/м3. 1. Определение проекта В данной работе рассматривается цех по производству силикатного кирпича ... кварцевого песка используют шлаки или золу. В данной курсовой работе производство силикатного кирпича будет рассматриваться на примере филиал №6 Любанский ...

По технико-экономическим показателям силикатный кирпич превосходит керамический кирпич. На его производство требуется в 2 раза меньше топлива, в 3 раза меньше электроэнергии, в 2,5 раза меньше трудозатрат. Себестоимость силикатного кирпича на 30 % ниже стоимости глиняного. Однако область его применения ограничивается пониженной водо- и жаростойкостью.

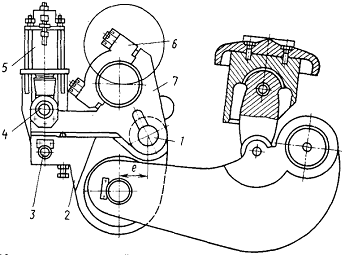

Рисунок 1.

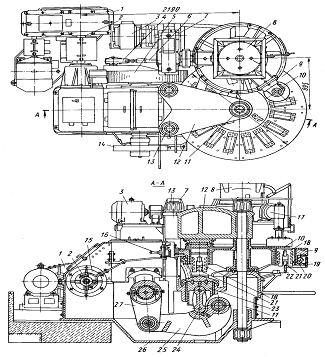

Пресс для изготовления силикатного кирпича относится к машинам кривошипно-рычажного типа с периодически поворачивающимся столом, с односторонним и одноступенчатым прессованием. Пресс представляет собой трехпозиционный револьверный полуавтомат. В первой позиции происходит наполнение массой двух пресс-форм, во второй — прессование массы и в третьей — выталкивание двух отформованных кирпичей. Все эти операции совершаются во время остановки стола пресса.

Вал 2 ( рис.6.3) пресса приводится во вращение от электродвигателя через двухступенчатый редуктор 1 . Пресс включается и выключается с помощью фрикционной муфты 15. Шестерня 32 закреплена на втулке 31 фрикционной муфты, свободно вращающейся на валу 2. Эта шестерня находится в зацеплении с зубчатым колесом 5 коленчатого вала 30. Вращение коленчатого вала возможно лишь при включении фрикционной муфты 15. К эксцентриковому пальцу 4, укрепленному на зубчатом колесе 5, шарнирно присоединен конец шатуна 6, второй его конец также шарнирно прикреплен к кольцу 19 поворота стола 9 пресса. Коленчатый вал 30 с помощью шатуна 27, прессующего рычага 25 и серьги 24 приводит в движение прессующий поршень 23. На коленчатом валу насажен кулак 14 механизма выталкивания кирпича. Мешалка 8 ( n = 23 об/мин) приводится в действие от отдельного электродвигателя 3 через редуктор 7 и коническую зубчатую пару 28. Для очистки стола пресса от налипающей массы служит металлическая щетка 10, приводимая во вращение от мешалки через пару конических шестерен 17.

Нижняя часть 26 станины пресса закреплена на фундаменте и соединена с верхней траверсой 12, воспринимающей усилие прессования, двумя стяжными колоннами 13 и центральной колонной 11, являющейся осью для вращающего стола 9 пресса. В столе пресса размещено 16 радиально расположенных форм со вставленными в них штемпелями.

Стол 9 приводится в периодическое вращение от зубчатого колеса 5 с помощью шатуна 6, шарнирно соединенного с кольцом 19 поворота стола. Стол свободно вращается на шариках 20, уложенных в приливе обода стола. В приливе кольца 19 поворота установлена щеколда 33, прижимаемая пружиной 34 кверху. С нижней стороны стола’ в кольцевой проточке имеются восемь сектою ров, которые в собранном виде образуют храповик. При движении шатуна 6 вперед щеколда 33 скользит по скошенным пазам» секторов и стол находится в покое. В это время формы наполняются массой, масса прессуется и после этого два отформованных кирпича выталкиваются на поверхность стола 9. При движении шатуна назад щеколда 33, отжимаемая пружиной 34, упирается в выступ кольцевого сектора, вследствие чего стол поворачивается вокруг оси на 1 /8 оборота. Стол фиксируется тормозом 16. Частота вращения стола пресса — 3,55 об/мин.

Рисунок 2.

Механизм выталкивания состоит из двуплечего рычага 29, выталкивающего поршня 35 и профилированного кулака 14, закрепленного на конце коленчатого вала пресса. При вращении кулак 14 нажимает на ролик двуплечного рычага 29, который, воздействуя на выталкивающий поршень 35, поднимает два штемпеля 18 до уровня стола 9 пресса. После выталкивания двух кирпичей переносный механизм подходит под специальные выступы штемпелей и это удерживает их от опускания. В таком положении они передаются на рельс, укрепленный на кронштейнах, которые привернуты к нижней части станины 26. При очередном повороте стола штемпели скатываются на рельсы регулятора наполнения, установленного под мешалкой. Глубина (степень) наполнения регулируется специальным механизмом, управляемым вручную. Этим механизмом поднимаются или опускаются шины 22, по которым движутся ролики 21 штемпелей 18.

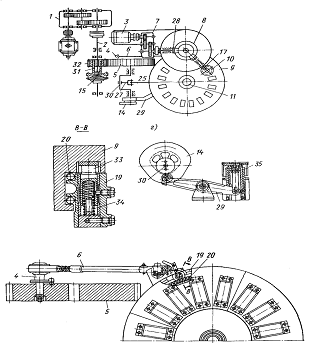

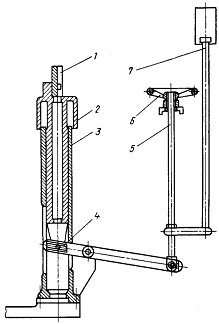

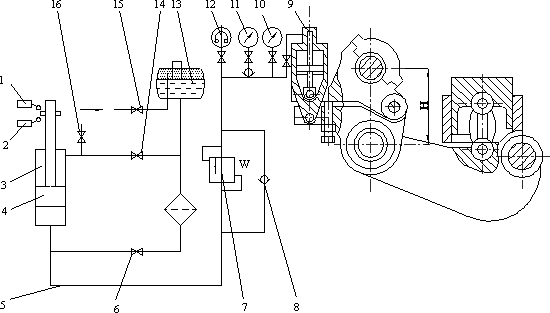

Механизм опускания и поднимания штемпелей (рис.3) состоит из двух колонок 3 с поршнями 2, шарнирно соединенными с коромыслом 4. Коромысло приводится в движение винтом 5, на котором закреплено колесо 6. Винт 5 перемещается также указателем 7 уровня засыпки. На поршнях закреплено полукольцо 1 , на которое опираются ролики штемпелей. Масса для прессования поступает из мешалки 8 ( см. рис.2) через бункер; дном бункера служит питательный диск, укрепленный на большом коническом зубчатом колесе (конической пары) 28, которое неподвижно закреплено на вертикальном валу. К нижней части вала прикреплены скребки, которые, вращаясь вместе с валом, подают массу в формы стола через вырез в дне корпуса мешалки. Пресс оборудован автоматической централизованной смазочной системой. Производительность пресса до 3600 шт. кирпичей в 1 ч. Наибольшее усилие прессования 1,2 МН, а наибольшее давление 20 МПа. В усовершенствованной конструкции пресса для силикатного кирпича усилие прессования увеличено до 1,8 МН, что обеспечивает давление до 30 МПа.

Рисунок 3.

В механизме прессования (рис.4) шатун выполнен разрезным и состоит из верхней 7 и нижней 2 частей, соединенных осью 1. Шатун соединен с коленчатым валом крышкой 6. Обе части шатуна стягиваются гидроцилиндром 5, шток которого соединен с верхней половиной осью 4, а корпус — с нижней частью осью 3. Ось 1 размещена эксцентрично относительно линии, соединяющей центры головок шатуна.

Гидроцилиндр, соединяющий части шатуна, подключен к гидросистеме низкого давления (рис.5).

Давление в гидросистеме обеспечивается сжатым воздухом, сжимающим масло в бачке 13. Через разделительный цилиндр 3 с поршнем 4 давление передается в питающую гидроцилиндр магистраль 5 , где установлены напорный золотник 7 с обратным клапаном 8 и манометры — электроконтактный 12, контрольный 11 и измерительный 10.

силикатный кирпич оборудование автоклав

Рисунок 4.

Напорный золотник 7 настраивается на усилие прессования, равное 1,8 МПа. При превышении этого усилия масло из гидроцилиндра 9 сбрасывается в разделитель 3. При этом поршень гидроцилиндра перемещается, а нижняя половина шатуна поворачивается относительно оси 3 и длина шатуна увеличивается, что приводит к уменьшению хода поршня механизма прессования. В первоначальное положение шатун возвращается во время холостого хода при поступлении масла в рабочую полость гидроцилиндра из разделительного цилиндра через обратный клапан 8.

Контроль давления в гидроцилиндре и подача команд в систему управления механизма изменения глубины наполнения пресс-форм осуществляются электроконтактным манометром 12. Контроль уровня масла в системе осуществляется конечными выключателями 1 и 2.

6, 14, 15 и 16

Усовершенствованный пресс для силикатного кирпича имеет регулятор наполнения с электроприводом (рис.6), который включает в себя электродвигатель 1 , червячный редуктор 2, специальный редуктор 3, приводящий во вращение винт 4 через фрикционную пару 5, которая является предохранительным элементом. По винту перемещается гайка 6, с которой связана система рычагов 7 для опускания или подъема поддерживающего рельса 8 и указателя 9 уровня.

Рисунок 5.

Таблица 1.

|

Определяемая величина |

Формула |

Обозначения к формуле |

Производительность пресса, шт/ч ![]() n — число оборотов пресса в 1сек.

n — число оборотов пресса в 1сек.

|

k — количество форм на столе |

M ср

ω — угловая скорость электродвигателя, рад/с;

i — передаточное число от вала электродвигателя к коленчатому валу;

|

η — к. п. д. передачи. |

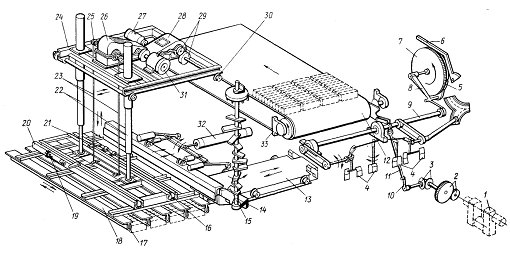

Автомат-укладчик предназначен для съема силикатного кирпича-сырца со стола пресса и укладки его на запарочную вагонетку в штабель, конфигурация которого соответствует поперечному сечению автоклава.

Автомат-укладчик состоит из привода (рис.7), съемника-кантователя, транспортера-накопителя, переносной тележки с подъемом и выдвижением пневмошин, механизма выдвижения, толкателя, механизма программирования, пневматического оборудования.

Автомат получает движение от коленчатого вала 1 пресса. Привод отбора мощности включает цилиндрическую 2 и коническую 3 зубчатые передачи и кривошип 10. Кривошип 10 с помощью тяги 11 передает колебательные движения от пресса к транспортеру-накопителю 12. Съемник-кантователь состоит из двух парных (симметричных) пневмозахватов 4, которые зажимают кирпичи, снимают их со стола пресса, разворачивают в линию, кантуют на 90° и устанавливают на лотковую поверхность ленты транспортера-накопителя 12. Во время этих операций съемник поворачивается в вертикальной плоскости на 100°. При холостом ходе съемника пневмозахваты 4 возвращаются в исходное положение.

Во время переноса четырех кирпичей с пресса на транспортер-накопитель 12 его лента перемещается на величину, равную толщине кирпича. В результате этого на транспортере-накопителе освобождается место для установки следующего ряда кирпича. Это перемещение производится приводом 33 транспортера-накопителя, получающего движение от вала 9 съемника-накопителя. После набора на ленте транспортера-накопителя слоя кирпича тележка 24 переносит его на автоклавную (запарочную) вагонетку для укладки в штабель. Переносная тележка 24 имеет привод перемещения, состоящий из электродвигателя 27, редуктора 28, зубчатой цилиндрической передачи 29 и катков 30, движущихся по рельсам (на рисунке не показаны).

На переносной тележке смонтирован также механизм подъема-спуска, состоящий из электродвигателя 31 и редуктора 26, на обоих концах выходного вала которого закреплены барабаны 25 для навивки каната 23. Канат прикреплен к подъемной раме 20.

Для обеспечения строгого направления подъемной рамы имеются две кинематические пары, шестерня-рейка 22. В направляющих балках подъемной рамы 20 перемещаются ролики 16, к которым подвешена выдвижная рама 18 с пневмошинами 17, По окончании набора слоя кирпича на ленте транспортера-накопителя 12 пневмошины 17 опускаются в зазоры между рядами кирпичей и вслед за подачей воздуха под давлением 0,02-0,03 МПа зажимают весь слой, после чего поднимаются в исходное положение. Механизм 24 передвижения переносной тележки продвигает ее на позицию укладки, где пневмошины снижаются на исходный уровень укладки данного слоя, что обусловлено положением упора 15 снижателя 14.

Рисунок 6.

Снижатель представляет собой вертикально установленный вал, на котором в определенном порядке закреплены упоры, служащие ограничителями опускания пневмошин. Переносная тележка 24, передвигаясь в сторону вагонетки, поворачивает вал снижателя. Соответствующий упор вала занимает положение, при котором во время опускания пневмошин на него набегает конечный выключатель, смонтированный на подъемной раме. В этом нижнем положении воздух из пневмошин выпускается и слой кирпичей остается на автоклавной вагонетке, а пневмошины поднимаются в исходное положение.

Механизм выдвижки предназначен для формирования овального штабеля и представляет собой барабан 19 с кулачками, поворачиваемый с позиции на позицию при обратном ходе переносной тележки. Кулачки барабана 19 управляют выдвижной рамой 18 с пневмошинами 17, ролики 16 которой передвигаются по направляющим балкам подъемной рамы 20. В течение рабочего хода переносной тележки 24 выдвижная рама 18 вместе со слоем кирпича выдвигается на величину уступа в штабеле, а при холостом ходе возвращается в исходное положение. Выдвижная рама передвигается с помощью пневмоцилиндра 21.

Толкатель 13, устанавливаемый в колее между рельсами ниже оси вагонетки, предназначен для выкатывания загруженной автоклавной вагонетки и подачи поршней. Для передвижения толкателя служит пневмоцилиндр 32 с ручным управлением.

Назначение механизма программирования — включать переносную тележку 24 в автоматическую работу после набора на транспортере-накопителе 12, требуемого для данного слоя количества кирпичей. Он представляет собой храповой диск 7

(z = 232), на котором закреплен кулачок 5 программирования, воздействующий через рычаг 6 и на конечный выключатель. Замыкаясь в моменты окончания набора данного слоя штабеля, он тем самым подает импульс на включение схемы автоматического управления. Храповый диск 7 приводится в движение вместе с кулачком 5 от эксцентрика съемника через тягу с качающимся рычагом 8.

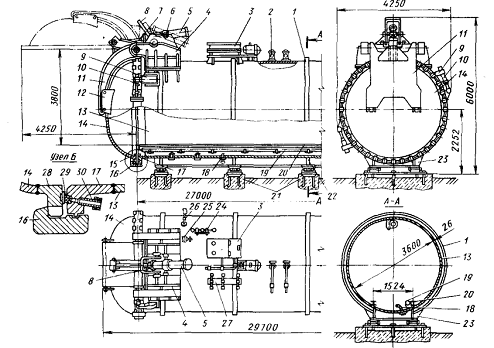

Автоклав предназначен для тепловлажностной обработки изделий из силикатобетона (плотного и ячеистого).

Он представляет собой цилиндрический сосуд с быстрозакрывающимися сферическими крышками. Состоит автоклав из следующих основных узлов: корпуса, сферических крышек с механизмом подъема, байонетных колец с механизмом поворота, насосной станции, распределительной станции, системы охлаждения, ограничительных упоров, контактных манометров и системы автоматического регулирования.

Корпус 13 ( рис.7) автоклава состоит из обечаек, приваренных встык одно к другой, и фланцев 17, которые приварены к корпусу и предназначены для байонетного соединения корпуса автоклава с быстрозакрывающимися крышками. У автоклавов диаметром 2,6 м толщина стенок 20 мм, а диаметром 3,6 м — 26 мм, рабочее давление соответственно 0,8 и 1,25 МПа.

Для герметизации автоклава между фланцами корпуса и крышки проложена резиновая прокладка 29 специального профиля. По наружной поверхности корпуса автоклава приварены кольца 1 жесткости таврового сечения. Внутри корпуса уложены рельсы 20 , по которым закатываются в автоклав запарочные вагонетки. Для придания большей жесткости к наружной поверхности автоклава приварены две продольные балки 23. Корпус автоклава установлен на опоры, из которых одна (средняя) неподвижная, а восемь подвижных 21. Сферическая крышка с механизмом подъема представляет собой штампованное сферическое днище 14 и приваренный к ней фланец 28. На крышке имеются ушки 12, которыми она прикреплена к рычагу 11 механизма подъема. Механизм подъема состоит из гидроцилиндра 5 поворота, рычага 11, хомута 8, гидроцилиндра поворота хомута (не показан на чертеже) и кронштейна 4, на котором смонтирован весь механизм подъема. Гидроцилиндр 5 укреплен на кронштейне 4 с помощью цапф 6 , на которых он может поворачиваться при открывании и закрывании крышки. Шток 7 гидроцилиндра 5 поворота соединен с одним концом рычага 11. Второй конец этого рычага прикреплен к крышке автоклава. В открытом положении крышка удерживается штоком 7 гидроцилиндра 5 и дополнительно хомутом 8 , приводимым в движение специальным гидроцилиндром. Байонетное кольцо 16 с механизмом поворота предназначено для запирания крышки автоклава. Оно состоит из двух полуколец, соединяемых болтами в диаметральной плоскости.

Рисунок 7.

К механизму поворота относятся два гидроцилиндра 10 смонтированных на кронштейнах 9 , закрепленных на корпусе автоклава. Крышка запирается путем поворота байонетного кольца с помощью двух гидроцилиндров 10 , при этом зуб (выступ) кольца заходит за выступ фланца крышки, образуя тем самым замок.

Автоклав имеет сигнально-блокировочное устройство, обеспечивающее невозможность пуска пара в автоклав при не полностью закрытой крышке, а также невозможность поворота байонетного кольца при наличии давления в автоклаве. Для контроля за полнотой закрытия крышки на корпусе автоклава смонтирован конечный выключатель, на который воздействует упор, установленный на байонетном кольце.

Электрическая схема настроена так, что исполнительный орган для пуска пара в автоклаве не срабатывает до тех пор, пока не будет включен конечный выключатель. Поворот байонетного кольца при наличии давления в автоклаве предотвращается двумя электроконтактными манометрами — грубым (со шкалой 0 — 2,5 МПа) и точным (со шкалой 0 — 0,16 МПа), обеспечивающими минимальное остаточное давление в автоклаве. Для отключения точного манометра от грубого имеется электромагнитный вентиль.

Автоклав снабжен сигнализатором 18 уровня конденсата, контрольным вентилем 25, сигнализирующим об отсутствии пара в автоклаве, а также предохранительным клапаном 2, контактным манометром 24 и мановакуумметром 26. Насосная станция 3 состоит из маслобака, лопастного насоса, электродвигателя и предохранительного клапана с переливным золотником. Распределительная станция 27 предназначена для распределения подачи масла в гидроцилиндры механизма подъема. Система охлаждения служит для герметизации и охлаждения крышки автоклава. В вентиль 30 специальным насосом подается под давлением 1,25МПа холодная вода, что и обеспечивает уплотнение затвора. Для безопасности работы и исключения возможности смещения крышки при открывании или закрывании байонетного кольца в конструкции автоклава предусмотрена установка ограничительных 15 и направляющих роликов упоров, фиксирующих положение крышки и байонетного кольца относительно корпуса автоклава. Пар подается по трубам 19.

Автоклав работает следующим образом. После загрузки автоклава составом запарочных вагонеток включается гидропривод и механизм подъема крышек. После полного закрытия крышки специальный конечный выключатель дает разрешение на поворот байонетного кольца. В конце поворота кольца срабатывает конечный выключатель, сблокированный с программным регулятором запарки (ПРЗ).

В соответствии с предусмотренной программой происходит весь процесс запарки, по окончании которого автоматически выпускается пар и конденсат.

Система блокировки такая, что крышка открывается только при отсутствии внутри автоклава избыточного давления, а также конденсата. При сбросе давления срабатывает точный электрический манометр, дающий первое разрешение на поворот байонетного кольца, второе разрешение поступает от сигнализатора уровня конденсата и третье — при ручном открытии контрольного крана. Последнее разрешение дает конечный выключатель, срабатывающий при условии, если крышка автоклава полностью закрыта. Для этого крышку перед ее открытием поджимают. Усилие поджатия в автоклаве диаметром 3,6 м равно 78,5 кН.

При эксплуатации автоклавов необходимо соблюдать правила котельного надзора и техники безопасности для сосудов, работающих под давлением. Не менее одного раза в шесть лет производят гидравлические испытания на давление, превышающее рабочее на 25%. Каждый автоклав оснащается двумя предохранительными клапанами и манометрами, на циферблатах которых выделено красной краской предельное рабочее давление. После каждого цикла работы крышки автоклава подвергают проверке. При неисправности хотя бы одного болта крышки работа автоклава прекращается.

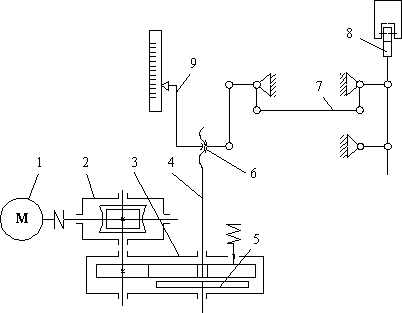

Схема системы управления автоклавом

Используемый электронный регулятор, подключается к микроЭВМ, при этом реализация регулирования физических величин осуществляться по программе. Это позволяет существенно улучшить качественные характеристики процесса автоклавной обработки.

Функциональная схема системы управления (СУ) автоклавом представлена на рисунке 8.

В систему входят:

ЗУ — задающее устройство;

РЕГ — регулятор;

ИМ — исполнительный механизм (тепловой электронагреватель, управляемый электронным широтно-импульсным модулятором);

ОУ — объект управления (автоклав);

ЧЭ — чувствительный элемент (терморезистор);

ЦАП, АЦП — цифро-аналоговый и аналого-цифровой преобразователи (обеспечивают согласование ЭВМ с другими элементами системы управления);

T зад , 0 C

T, 0 C

Е (t) — рассогласование заданной и действительного значения температуры пара в автоклаве;(t) — напряжение, управляющее широтно-импульсным модулятором;(t) — теплота, передаваемая нагревательным элементом воде (пару).

ЗУ, РЕГ и элемент сравнения реализуются программно. Управление в системе производится по отклонению температуры от заданного значения.

Программный способ управления позволяет добиться точного поддержания не только температуры в процессе автоклавной обработке, но и времени прогрева и подъема температуры пара (воды) до необходимой температуры. Всё перечисленное требуется для строгого соблюдения установленного технологической инструкцией режима.

Рисунок 8.

1. С.Г. Силенок, А.А. Борщевский, М.Н. Горбовец, Г.С. Мелия, А.В. Туренко, Е.А. Элер Механическое оборудование предприятий строительных материалов, изделий и конструкций: Учебник для студентов вузов по специальности «Механическое оборудование предприятий строительных материалов, изделий и конструкций — М.: Машиностроение, 1990.

2. М.Я. Сапожников, Н.Е. Дроздов Справочник по оборудованию заводов строительных материалов. — Москва 1970.