Культивация является одной из технологических операций, которая входит практически во все технологические процессы по предпосевной подготовке почвы.

После пахоты поверхность поля бывает гребнистая или слабо гребнистая, а для посева она должна быть слитной. К тому же пахота рыхлит почву равномерно по всей глубине пахотного слоя, а для посева семенное ложе должно быть плотным, чтобы сошники сеялки не уходили глубже и не заделывали семена глубже, чем это необходимо. При пахоте уничтожаются не все сорняки.

Таким образом, при посеве непосредственно после пахоты, без проведения культивации, гребнистая поверхность будет испарять больше влаги – почва быстро высохнет, и растения будут хуже расти и развиваться. Семена будут заделаны на разную глубину, всходы будут не равномерные и поздно взошедшие растения получат меньше солнечного света, будут слабее и сильнее подвержены воздействию неблагоприятных факторов (болезни, вредители, сорняки, погодные условия).

Уцелевшие после пахоты сорняки отнимут у культурных растений питательные вещества и солнечный свет.

Все эти недостатки практически устраняются культивацией. При проведении этой операции обрабатывается вся поверхность поля. Поэтому она называется сплошной культивацией. Культивацию проводят два раза. Первый на глубину до 12 см. Второй раз непосредственно перед посевом на глубину посева семян 3 – 6 см. Последняя культивация называется предпосевной. При обработке паров культивацию проводят примерно через две недели, по мере появления сорняков.

На культиваторы устанавливаются средние бороны, в результате качество обработки почвы улучшается, нет необходимости производить отдельную операцию — боронование.

2. Технологический прием – культивация почвы.

Культивация — агротехническое мероприятие, обеспечивающее крошение, рыхление и частичное перемешивание почвы, а также полное уничтожение сорняков и выравнивания поверхности поля. В результате культивации улучшается воздушный и водный режим почвы, усиливается деятельность почвенных микроорганизмов, обеспечиваются наиболее благоприятные условия для дружного прорастания семян культурных растений, их роста и развития. Культивация создаёт на поверхности почвы рыхлый слой, препятствующий капиллярному поднятию влаги и интенсивному её испарению с поверхности почвы, выравнивает вспаханную почву, является эффективным средством борьбы с сорной растительностью. Культивация может быть сплошная, когда ведут обработку на площади всего поля, и междурядная, когда проводят рыхление лишь междурядий пропашных и других культур. Сплошную культивацию применяют при обработке зяби и паров. Как правило, зябь культивируют весной, чтобы разрыхлить уплотнившийся за зиму поверхностный слой почвы, усилить доступ воздуха, ускорить прогревание почвы, уничтожить всходы сорняков.. Культивация паров имеет особенно большое значение в засушливых районах, где другие способы обработки почвы, связанные с её оборачиванием, приводят к большим потерям влаги. Для лучшего выравнивания поверхности почвы весной и сохранения влаги сплошную культивацию паров и зяби обычно сопровождают боронованием. Первую культивацию пара весной проводят на большую глубину (10-12 см), глубину последующих культиваций (летом) постепенно уменьшают (до 6-8 см).

Безотвальная обработка почвы

... влаги в метровом слое почвы при лущении всегда равны или больше, чем при вспашке. 9. Глубокий безотвальный пар – лидер по количеству ... в системе Мальцева активная поглощающая поверхность корней в полтора раза больше, чем при обычной обработке. То есть корни могут быстрее ... на глубоком пару самый большой. Микрофлора, в том числе азотофиксаторы и нитрификаторы, усиленно размножается до глубины 50 см. ...

По назначению различают культиваторы паровые (для сплошной обработки почвы), пропашные (для междурядной обработки пропашных) и универсальные (для сплошной обработки почвы и междурядной обработки пропашных культур).

По конструкции рабочих органов культиваторы делятся на лаповые, пружинные, чизельные, ножевые и др. Лаповые культиваторы имеют рабочие органы различной конструкции и применяются для подрезания сорняков и рыхления почвы на 5—12 см.Пружинные культиваторы используют не только для рыхления почвы, но и для вычесывания корней и корневищ на поверхность, их применяют и на каменистых почвах. Ножевые культиваторы меньше распыляют почву, чем пружинные, глубже подрезают сорняки. После обработки почвы этими культиваторами лучше сохраняется влага, поэтому их больше используют в засушливых районах.

Штанговые культиваторы применяют для обработки почвы без оборачивания, но они в большей степени распыляют ее для мелкого рыхления на глубину 2-3 см, используют проволочные культиваторы, которые подготавливают почву мелкосеменных культур. К культиваторам относятся и ротационные мотыги, рабочими органами которых служат игольчатые диски. Они разрушают почвенную корку, которая препятствует появлению всходов растений, рыхлят верхнюю часть почвы и уничтожают неокрепшие сорняки. Этот культиватор используют в большинстве случаев для ухода за посевами.

Чизель-культиватор предназначен для более глубокого рыхления почвы (на 30 см и более) без оборачивания. При необходимости пропашные культиваторы оборудуют дополнительными рабочими органами — окучиватели (для окучивания картофеля, других культур, для нарезания поливных борозд) и подпиточными лапами. Они выполняют одновременно две операции: рыхлят почву и вносят удобрения (подкормка).

Культиваторы-окучники используют для ухода за картофелем и другими пропашными культурами. Проходя по междурядьям, они приваливают почву к обоим рядам растений. Важное значение имеют культиваторы-плоскорезы в районах проявления ветровой эрозии. Они рыхлят почву до 16 см с оставлением почти нетронутой стерни на поверхности, которая задерживает снег и защищает почву от выдувания. Универсальные культиваторы имеют рабочие органы и паровых, и пропашных культиваторов.

Рыхлительные лапы — это узкие, иногда долотообразные орудия. Используют их для рыхления почв, чистых от сорняков. Крепятся на жестких или пружинных стойках.

Технологии и технические средства для обработки почвы

... работы является выбор и обоснование параметров рабочего органа культиватора для обработки вспаханной дернины. 1. СОСТОЯНИЕ ВОПРОСА И ЗАДАЧИ ИССЛЕДОВАНИЯ 1.1 Задачи механической обработки почвы Механическая обработка почвы ... разбить глыбистые части почвы. Для этого используют различные катки. Сочетание различных приемов и способов обработки почвы создает систему обработки почвы под яровые, озимые ...

Подрезающие лапы имеют стрельчатую или ножеобразную форму. Назначаются они для неглубокой подрезки и рыхления почвы без переворачивания, а также для уничтожения сорняков. При обработке подрезающими лапами обеспечивается наилучшее хранения влаги в почве (в слоях, залегающих ниже верхнего, который разрыхляется подрезающей лапой).

Подрезающие, или плоскорезы, лапы в зависимости от формы подразделяют на односторонние плоскорезные, стрельчатые-плоскорезальные и стрельчато-универсальные. Подрезающие лапы устанавливают так, чтобы все их следы перекрывались друг другом и чтобы лезвия перемещались параллельно поверхности почвы.

При предпосевной обработке такие лапы несколько уплотняют грунт (под следами лап), образуя плотное ложе для семян и хорошо взрыхлить верхний слой без переворачивания.

Культиваторы с подрезающими рабочими органами используют и для междурядной обработки пропашных культур, для обработки паров.

Нецелесообразно использовать культиваторы с лапчатыми рабочими органами на площадях, засоренных корнеотпрысковыми сорняками. Лапы культиваторов крепятся на жестких или пружинных стойках. На последних в основном крепятся лапы разрыхлительно типа.

Культиваторы с пружинными лапами имеют значительные недостатки, они не срезают всех сорняков, особенно корнеотпрысковых; более распиливают и частично переворачивают почву, что приводит к ее высушиванию. Такие лапы выносят наверх семена сорняков из более глубоких слоев почвы. Именно поэтому для предпосевной обработки следует использовать культиваторы с жесткими стойками. Однако пружинные лапы лучше разрыхляют и перемешивают уплотненные почвы, не забиваются при работе, поэтому нередко заменять их другими орудиями нельзя.

Культиваторы, используемые для предпосевной обработки и обработки паров, имеют два типа рабочих органов — стрельчатые универсальные и рыхлительные лапы.

2.1. Культивация. Агротехнические требования

Агротехнические требования к предпосевной культивации:

Культивацию проводят на глубину до 16 см в зависимости от ее назначения

Высота гребней не должна превышать 4 см

Средняя глубина культивации должна быть мелкокомковатой, взрыхленной

Сорные растения должны быть полностью подрезаны

Огрехи на стыках смежных проходов не допускаются. После вспашки загонки должны быть обработаны поворотные полосы

Обработку нужно проводить в установленные агротехнические сроки, желательно при влажности почвы 16—22%, когда пласт хорошо крошится, а рабочие органы идут устойчиво как по глубине, так и по ширине захвата. При этом происходит наименьшее распыление почвы без образования мелких, легко выдуваемых фракций.

Обоснование выбора наиболее эффективного машинно-тракторного агрегата и определение рационального режима его работы

Трактор Т-40.

Колесный трактор Липецкого тракторного завода. Предназначен он для транспортных работ, механической обработки междурядий пропашных культур, сбора урожая, а также может служить стогометателем, косилкой или снеговым отвалом. Универсальность этого агрегата обусловлена возможностью выполнять разнообразные работы с применением различного навесного, прицепного и полунавесного оборудования. Модель оснащена электростартерным запуском или бензиновым пусковым двигателем. Последний имеет пускач, облегчающий запуск двигателя при низких температурах. Для размещения систем и механизмов трактор Т-40 снабжен несущей системой полурамного типа, на которой находится дизельный четырехтактный четырехцилиндровый двигатель с воздушным охлаждением марки Д-144 или Д-37. Двигатель жестко связан с одной из главных корпусных деталей — коробкой передач. Агрегат оснащен приводным шкивом, гидроусилителем руля, системой гидравлики, задними и боковыми валами. Каждый из валов отбора мощности легко может работать как от синхронного, так и от независимого привода. Механическая реверсивная трансмиссия дает возможность использовать весь имеющийся скоростной диапазон как на заднем, так и на переднем ходу. Коробка передач четырехходовая, семиступенчатая, с поперечным размещением валов, собранная в литом общем корпусе.

Таблица

|

Двигатель |

Д-37 (ДВС) — 37 л. с |

|

Д-144 (ДВС) — 50 л. с. |

|

|

Масса |

2,5 т. |

|

Тяговый класс |

0,9 тс. |

|

Габариты |

ширина — 1620 мм |

|

длина — 3660 мм |

|

|

высота — 2100 мм |

|

|

Скорость |

от 1,75 км/ч до 26,68 км/ч |

|

Тормоз |

трансмиссионный |

|

Гидравлическое оборудование |

навесная раздельно-агрегатная система |

|

Дорожный просвет |

500 мм |

|

Колея |

1200-1800 мм |

|

Расход топлива |

7.2 л/ч |

Трактор МТЗ-82.1

Самая известная модель Минского тракторного завода, тяговый класс 1.4. Имеет привод на все колеса, унифицированную кабину.

Мощность трактора — 81 лошадиная сила. Широко используется в сельском хозяйстве для посевных, уборочных и транспортных операций; в коммунальном хозяйстве для уборки улиц; в земляных работах.

Трактор МТЗ выполнен по традиционной для своего семейства конструкции: имеет полу рамную конструкцию, оснащен четырехцилиндрованной силовой дизельной установкой, является полно приводным, имеет комфортабельную безопасную кабину, оснащенную системами подогрева и фильтрации воздуха, открывающимся окнами и электрическими стеклоочистителями переднего и заднего стекол, а также омывателем переднего стекла. Раздельная агрегатная гидросистема трактора позволяет легко закрепить различное навесное оборудование, как отечественных, так и зарубежных производителе. Колесный трактор МТЗ 82.1 предназначен для выполнения разнообразных специальных задач с полунавесным, навесным и прицепным оборудованием.

Таблица

|

Рабочий объем, л |

4,75 л |

|

Модель двигателя |

Д — 243 |

|

Мощность, кВт (л.с.) |

60 (81) |

|

Номинальная частота вращения, об/мин |

2200 |

|

Число цилиндров |

4 |

|

Диаметр цилиндра/ход поршня |

110/125 мм |

|

Максимальный крутящий момент при 1400 об/мин, Н.м (кгс.м) |

290(29,6) |

|

Коэффициент запаса крутящего момента |

15% |

|

Емкость топливного бака |

130 л |

|

Общая длина (без переднего балласта), мм |

3 930 мм |

|

Ширина |

1 970 мм |

|

Высота по кабине |

2 800 мм |

|

Высота по тенту |

2 765 мм |

|

База трактора |

2 450 мм |

|

По передним колесам |

1 430 — 1 990мм |

|

По задним колесам |

1 400 — 2 100мм |

|

Дорожный просвет |

465 мм |

|

Наименьший радиус поворота |

4,1 м |

|

Масса эксплуатационная |

4000 кг |

|

Радиус передних колес |

11,2 — 20 |

|

Задних колес |

15,5R38 |

|

Тяговый класс |

1,4 |

КПС-4

Культиватор для сплошной обработки почвы. Является наиболее распространённым почвообрабатывающим орудием для выполнения предпосевной подготовки и рыхления, а также для уничтожения сорняков.

Основные компоненты культиватора КПС-4: лапа, стойка, грядиль, штанга с пружиной, механизм подъема, опорные колеса с механизмом регулировки глубины обработки, рама, прицепное или навесное устройство.

Рама сварная прямоугольной формы. К ней крепятся грядили, ходовые колеса и боковые брусья сницы.

Пневматические ходовые колеса смонтированы не полуосях кронштейнов, наружные концы которых соединены с боковыми лучами сницы винтовыми механизмами регулировки глубины хода рабочих органов.

Гидроцилиндр, установленный на кронштейне и шарнирно соединенный с центральным брусом сницы, служит для перевода прицепного культиватора в транспортное положение.

Грядили на культиваторе КПС-4 для тракторов МТЗ-80/82, Т-40 установлены двух конструкций: короткие и длинные.

На коротких грядилях смонтировано по одной стрельчатой лапе, а на длинных при помощи сдвоенных держателей закреплено по две рыхлительные лапы.

Стойка лапы присоединяется к грядилю болтом, держателем и планкой.

Стойку лапы удерживает в заданном положении регулировочный болт. Культиватор укомплектован стрельчатыми универсальными лапами с шириной захвата 270 и 330 мм соответственно по 8 и 16 штук. На сильно засоренных полях на длинных грядилях устанавливаются лапы с шириной захвата 270 мм.

Сплошная культивация позволяет разрыхлить на заданную глубину поверхностные слои грунта до состояния мелких комьев, а затем — и выровнять его, уничтожив всходы сорняков.

Таблица

|

Назначение |

Сплошная обработка почвы |

|

Производительность, га/ч |

4,65 |

|

Ширина захвата (рабочая) , м |

3,9 |

|

Ширина захвата(конструктивная),м |

4,0 |

|

Глубина обработки, не более, см |

12 |

|

Число рабочих органов, шт |

16 |

|

Масса конструкционная, кг |

940 |

|

Требуемый класс трактора для агрегатирования |

1,4-2 |

|

Габариты рабочие (длина х ширина х высота), мм — Без зубовых борон |

4980 х 4095 х 950 |

|

Клиренс, мм |

Не менее 300 |

|

Рама |

цельносварная |

|

Количество стоек/дисков/корпусов, шт. |

16 |

|

Расстояние между стойками/дисками/корпусами, см |

25 |

|

Оптимальная рабочая скорость движения, км/ч |

10 |

|

Максимальная рабочая скорость движения, км/ч |

12 |

|

Максим. транспортная скорость движения, км/ч |

15 |

Диапазон рабочих скоростей движения машинно-тракторного агрегата.

Выбор рекомендуемой скорости движения агрегата при выполнении технологической операции — культивации, на которой тяговая мощность имеет наибольшую величину составляет 5-12 км/ч.

Таблица

|

Марка трактора |

Передача |

Vр, км/ч |

Ркрн,Н |

|

Т-40 |

I |

5 |

12000 |

|

II |

7 |

10000 |

|

|

III |

8,2 |

8300 |

|

|

IV |

10,2 |

6300 |

|

|

МТЗ-82.1 |

IV |

7 |

16700 |

|

V |

9 |

13000 |

|

|

Vl |

11 |

9700 |

|

2.2. Подготовка агрегата к работе.

Марка трактора – БЕЛАРУС-1522;

- Марка сельскохозяйственной машины – КШУ-6;

Количество сельскохозяйственных машин в агрегате, n

Конструктивная ширина захвата агрегата, В

- Рабочая ширина захвата агрегата, В

В

где: b — коэффициент использования конструктивной ширины захвата

агрегата.

В

- Кинематическая длина агрегата, l

l

где: 1

1

1

l

- Длина выезда агрегата 1м, определяется по формуле:

1 = 0,5*1

1 = 0,5* 2,15= 1,08 м.

- Обслуживающий персонал:

механизаторов, m

вспомогательных рабочих, m

Подготовка агрегата к работе и его основные регулировки

Устанавливать колесный трактор на заданную ширину междурядий, проверить манометром давление в шинах передних и задних колесах и довести его соответственно до 0,14 – 0,18 МПА. Проверить и отрегулировать сходимость колес. Она должна быть в пределах 8-12 мм. Ее проверяют линейкой, регулируют изменением длины рулевых тяг, установив трактор на горизонтальную ровную площадку с твердым покрытием. Длину раскосов навески устанавливают 0,515 м, вилки раскосов соединяют с нижними продольными тягами, продольные тяги блокируют укорочением длины блокировочных цепей; регулировочные болты, ограничивающие подъем навесного устройства, ввертывают в свои кронштейны до отказа. На навеску трактора навешивают раму автосцепки, а на переднюю часть трактора – грузы массой 270 кг. Грузы с задних колес трактора снимают. Выбирают культиватор в соответствии с предстоящей обработкой соответствующей культуры и навешивают его на трактор.

Культиваторы должны быть технически исправны. Сначала проверяют комплектность, состояние рабочих органов и других частей, затяжку болтовых соединений, натяжение цепей культиватора. Затем для проверки геометрии рамы и расположение рабочих органов на тракторе с навешенным культиватором заезжают на контрольную площадку на линии разметки, нанесенные на площадке. Манометром проверяют давление в колесах и в случае отклонения доводят до номинального значения — 0,19 МПа. Если разметки на площадке нет, можно под рабочие органы подложить трафареты из резиновой, прорезиненной ткани или другого материала, на которых нанесена разметка отдельно от каждой машины.

С помощью гидравлики культиватор проверяют из транспортного положения в рабочее. Брус рамы проверяют на изгиб и скручивание. Для этого его устанавливают в горизонтальное положение. Прогиб бруса определяют линейкой – замеряют высоту расположения концов и середины бруса от поверхности площадки

Минимальное тяговое удельное сопротивление агрегата К

K min p = K min Q *(1 +3,6 *(v max – v 0 ) * ∆ с ) (9.4)

Где: ∆ с – темп нарастания удельного сопротивления на единицу скорости,

∆ с = 0,04

K min p = 2,5(1 +3,6 *(12 – 5) * 0,04) = 5

Максимальное тяговое удельное сопротивления агрегата К

К mах р = К mах *(1 +3,6 *(v max – v 0 ) * с) (9.5)

К mах р = 3,6*( 1+3,6*( 12 – 5 ) * 0,04 ) = 7,2

Минимальное тяговое рабочее сопротивления агрегата R

R min a = K min p *В К *а + G M *I*с. (9.6)

где: G M – вес сельскохозяйственной машины, G M =25,1

R min a =5 *6,00*0,12+25,1 * 0,02 * 1,1 =4,15

Максимальное тяговое рабочее сопротивления агрегата R

R max a = K max p * В к *а + G M *I*с (9.7)

R max a = 7,2 * 6,00 * 0,12 + 25,1 *0,02 * 1,1 = 5,74

Среднее тяговое рабочее сопротивления агрегата R

Ra = (R max a + R min a) /2 (9.8)

R a = (5,74+4,15)/2 = 4,95

Степень неравномерности тягового сопротивления машин b

b Rм = (R max a – R min a) / Ra (9.9)

b Rм = ( 5,74 – 4,15 ) / 4,95 = 0,32

Коэффициент оптимальной загрузки двигателя n

η oпт мi = l,05/(l+b RМ /2) (9.10)

η oпт мi = 1,05/(1+0,32/2) = 0,91

Коэффициент полезного действия буксования, n

η b = l – b/100 (9.11)

где: b – коэффициент буксования, b = 3,9

η b = 1 – 3,9/100= 0,96

Максимально возможная скорость движения агрегата при загрузки двигателя V

![]()

(9.12)

где: N ih – номинальная мощность двигателя трактора или самоходной

машины, Nih =115 кВт.

η мг – коэффициент полезного действия трансмиссии трактора или самоходной машины, n мг = 0,82.

η вом – коэффициент полезного действия вала отбора мощности, n вом = 0,95

![]()

Используя требования техники по скорости движения агрегата, максимально возможную скорость движения агрегата по загрузки двигателя и пропускной способности рабочих органов сельскохозяйственных машин, определяют максимальное и минимальное ограничения скорости движения агрегата:

V p max = 3,3 м/с; V p min = 1,7 м/с; V p min < V дв max

Оптимальную рабочею скорость v

V max т = V p max /η b (9.13)

V max т = 3,3 * 0,96 = 3,2 м/с (или 11,5 км/ч)

![]()

После чего, используя техническую характеристику коробки переменяя передач трактора, определяют передачу, теоретическая скорость которой равна или несколько меньше максимально возможной теоретической скорости, то есть соблюдая условие, что . Определяя передачу , слудует учитывать, что

![]()

. Принятая с соблюдением указанных условий передача является оптимальной рабочей передачей. После определения оптимальной рабочей передачи и теоретической скорости движения трактора на этой передаче вычисляется рабочая скорость движения агрегата, м/с, по формуле:

![]()

; (9.14)

![]()

м/с (или 10,5 км/ч)

Коэффициент загрузки двигателя трактора при рабочем ходе агрегата n

![]()

(9.15)

![]()

Холостое сопротивления агрегата R

R x = G M *(f M + i) (9.16)

где: f M – коэффициент сопротивления качению ходовых колес

сельскохозяйственной машины, f

R x = 25,1* (0,18+ 0,02) = 5,02

Коэффициент загрузки двигателя трактора при холостом ходе агрегата n

![]()

(9.17)

где: v x – скорость движения при холостом ходе агрегата, v x = 2,9.

η bx – коэффициент полезного действия буксования при холостом движении агрегата, η bx = 0,96

![]()

Допустимый радиус поворота агрегата R

Ro = C m *В Р * К v (9.18)

где: С т – коэффициент учитывающий тип и состав агрегата, С т = 1,2

K v – коэффициент учитывающий влияния скорости движения агрегата

на радиус поворота, K

Ro= 1,2* 5,76* 1,18 = 8,16

2.3. Подготовка поля к работе, выбор способа движения.

Подготовка поля к работе

Эффективное использование агрегатов и качество выполняемой работы зависит от правильной подготовки поля, поэтому следует выполнить следующие операции:

1-произвести осмотр поля и освобождение от посторонних предметов;

2-участок разбивают на загоны, отбивают поворотные полосы;

3-выбирают способ движения в данном случае – гоновый петлевой;

4-опасные участки ограждают.

Разметка поворотных полос. Для гонового способа движения на концах загонов нужно оставлять полосы для холостого заезда. Ширина поворотных полос зависит от состава агрегата и видов поворотов.

Примерную длину поворотной полосы определяем по формуле

E=3·Rmin+la

Rmin-минимальный радиус поворота

La-кинематическая длина агрегата

E=K·Bp

K=E/Bp

K-количество проходов агрегата

К=32/5,6=5,71 ≈ 6

Eопт=6*5,6=33,6 м Принимаем 33 м.

Разбиваем поле на загоны

Cопт=10000*2*Wсм/L

L-длина загона, 800 м;

- Wсм — сменная производительность агрегата, 20,5 га/см;

2- продолжительность работы в загоне, смен.

Conm=10000*2*20,5/800=512,5 м

Ширину загона принимаем кратной ширине захвате культиватора:

Conm=К*Bp

К=Сопт/Вр=512,5/5,6=91,5 ≈ 92.

Определяем Сопт =92*Вр = 92*5,6 = 515,2 м.

Количество загонов

Nз=10000·F/L·Conm

F-площадь культивации

L-длина гона

Nз=10000·90/800·515,2=2,23

Берем два полных загона, в которых Сопт = 515,2 м и один неполный, в котором Сопт = 219,6 м. Остаток вполне достаточный для работы агрегата.

C = 515,2*2+219,6 = 1250 м.

Для начала приведем схему с описанием

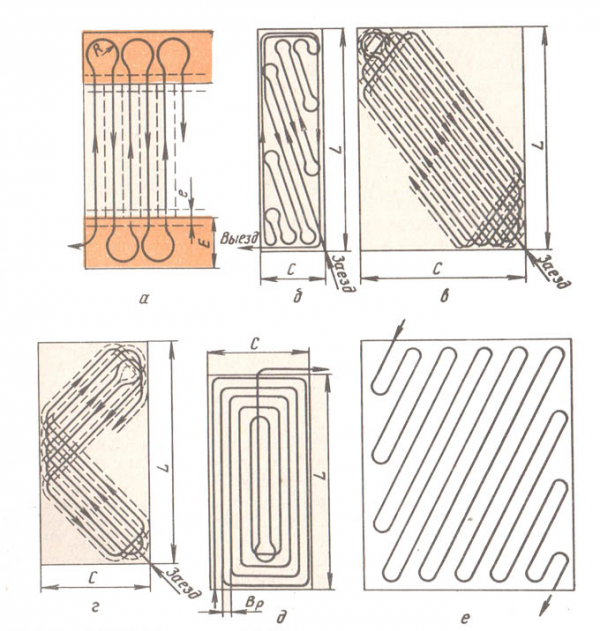

а — челночный гоновый; б — диагональный в один след; в — диагональный в два следа (при ширине поля от 0,75 до 0,55 его длины); г — диагональный в два следа (при ширине поля от 0,55 до 0,3 его длины); д — вкруговую от периферии к центру; е — диагонально-угловой; R — радиус поворота; Е — ширина поворотной полосы; е — длина выезда; С — ширина загона; Вр — рабочая ширина захвата агрегата; L — длина гона.

Способы выбирают в зависимости от размеров поля и предшествующей обработки почвы. При длине гона более 500 м применяют челночный способ движения (а), а на полях, имеющих квадратную или прямоугольную форму, применяют диагональный (6) в один след и перекрестно-диагональный в два следа (в, г).

На небольших полях агрегаты могут работать вкруговую (д).

В этом случае образующиеся на поворотах огрехи обрабатывают угловыми проходами после окончания культивации всего загона.

Озимые и пропашные культуры

культивируют

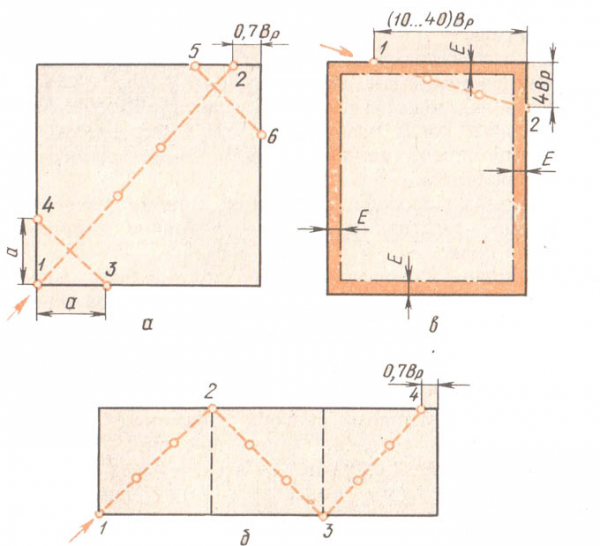

Приведем схему разметки поля с описанием

а — квадратной формы при диагонально перекрёстном способе движения; б — прямоугольной формы с соотношением сторон 3 : 1 и более при диагонально-перекрестном способе движения; в — при диагонально-угловом способе движения.

Для работы челночным способом линию первого прохода провешивают от края на расстоянии, равном половине ширины захвата агрегата. При диагонально-перекрестном способе обработки полей квадратной формы линию первого прохода провешивают не по диагонали, а с отклонением влево на 0,7 ширины захвата агрегата (рис. 2, а).

Первый проход выполняют по провешенной линии 1—2, а после разворота — параллельно первому с соответствующим перекрытием. При последующих проходах агрегат в точках 3, 4, 5 и 6 поворачивают на 90° и ведут параллельно линиям 3—4 и 5—6, вторично обрабатывая почву в направлении, перпендикулярном диагонали участка. Разметку поля прямоугольной формы с соотношением сторон 3:1 и более проводят по схеме, показанной на рисунке 2, б. Агрегат ведут сначала по провешенной линии 1— 2—3—4, а после разворота — параллельно первому проходу.

Ширина поворотной полосы для

2.4. Работа агрегата в загоне.

Выводят агрегат на обозначенные междурядья для первого прохода и опускают культиватор в рабочее положение. Культиваторный агрегат направляют вдоль рядков. Проезжают 10…20 м и окончательно регулируют глубину обработки почвы, размер защитных зон, угол вхождения а почву рабочих органов. При неустойчивом ходе и плохом заглублении рабочих органов натягивают стабилизирующие пружины подвесок рабочих секций.

Проверяют работу ротационных батарей, идущих в зоне рядков. Нарушение качества их работы может возникнуть в результате забивания зубьев камнями, комьями, растительными остатками, отклонения от продольной оси, параллельной направлению движения агрегата, и от вертикальной оси.

При последующих заездах агрегата в загон следят, чтобы стыковое междурядье не попало между рабочими секциями культиватора.

Во время работы агрегатов своевременно очищают рабочие органы от прилипшей почвы, растительных остатков, камней, что устраняет сгруживание почвы и обеспечивает качественное крошение и равномерное по глубине рыхление почвы.

По окончании рыхления основного массива обрабатывают поворотные полосы.

2.5. Контроль качества культивации

Показатели качества: своевременность; выравненность по глубине с отклонениями от заданной не более 1 см; высота гребней и борозд не должна превышать 3 см; полное подрезание сорняков; отсутствие огрехов; поверхность почвы должна быть мелкокомковатой. При обработке почвы в междурядьях не допускать повреждений растений, а ширина защитных полос около растений в рядках должна быть наименьшей.

Для оценки степени подрезания сорняков на поверхность почвы накладывается метровка в десяти местах, на площади которой подсчитывается количество неподрезанных растений. Если подрезаны все, то оценка хорошая, при наличии на 10 м2 одного сорняка — удовлетворительная, а более одного — неудовлетворительная.

Боронование должно обеспечить хорошее рыхление верхней части почвы с превращением ее в мелкокомковатое состояние, уничтожение появившихся всходов сорняков, выравнивание поверхности почвы. Оно должно выполняться своевременно в установленные агротехнические сроки.

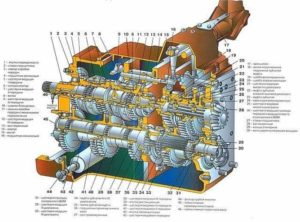

3. Подбор трактора, устройство и техническая характеристика коробки передач, её возможные неисправности и способы устранения.

В конструкции трактора «Беларус» коробка перемены передач занимает одну из центральных позиций. Коробка передач трактора МТЗ 82 предназначена для включения заданной скорости за счет изменения передаточных чисел трансмиссии. В ее функции также входит изменение тяговых усилий и определение направления движения трактора (вперед, назад).

Устройство коробки передач МТЗ-82

Чтобы иметь представление о МКПП трактора «Беларус», нужно ознакомиться с конструктивными особенностями, принципом работы, техническим обслуживанием, основными поломками и возможными методами устранения выявленных дефектов.

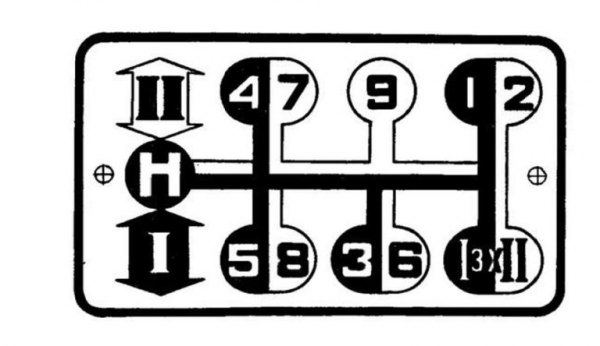

Коробка передач МТЗ 82 имеет девять передних передач и две – заднего хода. Благодаря работе встроенного редуктора понижающего действия (ходоуменьшителя), число передач удваивается до 18 режимов. В состав коробки передач входят валы различного назначения:

-

Первичный.

-

Вторичный.

-

Промежуточный.

-

Вал пониженных передач.

-

Заднего хода.

На каждом валу коробки mtз установлены шестерни (зубчатые колеса).

Шестерни перемещаются под воздействием специальных вилок, при этом происходит включение/выключение соответствующих передач. Валы опираются на подшипники, роликоподшипники, специальные втулки, упорные кольца, стаканы и пр. Управление скоростями и диапазонами происходит при помощи механизма переключения передач. Конструкцией коробки предусмотрены также масляный картер, механизм сцепления.

Представленная схема коробки передач МТЗ 82, позволяет ознакомиться с принципом действия сложного агрегата и механизмом переключения передач.

На схеме переключения передач можно увидеть, в каком порядке происходит переход на другую скорость.

Особенности эксплуатации коробки передач МТЗ-82

Коробка передач на МТЗ 82 отличается повышенной надежностью. Чтобы свести к минимуму количество возможных отказов в работе МКПП, необходимо выполнять следующие требования:

-

исключить повышенные нагрузки на элементы трансмиссии;

-

проводить своевременное техническое обслуживание;

-

заменять смазочные материалы в рекомендованные сроки;

-

использовать правильной марки, в соответствии с рекомендациями завода-производителя.

Техническое обслуживание коробки передач МКПП МТЗ-82

Техобслуживание трактора «Беларус» отличается простотой и доступностью. Для качественного выполнения операций не требуется особая подготовка и квалификация тракториста. В перечень обязательных мероприятий входят следующие пункты:

-

Визуальный осмотр общего состояния коробки передач, корпуса, отдельных деталей и узлов.

-

Исключение дефектов корпусных деталей, протечек смазочной жидкости.

-

Определение уровня масла в картере коробки передач.

-

Полная замена масла.

-

Проверка, регулировка, дополнительная затяжка болтов и прочих резьбовых деталей.

Регулярная проверка уровня масла является необходимой операцией при техническом осмотре коробки передач. На корпусе коробки имеется специальное контрольное отверстие. Уровень смазочной трансмиссионной жидкости должен доходить до края его нижней кромки. Марка трансмиссионного масла выбирается в соответствии с временем года. В зависимости от сезона, смазочные материалы отличаются по техническим и эксплуатационным характеристикам:

-

Для эксплуатации трактора в при минусовых температурах в картер коробки заливается трансмиссионная жидкость марки М-8 Г.

-

В летний период лучше всего подходит смазка М-10 Г.

Чтобы правильно выбрать наиболее подходящую марку смазки рекомендуется пользоваться специальной таблицей по замене масла в КПП. Данная таблица имеется в руководстве по эксплуатации конкретного транспортного средства. В инструкции по обслуживанию МКПП указаны рекомендованные сроки полной замены масла. Чтобы детали и узлы коробки передач не выходили из строя раньше заявленного эксплуатационного срока, по истечении 1000 часов рабочего времени.

Важно: При осуществлении технического обслуживания, масло из коробки МТЗ-82 необходимо сливать непосредственно после остановки трактора. При этом жидкость не успевает остыть и превратиться в загустевшую массу.

Если в отработанном масле содержится большое количество инородных включений в виде металлической стружки и прочих элементов износа шестерен, перед заливкой нового смазочного материала рекомендуется тщательно промыть трансмиссию. Для промывки картера коробки передач часто используют чистое дизельное топливо:

-

в трансмиссию заливают 30 литров жидкости;

-

запускают двигатель, (мотор должен проработать на первой передаче не менее пяти минут);

-

сливают горючее из картера коробки;

-

заливают новое трансмиссионное масло.

Описание характерных неисправностей КПП трактора «Беларусь»

В работе МКПП МТЗ 82, как и во всех сложных механизмах, случаются некоторые поломки. Чаще всего случаются такие неисправности коробки перемены передач:

-

Увеличение свободного хода рычага переключения скоростей.

-

Передачи начали самопроизвольно отключаться, включаться.

-

Зубчатые колеса не полностью выходят из зацепления.

-

Появление скрежета и других посторонних звуков в коробке передач.

-

Чрезмерное повышение температуры в отдельных частях корпуса коробки.

Перечисленные симптомы сигнализируют о повышенном износе следующих деталей:

-

вилка;

-

кулиса;

-

паз каретки;

-

пружины фиксаторов;

-

опорные подшипники;

-

шейки валов;

-

зубья шестерен.

Нарушения порядка

Ремонт коробки передач «Беларус»

Чтобы устранить обнаруженные дефекты и упредить появление новых неисправностей, необходимо осуществлять регулярную диагностику с последующим текущим ремонтом тракторных узлов и деталей.

Капитальный ремонт элементов трансмиссии и трактора МТЗ-82 в целом проводится в специализированных мастерских квалифицированными специалистами. В процессе капитального ремонта коробки передач МТЗ 82 агрегат полностью демонтируется с трактора. С целью выявления деталей и узлов, вышедших из строя, производятся работы в определенном порядке:

-

Разборка коробки передач.

-

Осмотр, анализ степени разрушений элементов коробки.

-

Замена деформированных деталей на новые запчасти.

Чаще всего замене подлежат зубчатые колеса коробки передач. В процессе эксплуатации трансмиссии основная нагрузка приходится на зубья шестерен МКПП, которые разрушаются в результате увеличения нагрузок от сил трения.

На базе сервисных центров в специализированных мастерских определяется целесообразность проведения дорогостоящего капитального ремонта трактора. Для квалифицированного исполнения ремонтно-восстановительных мероприятий созданы необходимые условия:

-

современное подъемное оборудование;

-

удобные емкости для сбора отработанного трансмиссионного масла и прочих горюче-смазочных жидкостей;

-

специальные испытательные стенды;

-

приспособления для качественной разборки и последующей сборки коробки передач;

-

большой выбор необходимых запчастей и расходных материалов в нужном количестве.

Основные требования к обслуживанию и ремонтным работам

При проведении технического обслуживания, диагностики, текущего и капитального ремонтов следует выполнять определенные правила:

-

Устанавливать на МКПП запасные части в оригинальном исполнении. Замена деталей и узлов на дешевые аналоги низкого качества приводит к преждевременным отказам коробки передач, трансмиссии.

-

Соблюдать рекомендованные сроки проведения техобслуживания трактора с заменой трансмиссионного масла.

-

Заливать в картер коробки смазочную жидкость, в соответствии с рекомендациями производителя.

-

-

Охрана труда

-

1. ОБЩИЕ ТРЕБОВАНИЯ ОХРАНЫ ТРУДА

1.1. К работе с культиватором (мотоблоком) допускаются лица старше 18 лет, прошедшие медицинский осмотр и не имеющие противопоказаний по состоянию здоровья, прошедшие вводный и первичный на рабочем месте инструктажи по охране труда, обученные безопасным методам и приемам работы с культиватором (мотоблоком), прошедшие стажировку и проверку знаний требований охраны труда.

1.2. В процессе обучения работник должен усвоить:

- особенности обработки почвы рядом с объектами, находящимися под напряжением, а также приемам освобождения пострадавшего от воздействия электрического тока;

- правила пожарной безопасности;

- методы оказания первой помощи пострадавшему при несчастных случаях на производстве.

1.3. При работе с культиватором (мотоблоком) необходимо выполнять свои обязанности в соответствии с требованиями настоящей Инструкции.

1.4. При работе с культиватором (мотоблоком) на работника могут воздействовать следующие опасные и вредные производственные факторы:

- повышенная температура воздуха;

- повышенная скорость движения воздуха;

- повышенная или пониженная влажность;

- вращающиеся и движущиеся режущие части культиватора (мотоблока);

- острые кромки, заусенцы и шероховатости на поверхности оборудования, инструмента, инвентаря;

- повышенный уровень шума и вибрации;

- повышенная температура поверхностей оборудования;

- мелкие предметы (щепки, камни), обрезки травы, вылетающие из-под режущего элемента (фрезы, лемеха);

- токсичность паров бензина (топлива), а также выхлопных газов;

- недостаточная освещенность рабочей зоны;

- статическая нагрузка на плечевой пояс;

- физические перегрузки;

- пожаро- и взрывоопасность.

- неисправное производственное оборудование или неправильная его эксплуатация;

- отсутствие, неисправность, неправильная эксплуатация СИЗ;

- отсутствие, неисправность, неправильная эксплуатация приборов освещения;

— — неисполнение или ненадлежащее исполнение работником должностной инструкции, инструкций по охране труда, правил внутреннего трудового распорядка, локальных нормативных актов, регламентирующих порядок организации работ по охране труда, условия труда на объекте.

1.6. При работе с культиватором (мотоблоком) работник извещает своего непосредственного руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, об ухудшении состояния своего здоровья, в том числе о проявлении признаков острого отравления.

1.7. При работе с культиватором (мотоблоком) работник обеспечивается спецодеждой, спецобувью и СИЗ в соответствии с действующими нормами.

1.8. Для обеспечения безопасности труда работнику положены:

- рабочий хлопчатобумажный комбинезон;

- ботинки кожаные (сапоги кирзовые) с ребристой подошвой и стальными накладками на носках;

- рукавицы хлопчатобумажные комбинированные с накладками;

- сигнальный жилет;

- защитные очки (щиток с наголовным креплением, бесцветным ударостойким корпусом МБТ-1);

- наушники противошумные (беруши);

- перчатки (по возможности из хромовой кожи);

- защитный шлем (при риске падения предметов).

1.9. Выдаваемые специальная одежда, специальная обувь и другие средства индивидуальной защиты должны соответствовать характеру и условиям работы, обеспечивать безопасность труда, иметь сертификат соответствия.

1.10. Средства индивидуальной защиты, на которые не имеется технической документации, к применению не допускаются.

1.11. Личную одежду и спецодежду необходимо хранить отдельно в шкафчиках и гардеробной. Уносить спецодежду за пределы предприятия запрещается.

1.12. При работе с культиватором (мотоблоком) работнику следует:

- - выполнять работу, входящую в его обязанности или порученную администрацией, при условии, что он обучен правилам безопасного выполнения этой работы;

- неукоснительно соблюдать правила эксплуатации культиватора (мотоблока), установленные заводом-изготовителем;

- правильно применять спецодежду, спецобувь и другие средства индивидуальной защиты;

- быть внимательным, не отвлекаться посторонними делами и разговорами;

- при совместной работе согласовывать свои действия с действиями других работников;

- заметив нарушение требований охраны труда другим работником, предупредить его о необходимости их соблюдения;

- в течение всего рабочего дня содержать в порядке и чистоте рабочее место, не допускать загромождения подходов к рабочему месту, пользоваться только установленными проходами;

- знать и строго соблюдать требования охраны труда, пожарной безопасности, Правил технической эксплуатации электроустановок потребителей, производственной санитарии, личной гигиены;

- соблюдать требования настоящей инструкции, др. локальных нормативных актов по охране труда, пожарной безопасности, производственной санитарии, регламентирующих условия труда и порядок организации работ на конкретном объекте;

- своевременно и точно выполнять правила внутреннего трудового распорядка, соблюдать дисциплину труда, режим труда и отдыха;

- соблюдать установленные режимом рабочего времени, регламентированные перерывы в работе;

- строго выполнять в установленные сроки приказы и распоряжения руководства предприятия, должностных лиц, ответственных за осуществление производственного контроля, а также предписания представителей органов государственного надзора.

- применять безопасные приемы выполнения работ;

- бережно относиться к имуществу работодателя;

- уметь оказывать первую помощь пострадавшим, пользоваться средствами пожаротушения при возникновении пожара, вызвать пожарную охрану.

1.13. Курить и принимать пищу разрешается только в специально отведенных для этой цели местах.

1.14. Лица, не выполняющие требования, изложенные в настоящей инструкции, привлекаются к административной и уголовной ответственности в порядке, установленном действующим законодательством Российской Федерации.

2. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПЕРЕД НАЧАЛОМ РАБОТЫ

2.1. Проверить наличие и исправность средств индивидуальной защиты, надеть их и полагающуюся по нормам спецодежду и спецобувь, привести все в порядок.

2.2. Застегнуть спецодежду на все пуговицы, не допуская свисающих концов одежды, волосы убрать под головной убор. Не закалывать одежду булавками, иголками, не держать в карманах одежды острые, бьющиеся предметы.

2.3. Запрещается носить свободную одежду, которая может попасть в движущиеся части оборудования.

2.4. Получить задание от руководителя на выполнение работ по вспахиванию почвы культиватором (мотоблоком).

2.5. Произвести осмотр культиватора (мотоблока) и убедиться в исправности и надежности крепления всех частей и элементов.

2.6. Проверить:

- отсутствие механических повреждений (сколов, трещин и др.) на корпусе, деталях, осветительных приборах, режущих элементах (фрезах, лемехах);

- отсутствие грязи на приводе;

- достаточность затяжки крепежа, соединительных деталей;

- наличие и правильность установки защитных кожухов;

- достаточность натяжения клиновидного ремня (при наличии);

- давление в шинах;

- степень износа выхлопной трубы;

- чистоту воздушного фильтра;

- отсутствие утечек топлива, масла, охлаждающей жидкости.

2.7. В случае необходимости дефектные детали необходимо заменить. Замену режущего элемента (фрезы, лемеха) производить в перчатках.

2.8. Проверить наличие и достаточность бензина в топливном баке. При его отсутствии или незначительном количестве произвести дозаправку.

2.9. При заправке (дозаправке) топливного бака необходимо использовать бензин с октановым числом не ниже 92.

2.10. Чтобы снизить скорость образования нагара, следует применять неэтилированный (в крайнем случае, слабоэтилированный) автомобильный бензин.

2.11. При заправке (дозаправке) топливного бака запрещается:

- использовать загрязненное или старое топливо;

- допускать попадание грязи и воды в топливный бак;

- использовать бензин, содержащий спирт.

2.12. При заправке (дозаправке) культиватора (мотоблока) необходимо:

- открывать крышку топливного бака осторожно для выравнивания давления внутри и снаружи;

- заливать топливо в чистом, хорошо проветриваемом месте (открытой площадке), вдали от источников огня и искрообразования;

- не допускать разлива топлива. Облитые горючим во время заправки части до запуска двигателя должны быть вытерты насухо. При попадании топлива на спецодежду необходимо переодеться;

- плотно закрыть крышку топливного бака.

2.13. Заправку культиватора (мотоблока) следует производить только при отключенном двигателе. Дозаправку во время работы — при отключенном и охлажденном двигателе.

2.14. При заливе топлива необходимо пользоваться защитными перчатками. Запрещается курить, пользоваться открытым огнем.

2.15. Топливо необходимо хранить только в специально спроектированных и сертифицированных для хранения подобных веществ емкостях (бачках, канистрах) в безопасном от пожара месте. Емкости должны иметь соответствующие содержимому этикетки (наклейки).

2.16. Проверить уровень масла в двигателе, а также коробке передач, редукторе.

2.17. Для этого необходимо:

- установить культиватор (мотоблок) на ровную горизонтальную поверхность;

- вынуть щуп и протереть его тканью;

- вставить щуп в отверстие картера;

- если уровень масла ниже минимального, добавить необходимое его количество.

2.18. При необходимости произвести замену масла. Ее следует производить после каждых 250 часов работы.

2.19. Для эксплуатации культиватора (мотоблока) необходимо использовать высококачественные масла для 4-тактных двигателей класса SG, SF.

2.20. Выбор масла следует производить в соответствии с температурой среды, в которой будет эксплуатироваться культиватор (мотоблок).

2.21. Для работы двигателя запрещается использовать некачественное, неочищенное, растительное масло.

2.22. Проверить уровень охлаждающей жидкости в радиаторе, при необходимости долить ее.

2.23. Подготовить рабочее место для безопасной работы:

- осмотреть обрабатываемый участок, убрать мусор, а также твердые или острые предметы (стекло, проволоку и т.п.);

- проверить участок на предмет наличия объектов, находящихся под напряжением (проложенные кабели, свисающие оголенные провода и др.);

- убедиться в достаточной освещенности рабочей зоны;

- убедиться в отсутствии детей, посторонних лиц и домашних животных в зоне производимых работ. Минимальная дистанция до них должна составлять не менее 15 м;

- проверить подходы к рабочему месту, пути эвакуации на соответствие требованиям охраны труда;

- проверить наличие сигнальных средств;

- проверить наличие противопожарных средств, аптечки;

- установить последовательность выполнения операций.

2.24. Отрегулировать и установить руль (рукоятки) в удобное положение, зафиксировать его (их).

2.25. Произвести запуск двигателя. Запуск следует выполнять согласно руководству по эксплуатации завода-изготовителя. Использовать другие методы запуска запрещается.

2.26. При запуске двигателя необходимо:

- отойти в сторону от места заправки на расстояние не менее 3 м;

- убедиться в отсутствии рядом посторонних лиц;

- отключить все командные рычаги (установить нейтральную передачу и выключить сцепление);

- убедиться в том, что режущий узел не касается твердых предметов (ветки, камни и др.);

- держать ноги подальше от режущих элементов (фрез, лемехов).

2.27. Проверить работу двигателя на холостом ходу и минимальных оборотах. На холостом ходу режущий элемент не должен вращаться.

2.28. Обо всех обнаруженных неисправностях оборудования, СИЗ, других нарушениях требований охраны труда сообщить своему непосредственному руководителю и приступить к работе только после их устранения.

2.29. Работы с культиватором (мотоблоком) должны быть организованы в соответствии с требованиями действующих технологических документов (норм, инструкций, регламентов), утвержденных в установленном порядке.

2.30. Запрещается приступать к работе с культиватором (мотоблоком) при наличии следующих нарушений требований охраны труда:

- при наличии неисправности, указанной в руководстве по эксплуатации завода-изготовителя культиватора (мотоблока), при которой не допускается его применение;

- при истекшем сроке его технического освидетельствования;

- при невыполнении предписаний органов государственного надзора;

- при отсутствии постоянного контроля со стороны ответственных лиц за безопасное производство работ;

- при отсутствии или неисправности средств индивидуальной защиты;

- при отсутствии или неисправности предохранительных устройств;

- при отсутствии противопожарных средств, аптечки;

- при недостаточной освещенности рабочего места и подходов к нему;

- без прохождения целевого инструктажа на производство работ.

- без прохождения периодического медицинского осмотра.

3. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ВО ВРЕМЯ РАБОТЫ

3.1. Выполнять только ту работу, по которой прошел обучение, инструктаж по охране труда и к которой допущен работником, ответственным за безопасное выполнение работ.

3.2. Не допускать к своей работе необученных и посторонних лиц.

3.3. Применять необходимое для безопасной работы исправное оборудование, использовать его только для тех работ, для которых оно предназначено.

3.4. Следить за работой культиватора (мотоблока), периодически проводить его визуальный осмотр с целью выявления повреждений механизмов, защитных устройств, утечки топлива и др.

3.5. Поврежденные элементы оборудования должны быть правильно отремонтированы или заменены.

3.6. При обнаружении поломки оборудования, других нарушений требований охраны труда, которые не могут быть устранены собственными силами, и возникновении угрозы здоровью, личной или коллективной безопасности работнику следует сообщить об этом руководству. Не приступать к работе до устранения выявленных нарушений.

3.7. При работе с культиватором (мотоблоком) необходимо соблюдать правила его эксплуатации в соответствии с инструкциями по охране труда.

3.8. Правильно применять средства индивидуальной защиты (беруши, очки, рукавицы).

3.9. Удерживать устройство двумя руками за ручки.

3.10. Занимать устойчивую позицию, при движении проверять надежность опоры под ногами.

3.11. Осуществлять обработку почвы при скорости, указанной в руководстве по эксплуатации завода-изготовителя.

3.12. При пахоте включать пониженную передачу, при культивации — повышенную (для увеличения числа оборотов фрез и повышения качества рыхления почвы).

3.13. При выполнении работ культиватор (мотоблок) вести плавно, не придавливать руль вниз, не подталкивать культиватор (мотоблок) вперед, не бежать.

3.14. После прохождения первой полосы проверить глубину обработки почвы, при необходимости провести регулировку сошника, режущего элемента (фрезы, лемеха).

Регулировку следует производить в соответствии с руководством по эксплуатации завода-изготовителя, при выключенном двигателе, с применением защитных перчаток.

3.15. При работе на склонах обработку почвы производить только поперек них и никогда в гору или со склона. Запрещается обрабатывать почвы на склонах крутизной более 25%.

3.16. При смене направления работы (повороте, развороте) переводить ручку переключения передач в нейтральное положение.

3.17. Эксплуатировать оборудование так, чтобы не допускать вдыхания отработанных выхлопных газов.

3.18. Избегать попадания масла и топлива на горячие части двигателя.

3.19. Следить за тем, чтобы двигатель культиватора (мотоблока) не перегревался. При потере мощности следует заглушить двигатель и дать ему остыть в течение 30-40 минут.

3.20. Останавливать двигатель при:

- перерывах в работе;

- переходе на другой участок работы;

- транспортировке;

- заправке топливом;

- замене режущего элемента.

3.21. Обслуживание, ремонт и очистку производить при выключенном и охлажденном двигателе.

3.22. При обслуживании использовать только оригинальные запасные части. Использование нестандартных запасных частей и принадлежностей запрещается.

3.23. Транспортировку культиватора (мотоблока) производить в горизонтальном положении во избежание вытекания масла и топлива.

3.24. При работе с культиватором (мотоблоком) ЗАПРЕЩАЕТСЯ:

- передавать оборудование посторонним лицам;

- использовать оборудование не по назначению;

- заправлять, включать двигатель и эксплуатировать устройство в закрытых помещениях (без вентиляции);

- эксплуатировать устройство без защитных приспособлений;

- эксплуатировать двигатель с неисправным глушителем;

- переключать передачи при включенном сцеплении;

- работать с оборудованием босиком или в открытых сандалиях;

- приближать ноги или руки к движущимся частям;

- во избежание ожогов прикасаться к глушителю и цилиндру;

- наклонять и переворачивать устройство, когда в баке есть топливо;

- поднимать и переносить его при работающем двигателе;

- менять калибровку регулятора оборотов двигателя;

- допускать вращения двигателя на больших оборотах без нагрузки;

- эксплуатировать культиватор (мотоблок) без плотно затянутой крышки топливного бака;

- работать с оборудованием под влиянием наркотиков, алкоголя, лекарств.

4. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА В АВАРИЙНЫХ СИТУАЦИЯХ

4.1. При возникновении поломки оборудования, угрожающей аварией на рабочем месте:

— прекратить его эксплуатацию. Самим неисправность не устранять;

— доложить о принятых мерах непосредственному руководителю (лицу, ответственному за безопасную эксплуатацию оборудования).

— действовать в соответствии с полученными указаниями.

4.2. В аварийной обстановке:

— оповестить об опасности окружающих людей;

— доложить непосредственному руководителю о случившемся;

— действовать в соответствии с планом ликвидации аварий.

4.3. При появлении очага возгорания необходимо:

— прекратить работу;

— остановить работу двигателя;

— организовать эвакуацию людей;

— немедленно приступить к тушению пожара.

4.4. При невозможности выполнить тушение собственными силами работнику следует в установленном порядке вызвать пожарную команду по телефону 101 и сообщить об этом непосредственному руководителю или руководству предприятия.

4.5. В случае получения травмы или ухудшения самочувствия работник должен прекратить работу, поставить в известность руководство и обратиться в медпункт (вызвать городскую скорую помощь).

4.6. Если произошел несчастный случай, очевидцем которого стал работник, ему следует:

— прекратить работу;

— немедленно сообщить непосредственному руководителю;

— немедленно вывести или вынести пострадавшего из опасной зоны;

— оказать пострадавшему первую помощь;

— вызвать скорую помощь по телефону 103;

— помочь организовать доставку пострадавшего в ближайшее медицинское учреждение.

4.7. Оказывая помощь пострадавшему при переломах костей, ушибах, растяжениях надо обеспечить неподвижность поврежденной части тела с помощью наложения тугой повязки (шины), приложить холод. При открытых переломах необходимо сначала наложить повязку и только затем — шину.

4.8. При наличии ран необходимо наложить повязку, при артериальном кровотечении — наложить жгут.

4.9. При поражении электрическим током необходимо:

— прекратить воздействие электрического тока на пострадавшего. Достичь этого можно отключением источника тока, обрывом питающих проводов, выключателя, либо отведением источника воздействия от пострадавшего. Сделать это нужно сухой веревкой, палкой и др.;

— нельзя касаться пострадавшего, находящегося под действием тока, руками;

— вызвать скорую помощь;

— осмотреть пострадавшего, внешние повреждения необходимо обработать и закрыть повязкой;

— при отсутствии пульса провести непрямой массаж сердца и сделать искусственное дыхание;

— проводить мероприятия необходимо до восстановления функций организма, либо появления признаков смерти.

4.10. При расследовании обстоятельств и причин несчастного случая работнику следует сообщить комиссии известные ему сведения о происшедшем несчастном случае.

5. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПО ОКОНЧАНИИ РАБОТЫ

5.1. Выключить культиватор (мотоблок).

5.2. Очистить его поверхности и осмотреть элементы и узлы на наличие повреждений.

5.3. Убрать культиватор (мотоблок) в специально отведенное, сухое, хорошо проветриваемое место.

5.4. Снять спецодежду. Загрязненную спецодежду необходимо сдать в стирку.

5.5. Тщательно вымыть с мылом руки и лицо или принять душ.

5.6. Доложить руководству организации обо всех нарушениях производственного процесса, требований охраны труда, случаях травматизма на производстве.

5. Новая техника.

Содержание:

Культиватор сплошной обработки прицепного и навесного исполнения выполняет предпосевную обработку почв любых агроклиматических зон и любых составов (кроме каменистых).

От требований, предъявляемых к качеству обработанной поверхности, зависит выбор типа культиватора (его рабочих органов).

Для поверхностного рыхления используют широкозахватные агрегаты, для тяжелых почв – чизельные, для невспаханных полей – фрезерные. Укомплектованный культиватор для сплошной обработки почвы способен в ходе одного прохода (до 16 метров шириной) выполнить целый комплекс сельскохозяйственных работ: выравнивание почвы, рыхление, мульчирование, прикатывание, удаление сорняков. Из транспортного положения в рабочее (и обратно) агрегат переводится механизмом с гидравлическим приводом.

Культиватор КСО-4,8

Культиваторы серии КСО (культиваторы сплошной обработки) предназначены для предпосевного возделывания всех типов почв по фонам культивации и вспашки, с заделкой развальных борозд. Культиватор КСО производит поверхностное рыхление на глубину до 10 см, выравнивание и прикатывание почвы.

Фото культиватора КСО-4,8

Модели культиваторов КСО: КСО-4,8; КСО-6,4; КСО-8; КСО-9,6; КСО-12.

Культиватор серии КСО применяется в различных агроклиматических зонах, на всех типах почв, в том числе подверженных ветровой и водной эрозии, кроме каменистых:

-

в системе основной обработки почвы по традиционной технологии – для выравнивания зяби, предпосевной культивации, уходу за парами;

-

в системе минимальной основной обработки почвы – для предпосевной культивации, а также выравнивания микрорельефа поля.

Культиваторы КСО серийно комплектуются выравнивающей планкой и двойным тандемным катком (спиральный, планчатый, либо прутковый).

Опционально устанавливается одинарный каток, а также 3-х рядная пружинная борона.

Технические характеристики культиватора КСО-4,8

|

Производительность за 1 час основного времени, га/ч до |

4,8 |

|

Рабочая ширина захвата, м |

4 |

|

Глубина обработки, см |

5-12 |

|

Рабочая скорость движения, км/ч |

до 12 |

|

Масса, кг |

849 ± 24 |

|

Габаритные размеры, мм, не более |

|

|

ширина |

4050 |

|

длина |

5030 |

|

высота |

970 |

|

Масса приспособлений и комплектов, поставляемых по отдельному заказу, кг |

|

|

– комплект лап КЦЦ 00.290 |

11 |

|

– каток ребристый КЦД 04.100 |

201 |

|

– боронка пружинная КЦД 05.000 |

74 |

Культиватор сплошной обработки КСО-8

Культиватор сплошной для обработки почвы КСО-8 применяется для паровой и предпосевной обработки почвы. На выбор заказчика может комплектоваться катком с выравнивателем, пружинной двухрядной бороной либо приспособлением для навески зубовых борон. За счет четырехрядной расстановки рабочих органов (минимальное расстояние между соседними грядилями составляет 800мм), данная конструкция препятствует забиванию культиватора растительными остатками.

|

Культиваторы сплошной обработки росагро.рф росагро.рф Большой выбор! Доставка! Скидки! Ширина от 4 м. до 18 м. КПО-9 КПО-13 КПС-9 КШУ-18 КШУ-12Н КШУ-8Н КШУ-6Н КПМ-8,10,12 Скрыть рекламу:Не интересуюсь этой темойТовар куплен или услуга найденаНарушает закон или спамМешает просмотру контента Спасибо, объявление скрыто. |

Скрыть объявление

Культиватор-окучник навесной КОН

Спасибо, объявление скрыто.

Скрыть объявление

Рама КСО-8 выполнена из толстостенных профильных труб, что придает большой запас прочности агрегату. В конструкции грядилей предусмотрены сменные полиуретановые втулки, рассчитанные на 1000-1500га эксплуатации. Разъемное крепление кронштейнов грядилей к раме на стремянках снижает излишние сварочные напряжения и позволяет регулировать ширину перекрытия. Покраска культиваторов производится высококачественными акриловыми эмалями с предварительным грунтованием.

Для иных целей применяется

Фото культиватора КСО-8

Культиватор КСО-8 агрегатируется с тракторами мощностью двигателя 130-150 л.с.

Видео обзор работы культиватора КСО-9,6

Технические характеристики моделей культиваторов КСО

|

Наименование |

Ширина захвата, м |

Кол-во рабочих органов, шт |

Глубина обработки, см |

Ширина стр. лап, см |

Мощность трактора, л.с. |

|

КСО-4,8 прицепной |

4,8 |

40 |

до 10 |

135 (150) |

80-100 |

|

КСО-6,4 приц. складн. |

6,4 |

54 |

100-120 |

||

|

КСО-8 приц. складн. |

8,0 |

67 |

130-150 |

||

|

КСО-9,6 приц. складн. |

9,7 |

81 |

150-170 |

||

|

КСО-12 приц. складн. |

12,3 |

98 |

170-210 |

Культиватор КПС-8

Культиватор сплошной обработки почвы КПС-8 предназначен для обработки паров с одновременным боронованием. Оборудован приспособлением для присоединения зубовых или пружинных борон. Обеспечивает качественное рыхление почвы на заданную глубину (5-12 см) с уничтожением сорняков.

Фото культиватора КПС-8

Радиальная подвеска рабочих органов обеспечивает копирование рельефа почвы.

Стрельчатые лапы выполнены из стали 65Г, режущие кромки наплавлены сормайтом.

Стальные держатели стоек лап выдерживают значительные нагрузки.

Рама собирается с помощью гидравлики, а это позволяет: снизить транспортную ширину до 4 м; сэкономить период подготовки к работе; исключить необходимость в добавочном транспорте на привоз двух культиваторов и сцепки. Допускается работа культиватора на склонах 8°.

На малых участках землю обрабатывает

Технические характеристики культиватора КПС-8

|

Производительность за час основного времени |

га/ч |

8,0 |

|

Рабочая ширина захвата |

м |

8,0 |

|

Рабочая скорость |

км/ч |

10-12 |

|

Транспортная скорость |

км/ч |

до 20 |

|

Масса |

кг |

2000 |

|

Габаритные размеры в рабочем состоянии: |

||

|

– длина |

мм |

6450 |

|

– ширина |

мм |

8050 |

|

– высота |

мм |

1100 |

|

Основные показатели выполнения технологического процесса: |

||

|

– глубина обработки |

см |

5-12 |

|

– гребнистость поверхности, не более |

см |

2,0 |

|

– отклонение средней глубины обработки |

см |

±1,5 |

|

– количество комочков размером от 1 до 25 мм за 1 проход |

% |

80 |

|

– подрезание сорняков, не менее |

% |

100 |

Культиваторы серии ПК шириной захвата от 3,6 до 12 метров — это оригинальные прицепные агрегаты для предпосевной обработки почвы, обработки паров и основной обработки от 3 до 12 см. При осенней обработке почвы предусмотрена установка долот (входят в комплект поставки) вместо плоскорежущей лапы, что позволяет вести рыхление почвы глубиной до 20 см.

Многофункциональность культиваторов серии ПК обусловлена наличием следующих рабочих органов:

первые пять рядов — стойки с плоскорежущими лапами шириной 260 мм, сдвоенная пружина создаёт усилие на лапе 1000Н (120 кг), что позволяет качественно обрабатывать почву на заданную глубину и обеспечивает стопроцентное подрезание сорняков, при этом предохраняет от поломок агрегата при увеличении усилия на лапе выше номинального;

шестой ряд — борона со сдвоенным пружинным зубом высотой 400 мм и шагом между зубьями 86 мм;

седьмой ряд — вычесывающие, прикатывающие или смешанные катки.

Конструкция рамы культиватора и набор регулировок позволяет работать данному агрегату, в зависимости от поставленных перед ним агротехнических задач и погодных условий, с различными базовыми опциями и без них, а именно:

при высокой влажности или осеннем щелевании почвы с долотом культиватор может работать без блока пружинных борон и без катков или катки просто пассивно катятся , при этом он сам опирается на группу опорных (транспортных) колёс;

во втором варианте культиватор может работать с любыми рабочими и базовыми опциями, опираясь на передние опорные (транспортные) колеса и задние катки. При этом задние опорные(транспортные) колеса подняты вверх. Это даёт возможность максимально использовать функцию пружинных борон и прикатывающих, вычесывающих или смешанных катков.

Железные аргументы «ЗА!» культиваторы серии ПК:

Расширен номенклатурный ряд, с рабочей шириной 3,6; 5,7; 7,2; 8,5; 9,9; 10,8; 12,0 метров, позволяющей оптимально загрузить всю линейку тракторов, применяемых в сельхозпроизводстве;

Культиваторы ПК применяются во всех агроклиматических зонах, в том числе подверженных ветровой и водной эрозии, на всех типах почв, кроме каменистых. Эффективно применение культиватора для основной и предпосевной обработки в системе минимальной обработки почвы;

Используется в осенней (зяблевой) обработке почвы в комплектации с долотом (входит в ЗИП);

Рабочие органы (стойки, лапы, долото) выполнены из высокоуглеродистых пружинных сталей, с использованием современных методов термообработки и упрочнения;

Применение культиватора обеспечивает:

выравнивание поля;

выравнивание посевного ложа;

механическую борьбу с сорняками;

создание мульчирующего слоя;

разрушение нижних уплотненных слоев почвы;

Усиленная рама, жесткая по всем направлениям приложения тяговых усилий;

В конструкции рамы использованы толстостенные профильные трубы из стали 09Г2С, отличающейся отличной свариваемостью и повышенной прочностью;

Оригинальная конструкция стойки культиватора, позволяющая при цельносварной раме, иметь сплошные несущие балки шириной не менее 100 мм, при шаге между стойками 232 мм, что делает раму более жесткой и достаточно легкой;

Установка транспортной рамы, позволило разместить стойки культиватора в пять рядов, что исключило забивание культиватора растительными и пожнивными остатками;

Расширенная база культиватора повышает точность глубины обработки и повышает качество выравнивания поверхности поля;

Культиваторные стойки с рабочими органами установлены в пять рядов с шагом 232 мм, пружины создают рабочее усилие не менее 1000Н (120 кг), служат для предохранения от поломок агрегата, при нагрузке на стойки выше допустимого и снижения тягового усилия;

Применение гидроцилиндров последовательного соединения снизило нагрузку на рамы и рабочие органы культиватора и упростило технологическую настройку культиватора, что повышает качество обработки почвы и повышает срок службы узлов и культиватора в целом;

Возможность работы культиватора с катками и без катков, с трехрядной пружинной бороной и без неё, в трех вариантах регулировки;

Универсальная база культиваторов серии ПК с посевными комплексами серии КПК, позволяет дооборудовать культиваторы в посевные комплексы как с высевом в лапу, так и в дисковый сошник;

Глубина обработки регулируется жестко фиксирующимися клипсами на гидроцилиндрах последовательного соединения с шагом 1см — гарантированное сохранение выставленных настроек;

Запас прочности по грузоподъемности, позволяет установку на культиватор систему внесения жидких удобрений СВЖУ, на любой модели культиватора имеются присоединительные элементы, позволяющей установку данной системы;

Все узлы агрегата, за исключением подшипников, гидроцилиндров и шин, производятся на нашем заводе, что значительно упрощает гарантийное и постгарантийное обслуживание техники;

При изготовлении культиватора применяются современные эксклюзивные технологии, такие как ТВЧ-поверхностная закалка, электроискровое легирование и т.д.;

Применение в конструкции современных полимерных и композитных материалов;

Производителем предусмотрена (опция) установка в заводских условиях собственной системы внесения жидких удобрений СВЖУ. Привод компрессора осуществляется гидромотором. Внесение жидких удобрений данным комплексом производится за одну операцию без привлечения других сельхозагрегатов

|

Наименование параметра |

ПК-360 |

ПК-570 |

ПК-720 |

ПК-850 |

ПК-990 |

ПК-1080 |

ПК-1200 |

|||

|

Рабочая ширина захвата, м |

3,6 |

5,7 |

7,2 |

8,5 |

9,9 |

10,8 |

12 |

|||

|

Производительность за 1 час основного времени(при скорости 12 км/ч) га, не менее |

3,6 |

5,7 |

7,2 |

8,5 |

10 |

10,8 |

12 |

|||

|

Количество стоек с рабочими органами, шт |

16 |

24 |

32 |

36 |

42 |

48 |

52 |

|||

|

Количество пружинных зубьев борон,шт |

16 |

24 |

30 |

36 |

42 |

48 |

50 |

|||

|

Количество рядов пружинных зубьев, шт |

2 |

|||||||||

|

Количество рядов лап, шт |

5 |

|||||||||

|

Глубина обработки, см: с плоскорежущей лапой/с установленным наральником или долотом |

3-12/12-20 |

|||||||||

|

Рабочая скорость, км/ч |

10-12 |

|||||||||

|

Транспортная скорость, км/ч, не более |

20 |

|||||||||

|

Габаритные размеры в рабочем положении, мм: |

длина |

9200 |

9200 |

9200 |

9200 |

9200 |

9200 |

9200 |

||

|

ширина |

3700 |

5800 |

7300 |

8600 |

9900 |

10900 |

12100 |

|||

|

высота |

2100 |

2100 |

2100 |

2100 |

2100 |

2100 |

2100 |

|||

|

Габаритные размеры в транспортном положении, мм: |

длина |

9200 |

9200 |

9200 |

9200 |

9200 |

9200 |

9200 |

||

|

ширина |

3700 |

5800 |

6000 |

6000 |

6000 |

6000 |

6000 |

|||

|

высота |

2100 |

2100 |

2100 |

2100 |

3900 |

4400 |

4800 |

|||

|

Масса, кг |

3500 |

4100 |

6100 |

7200 |

8300 |

8900 |

9600 |

|||

|

Срок службы, лет |

7 |

|||||||||

|

Число обслуживающего персонала, чел |

1 |

|||||||||

|

Агрегатирование |

ПК-360 |

ПК-570 |

ПК-720 |

ПК-850 |

ПК-990 |

ПК-1080 |

ПК-1200 |

|||

|

Предпосевная, пары |

МТЗ-1221 (130 л.с.) |

ХТЗ-17221-21 (240 л.с.) |

К-700 (280 л.с.) |

К-701 (300 л.с.) МТЗ-3022 (303 л.с.) |

К-701 (300 л.с.) МТЗ-3022 (303 л.с.) |

К-701 (300 л.с.) МТЗ-3022 (303 л.с.) |

NEW HOLLAND (430 л.с.) К-774Р4 (420 л.с.) |

|||

|

Осенняя |

МТЗ-1221 (130 л.с.) |

МТЗ-1532 (155 л.с.) ХТЗ-17221 (175 л.с.) ХТЗ-150К-09-25 (175 л.с.) |

К-701 (300 л.с.) К-744Р2 (350 л.с.) МТЗ-3522 (350 л.с.) |

К-744Р2 (350 л.с.) МТЗ-3522 (350 л.с.) |

NEW HOLLAND (430 л.с.) К-774Р4 (420 л.с.) |

NEW HOLLAND (430 л.с.) К-774Р4 (420 л.с.) |

Challenger (570 л.с.) |

|||

|

Рекомендуемое тяговое усилие, т |

2 |

3-4 |

5-6 |

5-6 |

6-7 |

6-7 |

7-8 |

|||

6. Заключение.

В пореформенный период (после 1861 г) русские ученые (А.П. Людоговский, А.В. Советов, И.А. Стебут, А.С. Ермолов) различали системы земледелия по двум основным признакам: по соотношению между земельными угодьями (лугами и пашней) и различными группами сельскохозяйственных растений, а также по способу поддержания и повышения плодородия почвы.

В. P. Вильямс в тридцатые годы XX в. сузил понятие системы земледелия. Он понимал под системой земледелия только способ восстановления плодородия почвы за счет наличия деятельного перегноя и прочной структуры почвы. В его определении упускалась экономическая сторона системы земледелия. В.Р. Вильямc ошибочно полагал, что в условиях социалистического государства должна быть только одна система земледелия — травопольная, да и задача повышения плодородия почвы им рассматривалась весьма узко — только путем создания прочной структуры почвы.

Д.Н. Прянишников в противоположность В.Р. Вильямсу отмечал, что системы земледелия следует различать по способу использования земли определенными сельскохозяйственными культурами (зерновыми, кормовыми, техническими и др.), в зависимости от специализации хозяйства.

В современном понятии система земледелия — это формы, земледелия, представляющие комплекс взаимосвязанных агротехнических, мелиоративных и организационных мероприятий, характеризующийся интенсивностью использования земли, способами восстановления и повышения плодородия почвы,

Основными признаками систем земледелия являются способы использования земли и поддержания и повышения плодородия ночвы. Способ использования земли характеризуется соотношением земельных угодий и структурой посевных площадей, площадью посева сельскохозяйственных культур и пашни в хозяйстве, а способ повышения эффективного плодородия почвы — интенсивностью применяемого комплекса агротехнических и мелиоративных мероприятий.

По мере дальнейшей интенсификации земледелия, развития науки и техники совершенствуются и меняются системы земледелия от менее интенсивных к более интенсивным. Внутренней движущей силой развития систем земледелия является противодействие земли как естественного исторического тела и как основного средства сельскохозяйственного производства. Консерватизм природных свойств почвы преодолевается в процессе деятельности человека по использованию земли как средства сельскохозяйственного производства, что и должно обеспечить повышение эффективного плодородия почвы.

Практикой земледелия и наукой доказано, что правильные севообороты в хозяйстве являются организующим звеном системы земледелия. Правильный севооборот — это научно обоснованное чередование сельскохозяйственных культур и пара во времени и размещении на полях. Бессменные посевы, когда сельскохозяйственная культура постоянно возделывается на поле, приводят к резкому снижению величины и качества урожая. Повторные посевы многих видов растений также снижают их урожайность.

Основными задачами севооборота являются:

- повышение плодородия почвы и рациональное использование ее питательных веществ;

- увеличение урожайности и повышение качества растениеводческой продукции;

- уменьшение засоренности посевов, их поражаемости болезнями и вредителями;

- уменьшение вредного влияния ветровой и водной эрозии почвы.

Чередование сельскохозяйственных культур выражается схемой севооборота. Схема севооборота — это перечень групп сельскохозяйственных культур и паров в порядке их чередования в севообороте.

Система кормовых севооборотов в сочетании с культурными пастбищами должна обеспечивать бесперебойно животноводческие комплексы необходимыми видами кормов. При использовании в рационах животных сочных кормов в виде силоса и корнеплодов в структуре посевных площадей прифермских кормовых севооборотов значительное место должно быть уделено: кукурузе, многолетним и однолетним травам.

7. Список литературы.

[Электронный ресурс]//URL: https://inzhpro.ru/diplomnaya/tehnologiya-vyipolneniya-sploshnoy-kultivatsii/

1. Мальцев, А. И. Сорная растительность СССР и меры борьбы с ней / А. И. Мальцев. — М.: Колос, 1962.

2. Методические указания по контролю качества полевых работ по элементам технологий производства сельскохозяйственных культур (зерновые, зернобобовые, крупяные и масличные культуры).

М.: НИИСХ ЦРНЗ, 2003. – 118 с.

3. Практикум по земледелию / И. П. Васильев, А. М. Туликов, Г. И. Баздырев и др. – М.: КолосС, 2004. – 424 с.

4. Фисюнов, А. В. Сорные растения / А. В. Фисюнов. – М.: Колос, 1984. – 320 с.

5. Построение схем различных типов и видов севооборотов: методическое пособие/сост. Н. Ю. Каменских. – Пермь: Изд-во ФГОУ ВПО «Пермская ГСХА», 2010. – 73 с.

6

7. Икомасов Д.С. Исследование работы культиваторной лапы дляобработки междурядий пропашных культур на повышенных скоростях: Автореферат диссертации кандидата технических наук. — Л.: Колос, 1975. — 146 с.

8

9

10

11

12

13

14

15