На современном этапе развития сельскохозяйственного производства главная задача химизации земледелия состоит в повышении ее эффективности путём более рационального применения удобрений, в переходе от разрозненных приемов удобрения отдельных культур к научно обоснованной системе.

Система удобрений — это план применения органических и минеральных удобрений в хозяйстве, севообороте и под отдельные культуры, предусматривающий научно обоснованное, экономически наиболее эффективное и экологически безопасное их распределение, сочетание, дозирование, место, срок и способ внесения под отдельные сельскохозяйственные культуры. При этом учитываются биологические особенности растений, почвенно-экологические и организационно-хозяйственные условия, наличие и возможность приобретения промышленных удобрений.

Система удобрений разрабатывается по каждому полю на полную ротацию севооборота и решает следующие задачи:

— повышение урожая сельскохозяйственных культур и его качества;

— достижение высокой оплаты удобрений прибавкой урожая;

— эффективное использование плодородия почв, его воспроизводство или повышение;

— повышение производительности труда в сельскохозяйственном производстве;

— стабилизация биоценозов и экологических систем.

Разработанная система удобрений должна соответствовать следующим требованиям:

1. Обеспечивать получение запланированных урожаев всех культур севооборота при высоком качестве продукции.

2. Обеспечивать сохранение или повышение плодородия почв.

3. Способствовать полному и эффективному использованию местных органических удобрений.

4. Включать наиболее эффективные приёмы применения минеральных удобрений.

5. Технологические приёмы применения удобрений должны соответствовать технологиям возделывания культур севооборота и не усложнять их.

6. Обеспечивать охрану окружающей среды.

Общеизвестно, что удобрение сельскохозяйственных культур — прием, который позволяет не только обеспечить растения питательными элементами, но и сохранить потенциальное плодородие почвы на перспективу. Согласно многочисленным исследованиям, они обеспечивают от 40 до 70-80% прибавки урожая культурных растений. Однако в ряде случаев необдуманное применение минеральных удобрений, при несовершенстве технологий возделывания культур и несоблюдении систем земледелия, привело к целому комплексу негативных экологических последствий.

Система внесения удобрений

... удобрения Нечерноземной зоны, обеспечивающими быстрое окультуривание и повышение плодородия почв, являются: известкование кислых почв; применение повышенных норм правильно приготовленных органических удобрений (насыщенностью не менее 5-8 т/га пашни); введение в севооборот ...

По происхождению удобрения разделяют на неорганические или минеральные, органические, органо-минеральные и бактериальные. По агрегатному состоянию они могут быть твердыми, жидкими и суспензированными.

Органические удобрения. Питательные элементы в них находятся в веществах растительного и животного происхождения. Это в первую очередь навоз, торф, жмых, городские отходы, и отбросы различных пищевых производств.

Для своей жизнедеятельности растения нуждаются в питательных веществах. Наиболее важные из этих веществ — азот, фосфор и калий. Их можно вносить в почву в виде быстродействующих минеральных удобрении.

Однако в почве они и так уже имеются. Доступными для растений их делают микроорганизмы. Минеральные удобрения действуют быстро, но при неправильной их дозировке могут нанести даже вред и почве, и растениям.

При внесении органических удобрений такая опасность исключается, так как они, прежде всего питают микроорганизмы и сохраняют почву здоровой, воздействуя на нее медленно и косвенно. Минеральные удобрения вносят в дополнение к органическим только при наличии симптомов минерального голодания. Кроме того, органические удобрения обойдутся значительно дешевле, так как в большинстве случаев их можно получить в собственном хозяйстве.

Таблица 1.

Содержание питательных веществ в органических удобрениях (в % на сухое вещество; навоз, навозная жижа, компост в % на сырое вещество)

Органические удобрения — это перегной, торф, навоз, птичий помет (гуано), различные компосты, органические отходы городского хозяйства (сточные воды, осадки сточных вод, городской мусор) , сапропель, зеленое удобрение. Они содержат важнейшие элементы питания, в основном в органической форме, и большое количестве микроорганизмов. Действие органических удобрений на урожай культур сказывается в течение 3-4 лет и более.

Навоз. Это основное органическое удобрение во всех зонах страны. Он представляет собой смесь твердых и жидких выделений сельскохозяйственных животных с подстилкой и без нее. В навозе содержатся все питательные вещества, необходимые растениям, и поэтому его называют полным удобрением. Качество навоза зависит от вида животных, состава кормов, количества и качества подстилки, способа накопления и условий хранения.

В зависимости от способов содержания скота различают навоз подстилочный (твердый), получаемый при содержании скота на подстилке, и бесподстилочный (полужидкий, жидкий).

Подстилочный навоз содержит около 25% сухого вещества и около 75% воды. В среднем в таком навозе 0,5% азота, 0,25% фосфора, 0,6% калия и 0,35% кальция. В его состав входят также необходимые для растений микроэлементы, в частности 30-50г марганца, 3-5г бора, 3-4г меди, 15-25г цинка, 0,3-0,5 молибдена на 1тн.

Кроме питательных веществ, навоз содержит большое количество микроорганизмов (в 1т 10-15кг живых микробных клеток) . При внесении навоза почвенная микрофлора обогащается полезными группами бактерий. Органическое вещество служит энергетическим материалом для почвенных микроорганизмов, поэтому после внесения навоза в почве происходит активизация азотфиксирующих и других микробиологических процессов.

Навоз оказывает многостороннее действие как на почву, так и на растение. Он повышает концентрацию углекислого газа в почвенном и надпочвенном воздухе, снижает кислотность почвы и подвижность А1, повышает насыщенность ее основаниями. При систематическом его внесении увеличивается содержание гумуса и общего азота в почве, улучшается ее структура, лучше поглощается и удерживается влага.

Бесподстилочный (жидкий) навоз накапливается в большом количестве на крупных животноводческих фермах и комплексах при бесподстилочном содержании скота и применении гидравлической системы уборки экскрементов. Такой навоз представляет собой подвижную смесь кала, мочи, остатков корма, воды и газообразных веществ, образующихся в период хранения. По содержанию влаги его разделяют на полужидких (до 90%) , жидкий (90-93%) .

Количество и качество бесподстилочного навоза зависит от вида и возраста животных, типа кормления, способа содержания скота и технологии накопления навоза.

Большая часть питательных веществ в этом удобрении находится в легкодоступной для растений форме (до 70% азота в аммиачной форме) , что обусловливает более сильное его действие по сравнению с подстилочным навозом в год внесения и слабое в последующие годы. Фосфор и калий из подстилочного навоза усваиваются растениями так же, как и из минеральных удобрений.

Птичий помет.

Торф. Это удобрение представляет собой смесь полуразложившихся в условиях избыточного увлажнения остатков растений, в основном болотных. Торф может быть низкой степени разложения (до 20%), средней (20-40%) и высокой (более 40%) . Широко применяют в сельском хозяйстве как удобрение.

Целью работы является изучение вопросов:

Рис. 1 Внесение органического удобрения

2. Технологический прием – внесение органических удобрений.

Удобрения в зависимости от видов, доз, сроков и способов внесения комбинаций и соотношений их и почвенно-климатических условий обладают неодинаковым действием и последействием. Они наиболее полно используются культурами в севооборотах и в других агроценозах при определенном чередовании их, обусловленном структурой посевных площадей каждого хозяйства. Эти обстоятельства вызывают настоятельную необходимость перехода от удобрения отдельных культур к всесторонне обоснованным системам удобрения каждого севооборота в любом хозяйстве.

2.1. Органические удобрения. Агротехнические требования.

Система удобрений — это основанное на знаниях свойств и взаимоотношений растений, почвы и удобрений, агрономически и экономически наиболее эффективное и экологически безопасное применение удобрений при любой обеспеченности ими хозяйства в каждом севообороте и внесевооборотном участке с учетом конкретных климатических и экономических условий. Более подробное определение системы удобрений можно сформулировать так: система удобрения в севообороте — всесторонне обоснованные виды, дозы, соотношения и способы применения удобрений, определенные с учетом биологических потребностей культур в питательных элементах при принятом чередовании их и фактическом плодородии почвы, для получения максимально возможных урожаев культур хорошего качества при имеющихся ресурсах с одновременным регулированием окультуренности почв в конкретных природно-климатических условиях.

Общую схему системы удобрений каждого севооборота разрабатывают, как минимум, на полную ротацию севооборота на основании среднемноголетней обеспеченности хозяйств удобрениями и средневзвешенного плодородия почв всех полей севооборота с указанием видов, доз, соотношений и общей обеспеченности ими в кг/га действующих веществ, а также возможного баланса питательных элементов при ее реализации.

Цель системы удобрения — ежегодно обеспечивать максимально возможную агрономическую и экономическую эффективность и экологическую безопасность имеющихся природно — экономических ресурсов каждого хозяйства при любой обеспеченности ими.

Степень достижения указанных цели и задач системы удобрения существенно изменяется не только от биологических особенностей возделываемых культур, но и от почвенно — климатических и агротехнических условий, а также от количества и качества применяемых удобрений, т. е. от всего сложного комплекса факторов жизни и продуктивности возделываемых культур.

Агротехнические требования к внесению удобрений.

1. Допускается: диаметр гранул — не более 5 мм; разрушение гранул до размера 1 мм при смешивании — не выше 5 %; влажность минеральных удобрений перед внесением — не выше 1,5…15 %.

-

Машины должны обеспечивать внесение минеральных удобрений и их смесей в пределах 0,05…1 т/га.

-

Неравномерность распределения удобрений туковыми сеялками не должна превышать ±15%, разбрасывателями ±25%.

4. Применение свежего навоза и наличие в органических удобрениях посторонних предметов не допускается.

5. Машины должны обеспечивать внесение органических удобрений и их смесей в пределах 5…60 т/га. Неравномерность распределения органических удобрений по ширине — не выше ±25 %, по длине рабочего хода — не выше ± 15 %

6. При внесении всех видов удобрений должно быть обеспечено перекрытие смежных проходов; отклонение глубины внесения от заданной — не более 15 %.

7. Разрыв во времени между разбрасыванием и заделкой минеральных удобрений — не более 12 ч, органических — не более 2 ч.

8. Необработанные поворотные полосы не допускаются.

2.2. Подготовка агрегатов к работе.

Перед началом работ по внесению удобрений разбрасыватель собирают. При сборке разбрасывающего устройства необходимо следить за тем, чтобы оси шнеков были параллельны поверхности планчатого транспортера и между собой, так как в противном случае трудно обеспечить равномерность разбрасывания удобрений. После сцепки с трактором соединяют вал отбора мощности трактора с карданным валом.

Перед пуском разбрасывателя в работу необходимо его тщательно осмотреть, исправить или заменить все изношенные детали, подтянуть крепления, смазать согласно инструкции трущиеся поверхности. Затем следует отрегулировать разбрасывающее устройство, причем зазор между внутренними стенками боковин и шнеками не должен превышать 10 мм, лопасти нижнего шнека должны быть повернуты на 45° относительно лопастей верхнего шнека, приводная втулочно-роликовая цепь при нажатии на середину ее верхней ветви должна отклоняться не более чем на 3-4 см, цепи транспортера при нажатии не должны отклоняться более чем на 2-3 см, давление в шинах должно быть в пределах 2-2,5 кг/см2, для шин размером 12X16″.

После этого приступают к регулировке рабочих органов машины иа определенную норму высева удобрений. Для этого загружают разбрасыватель взвешенным количеством удобрений Р (т) и определяют длину пути L (м), на котором эти удобрения будут ‘ рассеяны ,при ширине захвата В (м) и принятой норме Н (т/га).

Таким образом: h = P / 10 000 HB.

Если заправленного количества удобрений хватит для работы на заранее рассчитанное расстояние, то регулировка проведена правильно.

В противном случае регулировку проводят вновь увеличивая или уменьшая скорость движения транспортера до тех пор, пока фактическая длина рабочего. пути агрегата не совпадает с расчетной ±(5-8)%.

Для проведения технологического процесса, внесение органических удобрений, применяют разбрасыватели различных марок.

Ниже представлена классификация разбрасывателей удобрений.

Классификация разбрасывателей удобрений.

Машины для внесения удобрений классифицируют по следующим признакам:

— по назначению — машины для подготовки удобрений к внесению, погрузки, транспортировки и непосредственного внесения в почву;

— по виду вносимых удобрений — для внесения минеральных, органических удобрений и органо-минеральных смесей;

— по агрегатному состоянию удобрений — машины для внесения жидких, твердых и пылевидных удобрений;

— по способу внесения удобрений — кузовные, навесные и авиационные разбрасыватели, туковые сеялки и машины для внутрипочвенного внесения;

— по способу агрегатирования с трактором — прицепные и навесные.

Машины для подготовки и погрузки удобрений

Перед внесением удобрения необходимо растаривать, измельчать, смешивать и загружать в транспортные средства.

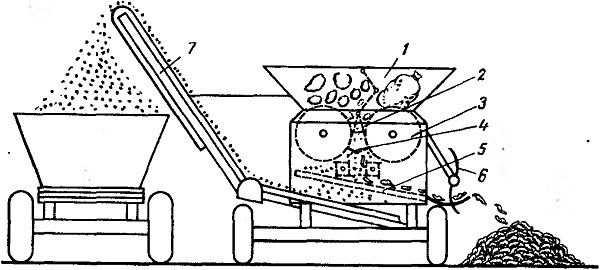

Агрегат измельчитель-растариватель АИР-20 предназначен для растаривания туков с одновременным удалением мешкотары, измельчения и просеивания слежавшихся удобрений. Он представляет собой полуприцеп, на котором смонтирован бункер 1 (рис. 2,3) с измельчающим устройством и питателем Измельчитель состоит из вращающихся один навстречу другому барабанов 3 и подпружиненных противорежущих пластин 4.

Измельченные удобрения и мешкотара поступают на сепарирующее устройство 5, где мешкотара отделяется и выводится наружу, а удобрения, просеянные через решето, поступают на транспортер и загружаются в транспортное средство. Удобрения загружают в бункер погрузчиками.

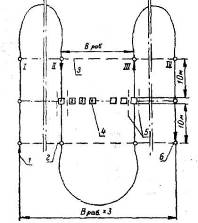

Рис. 2. Схема измельчителя-растаривателя АИР-20: 1 — бункер; 2 — питатель: 3 — барабан-измельчитель; 4 — противорежущая пластина; 5 — сепарирующее устройство; 6 — ротор; 7 — транспортер

Рис. 2. Схема измельчителя-растаривателя АИР-20: 1 — бункер; 2 — питатель: 3 — барабан-измельчитель; 4 — противорежущая пластина; 5 — сепарирующее устройство; 6 — ротор; 7 — транспортер

Рис. 3 Измельчитель-растариватель АИР-20

Производительность машин при растаривании неслежавшихся туков составляет 30 т/ч, слежавшихся — 20, а при измельчении слежавшихся удобрений — 20…30 т/ч.

Рис. 4. Погрузка удобрений

Рис. 5. Погрузка удобрений

Машины для внесения твердых органических удобрений.

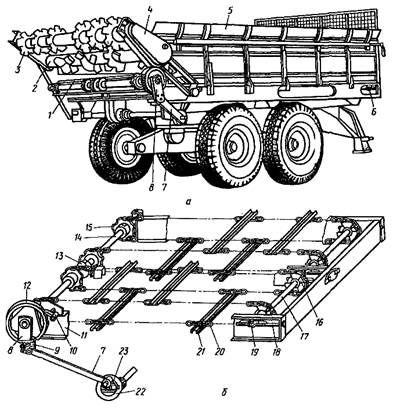

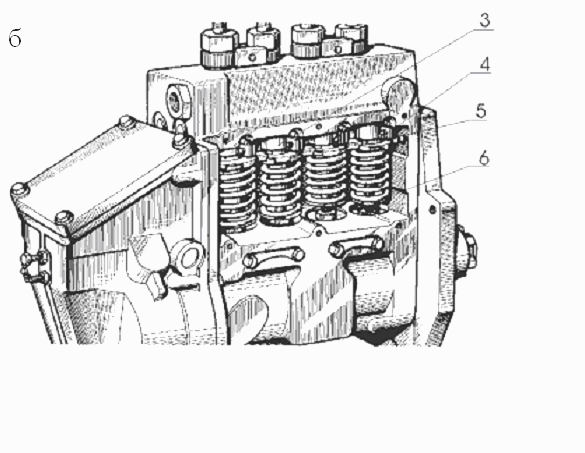

Машина РОУ-6 предназначена для разбрасывания навоза торфа, компостов. Агрегатируется с тракторами класса тяги 14 кН. Доза внесения удобрений зависит от скорости движения транспортера и агрегата. Грузоподъемность 6 т, ширина разбрасывания 6…7 м, доза внесения 15…45 т/га, VP до 12 км/ч.

Рис. 6. Машина для внесения органических удобрений РОУ-6:

а — общий вид; б— транспортер; 1 — цепочно-планчатый транспортер; 2— измельчающий барабан; 3 — разбрасывающий барабан; 4 — защитный кожух передачи; 5— надставной борт кузова; 6— натяжное устройство; 7—шатун; 8— коромысло; 9 и 10— ведущая и предохранительная собачки; 11 — брус рамы; 12 — храповое колесо; 13 — опорный подшипник; 14 и 17— ведущий и ведомый валы; /5— ведущая звездочка; 16— ведомый ролик; 18— натяжной болт; 19 — гайка; 20 — цепь; 21 — скребок; 22 — корпус кривошипа; 23 — диск кривошипа

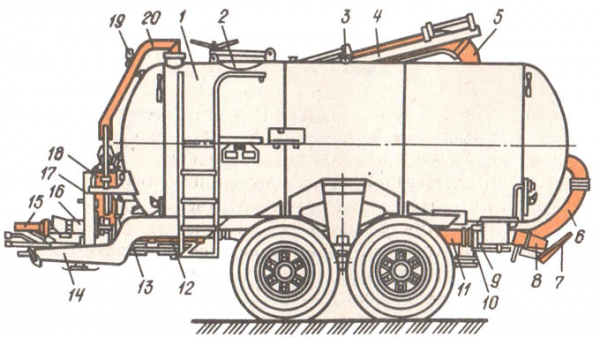

Машина для внесения жидких органических удобрений МЖТ-Ф-6

Внесение удобрений производится при помощи центробежного насоса и разливочного устройства. Управление процессом работы производится из кабины трактора. Машину можно с успехом применять для перевозки воды, дальнеструйного полива, а также для мойки техники и тушения пожаров.

Рис. 7 МЖТ-Ф-6

Для внесения жидких органических удобрений так же применяют жижеразбрасыватель РЖТ8 (рис.8), магрегатируемый с трактором класса 3,0. Это цистерна-полуприцеп с самозагружающимся вакуумным устройством, заборной штангой, напорно-перекачивающим и распределительными устройствами.

Заправка осуществляется за счёт вакуума вцистерне (0,035 — 0,055 МПа).

Технологический процесс тот же, что и у машин для внесения жидких минеральных удобрений, но подачу жидкости на поверхность почвы регулируют сменными насадками (диам, 5, 8, 100 и 130 мм), а ширина захвата — щитком-отражателем. Вместимость цистерны 8000 л. Доза внесения удобрений 10— 40т/га; производительность 8 — 10 га/ч.

Рис.8. Жижеразбрасыватель РЖТ-8: 1 — цистерна; 2 — люк; 3 -предохранительный клапан; 4 — заборная штанга; 5,б и11 — рукава;7 — распределительный щиток; 8 — насадок: 9 — заслонка; 10 -рычажный механизм; 12 — центробежный насос; 13 и 17 -клиноременная передача; 14 — дышло; 15 — карданный вал; 16 -контрпривод; 18 — вакуум-насос; 19 — вакуумметр; 20 -трубопровод

2.3. Подготовка поля к работе, выбор способа движения.

1. Поле освобождают от препятствий, мешающих нормальной работе агрегатов. Неустранимые и малозаметные препятствия (глубокие ямы, канавы, овраги) ограждают или отмечают предупредительными знаками и об этом заранее сообщают трактористу.

2. Перед началом работ выбирают целесообразную схему работы машин и устанавливают наиболее выгодное направление рабочих ходов агрегатов, учитывая состояние поверхности почвы. Движение агрегата должно совпадать с направлением предшествующей вспашки или движением уборочных машин.

3. При выбранном направлении движения агрегата на поле отмечают поворотные полосы и провешивают линию первого прохода. Ширину поворотной полосы выбирают в зависимости от состава агрегатов и способа движения пределами поля, поворотные полосы не отбивают.

4. При выборе длины гона учитывают, что машины для внесения минеральных удобрений относятся к группе машин с ограниченным запасом рабочего хода, так как их емкости требуют периодической загрузки. Наилучшие условия для работы агрегатов создаются, когда запас рабочего хода (длина пути, проходимого агрегатом в рабочем положении между двумя очередными загрузками) достаточен на движение агрегата до конца гона и обратно.

Длину гона выбирают кратной запасу рабочего хода. В практике, однако, наблюдаются различные соотношения между ними: длина гона в несколько раз меньше запаса рабочего хода; длина гона примерно равна запасу рабочего хода; длина гона в несколько раз больше запаса рабочего хода.

5. Для каждого из указанных случаев в зависимости от технологической схемы работы машин существуют свои наиболее целесообразные варианты разбивки поля.

6. При подготовке поля для работы по прямоточной технологии руководствуются общими требованиями. Кроме того, при разметке поля, у которого длина гона примерно равна запасу рабочего хода, учитывают состояние подъездных путей и расположение поля относительно места заправки. Если место заправки находится в направлении движения агрегата, то поле разбивают на два участка и обрабатывают сначала один участок, а затем — другой. При этом длина участка должна составлять половину запаса рабочего хода. Если место заправки расположено в направлении, перпендикулярном движению агрегатов, и имеются подъездные пути к обоим концам поля, то его на участки не разбивают, а агрегат заезжает на поле с одного из его концов, движется до противоположного конца поля, затем подъезжает к месту заправки, и процесс повторяется. В этом случае длина обрабатываемого участка должна быть равной запасу рабочего хода агрегата.

7. При работе разбрасывателей по перегрузочной схеме с использованием перегрузчиков типа САЗ-3502 подготовка поля и выбор способов движения агрегатов зависят не только от соотношения длины гона и пути разбрасывания, но и от способности перегрузчиков передвигаться по полю.

Если перегрузчики могут свободно проходить по полю, его размечают, руководствуясь общими требованиями к разметке полей, а агрегаты заправляют в различных местах.

Если движение перегрузчиков по полю затруднено, то агрегаты заправляют на границах поля, а само поле размечают в соответствии с требованиями по подготовке полей для прямоточного способа работы, исходя из соотношения длины гона к запасу рабочего хода агрегата.

8. При работе машин по перевалочной технологической схеме руководствуются общими требованиями к разметке полей, учитывая соотношение длины гона к запасу рабочего хода и место расположения заправки, как и по прямоточной схеме.

9. Дополнительно определяют места разгрузки удобрений. Места расположения куч (штабелей) отмечают вешками с указанием количества удобрений, которое необходимо сгрузить в данном месте.

10. Количество удобрений в куче (штабеле) определяют по формуле.

11. При подготовке группы полей примерно равной площади, расположенных на расстоянии друг от друга не более 1…2 км, удобрения размещают в одной куче (штабеле) на расстоянии, одинаковом от этих полей. Если поля значительно отличаются по размерам, то выгоднее расположить кучу (штабель) удобрений у поля, имеющего большую площадь.

Подготовка полей зависит от используемых агрегатов, предполагаемых способов их движения и схемы организации работы.

При работе на поле нескольких агрегатов его разбивают на отдельные участки с учетом сменной выработки машин. На поле отмечают поворотные полосы, линию первого прохода агрегата и места заправки сеялок или разбрасывателей (при перевалочной схеме работы).

Основным способом движения агрегатов на внесении минеральных удобрений является челночный.

В случаях, когда повороты агрегата можно делать за пределами поля, поворотные полосы не отбивают.

На полях с малой длиной гона (до 250 м), а также при работе с широкозахватными агрегатами (3-5-сеялочными) применяется способ движения с перекрытием. Такой способ работы наиболее целесообразен, когда отсутствует возможность выезда за пределы поля, так как в этом случае ширина поворотной полосы сокращается примерно на Vs по сравнению с челночным способом.

При движении агрегатов способом с перекрытием поле разбивают на отдельные загоны. Ширина загона зависит от состава агрегата .

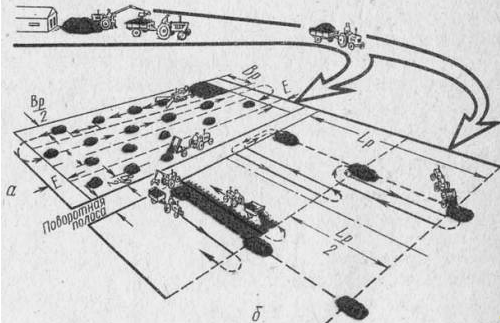

Технологические схемы внесения удобрений

Разнообразие видов удобрений их состояний, концентрация обуславливает применение пяти технологических схем внесения.

Прямоточная технологическая схема внесения включает операции: погрузку в транспортно-технологические средства, транспортировку и распределение в поле поверхностным или внутрипочвенным способом, т.е. движение удобрения от места хранения до почвы идет без разрыва во времени, а это исключает необходимость в создании промежуточных площадок для хранения и последующую погрузку в распределительные средства. Однако для достижения высокой эффективности использования всего комплекса погрузочных, вспомогательных, транспортно-технологических средств при больших расстояниях транспортирования требуется значительное количество последних.

Для перевалочной схемы характерны доставка удобрений на край поля или в кучи на само поле транспортом общего назначения, последующая погрузка в распределители, которые перемешаются в пределах поля и вносят удобрения на поверхность почвы. При такой схеме возможно применение высокопроизводительного большегрузного транспорта, сокращение агротехнических сроков внесения удобрений, уменьшение потребности в специализированных распределителях.

В этом случае наблюдается разрыв потока удобрений от места хранения до почвы во времени.

Перегрузочная технологическая схема от перевалочной отличается тем, что удобрения, доставленные на край поля или на само поле, из транспорта общего назначения перегружаются в технологическую емкость распределителя, после чего осуществляется их внесение. Здесь нет разрыва потока удобрений во времени, что исключает операцию погрузки удобрений в поле, но возникает негативное явление — взаимозависимость транспортных и распределительных средств, так называемая «жесткая» связь циклов одних и других технологических средств. Равенство циклов или их кратность в практике обеспечить трудно, кроме того, должно соблюдаться равенство грузоподъемностей. Это снижает эффективность применения перегрузочной схемы (рис. 9).

Рис. 9 Технологическая схема внесения органических удобрений:

а — двухфазный способ внесения; б — перевалочный; Вр — рабочая ширина захвата агрегата; Lр — путь агрегата с одной заправкой; Е — поворотная полоса.

Перегрузка удобрений из транспортного средства в распределитель может осуществляться по ряду вариантов:

— применение полевой передвижной перегрузочной эстакады, на которую въезжает автосамосвал и перегружает в технологическую емкость распределителя удобрений;

— использование автосамосвалов с предварительным подъемом кузова;

— осуществлять распределение удобрений разбрасывателями с низко опускающимся кузовом.

Негативные последствия — «жесткая» связь, соблюдение равенства грузоподъемностей транспортного и распределительного средства могут быть устранены применением промежуточных полевых емкостей — перегрузчиков — компенсаторов, куда удобрения перегружают из транспортных средств, а затем загружают в распределители (возможна и самозагрузка).

При двухфазной технологической схеме распределение удобрений по полю осуществляется в два приема: раскладка куч удобрений на поле с предварительной ее разметкой, учитывающей дозу внесения, вес куч, ширину захвата машины, осуществляющую распределение удобрений на втором этапе; распределение удобрений по полю из куч.

Основными требованиями, обеспечивающими качество распределения удобрений, являются: применение на доставке удобрений в поле транспортных средств одинаковой грузоподъемности, микрорельеф поля должен быть выровнен.

Комбинированная схема отличается от перевалочной тем, что жидкие удобрения (жидкие органические) транспортируются в полевые хранилища-накопители по напорному трубопроводу. Из накопителей на краю поля посредством насосных установок или самозагрузкой жидкие удобрения загружаются в технологические емкости распределителей.

2.5. Контроль качества внесения удобрений.

Рабочую ширину внесения определяют из таблицы регулировки доз, имеющейся в инструкции по эксплуатации машины. Если нет данных по регулировке машины на отсутствующий в инструкции вид азотных удобрений, то для регулировки принимают данные с близкими физико-механическими свойствами.

Для обеспечения проверки качества внесения удобрений необходимо выполнить четыре проезда агрегата челночным способом с расстоянием между смежными проходами, равным заданной рабочей ширине внесения. Траекторию проходов агрегатов отмечают колышками, которые устанавливают в два ряда на расстоянии 10 — 15 м до и после противней. В целях экономии удобрений высев их проводят только в зоне, ограниченной колышками.

Рис. 10.

После проезда агрегата с установленной дозой внесения пробы удобрения последовательно собирают в пронумерованные цифрами (1, 2, 3 и т.д.) полиэтиленовые пакеты или бумажные конверты и взвешивают с точностью 0,1 г. Освободившийся противень устанавливают на прежнее место.

Результаты взвешивания заносят в ведомость. Затем суммируют массы отдельных проб, делят общую массу на количество противней и определяют среднюю величину массы удобрения, приходящейся на один противень.

Фактическую дозу внесения удобрения (кг/га) при заданной рабочей ширине внесения определяют путем умножения на число 10 полученной средней массы пробы удобрения (в граммах), приходящейся на один противень.

Если величина фактической дозы отличается от заданной более чем на 10%, регулируют величину открытия дозирующих устройств, осуществляют повторный проезд машины и вновь определяют фактическую дозу внесения удобрения.

Неравномерность внесения удобрений определяют по относительной величине (в процентах) отклонения максимальной и минимальной массы проб на противнях от фактической средней массы пробы. Если величина отклонения при работе центробежных разбрасывателей не превышает 25%, то считают, что машина вносит удобрения на заданной рабочей ширине с неравномерностью, не превышающей агротехнический допуск. Если величина указанного отклонения хотя бы на одном из противней составляет более 25%, производят регулировку равномерности внесения. При работе штанговых разбрасывателей эта величина не должна превышать 7%.

Для обеспечения большей достоверности технологической настройки проводят трехкратную повторность взятия проб удобрений и находят среднюю величину массы пробы, приходящейся на противень.

При внесении удобрений центробежными машинами без технологической колеи определяют соответствие заданного расстояния между смежными проходами агрегата фактическому. Для этого обработанное поле проходят по диагонали. В работе участвуют два человека. Не менее чем в 10 точках, расположенных примерно на одинаковом расстоянии друг от друга по всей длине диагонали поля, измеряют с помощью рулетки расстояние между следами колес агрегата в смежных проходах с точностью не менее 0,1 м. Далее определяют среднее фактическое расстояние между смежными проходами путем суммирования значений измеренных расстояний и деления полученной суммы на количество измерений. Определяют величину относительного отклонения (в процентах) фактического расстояния между смежными проходами от заданного. Для этого находят разницу между фактическим и заданным расстояниями между смежными проходами агрегата, умножают эту разницу на 100 и делят на заданное расстояние. Если величина этого отклонения не превышает 5%, то качество работы при внесении удобрений можно признать хорошим, а 5 — 10% — удовлетворительным. Работа бракуется, если рассматриваемый показатель превышает 15%.

При работе машин по технологической колее расстояние между смежными проходами не измеряют, а качество внесения удобрений оценивают визуально по характеру их распределения в междурядьях растений.

Контроль доз и качества внесения удобрений осуществляют в процессе работы на каждом поле в отдельности и с учетом потребностей высеваемой на нем культуры.

3. Подбор трактора, устройство и работа его топливного насоса, а также установка насоса на двигатель.

Тракторы — это основные энергетические средства энергетические средства для выполнения механизированных работ в сельском хозяйстве.

Трактор создан в результате кропотливого труда нескольких поколений талантливых людей.

В 1898 г. механик Федор Блинов построил первый в мире гусеничный трактор. В качестве двигателя на раме длиной 5 м стоял котел с двумя паровыми машинами. От каждой из них через шестеренные передачи передавалось вращение к ведущим колесам, находящимся в зацепление с гусеницами. Трактор обслуживали два человека. Скорость его движения была 3 км/ч.

В 1897 г. Немецкий ученый Рудольф Дизель создал экономический двигатель внутреннего сгорания, который позднее стал называться дизелем — по имени изобретателя. В 1910 г. Ученик Ф.А. Блинова изобретатель Яков Мамин создал первый отечественный колесный трактор с дизелем и назвал «русский трактор»

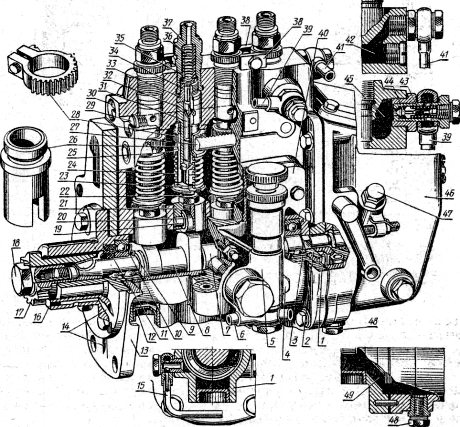

3.1 Устройство, назначение и принцип работы топливного насоса высокого давления двигателя Д-243

Топливный насос (насос высокого давления) служит для подачи в цилиндры двигателя точно отмеренных порций топлива в определенный момент и под высоким давлением.

На дизелях устанавливают топливные насосы двух типов: рядные типа ТН и распределительного типа НД. Расшифруем, например, марку насоса 4УТНМ: четырехплунжерный универсальный рядный топливный насос модернизированный. Марка насоса НД-21/2-4 означает, что насос дизельный распределительного типа, односекционный, для двух — четырех цилиндров. Марка насоса НД-22/6 означает, что насос дизельный распределительного типа, двухсекционный, для шести цилиндров.

Насосы рядного типа состоят из секций, число которых соответствует числу цилиндров. Рассмотрим устройство и работу одной типичной секции этого насоса.

Насосная секция включает в себя плунжерную пару, пружину (рис.11), толкатель, кулачек вала топливного насоса и нагнетательный клапан 14 с седлом 13.

Плунжерная пара состоит из втулки и перемещающегося в нутрии нее плунжера. Диаметр плунжера 9 мм, его ход для насосов разных марок 8…10 мм.

Рис. 11 Насос высокого давления двигателя Д-243

Втулка и плунжер изготовлены из легированной стали и подвергнуты термической обработки да высокой твердости. Во время ее работы в плунжерной паре создается высокое давление топлива. При ее работе недопустимо просачивание топлива, поэтому плунжер с большей точностью притирают к втулке. Раскомплектовывать детали плунжерной пары не разрешается.

В утолщенной части втулки находятся противоположных отверстия. Верхнее впускное отверстия служит для ввода топлива. В верхней части плунжера находятся соединенные осевой и боковой каналы, отсеченный паз, который выполнен по винтовой линии. Они служат для изменения порций подачи топлива и равномерного распределения его по гильзам в качестве смазки.

В нижней чести плунжера выполнены выступ В и выточка. Выступ входит в пазы поворотной втулки, на которой помещен зубчатый венец, соединенный с рейкой насоса. Зубчатый венец зажимается на втулке винтом. Нижняя выточка выполнена для закрепления в ней тарелки пружины, которая необходима для перемещения плунжера вниз.

Плунжер перемещается вверх под действием толкателя, который получает движение от кулачка валика топливного насоса. Толкатель состоит из корпуса, ролика с осью и регулировочного болта с контргайкой. От проворачивания толкатели удерживаются фиксаторами, входящими в пазы его корпуса.

Нагнетательный клапан обеспечивает четкое окончание подачи топлива в цилиндр и состоит из седла и точно подогнанного к нему клапана. Его устанавливают на втулку. Под давлением пружины клапан плотно закрывает выход к форсунке, и в топливопроводе остается избыточное давление 2…4 МПа, что способствует четкой работе форсунки на всех режимах работы дизеля.

Рис. 12 Д 243

При движении плунжера вниз топливо из впускного канала проходит во втулку. При движении вверх плунжер перекрывает впускное отверстие втулки, и топливо, открывая нагнетательный клапан, проходит под большим давлением в форсунку. Как только кромка отсечного паза совмещается с перепускным отверстием втулки, топливо из надплунжерного пространства попадает по каналам плунжера в перепускное отверстие втулки и далее через перепускной канал к подкачивающему насосу. Давление в плунжерном пространстве падает, и под действием пружины 6 нагнетательный клапан опускается в гнездо.

Разгрузочный поясок. А при посадке клапана отсасывает часть топлива из топливопровода высокого давления, благодаря чему давление в нем резко падает, и происходит четкое прекращение впрыскивания топлива форсункой. Таким образом, рабочий ход плунжера длиться от конца закрытия верхней кромки плунжера впускного окна втулки до начала открытия перепускного окна кромкой отсеченного паза. Подачу топлива за один нагнетательный ход плунжера называют цикловой подачей.

Величину рабочего хода плунжера может менять, повернув его во втулке на соответствующий угол. Момент начала подачи топлива при этом не изменяется, а конец подачи топлива наступает раньше или позже (в зависимости от расположения плунжера во втулке).

Чем ближе к верхнему торцу плунжера кромка отсеченного паза, обращенная в сторону перепускного отверстия, тем раньше заканчивается подача топлива. Наименьшее расстояние от кромки паза до торца плунжера соответствует выключению подачи топлива.

Количество подаваемого топлива каждой секцией регулируют поворотом втулки относительно зубчатого венца, для чего предварительно ослабляют стяжной винт. Порции топлива, подаваемые всеми секциями насоса, меняют передвижением зубчатой рейки насоса, которая с помощью зубчатых венцов и поворотных втулок поворачивает одновременно все плунжеры вокруг их оси.

Перемещением зубчатой рейки насоса рядного типа управляет регулятор А, который приводится в действие от кулачкового вала. Регулятор смонтирован в корпусе, который закреплен за задней частью корпуса топливного насоса, и составляет с ним единый агрегат.

Корпус насоса представляет собой монолитную конструкцию с несъемной головкой. Он разделен литой горизонтальной перегородкой на две части. В верхней части корпуса (головке) имеются четыре вертикальные расточки для установки секций топливного насоса. Горизонтальные сверления (впускного и перепускного каналов) образуют П-образный топливный канал, соединенный топливопроводами с подкачивающем насосом. Перепускной клапан, установленный в штуцере перепуска топлива к подкачивающему насосу, поддерживает в П-образном канале давление около 0,1 МПа.

В нижней половине корпуса насоса на двух шариковый подшипниках размещен кулачковый вал (общий для всех секций насоса).

На нем расположено четыре кулачка, развернутые одним относительно другого под углом 90*. Между вторым и третьим кулачками вала находится эксцентрик 10, который служит для привода подкачивающего насоса.

В некоторых насосах рядного типа применяют механизм поворота плунжеров с гладкой рейкой, на которой стяжными винтами закреплены вильчатые хомуты. В прорези хомутов входят проводки, напрессованные на нижние концы плунжеров.

Подачу топлива каждой секцией в таких насосах изменяют перемещением хомутов по рейке при ослабленных стяжных винтах.

Движением рейки вперед увеличивают порцию подаваемого топлива. Рейкой управляет регулятор, который прикреплен к задней части топливного насоса.

Кулачковый вал топливного насоса приводится в действие шестерней привода с помощью шлицевой втулки, которая связана шпонкой с кулачковым валом и соединяется с шестерней привода посредством шлицевой шайбы и двух болтов. Шестерня свободно посажена на ступице установочного фланца. В центральное отверстие шестерни запрессована бронзовая втулка, которая прижимается буртом к торцу установочного фланца. Шайба устанавливается относительно втулки в определенном положении благодаря опущенному («слепому») шлицу. При этом положении можно снимать и устанавливать топливный насос без нарушения установленного момента подачи топлива.

Общий момент подачи топлива насосными секциями изменяют поворотом шлицевой шайбы относительно шестерни насоса. Для этого в шайбе просверлены 14 отверстий на одном радиусе через 21 градус. На переднем торце ступице шестерни имеются 14 резьбовых отверстий через 22,5*. При таком расположении можно совместить только 2 противоположных отверстия.

При повороте шлицевой шайбы по ходу часовой стрелки до совмещения следующей пары отверстий, расположенных по диаметру, шлицевая втулка вместе с кулачковым валом повернется на 1,5*, а момент начала подачи топлива насосом высокого давления (угол опережения) происходит на 3* раньше поворота коленчатого вала. Если повернуть шайбу против хода часовой стрелки, то угол опережения начала подачи топлива соответственно уменьшится, т.е. момент начала подачи будет позже.

При нормальной работе топливного насоса каждая секция начинает подачу топлива к форсункам за несколько градусов до прихода поршня в в.м.т. при такте сжатия.

У некоторых дизелей имеется привод с автоматическим изменением угла начала подачи топлива. В этом случае между шестерней привода и насосом устанавливают муфту опережения впрыска топлива, которая закрепляется на кулачковом валу. Муфта обеспечивает выгодный угол опережения впрыска топлива в зависимости от частоты вращения коленчатого вала.

Для смазывания деталей топливного насоса используют моторное масло. Оно подается под давлением из смазочной системы дизеля или заправляется автономно в зависимости от конструкции насоса.

3.2 Техническое обслуживание топливного насоса высокого давления двигателя Д-243

ЕТО: 1 Довести до нормы уровень масла в масляном картере двигателя.

2 Довести до нормы уровень жидкости в системе охлаждения.

3 Проверить: Состояние ремня привода генератора и водяного насоса.

Герметичность системы подвода и слива масла из турбокомпрессоров.

Соединения системы питания двигателя.

ТО-1: 1 Проверить: Работу турбокомпрессоров (на слух) при работающем двигателе. Крепление гаек турбокомпрессоров, болтов и гаек крепления коллекторов и патрубков системы впуска и выпуска.

2 Слить отстой из фильтров грубой и тонкой очистки топлива.

ТО-2: 1 Проверить герметичность систем впуска и выпуска двигателя.

2 Смазать подшипники водяного насоса (только для двигателей с расположением вентилятора выше оси коленвала).

3 Отрегулировать натяжение приводных ремней.

4 Отрегулировать тепловые зазоры механизма газораспределения, предварительно проверив затяжку болтов головок цилиндров и гаек стоек коромысел.

5 Сменить масло в смазочной системе двигателя.

6 Сменить фильтрующие элементы масляного фильтра.

7 Сменить фильтрующие элементы фильтра тонкой очистки топлива.

Таблица 2

Возможные неисправности и ремонт топливного насоса высокого давления двигателя Д-243

Нет топлива в топливном баке

В систему питания топлива попадает воздух

Засорены топливные фильтры

Пониженное давление

впрыскивания топлива

Заедает игла распылителя или закоксованы отверстия распылителя форсунки

Заедает рейка топливного насоса

Залить топливо в топливный бак

Устранить подсос воздуха и удалить воздух из системы

Промыть фильтрующие элементы фильтров грубой и тонкой очистки или заменить фильтрующие элементы тонкой очистки

Отрегулировать форсунку с помощью эталонной форсунки или максиметра

Прочистить сопловые отверстия распылителя или заменить распылитель

Устранить заедание рейки или заменить насос

Дымный выпуск отработавших газов (черный дым)

Недостаточная подача воздуха

Заедает игла распылителя форсунки или закоксованы отверстия распылителя

Неправильно установлен угол опережения подачи топлива

Промыть или заменить фильтрующие элементы воздухоочистителя

Очистить отверстия распылителя, промыть или заменить распылитель

Проверить и при необходимости установить рекомендуемый угол опережения подачи топлива

3.3. Установка насоса.

1. Снять корпус с отверстия в переднем щите распределения.

2. Определить положение широкого зуба шлицевого фланца шестерни привода топливного насоса и вставить шлицевую втулку топливного, насоса в шлицевую шайбу шестерни привода насоса.

3. Закрепить болтами на двигателе топливный насос.

4. Присоединить тягу управления подачей топлива к рычагу регулятора так, чтобы при крайнем заднем положении рычага управления подачи топлива рычаг регулятора занимал положение, соответствующее наибольшей подаче топлива.

5. Присоединить топливопроводы высокого давления к штуцерам форсунок и головки насоса согласно порядку работы двигателя.

6. Подсоединить топливопроводы к насосу,

7. Открыть расходный кран, заполнить систему питания двигателя топливом.

8. Прокачать топливо насосом ручной подкачки до появления из сливной трубки струи топлива без пузырьков воздуха.

9. Закрыть продувочный вентиль и завернуть рукоятку насоса ручной подкачки.

Проверка угла начала подачи топлива.

1. Отсоединить топливопровод высокого давления от штуцера первой секции топливного насоса.

2. Навернуть на штуцер с помощью гайки моментоскоп.

3. Установить на корпус водяного насоса стрелку- указатель так, чтобы ее конец находился у наружной поверхности шкива вентилятора.

4. Проверить положение рычага управления подачей топлива на максимальную величину.

5. Прокачать дизельное топливо насосом ручной подкачки, открыв продувочный вентиль.

6. Удалить часть топлива из трубки моментоскопа.

7. Вывернуть установочную шпильку из отверстия и вставить ее не нарезанным концом в то же отверстие до упора.

8. Медленно вращать коленчатый вал за рукоятку по часовой стрелке до тех пор, пока шпилька не войдет в углубление. Это будет соответствовать положению поршня первого цилиндра, при котором он не дойдет до в. м. т. на величину угла опережения подачи.

Сделать метку на поверхности шкива против конца стрелки указателя.

9. Провернуть коленчатый вал против часовой стрелки на ½ в оборота и затем, вращая по часовой стрелке, следить за положением уровня топлива в моментоскопе.

Когда начнется подъем топлива в стеклянной трубке моментоскопа, прекратить вращение коленчатого вала. Стрелка-указатель должна совпасть с меткой на поверхности шкива. При несовпадении стрелки указателя с меткой необходимо отрегулировать угол опережения подачи.

10. Снять моментоскоп, установить на штуцер первой секции насоса топливопровод высокого давления и убрать стрелку-указатель.

Рис. 13 Топливный насос УТН-5.

1 — корпус насоса; 2— упорная шайба пружины амортизатора; 3—стакан подшипника; 4 — пробка-заглушка; 5— подкачивающий насос; 6 — поворотный угольник с трубками подвода топлива из фильтра-отстойника и из канала корпуса насоса; 7 — эксцентрик кулачкового вала; 8 — кулачковый вал; 9— шайба с регулировочными прокладками; 10— маслоотражатель; 11 — самоподжимной каркасный резиновый сальник; 12 — пробка корпуса насоса; 13 — плита крепления топливного насоса к двигателю; 14 — каналы для подвода масла к шестерне привода насоса; 15 — трубка для слива масла из масляной ванны; 16 — установочный фланец; 17 — шлицевая втулка кулачкового вала; 18 — гайка шлицевой втулки; 19 — ось ролика толкателя; 20 — ролик толкателя с втулкой; 21 — корпус толкателя; 22 — регулировочный винт толкателя; 23 — нижняя тарелка пружины плунжера; 24 — пружина плунжера; 25 — верхняя тарелка пружины плунжера; 26 — поворотная втулка; 27 — зубчатая рейка; 28 — зубчатый венец поворотной втулки; 29 — пробка-заглушка канала отвода топлива; 30 — пробка-заглушка топливоподводящего канала; 31 — плунжер; 32 — гильза плунжера; 33 — прокладка нажимного штуцера; 34 — седло нагнетательного клапана; 35 —нагнетательный клапан; 36 — пружина; 37 — нажимной штуцер; 38 — зажимы (передний и задний); 39 — Сливная трубка; 40 — крышка смотрового люка; 41 — трубка подвода топлива из фильтра тонкой очистки; 42 — топливоподводящий канал; 43 — пружина перепускного клапана; 44 — перепускной клапан. 45 — топливоотводящий канал; 46 — регулятор; 47 — пробка маслозаливной горловины; 48 — пробка для слива масла; 49 — канал для сообщения масляных ванн топливного насоса и регулятора.

4. Охрана труда.

Охрана труда и техника безопасности

4.1 При работе с удобрениями все работающие должны строго соблюдать правила техники безопасности и охраны труда.

К работе с удобрениями и известковыми материалами допускаются лица не моложе 18 лет. Все работники (кладовщики, механизаторы, грузчики и др.) перед началом работы с удобрениями должны пройти инструктаж по технике безопасности и охране труда.

Правила техники безопасности и санитарные правила при обращении с удобрениями вывешиваются в помещении склада. При работе с удобрениями на складе и вне склада все работающие должны надеть рекомендуемую для данного вида работы спецодежду: комбинезон, рукавицы, очки, респираторы или (при работе с аммиачной селитрой) противогазы.

При хранении аммиачной селитры необходимо соблюдать противопожарные правила. Нельзя хранить ее навалом вне склада и совместно с горючими веществами (торфом, соломой, нефтепродуктами и др.).

В складе, где хранят аммиачную селитру, нельзя курить, пользоваться открытым огнем и обогревательными приборами. Возникающий пожар следует тушить только водой.

При тушении пожара необходимо пользоваться противогазом, чтобы избежать отравления выделяющимися оксидами азота. Особую осторожность следует соблюдать при работе с жидким аммиаком. Емкости для его хранения и транспортировки должны иметь герметически закрывающиеся люки. При попадании жидких азотных удобрений на кожу их необходимо быстро смыть водой. При тяжелом отравлении аммиаком пострадавшего выносят на свежий воздух и вызывают врача. В случае прекращения дыхания необходимо сделать ему искусственное дыхание.

При внесении удобрений нельзя находиться вблизи разбрасывающих рабочих органов машины, а при работе дисковых разбрасывателей — ближе 50 — 80 м от них. Загрузку машин удобрениями следует проводить только при полной их остановке. Все приводы машины должны быть закрыты щитами.

Смазку и регулировку рабочих органов следует проводить только при полной остановке машины и выключенном двигателе трактора. Нельзя сидеть на машине и находиться между трактором и машиной при транспортировке и внесении удобрений. Скорость движения машин при внесении удобрений не должна быть выше установленной техническими условиями. В транспорте с минеральными удобрениями запрещается перевозка людей, пищевых продуктов, питьевой воды и предметов домашнего обихода.

При непрерывной работе с удобрениями рекомендуется делать 5-минутные перерывы через каждые полчаса работы в респираторе.

По окончании работы следует принять душ и тщательно вымыться с мылом. На месте работы постоянно должны быть запас чистой воды и аптечка.

При попадании удобрений в глаза следует промыть их большим количеством чистой воды и затем обратиться в медпункт, а при ожоге промыть обожженные места сильной струей воды, обработать 5% раствором спирта и наложить марлевую повязку.

Строгое соблюдение правил техники безопасности и необходимых санитарных правил является непременным условием правильной организации труда при работе с минеральными удобрениями.

4.2. Охрана труда и ТБ при ТО и ремонте трактора

Трактор дожжен быть укомплектован аптечкой, огнетушителем, лопатой.

Сиденье должно быть отрегулировано в соответствии с массой и ростом оператора.

Трактор должен быть исправным: не допускается утечка топлива, особенно вблизи нагретых устройств.

Запрещается пользоваться открытым пламенем для подогрева масла.

При работе с тяжелыми орудиями в задней части навески на передний брус устанавливаются дополнительные грузы.

Должна быть исключена возможность короткого замыкания. Для этого используют предохранители.

При преодолении водной преграды после тщательной проверки маршрута движения уровень воды не должен быть выше балки переднего моста.

При несправной тормозной системе буксировка трактора осуществляется с использованием жесткой сцепки. При этом передние грузы должны быть сняты, чтобы обеспечить свободу перемещения буксира в горизонтальной плоскости.

4.2 Техника безопасности при ТО и ремонте трактора

Работа по ТО, устранение неисправностей очисткой и мойкой трактора выполняются при выключенном дизеле и заторможенных колесах.

Все ремонтные работы, связанные с применением электросварки непосредственно на тракторе, выполняют при выключенном включателе “Масса”.

Применяя гаечные ключи нужно пользоваться, которые соответствуют размерам гаек, винтов, болтов. Нельзя пользоваться ключами, имеющими трещины

При обслуживании аккумуляторных батарей следует помнить, что серная кислота (компонент электролита) при попадании на кожу вызывает ожог.

4.3 Экологическая безопасность на транспорте

При эксплуатации тракторов возможно загрязнение почвы и водоемов нефтепродуктами: дизельным топливом, маслом, бензином. Попадая в водоемы, они покрывают поверхность пленкой, а также распространяются по всей толщей воды, отлагаясь вместе с илом на дне.

Чтобы предупредить загрязнение окружающей среды нефтепродуктами, необходимо помнить следующие правила предосторожности. Нельзя мыть технику дизельным топливом. Сливать отстой топлива из топливных баков и фильтров следует в приготовленную тару. При подкачке топлива во время удаления воздуха из системы, питания нужно его сливать в какую- либо емкость. Шланги гидросистемы прицепных орудий в местах присоединения должны быть оборудованы разрывными муфтами, чтобы при случайном расцеплении орудия с трактором предотвратить утечку масла.

-

Новая техника

Машина для внесения жидких органических удобрений МЖТ-Ф-11

Машина МТТ-9 предназначена для транспортировки, сплошного поверхностного внесения твердых органических удобрений, а также для транспортировки различных сельскохозяйственных грузов. Машина агрегатируется с тракторами класса 2,0…3,0. Машины семейства МТТ долговечны и надежны: имеют прочные борта, герметичную защиту подшипников разбрасывающего устройства, в них применена усиленная балансирная подвеска ходовой системы. Низкое удельное давление балансирной ходовой системы обеспечивает надежную работу машины на переувлажненных почвах. Машины обладают хорошим сцеплением с грунтом, плавным ходом.

Привод транспортера машины гидравлический реверсивный от гидросистемы трактора, а рабочих органов — от ВОМ трактора. Управление работой машины осуществляется из кабины трактора.

ОАО “Бобруйскагромаш” перешло на выпуск новой серии машин для внесения твердой органики. Новые машины оборудованы одним гидравлическим реверсивным транспортером (вместо двух транспортеров с приводом от

Рис. 14 Разбрасыватель удобрений МТТ-9

ВОМ трактора у предшествующих моделей) и модернизированным разбрасывающим устройством.

Новая серия машин сохранив все лучшие технические решения и качество производства, обеспечивает оптимальное качество внесения твердых органических удобрений и максимально комфортные условия труда для механизаторов.

Машина для внесения твердых органических удобрений нового поколения МТТ-9 (рис.14) имеет целый ряд очевидных преимуществ по сравнению с ранее выпускаемыми машинами семейства ПРТ:

за счет изменения разбрасывающего устройства лучше измельчает вносимые удобрения;

- за счет применения гидравлического реверсивного привода рабочего транспортера обеспечивается плавное бесступенчатое регулирование его скорости, а соответственно и дозы внесения удобрений, при этом отпадает необходимость при изменении дозы внесения производить замену 6 звездочек привода биттеров;

- реверсивный гидропривод транспортера позволяет одним переключением рычага гидрораспределителя трактора включить обратный ход в случае заклинивания разбрасывающих барабанов посторонними предметами;

- значительно облегчено обслуживание разбрасывателя за счет двухкратного снижения количества точек смазки, обусловленного применением в конструкции самосмазывающихся подшипников;

- применение в конструкции подпружененных натяжных звездочек повышает надежность привода и обеспечивает автоматическое натяжение цепей привода разбрасывающих барабанов и общее улучшение условий труда механизатора;

- повышенная поперечная устойчивость.

Машина для внесения твердых минеральных удобрений МВДТ-0,5 (рис.15)

Машина предназначена для поверхностного внесения твердых минеральных удобрений в гранулированном и кристаллическом виде на полях и в садах, подкормки озимых культур, лугов и пастбищ. Возможно использование в дорожно-коммунальном хозяйстве для распределения песчано-солевых смесей на дорогах общего пользования.

Высевающий орган состоит из одного диска, который приводится в работу от ВОМ трактора. Наличие прутково-пластинчатого подающего конвейера обеспечивает высокую надежность технологического процесса даже при работе с мелкокристаллическими удобрениями и химмелиорантами.

Рис. 15 МВДТ-0,5 Рис. 16 МРД-8

Машина для внесения твердых минеральных удобрений МРД-8 (рис. 16)

Распределитель удобрений предназначен для транспортирования и поверхностного внесения твердых минеральных удобрений, известковых материалов и химических мелиорантов а также внесения песчано-солевых смесей поверхностным способом.

Машина комплектуется сменными дисками и туконаправителями в зависимости от вида вносимого продукта.

Регулировка доз внесения производится изменением высоты подъема заслонки дозатора.

Рис. 17

Предназначен для поверхностного внесения в почву твердых органических удобрений (торфа, навоза, компоста), при снятии вертикальных битеров может использоваться для транспортировки зеленой массы и сыпучих материалов.

Функциональные особенности:

-

Инновационная конструкция бункера со съемными панелями позволяет выбирать материал их исполнения (сталь, нержавеющая сталь, дерево и т.д.).

Нижняя часть цепного транспортера открыта, что облегчает работы по очистке и устранению возможных инородных предметов.

-

Двухдорожечный транспортер выполнен из круглозвенной высокопрочной цепи (используется в горно-шахтном оборудовании), которая состоит из элементов, соединенных скобами. Такая конструкция позволяет значительно снизить трудозатраты при наладке и техническом обслуживании транспортера, а так же вручную демонтировать цепь для разделения или замены элементов. Конструкция транспортера позволяет удалять возможные предметы засорения через звенья и зубья шестерни тяги.

-

Гидравлический натяжитель цепей выгрузного транспортера обеспечивает простоту и скорость обслуживания.

-

Широкоугольный карданный вал снабжен предохранительной муфтой от перегрузки узла привода битеров и муфтой свободного хода, чтобы избежать пассивного проворачивания валов в трансмиссии трактора.

-

Управляемые оси (ADR) с шарниром на 9°:Гидравлическое блокирующие устройство управляемых осей для использования во время движения по дорогам общего пользования и движения задним ходом.

-

обеспечивают высокую устойчивость при движении прицепа даже на скользких поверхностях;

-

повышают маневренность на ограниченных участках не повреждая колесами верхний слой почвы;

-

увеличивают срок службы шин.

-

-

Балансирная подвеска осей с параболическими рессорами обеспечивает равномерное распределение нагрузки на все колеса и снижает динамические нагрузки на буксирующее транспортное средство.

-

2 битера большого диаметра оснащены ножами и лопастями. Битеры работают на низких оборотах и используют периферийную скорость шнека, что обеспечивает равномерное центральное и боковое распределение материала. Общая ширина эффективного распределения составляет 10-12м, что позволяет сократить количество прогонов машины по возделываемой площади.

-

Система трансмиссии шнеков:Шины больших размеров препятствуют чрезмерной утрамбовке обрабатываемой почвы и повышают проходимость прицепа по бездорожью.

-

Частота вращения ВОМ трактора 1000 об/мин;

-

Передаточное число привода шнеков 2,5;

-

Таблица 3. Технические характеристики

Грузоподъемность, т

20

Объем перевозимой органики (м

21/30/35

Скорость транспортировки, км/ч

25

Ширина разбрасывания, м

10-12

Рабочая скорость, км/ч не более

15

Масса с разбрасывающим устройством, кг

7 500

Размеры, мм:

-

длина

-

ширина

-

высота по разбрасывающему устройству

9260

2550

3500

Размеры шин

24,0/50-R22,5

Ширина колеи, мм

1920

Привод тормозов

пневматический

Задний гидроборт

есть

Привод транспортера

гидравлический

Выходные обороты ВОМ, об/мин

1000

Мощность трактора, min, л.с.

— при перевозке зеленой массы

— при разбрасывании

240

350

Днище прицепа изготовлено из нержавеющей стали толщиной 3мм, что позволяет значительно продлить срок службы зоны выгрузки прицепа, а дополнительно установленные опорные пластины из нержавеющей стали (по всей длине движения скребков транспортера) повысить износостойкость и сократить эффект трения при движении материала.

Рис. 18

-

Заключение

При выполнении письменной экзаменационной работы на тему «Технология механизированных работ на внесении удобрений», были рассмотрены и изучены вопросы:

1) технологический прием – внесение органических удобрений,

2) агротехнические требования, подготовка агрегата к работе,

3) подготовка поля к работе, выбор способа движения,

4) работа агрегата в загоне, контроль качества внесения удобрений,

5) подбора трактора, устройство и работа его топливного насоса, а также установка насоса на двигатель.

6) новая техника.

Рассмотрен вопрос охраны труда при выполнении технологического процесса — внесения органических удобрений.

Можно сделать выводы:

1. Внесение органики позволяет сократить затраты на покупку , повысить качество и урожайность сельскохозяйственных культур. Однако при внесении навозной жижи нужно учитывать многие факторы. Вследствие относительно высокого содержания фосфора свиной навоз принято считать сложным удобрением. В жидком бесподстилочном навозе КРС содержание калия по сравнению с другими видами органического удобрения не столь велико. При этом содержание питательных веществ в навозе может варьироваться в широких пределах в зависимости от типа кормления, продуктивности, способа содержания животных, что в значительной степени влияет на его ценность как удобрения. Только после получения данных о составе питательных веществ в навозе его можно использовать в качестве удобрения. Жидкие навозные стоки с низким содержанием сухого вещества (менее 10%) могут давать осадок или образовывать промежуточные слои с очень неоднородным содержанием питательных веществ прежде всего фосфатов).

Стоимость органического удобрения зависит от содержания питательных веществ, степени их влияния на урожайность, а также от стоимости питательных веществ, которая, в свою очередь, «привязана» к цене минеральных удобрений. Внесение жидкого органического удобрения позволяет снизить затраты на удобрения не менее чем на 150 евро/га.

2. Рациональная организация применения удобрений возможна на основе проектирования и технических расчетов. Используется два принципа построения технологических процессов: постоянный уровень производительности производственной линии, постоянный состав механизированных подразделений.

К погрузочному средству подбиралось необходимое по условиям эксплуатации количество транспортных, транспортно-распределительных или распределительных средств. Кажущийся максимальный эффект от использования комплексов машин, сформированных для каждых условий эксплуатации технических средств, — расстояние транспортирования, состояние дороги, размер поля, доза внесения и т.д. — не может быть достигнут по ряду причин. Число технических средств для погрузки, транспортировки, перегрузки, внесения удобрений постоянно, а условия эксплуатации машин изменяются и встречаются неодинаково часто, поэтому всегда остается количество машин, для которых условия их применения не будут соответствовать оптимальным, что снизит эффективность работы.

Из-за целочисленности решений и сравнительно малого количества машин в подразделениях нельзя достичь максимальной эффективности и тех, какие сформированы для конкретных условий выполнения работы. Кроме того, известно, что частые переформирования комплексов машин не способствуют повышению их производительности. Поэтому появилась другая форма организации труда в агрохимическом обслуживании сельскохозяйственного производства, главной особенностью которой явилось формирование механизированных звеньев, отрядов, бригад с постоянным составом погрузочных, транспортных, перегрузочных, распределительных средств. Механизированные подразделения создают для выполнения одной или нескольких механизированных работ. Они могут быть временными и постоянными. Постоянные подразделения формируют для выполнения работ в течение всего года, временные — на определенный период.

7. Список используемой литературы.

[Электронный ресурс]//URL: https://inzhpro.ru/diplomnaya/tehnologiya-vneseniya-mineralnyih-udobreniy/

1. Вавилов П.П. «Растениеводство» М. «Колос», 1979 г.

2. Воробьёв С.А. «Земледелие» МВО «Агропромиздат», 1979 г.

3. Клиновский В.М.и А.В.Петербургский «Агрохимия» М. «Колос», 1967г.

4. Ненайденко Г.Н., Судакова Л.П. «Удобрение зерновых в интенсивных технологиях» Иваново, «Талка», 1991 г.

5. Никитишин В.И. «Агрохимические основы эффективного применения удобрений в интенсивном земледелии», Изд. «Наука», М., 1984

6. Посыпанова Г.С «Растениеводство». М. Колос, 2006 г.

7. Родичев В.А «Тракторы: Учеб. Для нач. проф. Образования», 2015 г.

8. Селецев В.Ф. «Применение агрохимических анализов в планирование системы удобрений». Екатеринбург, 2005 г.

9. Синявский И.В. «Агрохимические и экологические аспекты плодородия черноземов Зауралья: Монография» / ЧГАУ. — Челябинск, 2001г.

10. Симанин А.И. Удобрения, плодородие почв и урожай в условиях интенсивного земледелия. Краснодар, 1988 г.

11. Штефан В.К. Жизнь растений и удобрений. — Москва, 1981.

12. Ягодин Б.А. «Практикум по агрохимии» МВО «Агропромиздат» 1987 г.

13. Ягодин Б.А. «Агрохимия» МВО «Агропромиздат» 2002 г.

14. Артюшин А.М., Державин Л.М. Краткий словарь по удобрениям. — Москва, 1984.

15. Донских И.Н., Курсовое и дипломное проектирование по системе применения удобрений. Ленинград, 1989.

Приложение

Техническое обслуживание разбрасывателей удобрений

Система технического обслуживания включает очистку, мойку, контроль состояния узлов и деталей машин, заправку, смазку, крепление, регулировку узлов и механизмов машин.

Задача системы технического обслуживания — предупредить повышенный износ. Профилактические мероприятия позволяют резко сократить количество поломок, уменьшить вредное влияние регулировок и износа на показатели работы машин. Техническое обслуживание машин проводится через определенные интервалы. Система технического обслуживания и ремонта тракторов и сельскохозяйственных машин включает обкатку, техническое обслуживание, периодический технический осмотр, ремонт и хранение.

Важным условием и надежной работой машин является своевременное и качественное выполнение всех элементов системы технического обслуживания. Работа по каждому элементу технического обслуживания проводится в соответствии с требованиями инструкции изготовителей машин, правилами технического обслуживания, диагностики и хранения машин.

Первой частью технического обслуживания является эксплуатационная обкатка: приработка трущихся поверхностей деталей новых или отремонтированных машин, проверка работы узлов и механизмов, выявление случайных дефектов (недостаточная затяжка резьбовых соединений, подтекание смазки, топлива, воды).

На заводе и в ремонтной мастерской не проводится полной приработки трущихся поверхностей, поэтому у поверхностей новых деталей наблюдаются микронеровности, которые при больших нагрузках входят в зацепления, выламываются и вместе со смазкой попадают между трущимися поверхностями, резко увеличивая износ и сокращая срок службы машин. Если новую машину загрузить полностью, то могут произойти заедания трущихся поверхностей, ослабление креплений, повышенный износ, нарушение регулировок, поломки деталей. Обкатка с постепенным увеличением нагрузок осуществляется в соответствии с требованиями заводских инструкций.

Обкатка трактора класса до 25 л.с продолжается в течение 50—60 ч: 15 мин — двигатель на холостом ходу; 4—5 ч — на холостом ходу на III—IX передачах; 25 ч — на легких транспортных работах с тяговой нагрузкой до 40% от номинальной, 28 ч — на легких полевых работах с использованием раздельно-агрегатной системы с тяговой нагрузкой 9 кН.

Периодическое техническое обслуживание включает ежесменное техническое обслуживание (ЕТО), техническое обслуживание 1 (ТО-1), техническое обслуживание 3 (ТО-3) и сезонное техническое обслуживание (СТО).

ЕТО проводят в начале, в период работы и по окончании смены (через 8…10 ч).

ЕТО включает очистку трактора от пыли и грязи, проверку комплектности, течи и при необходимости доливку охлаждающей жидкости, масла топлива, электролита, работоспособности рулевого управления, систем освещения, сигнализации и тормозов; слив конденсата из воздушных баллонов.

ТО-1 включает все операции ЕТО и, кроме того, мойку трактора, очистку фильтров, проверку и регулировку механизмов трактора.

ТО-2 включает все операции ТО-1, а также смену масла в системе смазки; промывку, регулировку и смазку узлов и механизмов трактора.

ТО-3 включает все операции ТО-2 и регулировку топливной аппаратуры, гидросистемы, электрооборудования. СТО включает все операции очередного планового технического обслуживания, а также ряд работ по подготовке тракторов к работе в условиях осенне-зимнего периода (при температуре окружающего воздуха 5°С и ниже) или весенне-летнего периода эксплуатации (при температуре воздуха выше 5°С).

СТО включает замену масел, например, летних сортов на зимнее или наоборот, очистку радиатора от накипи, установку плотности электролита в соответствии с рекомендуемой. Для всех тракторов проводится: ТО-1 через 60 моточасов; ТО-2 через 240; ТО-3 через 960 моточасов. При этом рекомендуется ТО-1 проводить по истечении 30 дней после последнего планового обслуживания.