Сварщик — профессия ответственная, почти виртуозная, от качества работы которого зависит многое — долговечность и устойчивость строительных конструкций, работа и срок службы различной техники.

Сварка металлов широко применяется во многих отраслях промышленности и в строительстве и является высокопроизводительным процессом, позволяющим при небольших материальных и трудовых затратах создавать конструкции с высокими технико-экономическими показателями.

Важнейшими направлениями в развитии сварочного производства являются: повышение уровня механизации и автоматизации сварочных процессов, повышение производительности сварочного оборудования, улучшение качества сварных изделий и снижение их себестоимости.

При сварке меньше расходуется металла, так как не применяются накладки и заклепки; сокращаются сроки и снижается стоимость работ вследствие уменьшения трудоемкости изготовления конструкций; снижаются затраты на оборудование, так как сварочное оборудование дешевле, чем сверлильные и дыропробивные станки и клепальные гидравлические машины; увеличивается прочность и герметичность соединений, что особенно важно при изготовлении котлов, сосудов, трубопроводов и других конструкций, что и определяет актуальность темы настоящей дипломной работы.

Целью дипломной работы является изучение технологических процессов сборки и сварки трубопровода диаметром 50 мм в поворотном положении в базовых условиях.

Объектом работы является сборка и сварка трубопровода диаметром 50 мм в поворотном положении в базовых условиях.

Предметом работы является освоение технологии сборки и сварки трубопровода диаметром 50 мм в поворотном положении, проведение экономического расчета.

Сварочно-монтажные работы выполняют для соединения отдельных труб в непрерывную нитку магистрального трубопровода. При производстве сварочно-монтажных работ приняты две основные схемы их организации:

- сварка отдельных труб длиной 6 и 12 м на трубосварочной базе в трубные секции длиной 24 или 36 м с последующей их доставкой на трассу сооружаемого участка;

- вывоз отдельных труб непосредственно на трассу, где их и сваривают.

При строительстве магистральных трубопроводов применяют, в основном, электродуговую сварку. В этом случае к трубе и к электроду подведены разноименные электрические заряды. При приближении электрода к трубе на определенное расстояние возникает непрерывный электрический разряд, называемый дугой. От тепла электрической дуги металл свариваемых деталей и электрода плавится. При этом металл электрода формирует сварочный шов, упрочняющий место сварки.

Возникновение и развитие сварки (2)

... кислородом; углекислого газа с кислородом и др. Газовая сварка осуществляется путём нагрева до расплавления свариваемых ... от сложности конструкции уменьшение трудоёмкости работ, сокращение сроков работ и уменьшение их стоимости удешевление оборудования ... рельефная контактная сварка осуществляется на отдельных участках по заранее подготовленным выступам – рельефам. шовной контактной сварке соединение ...

В полевых условиях сварку труб магистральных трубопроводов производят с использованием сварочных генераторов — источников постоянного тока. Сварочные генераторы работают от дизельных или карбюраторных двигателей внутреннего сгорания. Для удобства перемещения вдоль трассы строящегося трубопровода сварочный генератор устанавливают на тележку с автомобильными колесами. Широко используют также самоходные сварочные агрегаты, представляющие собой сварочный генератор, установленный на гусеничном тракторе; при этом приводом генератора является двигатель трактора.

Различают ручную и автоматическую электродуговую сварку.

сварка дуговая трубопровод труба

Сварочный пост для ручной электродуговой сварки оборудуют источником питания электрической дуги (сварочным генератором) и двумя электрическими кабелями с прочной изоляцией, на конце одного из которых находится электрододержатель клещевого типа. Электрододержатель предназначен для крепления и подвода тока к электроду. Второй кабель от источника сварочного тока присоединяют к свариваемой трубе с помощью специального зажима. Рабочий-сварщик перемещает электрододержатель с закрепленным в нем электродом вдоль линии соприкосновения труб и формирует сварочный шов.

Каждый электрод состоит из стального стержня диаметром 3.5 мм, изготовленного из малоуглеродистой проволоки, и специального покрытия на поверхности стержня. Покрытие электродов предназначено для достижения сразу нескольких целей: а) для защиты металла сварного шва от проникновения в него из воздуха азота и кислорода, что значительно повысило бы хрупкость шва; б) для обеспечения стабильного горения дуги; в) для легирования металла сварного шва и т.д. В связи с этим электродные покрытия имеют достаточно сложный состав.

Достоинствами ручной электродуговой сварки является возможность сварки неповоротных стыков трубопровода (т.е. отсутствует необходимость вращения труб) и менее жесткие требования к подготовке труб к сварке, чем при ее выполнении другими способами.

Автоматическая электродуговая сварка была разработана в нашей стране в 30-е годы и применяется при сооружении магистральных трубопроводов с 1948 г.

При автоматической сварке применяют не отдельные электроды, а сварочную проволоку диаметром 2.4 мм, которая подается к месту сварки из бухты. Никакого покрытия проволока не имеет. Вместо этого к месту сварки из бункера сварочной головки непрерывно поступает и укладывается слоем толщиной 40.50 мм специально приготовленный зернистый материал — флюс. Слой флюса играет ту же роль, что и покрытие электродов.

Сварка закрытой дугой под флюсом обеспечивает хорошее качество сварного шва, несмотря на высокую скорость ее выполнения — 60.100 м/ч. Однако автоматическую сварку под флюсом можно выполнять только в нижнем положении, что достигается вращением труб — то есть на трубосварочных базах. Однако и здесь автоматическую сварку применяют только после того как трубы будут «прихвачены» друг к другу, т.е. когда ручной сваркой выполнен самый первый (корневой) шов.

До начала сварочных работ проводят подготовку кромок труб: их зачистку и разделку кромок. Зачистка необходима во избежание образования большого числа пор в сварном шве. Заключается зачистка в том, что торцовую часть каждой трубы на длине около 1 м очищают от грязи, наледи и снега. Кроме того, на расстоянии 10.20 мм от торца трубы наружную и внутреннюю поверхности труб, а также их кромки очищают от окалины, ржавчины и грязи до металлического блеска стальными щетками или портативными шлифовальными машинками с абразивными кругами. Разделка кромок заключается в снятии фаски различной формы с торцов труб с целью обеспечения их полного провара. Разделка может быть односторонней, выполняемой с внешней поверхности трубы (ее делают на заводах по производству труб), и двусторонней, выполняемой снаружи и изнутри.

Технологии сварки. Сварка алюминия и алюминиевых сплавов

... работ используют проволоку из алюминия и алюминиевых сплавов по ГССТ 7871—75; В сварочной ванне алюминиевые сплавы взаимодействуют с газами и шлаками. Металлургические особенности сварки алюминия ... твердом растворе. В сварных конструкциях в основном используют полуфабрикаты (листы, профили, трубы и др.) из деформируемых сплавов. Концентрация легирующих элементов деформируемых сплавов меньше предела ...

При сборке стыков труб необходимо обеспечить их соосность, совпадение внутренних кромок и сохранение необходимых зазоров. Для этого при проведении сборочно-центровочных операций применяют специальные устройства — внутренние или наружные центраторы.

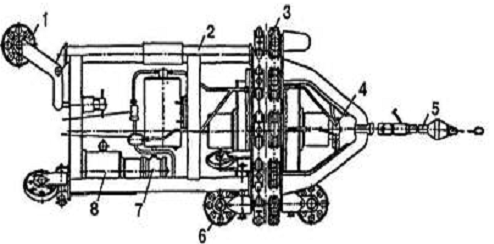

Наиболее качественную сборку стыков обеспечивает применение внутренних центраторов (рис. 1).

Они снабжены специальным распорным механизмом, постоянного тока; выравнивающим кромки труб.

Достоинством внутренних центраторов является то, что стык открыт снаружи и поэтому можно вести сварку без предварительной прихватки. Если центратор достаточно мощный, то с его помощью можно даже устранить овальность концов труб. Внутри труб внутренний центратор перемещают вручную с помощью длинной штанги, либо с использованием электродвигателя.

Рисунок 1 — Общий вид внутреннего центратора ЦВ-102:

- рамки;

- 2 — рама;

- 3 — центрирующий механизм;

- 4 — гидрораспределитель;

- 5 — штанга;

- 6 — опорные колеса;

- 7 — поршневой насос;

- 8 — электродвигатель;

- 9 — обратный клапан;

- 10 — предохранительный клапан.

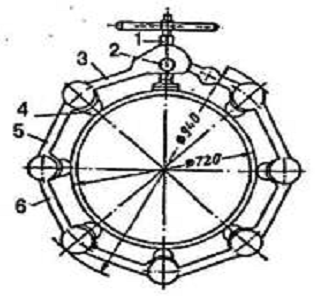

Наружные центраторы (рис. 2) применяются в тех случаях, когда невозможно применение внутренних (например, при сварке захлестов).

Они представляют собой многозвенную конструкцию, охватывающую торцы обеих труб снаружи. Стыки, собранные с помощью наружных звенных центраторов, фиксируют с помощью коротких швов длиной 60.80 мм, называемых прихватками, после чего наружный центратор снимают со стыка и накладывают сплошной шов.

С 1952 г. на строительстве магистральных трубопроводов применяется электроконтактная стыковая сварка оплавлением. Она предусматривает нагрев торцов труб до высокой температуры и их последующее соединение под воздействием осевого сдавливания. Преимуществом электроконтактной сварки является ее высокая производительность, поскольку сварное соединение в данном случае образуется сразу по всему периметру стыка в течение 5.10 мин. При электродуговой же сварке сварное соединение формируется последовательным наложением нескольких слоев шва по периметру трубы.

Рисунок 2 — Наружный многозвенный центратор:

1 — натяжной винт; 2 — крестовина; 3 — накидной замок; 4 — рамки; 5,6 — звенья

Основой установки для электроконтактной сварки являются кольцевые трансформаторы, устанавливаемые на торцы свариваемых труб. Кроме того, в состав установки входят механизмы центровки труб, равномерного подвода тока, перемещения труб в процессе оплавления, а также снятия частиц затвердевшего металла (грата) с внутренней и наружной поверхности труб. Все перечисленные операции выполняют передвижные комплексы «Север».

Недостатком электроконтактной сварки являются более жесткие требования к торцам труб (меньшие допуски по овальности, разностенности и др.), чем при электродуговой и автоматической сварке.

Сущность всех дуговых методов сварки заключается в использовании тепла электрической дуги — мощного стационарного самостоятельного газового разряда с низким катодным напряжением, существующего в промежутке между двумя электродами, роль которых при сварке выполняют плавящийся или неплавящийся электрод и металл свариваемого изделия. Это тепло идет на расплавление основного и присадочного металлов, сообщения их атомам энергии активации, образование физического контакта и др. процессы, имеющие место при сварке.

При ручной дуговой сварке в качестве анода и катода выступают металл свариваемого изделия и сварочный электрод — металлический стержень, покрытый слоем особого состава — обмазкой, или, согласно официальной терминологии, покрытием. Назначение покрытия — стабилизация дуги, защита и легирование расплавленного металла сварочной ванны. Различают четыре вида покрытия: основной, целлюлозный, рутиловый и кислый; для сварки магистральных трубопроводов разрешены только электроды первых двух видов. Различные виды покрытия электродов по-разному взаимодействуют с металлом в процессе сварки. Химический состав металла электрода и покрытия определяется химическим составом металла свариваемого изделия (труб) и выбранной технологией сварки.

Возбуждение электрической дуги при ручной дуговой сварке основано на использовании явления короткого замыкания. При этом происходит следующее: в месте контакта на катоде образуется катодное пятно, которое настолько сильно нагрето, что становится способным к электронной эмиссии (т.е. испусканию электронов) при приложении напряжения в 60-70 В. Для возникновения сварочной дуги как газового разряда необходимо наличие заряженных частиц, направленное движение которых и будет электрическим током. Явлением, обеспечивающим появление этих частиц, является термическая, или ударная ионизация. Эмитированные катодом электроны в результате соударения с нейтральными ионами приводят к появлению ионов. В результате в газовом промежутке между двумя электродами возникают носители электричества — отрицательно заряженные электроны и положительно заряженные ионы, создаются условия для возникновения сварочной дуги, тепло которой используется при сварке.

Металл сварного шва — закристаллизовавшейся сварочной ванны — будет состоять из смеси металла труб и металла электродов. Его физико-химические характеристики будут зависеть как от качества и правильности принятия решений по выбору технологии сварки, так и от качества выполнения сварочных работ и последующей термообработки сварного шва.

Согласно ГОСТ 23055 — 78* для соединений, выполненных сваркой плавлением, возможно образование шести видов дефектов:

- пористость шва: сферическая, канальная, цепь пор, группа пор, линейная (протяжённая).

- шлаковые и металлические включения: разделяются на шлак компактный, шлак линейный, металлические включения, поверхностные включения.

- несплавления: по кромкам и между слоями многослойного шва.

- дефекты формы шва: чрезмерный провар корня (прожог, протёк), неровности (наплывы, вмятины и пр.), подрезы, несовпадения кромок и т.п.

Все эти дефекты ухудшают механические свойства сварных соединений и, следовательно, работоспособность конструкций. Часть из них, такие, как наружная пористость и наружные включения, прожоги, неплотность шва, подрезы, вмятины, недостаточные размеры швов и усилений, должна быть исправлена немедленно при обнаружении силами сварщика, допустившего дефект.

Наиболее опасны и недопустимы трещины всех видов, при обнаружении которых сварного соединения бракуется или же подлежит исправлению. Исправление возможно при наличии единичных трещин, а сварное соединение с множественными трещинами исправлению не подлежит. Для ликвидации единичной трещины предварительно засверливают металл на расстоянии примерно 30 — 50 мм от её концов, после чего делают разделку трещины, затем подогревают участку металла на её концах до температуры 100 — 150°С и одновременно заваривают подготовленную трещину.

Для объекта данной работы используется: Ультразвуковая дефектоскопия (УЗД) основана на использовании ультразвуковых колебаний (УЗК), которые представляют собой колебания упругой Среды со сверх-высокими частотами (более 20 кГц), не воспринимаемыми человеческим ухом. Ультразвуковые волны могут проникать в металл на большую глубину и отражаться от неметаллических включений и других дефектов. Для контроля применяют колебания частотой 0,5 — 10 Мгц.

Введение этих колебаний осуществляют пьезоэлементами (пьезопреобразователями), которые состоят из пьезопластин толщиной, равной половине длины волны, излучаемой УЗК. Пьезоэлектрические материалы обладают способностью преобразовывать действие электрического поля в механические деформации и наоборот — действие механических деформаций в электрические заряды.

Пластины изготавливают из пьезоэлектрической керамики или кварца и наклеивают на призмы из оргстекла, полистирола, капрона и других материалов, которые поглощают ультразвук и обеспечивают высокое затухание колебаний, что позволяет получать короткие зондирующие импульсы. Для приложения и съёма электрического поля на противоположных поверхностях пластины нанесени серебряные электроды.

Пьезопреобразователь обладает свойством излучать УЗК в металл через контактирующую смазку (глицерин, солидол и т.п.) синхронно с приложенным высокочастотным током и воспринимать отражённые от дефектных мест обратные УЗК, преобразуя их в электрические импульсы, фиксируемые электронно-лучевой трубкой. Чаще всего применяют наклонный преобразователь, работающий по совмещённой схеме и служащий одновременно излучателем и приёмником УЗК.

Применяются также раздельно совмещённый преобразователь, в котором одна пьезопластина служит излучателем УЗК, а другая приёмником.

Контроль, как правило, проводят с одной стороны соединения (для толщины до 50 мм), но с обеих сторон шва, как показано на рисунке. В настоящее время УЗК применяют всё более широко для проверки качества стыковых и угловых швов и даже стыков арматурной стали. Иногда для большей надёжности сомнительные места просвечивают.

Для изготовления труб диаметром 50мм используется низколегированная сталь 14ХГС. В таблицах 1 и 2 приводится химический состав и механические свойства стали. Данная сталь сваривается с ограничением по тепловому режиму, сварка возможна при подогреве до 100-120 0 С и последующей термообработке при правильно подобранном режиме сварки. Химический состав стали представлен в таблице 1.

Таблица 1 — Химический состав стали в процентах

|

Марка стали |

Содержание элементов, % |

|||||||||

|

С |

Mn |

Si |

Не более |

|||||||

|

Cr |

P |

N |

Cu |

S |

As |

Ni |

||||

|

14ХГС |

0.11-0.16 |

0.9-1.3 |

0.4-0.7 |

0.5-0.8 |

0.035 |

0.012 |

0.3 |

0,04 |

0.08 |

0.3 |

Механические свойства стали представлены в таблице 2.

Таблица 2 — Механические свойства при Т=200 С

|

Марка стали |

Предел прочности |

Предел текучести |

Относительное удлинение |

|

Толщина образца |

|||

|

до 20 |

до 20 |

||

|

14ХГС |

490 |

345 |

22 |

Для ручной дуговой сварки применяют металлические электроды — стальные стержни круглого сечения с нанесенным покрытием. Электроды изготовляют из стальной углеродистой, легированной, высоколегированной проволоки. Данные электродов приводятся в таблице 3.

Таблица 3 — Характеристика применяемых электродов

|

Тип электрода |

Марка электрода |

Марка сварочной проволоки |

Род тока и полярность |

Положение сварки |

Коэффициент наплавки г/Ач |

Режим прокалки |

|

|

T 0 С |

Время мин. |

||||||

|

Э42 |

МР-3 |

СВ-08, СВ-08А |

Переменный постоянный |

Все поло-жения |

8-8,5 |

150-180 |

60-90 |

Электроды этой группы пригодны для сварки во всех пространственных положениях переменным и постоянным током и характеризуются достаточно большой скоростью расплавления.

Недостатками этих электродов являются пониженная стойкость против образования кристаллизационных трещин, повышенное разбрызгивание металла и выделение в процессе сварки марганцовистых соединений, вредно влияющих на организм человека.

Для газовой сварки данных труб используют горючие газы: кислород и ацетилен.

Кислород — газ без цвета и запаха, его получают из воздуха и доставляют в стальных баллонах, окрашенных в голубой цвет.

Кислород в баллонах находится под давлением до 15 МПа.

Ацетилен — бесцветный газ с резким характерным запахом, представляющий собой химическое соединение углерода и водорода. Длительное вдыхание его может привести к отравлению.

Раствор ацетилена в ацетоне под давлением 1,5-1,8 МПа доставляют к месту сварки в баллонах, окрашенных в белый цвет. Чтобы предохранить ацетилен от взрыва, в баллон набивают пористую массу из специального угля.

Для электросварки.

Под режимом сварки понимают совокупность контролируемых параметров, обеспечивающих устойчивое горение дуги и получение швов заданных размеров, формы и свойств.

По степени влияния на процессе сварки параметры режима подразделяют на основные и дополнительные.

К основным параметрам относят диаметр стержня покрытого электрода, силу сварочного тока, его род и полярность, а также напряжение дуги.

Диаметр электродов выбирают в зависимости от толщины металла, катета шва и положения в пространстве.

Примерное соотношение между толщиной S металла и диаметром d электрода при сварке шва в нижнем положении таково:

S, mm 1 — 2 3 — 5 4 — 10 12 — 24 30 — 60

d, mm 2 — 3 3 — 4 4 — 5 5 — 6 6 и более

Для сварки труб диаметром 50мм применяется электрод диаметром 3 мм.

Cилу сварочного тока обычно устанавливают в зависимости от выбранного диаметра электрода.

При сварке швов в нижнем положении её значение, А, рассчитывают, пользуясь электрическими формулами:

c в = Kd (1)

I c в = (20 + 6d) d (2)

где K — коэффициент, принимающий в зависимости от диаметра электрода d

d, mm 23456 K 25……30 30……45 35……50 40……45 45……60

I c в = (20 + 6 ´3) 3=144А

Род и полярность тока устанавливают в зависимости от вида свариваемого металла и его толщины. Напряжение дуги при ручной дуговой сварке изменяется в пределах 20….36 В и регламентируется производителем электродов. В процессе сварки постоянное значение напряжения поддерживают за счет низменной длины дуги, которая зависит от марки и диаметра электрода. Ориентировочно нормальная длина дуги определяется по формуле 3 в мм:

Lд = (0,5……1,1) d (3)

Длина дуги существенно влияет на качество сварного шва и его форму. [9]

Для газовой сварки:

. Мощность пламени зависит от толщины металла (5 мм) и химического состава металла (низколегированная сталь 14Г2), определяется по формуле 4:

M = c´S (4)

где с — удельный коэффициент мощности пламени;

S — толщина металла, мм;

М = 80 ´5 = 400 л/ч.

. Состав пламени — нормальное;

. Скорость сварки определяется по формуле 5:

Vсв = А/S (5)

где А — коэффициент, зависящий от свойств металла (12-15) м×мм/ч;

S — толщина металла (5) мм;

Vсв = 12´5=60 м/ч.

. Диаметр присадочного прутка: 3 мм.

. Угол наклона мундштука: 30 — 400 [9].

В сварных соединениях некоторые швы являются рабочими, а некоторые — связующими. Рабочими называются швы, воспринимающие нагрузку от внешних усилий. При разрушении рабочего шва может разрушиться и сварное соединение. Связующими называются швы, служащие для соединения нескольких элементов конструкции (например, полос), несущих основную нагрузку.

Прочность сварного соединения должна быть не ниже прочности основного металла.

Прочность сварного соединения характеризуется величиной фактических напряжений, возникающих в нем от действующих усилий. Чтобы соединение было прочным, фактические напряжения должны быть ниже тех, при которых металл шва разрушается. Принимаемые при расчете напряжения называются расчетными и обозначаются ст.

Расчетное напряжение, т.е. напряжение от расчетных усилий, не должно превышать расчетного сопротивления металла R. т.е. σ ≤ R

Величина расчетных сопротивлений (напряжений) регламентируется нормами, установленными для тех или иных конструкций, в зависимости от их назначения, применяемого металла, условий работы, методов контроля и пр.

Расчетное напряжение всегда ниже предела текучести данного металла. Отношение предела текучести σт к расчетному напряжению σ называется запасом прочности.

з = σт/ σ

где nз — запас прочности.

Для стальных изделий запас прочности по пределу текучести обычно равен nз =1,2-1,6. Для металлов, не обладающих ясно выраженным пределом текучести, запас прочности определяют по отношению к временному сопротивлению разрыву oв . В этом случае запас прочности составляет обычно nз = 3 — 4.

Расчетные сопротивления металла стыковых швов Rс св , принимаемые при расчетах сварных швов стальных строительных конструкций, регламентируются «Строительными нормами и правилами».

По этим нормам для ручной, полуавтоматической и автоматической сварки стыковых швов на стали Ст3 и Ст4 величина Rс св при растяжении равна:

для обычных методов контроля швов (наружным осмотром и обмером) Rс св = 1800 кгс/см2 ;

для повышенных способов контроля (рентгено- и гаммаграфия, ультразвуковая и магнитографическая дефектоскопия и др.) Rс св = 2100 кгс/см2, при срезе Rс св = 1300 кгс/см2 .

Стыковые швы на прочность рассчитывают по формуле

= Rс св * S* l (6)

где N — предельно допускаемое действующее расчетное усилие, кгс;с св — расчетное сопротивление растяжению для металла шва, кгс/см2 ;

- толщина металла в расчетном сечении, см;

- длина шва, см.

Если Rс св = 1800 кгс/см2 ; S = 0,5 см, l = 16 см, то такой шов может безопасно работать при наибольшем усилии, равном N = 1800* 0,5 *16 = 14400 кгс.

Определим площадь сечения шва по формуле 7, если наружный Ø трубы = 50мм = R=25мм:

S = 2πR2 ( 7)

Где S — площадь сечения

R — радиус трубы = 25мм

S = 2*3,14*252 = 3925 мм = 392,5см

По формуле 8 рассчитаем длину шва:

Lok = 2πR (8)

Lok = 2*3,14*25 = 157 мм = 16см

количество швов = 4

Lшв. = Lok *4 (9), Lшв = 16*4 =64см

Таким образом, общая длина шва 64 см.

Затем рассчитаем объем наплавленного металла по формуле 10:

= S. * Lшв *10-3 ( 10)

где S-площадь сечения шва

Lшв — длина шва

. = 392,5*64*10-3 = 25,29см-3

Определение веса наплавленного металла произведем по формуле 11:

hm =V* lн ( 11)

где Кн — коэффициент наплавки металла. V — объем наплавки металла

hm =25,29*8,5 =214,97 (г)

Вес электродов определим по формуле 12:

эл = Gнм Kрасх (12)

где Kр — коэффициент расходования металла

Cн. м-вес наплавки металла

Сэл =214,97*1,6/1000 = 0,344 кг

Определяем расчетное сопротивление шва (Rау).

Согласно табл.2 приложения стыковой шов, работающий на растяжение при ручной сварке рассчитывают по пределу текучести (Ry).: равном345 МПа.

Следовательно, для рассчитываемого стыка: Rау:

ау = 0,85 x 345 = 2293,25 МПа.

Расчетные размеры шва по конструктивным требованиям

толщина шва — t = tmin = 5 мм = 0,005 м;

длина шва 0,16 м.

Проверяем прочность шва с помощью коэффициента условий работы, который определяется по 41 СП 16.13330.2011, где ![]() = 0,9.

= 0,9.

Таким образом, 14400* 103/ 0,005 * 0,16 = 180,000 МПа

Rwyyc = 204 * 0,9 = 183,6 МПа

,000МПа 183,6 МПа,

Для электросварки

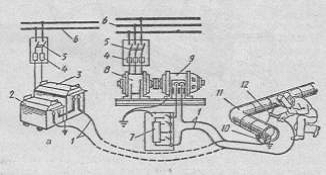

Ручную дуговую сварку производят электротоком, который через электрододержатель и сварочный провод подводится к электроду от источника тока и по второму проводу — к свариваемому металлу (рис.3).

Для электросварки применяется трансформатор ТД-306 У2. (рис.4).

В таблице 4 приведены технические характеристики трансформатора.

Таблица 4 — Технические характеристики трансформатора

|

Марка трансформатора |

Номинальный сварочный ток А |

Пределы регулировки тока А |

ПР % |

Номинальное рабочее напряжение В |

Напряжение холостого хода, В |

Номинальная мощность |

|

ТД-306 У2 |

250 |

100-300 |

25 |

30 |

80 |

19,4 |

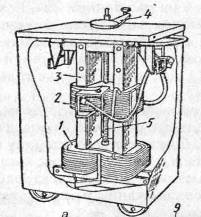

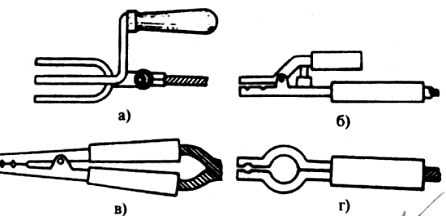

Электрододержатель — приспособление для закрепления электрода и подвода к нему тока (рис.6).

Среди всего многообразия применяемых электрододержателей, наиболее безопасными являются пружинные, изготавливаемые по требованиям и классификации ГОСТ 14651-78Е: I типа — для тока до 125 А; II типа — для тока 125 — 315 А; III типа — для тока 315-500 А.

По конструкции различаются винтовые, пластинчатые, вилочные и пружинные электрододержатели.

Щитки сварочные изготавливаются двух типов: ручные и головные из легких негорючих материалов по ГОСТ 12.4.035-78.

Масса щитка не должна превышать 0,50 кг.7

Кабели и сварочные провода необходимы для подвода тока от источника питания к электрододержателю и изделию.

Кабели изготавливают многожильными (гибкими) по установленным нормативам для электротехнических установок согласно ПУЭ из расчета плотности тока до 5 А/мм2 при токах до 300 А.

Электрододержатели присоединяются к гибкому (многожильному) медному кабелю марки ПРГД или ПРГДО (ГОСТ 6731-77Е).

Применять провод длиной более 30 м не рекомендуется, так, как это вызывает значительное падение напряжения в сварочной цепи. [8]

Рисунок 3 — Ручная дуговая сварка: а — переменным током; 1 — провода; 2 — дроссель; 3 — трансформатор; 4 — предохранители; 5 — рубильники; 6 — электрическая сеть; 10 — зажим; 11 — трубопровод; 12 — электрододержатель.

Рисунок 4 — Устройство трансформатора ТД-306 У2: 1,2 — катушки; 3 — сердечник; 4 — рукоятка; 5 — винт.

Рисунок 5 — Типы электрододержателей: а — вилочный; 6 — щипцовый; в — завода «Электрик»; г — с пружинящим кольцом.

При электродуговой сварке энергия, расходуемая на нагрев и плавление металла, выделяется дуговым разрядом, возникающим между свариваемым металлом и электродом. [5]

Для газовой сварки

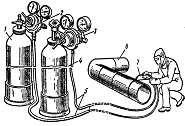

Для выполнения ручной газовой сварки используют баллоны, редукторы, шланги и горелку.

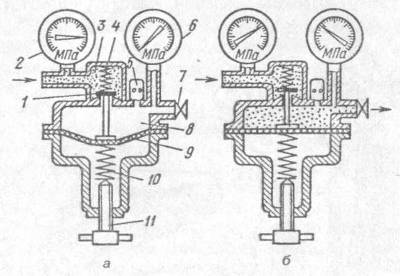

Давление горючих газов, находящихся в баллонах, снижают до давления, необходимого для работы горелки (0,1-0,4 МПа), ацетиленовыми и кислородными редукторами.

Из баллона можно отбирать газ до остаточного давления не ниже 0,05 МПа.

Полностью выпускать газ из баллона нельзя, так как при этом на заводе потребуется проверка баллона.

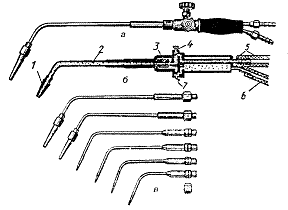

Сварочная горелка служит для смешения горючего газа с кислородом и получения сварочного пламени. Количество кислорода и ацетилена, подаваемое к горелке, регулируют соответственно вентилями.

В инжекторе кислород и ацетилен смешиваются, и через наконечник горючая смесь поступает в мундштук. Смесь сгорает на выходе из мундштука, создавая пламя, которое расплавляет металл.

Горелки комплектуются несколькими сменными наконечниками, позволяющими сваривать детали различной толщины.

Ручная газовая сварка выполняется с использованием кислорода и ацетилена (рис. 7).

Ацетилен может вырабатываться при помощи генератора или поставляется к месту сварки в баллонах белого цвета с черной надписью «ацетилен».

Для предотвращения взрыва ацетиленовый баллон заполняется пористой массой (пемза, активированный уголь и т.д.).

Рукава служат для подвода газа в горелку или резак. Рукава резиновые для газовой сварки и резки металлов изготавливаются по техническим условиям ГОСТ 9356-75 или по требованиям международного стандарта Per. № ИСО 3821-77. Требования ГОСТа 9356-75 распространяются на резиновые рукава с нитяным каркасом, применяемые для подачи под давлением ацетилена, городского газа, пропана, бутана, жидкого топлива и кислорода к инструментам для газовой сварки или резки металлов. При монтаже санитарно-технических систем наиболее широко применяют ручную газовую сварку (рис. 7).

В процессе сварки пламя газов, сжигаемых на выходе из горелки (рис. 9), нагревает кромки соединяемых деталей. Температура пламени достигает 3150°С.

Рисунок 6 — Оборудование для газовой сварки: 1,4 — баллоны, 2, 3 — редукторы, 5 — шланги; 6 — труба; 7 — горелка

Рисунок 7 — Схема одноступенчатого редуктора: а — редуктор закрыт; б — редуктор открыт; 1 — клапан; 2,6 — манометры; 3, 8 — камеры; 4, 10 — пружины; 5 — предохранительный клапан; 7 — вентиль; 9 — мембрана; 11 — винт.

Рисунок 8 — Горелка: а — общий вид; б — разрез; в — сменные наконечники; 1 — мундштук; 2 — наконечник; 3 — инжектор; 4,7 — вентили; 5, 6 — ниппеля.

3.2 Технология сборки и сварки трубопровода диаметром 50 мм в поворотном положении

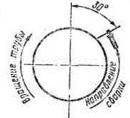

Сварка поворотных стыков производится в горизонтальном положении с поворачиванием труб, а в вертикальном и потолочном положениях — без поворота труб.

Сварка без поворачивания труб применяется при приварке к трубопроводам отводов и компенсаторов, при сварке звеньев труб между собой и при монтаже узлов.

Наиболее ответственными и сложными являются потолочные и горизонтальные швы соединений вертикально расположенных труб.

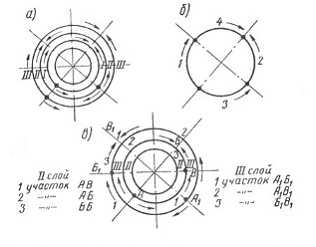

Стыки собирают в приспособлениях и прихватывают в двух точках. Точки прихвата располагаются симметрично. Разделка кромок не производится. При толщине стенки меньше 5 мм, прихватку выполняют электродом диаметром 3-5 мм. Стыки изделия сваривают в два слоя — корневым швом и облицовочным валиком. Каждый последующий валик горизонтального стыка укладывается в противоположном направлении;

«Замковые» участки последующих валиков смещают относительно предыдущих швов. [4]

Рисунок 9 — Сварка труб в поворотном положении

Технология подготовки к началу сваривания следующая: перед началом работы требуется подготовить металл, то есть провести разметку, резку и сборку труб. Для этого нужно установить отрезки труб в исходном положении и очистить каждый стык от шлака, ржавчины, грязи, старой краски и прочих наслоений. После этого следует провести разметку, то есть с помощью рулетки, угольника и чертилки перенести размеры детали с чертежа на металл. Можно для этой цели использовать металлический шаблон. Следует учитывать, что отрезки труб в процессе сварки несколько укорачиваются. Поэтому следует оставлять припуск, пользуясь расчетом 1 мм на поперечный стык, 0,1-0,2 на 1 мм продольного шва.

Так как трубы имеют преимущественно круглое сечение, при заготовках отрезков труб используют чаще всего термическую резку.

Примерно треть от общей трудоемкости составляет сборка деталей под сварку. При сборке следует учитывать производителя, исходить из серии изделия, диаметра труб и других факторов. Для сборки используют так называемые сварочные прихватки. Это короткие легкие швы с поперечным сечением до одной трети полноценного шва. Длина прихватки зависит от толщины и диаметра трубы. Она может быть от 20 до 120 мм. Сварочные прихватки используют для предупреждения смещения отрезков труб, что может привести к трещинам при охлаждении. При сварке газом или электричеством труб большой толщины и диаметра или сварке в неудобном положении сборку выполняют с использованием механических приспособлений.

Для того чтобы произвести зажигание дуги, производят короткое замыкание конца электрода с трубой и отрывом электрода от поверхности трубы. Расстояние должно быть равно величине диаметра покрытого электрода. Это нужно для нагревания металла до нужной температуры в катодном пятне. Нагревание произведет выброс первичных электронов.

Для зажигания дуги применяются следующие способы: впритык и скольжением.

При зажигании впритык металл греется в точке короткого замыкания. А при зажигании дуги методом скольжения металл нагревается сразу в нескольких точках по поверхности сварки трубы.

Чаще используют второй метод. Первый же используется при сварке узких труб небольшого диаметра в неудобном положении.

При строительстве различных трубопроводов важно знать о том, что технология сварки поворотных стыков, неповоротных, а также горизонтальных, различна.

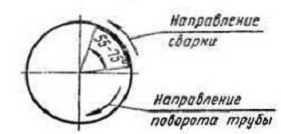

Сварка поворотных стыков производится в три слоя. Сначала следует разделить стык на четыре условных отрезка. Первые два сваривают, потом делают поворот трубы на 180 градусов, после этого сваривают оставшиеся отрезки. Потом трубу следует повернуть еще на девяносто градусов и варить второй слой. И завершают сваривать стык, еще раз повернув трубу на 180 градусов и сваривая повторно оставшиеся два отрезка.

При сварке поворотных стыков металлических труб, диаметр которых больше 500 мм, используется обратноступенчатая технология. Пользуясь этим способом, мы разделяем стык на короткие участки длиной от 150 до 300 мм в зависимости от диаметра трубы. Слой 3 также накладывается при вращениях трубы.

При сварке поворотных стыков металлических газовых труб, диаметр которых не превышает 200 мм, стык на условные отрезки не делится, а сваривается применением сплошного шва при вращениях труб во время сварки. Слои 2 и 3 при сварке газовых труб производятся в противоположном направлении. Каждый слой должен перекрывать предыдущий слой на 10-15 мм.

Рисунок 10 — Схема наложения швов при поворотной сварке

Наплавленный металл связующих швов деформируется вместе с основным металлом элементов, связанных данным швом. Если связующий шов разрушится, то соединение может работать, так как нагрузка воспринимается элементами основного металла. На прочность рассчитываются только рабочие швы.

Сварочный пост — это рабочее место сварщика.

Стационарный сварочный пост РДС комплектуется:

. Система вентиляции,

. освещение,

. заземление,

. сварочные кабели — прямой и обратный,

. электрододержатель,

. стол и стул сварщика,

. стакан для электродов,

. ёмкость для металлоотходов и огарков,

. инструменты: (металлическая щётка, щётка смётка, напильник, молотки, линейка, угольник, чертилка, шаблон мел, ножовка, ножницы, зубило, молоток для шлака, клеймо).

. сборочно-сварочные приспособления,

. спецодежда,

. маска (щиток),

. медицинская аптечка,

. средства пожаротушения.

Площадка для сварки конструкции: должна быть с ровным полом, оборудована специальными защитными шторками, находиться под навесом или в цеху.

На нестационарных рабочих местах изделие при сварке неподвижно, а сварщик перемещается от шва ко шву по трубам.

В зависимости от типа рабочего места сварщика зависит и его организация, а также оснащенность его оборудованием и инструментом.

Рабочие места сварщиков комплектуются:

а) стационарные рабочие места: сварочным оборудованием, устройствами для сварки и инструментом; приспособлениями для подачи и уборки деталей; приспособлениями для крепления или размещения деталей при сварке; устройствами для вентиляции, как правило, стационарными; кабиной сварщика;

б) нестационарные рабочие места; сварочным оборудованием, устройствами для сварки, инструментом; приспособлениями для крепления или размещения узлов или изделий при сварке; переносными

устройствами для вентиляции зоны сварки; устройствами (переносными) для защиты зоны сварки от излучения дуги.

От правильной организации рабочего места сварщика, оснащенности его необходимым оборудованием, инструментом и приспособлениями, правильного размещения этого оборудования на рабочем месте зависит и эффективность его труда и производительность.

Основными элементами организации труда сварщиков на рабочих местах, от которых зависит наивысшая производительность труда и высокое качество, будут следующие:

а) своевременность получения задания;

б) наличие соответствующего оборудования, поддержание его в работоспособном состоянии и правильное его размещение;

в) своевременность доставки на рабочие места материалов, заготовок, деталей и др.;

г) высокая надежность оборудования и высокое качество материалов;

д) действенный контроль качества сварных соединений;

е) поддержание на рабочем месте надлежащего порядка.

Из изложенного следует, что организация рабочего места сварщика в каждом конкретном случае должна быть тщательно продумана и научно обоснована, так как от этого зависит эффективность его труда.

Технологический процесс сборки и сварки трубопровода Ø 50 мм в поворотном положении в базовых условиях представлен в таблице 5.

Таблица 5 — Маршрутная карта: Выполнение сборки и сварки трубопровода Диаметром 50 мм в поворотном положении

|

№ Опе-рации |

Наимено-вание операции |

Эскиз |

Материалы |

Оборудо- вание |

Инструмент |

Сила тока |

Диа-метр элек-трода |

|

1 |

2 |

3 |

4 |

5 |

6 |

8 |

|

|

1 |

Разметка |

|

сталь 14ХГС |

Мел, Метр |

|||

|

2 |

Резка |

|

Резак, ножовки для резки металла |

||||

|

3 |

Подготовка под сварку |

|

Щетка по металлу, молоток, напиль-ник |

||||

|

4 |

Прихватка |

|

Элек-троды МР-3 |

Держак, сварочные провода, сварочный трансформатор |

Шлако- Отдели-тель |

160А |

3 мм |

|

5 |

Сварка |

|

Электроды МР-3 |

Держак, сварочные провода, сварочный трансформа-тор |

Шлако- Отдели-тель |

160А |

мм |

Контроль сварных соединений производится в три этапа:

- Предварительный контроль — проверка основного металла, электродов, качества сборки, подготовки под сварку, состоянию сварочной аппаратуры, квалификации сварщика.

- Контроль в процессе сварки — проверка правильности выбранного режима, соблюдения технологии

- Окончательный контроль качества сварных соединений.

Для контроля качества сварного шва могут применяться различные методы, основанные на использовании разных материалов, приспособлений

Государственными стандартами определены следующие способы, с помощью которых можно оценить, насколько качественно была проведена сварка и последующая зачистка сварных швов. <http://www.itmash.ru/zachistka-svarnyh-shvov-obrabotka-udalenie-instrument-oborudovanie.html >

Визуальный осмотр

Самый простой и очевидный метод, призванный определить явные дефекты шва. Он может производиться без сторонних приспособлений либо с применением лупы.

В рамках подготовки к осмотру производится специальная обработка сварных швов <http://www.itmash.ru/zachistka-svarnyh-shvov-obrabotka-udalenie-instrument-oborudovanie.html >: поверхность очищают от загрязнений и шлаков, некоторые виды сталей дополнительно подвергают химической обработке.

При осмотре оценивают размер сварного шва, замеряют обнаруженные дефектные участки. Если были обнаружены трещины, их границы определяют засверливанием, подрубкой, шлифовкой и завершающим травлением. Трещины обнаруживаются при нагреве металла, выявляясь зигзагообразными линиями.

Если должна быть произведена термическая обработка сварных швов, то внешний осмотр проводится и до процедуры, и после нее.

Просвечивание сварного шва

В этом случае используют гамма-лучи или рентген (пленку прикладывают с обратной стороны металлической заготовки).

Если оборудование для сварных швов подвело, то в местах, где имеются дефекты, на пленке будут видны пятна более темного оттенка.

Именно так можно выявить шлаковые включения, непровар и поры. Метод не дает возможности выявить трещины, расположенные под углом менее пяти градусов относительно центрального луча и слипания металлов без шлаковой или газовой прослойки.

Этот метод позволяет определять дефекты в металлических заготовках толщиной до 6 сантиметров. Если в швах обнаруживаются дефекты, просвечивают удвоенное число стыков. Если дефекты снова обнаружены, то проверяют швы всех заготовок, выполненные этим сварщиком, а после удаления дефектов швы проверяют вновь.

Магнитографический метод

В его основе лежит обнаружение поля рассеивания, которое образуется на месте наличия дефектов при намагничивании заготовки. Рассеиваемые поля фиксируются на магнитной ленте, прижатой к поверхности швов. Запись проводится на дефектоскоп, а потом считывается. Если сварка и обработка сварных швов были проведены недостаточно качественно, то этот метод выявит трещины, поры, непровары, шлаковые включения.

С меньшей точностью таким образом можно обнаружить поперечные трещины, широкие непровары, округлые поры.

Метод подходит для работы с металлом толщиной в 0,4-1,2 сантиметра.

Проверка ультразвуком

Этот способ основан на отражении направленных пучков звуковых колебаний от металлов и несплошностей в нем. Он используется для контроля качества сварного шва в цветных металлах и стали.

Для того чтобы получить ультразвуковые волны, применяют пьезоэлектрические кварцевые пластины, вставленные в щуп. Отраженные колебания улавливаются искателями, преобразуются в электрический импульс, подаются на усилитель, воспроизводятся индикатором. Чтобы обеспечить акустический контакт, поверхность изделия покрывается автолом или компрессорным маслом.

Вскрытие шва

Этот способ используется при необходимости определить дефекты, которые подозреваются, но не были выявлены при использовании других методов. В этом случае применяется оборудование для сварных швов, которым вскрывается подозрительный участок соединения. В этом случае просверливается углубление диаметром несколько больше ширины шва, а потом поверхность шлифуется и протравливается раствором азотной кислоты. Границы шва при этом проявляются очень отчетливо.

Химический метод

До начала испытания необходима тщательная зачистка сварных швов от шлаков и загрязнений. В этом случае наружный слой металла обрабатывается четырехпроцентным раствором фенолфталеина либо накрывается тканью, пропитанной пятипроцентным раствором азотнокислого серебра. Изделие нагнетается смешанным с аммиаком воздухом, и в местах, где имеются локальные течи, азотнокислое серебро становится серебристо-черным, а фенолфталеин — красным.

Цветная дефектоскопия (ГОСТ 3242-79)

Полость дефекта наполняется флуоресцентным раствором, которая светится под действием ультрафиолетового луча.

Цветная дефектоскопия дает возможность выявлять дефекты при помощи проявляющей белой краски. В этом случае проявляется рисунок, повторяющий форму дефекта.

Такими методами можно выделить поверхностный дефект сварного шва — в основном это трещины, которые образуются в сварных соединениях.

Проба керосином

Этот метод может использоваться при необходимости определения плотности сварного шва на металлическом соединении толщиной до одного сантиметра. Он позволяет выявить дефекты, размер которых составляет от 0,1 миллиметра.

В этом случае шов покрывается суспензией из каолина либо мела и подсушивается, а другая сторона два или три раза смачивается керосином. Если шов проницаем, на поверхности, смазанной суспензией, проступят желтые жирные пятна. Срок испытания составляет порядка четырех часов.

Испытание пневматикой

В этом случае с одной стороны шва создается избыточное воздушное давление, а другая промазывается мыльной пеной, на которой под воздействием воздуха, проникающего через неплотности, будут образовываться пузыри.

Вакуумный метод

Такие испытание предназначены для определения плотности днища резервуаров и прочих подобных конструкций. Они способны выявить сквозную неплотность размером от 0,1 миллиметра на металлических заготовках толщиной до 1,5 сантиметров.

Пенным индикатором в этом случае выступает мыльный раствор, а для создания вакуума применяют сегментные, плоские и кольцевые камеры.

Технологические пробы

Способ позволяет определить сплавление металла, характер излома (по металлу или шву), качество зачистки сварных швов, внутренние дефекты и непровары. Место соединения изучают при помощи лупы с десятикратным увеличением. В основном этот метод применяют при испытании сварочных материалов и новых технологий, а также при аттестации сварщиков.

Выявление склонности шва к коррозии

Этот способ предназначен для проверки склонности ферритных, аустенитных сталей и их сплавов к межкристальной коррозии и позволяет оценить качество оборудования для зачистки сварных швов. Образцы на протяжении какого-то времени подвергают воздействию особого раствора, затем моют, сушат и сгибают под углом 90 градусов. Если на поверхности появятся трещины, это будет означать, что образец не прошел испытания.

Металлографический метод

Этот способ позволяет определить глубину проплавления металла и наличия внутренних дефектов посредством осмотра образца, вырезанного поперек сварного шва абразивным или режущим инструментом (к примеру, может использоваться огневая резка или фрезер по металлу).

Поверхность шлифуется и подвергается травлению реактивами, которые позволяют точно выявить ее

Подобные исследования дают возможность достаточно точно определить, насколько четко соблюдалась технология сварки и обработки швов.

Проверка на твердость

Этот способ используют для проверки качества термической обработки швов. Применяется на трубопроводах их хромомарганцевых, углеродистых и легированных сталей ферритных и перлитных классов.

Твердость измеряется по окружности стыков на изделиях, диаметр которых составляет более 100 миллиметров.

Каждый сварщик обязан перед началом работы проверить исправность аппаратуры и готовность места сварки в противопожарном отношении (наличие средств пожаротушения — ящиков с песком, лопат, ведер с водой, огнетушителей).

Во время работы нельзя допускать попадания искр, расплавленного металла, пламени горелки, электродных огарков на сгораемые

После выполнения сварочных работ необходимо тщательно осмотреть рабочее место, нижележащие площадки и этажи и в случае обнаружения воспламенения полить их водой.

К проведению сварочных работ допускаются сварщики, прошедшие противопожарный минимум и получившие специальные квалификационные удостоверения и специальный талон на право допуска их к проведению огневых работ.

Разрешение на право проведения огневых работ выдается начальником или главным инженером строительства.

При проведении сварочных работ запрещается:

а) приступать к работе при неисправной аппаратуре;

б) производить сварку или резку свежеокрашенных конструкций до полного высыхания краски;

в) пользоваться при сварке одеждой и рукавицами со следами масел и жиров, бензина и других горючих жидкостей;

г) хранить в сварочных кабинах или в зоне сварки горючие либо взрывчатые предметы и материалы;

д) допускать к сварочным работам сварщиков или учеников сварщиков, не сдавших испытаний по противопожарной безопасности при выполнении сварочных работ;

е) выполнять сварку емкостей, содержащих горючие или взрывчатые вещества, а также сварку сосудов, находящихся под давлением, сварку работающего оборудования или оборудования, находящегося под напряжением;

ж) допускать соприкосновение электрических проводов с баллонами газа;

з) перегревать баллоны с газами;

и) работать вблизи газовых баллонов инструментом, вызывающим появление искры;

к) вешать на газопроводы тряпки, промасленную ветошь;

л) выпускать полностью газ из баллонов (давление газа при его расходовании снижают до 0,05-0,1 МПа, т.е. до 0,5-1 кгс/см2 ) | м) переносить баллоны на руках, плечах.

При электросварочных работах во избежание поражения электрическим током необходимо:

а) надежно заземлять корпуса источников питания сварочной дуги и сварочного вспомогательного оборудования, а также свариваемые изделия. Заземление осуществляют медным проводом, один конец которого прикрепляют к специальному болту с надписью «Земля» на корпусе источника питания сварочной дуги, а второй — к заземляющей шине.

Заземление передвижных источников питания производится до их включения в силовую сеть, а снятие заземления — только после отключения от силовой сети;

б) использовать для подключения источников питания сварочной дуги к сети настенные ящики с рубильниками, предохранителями и зажимами. Длина проводов сетевого питания должна быть не более 10 м.

При необходимости нарастить провод применяют соединительную муфту с прочной изоляционной оболочкой. Провод подвешивают на высоте 2,5-3,5 м над землей. Спуски заключают в металлические трубы. Вводы и выводы должны иметь втулки или воронки, предохраняющие провода от перегибов, а изоляцию от порчи;

в) размещать сварочное оборудование при наружных работах под навесом, в палатке или в будке для предохранения от дождя и снега.

При отсутствии таких укрытий сварочные работы не производят, а сварочную аппаратуру защищают от воздействия атмосферных осадков;

г) возлагать на электриков обязанности по присоединению электросварочного оборудования к сети и отсоединению его, а также по наблюдению за его исправным состоянием в процессе эксплуатации;

д) проверять исправность изоляции всех сварочных проводов и их соответствие применяемому напряжению. Использовать провода с ветхой и растрепанной изоляцией категорически запрещается;

е) пользоваться при сварке внутренних швов резервуаров, котлов, труб и других закрытых и сложных конструкций резиновым шлемом и галошами. Для освещения следует пользоваться переносной лампой напряжением 12 В.

Все электросварочное оборудование должно быть оснащено устройствами автоматического отключения напряжения холостого хода или его ограничения до безопасной величины (АСТ-500, АСН-1, АСН-30).

При работах внутри резервуара или при сварке сложной металлической конструкции, а также при сварке емкостей из-под горючих и легковоспламеняющихся жидкостей рядом со сварщиком должен находиться дежурный, обеспечивающий безопасность работ и при необходимости оказывающий сварщику первую помощь.

При поражении электрическим током пострадавшего освобождают от электропроводов, обеспечивают доступ к нему свежего воздуха и, если пострадавший потерял сознание, немедленно вызывают скорую медицинскую помощь; при необходимости до прибытия врача производят искусственное дыхание;

ж) закрывать лицо для защиты глаз и кожи от световых видимых лучей дуги щитком, маской или шлемом, в смотровое отверстие которых вставлено специальное стекло — светофильтр.

Это требование относится как к электросварщикам, так и к их подручным. Для защиты светофильтра от брызг металла снаружи в смотровое отверстие вставляется обычное прозрачное стекло. Светофильтры выбирают в зависимости от величины сварочного тока.

Предусмотрены четыре типа стеклянных светофильтров: Э-1 (для токов 30-75 А), Э-2 (для токов 75-200 А), Э-3 (для токов 200-400 А) и Э-4 (для токов более 400 А).

Для подсобных рабочих предусмотрены светофильтры В-1, В-2 и В-3. Для защиты окружающих от воздействия излучений дуги в стационарных цехах устанавливают закрытые сварочные кабины, а при строительных и монтажных работах применяют переносные щиты или ширмы;

з) работать во избежание ожогов в спецодежде из брезента или плотного сукна, в рукавицах и головном уборе. Куртку не следует заправлять в брюки. Карманы должны быть плотно закрыты клапанами. Брюки надо носить с напуском на обувь. При сварке потолочных, горизонтальных и вертикальных швов необходимо надевать брезентовые нарукавники и плотно завязывать их поверх рукавов у кистей рук.

Зачищать сварные швы от шлака и флюса лишь после их полного остывания и обязательно в очках с простыми стеклами.

При газовой сварке и резке металлов необходимо выполнять

а) устанавливать оборудование и производить сварочные работы вдали от огнеопасных материалов;

б) производить сварку внутри резервуаров, котлов и цистерн с перерывами при непрерывной вентиляции и низковольтном освещении под наблюдением постоянного дежурного. Перед производством работ убеждаться в отсутствии в указанных емкостях взрывоопасных смесей;

в) хранить карбид кальция в герметически закрытых барабанах в сухих и хорошо проветриваемых помещениях. Вскрывать барабаны только специальным ножом, при этом крышку на участке резания покрывать маслом (можно просверлить отверстие, а затем сделать вырез ножницами).

Не пользоваться стальным зубилом и молотком. Эти меры предупреждают образование искр, опасных для ацетилено-воздушных смесей;

г) заправлять ацетиленовые генераторы водой до установленного уровня.

Применять карбид кальция только той грануляции, которая установлена паспортом генератора.

После загрузки карбида продувать генератор от остатков воздуха. При работе на открытом воздухе и низких температурах пользоваться ватным чехлом. Во избежание замерзания генератора сливать воду после прекращения работ.

Категорически запрещается отогревать замерзший генератор открытым пламенем. Его можно отогревать только ветошью, смоченной горячей водой, или паром. Выгружать ил только после полного разложения данной порции карбида и только в иловые ямы с надписью о запрещении курения и взрывоопасное.

Важным условием безопасности работы генератора является наличие, исправность и заправленность водяного затвора;

Филиал ОАО «Газпром газораспределение Уфа» в г. Туймазы (далее по тексту Филиал «Туймазыгаз») находится по адресу: Российская Федерация, Республика Башкортостан, город Туймазы, улица Гафурова, 31а.

Основной целью предприятия является производство надежного и безаварийного газоснабжения потребителей и получение прибыли, обеспечивающей устойчивое и эффективное экономическое благосостояние Общества, создания здоровых и безопасных условий труда и социальную защиту работников Общества.

Основными видами деятельности Филиала являются:

- поставка, транспортировка и реализация газа непосредственно его потребителям на территории Республики Башкортостан и оперативное управление газораспределительными системами;

- планово-предупредительный ремонт газовых сетей и сооружений предприятий;

- обеспечение сохранности объектов газового хозяйства;

- подготовка и повышение квалификации специалистов газовых хозяйств;

— эксплуатация и ремонт газопроводов, сооружений на них средств защиты подземных газопроводов от коррозии, находящихся на балансе и в доверительном управлении Общества, а также на балансе других газоиспользующих установок и их техническое обслуживание.

В отличие от большинства вновь создаваемых предприятий, тресту «Туймазырайгаз» не пришлось с первых же дней налаживать производство: оно уже существовало — это были газовые хозяйства в рабочих поселках Туймазы и Серафимовский, принадлежавшие нефтепромысловому управлению «Октябрьскнефть», Тубанкульскому кирпичному, Туймазинскому газобензиновому заводам и девяти другим предприятиям и организациям. Поэтому в Распоряжении № 1390 Совнархоза Башкирского экономического административного района от 10 декабря 1958 года говорилось, что трест «Туймазырайгаз» создается с целью упорядочения газификации и обеспечения безопасной эксплуатации газового хозяйства».

Первым управляющим треста был назначен Р.Х. Мурзабулатов, до этого работавший на Туймазинском газобензиновом заводе.2 января 1959 года он подписал приказ №1 о кадровых назначениях. Главным инженером стал И.А. Киносьян, инженером отдела капитального строительства — Ф.Ш. Кудоярова, старшим бухгалтером — М.В. Саитов. В конце 1959 года главным инженером был назначен А.С. Зулькарнаев, а в 1962 году его сменил Р.И. Еникеев.

Газовики приняли на свой баланс 4389 газифицированных квартир, 73 коммунально-бытовых и 19 промышленных предприятий.

В 1959 году было построено здание технического кабинета, который проводил большую работу, в том числе и по пропаганде правил безопасного использования газа в быту.

Серафимовский газовый участок вошел в состав треста «Туймазымежрайгаз» с 1955 года.

В январе 1964 года трест принял на профилактическое обслуживание газовое хозяйство поселка Кандры.

В начале семидесятых годов новое помещение было построено для газонаполнительной станции.

После принятия «Целевой комплексной программы газификации Башкирской АССР» на 1988-1995 годы» ускоренными темпами началось строительство газопроводов в сельской местности и активное подключение потребителей к газовым сетям.

Филиал «Туймазыгаз» внес большой вклад в развитие и становление газового хозяйства республики, часто выступал инициатором нового, прогрессивного, постоянно внедрял в производство достижения науки, вырасти целую плеяду газовиков Второго поколения и внес бесценный вклад в историю ОАО «Газ-Сервис».

На сегодняшний день зона обслуживания филиала охватывает Туймазинский и Буздякский районы, уровень газификации составляет: город — 99,97 %, село — 93,64 %; на обслуживании находится 2453,96 км газопроводов, 61472 газифицированных квартир и домов.

Основной задачей филиала является обеспечение бесперебойного и безопасного газоснабжения газового хозяйства по зоне деятельности, оказание услуг по газификации, проектированию, ремонту газового оборудования, пуско-наладке, оказание гарантийного обслуживания известных фирм производителей газового оборудования: «NEVA», «Дарина», «NEVA Lux», «Данко», «Ривнетерм», «ОК», «Genus», «SGA», «BASD», «MORA-TOP», «BAXI», «Hermann», «AEG», «ElectroLux», «Oasis», «Akvilon», «HALSEH», «Zerten», «ARISTON».

Филиал «Туймазыгаз» имеет линейно-функциональную организационную структуру, приведенную в «Приложении А».

Достоинствами данного типа организационной структуры являются: четкость системы, взаимодействия подразделений, единоначалие (руководитель берет в свои руки общее управление), разграничение ответственности (каждый знает, за что отвечает), возможность быстрой реакции исполнительных подразделений на указания, полученные свыше.

Недостатками данного типа организационной структуры является следующее: руководители практически всех уровней в первую очередь решают оперативные проблемы, а не стратегические вопросы, имеются предпосылки к перекладыванию ответственности и волоките при решении проблем, которые требуют взаимодействия нескольких подразделений, управление предприятием имеет слабую гибкость и плохо приспосабливается к изменениям, организация и подразделения имеют разные критерии оценки эффективности и качества работы, отсутствие тесных взаимосвязей и взаимодействия на горизонтальном уровне между производственными отделениями

Во главе Филиала «Туймазыгаз» стоит директор, единолично отвечающий за работу подчиненных звеньев. Для обеспечения всестороннего конкретного и оперативного руководства предприятием у директора имеется непосредственно подчиненный ему функциональный аппарат и заместители. Каждый из них руководит определённой частью работы по управлению производственным процессом и имеет в своём подчинении соответствующие функциональные органы.

В Филиале «Туймазыгаз» выделяют следующие структурные подразделения на уровне среднего менеджмента предприятия:

Главный инженер;

Заместитель директора филиала по капитальному строительству, снабжениюи общим вопросам;

Главный бухгалтер;

Финансово-экономическая группа;

Инженер по мобильной подготовке и гражданской обороне.

Первым заместителем директора является главный инженер, который наравне с директором несёт ответственность за работу предприятия,

Главный инженер филиала несет ответственность за районные газовые эксплуатационные службы в Буздяке, Кандрах, Нижнетроицке и Серафимовке, а также за участки по обслуживанию газового оборудования промышленных предприятий и тепличных хозяйств. В подчиненииимеет такие функциональные органы управления как:

- Аварийно-диспетчерская служба;

- Служба газовых сетей;

- Служба внутридомового газового оборудования;

- Лаборатория неразрушающего контроля;

- Служба механизации и транспорта;

- Техник-метролог;

- Производственно — технический отдел;

- Служба электрохимической защиты;

- Группа информационных технологийи связи;

- Группа промышленной безопасности, охраны труда и экологии;

- Энергетический участок.

В обязанности Главного инженера входит:

. Обеспечивать необходимый уровень технической подготовки производства и его постоянный рост, повышение эффективности производства и производительности труда, сокращение издержек (материальных, финансовых, трудовых), рациональное использование производственных ресурсов, высокое качество услуг населению.

. Обеспечивать своевременное и качественное ведение строительного контроля за состоянием объектов газового хозяйства.

. Руководить деятельностью технических служб филиала, контролировать результаты их работы, состояние трудовой и производственной дисциплины в подчиненных подразделениях.

. Анализировать причины возникновения на опасном производственном объекте, принимать участие в расследовании причин возникновения инцидентов, принимать меры по устранению указанных причин и профилактике подобных инцидентов

. Обеспечивать контроль за наличием сертификатов соответствия требованиям промышленной безопасности на применяемые технические устройства.

В обязанности Аварийно-диспетчерской службы входит: оперативно реагировать на сигналы и сообщения о неисправностях и аварийных ситуациях на конструкциях и инженерном оборудовании, в т. ч. в лифтах жилых домов. При поступлении сигнала направить к месту аварии дежурный персонал или вызвать аварийную службу специализированной организации. Обеспечить доступ к месту аварии, оперативную связь и контроль выполнения работ по ликвидации аварии.

В обязанности службы газовых сетей входит: общее руководство газоснабжением предприятия и контроль за безопасным использованием газа; контроль за работой лиц, ответственных за газовое хозяйство цехов, пролетов, котельных и т.п.

В обязанности службы внутридомового газового оборудования входит: контролировать своевременное проведение работ, согласно графику на техническое обслуживание, на промышленных предприятиях и коммунально-бытовых объектах. При отсутствии договора на техническое обслуживание сообщать начальнику СВДГО и мастеру ОВДГО о невозможности подготовки наряда на пуск и поставок газа на объект.

В обязанности лаборатории неразрушающего контроля входит деятельность по изготовлению, строительству, монтажу, ремонту, реконструкции, эксплуатации и экспертизе технических устройств, зданий и сооружений с применением радиационного, акустического (ультразвукового), акустико-эмиссионного, магнитного, вихретокового, электрического, оптического, визуально-измерительного, проникающими веществами.

В обязанности службы механизации и транспорта входит организация работ по монтажу, испытаниям, наладке и приему в эксплуатацию объектов автоматизации и механизации, осуществление контроля за их правильным ведением. Обеспечение надежности и бесперебойности работы средств механизации.

В обязанности производственно — технического отдела входит следующее: осуществлять технический надзор за выполнением строительно-монтажных работ. Проверять соответствие объемов строительно-монтажных работ, а также конструкций утвержденной проектно-сметной документации, рабочим чертежам, строительным нормам и правилам, стандартам, техническим условиям, нормам охраны труда.

В обязанности группы промышленной безопасности, охраны труда и экологии входит проведение обследований технического состояния зданий, сооружений, оборудования, машин и механизмов, приспособлений, средств коллективной и индивидуальной защиты работников, состояния санитарно-технических устройств, оказание помощи руководителям подразделений в составлении списков профессий и должностей, в соответствии с которыми работники должны проходить обязательные предварительные и периодические медицинские осмотры. Рассмотрение писем, заявлений, жалоб работников, касающихся вопросов условий и охраны труда, подготовка предложений руководителю организации (руководителям подразделений) по устранению выявленных недостатков.

В обязанности группы информационных технологий и связи входит: запрашивать и получать в установленном порядке необходимую информацию по вопросам, относящимся к компетенции отдела. Разрабатывать методические материалы и рекомендации по вопросам, входящим в компетенцию отдела. Вносить в установленном порядке предложения по формированию областных целевых программ по развитию информационных технологий. В обязанности службы электрохимической защиты входит проверка и обслуживание электрохимической защиты на объектах газопровода, газораспределительных станциях и т.п.

В обязанности энергетического участка входит: обеспечивать бесперебойную работу, правильную эксплуатацию, ремонт и модернизацию энергетического оборудования, электрических и тепловых сетей, воздухопроводов и газопроводов. Определять потребность производства в топливно-энергетических ресурсах, готовить необходимые обоснования технического перевооружения, развития энергохозяйства, реконструкции и модернизации систем энергоснабжения.

В обязанности техника — метролога входят следующие обязанности: выполнять разного рода измерения во время проведения экспериментов и испытаний продукции, которую выпускает предприятие, в случае проверки технологического оборудования на соответствие установленным нормам точности, специальные измерения во время технологических процессов, а также расчеты экономической эффективности внедрения новых средств измерения. Участвует в разработке средств измерений специального назначения, в проведении ведомственной проверки рабочих эталонов, метрологической аттестации и поверки средств измерения, которые не стандартизируются. Проводит метрологический контроль за правильностью монтажа, установкой, использованием и состоянием средств измерения в подразделениях предприятия.

Бухгалтерией руководит главный бухгалтер, в его обязанности входит:

. Организация и учет поступающих денежных средств, товарно-материальных ценностей и основных средств, своевременное отражение на счетах.

. Осуществление контроля за соблюдением порядка оформления первичных и бухгалтерских документов, расчетов и платежных обязательств, расходования фонда заработной платы.

. Участие в проведении экономического анализа хозяйственно-финансовой деятельности по данным бухгалтерского учета и отчетности в целях выявления внутрихозяйственных резервов.

В подчинении финансово-экономической группы, имеется отдел по работе с потребителями. В его обязанности входит:

. Совершать экономическую деятельность предприятия, направленную на повышение эффективности и рентабельности предприятия, качества продукции и освоение их новых видов по достижению конечных, высоких результатов по оптимальному использовании материальных, трудовых и финансовых ресурсов на основе статистической отчетности структурных подразделений предприятия.

. Готовить начальные данные для сложения проектов хозяйственно-финансового производства и коммерческой деятельности, бизнес планов предприятия по обеспечению увеличения объемов сбыта продукции и увеличению прибыли.

. Выполнять расчеты материальных, трудовых и финансовых расходов необходимых для производства и реализации продукции, освоения новых видов продукции, прогрессивной техники и технологии.

В подчинении заместителя директора филиала по капитальному строительству, снабжению и общими вопросами находятся такие функциональные органы как:

Группа капитального строительства;

Проектно-сметная группа;

Группа материально-технического снабжения;

Монтажный участок;

Ремонтно-строительный участок.

В обязанности заместителя директора филиала по капитальному строительству, снабжению и общими допросами входит:

обеспечивать выполнение работ по капитальному строительству на предприятии, целевое и рациональное использование инвестиционных ресурсов;

возглавлять работу по улучшению и удешевлению проектно-изыскательских работ, совершенствованию организации производства и внедрению прогрессивных методов строительства сокращению издержек на осуществление строительных работ;

руководить разработкой перспективных и текущих планов капитального строительства, реконструкции и расширения предприятия, а также планов ввода в эксплуатацию основных производственных средств, площадей и мощностей, объектов жилищного, коммунального и культурно — бытового назначения, составлением заявок на строительные материалы и оборудование для вновь вводимых объектов;

обеспечивать выполнение работ, предусмотренных в титульных списках, сокращение сроков окупаемости капитальных вложений.

В обязанности группы по капитальному строительству входит осуществление работы по капитальному строительству, согласованные с заместителем директора и проектно-сметной группой.

В обязанности проектно-сметной группы относится следующая деятельность:

Обеспечивать контроль за своевременностью выдачи проектно-сметной и другой технической документации для производства строительных работ, целевым использованием инвестиционных средств, за своевременностью выполнения заданий по капитальному строительству, за соблюдением требований законодательства об охране окружающей среды, за их соответствием утвержденной проектно-сметной документации, строительным нормам и правилам, стандартам и техническим условиям.

В обязанности группы материально-технического снабжения относится организация работы по ведению учета и составлению отчетности по капитальному строительству на предприятии.

В обязанности ремонтно-строительного участка входит осуществление технического контроля за выполнением строительно-монтажных работ и приемка законченных объектов. Контроль хода выполнения планов капитального строительства, соответствие объемов и качества строительно-монтажных работ. Контроль качества применяемых материалов.

В обязанности Монтажного участка входят работы по обеспечению выполнения плана строительно-монтажных работ на участке. Контролировать соблюдение технологической последовательности производства работ и обеспечение их надлежащего качества. Организует приемку материалов, конструкций, изделий, их складирование, учет и отчетность.

В подчинении инженера по мобильной подготовке и гражданской обороне находятся такие функциональные органы как:

- Группа по развитию прочей деятельности,

- Группа по работе с персоналом,

- Административно-хозяйственная служба.

К обязанностям инженера по мобильной подготовке и гражданской обороне относится следующая деятельность:

Разрабатывать документы (приказы, распоряжения, инструкции и т.д.) по вопросам гражданской обороны организации;

Организует подготовку по вопросам Гражданской обороны работников организации;

Организует создание, комплектование и подготовку формирований гражданской обороны в структурных подразделениях организации;

Контролирует содержание защитных сооружений Гражданской обороны в структурных подразделениях организации.

Группа по работе с персоналом должна организовывать оснащение технических кабинетов нормативно-технической документацией, техническими средствами и наглядными пособиями. Вносить руководству филиала предложения, по совершенствованию работы и оснащению технических кабинетов, форм проведения обучения, инструктажей, привлекаемых преподавателей. Контролировать работу и оснащение технических кабинетов структурных подразделений.

Группа по развитию прочей деятельности должна выполнять работу по заданиям, поступившим от руководителя и его заместителей по различным сферам деятельности.

Секретарь должен осуществлять работу по организационно-техническому обеспечению административно распорядительной деятельности руководителя. Принимать поступающую на рассмотрение руководителя корреспонденцию, передавать ее в соответствии с принятым решением в структурные подразделения или конкретным исполнителем для использования в процессе работы либо подготовки ответов. Принимать документы и личные заявления на подпись руководителя.

Административно-хозяйственная служба должна запрашивать и получать от руководителей организации и ее структурных подразделений информацию, необходимую для выполнения возложенных на нее задач и функций. Осуществлять в пределах своей компетенции проверку и координацию деятельности структурных подразделений по вопросам административно-хозяйственного обеспечения, о результатах проверок докладывать руководству организации.

Эффективностью управления Филиала «Туймазыгаз» является создание благоприятных условий для достижения производственным коллективом поставленных целей в кратчайший срок при наивысших качественных и количественных показателях и наименьших затратах ресурсов.

Технико-экономические показатели предприятия — это система измерителей, абсолютных и относительных показателей, которая характеризует хозяйственно-экономическую деятельность предприятия.

Технико-экономические показатели деятельности предприятия используются для планирования и анализа производственных возможностей предприятия, оценки трудовых и технических возможностей, эффективности использования производственных фондов и трудовых ресурсов; являются основой при разработке производственно-финансового плана предприятия. На основе технико-экономических показателей также возможно установление нормативов на будущие периоды в рамках внутрифирменного планирования на предприятии.

Технико-экономические показатели работы Филиала «Туймазыгаз» за 2012-2013 гг. представлены в таблице 6.

Таблица 6 — Технико-экономические показатели работы Филиала «Туймазыгаз» за 2012-2013 гг.

|

Наименование показателя |

Период |

Отклонение |

||||

|

2012 |

2013 |

абсолютное |

относительное |

|||

|

1 |

2 |

3 |

4 |

5 |

||

|

Доходы по отгрузке, тыс. руб. |

161268 |

162043 |

+775 |

+0,5 |

||

|

Поступило денежных средств на доходные счета филиала, тыс. руб. |

1934 83 |

184378 |

-9105 |

-4,7 |

||

|

Себестоимость по всем видам деятельности, тыс. руб. |

251459 |

249261 |

-2198 |

-0,9 |

||

|

Управленческие расходы, тыс. руб. |

18918 |

19281 |

+363 |

+1,9 |

||

|

Объём транспортировки природного газа, млн. м3. |

255,69 |

241,83 |

-13,86 |

-4,86 |

||

|

Материалы и запчасти для эксплуатации и текущего ремонта сетей, оборудования, тыс. руб. |

1888 |

2593 |

+705 |

+ 1,4 |

||

|

Материалы и запчасти для капитального ремонта сетей и оборудования, тыс. руб. |

6748 |

6113 |

-635 |

-53,9 |

||

|

Материалы и запчасти для капитального ремонта производственных баз, зданий и прочих ОС, тыс. руб. |

124 |

242 |

+ 118 |

+95,2 |

||

|

Коммунальные услуги, тыс. руб. |

2145 |

2228 |

+83 |

+3,9 |

||

|

Текущий ремонт основных производственных фондов, тыс. руб. |

3142 |

3332 |

+ 190 |

+ 1,1 |

||

|

Капитальный ремонт основных производственных фондов тыс. руб. |

17829 |

9782 |

-8077 |

-75,1 |

||

|

Расходы на новое строительство газопроводов тыс. руб. |

5273 |

14873 |

+9600 |

+ 182 |

||

|

Эксплуатационные затраты по транспортировке природного газа, тыс. руб. |

208572 |

205757 |

-3115 |

-1,5 |

||

|

Обслуживание газовых сетей по договорам, тыс. руб. |

277,8 |

267,9 |

-9,9 |

-3,56 |

||

|

Средняя численность работающих за отчётный период, человек. |

430,8 |

439,9 |

+5,1 |

+ 1,18 |

||

Доходы по отгрузке в 2013 году увеличились на 0,5% по сравнению с 2012 годом.

Себестоимость по всем видам деятельности в 2013 году уменьшилась на 0,9 процентов по сравнению с 2012 годом, в связи оптимизацией процессов производства.

Управленческие расходы в 2013 году увеличились на 1,9 процентов по сравнению с 2012 годом из за ценообразующих факторов.

Объём транспортировки природного газа в 2013 году уменьшился 7,6 процентов по сравнению с 2012 годом. Расходы на материалы и запчасти для эксплуатации и текущего ремонта сетей, оборудования в 2013 году увеличились на 1,7 процентов по сравнению с 2012 годом из-за ремонта обводных линий и газопровода.

Расходы на материалы и запчасти для капитального ремонта сетей и оборудования в 2013 году уменьшились на 53,9 процентов по сравнению с 2012 годом, из-за увеличения межремонтного периода указанных производственных фондов.

Расходы на материалы и запчасти для капитального ремонта производственных баз, зданий и прочих ОС в 2013 году увеличились на 95,2% по сравнению с 2012 годом.

Расходы на коммунальные услуги в 2013 г. увеличились на 3,9% по сравнению с 2012 годом из-за повышении цен на коммунальные услуги.